ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к способу изготовления гибких (мягких) пакетов, к системе для изготовления таких пакетов и к самому пакету. В частности, изобретение относится к пакетам, в которые помещают вещества крови или любое биологическое или клеточное вещество. В частности, изобретение относится к пакету, пригодному для хранения при криогенной температуре и позволяющему сохранять вещества, находящиеся внутри пакета, без каких либо повреждений при хранении при криогенной температуре.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Консервация (сохранение) крови и биологических клеточных веществ, неустойчивых к тепловому воздействию, включает хранение при очень низких температурах. Неустойчивые к тепловому воздействию (термолабильные) вещества представляют собой вещества, легко подвергающиеся трансформациям или разложению при тепловом воздействии. Они могут храниться в пакетах из полимерного материала; тем не менее, хранение при очень низких температурах создает в полимерных материалах напряжения, то есть, швы материалов и, соответственно, пакеты, применяемые для хранения, должны отвечать жестким требованиям.

В патенте US 5928214 описан пакет из полимерного материала, предназначенный для хранения жидких биологических образцов, в частности, для криоконсервации таких образцов; такой пакет изготавливают из обращенных друг к другу полимерных пленок, соединенных швом по внешним краям. Обращенные друг к другу полимерные пленки ограничивают объем для хранения образца, в частности, разделенный на несколько отделений, сообщающихся друг с другом посредством участков, которые могут быть сварены термосваркой. Этот пакет был описан совместно с системой для концентрации белых кровяных телец; при этом пакет, содержащий стволовые клетки, разделен на отделения, ограниченные термосварным швом, который делит пакет для заморозки стволовых клеток на два прочно соединенных друг с другом, но при этом независимых контейнера для белых кровяных телец, разделенных термосварными швами. Более крупная основная камера содержит основную массу белых кровяных телец, а в меньшей камере хранится меньшая часть, которая может быть отделена от основного отделения без размораживания.

В патентах US 6146124, US 6232115 и US 6808675, соответственно, описаны пресс-форма, пакет, пригодный для криоконсервации неустойчивых к тепловому воздействию веществ, и способ изготовления такого пакета. Способ включает применение первой пресс-формы, имеющей паз в виде устья и паз с плоской поверхностью, имеющий радиальную периферическую часть, окружающую плоскую поверхность, и борт, расположенный по периметру, который окружает радиальную периферическую часть. Лист полимерного материала помещают на первую пресс-форму и формуют таким образом, что лист принимает форму пресс-формы. Полученный таким образом лист, который образует половину оболочки пакета, затем помещают напротив другого листа, сформованного аналогичным образом, или плоского листа, и эти два листа скрепляют друг с другом по периметру высокочастотной сваркой.

Таким образом, представленный выше способ изготовления включает три различных этапа: индивидуальное предварительное формование двух пленок при помощи двух разных пресс-форм, в каждой из которых формуют одну пленку; размещение двух сформованных пленок и соединительных элементов/трубок; и запаивание краев пакета вместе с соединительными элементами и трубками.

Этот способ позволяет изготавливать трехмерный пакет, таким образом, позволяя уменьшать пространство, требуемое для хранения. Тем не менее, способ включает три упомянутых выше этапа, и, при необходимости изготовления различных пакетов с разными отделениями, требуется применение разных пресс-форм, состоящих из двух частей.

Пакеты также могут быть изготовлены перегибанием плоской пленки вдвое и образованием шва по периметру.

Стандартный способ изготовления плоских пакетов из полимерного материала представляет собой высокочастотную сварку двух плоских пленок по периметру. Устройство состоит из двух пресс-форм, при помощи которых края пленок соединяют швом, и в этот этап также включено герметичное присоединение соединительного элемента и трубки. Эта процедура проста, но, тем не менее, пакет имеет двухмерную форму, и внутренняя емкость для хранения ограничена. Таким образом, этот способ не отвечает требованиям к пакетам определенных типов, которые должны иметь объем, пригодный для введения в защитную кассету для хранения при криогенной температуре, имеющую определенный размер, например, емкость 25 мл. Таким образом, описанный простой способ неприменим для изготовления пакетов, которые должны иметь заданный объем.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретение относится к упрощенному способу изготовления пакета, в частности, предназначенного для криоконсервации неустойчивых к тепловому воздействию жидких веществ. Способ изготовления универсален, прост и экономичен, и позволяет изготавливать пакеты с одним или множеством отделений без модификации пресс-форм. Так, в любом пакете заданного объема без модификации основных пресс-форм для герметизации может быть изменен размер отделений пакета и количество этих отделений. Кроме того, способ может быть легко адаптирован для изготовления разнообразных пакетов, имеющих разные объемы, например, от 10 мл до 500 мл. Способ совместим со стандартными способами высокочастотной сварки. Предлагаемый способ позволяет изготавливать пакеты со стенками одинаковой толщины и заранее заданным объемом пакета. Изобретение позволяет получать пакеты с по существу одинаковыми поперечными сечениями, что позволяет снижать толщину пакета для хранения молекулярного вещества, что является преимуществом для складирования нескольких пакетов в виде стопы.

Согласно основному аспекту изобретения, предложен способ изготовления пакета из полимерного материала для хранения биологических образцов, в частности для криоконсервации таких образцов, при этом пакет изготовлен из расположенных друг напротив друга на некотором расстоянии слоев полимерной пленки, края которых соединены по периметру швом, и при этом расположенные друг напротив друга на некотором расстоянии полимерные слои ограничивают объем для хранения образца.

Способ согласно изобретению включает: во-первых, расположение между двумя совмещенными слоями пленки из полимерного материала оформляющей вставки, форма, ширина и толщина которой соответствует внутренней форме, ширине и толщине изготовляемого пакета. Затем слои формуют в виде частично сформованного пакета, внутренняя форма, ширина и толщина которого ограничены оформляющей вставкой. Частично сформованный пакет изготавливают из расположенных на некотором расстоянии друг от друга слоев, края которых соединены друг с другом вдоль части периметра пакета за исключением одной стороны, где края слоев не соединены, образуя отверстие для извлечения оформляющей вставки. Соединенные края частично сформованного пакета затем соединяют швом вдоль части периметра пакета, оставляя с одной стороны указанное отверстие, оформляющую вставку извлекают из частично сформованного пакета через это отверстие, и открытые края расположенных на некотором расстоянии друг от друга слоев частично сформованного пакета совмещают вдоль отверстия. Наконец, совмещенные края соединяют швом с образованием пакета, края которого по существу по всему периметру соединены швом.

Предпочтительно, совмещенные слои получают перегибанием пленки из полимерного материала. Тем не менее, также возможно использование двух различных пленок, наложенных друг на друга.

Изобретение также относится к пресс-форме для изготовления пакета в соответствии с указанным способом, и к пресс-форме в комбинации (сочетании) с множеством взаимозаменяемых устройств для образования шва, предназначенных для изготовления пакета, который может иметь одно отделение или множество отделений, в зависимости от предъявляемых требований.

Конструкция основной герметизирующей пресс-формы, применяемой для изготовления всей естественной конфигурации пакета, не зависит от количества отделений, то есть, она остается одинаковой при различных конфигурациях готового пакета (одно или более отделений), и для изготовления требуемого количества отделений требуется лишь модификация устройства для образования шва.

Предлагаемый новый способ может быть применен для изготовления пакетов, имеющих различные объемы в готовом состоянии (например, от 10 до 500 мл), но в этом случае, для получения пакетов разного объема требуется модификация основной пресс-формы.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Ниже описаны неограничивающие примеры осуществления изобретения со ссылками на сопроводительные графические материалы, в которых:

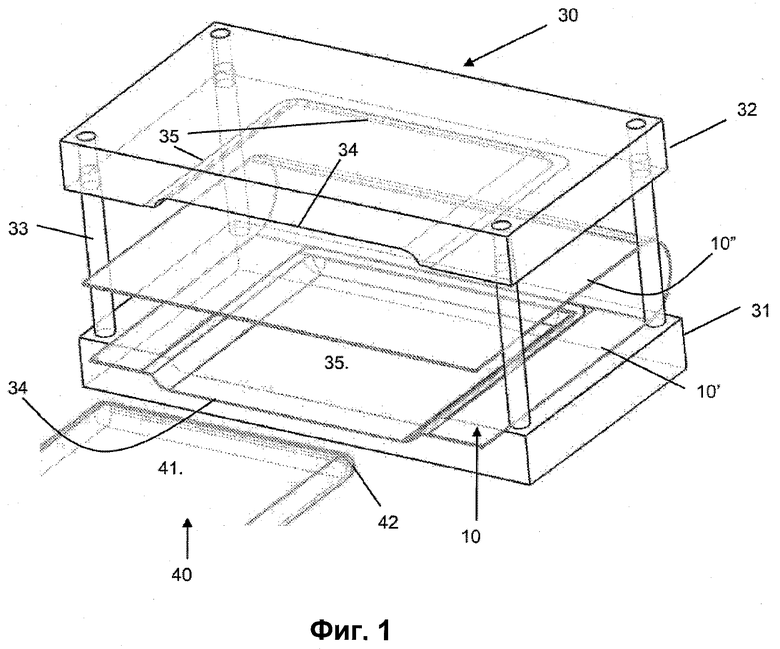

На Фиг.1 показано перспективное изображение пресс-формы в сборе, где сложенная пленка введена между разъединенными деталями пресс-формы, и оформляющая вставка находится снаружи пресс-формы;

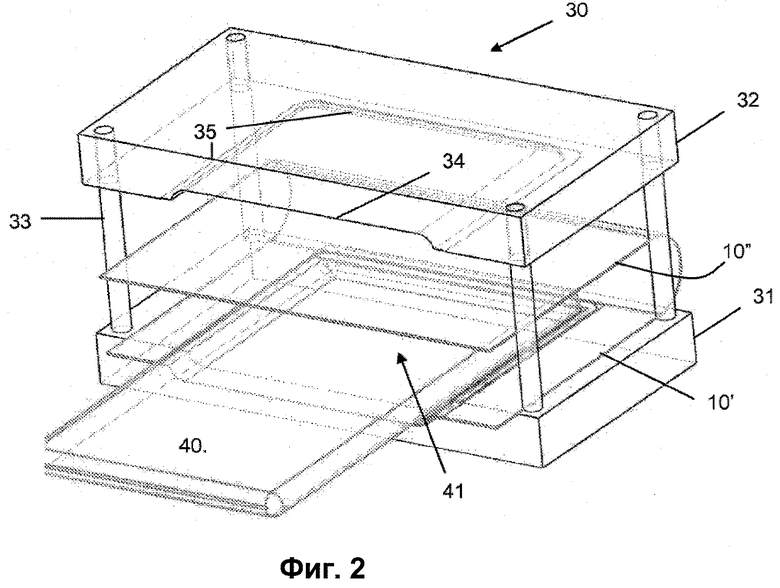

На Фиг.2 показано соответствующее перспективное изображение пресс-формы в сборе, где сложенная пленка введена между разъединенными деталями пресс-формы, и оформляющая вставка находится в процессе введения в пресс-форму;

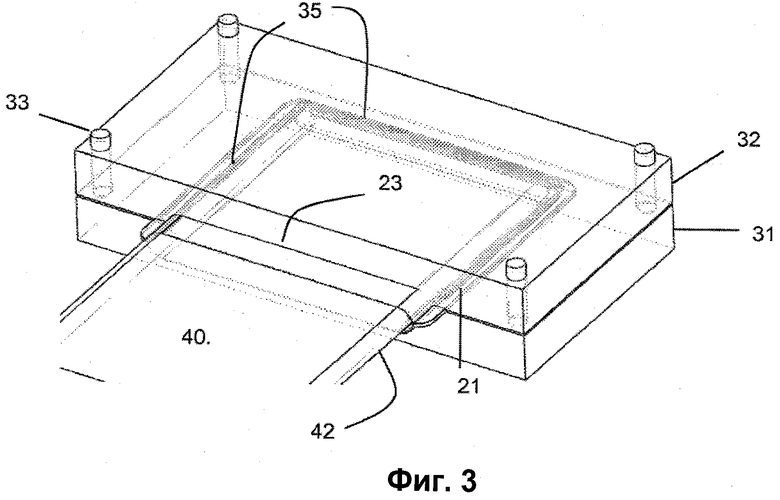

На Фиг.3 показаны сжатые детали пресс-формы во время проведения этапа образования шва;

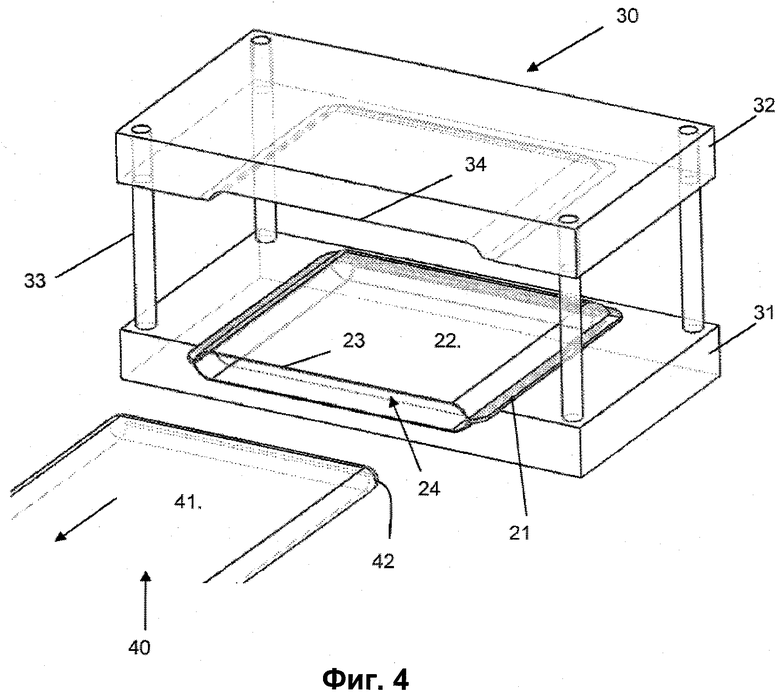

На Фиг.4 показано перспективное изображение пресс-формы в сборе после разъединения деталей пресс-формы, при нахождении оформляющей вставки в выдвинутом положении; частично сформованный пакет находится на нижней детали пресс-формы;

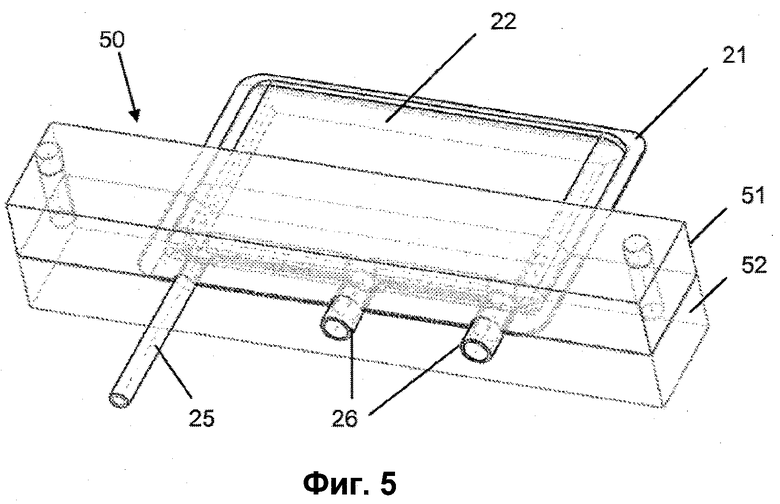

На Фиг.5 показано устройство для образования шва при проведении этапа формирования готового пакета после введения соединительного элемента и трубки в открытую сторону и соединения швом этой стороны;

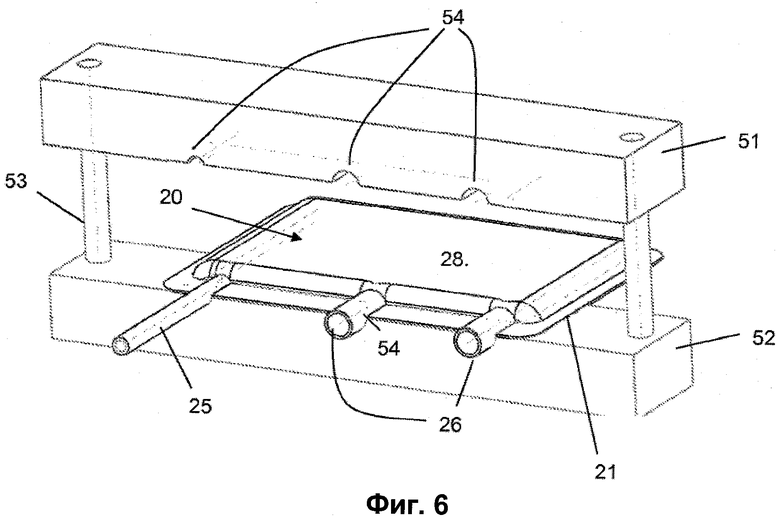

На Фиг.6 показан полученный пакет с одним отделение после разъединения показанного на Фиг.5 устройства для образования шва;

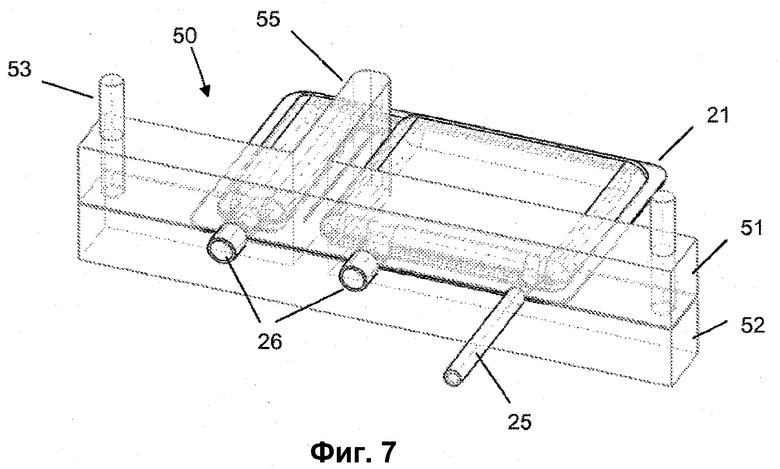

На Фиг.7 показано другое устройство для образования шва, применяемое для изготовления пакета с двумя отделениями, после введения соединительного элемента и трубки в открытую сторону и соединения швом этой стороны;

На Фиг.8 показан полученный пакет с двумя отделениями после разъединения показанного на Фиг.5 устройства для образования шва.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Изобретение направлено на решение задач, изложенных выше. Для складирования пакетов для хранения при криогенной температуре, они должны иметь внутренний объем. Изобретение относится к изготовлению таких пакетов простым и универсальным способом.

В общем, способ изготовления состоит в расположении вставки 40 между слоями одной сложенной вдвое пленки 10', 10'' или между двумя плоскими пленками, образующими стенки пакета (Фиг.1), и последующего выполнения стандартной операции высокочастотной сварки по трем сторонам пакета.

Введение вставки 40 между слоями сложенной вдвое пленки 10', 10'' показано на Фиг.2. Вставка 40 образует естественный внутренний объем пакета и, таким образом, одновременно увеличивает его номинальную емкость.

Затем две пресс-формы 31,32 закрывают таким образом, что пленка и вставка 40 остаются внутри формы, как показано на Фиг.3. В процессе формования не происходит растягивания пленки, поскольку пленка естественным образом принимает форму вставки, не испытывая механических напряжений. Это приводит к получению готового пакета, имеющего стенки равномерной толщины, которые лучше выдерживают низкие температуры, создаваемые во время хранения при криогенной температуре.

Ведение вставки 40 между по существу плоскими пленками 10', 10" во время образования сварного соединения обеспечивает получение пакета трехмерной конфигурации. Такая геометрия обеспечивает экономию пространства при хранении как готовых, так и заполненных пакетов 20. Затем, как показано на Фиг.3, выполняют операцию соединения швом.

На Фиг.4 показано, что после разъединения пресс-форм получают частично сформованный пакет 22, имеющий внутренний объем.

Второй этап состоит во введении трубок 25 и соединительных элементов 26 и образовании соединительного шва по четвертой стороне пакета стандартным способом ВЧ (высокочастотной) сварки с образованием пакета 20, как показано на Фиг.5 и 6.

Это позволяет сэкономить пространство и решать проблему хранения, указанную выше, поскольку толщина пакета 20 остается постоянной, то есть, толщина пакета уменьшается, что позволяет уменьшить пространство, требующееся для хранения.

Способ изготовления упрощается по сравнению со способами предшествующего уровня техники. Для создания внутреннего объема и трехмерной конфигурации пакета, способ включает применение 1 или 2 по существу плоских пленок, расположенных с каждой стороны вставки 40, имеющей соответствующую длину, ширину и толщину. Затем для соединения швом трех сторон пакета применяют стандартные способы ВЧ сварки.

В частности, осуществление способа согласно изобретению может включать, например, следующие этапы.

Два совмещенных слоя 10', 10'', образованных перегибанием пленки 10 из полимерного материала, помещают, как показано на Фиг.1, между расположенными на некотором расстоянии друг от друга нижней деталью 31 и верхней деталью 32 основной герметизирующей пресс-формы 30. Оформляющую вставку 40, форма, ширина и толщина которой соответствует внутренней форме, ширине и толщине изготовляемого пакета, помещают, как показано на Фиг.2, между слоями 10', 10'', находящимися в основной герметизирующей пресс-форме 30. Вставляемый концевой участок 41 вставки 40, соответствующий по форме полости 35 основной герметизирующей пресс-формы 30, имеет закругленные края 42, соответствующие закругленной форме краев пакета.

Эта полость 34 основной герметизирующей пресс-формы 30 соответствует внешней конфигурации и размерам изготовляемого пакета 20. Края полости 34 соединяют вдоль части ее периметра, то есть, по трем сторонам, соответствующим части периметра изготовляемого пакета. Полость 34 имеет отверстие 35, выходящее в боковую поверхность двух деталей 31, 32 пресс-формы.

При введении оформляющей вставки 40, вставляемый концевой участок 41 находится в полости 34 между двумя деталями 31, 32 пресс-формы при их совмещении. Конфигурация и толщина концевого участка 41 оформляющей вставки соответствует внутренней конфигурации и толщине изготовляемого пакета 20 в полости 34; концевой участок 41 может быть вставлен сбоку и извлечен из полости 34 через отверстие 35 при введении или удалении вставки 40 при совмещении или разъединении двух деталей 31, 32 пресс-формы.

Детали 31, 32 пресс-формы располагают, применяя стандартные способы механического выравнивания, например, как схематически показано, на стойках 33, на которых эти детали могут быть установлены с возможностью скольжения. При совмещении двух деталей пресс-формы, как показано на Фиг.3, слои 10', 10'' формуют в виде частично сформованного пакета 22, внутренняя форма, ширина и толщина которого определяются оформляющей вставкой 40. Частично сформованный пакет 22 (см. Фиг.4) изготавливают из расположенных на некотором расстоянии друг от друга слоев полимерной пленки, соединенных по трем сторонам периметра пакета при помощи соединения краев 21, и при этом края 23 одной из сторон, образующей отверстие 24 для извлечения оформляющей вставки 40, остаются несоединенными. Края 21 частично сформованного пакета 22, соединенные по трем сторонам периметра пакета, сваривают высокочастотной сваркой во время их нахождения между двумя деталями 31, 32 пресс-формы, оставляя с одной стороны отверстие 24, которое соединяют швом при выполнении последующего этапа. Как показано на Фиг.3, открытые края, которые соединяют швом при выполнении последующего этапа, выступают за пределы одной из сторон закрытой герметизирующей пресс-формы 30.

Оформляющую вставку 40 извлекают из частично сформованного пакета 22 через отверстие 24, как показано на Фиг.4.

Частично сформованный пакет 22 затем вводят в устройство 50 для образования шва, Фиг.5, которое в этом примере приспособлено для изготовления пакета с одним отделением. Устройство 50 для образования шва включает нижнюю деталь 51 устройства и верхнюю деталь 52 устройства, на которых вырезаны соответствующие пазы 54 для введения трубок 25, клапанов 26 или любых других соединительных элементов, которые вводят в описанное выше отверстие 24 частично сформованного пакета 22.

Нижняя и верхняя детали 51, 52 устройства для образования шва, как было указано выше, устанавливают, применяя стандартные способы механического выравнивания, например, как схематически показано, на стойках 33, на которых эти детали могут быть установлены с возможностью скольжения. Это позволяет совмещать обе детали, как показано на Фиг.5, для совмещения открытых краев расположенных на некотором расстоянии друг от друга слоев частично сформованного пакета 22 вдоль отверстия 24. Совмещенные края затем сваривают высокочастотной сваркой с образованием пакета, по существу по всему периметру которого края 21 соединены сварным швом, оставляя отверстия на участках трубок/клапанов или соединительных элементов 25/26. В этом примере, соединенный швом по периметру край 21 ограничивает и определяет одно внутреннее отделение 28.

На Фиг.7 и 8 показано специальное устройство 50 для образования шва, применяемое для изготовления пакета 20, включающего участок 27 шва; при этом пакет 20 разделен на два (или более) отделения 28, сообщающиеся друг с другом при помощи канала 29, находящегося вблизи края пакета, расположенного в противоположной стороне по отношению к совмещенным вдоль отверстия 24 краям. Для этой цели верхняя деталь 51 устройства имеет выступ 55 на участке, где должен находиться шов 27. При совмещении деталей 51, 52 устройства, выступ 55 сжимает полимерные слои на участке 27 шва. Затем выполняют высокочастотную сварку соединенных краев на участке отверстия 24 и вдоль выступа 55.

Таким образом, пакет заданного размера и конфигурации, изготовленный при помощи основной герметизирующей пресс-формы 30, может иметь одно или требуемое количество отделений 28, и относительные размеры отделений можно менять, не меняя конфигурации основной герметизирующей пресс-формы 30, что делает способ весьма универсальным.

Изобретение также включает заполнение пакета 20 образцом через отверстие (25, 26), после чего отверстие герметизируют, и образец в пакете замораживают. В частности, готовый пакет 20 может быть заполнен биологическим образцом, после чего отделения 28 пакета, имеющего множество отделений, разделяют при помощи шва, скрепляя обращенные друг к другу детали 29 пленок на участках стыков отделений.

В общем случае, как описано, пакеты 20 имеют прямоугольную форму, и первый этап образования шва включает соединение швом соединенных краев частично сформованного пакета 22 по трем сторонам прямоугольного периметра; при этом отверстие 24 частично сформованного пакета обычно расположено вдоль длинной стороны прямоугольного пакета, в которой находятся отверстия для трубок 25 и соединительных элементов 26.

Способ изготовления пакета (20) для криоконсервации неустойчивых к тепловому воздействию жидких веществ, особенно биологических объектов. Способ изготовления отличается универсальностью, простотой и экономичностью и позволяет изготавливать пакеты с одним или множеством отделений из расположенных один напротив другого на расстоянии слоев (10',10) полимерной пленки, края которых соединены швом по периметру без модификации основных герметизирующих пресс-форм (31, 32). Относительный размер и количество отделений (28) может быть изменено без модификации пресс-форм. Формование слоев в виде сформованного пакета, внутренняя поверхность которого определяется формующей вставкой, осуществляется в пресс-форме. Для изготовления требуемого количества отделений (28) необходима лишь регулировка устройства (50) для образования шва. Способ совместим со стандартными способами высокочастотной сварки. Способ позволяет изготавливать пакеты (20) со стенками одинаковой толщины и заранее заданным объемом пакета. Технический результат, достигаемый при использовании способа по изобретению, заключается в изготовлении пакета с заданным внутренним объемом и упрощением способа его изготовления. 2 н. и 12 з.п. ф-лы, 8 ил.

1. Способ изготовления пакета (20) из полимерного материала для хранения биологических образцов, в частности для криоконсервации таких образцов; при этом пакет изготовлен из расположенных друг напротив друга на расстоянии слоев (10', 10'') полимерной пленки, края (21) которых соединены швом по периметру; при этом расположенные друг напротив друга на расстоянии слои полимерной пленки ограничивают объем для хранения образца; и при этом способ включает:

(a) расположение между двумя совмещенными слоями (10', 10'') пленки из полимерного материала оформляющей вставки (40), форма, ширина и толщина которой соответствует внутренней форме, ширине и толщине изготовляемого пакета,

(b) формование слоев в виде частично сформованного пакета (22), внутренняя форма, ширина и толщина которого определены оформляющей вставкой (40), при этом частично сформованный пакет изготовлен из расположенных на расстоянии друг от друга слоев, края которых соединены друг с другом по периметру пакета, за исключение краев (23) одной из сторон, которые не соединены и образуют отверстие (24) для извлечения оформляющей вставки (40);

(c) соединение швом соединенных друг с другом краев (23) частично сформованного пакета (22) вдоль части периметра пакета с образованием с одной стороны отверстия (24);

(d) удаление оформляющей вставки (40) из частично сформованного пакета (22) через отверстие (24);

(e) совмещение открытых краев (23), расположенных на расстоянии друг от друга слоев частично сформованного пакета (22) вдоль отверстия (24); и

(f) соединение швом совмещенных краев с образованием пакета (20), края (21) которого, по существу, по всему периметру соединены швом,

отличающийся тем, что способ включает применение пресс-формы (30), которая включает:

- две детали (31, 32) пресс-формы, которые могут быть разъединены и плотно совмещены друг с другом и при совмещении двух деталей пресс-формы между ними образуется полость (34), которая соответствует внешней конфигурации и размерам изготовляемого пакета (20); при этом полость (34) замыкают вдоль части ее периметра, соответствующей части периметра изготовляемого пакета, оставляя отверстие (35), выходящее в боковую поверхность двух деталей (31, 32) пресс-формы; и

- оформляющую вставку (40); причем при введении оформляющей вставки вставляемый концевой участок (41) вставки располагается в полости (34) между двумя деталями пресс-формы при их совмещении и при этом конфигурация и толщина концевого участка (41) оформляющей вставки соответствуют внутренней конфигурации и толщине пакета (20), формуемого внутри полости, и вставляемый концевой участок (41) может быть вставлен и вынут из полости (34) через отверстие (35) посредством введения или удаления вставки (40) при нахождении двух деталей (31, 32) пресс-формы как в совмещенном, так и в разъединенном состоянии.

2. Способ по п.1, дополнительно включающий введение по меньшей мере одного клапана (26) или трубки (25) между расположенными на расстоянии друг от друга слоями перед проведением операции соединения швом с образованием пакета (20), в котором по меньшей мере один клапан (26) или трубка (25) образует отверстие в одной из сторон пакета.

3. Способ по п.2, в котором после удаления оформляющей вставки (40), выполняемого при проведении этапа (d), и до совмещения и соединения швом открытых краев (23), выполняемых при проведении этапов (е) и (f), между расположенными на расстоянии друг от друга слоями вдоль отверстия (24) вводят клапан (клапана) (26) и/или трубку (трубки) (25).

4. Способ по п.1, в котором выполняют этапы (е) и (f), изготавливая пакет, края (21) которого соединены по периметру швом с образованием одного внутреннего отделения (28).

5. Способ по п.1, в котором при выполнении этапов (е) и (f) выполняют участок (27) шва, разделяющего пакет на два или более внутренних отделения (28), сообщающихся друг с другом через край пакета (20), расположенный напротив совмещенных вдоль отверстия (24) краев.

6. Способ по п.5, который дополнительно включает заполнение пакета (20) образцом и изолирование отделений (28) друг от друга швами посредством соединения швом обращенных друг к другу деталей (29) пленки на тех участках, где отделения сообщались друг с другом.

7. Способ по п.1, в котором пакеты (20) в целом имеют прямоугольную форму и этап (с) включает соединение швом соединенных краев частично сформованного пакета по трем сторонам прямоугольного пакета.

8. Способ по п.7, в котором отверстие расположено вдоль длинной стороны прямоугольного пакета (20).

9. Способ по п.1, в котором края пакета (20) соединяют высокочастотной сваркой.

10. Способ по п.1, в котором пакет (20) заполняют образцом через отверстие (25, 26), отверстие соединяют швом и пакет с образцом замораживают.

11. Способ по п.1, включающий:

(a) размещение между двумя разъединенными деталями (31, 32) пресс-формы двух совмещенных слоев (10', 10'') пленки из полимерного материала и размещение между двумя слоями оформляющей вставки (40) так, что концевой участок (41) вставки находится в фиксированном состоянии внутри полости (34), образованной деталями (31, 32) пресс-формы;

(b) совмещение деталей (31, 32) пресс-формы при нахождении оформляющей вставки (40) во введенном положении внутри полости (34), приводящее к образованию из пленки частично сформованного пакета (22), внешняя толщина которого определяется размерами полости (34), окружающей введенный концевой участок (41) оформляющей вставки;

(c) соединение швом соединенных краев пакета;

(d1) разъединение двух деталей (31, 32) пресс-формы и

(d2) извлечение оформляющей вставки (40) из пресс-формы и частично сформованного пакета (22).

12. Способ по п.1, в котором этапы (е) и (f) выполняют для совмещения краев и образования шовного соединения соединенных краев и для формования пакета (20), имеющего в зависимости от предъявляемых требований одно отделение или множество отделений (28), при помощи подходящего устройства (50) для образования шва.

13. Пресс-форма для изготовления пакета в соответствии со способом по любому из пп.1-12, включающая:

- две детали (31, 32) пресс-формы, которые могут быть разъединены и плотно совмещены друг с другом и при совмещении двух деталей пресс-формы между ними образуется полость (34), которая соответствует внешней конфигурации и размерам изготовляемого пакета (20); при этом полость (34) замыкают вдоль части ее периметра, соответствующей части периметра изготовляемого пакета, оставляя отверстие (35), выходящее в боковую поверхность двух деталей (31, 32) пресс-формы; и

- оформляющую вставку (40); причем при введении оформляющей вставки вставляемый концевой участок (41) вставки располагается в полости (34) между двумя деталями пресс-формы при их совмещении и при этом конфигурация и толщина концевого участка (41) оформляющей вставки соответствуют внутренней конфигурации и толщине пакета (20), формуемого внутри полости, и вставляемый концевой участок (41) может быть вставлен и вынут из полости (34) через отверстие (35) посредством введения или удаления вставки (40) при нахождении двух деталей (31, 32) пресс-формы как в совмещенном, так и в разъединенном состоянии.

14. Пресс-форма по п.13 в комбинации с множеством взаимозаменяемых устройств (50) для образования шва, применяемая для изготовления пакета (20), имеющего в зависимости от предъявляемых требований одно внутреннее отделение или множество внутренних отделений (28).

| US 4496046 A, 29.01.1985 | |||

| US 5575880 A, 19.11.1996 | |||

| ГИБКИЙ МЕДИЦИНСКИЙ КОНТЕЙНЕР (ВАРИАНТЫ), СПОСОБ УВЕЛИЧЕНИЯ ЕГО ВМЕСТИМОСТИ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ФОРМИРОВАНИЯ ГИБКОГО КОНТЕЙНЕРА (ВАРИАНТЫ) | 1998 |

|

RU2195253C2 |

| СИСТЕМА ДЛЯ ТРАНСПОРТИРОВКИ СМЕСЕЙ ЧАСТИЦ И СПОСОБ ЕЕ ФОРМИРОВАНИЯ | 2005 |

|

RU2394690C2 |

| Устройство для концентрации пищевой жидкости | 1983 |

|

SU1123727A1 |

Авторы

Даты

2014-02-10—Публикация

2009-05-15—Подача