Перекрестная ссылка на родственные заявки

Данная заявка притязает на приоритет предварительной заявки на патент США № 61/050844, поданной 6 мая 2008 года.

Область техники, к которой относится изобретение

Данное описание изобретения в общем случае относится к нанодисперсным системам на основе неорганических глин и, более конкретно, к нанодисперсным системам на основе неорганических глин в изоцианате и полиуретановым нанокомпозитам, полученным на их основе.

Уровень техники, к которой относится изобретение

Из полиуретанов изготавливают широкий ассортимент продуктов, некоторые из которых включают обувные подошвы, автомобильные кресла, износоустойчивые покрытия, ориентированно-стружечные плиты и дверные панели. В большинстве, если не во всех, из этих областей применения изоцианат реагирует с одним или более материалами, способными вступать в реакцию с изоцианатом, такими как полиолы, полиамины и лигноцеллюлоза. К реакционной смеси можно добавлять и другие материалы, примеры которых включают катализаторы, огнестойкие добавки, вспенивающие агенты, воду, поверхностно-активные вещества и наполнитель.

Для нужд конкретного применения изоцианат, материал, способный вступать в реакцию с изоцианатом, и другие добавки (если таковые используются) можно специально разрабатывать с примечательной точностью. Например, полиуретановые системы можно специально разрабатывать для получения твердых пен с закрытой пористостью, таких как используемые для изоляции в зданиях и оборудовании; гибких пен с открытой пористостью, таких как используемые в качестве амортизационных и звукопоглощающих материалов в автомобилях, мебели и постельных принадлежностях; эластомеров, таких как используемые в обуви, спортивном оборудовании и промышленности; армированных волокном композитов, которые можно использовать в автомобилестроении, аэрокосмической промышленности и домашнем хозяйстве; покрытий, таких как используемые в автомобилях, настилах и мостах; клеящих материалов, которые можно использовать в производстве композитных материалов на основе дерева и гибких упаковочных материалов; и изоляционных и герметизирующих материалов, которые можно использовать в строительстве и автомобилестроении.

Эксплуатационная гибкость полиуретанов также обусловлена простотой получения продуктов. Например, полимеризация может протекать в ходе формирования конечного изделия, что позволяет в ходе технологического процесса изменять и контролировать природу и свойства конечного продукта. Эксплуатационная адаптируемость и простота получения обеспечивают выгодное соотношение стоимость - производительность при изготовлении продуктов на основе полиуретана и представляют собой ключевые факторы, определяющие их успешное использование в промышленности на протяжении последних четырех десятилетий.

Несмотря на многообразие различных типов полиуретановых продуктов, каждый из которых обладает своими уникальными свойствами, соотношение стоимость - производительность можно улучшить путем добавления наночастиц, таких как наночастицы глин, к полиуретановым системам для получения полимерных нанокомпозитов. Полиуретаны, полученные на основе наночастиц, могут обладать улучшенными свойствами по сравнению с материалами, полученными с использованием стандартных добавок с размером частиц от микрона и выше.

Для получения полимерного нанокомпозита с улучшенными свойствами и относительно низким содержанием наноглины наноглина должна быть равномерно диспергирована в полимерной матрице. Одна из проблем при получении такого нанокомпозита заключается в отделении или отщеплении самых маленьких, неделимых наночастиц глины, таких как пластинки, и в однородном распределении пластинок в полимере, и все это с относительно низкими затратами.

Для облегчения отщепления и/или диспергирования глины можно модифицировать при помощи органических соединений. Например, в каждой из заявок на патент США №6518324, №2007/0072991, №2007/197709, №2007/0227748 и в статье G. Harihrishnan, T. Umasankar Patro и D.V. Khakhar, Polyurethane Foam - Clay Nanocomposites: Nanoclays as Cell Openers, Ind. Eng. Chem. Res., 2006, 45, 7126-7134, глину модифицировали при помощи органических соединений для отщепления пластинок глины. В общем случае, глины можно модифицировать при помощи органического соединения путем связывания иона, включающего липофильную группу, с ионным зарядом на поверхности глины. Однако применение глин, модифицированных при помощи органических соединений, значительно повышает стоимость конечного продукта и потенциально ухудшает или полностью устраняет некоторые свойства полимеров, такие как огнестойкость. Хотя процитированные выше патенты и публикации относились к полиуретанам, Polymer Nanocomposites, Processing, Characterization and Applications; Thermoset Nanocomposites for Engineering Applications и статья Okada с соавт. “Twenty Years of Polymer-Clay Nanocomposites”, Macromolecular Materials and Engineering, 2006, 291, 1449-1476, показывают, что модификацию глин при помощи органических соединений также можно использовать для получения нанокомпозитов с другими полимерами.

Для облегчения получения нанодисперсной системы в дополнение к глинам, модифицированным при помощи органических соединений, можно использовать растворитель. Однако использование растворителей имеет ограниченное применение, и растворители, совместимые с полимерно-силикатными системами, не всегда доступны. Более того, удаление растворителя может быть очень дорогостоящим и вредным для окружающей среды.

Другой набирающий популярность способ заключается в прямой интеркаляции полимера в расплаве. При прямой интеркаляции полимера полимер и силикат смешивают, и полученную смесь нагревают выше температуры размягчения полимера, обычно с использованием экструдера. Этот способ, однако, имеет ограниченную применимость в случае полиуретановых продуктов, так как многие из них являются термоотверждающимися.

Таким образом, существует постоянная потребность в получении полиуретановых нанокомпозитов, при котором модификация глины при помощи органических липофильных противоионов и/или использование растворителя проводится в меньшем объеме или не проводится совсем.

Сущность изобретения

В соответствии с вариантом осуществления настоящего изобретения неорганическую глину, которую не подвергали модификации при помощи липофильного противоиона и которая была предварительно вспучена и/или расщеплена, смешивают с органическим изоцианатом для получения нанодисперсной системы. В дальнейшем нанодисперсная система на основе изоцианата может реагировать с материалом, способным вступать в реакцию с изоцианатом, для получения полиуретанового нанокомпозита.

Краткое описание чертежей

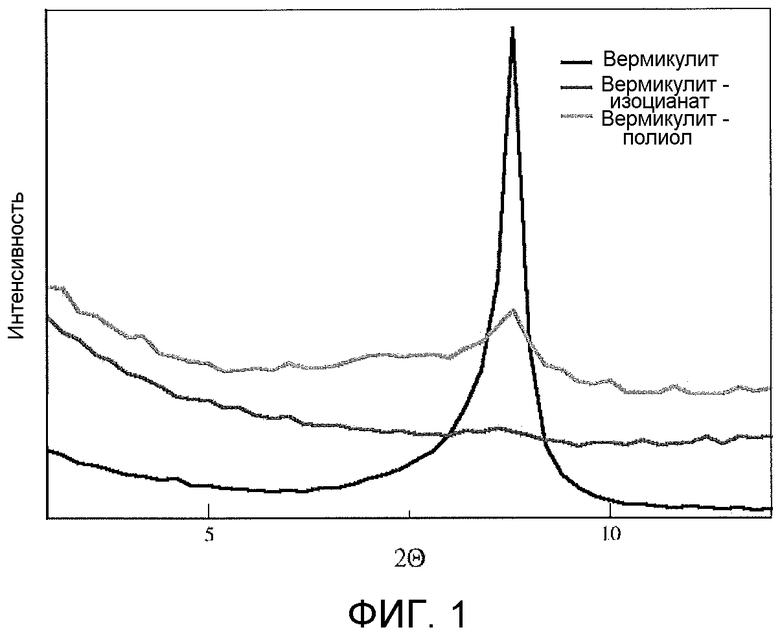

На Фиг. 1 приведены рентгенограммы для вермикулита и некоторых дисперсных систем, содержащих вермикулит;

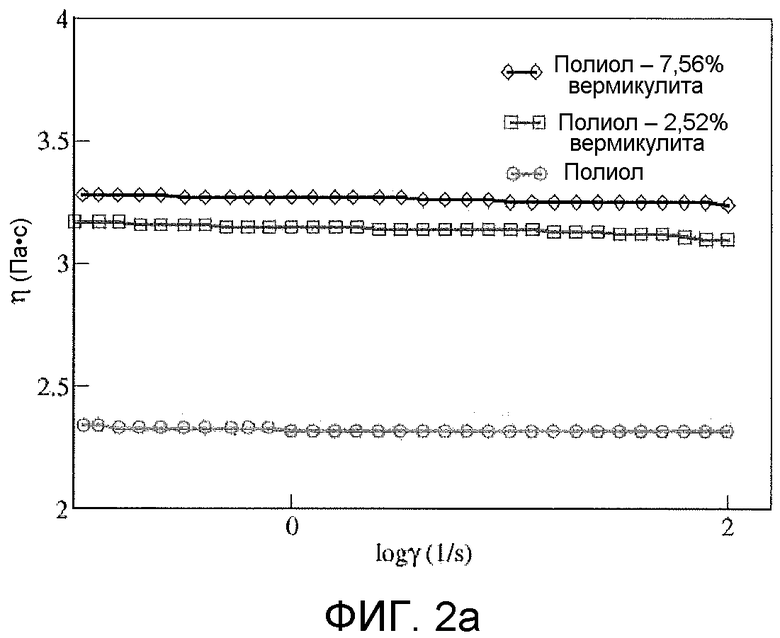

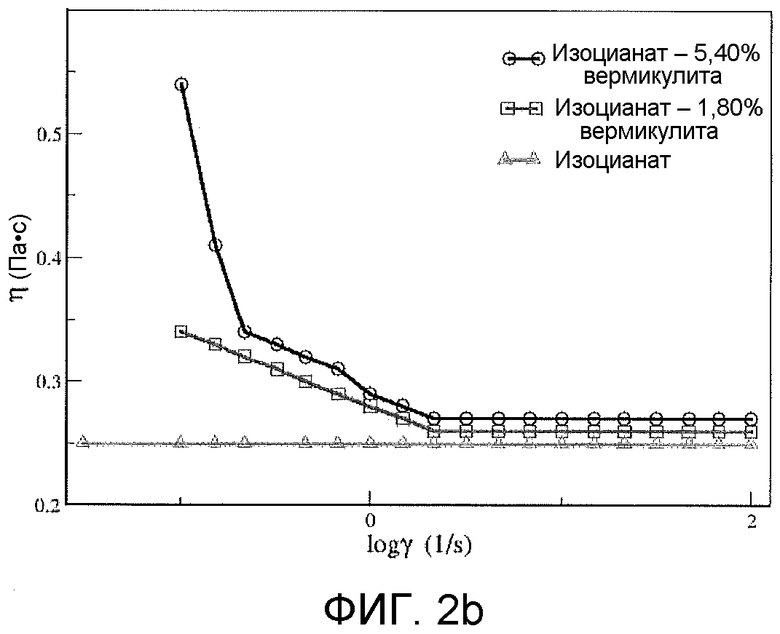

Фиг. 2 иллюстрирует реологические свойства некоторых смесей на основе вермикулита по сравнению со смесями, которые не содержат вермикулит;

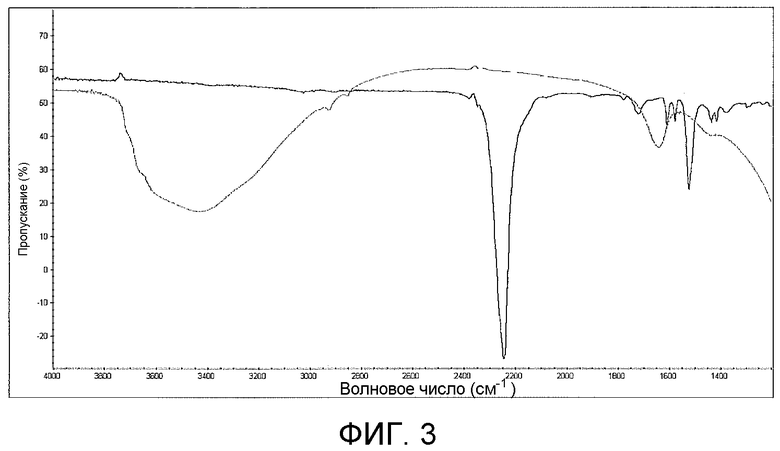

На Фиг. 3 приведен спектр инфракрасной Фурье-спектроскопии для вермикулита и изоцианата, смешанного с вермикулитом для получения нанодисперсной системы;

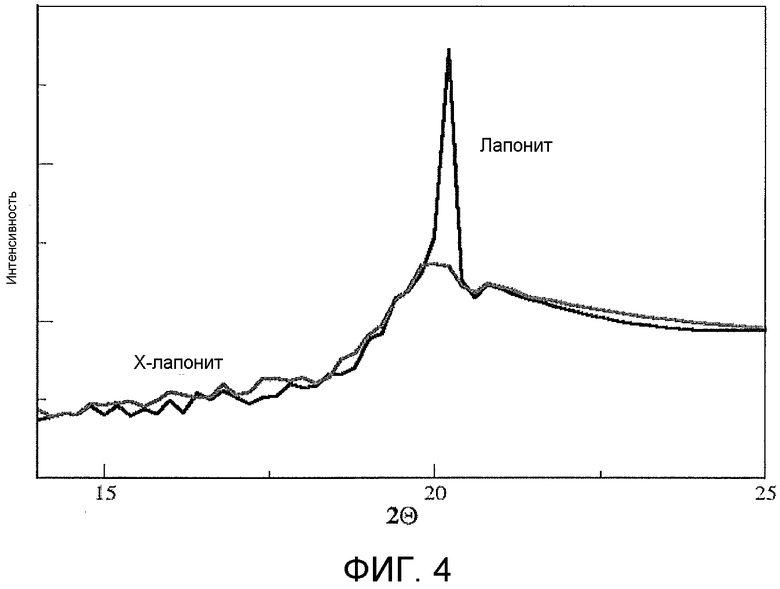

На Фиг. 4 приведены рентгенограммы для лапонита и некоторых дисперсных систем, содержащих лапонит; и

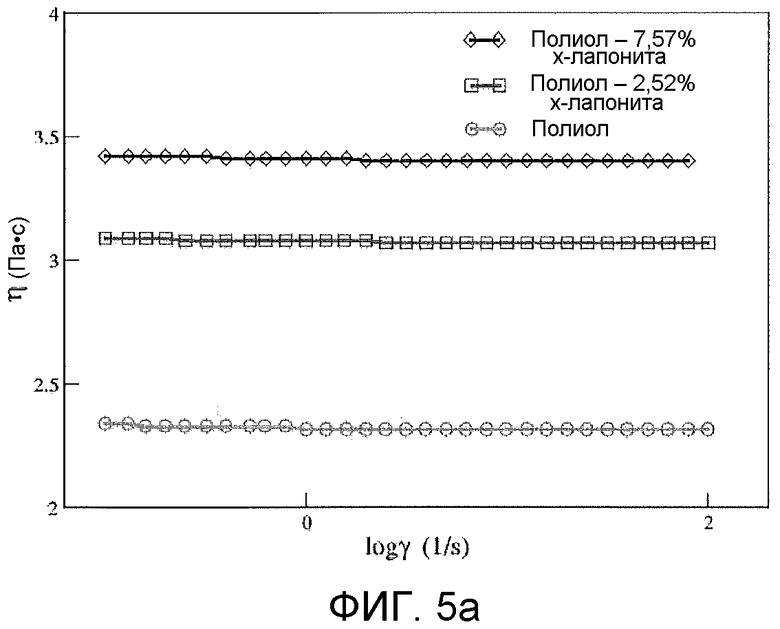

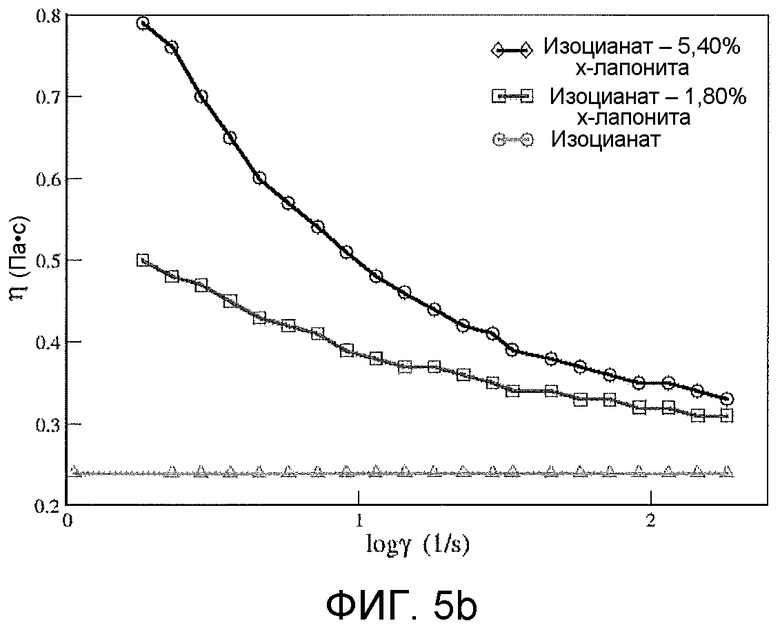

Фиг. 5 иллюстрирует реологические свойства некоторых смесей на основе лапонита по сравнению со смесями, которые не содержат лапонит.

Подробное описание изобретения

В одном варианте осуществления настоящего изобретения наночастицы, диспергированные в изоцианате, добавляют к материалу, способному вступать в реакцию с изоцианатом, такому как полиол, для получения полиуретанового нанокомпозита. Размер нанонастиц, таких как наночастиц глин, по крайней мере в одном из измерений лежит в нанометровом (нм) диапазоне, например, составляет 100 нм или меньше. Частицы глин, на молекулярном уровне диспергированые в полимерной матрице, обладают сверхбольшой площадью межфазной поверхности на единицу объема. Это может способствовать значительному улучшению некоторых свойств полиуретана даже в случае низкого содержания частиц наноглин, добавленных к полиуретановой системе.

В общем случае, наноглины представляют собой стопки слоистых силикатов, в которых каждый силикатный слой имеет толщину порядка одного нм, а размеры в двух других измерениях составляют приблизительно 30-1000 нм. Самые мелкие, неделимые наночастицы глины могут иметь форму пластинок или цилиндров. Пространство между внешними поверхностями соседних слоев пластинок глины представляет собой канал или промежуточный слой, который может быть заполнен ионными материалами. Сумма размера канала и толщины пластинок представляет собой межплоскостное расстояние d001 (межплоскостное расстояние), которое можно измерить при помощи рентгеновской дифракции. Площадь межфазной поверхности наноглин может превышать 700 м2/г, и отношение ширины к толщине может быть велико, например, больше 50, хотя это не ограничивает варианты осуществления. Стоит отметить, что варианты осуществления изобретения не ограничены применением наноглин, имеющих конкретные характеристики, такие как форма или размеры, пока они представляют собой наночастицы.

Пластинки глин могут укладываться в стопки высотой до сотен пластинок или более с образованием первичных частиц, первичные частицы могут упаковываться в стопки с образованием агрегатов или гранул, размер которых может достигать 10-30 мкм. Это образование стопок из слоев наноглин может быть вызвано ионными силами вместе с Ван-дер-Ваальсовыми взаимодействиями.

В некоторых вариантах осуществления нанодисперсные системы могут быть приготовлены из природных минеральных неорганических глин, а в других вариантах осуществления могут использоваться искусственные глины. Ни природные, ни искусственные глины не требуют модификации посредством связывания с противоионом, таким как ониевый ион (например, аммониевый, фосфониевый, оксониевый и сульфониевый ион), который содержит липофильную группу, такую как длинный углеводородный заместитель (например, длиннее чем C8) или олигоалкиленоксидные заместители, для получения нанодисперсной системы в соответствии с вариантами осуществления настоящего изобретения. В действительности, в большинстве вариантов осуществления используемые глины не подвергаются такой модификации. Примеры подходящих неорганических глин включают смектиты (алюмосиликаты), вермикулит (силикат магния, алюминия и железа) и галлуазит (алюмосиликат), но не ограничиваются ими. Смектитовые глины включают монтмориллонит, сапонит, бентонит, бейделлит, монтронит, гекторит и стивенсит. Один из примеров искусственной силикатной глины представляет собой лапонит.

В предпочтительном варианте осуществления в качестве глины выбирают вермикулит. Вермикулит представляет собой гидратированный силикат магния, алюминия и железа с температурой плавления в 1315°C и температурой спекания в 1260°C. Это некорродируемый, несгораемый, неаллергенный материал без запаха, устойчивый к воздействию микроорганизмов, который не набухает при смачивании водой. Вермикулит обладает необычным свойством, которое заключается в том, что при нагревании до температур, превышающих 450°C, он вспучивается или расслаивается на червеобразные частицы. Это вспучивание может быть обусловлено раздвиганием слоев вследствие образования пара в межслоевом пространстве, которое может быть вызвано высвобождением кристаллизованной гидратационной воды при таких высоких температурах. В другом предпочтительном варианте осуществления в качестве глины выбирают лапонит. Химическая структура лапонита описывается формулой Na0,33[Mg2,67Li0,33Si4O10Fe(OH)2] с отношением толщины к ширине в 25-30.

В некоторых вариантах осуществления глина может быть предварительно вспучена перед диспергированием. В общем случае, предварительное вспучивание - это процесс расслоения, в котором объемная плотность суперструктуры глины понижается, и группы пластинок дезагрегируют на группы меньших пластинок, разделенные «свободным объемом». В других вариантах осуществления структура глин может быть расщеплена или предварительно вспучена и расщеплена перед диспергированием. В общем случае расщепление относится к разделению отдельных пластинок и приводит к увеличению или исчезновению межплоскостного расстояния d001.

Предварительное вспучивание и/или расщепление структуры глин можно проводить при помощи одного или более известных методов, некоторые из которых включают тепловую обработку, диспергирование в воде, диспергирование в подкисленной водной среде. Способ и принципы тепловой обработки описаны в заявках на патент США №4400297 и 4826628 и в статьях Midgley, H.G. и Midgley, C.M. 1960 “The mineralogy of some commercials vermiculites”, Clay Min. Bull., 4(23):142-150, и Couderc, P. и Douillet, Ph. 1973 “Les vermiculite industrielles: exfoliation, caracteristiques mineralogiques et chimques” Bull. Soc. Fr. Ceram., 99:51-59. В общем случае, при тепловой обработке глину нагревают до повышенных температур для превращения внутренней влаги в пар и последующего расслоения гранул глины до гранул в форме гармошки. Это вспучивание приводит к образованию пор между группами пластинок и понижает объемную плотность. Тепловая обработка может также приводить к некоторому расщеплению, что проявляется в уменьшении межплоскостного расстояния d001.

Глина может быть также предварительно вспучена и/или расщеплена путем диспергирования в воде. Такое предварительное диспергирование может приводить к расщеплению, что проявляется в исчезновении рентгенодифракционного пика, соответствующего d001.

Для предварительного вспучивания и/или расщепления глины можно использовать подкисленную водную среду. Например, глину, которая может быть подвергнута тепловой обработке, перемешивают с большим сдвиговым усилием в водной кислой среде. Считается, что обработка кислотой удаляет из глины межслоевые катионы и обеспечивает более высокую степень гидратации, тогда как усилие сдвига приводит к дезагломерации гранул на группы пластинок. В ходе этого процесса может происходить частичное или полное расщепление пластинок глины. Этот способ описан в заявке на патент США 4400297.

В одном варианте осуществления предварительно вспученную и/или расщепленную глину диспергируют в изоцианате. Как и в случае глины, нет необходимости модифицировать компонент на основе изоцианата при помощи органического ониевого иона, такого как аммониевый, фосфониевый, оксониевый или сульфониевый ион, для получения нанодисперсной системы. В действительности, в предпочтительном варианте осуществления изоцианат немодифицирован таким органическим ониевым ионом. Подходящие изоцианаты включают органические изоцианаты, которые могут быть немодифицированными или которые могут быть подвергнуты некоторым модификациям без использования органических ониевых ионов. Например, подходящие немодифицированные полиизоцианаты включают ароматические и алифатические полиизоцианаты, такие как 2,4- и 2,6-толуолдиизоцианаты, 2,4- и 2,6-метилциклогексилендиизоцианат, изофорондиизоцианат (IPDI), 2,4'-, 4,4'- и 2,2'-дифенилметандиизоцианаты (MDI), полиметиленполифенилполиизоцианат (PMDI) и гексаметилендиизоцианат (HDI), но не ограничиваясь ими. Полиизоцианаты, модифицированные различными группами, содержащими сложноэфирную, карбамидную, биуретную, аллофанатную, карбодиимидную, изоциануратную, уретдионовую и уретановую группы, также могут быть пригодными для использования в соответствии с вариантами осуществления настоящего изобретения.

В предпочтительном варианте осуществления изоцианат представляет собой один или более изоцианатов из ряда дифенилметандиизоцианатов (MDI). В одном варианте осуществления изоцианат представляет собой смесь одного или более изомеров дифенилметандиизоцианата с одним или более олигомеров MDI-ряда полиметиленполифенилполиизоцианатов, обладающих более высокой молекулярной массой. В некоторых вариантах осуществления изоцианат может включать один или более модифицированных изоцианатов, таких как изоцианаты, содержащие одну или более сложноэфирных группы, карбамидных групп, биуретных групп, аллофанатных групп, карбодиимидных групп, изоциануратных групп, уретдионовых групп или уретановых групп.

Перед диспергированием наноглины в изоцианате глинистый минерал может быть измельчен. Например, в одном варианте осуществления размер частиц наноглины может быть уменьшен до 1-100 мкм. Способы, которые можно использовать для уменьшения размера частиц, включают перетирание или перемалывание в порошок с использованием таких устройств, как шаровая мельница, молотковая мельница, вибрационная мельница, штифтовая мельница, вихревая мельница или смесительный аппарат, хотя это не ограничивает варианты осуществления. Полученный мелкодисперсный порошок можно высушить для удаления из наноглины любой несвязанной воды при помощи любого известного способа, включая сушку распылением, вакуумную сушку и сушку в потоке горячего воздуха, хотя это не ограничивает варианты осуществления.

Количество глины, диспергированной в изоцианате, может зависеть от свойства полиуретана, которое необходимо улучшить, от ограничений по вязкости (если такие имеются), или от того и другого. Например, некоторое технологическое оборудование, используемое для производства полиуретановых продуктов, может использоваться исключительно для обработки жидкостей с вязкостью ниже 100 пуаз (П) и, таким образом, может ограничить количество глины, которую можно добавить к изоцианату. С учетом данных соображений, в некоторых областях применения количество глины, диспергированной в изоцианате, составляет от 0 до, приблизительно, 30% от массы всего изоцианата. В других областях применения количество глины, диспергированной в изоцианате, составляет от 0,5% до, приблизительно, 20% или от 1,0% до, приблизительно, 15% от общей массы изоцианата.

После определения желаемого количества предварительно вспученной и/или расщепленной глины ее смешивают с изоцианатом до образования нанодисперсной системы на основе глины и изоцианата. Смешивание предварительно вспученной и/или расщепленной глины с изоцианатом может играть важную роль в расщеплении глины изоцианатом. Например, тип и интенсивность перемешивания, и последовательность действий, условия перемешивания или и то, и другое могут оказывать влияние на диспергирование глины. Таким образом, получение разных составов на основе глины и изоцианата может требовать разных условий смешивания. В общем случае, для смешивания предварительно вспученной и/или расщепленной глины с изоцианатом можно использовать любой подходящий способ смешивания порошка и жидкости, такой как механическое перемешивание с низким или высоким сдвиговым усилием, обработка ультразвуком, экструдирование и магнитное перемешивание, но не ограничиваясь ими. Более того, определенное время обработки и частота ультразвука вместе со скоростью сдвига, скоростью и длительностью механического перемешивания также могут использоваться при перемешивании, и это может оказывать влияние на состояние нанодисперсной системы на основе глины и изоцианата. Микроволновое излучение, инфракрасное излучение или другие виды электромагнитного излучения также могут способствовать диспергированию и расщеплению частиц глины. В конкретном варианте осуществления обработка ультразвуком с последующим аккуратным перемешиванием может использоваться для диспергирования высушенного вспученного вермикулита с размером частиц 38 мкм в поли-MDI (PMDI) вязкостью 50-1000 сП.

Степень диспергирования наноглины в изоцианате может зависеть от степени вспучивания глины, расщепления или того и другого, поддержания или улучшения уровня дисперсности наночастиц при смешивании с изоцианатом, сопровождающимся химической реакцией, и взаимодействии изоцианатных групп с группами, способными вступать в реакцию с изоцианатом, на поверхности и/или гранях пластинок глины. В соответствии с одним вариантом осуществления настоящего изобретения эти факторы могут способствовать стабильности нанодисперсной системы на основе глины и изоцианата при хранении и/или улучшать свойства полученного полиуретанового нанокомпозита. В варианте осуществления расщепленной нанодисперсной системы межплоскостное расстояние может превышать 7 нм. Это можно определить при помощи рентгеновской дифракции по практически полному или полному отсутствию отраженных пиков от наноглины. Напротив, в интеркалированных системах на основе глины и изоцианата между пластинками глины расположено лишь несколько изоцианатных цепочек, и межслоевое расстояние составляет, приблизительно, 1,5 и до 6 нм в зависимости от природы глины и изоцианата. Более того, степень диспергирования глины в изоцианате и стабильность нанодисперсных систем на основе глины и изоцианата при хранении могут быть обусловлены глубиной протекания реакции изоцианата с гидроксильными группами на поверхности и/или гранях пластинок глины, и от этого также могут зависеть характеристики полученного полиуретанового нанокомпозита. Для изучения данной реакции можно использовать сравнение дисперсных систем на основе глины и изоцианата с системой на основе только глины при помощи инфракрасной Фурье-спектроскопии (ИК-Фурье).

Для получения полиуретанового нанокомпозита можно использовать вариант осуществления нанодисперсной системы на основе глины и изоцианата. В общем случае, вариант осуществления нанодисперсной системы на основе глины и изоцианата реагирует с материалом или субстратом, способным вступать в реакцию с изоцианатом, для получения желаемого полиуретанового нанокомпозита. Эта реакция может протекать в присутствии одной или более добавок, таких как катализатор, огнестойкая добавка, вспенивающий агент, вода, поверхностно-активное вещество, связующий агент, модификатор текучести, УФ-стабилизатор, антиоксидант или наполнители, хотя это не ограничивает варианты осуществления. Материалы, способные вступать в реакцию с изоцианатом, могут представлять собой соединения, содержащие гидроксильные группы (полиолы), которые используют при получении полиуретанов, некоторые из которых включают простые алифатические гликоли, дигидроксиароматические соединения, бисфенолы, полиэфиры с концевой гидроксильной группой, сложные полиэфиры и полиацетали. Хотя варианты осуществления не ограничены конкретным материалом, способным вступать в реакцию с изоцианатом, основной интерес представляют полиолы на основе сложных полиэфиров и полиоксиалкиленов с концевой гидроксильной группой или их смеси.

При взаимодействии варианта осуществления дисперсной системы на основе глины и изоцианата с материалом, способным вступать в реакцию с изоцианатом, можно получить любой тип полиуретановых нанокомпозитов. Например, в соответствии с вариантом осуществления можно получить эластомер, термопластичный полимер и/или термоотверждаемый полимер. Более того, эти три типа полимеров могут быть получены в форме пены, пленки, листа, трубки, покрытия, краски, клеящего материала, литьевой смолы или пресс-формы. Относительное количество дисперсной системы глина - изоцианат по одному из вариантов осуществления, материала, способного вступать в реакцию с изоцианатом, и одной или более необязательных добавок зависит как от типа, так и от формы полимера.

В конкретном варианте осуществления при взаимодействии варианта осуществления нанодисперсной системы наночастица - изоцианат с материалом, способным вступать в реакцию с изоцианатом, можно получить покрытие. Такие покрытия могут быть реакционноспособными, могут содержать растворитель или не содержать его, и они могут быть одно- или двухкомпонентными. Более того, к материалу, способному вступать в реакцию с изоцианатом, и/или к реакционной смеси можно добавить одну или более добавок, таких как катализатор, растворитель (за исключением покрытий, не содержащих растворитель), сшивающий агент, светостабилизатор и антиоксидант. Изолирующая способность, износостойкость или оба этих свойства покрытия, полученного с использованием варианта осуществления нанодисперсионной системы на основе глины и изоцианата, могут превосходить таковые для покрытий, полученных с использованием только изоцианата.

В других конкретных вариантах осуществления можно получить гибкие или твердые пены с открытой или закрытой пористостью. В предпочтительном варианте осуществления получают твердые пены с закрытой пористостью. В еще одном предпочтительном варианте осуществления вспенивающий агент заключен в закрытых порах твердой пены. В некоторых случаях содержание закрытых пор в твердой пене может превышать 80%, может превышать 90% или может превышать 95%. Вариант осуществления пены с закрытой пористостью можно получить при взаимодействии варианта осуществления нанодисперсной системы на основе глины и изоцианата с материалом, способным вступать в реакцию с изоцианатом, в присутствии одной или более необязательных добавок, известных специалисту в области твердых изоляционных пен на основе изоцианата. Например, необязательные добавки включают физические или химические вспенивающие агенты, огнестойкие добавки, катализаторы, поверхностно-активные вещества, присадки, снижающие дымность, пигменты, наполнители, армирующие добавки, красители, антистатические агенты, пестицидные добавки и подобные добавки, которые могут быть специально разработаны для определенной области применения. Специалисты в данной области техники могут оценить соотношения этих добавок в общей реакционной системе, соответствующий порядка введения каждого из них в реакционную систему и условия, при которых они необходимы.

Необязательные добавки, которые используются во многих вариантах осуществления изобретения, включают вспенивающие агенты, катализаторы и поверхностно-активные вещества, хотя это не ограничивает варианты осуществления. Вспенивающие агенты включают физические и химические вспенивающие агенты. Физические вспенивающие агенты включают углеводороды (УВ), фторированные углеводороды (ФУВ) и хлорированные фторированные углеводороды (ХФУВ). Обычно используемые УВ включают изомеры пентана, такие как н-пентан, изо-пентан и циклопентан, обычно используемые ФУВ включают 1,1,1,3,3-пентафторпропан (ФУВ-245fa), 1,1,1,3,3-пентафторбутан (ФУВ-365mfc), 1,1,1,2-тетрафторэтан (ФУВ-134a) и 1,1-дифторэтан (ФУВ-152a), а обычно используемые ХФУВ включают ХФУВ-141b (CCl2FCH3) и ХФУВ-22 (CHClF2), хотя варианты осуществления не ограничены данными конкретными примерами. Химические вспенивающие агенты включают воду или другие вещества, которые при взаимодействии с изоцианатом выделяют CO2, такие как соединения карбоновых кислот, но не ограничиваясь ими. В некоторых вариантах осуществления количество вспенивающего агента в пенном составе обеспечивает плотность от, приблизительно, 1-3 фунт/фут3 и, предпочтительно, 1,5-3,5 фунт/фут3.

Катализаторы, которые можно использовать в варианте осуществления настоящего изобретения, включают третичные алифатические амины и металлорганические соединения, но не ограничиваясь ими. Примеры последних включают различные карбоксилаты солей карбоновых кислот с оловом и щелочными металлами. Обычно присутствуют катализаторы на основе третичных аминов. Поверхностно-активные вещества, которые можно использовать в вариантах осуществления настоящего изобретения, включают поверхностно-активные вещества на основе кремния, которые стабилизируют клеточную структуру пены и приводят к формированию главным образом закрытых пор, но не ограничиваясь ими. Поверхностно-активные вещества на основе кремния могут также играть важную роль в контроле размера пор и упорядоченности. В данной области техники известно множество примеров подходящих катализаторов и поверхностно-активных веществ; конкретные соединения, а также способы их использования, будут понятны специалистам в данной области техники.

В одном варианте осуществления реакционной системы на основе твердых пен с закрытой пористостью из компонентов можно получить пену в условиях, обеспечивающих значение коэффициента в диапазоне от 0,8 до 15. Коэффициент представляет собой отношение эквивалентов изоцианатных групп (NCO) к эквивалентам групп, способных вступать в реакцию с изоцианатом, и его иногда выражают в процентах. В других вариантах осуществления значение коэффициента лежит в диапазоне от 1 (100%) до, приблизительно, 6 (600%), в еще одних вариантах осуществления значение коэффициента лежит в диапазоне от 1,5 до 4,5 и в предпочтительном варианте осуществления значение коэффициента лежит в диапазоне от 2 до 4. Если систему обрабатывают при значении коэффициента, превышающем 1,5, система катализаторов должна предпочтительно включать катализатор, подходящий для превращения изоцианатных групп в изоциануратные. Твердые пены, полученные при значениях коэффициента, превышающих 2, обычно называют полиуретан-полиизоциануратными пенами.

Для приготовления пены в соответствии с вариантом осуществления настоящего изобретения необходимо смешать два компонента: нанодисперсную систему на основе глины и изоцианата и компонент, способный вступать в реакцию с изоцианатом. Более того, к компоненту, способному вступать в реакцию с изоцианатом, можно добавить добавки, такие как поверхностно-активное вещество или катализатор (если они используются), перед его взаимодействием с изоцианатным компонентом. Два взаимодействующих компонента можно смешивать вручную или при помощи смесительного устройства. Реакционную смесь можно формовать, разделять на тонкие листы, высушивать или позволять ей свободно подниматься в виде пены свободного подъема.

Примеры

Следующие примеры иллюстрируют конкретные варианты осуществления, не ограничивая объем заявки и прилагаемой формулы изобретения.

Материалы, используемые в Примерах 1 и 2:

- вермикулит: предварительно вспученный вермикулит, сорт №3, номер CAS 1318-00-9, поставляемый Sigma Aldrich;

- Laponite® JS: искусственная смектитовая глина, поставляемая Southern Clay products (SCP);

- Rubinate® M: полимерный полифениленполиметиленполиизоцианат (PMDI) с содержанием свободных изоцианатных групп (-NCO), равным, приблизительно, 31% по массе, и вязкостью при 25°С, приблизительно равной 170 спз; его среднее число изоцианатных групп приблизительно равно 2,7, и его можно приобрести у Huntsman;

- Jeffol® SD 361: полиэфирный жидкий полиол, инициированный при помощи диэтиленгликоля и сахарозы, с числом OH групп, равным 360, поставляемый Huntsman;

- Polycat® 8: N,N-диметилциклогексиламин, поставляемый Air Products;

- Polycat® 5: пентаметилдиэтилентриамин, поставляемый Air Products;

- Tegostab® 8404: поверхностно-активное вещество на основе кремния, поставляемое Evonik;

- Циклопентан: циклопентан категории «чистый», поставляемый Sigma Aldrich.

ПРИМЕР 1

В данном примере крупный предварительно вспученный вермикулит перемалывали в шаровой мельнице в течение нескольких часов и просеивали до получения частиц с размером меньше 38 мкм. Полученный мелкодисперсный порошок высушивали при 80°С в течение 48 часов в вакуумной печи. Затем порошок диспергировали по отдельности в полиоле и изоцианате. Например, в случае Фиг. 2 две разные массовые доли глины добавляли к полиолу и две разные массовые доли глины добавляли к изоцианату. Каждый образец при перемешивании нагревали.

Смеси полиола и вермикулита и смеси глины и изоцианата помещали в закрытые контейнеры и перемешивали со скоростью 1000 об/мин при приблизительно 50°С. Смеси полиола и вермикулита перемешивали в течение одного часа, а смеси глины и изоцианата перемешивали в течение 30 минут. Смеси на основе вермикулита и изоцианата перемешивали в течение 30 минут, чтобы снизить вероятность взаимодействия изоцианата с атмосферной влагой. Каждую вермикулитную смесь подвергали воздействию ультразвука в течение 6 часов и охлаждали до комнатной температуры. В приведенной ниже Таблице 1 представлены данные для компонента, способного вступать в реакцию с изоцианатом. Этот компонент был подготовлен для смешивания со смесями на основе вермикулита и изоцианата путем перемешивания в течение 15 секунд со скоростью 2500 об/мин. В случае смесей полиола и вермикулита ингредиенты, приведенные в Таблице 1, которые изначально отсутствовали, прибавляли к смесям полиола и вермикулита при перемешивании в течение 15 секунд со скоростью 2500 об/мин.

(Rubinate® M использовали в качестве изоцианатного компонента для каждой пены из Примера 1; во всех случаях изоцианатный коэффициент составлял 110).

Рассчитанное количество изоцианата добавляли к смесям полиола и вермикулита и рассчитанное количество нанодисперных систем на основе изоцианата и вермикулита добавляли к не содержащему вермикулит компоненту, способному вступать в реакцию с изоцианатом. Каждую смесь перемешивали при комнатной температуре в течение 8 секунд со скоростью 2500 об/мин и переливали в деревянную форму с размерами 33×33×7 см3. После переливания формы быстро закрывали, и пенам давали возможность заполнить формы. Пены извлекали из форм по истечении 20 минут. Также пены свободного подъема получали в бумажном контейнере объемом 16 унций для определения времени, необходимого для того, что бы приобрести волокнистость, и времени подъема.

На Фиг. 1 приведены рентгенограммы для дисперсных систем на основе вермикулита в полиоле и изоцианате, соответственно. Острый пик с максимальной интенсивностью представляет собой рентгенограмму для вермикулита. Пик соответствует межплоскостному расстоянию d001 (1,12 нм) для немодифицированного вермикулита. Напротив, линия без острого пика представляет собой рентгенограмму смеси на основе вермикулита и изоцианата. Рентгенограмма, расположенная между двумя другими рентгенограммами, представляет собой рентгенограмму смеси вермикулита и полиола. Исчезновение острого пика, отвечающего вермикулиту, в случае дисперсной системы на основе вермикулита и изоцианата свидетельствует о том, что вермикулит расщепился на тонкие пластинки с образованием нанодисперсной системы. Небольшой дифракционный пик смеси полиола и вермикулита указывает на то, что некоторая часть вермикулита расщепилась на тонкие пластинки, но нерасщепленный вермикулит все еще присутствует в смеси.

Фигуры 2a и 2b демонстрируют изменение вязкости от сдвигового усилия для различных концентраций вермикулита, смешанного с полиолом или изоцианатом, соответственно. Для исследования реологических свойств различных смесей использовали пластометрию (реометр Model AR G2 производства TA Instruments).

Как показано на Фиг. 2a, при внедрении вермикулита в полиол наблюдается увеличение вязкости, однако повышенная вязкость не препятствует дальнейшей обработке. На Фиг. 2b также наблюдается повышение вязкости в случае смесей на основе вермикулита и изоцианата, что также не препятствует обработке. Но в отличие от смесей полиола и вермикулита для смесей на основе вермикулита и изоцианата характерно незначительное разжижение при сдвиге. Этот эффект полезен в промышленности.

На Фиг. 3 приведен спектр инфракрасной Фурье-спектроскопии (ИК-Фурье). Спектр с пиком в диапазоне 3000-3800 см-1 представляет собой спектр для вермикулита, а спектр, в котором такой острый пик отсутствует, представляет собой спектр для смеси на основе вермикулита и изоцианата. Не ограничиваясь какой-либо теорией, отсутствие таких пиков в случае смеси на основе вермикулита и изоцианата указывает на то, что гидроксильные группы (как структурные, так и H-OH типа), присутствующие в глине, прореагировали с группами -NCO изоцианата. Связывание вермикулита с изоцианатом может способствовать или приводить к повышению расщепления вермикулита в изоцианате по сравнению с таковым в полиоле.

Как показано в приведенной ниже Таблице 2, значения теплопроводности твердых полиуретановых пен на основе вермикулитного нанокомпозита лучше таковых для пен, полученных без использования дисперсной системы наноглин. Другими словами, при сравнении значений, приведенных в Таблице 2, очевидно, что пены на основе вермикулитного нанокомпозита обладают более низкими начальными значениями теплопроводности.

Таким образом, в соответствии с параметрами, указанными в данном первом примере, изоцианат может реагировать с предварительно вспученным вермикулитом с образованием реакционноспособных нанодисперсных систем, и данные нанодисперсные системы можно использовать для получения твердых пен на основе полиуретанового нанокомпозита, обладающих такими свойствами, как улучшенные значения изолирующей способности (коэффициента k), которые оказываются лучше таковых для пен, полученных без использования подобного нанокомпозита. Более того, нанокомпозит для твердой полиуретановой пены, полученный при диспергировании предварительно вспученного вермикулита в полиоле, отличается неполным расщеплением, тогда как тот же самый вермикулит, диспергированный в изоцианате, оказывается практически полностью или даже полностью расщепленным. Было обнаружено, что применение нанодисперсной системы на основе глины и изоцианата поразительно улучшает изолирующую способность твердых пен с закрытой пористостью по сравнению с пенами, полученными без использования наноглины.

ПРИМЕР 2

Как и в случае Примера 1, для получения нанокомпозитов в Примере 2 в качестве компонента, способного вступать в реакцию с изоцианатом, был выбран состав, описанный в Таблице 1. Аналогично, в каждом случае использовали Rubinate® M с изоцианатным коэффициентом 110. Однако в качестве глины в Примере 2 использовали Laponite JS, который представляет собой искусственную смектитовую глину, поставляемую Southern Clay Products.

Для вспучивания глины небольшое количество Laponite JS (меньше 5% по массе) диспергировали в дистиллированной воде. Смесь перемешивали с использованием магнитной мешалки в течение 30 минут до получения прозрачной суспензии. Эту суспензию выдерживали в течение 2 дней. После этого воду выпаривали нагреванием в алюминиевом контейнере до получения вспученного лапонита; полученные пластинки, однако, демонстрировали склонность к некоторой физической агрегации. Вспученные лапонит (здесь и далее обозначенный как x-лапонит) перемалывали при помощи ступки и пестика и просеивали через сито с размером ячеек в 38 мкм. Просеянный x-лапонит диспергировали как в полиоле, так и в изоцианате в соответствии со способом, описанным в Примере 1.

На Фиг. 4 приведены рентгенограммы лапонита и x-лапонита. Рентгенограмма необработанного лапонита содержит острый пик. Этот пик соответствует межплоскостному расстоянию d001 (1 нм) немодифицированного лапонита. Напротив, рентгенограмма x-лапонита содержит пик поменьше, который указывает на заметное вспучивание пластинок. Другими словами, наблюдается некоторая физическая агрегация вспученных пластинок, однако низкая интенсивность пика d001 указывает на то, что после диспергирования в воде присутствует лишь несколько кластеров нерасщепленных пластинок.

Фигуры 5a и 5b демонстрируют изменение вязкости от сдвигового усилия для x-лапонита, смешанного с полиолом и изоцианатом, соответственно. Исследование реологических свойств проводили таким же способом, как и в Примере 1. На Фиг. 5a и 5b наблюдается увеличение вязкости с внедрением все больших количеств лапонита. В обоих случаях повышение вязкости не настолько велико, чтобы это препятствовало обработке. Фиг. 5a показывает ньютоновское поведение x-лапонита, смешанного с полиолом, тогда как для смеси x-лапонита и изоцианата на Фиг. 5b характерно незначительное разжижение при сдвиге. Относительно небольшое увеличение вязкости в условиях большого сдвига в случае дисперсной системы на основе глины и изоцианата представляет собой потенциальную выгоду для применения в промышленности.

В представленной ниже Таблице 3 приведены значения теплопроводности пен на основе лапонитного нанокомпозита. Теплопроводность измеряли при помощи анализатора Foxpro. Теплопроводности обеих пен на основе нанокомпозита лучше таковой для стандартной пены, полученной без использования лапонита. Не ограничиваясь какой-либо теорией, можно считать, что улучшенная теплопроводность обусловлена порами меньшего размера, полученными при образовании пузырьков, вызванном глиной.

(% по массе)

Хотя настоящее изобретение описано при помощи ограниченного числа вариантов осуществления, специалистам в данной области техники будут понятны его многочисленные модификации и вариации. Подразумевается, что прилагаемая формула изобретения охватывает все такие модификации и вариации, попадающие в рамки объема и сущности настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛАСТОМЕРНЫЕ НАНОКОМПОЗИТЫ, НАНОКОМПОЗИТНЫЕ КОМПОЗИЦИИ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2011 |

|

RU2592537C2 |

| НЕОРГАНИЧЕСКО-ОРГАНИЧЕСКИЙ НАНОКОМПОЗИТ | 2007 |

|

RU2434893C2 |

| ЖИДКАЯ ИЗОЦИАНАТНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2552980C2 |

| СТЕКЛОПАКЕТ С ГЕРМЕТИЗИРУЮЩЕЙ КОМПОЗИЦИЕЙ, ИМЕЮЩЕЙ ПОНИЖЕННУЮ ПРОНИЦАЕМОСТЬ ДЛЯ ГАЗОВ | 2007 |

|

RU2434905C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ДЛЯ ПОЛУЧЕНИЯ НАНОКОМПОЗИТНЫХ МАТЕРИАЛОВ НА ОСНОВЕ БУТИЛКАУЧУКА | 2007 |

|

RU2451700C2 |

| ГЕРМЕТИЗИРУЮЩАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ НЕОРГАНИЧЕСКО-ОРГАНИЧЕСКИЙ НАНОКОМПОЗИТНЫЙ НАПОЛНИТЕЛЬ | 2007 |

|

RU2434036C2 |

| ЭЛАСТОМЕРНЫЕ НАНОКОМПОЗИТЫ, КОМПОЗИЦИИ НАНОКОМПОЗИТОВ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2010 |

|

RU2561170C2 |

| ВСПУЧИВАЮЩЕЕСЯ ОГНЕЗАЩИТНОЕ ПОКРЫТИЕ НА ОСНОВЕ ПОЛИИЗОЦИАНАТА | 2014 |

|

RU2656048C2 |

| ЭЛАСТОМЕРНЫЕ НАНОКОМПОЗИТЫ, НАНОКОМПОЗИТНЫЕ КОМПОЗИЦИИ И СПОСОБЫ ИХ ПРОИЗВОДСТВА | 2011 |

|

RU2576596C2 |

| НАНОКОМПОЗИТЫ ФУНКЦИОНАЛИЗОВАННЫЙ ПОЛИМЕР ИЗОБУТИЛЕНА-НЕОРГАНИЧЕСКАЯ ГЛИНА И СПОСОБ С ИСПОЛЬЗОВАНИЕМ ВОДНО-ОРГАНИЧЕСКОЙ ЭМУЛЬСИИ | 2006 |

|

RU2430118C2 |

Изобретение относится к нанодисперсной системе на основе глины для получения полиуретанового нанокомпозита и способу ее получения. Нанодисперсная система содержит предварительно вспученную неорганическую глину, не модифицированную органическим противоионом, и изоцианат, не модифицированный органическим ониевым ионом, причем указанная предварительно вспученная неорганическая глина расщепляется на тонкие пластинки с образованием указанной нанодисперсной системы на основе глины. Нанодисперсную систему на основе глины получают добавлением предварительно вспученной неорганической глины к изоцианату, причем указанная предварительно вспученная неорганическая глина не подвергалась модификации при помощи липофильного противоиона, и расщеплением неорганической глины с образованием нанодисперсной системы на основе глины. Полиуретановый нанокомпозит включает частицы наноглины, диспергированные в полиуретановой матрице, причем указанные частицы наноглины получают при предварительном вспучивании и диспергировании в изоцианате. Изобретение позволяет способствовать стабильности нанодисперсной системы на основе глины и изоцианата при хранении с улучшением свойств полиуретанового нанокомпозита. 3 н. и 11 з.п. ф-лы, 5 ил., 3 табл.

1. Нанодисперсная система на основе глины для получения полиуретанового нанокомпозита, содержащая:

- предварительно вспученную неорганическую глину, не модифицированную органическим противоионом, и

- изоцианат, не модифицированный органическим ониевым ионом, причем указанная предварительно вспученная неорганическая глина расщепляется на тонкие пластинки с образованием указанной нанодисперсной системы на основе глины.

2. Нанодисперсная система на основе глины по п.1, в которой указанная предварительно вспученная неорганическая глина представляет собой природную неорганическую глину.

3. Нанодисперсная система на основе глины по п.2, в которой указанная природная неорганическая глина представляет собой вермикулит.

4. Нанодисперсная система на основе глины по п.1, в которой указанная предварительно вспученная неорганическая глина представляет собой искусственную неорганическую глину.

5. Нанодисперсная система на основе глины по п.4, в которой указанная искусственная глина представляет собой лапонит.

6. Нанодисперсная система на основе глины по п.1, в которой предварительно вспученная глина также предварительно расщеплена.

7. Нанодисперсная система на основе глины по п.1, в которой предварительно вспученная неорганическая глина не модифицирована липофильной ониевой солью.

8. Нанодисперсная система на основе глины по п.1, в которой изоцианат не подвергался модификации при помощи взаимодействия с одним или более из фосфониевого, оксониевого, сульфониевого или аммониевого катионов.

9. Способ получения нанодисперсной системы на основе глины, включающий:

- добавление предварительно вспученной неорганической глины к изоцианату, причем указанная предварительно вспученная неорганическая глина не подвергалась модификации при помощи липофильного противоиона, и

- расщепление неорганической глины с образованием нанодисперсной системы на основе глины.

10. Способ по п.9, в котором добавление предварительно вспученной неорганической глины к изоцианату включает добавление природной неорганической глины к диизоцианату.

11. Способ по п.10, в котором добавление предварительно вспученной неорганической глины к изоцианату включает добавление искусственной неорганической глины к диизоцианату.

12. Способ по п.10, включающий предварительное вспучивание неорганической глины.

13. Полиуретановый нанокомпозит, включающий:

- частицы наноглины, диспергированные в полиуретановой матрице, причем указанные частицы наноглины получают при предварительном вспучивании и диспергировании в изоцианате.

14. Полиуретановый нанокомпозит по п.13, в котором указанные частицы наноглины представляют собой расщепленные частицы вермикулита, причем указанное расщепление происходит в изоцианате в отсутствие модификаций вермикулита или изоцианата органическим ониевым ионом.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| RU 2006115607 A, 20.11.2007 | |||

| Способ получения наполненных пенопластов | 1976 |

|

SU593671A3 |

Авторы

Даты

2014-02-10—Публикация

2009-05-06—Подача