ПРИТЯЗАНИЕ НА ПРИОРИТЕТ

По настоящей заявке испрашивается приоритет и преимущество по заявке USSN 61/287622, поданной 17 декабря 2009 г., которая во всей своей полноте включена в настоящее изобретение в качестве ссылки

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к эластомерным нанокомпозитам, композициям, включающим эластомерные композиции, способам получения нанокомпозитов и к применению нанокомпозитов в изделиях. Точнее, настоящее изобретение относится к нанокомпозиту на основе галогенированного C4-C7-изоолефина, обладающего улучшенными рабочими характеристиками и характеристиками смешивания.

УРОВЕНЬ ТЕХНИКИ

Высокоэластичные сополимеры, содержащие большое количество изобутиленовых звеньев, хорошо известны вследствие низкой проницаемости для газов, уникальных демпфирующих характеристик и низкой поверхностной энергии; эти характеристики делают такие сополимеры особенно подходящими для использования в различных изделиях, таких как герметизирующие слои покрышек. Для лучшей совместимости или совместной вулканизации с другими эластомерными компонентами в конечных продуктах в высокоэластичный изобутиленовый полимер вводят ненасыщенный сомономер и/или сомономер, содержащий реакционноспособную функциональную группу. Известные сомономеры включают изопрен и стирол. Сополимер может быть частично бромирован для обеспечения лучшей совместимости.

Шинная промышленность всегда была заинтересована в улучшении барьерных характеристик покрышек. Одним из путей улучшения барьерных характеристик является смешивание со слоистыми глинами с образованием эластомерного нанокомпозита. Слоистая глина в базовом полимере может находиться в пяти разных состояниях.

Первым состоянием является "дисперсия частиц", в которой размер частиц глины составляет порядка микрометра, которая равномерно диспергирована в базовом полимере. Для описания этого состояния используются термины «агрегат» и «агломерат».

Вторым состоянием является "интеркалированный нанокомпозит", в котором полимерные цепи включены в структуру слоистой глины, это протекает кристаллографически регулярным образом независимо от отношения количества полимера к количеству глины. Интеркалированные нанокомпозиты обычно могут содержать несколько слоев полимера между пластинками органической глины. Увеличение расстояния между прослойками наноглины, набухшей в каучуке, от исходного значения, составляющего примерно от 0,3 до 0,7 нм, до составляющего примерно от 2,0 до 6,0 нм, можно считать образованием условий для интеркалирования.

Третьим состоянием является "флокулированный нанокомпозит". Они по сути представляют собой то же, что и интеркалированные нанокомпозиты; однако отдельные слои глины иногда флокулируются или агрегируются вследствие взаимодействий между гидроксилированными краями слоев глины.

Четвертым состоянием является "интеркалированный - флокулированный нанокомпозит". Пластинки глины в нанокомпозите могут быть разделены; однако могут образоваться тактоиды или агломераты, которые обладают толщиной, находящейся в диапазоне от 100 до 500 нм.

Пятым состоянием является "расслоенный нанокомпозит". В расслоенном нанокомпозите отдельные слои глины в непрерывном полимере находятся на среднем расстоянии, которое зависит от концентрации или содержания глины в полимере.

Однако при получении эластомерного нанокомпозита несовместимость между гидрофобным полиолефиновым эластомером и гидрофильными неорганическими глинами делает очень затруднительным обеспечение хорошей диспергируемости или расслоения глины в эластомере. Предпринято много усилий по модификации глины или эластомера для обеспечения лучшей совместимости этих двух элементов. Ранее было показано, что улучшение взаимодействия между функциональными группами полимера и поверхностью глины приведет к более значительной диспергируемости и расслоению глины. Это, в свою очередь, даст эластомерные нанокомпозиты, обладающие улучшенными барьерными характеристиками.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к нанокомпозиту, обладающему улучшенной способностью для использования в изделиях, для которых необходима непроницаемость, таких как герметизирующие слои покрышек, камеры, диафрагмы вулканизатора шин, шланги, медицинские пробки, непроницаемые листы и другие аналогичные изделия.

В настоящем изобретении раскрыт нанокомпозит, включающий по меньшей мере один сополимер и по меньшей мере один нанонаполнитель. Сополимер образуется из звеньев, образованных из изоолефинов, содержащих от 4 до 7 атомов углерода, и мультиолефинов. Нанонаполнитель, включающий поверхностно-активное вещество, в котором поверхностно-активное вещество обладает структурой (R1R2R3R4)N+, в которой R1 обозначает звено, образованное из бензила, которое может быть или не быть замещенным, в которой R2 выбран из группы, включающей C1-C26-алкилы, C2-C26-алкены и C3-C26-арилы и в которой R3 и R4 являются одинаковыми или разными и независимо выбраны из группы, включающей C9-C26-алкилы, C9-C26-алкены и C9-C26-арилы.

В одном объекте настоящего изобретения сополимер галогенирован хлором или бромом.

В другом объекте настоящего изобретения сополимер, образующий нанокомпозит, обладает в основном однородным составом. Сополимер содержит от примерно 8 до примерно 12 мас.% алкилстирольных фрагментов и от примерно 1,1 до примерно 1,5 мас.% галогена и указанный сополимер характеризуется отношением Mw/Mn, составляющим менее примерно 6. В предпочтительном варианте осуществления алкилстиролом является пара-метилстирол и изоолефином является изобутилен.

В другом объекте настоящего изобретения, если сополимер содержит звенья, образованные из алкилстирола, то алкилстирол функционализирован галогеном и до 25 мол.% алкилстирола функционализировано таким образом. В предпочтительном варианте осуществления от 10 до 25 мол.% алкилстирола функционализировано галогеном.

В другом объекте настоящего изобретения при получении компаунда нанокомпозит можно смешать со вторичным полимером. Такие компаунды содержат от 5 до 90 ЧПК нанокомпозита.

В другом объекте настоящего изобретения при получении компаунда с использованием нанокомпозита нанокомпозит дополнительно смешивают по меньшей мере с одним компонентом, выбранным из группы, включающей наполнители, технологические добавки масла и отверждающие добавки (cure packages).

В другом объекте настоящего изобретения нанокомпозит можно смешать с термопластичным полимером. Термопластичный полимер можно выбрать из группы, включающей полиамиды, полиимиды, поликарбонаты, сложные полиэфиры, полисульфоны, полилактоны, полиацетали, сополимеры акрилонитрил-бутадиен-стирол, полифениленоксид, полифениленсульфид, полистирол, сополимеры стирол-акрилонитрил, сополимеры стирол-малеиновый ангидрид, ароматические поликетоны, поли(фениленовый эфир) и их смеси. В предпочтительном варианте осуществления нанокомпозит и термопластичный полимер динамически совместно вулканизируют при условиях большого сдвигового усилия, при которых нанокомпозит диспергируется в термопластичном полимере в виде тонкоизмельченных частиц.

В другом объекте настоящего изобретения нанонаполнителем является по меньшей мере один силикат. Силикат выбран из группы, включающей монтмориллонит, нонтронит, бейделлит, бентонит, волконскоит, лапонит, гекторит, сапонит, сауконит, магадит, кеньяит, стивенсит, вермикулит, галлуазит, алюминатоксиды и гидротальцит.

Также раскрыт способ получения нанокомпозита. Нанокомпозит включает по меньшей мере один сополимер и по меньшей мере один нанонаполнитель. Способ включает стадии: а) растворение сополимера в растворе; b) добавление нанонаполнителя к раствору; и с) выделение нанокомпозита. Сополимер образуется из звеньев, образованных из изоолефинов, содержащих от 4 до 7 атомов углерода и мультиолефин. Нанонаполнитель содержит поверхностно-активное вещество, где поверхностно-активное вещество обладает структурой (R1R2R3R4)N+, в которой R1 обозначает звено, образованное из бензила, которое может быть или не быть замещенным, в которой R2 выбран из группы, включающей C1-C26-алкилы, C2-C26-алкены и C3-C26-арилы, и в которой R3 и R4 являются одинаковыми или разными и независимо выбраны из группы, включающей C9-C26-алкилы, C9-C26-алкены и C9-C26-арилы. Раствор выбран из группы, включающей растворитель, смесь растворителей или эмульсию, состоящую из водной фазы и несмешивающейся неводной фазы.

В другом объекте раскрытого способа нанонаполнитель добавляют ко второму раствору до добавления нанонаполнителя к раствору, содержащему сополимер.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Ниже описаны различные конкретные варианты осуществления, модификации и примеры осуществления настоящего изобретения, включая предпочтительные варианты осуществления и определения, которые использованы в настоящем изобретении для разъяснения заявленного изобретения. Хотя тщательно описаны иллюстративные варианты осуществления, следует понимать, что очевидны разные другие модификации и специалист в данной области техники легко может их осуществить без отклонения от сущности и объема настоящего изобретения. При определении нарушений прав объем "настоящего изобретения" определяется любым одним или большим количеством пунктов прилагаемой формулы изобретения, включая их эквиваленты и элементы или ограничения, которые эквивалентны указанным.

Определения

Определения, использующиеся в описании изобретения, приведены ниже.

Каучук означает любой полимер или композицию полимеров, согласующуюся с определением, приведенным в стандарте ASTM D1566: "материал, который способен возвращаться в исходное состояние после значительных деформаций и может быть модифицирован или уже модифицирован с переходом в состояние, в котором он в основном нерастворим (но может набухать) в кипящем растворителе…". Эластомер является термином, который можно использовать вместо термина каучук. Эластомерная композиция означает любую композицию, включающую по меньшей мере один эластомер, определенный выше.

Вулканизированная резиновая смесь каучука в соответствии с приведенным в ASTM D1566 определением означает "сшитый эластичный материал, изготовленный из эластомера, способный к большим деформациям при воздействии небольшой силы и способный к быстрому, эффективному возврату к своим исходным размерам и форме после прекращения воздействия деформирующей силы". Отвержденная эластомерная композиция означает любую эластомерную композицию, которая подвергнута процессу вулканизации и/или получена с использованием эффективного количества вулканизирующих веществ или отверждающих добавок (cure packages), и этот термин можно использовать вместо термина «вулканизированная резиновая смесь».

Термин "ЧПК" означает количество частей в пересчете на 100 частей каучука или "части", и является мерой, обычной в данной области техники, причем содержания компонентов композиции определяют в пересчете на полное содержание всех эластомерных компонентов. Полное количество ЧПК или частей для всех компонентов каучука, независимо от того, содержатся ли в данной рецептуре 1, 2, 3 или большее количество различных компонентов каучука, всегда определяется, как 100 ЧПК. Содержание всех других не являющихся каучуком компонентов определяют в пересчете на 100 частей каучука и выражают в ЧПК. Таким образом, легко сопоставить, например, содержания вулканизирующих средств или наполнителя и т.п. в разных композициях, содержащих одинаковое относительное количество каучука без необходимости пересчитывать выраженное в процентах содержание каждого компонента после изменения содержания только одного или большего количества компонентов.

Алкил означает парафиновую углеводородную группу, которую можно образовать из алкана путем удаления из формулы одного или большего количества атомов водорода, такую как, например, метильная группа (CH3) или этильная группа (CH3CH2) и т.п.

Арил означает углеводородную группу, которая образует кольцевую структуру, типичную для ароматических соединений, такую как, например, бензол, нафталин, фенантрен, антрацен и т.п., и обычно в своей структуре содержит альтернирующие двойные связи ("ненасыщенные фрагменты"). Таким образом, арильная группа означает группу, образованную из ароматического соединения путем удаления из формулы одного или большего количества атомов водорода, такую как, например, фенил, или C6H5.

Замещенный означает, что по меньшей мере один атом водорода заменен по меньшей мере одним заместителем, выбранным из группы, включающей, например, галоген (хлор, бром, фтор или йод), аминогруппу, нитрогруппу, сульфоксигруппу (сульфонат или алкилсульфонат), тиогруппу, алкилтиогруппу и гидроксигруппу; алкил, линейная или разветвленная цепь, содержащая от 1 до 20 атомов углерода, который включает метил, этил, пропил, изопропил, н-бутил, изобутил, втор-бутил, трет-бутил и т.п.; алкоксигруппа, содержащая линейную или разветвленную цепь алкоксигруппы, содержащая от 1 до 20 атомов углерода, и включает, например, метоксигруппу, этоксигруппу, пропоксигруппу, изопропоксигруппу, бутоксигруппу, изобутоксигруппу, втор-бутоксигруппу, трет-бутоксигруппу, пентилоксигруппу, изопентилоксигруппу, гексилоксигруппу, гептилоксигруппу, октилоксигруппу, нонилоксигруппу и децилоксигруппу; галогеналкил, который означает содержащий линейную или разветвленную цепь алкил, содержащий от 1 до 20 атомов углерода, который замещен по меньшей мере одним галогеном, и включает, например, хлорметил, бромметил, фторметил, йодметил, 2-хлорэтил, 2-бромэтил, 2-фторэтил, 3-хлорпропил, 3-бромпропил, 3-фторпропил, 4-хлорбутил, 4-фторбутил, дихлорметил, дибромметил, дифторметил, дийодметил, 2,2-дихлорэтил, 2,2-дибромэтил, 2,2-дифторэтил, 3,3-дихлорпропил, 3,3-дифторпропил, 4,4-дихлорбутил, 4,4-дибромбутил, 4,4-дифторбутил, трихлорметил, трифторметил, 2,2,2-трифторэтил, 2,3,3-трифторпропил, 1,1,2,2-тетрафторэтил и 2,2,3,3-тетрафторпропил. Таким образом, например, "замещенное стирольное звено" включает п-метилстирол, п-этилстирол и т.п.

Эластомеры

Предпочтительные эластомеры, применимые при практическом осуществлении настоящего изобретения, включают: а) сополимеры, образованные по меньшей мере из одного C4-C7-изоолефинового мономера и мультиолефинового мономера; и b) гомополимеры C4-C7-изоолефиновых мономеров. Некоторые такие сополимеры обычно называют бутилкаучуками. В сополимерах содержание образованных из изоолефина фрагментов находится в диапазоне от 70 до 99,5 мас.% в пересчете на все звенья, образованные из мономера, в одном варианте осуществления и от 85 до 99,5 мас.% в другом варианте осуществления. В сополимере содержание образованных из мультиолефина фрагментов находится в диапазоне от 30 до 0,5 мас.% в одном варианте осуществления и от 15 до 0,5 мас.% в другом варианте осуществления. В еще одном варианте осуществления от 8 до 0,5 мас.% сополимера составляют звенья, образованные из мультиолефина.

C4-C7-Изоолефин может быть выбран из числа соединений, таких как изобутилен, изобутен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 1-бутен, 2-бутен, метилвиниловый эфир, инден, винилтриметилсилан, гексен и 4-метил-1-пентен. Мультиолефин представляет собой C4-C14-мультиолефин, такой как изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, мирцен, 6,6-диметилфульвен, гексадиен, циклопентадиен и пиперилен и другие мономеры, такие как раскрытые в патенте US №5506316 и в патенте US №5162425. Другие полимеризующиеся мономеры, такие как стирол и дихлорстирол, также применимы для гомолимеризации или сополимеризации в бутилкаучуках.

Если изоолефином является изобутилен, эластомеры можно назвать "эластомерами на основе изобутилена" и это означает эластомер или полимер, включающий не менее 70 мол.% звеньев, образованных из изобутилена. В одном варианте осуществления бутильный каучук на основе изобутилена, применимый в настоящем изобретении, получают по реакции от 92 до 99,5 мас.% изобутилена с составляющим от 0,5 до 8 мас.% количеством изопрена или, в еще одном варианте осуществления, по реакции от 95 до 995 мас.% изобутилена с составляющим от 0,5 до 5,0 мас.% количеством изопрена.

В предпочтительном варианте осуществления настоящего изобретения эластомер является галогенированным. Галогенированный бутильный каучук получают галогенированием любого из бутильных сополимеров, описанных выше. Галогенирование можно получить по любой методике и настоящее изобретение не ограничивается конкретной методикой галогенирования. Массовое содержание галогена составляет от 0,1 до 10 мас.% в пересчете на массу галогенированного бутильного каучука в одном варианте осуществления и от 0,5 до 5 мас.% в другом варианте осуществления. В еще одном варианте осуществления массовое содержание галогена в галогенированном бутильном каучуке составляет от 1,0 до 2,5 мас.%.

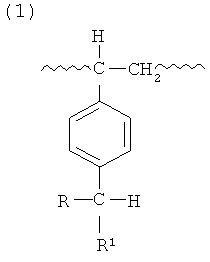

В другом варианте осуществления настоящего изобретения сополимер представляет собой статистический сополимер, включающий звенья, образованные из C4-C7-изоолефинов, и звенья, образованные из алкилстирола, сополимер содержит не менее 85%, альтернативно не менее 86,5 мас.% изоолефиновых звеньев, от примерно 8 до примерно 12 мас.% алкилстирольных звеньев и от примерно 1,1 до примерно 1,5 мас.% галогена. В одном варианте осуществления полимером может быть статистический эластомерный сополимер C4-C7-α-олефина и метилстирол, содержащий от примерно 8 до примерно 12 мас.% метилстирола и от 1,1 до 1,5 мас.% брома или хлора. Типичные материалы можно охарактеризовать, как полимеры, содержащие указанные ниже мономерные звенья, статистически распределенные вдоль полимерной цепи:

где R и R1 независимо обозначают водород, низш. алкил, такой как C1-C7-алкил и первичные или вторичные алкилгалогениды и Х обозначает галоген. В одном варианте осуществления R и R1 оба обозначают водород.

До 25 мол.% всего алкилзамещенного стирола [суммарное количество структур (1) и (2)], содержащегося в структуре статистического полимера, могут представлять собой галогенированную алкилзамещенную структуру (2), приведенную выше, в одном варианте осуществления и в другом варианте осуществления от 10 до 25 мол.%. В еще одном варианте осуществления содержание функционализированной структуры (2) в самом статистическом сополимере составляет от примерно 0,8 до примерно 1,10 мол.%.

В одном варианте осуществления эластомер включает статистические сополимеры изобутилена и пара-метилстирола (ПМС), содержащие от примерно 5 до примерно 10 мол.% пара-метилстирола, в котором до 25 мол.% замещающих метильных групп, содержащихся в бензильном кольце, содержат атом брома или хлора, такой как атом брома (пара-(бромметилстирол)), а также их варианты, содержащие карбоксигруппы или сложноэфирные группы.

В другом варианте осуществления функциональные группы выбраны так, чтобы, когда полимерные компоненты смешивают при высокой температуре, они могли взаимодействовать с функциональными группами, содержащимися в матричном полимере, или образовывать с ними полярные связи, например, с карбоксигруппой, аминогруппой или гидроксигруппой.

В некоторых вариантах осуществления статистические сополимеры обладают в основном однородным составом, так что не менее 95 мас.% полимера обладает содержанием пара-алкилстирола, отличающимся не более чем на 10% от среднего содержания пара-алкилстирола в полимере. Типичные полимеры характеризуются узким молекулярно-массовым распределением (Mw/Mn), составляющим менее 4,0, альтернативно менее 2,5. Сополимеры обладают типичной средневязкостной молекулярной массой, находящейся в диапазоне от 400000 до 2000000, и типичной среднечисловой молекулярной массой, находящейся в диапазоне от 100000 до 750000, определенной с помощью гель-проникающей хроматографии.

Статистический сополимер, рассмотренный выше, можно получить с помощью суспензионной полимеризации, обычно в разбавителе, включающем галогенированный углеводород(ы), такой как хлорированный углеводород и/или фторированный углеводород (см. патент US 7232872), с использованием кислоты Льюиса в качестве катализатора и необязательно инициирующего катализатора с последующим галогенированием, предпочтительно бромированием, в растворе в присутствии галогена и инициатора радикальной полимеризации, такого как тепло и/или свет, и/или химический инициатор, и необязательно с последующим электрофильным замещением галогена другой функциональной группой.

В одном варианте осуществления галогенированные сополимеры изобутилена с п-метилстиролом обычно содержат от примерно 0,8 до примерно 1,1 мол.% галогенметилстирольных групп в пересчете на полное содержание звеньев, образованных из мономеров в сополимере. В другом варианте осуществления содержание галогенметилстирольных групп составляет от 0,80 до 1,10 мол.%, от 0,80 до 1,00 мол.% в еще одном варианте осуществления, от 0,85 до 1,1 мол.% в еще одном варианте осуществления и от 0,85 до 1,0 в еще одном варианте осуществления, в котором предпочтительный диапазон может быть образован любой комбинацией любого верхнего предельного значения с любым нижним предельным значением. В другом представлении сополимеры, предлагаемые в настоящем изобретении, содержат от примерно 1,1 до примерно 1,5 мас.% галогена в пересчете на массу полимера, от 1,1 до 1,5 мас.% галогена в другом варианте осуществления и от 1,15 до 1,45 мас.% в другом варианте осуществления. В предпочтительном варианте осуществления галогеном является бром или хлор; в наиболее предпочтительном варианте осуществления галогеном является бром.

В другом варианте осуществления сополимеры в основном не содержат галогена в кольце или галогена в основной цепи полимера. В одном варианте осуществления статистический полимер представляет собой сополимер звеньев, образованных из C4-C7-изоолефина (или изомоноолефина), звеньев, образованных из пара-метилстирола, и звеньев, образованных из пара-(галогенметилстирола), где звенья, образованные из пара-(галогенметилстирола), содержатся в полимере в количестве, составляющем от примерно 10 до примерно 22 мол.% в пересчете на полное количество пара-метилстирола, и где звенья, образованные из пара-метилстирола, содержатся в количестве, составляющем от 8 до 12 мас.% в пересчете на полную массу полимера в одном варианте осуществления и от 9 до 10,5 мас.% в другом варианте осуществления. В другом варианте осуществления пара-(галогенметилстирол) представляет собой пара-(бромметилстирол).

Слоистая глина

Для получения искомого эластомерного нанокомпозита в эластомерный полимер включают слоистую глину. Слоистая глина альтернативно называется наноглиной, что обусловлено размером частиц глины. Наноглины обладают максимальным размером частиц, находящимся в диапазоне от примерно 0,0001 до примерно 100 мкм. Другими особенностями наноглины является большое значение отношения площади поверхности к объему; это отличает ее от мелкозернистой сажи, которая может обладать очень небольшим максимальным размером, но обладает небольшим значением отношения площади поверхности к объему в пересчете на зерно. Это большое значение отношения площади поверхности к объему приводит к наноглине с пластинчатой структурой, такие материалы обычно агломерируются, что приводит к слоистой глине.

Слоистая глина предпочтительно относится к общему классу глинистых минералов с расширенными кристаллическими решетками, которые обычно называют "смектитом" или "глиной типа смектита". Например, они могут включать диоктаэдрические смектиты, в число которых входят монтмориллонит, бейделлит и нонтронит, и триоктаэдрические смектиты, в число которых входят сапонит, гекторит и сауконит. Также используются синтетические смектитовые глины.

В других вариантах осуществления слоистая глина может включать природные или синтетические филлосиликаты, такие как монтмориллонит, нонтронит, бейделлит, бентонит, волконскоит, лапонит, гекторит, сапонит, сауконит, магадит, кеньяит, стивенсит и т.п., а также вермикулит, галлуазит, алюминатоксиды, гидроталькит и т.п. В объем настоящего изобретения также входят комбинации любых из указанных выше вариантов осуществления.

Слоистые глины, описанные выше, можно модифицировать путем интеркалирования или расслаивания с помощью по меньшей мере одного агента, добавки или поверхностно-активного вещества, способного вступать в реакции ионного обмена с анионами, находящимися на поверхностях между слоями слоистого наполнителя, что делает глину более гидрофобной. Агенты, добавки или поверхностно-активные вещества выбирают по их способности вступать в реакции ионного обмена с анионами, находящимися на поверхностях между слоями слоистого наполнителя. Подходящими соединениями являются катионогенные поверхностно-активные вещества, предпочтительно четвертичные аммониевые соединения, в которых по меньшей мере две группы, обладающие большой молекулярной массой, и до двух групп, обладающих низкой молекулярной массой, связаны с азотом.

Согласно изобретению было установлено, что слоистые глины, содержащие бензильные группы, обеспечивают неожиданное улучшение разделения слоев глины в полимере и тем самым улучшают непроницаемость эластомерного нанокомпозита. Таким образом, одна из обладающих низкой молекулярной массой групп, связанных с четвертичной аммониевой группой, представляет собой звено, образованное из бензила. Структуру аммониевой группы можно представить следующим образом:

(R1R2R3R4)N+

где R1 обозначает звено, образованное из бензила, которое может быть или не быть замещенным, где R2 выбран из группы, включающей C1-C26-алкилы, C2-C26-алкены и C3-C26-арилы, и где R3 и R4 являются одинаковыми или разными и независимо выбраны из группы, включающей C9-C26-алкилы, C9-C26-алкены и C9-C26-арилы.

Подходящие четвертичные аммониевые соединения включают, но не ограничиваются только ими, бензилтриалкиламмоний, метилбензилдиалкиламмоний, метилбензил-дигидрированный таллоуаммоний, диметилбензил-гидрированный таллоуаммоний и дибензилдиалкиламмоний.

Нанокомпозиты можно получить по различным методикам, таким как смешивание в эмульсии, смешивание в растворе и смешивание в расплаве. Однако методики получения нанокомпозитов не ограничиваются только ими.

Смешивание в расплаве

Нанокомпозит, предлагаемый в настоящем изобретении, можно получить по методике смешивания полимера в расплаве. Смешивание компонентов можно провести путем объединения полимерных компонентов и глины в форме интеркалята в любом подходящем смешивающем устройстве, таком как смеситель Banbury™, смеситель Brabender™ или, предпочтительно, смеситель/экструдер путем смешивания при температурах, находящихся в диапазоне от 120 до 300°С при воздействии сдвигового усилия, достаточного для расслаивания интеркалированной глины и ее равномерного диспергирования в полимере с образованием нанокомпозита.

Методики с использованием эмульсий

В методике с использованием эмульсий водную взвесь неорганической глины смешивают с полимером, растворенном в растворителе (цемент). Перемешивание должно быть достаточно энергичным, чтобы образовались эмульсии или микроэмульсии. В некоторых вариантах осуществления эмульсии могут образоваться в виде водного раствора или суспензии в растворе в органическом растворителе. Для получения полимерных нанокомпозитов, предлагаемых в настоящем изобретении, можно использовать стандартные методики и оборудование, применяющиеся для изготовления в лабораторном и крупномасштабном производстве, включая периодические и непрерывные технологии.

В некоторых вариантах осуществления нанокомпозит получают способом, включающим: взаимодействие раствора А, включающего воду и по меньшей мере одну слоистую глину, с раствором В, включающим растворитель и по меньшей мере один эластомер; и удаление растворителя и воды их продукта взаимодействия раствора А и раствора В для извлечения нанокомпозита. В некоторых вариантах осуществления эмульсию получают путем перемешивания смеси в смесителе с большим сдвиговым усилием.

В некоторых вариантах осуществления нанокомпозит получают способом, включающим взаимодействие раствора А, включающего воду и по меньшей мере одну слоистую глину, с раствором В, включающим растворитель и по меньшей мере один эластомер, в котором взаимодействие проводят в присутствии эмульгатора или поверхностно-активного вещества.

Эмульсии получают путем воздействия на смесь углеводорода, воды и поверхностно-активного вещества, если оно используется, достаточного сдвигового усилия, такого как создающееся в промышленном смесителе или эквивалентном устройстве, в течение периода времени, достаточного для образования эмульсии, например, обычно в течение нескольких секунд. Эмульсию можно оставить в виде эмульсии, с проведением или без проведения непрерывного или периодического перемешивания или смешивания, с нагреванием или без него или с другим регулированием температуры, в течение периода времени, достаточного для усиления расслаивания глины, составляющего от 0,1 до 100 ч или более в одном варианте осуществления, от 1 до 50 ч в другом варианте осуществления и от 2 до 20 ч в другом варианте осуществления.

Концентрация поверхностно-активного вещества при его использовании является достаточной для образования относительно стабильной эмульсии. Предпочтительно, если количество использующегося поверхностно-активного вещества составляет не менее 0,001 мас.% в пересчете на всю эмульсию, более предпочтительно от примерно 0,001 до примерно 3 мас.% и наиболее предпочтительно от 0,01 до менее 2 мас.%.

Катионогенные поверхностно-активные вещества, использующиеся для получения эмульсий, предлагаемых в настоящем изобретении, включают третичные амины, диамины, полиамины, амины, а также четвертичные аммониевые соединения. Неионогенные поверхностно-активные вещества, использующиеся для получения эмульсий, предлагаемых в настоящем изобретении, включают алкилэтоксилаты, этоксилаты линейных спиртов, алкилглюкозиды, амидэтоксилаты, аминэтоксилаты (например, коко-, таллоу- и олеиламинэтоксилаты), фенолэтоксилаты и нонилфенолэтоксилаты.

Смешивание в растворе

В методике с использованием раствора нанокомпозит получают путем взаимодействия раствора А, включающего углеводородный растворитель и по меньшей мере один слоистый нанонаполнитель или глину, с раствором В, включающим растворитель и по меньшей мере один эластомер, и удаления растворителей из продукта взаимодействия раствора А и раствора В с образованием нанокомпозита.

Слоистый нанонаполнитель может представлять собой слоистую глину, обработанную органическими молекулами, описанными выше. В еще одном варианте осуществления нанокомпозит получают способом, включающим взаимодействие по меньшей мере одного эластомера и по меньшей мере одного слоистого наполнителя в растворителе; и удаление растворителя из продукта взаимодействия с образованием нанокомпозита.

В другом варианте осуществления нанокомпозит получают способом, включающим: взаимодействие по меньшей мере одного эластомера и по меньшей мере одного слоистого наполнителя в смеси растворителей, включающей два растворителя; и удаление смеси растворителей из продукта взаимодействия с образованием нанокомпозита.

В еще одном варианте осуществления нанокомпозит получают способом, включающим: взаимодействие по меньшей мере одного эластомера и по меньшей мере одного слоистого наполнителя в смеси растворителей, включающей по меньшей мере два или большее количество растворителей; и удаление смеси растворителей из продукта взаимодействия с образованием нанокомпозита.

В другом варианте осуществления нанокомпозит получают способом образования продукта взаимодействия, включающим: растворение по меньшей мере одного эластомера и последующее диспергирование по меньшей мере одного слоистого наполнителя в растворителе или смеси растворителей, включающей не менее двух растворителей; и удаление смеси растворителей из продукта взаимодействия с образованием нанокомпозита.

В еще одном варианте осуществления нанокомпозит получают способом образования продукта взаимодействия, включающим: диспергирование по меньшей мере одного слоистого наполнителя и последующее растворение по меньшей мере одного эластомера в растворителе или смеси растворителей, включающей не менее двух растворителей; и удаление смеси растворителей из продукта взаимодействия с образованием нанокомпозита.

В вариантах осуществления, описанных выше, растворители могут содержаться в полученной композиции нанокомпозита в количестве, составляющем от 30 до 99 мас.%, альтернативно от 40 до 99 мас.%, альтернативно от 50 до 99 мас.%, альтернативно от 60 до 99 мас.%, альтернативно от 70 до 99 мас.%, альтернативно от 80 до 99 мас.%, альтернативно от 90 до 99 мас.%, альтернативно от 95 до 99 мас.% в пересчете на полную массу композиции.

Кроме того, в некоторых вариантах осуществления, если при получении композиции нанокомпозита готовят два или большее количество растворителей, каждый растворитель может содержаться в количестве, составляющем от 0,1 до 99,9 об.%, альтернативно от 1 до 99 об.%, альтернативно от 5 до 95 об.% и альтернативно от 10 до 90 об.%, и полный объем всех содержащихся растворителей составляет 100 об.%.

Количество наноглины, включенной в нанокомпозиты, независимо от методики, использующейся для включения глины, должно быть достаточным для того, чтобы обеспечить улучшение механических характеристик или барьерных характеристик нанокомпозита, например прочности на разрыв или проницаемости для кислорода. Количества обычно находятся в диапазоне от 0,5 до 10 мас.% в одном варианте осуществления и от 1 до 5 мас.% в другом варианте осуществления в пересчете на содержание полимера в нанокомпозите. При выражении в частях в пересчете на 100 частей каучука (ЧПК) наноглина может в количестве, составляющем от 1 до 50 ЧПК в одном варианте осуществления, от 5 до 20 ЧПК в другом варианте осуществления, от 5 до 10 ЧПК в другом варианте осуществления и 5 ЧПК или 10 ЧПК в других вариантах осуществления.

Подходящие растворители включают углеводороды, такие как алканы, включая C4-C22-линейные, циклические, разветвленные алканы, алкены, ароматические углеводороды и их смеси. Примеры включают пропан, изобутан, пентан, метилциклопентан, изогексан, 2-метилпентан, 3-метилпентан, 2-метилбутан, 2,2-диметилбутан, 2,3-диметилбутан, 2-метилгексан, 3-метилгексан, 3-этилпентан, 2,2-диметилпентан, 2,3-диметилпентан, 2,4-диметилпентан, 3,3-диметилпентан, 2-метилгептан, 3-этилгексан, 2,5-диметилгексан, 2,2,4,-триметилпентан, октан, гептан, бутан, этан, метан, нонан, декан, додекан, ундекан, гексан, метилциклогексан, циклопропан, циклобутан, циклопентан, метилциклопентан, 1,1-диметилциклопентан, цис-1,2-диметилциклопентан, транс-1,2-диметилциклопентан, транс-1,3-диметилциклопентан, этилциклопентан, циклогексан, метилциклогексан, бензол, толуол, ксилол, орто-ксилол, пара-ксилол, мета-ксилол и их смеси.

В другом варианте осуществления подходящие растворители включают один или большее количество нитрованных алканов, включая С2-С22-нитрованные линейные, циклические или разветвленные алканы. Нитрованные алканы включают, но не ограничиваются только ими, нитрометан, нитроэтан, нитропропан, нитробутан, нитропентан, нитрогексан, нитрогептан, нитрооктан, нитродекан, нитрононан, нитрододекан, нитроундекан, нитроциклометан, нитроциклоэтан, нитроциклопропан, нитроциклобутан, нитроциклопентан, нитроциклогексан, нитроциклогептан, нитроциклооктан, нитроциклодекан, нитроциклододекан, нитроциклоундекан, нитробензол и ди-и тринитропроизводные указанных выше соединений и их смеси.

В другом варианте осуществления подходящие растворители включают по меньшей мере один оксигенат, включая C1-C22-спирты, кетоны, простые эфиры, карбоновые кислоты, сложные эфиры и их смеси. Другие подходящие растворители также описаны в WO 2006/085957.

Также можно использовать галогенированные производные всех указанных выше соединений, такие как хлорированные углеводороды, например, метилхлорид, метиленхлорид, этилхлорид, пропилхлорид, бутилхлорид, хлороформ и их смеси.

В полностью готовых компаундах при использовании методики с применением эмульсии или растворения для смешивания сополимера и наноглины, что дает предварительно смешанный нанокомпозитный эластомер, количество основного эластомера, нанокомпозита выражают в частях в пересчете на 100 частей нанокомпозита (ЧПН). Готовят нанокомпозит, обладающий определенным содержанием глины.

Компаундирующие добавки

Эластомерный нанокомпозит можно смешать с дополнительными компонентами и получить полностью компаундированный эластомер. Возможные дополнительные компоненты включают обычные наполнители, нанонаполнители, технологические добавки и технологические масла, и отверждающие добавки (cure packages).

Обычными эластомерными наполнители являются, например, карбонат кальция, диоксид кремния, неорганическая глина, тальк, диоксид титана и сажа. Можно использовать один или большее количество наполнителей. При использовании в настоящем изобретении диоксид кремния означает любой тип или обладающий любым размером частиц диоксид кремния или другое производное кремниевой кислоты, или кремниевую кислоту, обработанную в растворе, по пирогенной и т.п. методике и обладающую площадью поверхности, включая необработанный, осажденный диоксид кремния, кристаллический диоксид кремния, коллоидный диоксид кремния, силикаты алюминия или кальция, пирогенный диоксид кремния и т.п.

В одном варианте осуществления наполнителем является сажа или модифицированная сажа и комбинации любых из них. В другом варианте осуществления наполнителем является смесь сажи и диоксида кремния. Обычным наполнителем для протекторов и боковин шин является сажа марки, предназначенной для упрочнения, содержащая в количестве, составляющем от 10 до 100 ЧПК в пересчете на смесь, более предпочтительно от 30 до 80 ЧПК в другом варианте осуществления и от 50 до 80 ЧПК в еще одном варианте осуществления.

Сшивающие реагенты, вулканизирующие вещества, отверждающие добавки (cure packages) и методики отверждения

Обычно смеси полимеров, например, использующиеся для изготовления покрышек, являются сшитыми и тем самым улучшаются механические характеристики полимера. Известно, что физические характеристики, рабочие характеристики и долговечность вулканизированной резиновой смеси непосредственно связаны с количеством (плотностью сшивок) и типом сшивок, образовавшихся при реакции вулканизации.

В некоторых вариантах осуществления настоящего изобретения эластомерные композиции и изделия, изготовленные из этих композиций, могут включать по меньшей мере один вулканизирующий или сшивающий реагент, позволяющий эластомеру вулканизироваться в эластомерной композиции. При использовании в настоящем изобретении по меньшей мере одна вулканизирующая упаковка означает любой материал или методику, способную дать каучуку возможность вулканизироваться, как это обычно понимают в промышленности. По меньшей мере одна вулканизирующая упаковка может включать любое и по меньшей мере одно из следующих.

В эластомерных композициях, предлагаемых в настоящем изобретении, предпочтительно используют один или большее количество сшивающих реагентов, в особенности если диоксид кремния является основным наполнителем или содержится в комбинации с другим наполнителем. Подходящие вулканизирующие компоненты включают серу, оксиды металлов, органические соединения и радикальные инициаторы.

Также можно использовать пероксидные вулканизирующие системы или системы вулканизации каучука. Однако, если эластомер объединен с термопластиком с образованием DVA (когда нежелательна сшивка термопластика), то использование вулканизирующего пероксида можно исключить, если термопластичная смола является такой, что присутствие пероксида может вызвать сшивку термопластичной смолы.

Сера является самым распространенным химическим вулканизирующим реагентом для содержащих диен эластомеров. Она существует в виде ромбического 8-членного кольца или в аморфных полимерных формах. Типичная содержащая серу вулканизирующая система содержит ускоритель для активации серы, активатор и замедлитель для содействия регулированию скорости вулканизации. Ускоритель предназначен для регулирования начала и скорости вулканизации и количества и типа образующихся содержащих серу сшивок. Активаторы также можно использовать в комбинации с вулканизирующим средством и ускорителем. Активатор сначала взаимодействует с ускорителями с образованием растворимых в каучуке комплексов, которые затем взаимодействуют с серой с образованием сульфурирующих реагентов. Общие классы активаторов включают амины, диамины, гуанидины, тиомочевины, тиазолы, тиурамы, сульфенамиды, сульфенимиды, тиокарбаматы, ксантаты и т.п. Замедлители можно использовать для задержки начала вулканизации, чтобы предоставить время, достаточное для обработки невулканизированного каучука.

Содержащие галоген эластомеры, такие как предлагаемый в настоящем изобретении галогенированный сополимер изобутилена с п-метилстиролом, можно сшить по реакции с оксидами металлов. Полагают, что оксид металла взаимодействует с галогенидными группами полимера с образованием активного промежуточного продукта, который затем вступает в реакцию с образованием углерод-углеродных связей. Галогениды металлов выделяются в виде побочного продукта и могут выступать в качестве автокатализаторов этой реакции. Обычные вулканизирующие средства включают ZnO, CaO, MgO, Al2O3, CrO3, FeO, Fe2O3 и NiO. Эти оксиды металлов можно использовать по отдельности или вместе с соответствующим комплексом металла с жирной кислотой (например, стеаратами Zn, Ca, Mg и Al) или со стеариновой кислотой и соединением серы или алкилпероксидом. Более предпочтительно, если связывающий реагент может представлять собой бифункциональный органосилановый сшивающий реагент. "Органосилановый сшивающий реагент" представляет собой любой связанный с силаном наполнитель и/или активатор сшивки, и/или силановый упрочняющий реагент, известный специалистам в данной области техники, включая, но не ограничиваясь только ими, винилтриэтоксисилан, винилтрис-(бета-метоксиэтокси)силан, метакрилоилпропилтриметоксисилан, гамма-аминопропилтриэтоксисилан (продающийся под названием А1100 фирмой Witco), гамма-меткаптопропилтриметоксисилан (А189, выпускающийся фирмой Witco) и т.п. и их смеси. В одном варианте осуществления используют бис-(3-триэтоксисилилпропил)тетрасульфид (продающийся под названием "Si69").

Механизм ускоренной вулканизации эластомеров включает сложные взаимодействия вулканизирующего средства, ускорителя, активаторов и полимеров. Идеально, если все имеющееся вулканизирующее средство расходуется на образование эффективных сшивок, которые соединяют две полимерные цепи и повышают общую прочность полимерной матрицы. В данной области техники известны многочисленные ускорители и они включают, но не ограничиваются только ими, следующие: стеариновую кислоту, дифенилгуанидин, тетраметилтиурамдисульфид, 4,4'-дитиодиморфолин, тетрабутилтиурамдисульфид, бензотиазилдисульфид, дигидрат динатриевой соли гексаметилен-1,6-бистиосульфата (продающийся под названием DURALINK™ HTS фирмой Flexsys), 2-морфолинотиобензотиазол (MBS или MOR), смеси, содержащие 90% MOR и 10% MBTS (MOR 90), N-трет-бутил-2-бензотиазолсульфенамид и N-оксидиэтилентиокарбамил-N-оксидиэтиленсульфонамид, 2-этил гексаноат цинка и тиомочевины.

Эластомерные композиции обычно содержат другие компоненты и добавки, обычно использующиеся в каучуковых смесях, такие как эффективные количества других не изменяющих свою окраску и не вызывающих изменение окраски технологических добавок, являющихся технологическими добавками масел, пигментов, антиоксидантов и/или веществ, защищающих от озонирования.

Вторичные эластомеры

В одном варианте осуществления эластомерный нанокомпозит, рассмотренный выше, может быть единственным эластомерным компонентом компаунда; тем самым обеспечивая все указанные выше преимущества. Альтернативно, в других вариантах осуществления сополимер, предлагаемый в настоящем изобретении, можно смешать с другим/вторичным эластомерным полимером и получить компаунд, обладающий другими желательными свойствами или характеристиками.

Примеры других эластомерных полимеров или универсальных каучуков включают натуральные каучуки (NR), полибутадиеновый каучук (BR), полиизопреновый каучук (IR), каучук из сополимера стирола с бутадиеном (SBR), каучук из сополимера изопрена с бутадиеном (IBR), стирол-изопрен-бутадиеновый каучук (SIBR), этилен-пропиленовый каучук (ЕРМ), этилен-пропилен-диеновый каучук (EPDM) и их смеси.

При смешивании в компаунде эластомер, предлагаемый в настоящем изобретении, по отдельности или в виде смеси разных эластомеров (т.е. реакторных смесей, физических смесей, таких как полученные смешиванием в расплаве), может находиться в композиции в количестве, составляющем от 10 до 90 ЧПК в одном варианте осуществления, от 10 до 80 ЧПК в другом варианте осуществления, от 30 до 70 ЧПК в еще одном варианте осуществления, от 40 до 60 ЧПК в еще одном варианте осуществления, от 5 до 50 ЧПК в еще одном варианте осуществления, от 5 до 40 ЧПК в еще одном варианте осуществления, от 20 до 60 ЧПК в еще одном варианте осуществления и от 20 до 50 ЧПК в еще одном варианте осуществления, и выбранный вариант осуществления зависит от предполагаемого конечного применения композиции.

Такие вторичные каучуки могут находиться в конечной композиции в количествах, находящихся в диапазоне от 5 до 90 ЧПК. Для обеспечения большей непроницаемости использование в эластомерной смеси полимеров, обладающих меньшей проницаемостью, ограничивается небольшими количествами, т.е. составляющими менее 50 ЧПК.

Применение в промышленности

Эластомерный нанокомпозит, полученный в контексте настоящего изобретения, предпочтительно характеризуется скоростью проникновения кислорода, равной 125 мм.см3/[м2.сутки] при 40°С или менее, при определении для вулканизированных композиций нанокомпозитов или изделий, описанных в настоящем изобретении. Альтернативно, скорость проникновения кислорода равна 120 мм.см3/[м2.сутки] при 40°С или менее, 110 мм.см3/[м2.сутки] при 40°С или менее, 100 мм.см3/[м2.сутки] при 40°С или менее, 90 мм.см3/[м2.сутки] при 40°С или менее или 80 мм.см3/[м2.сутки] при 40°С или менее при определении для вулканизированных компаундов нанокомпозитов, описанных в настоящем изобретении.

Проницаемость для газа или проницаемость мембраны, такой как герметизирующий слой покрышки, включает три разных процесса. Во-первых, молекулы газа должны растворяться с одной стороны мембраны, затем диффундировать через мембрану или герметизирующий слой на противолежащую сторону, где концентрация газа ниже, скорость зависит от величины градиента диффузии, и затем испаряться или диспергироваться в соседнем компоненте шины или в другой среде. Размеры молекул азота и кислорода равны 2,9 и 3,1 Å соответственно; для величин энергии активации диффузии приводят значения, равные 49,8 и 50,6 кДж/моль для кислорода и азота соответственно. Эти значения ясно показывают, что кислород диффундирует легче азота и что проницаемость для кислорода больше, чем для азота.

Проницаемость для кислорода определяли с помощью прибора MOCON OxTran Model 2/61. Единицей измерения является см3.мм/[м2.сутки.мм рт. ст.]. Обычно методика заключается в следующем: тонкую пленку или образцы каучука закрепляли в диффузионных ячейках, которые продували для удаления остаточного кислорода с помощью газа-носителя, не содержащего кислорода. Газ-носитель направляли на сенсор и процедуру продолжали, пока концентрация кислорода не становилась стабильно равной нулю. Затем с наружной стороны камеры с диффузионными ячейками подавали кислород или воздух. Кислород, диффундирующий через пленку внутрь камеры, направляли на сенсор, с помощью которого измеряли скорость диффузии кислорода.

Проницаемость определяли по следующей методике. Тонкие невулканизированные исследуемые образцы, взятые из образцов композиций, закрепляли в диффузионных ячейках и кондиционировали на масляной бане при 65°С. Для определения проницаемости образца для воздуха регистрировали время, необходимое для проникновения через данный образец. Исследуемыми образцами являлись круглые пластинки диаметром 12,7 см и толщиной 0,38 мм. Погрешность (2σ) определения проницаемости для воздуха составляла ±0,245 (×108) единиц.

Примеры

Исследования в примерах проведены для определения характеристик нанокомпозитов, полученных в соответствии с раскрытым изобретением.

Нанокомпозит 1: 10,2 г слоистой глины, содержащей поверхностно-активное вещество метилбензилдиалкиламмоний, добавляли к 150 г цемента - бромированного сополимера изобутилена с п-метилстиролом (BIMS) (20,4 мас.% раствор в гексанах). Сополимер содержал 10 мас.% взвеси пара-метилстирола (ПМС) и 0,85 мол.% бромированного пара-метилстирола (BrPMS). Взвесь глины в полимерном цементе перемешивали в течение 10 мин при температуре окружающей среды и добавляли еще 340 г сополимерного цемента (20,4 мас.% раствор в гексане). Перемешивание продолжали при температуре окружающей среды в течение 50 мин. Продукт осаждали путем добавления в полимерный цемент 2000 мл изопропилового спирта. Продукт получали путем отгонки с паром для удаления растворителей и сушили в вакуумном сушильном шкафу при 80°С в течение 16 ч.

Нанокомпозит 2: 10,2 г слоистой глины, содержащей поверхностно-активное вещество метилбензилдиалкиламмоний, добавляли к 490 г BIMS цемента (сополимер: 10 мас.% ПМС и 0,85 мол.% BrPMS / 20,4 мас.% раствор в гексанах). Взвесь глины в полимерном цементе перемешивали в течение 60 мин при температуре окружающей среды. Продукт осаждали путем добавления в полимерный цемент 2000 мл изопропилового спирта. Продукт получали путем отгонки с паром для удаления растворителей и сушили в вакуумном сушильном шкафу при 80°С в течение 16 ч.

Нанокомпозит 3: 9,3 г слоистой глины, содержащей поверхностно-активное вещество метилбензилдиалкиламмоний, добавляли к 150 мл гексанов. Взвесь глины перемешивали в течение 10 мин при температуре окружающей среды и затем добавляли к 490 г BIMS цемента (сополимер: 10 мас.% ПМС и 0,85 мол.% BrPMS / 20,4 мас.% раствор в гексанах) и 500 мл изогексана. Перемешивание проводили при температуре окружающей среды в течение 50 мин. Продукт осаждали путем добавления в полимерный цемент 2000 мл изопропилового спирта. Продукт получали путем отгонки с паром для удаления растворителей и сушили в вакуумном сушильном шкафу при 80°С в течение 16 ч.

Нанокомпозит 4: В облицованный стеклом реактор объемом 378,5 л помещали 149,2 кг BIMS цемента (сополимер: 10 мас.% ПМС и 0,85 мол.% BrPMS / 21 мас.% раствор в гексане) и 90,8 л изогексана. Затем добавляли 3325 г слоистой глины, содержащей поверхностно-активное вещество метилбензилдиалкиламмоний, в реактор подавали азот при избыточном давлении, равном 10 фунт-сила/дюйм2, и нагревали при 50°С. Содержимое реактора прокачивали по замкнутой системе и перемешивали при 50°С в течение 3,5 ч и время оборота содержимого реактора составляло примерно 7 мин. Через 3 ч реактор охлаждали до температуры окружающей среды. Полимерный цемент переносили в отпарную колонну и растворитель удаляли путем отгонки с паром. Полученный продукт сушили с помощью обезвоживающего экспеллера и осушающего экструдера.

Нанокомпозит 5: В облицованный стеклом реактор объемом 2839 помещали 833 кг BIMS цемента (сополимер: 10 мас.% ПМС и 0,85 мол.% BrPMS / 21 мас.% раствор в гексане) и 253,6 л изогексана. В облицованный стеклом реактор объемом 378,5 л помещали 18,915 г слоистой глины, содержащей поверхностно-активное вещество метилбензилдиалкиламмоний, и 253,6 л изогексана. В реактор объемом 378,5 л подавали азот при избыточном давлении, равном 10 фунт-сила/дюйм2, и нагревали при 50°С. Содержимое реактора прокачивали по замкнутой системе и перемешивали при 50°С в течение 5 ч и время оборота содержимого реактора составляло примерно 7 мин. Через 5 ч взвесь глины перекачивали в реактор объемом 750 галлонов. Содержимое реактора прокачивали по замкнутой системе при температуре окружающей среды в течение 12 ч. Через 12 ч полимерный цемент переносили в отпарную колонну и растворитель удаляли путем отгонки с паром. Полученный продукт сушили с помощью обезвоживающего экспеллера и осушающего экструдера.

Сравнительный нанокомпозит 6: 9,8 г органической глины, содержащей поверхностно-активное вещество диметилбензилалкиламмоний (Cloisite 10A™, выпускающийся фирмой Southern Clay Products, Gonzales, TX USA) добавляли к 200 г BIMS цемента (сополимер: 10 мас.% ПМС и 0,85 мол.% BrPMS / 20,4 мас.% раствор в гексане). Взвесь глины в полимерном цементе перемешивали в течение 10 мин при температуре окружающей среды с помощью смесителя с большим сдвиговым усилием и добавляли еще 290 г BIMS цемента (20,4 мас.% раствор в гексане). Перемешивание продолжали при температуре окружающей среды в течение 50 мин. Продукт осаждали путем добавления к цементной смеси 2000 мл изопропилового спирта. Продукт получали путем отгонки с паром для удаления растворителя и сушили в вакуумном сушильном шкафу при 80°С в течение 16 ч.

Сравнительный нанокомпозит 7: 9,7 г органической глины, содержащей поверхностно-активное вещество диметилдиталлоуаммоний (Cloisite 20A™, выпускающийся фирмой Southern Clay Products, Gonzales, TX USA), добавляли к 200 г BIMS цемента (сополимер: 10 мас.% ПМС и 0,85 мол.% BrPMS / 20,4 мас.% раствор в гексане). Взвесь глины в полимерном цементе перемешивали в течение 10 мин при температуре окружающей среды с помощью смесителя с большим сдвиговым усилием и добавляли еще 290 г BIMS цемента (20,4 мас.% раствор в гексане). Перемешивание продолжали при температуре окружающей среды в течение 50 мин. Продукт осаждали путем добавления к цементной смеси 2000 мл изопропилового спирта. Продукт получали путем отгонки с паром для удаления растворителя и сушили в вакуумном сушильном шкафу при 80°С в течение 16 ч.

Сравнительный нанокомпозит 8: 100 г BIMS (сополимер: 10 мас.% ПМС и 0,85 мол.% BrPMS) растворяли в 1200 мл циклогексена в реакторе объемом 2 л. Полимерный цемент нагревали при 75°С. 3,0 г Бис(2-гидроксиэтил)кокоалкиламина и 5,0 г органической глины, содержащей поверхностно-активное вещество диметилдиталлоуаммоний (Cloisite 6A, выпускающийся фирмой Southern Clay Products, Gonzales, TX USA) перемешивали с циклогексеном и добавляли в реактор. Реакционную смесь выдерживали при 75°С в течение 3 ч. Продукт осаждали путем добавления в полимерный цемент 2000 мл изопропилового спирта. Полученный продукт сушили в вакуумном сушильном шкафу при 60°С в течение 24 ч.

Сравнительный нанокомпозит 9: В реактор объемом 2 л помещали 1200 мл толуола и 12 г органической глины, содержащей поверхностно-активное вещество диметилдиталлоуаммоний (Cloisite 20A, выпускающийся фирмой Southern Clay Products, Gonzales, TX USA). После того, как глина была хорошо диспергирована в растворителе, в реактор при перемешивании добавляли 150 г BIMS (сополимер: 10 мас.% ПМС и 0,85 мол.% BrPMS). Затем полимер растворяли, цемент нагревали при 70°С и выдерживали при 70°С в течение 2 ч. Продукт собирали в большой бак и растворитель выпаривали в вытяжном шкафу. Полученный продукт сушили в вакуумном сушильном шкафу при 70°С в течение 24 ч.

Сравнительный нанокомпозит 10: В облицованный стеклом реактор объемом 378,5 л помещали 15,87 кг BIMS (сополимер: 10 мас.% ПМС и 0,85 мол.% BrPMS) и 127 кг циклогексена. Содержимое реактора перемешивали при температуре окружающей среды в течение 24 ч до растворения полимера. 160 г Бис(2-гидроксиэтил)кокоалкиламина и 635 г органической глины (Cloisite 6A™, выпускающийся фирмой Southern Clay Products, Gonzales, TX USA), содержащей поверхностно-активное вещество диметилдиталлоуаммоний, перемешивали с 2000 мл циклогексена и затем добавляли в реактор. Температуру повышали до 75°С и реакционную смесь выдерживали при 75°С в течение 2 ч. Через 2 ч реактор охлаждали до температуры окружающей среды. Полимерный цемент переносили в отпарную колонну и растворитель удаляли путем отгонки с паром. Полученный полимер сушили с помощью обезвоживающего экспеллера и осушающего экструдера..

Образцы компаундов получали с использованием указанных выше нанокомпозитов, предлагаемых в настоящем изобретении, и сравнительного нанокомпозита. Для получения каждого образца использовали следующие ингредиенты: 106 частей в пересчете на 100 частей каучука (ЧПК) нанокомпозита, 60,0 ЧПК N660 сажи, 1,0 ЧПК стеариновой кислоты, 1,0 ЧПК оксид цинка и 1,0 ЧПК MBTS вулканизирующего средства. При использовании 106 ЧПК нанокомпозита получали 100 ЧПК эластомерного сополимера и 6 ЧПК глины. Образцы получали путем перемешивания 36 г нанокомпозита с 20 г сажи в смесителе Brabender™ при 135°С и при 60 об/мин в течение 7 мин. Добавляли вулканизирующие средства, 33 г стеариновой кислоты, 0,33 г оксида цинка, и 0,33 г MBTS и смеситель действовал при 45°С и 40 об/мин в течение 4 мин. Образцы нанокомпаунда вулканизировали при 170°С. Вырезали образцы для исследования проницаемости с помощью прибора Mocon. Скорость проникновения определяли с помощью прибора Mocon OX TRAN 2/61 при 40°С. Скорости проникновения приведены в представленной ниже таблице 1.

Как видно из приведенных выше данных, скорости проникновения для образцов, предлагаемых в настоящем изобретении, значительно меньше, чем для образцов сравнительных примеров. Если не ограничиваться какой-либо теорией, то можно полагать, что конкретная комбинация одного звена, образованного из бензила, и по меньшей мере двух звеньев, образованных из длинной цепи в четвертичном амине, обеспечивает улучшенную дисперсию в углеводородном растворителе. Улучшенная дисперсия приводит к большему расслаиванию и диспергированию глины в растворе сополимера.

Для определения характеристик нанокомпозита при его использовании в качестве барьера нанокомпозиты, полученные в примере 4, дополнительно исследованы при их использовании в качестве компаундов для герметизирующих слоев покрышек и проведено сопоставление с компаундами для герметизирующих слоев покрышек на основе бромбутила, компаундами для герметизирующих слоев покрышек на основе BIMS и герметизирующими слоями покрышек с использованием различных нанокомпозитов BIMS. Составы и основные характеристики приведены в представленной ниже таблице 2.

2 Обладающий высокой вязкостью по Муни бромированный бутильный каучук; выпускается фирмой ExxonMobil Chemical Co., Houston Tx.

3 10 мас.% ПМС и 0,85 мол.% BrPMS.

4 STRUKTOL™ 40 MS; алифатически-ароматически-нафтеновая смола; выпускается фирмой Struktol Co. of America, Stow, ОН.

5 SP-1068; выпускается фирмой SI Group, Schenectady, NY.

6 Дисульфид 2-меркаптобензотиазола; выпускается фирмой R.T.Vanderbilt (Norwalk, CT) или Elastochem (Chardon, ОН).

Средняя скорость проникновения, приведенная в таблице 2, является средним значением нескольких скоростей проникновения, определенных для каждого компаунда.

Композиция, приготовленная с использованием нанокомпозита, полученного в примере 4, характеризуется намного меньшими скоростями проникновения, чем сравнительные композиции - включая C4, которая содержит сопоставимое количество наноглины (10 ЧПК) и содержит базовый полимер BISM. Это дополнительно указывает на то, что конкретная глина, содержащая бензил и заместители с длинной цепью, обеспечивает значительно уменьшенную проницаемость композиции нанокомпозита.

В соответствии с этим настоящее изобретение включает следующие варианты осуществления:

А. Нанокомпозит, включающий по меньшей мере один сополимер и по меньшей мере один нанонаполнитель:

сополимер, включающий звенья, образованные из изоолефинов, содержащих от 4 до 7 атомов углерода, и мультиолефинов; и

нанонаполнитель, включающий поверхностно-активное вещество, где

поверхностно-активное вещество обладает структурой (R1R2R3R4)N+, в которой R1 обозначает звено, образованное из бензила, которое может быть или не быть замещенным, в которой R2 выбран из группы, включающей C1-C26-алкилы, C2-C26-алкены и C3-C26-арилы, и в которой R3 и R4 являются одинаковыми или разными и независимо выбраны из группы, включающей C9-C26-алкилы, C9-C26-алкены и C9-C26-арилы.

В. Нанокомпозит, предлагаемый в варианте осуществления А, в котором сополимер галогенирован хлором или бромом.

С. Нанокомпозит, предлагаемый в варианте осуществления А или В, в котором сополимер обладает в основном однородным составом и содержит от примерно 8 до примерно 12 мас.% алкилстирольных фрагментов и от примерно 1,1 до примерно 1,5 мас.% галогена и где указанный сополимер характеризуется отношением Mw/Mn, составляющим менее примерно 6.

D. Нанокомпозит, предлагаемый в варианте осуществления С, в котором алкилстиролом является пара-метилстирол и изоолефином является изобутилен.

Е. Нанокомпозит, предлагаемый в варианте осуществления С или D, в котором алкилстирол функционализирован галогеном и таким образом функционализировано до 25 мол.% алкилстирола.

F. Нанокомпозит, предлагаемый в варианте осуществления Е, в котором от 10 до 25 мол.% алкилстирола функционализировано галогеном.

G. Нанокомпозит, предлагаемый в любом из вариантов осуществления A-F, в котором нанокомпозит смешивают со вторичным полимером с получением компаунда, компаунд содержит от 5 до 90 ЧПК нанокомпозита.

H. Нанокомпозит, предлагаемый в варианте осуществления G, в котором вторичный полимер выбран из группы, включающей натуральные каучуки, полибутадиеновый каучук, полиизопреновый каучук, каучук из сополимера стирола с бутадиеном, каучук из сополимера изопрена с бутадиеном, стирол-изопрен-бутадиеновый каучук, этилен-пропиленовый каучук,этилен-пропилен-диеновый каучук и их смеси.

I. Нанокомпозит, предлагаемый в любом из вариантов осуществления А-Н, в котором нанокомпозит смешан по меньшей мере с одним компонентом, выбранным из группы, включающей наполнители, являющиеся технологическими добавками масла и отверждающие добавки (cure packages).

J. Нанокомпозит, предлагаемый в любом из вариантов осуществления А-I, в котором нанокомпозит смешивают с термопластичным полимером, выбранным из группы, включающей полиамиды, полиимиды, поликарбонаты, сложные полиэфиры, полисульфоны, полилактоны, полиацетали, сополимеры акрилонитрил-бутадиен-стирол, полифениленоксид, полифениленсульфид, полистирол, сополимеры стирол-акрилонитрил, сополимеры стирол-малеиновый ангидрид, ароматические поликетоны, поли(фениленовый эфир) и их смеси.

К. Нанокомпозит, предлагаемый в варианте осуществления J, в котором нанокомпозит и термопластичный полимер динамически совместно вулканизируют при условиях большого сдвигового усилия, при которых нанокомпозит диспергируется в термопластичном полимере в виде тонкоизмельченных частиц.

L. Нанокомпозит, предлагаемый в любом из вариантов осуществления А-К, в котором нанонаполнитель представляет собой по меньшей мере один силикат и выбран из группы, включающей монтмориллонит, нонтронит, бейделлит, бентонит, волконскоит, лапонит, гекторит, сапонит, сауконит, магадит, кеньяит, стивенсит, вермикулит, галлуазит, алюминатоксиды и гидроталькит.

М. Нанокомпозит, предлагаемый в любом из вариантов осуществления А-L, в котором четвертичное аммониевое поверхностно-активное вещество выбрано из группы, включающей бензилтриалкиламмоний, метилбензилдиалкиламмоний, метилбензил-дигидрированный таллоуаммоний, диметилбензил-гидрированный таллоуаммоний и дибензилдиалкиламмоний.

N. Способ получения нанокомпозита. Нанокомпозит включает по меньшей мере один сополимер и по меньшей мере один нанонаполнитель, способ включает:

a) растворение сополимера в растворе, сополимер включает звенья, образованные из изоолефинов, содержащих от 4 до 7 атомов углерода, и мультиолефин, в котором раствор выбран из группы, включающей растворитель, смесь растворителей или эмульсию, состоящую из водной фазы и несмешивающейся неводной фазы;

b) добавление нанонаполнителя к раствору, нанонаполнитель включает поверхностно-активное вещество, где поверхностно-активное вещество обладает структурой (R1R2R3R4)N+, в которой R1 обозначает звено, образованное из бензила, которое может быть или не быть замещенным, в которой R2 выбран из группы, включающей C1-C26-алкилы, C2-C26-алкены и C3-C26-арилы, и в которой R3 и R4 являются одинаковыми или разными и независимо выбраны из группы, включающей C9-C26-алкилы, C9-C26-алкены и C9-C26-арилы; и

c) выделение нанокомпозита из раствора.

О. Способ, предлагаемый в варианте осуществления N, в котором нанонаполнитель добавляют ко второму раствору до добавления нанонаполнителя к раствору, содержащему сополимер, в котором второй раствор выбран из группы, включающей растворитель, смесь растворителей или эмульсию, состоящую из водной фазы и несмешивающейся неводной фазы.

Композиции, включающие нанокомпозиты, предлагаемые в настоящем изобретении, можно подвергнуть экструзии, компрессионному формованию, формованию с раздувом, инжекционному формованию и ламинированию с получением изделий различной формы, включая волокна, пленки, ламинаты, слоистые материалы, промышленные детали, такие как автомобильные детали, корпуса электроприборов, потребительские продукты, упаковочные материалы и т.п.

Композиции нанокомпозитов, описанные выше, можно использовать для изготовления воздухонепроницаемых мембран, таких как герметизирующие слои покрышек, боковины покрышек, протекторы, баллоны и т.п., использующиеся при производстве покрышек. Технологии и оборудование, использующиеся для изготовления герметизирующих слоев покрышек и покрышек, хорошо известны в данной области техники. Настоящее изобретение не ограничивается каким-либо конкретным способом изготовления изделий, таких как герметизирующие слои покрышек или покрышки. В частности, нанокомпозиты применимы в композициях, использующихся в изделиях, предназначенных для использования в различных покрышках, таких как покрышки для грузовых автомобилей, покрышки для автобусов, покрышки для легковых автомобилей, покрышки для мотоциклов, покрышки для внедорожных условий, покрышки для самолетов и т.п.

В других случаях эластомерные композиции, включающие нанокомпозит, можно использовать в воздушных подушках, пневматических рессорах, пневмобаллонах, шлангах, корпусах аккумуляторов и лентах, такие как конвейерные ленты или автомобильные ремни. Они применимы в формованных резиновых изделиях и широко применимы в автомобильных амортизаторах подвески, держателях автомобильных выхлопных труб и опорах кузовов.

Кроме того, эластомерные композиции, включающие нанокомпозит, также можно использовать в качестве клеев, замазок, герметиков и глазировочных компаундов. Их также можно использовать: в качестве пластификаторов в композициях резин; в качестве компонентов для композиций, которые перерабатывают в растягивающиеся пленки; в качестве диспергирующих средств для смазывающих веществ; и для консервирования и материалов для заполнения электрических кабелей.

Все приоритетные документы, патенты, публикации и заявки на патенты, методики испытаний (такие, как методики ASTM) и другие документы, цитированные в настоящем изобретении, полностью включены в настоящее изобретение в качестве ссылки в той степени, в которой такое раскрытие не противоречит настоящему изобретению, и для всех случаев, для которых разрешено такое включение. Если в настоящем изобретении указаны верхние предельные числовые значения и нижние предельные числовые значения, то включены диапазоны от любого нижнего предельного значения до любого верхнего предельного значения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛАСТОМЕРНЫЕ НАНОКОМПОЗИТЫ, НАНОКОМПОЗИТНЫЕ КОМПОЗИЦИИ И СПОСОБЫ ИХ ПРОИЗВОДСТВА | 2011 |

|

RU2576596C2 |

| ЭЛАСТОМЕРНЫЕ НАНОКОМПОЗИТЫ, НАНОКОМПОЗИТНЫЕ КОМПОЗИЦИИ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2011 |

|

RU2592537C2 |

| ПРИВИТЫЕ ПОЛИМЕРЫ, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ДИСПЕРГИРОВАНИЯ ГРАФЕНА И ГРАФИТА | 2018 |

|

RU2759546C2 |

| Эластомерный композит с наполнителем и способ регулирования размера крупинок композита | 2013 |

|

RU2643557C2 |

| НАНОКОМПОЗИТЫ ФУНКЦИОНАЛИЗОВАННЫЙ ПОЛИМЕР ИЗОБУТИЛЕНА-НЕОРГАНИЧЕСКАЯ ГЛИНА И СПОСОБ С ИСПОЛЬЗОВАНИЕМ ВОДНО-ОРГАНИЧЕСКОЙ ЭМУЛЬСИИ | 2006 |

|

RU2430118C2 |

| ГРАФИТСОДЕРЖАЩИЕ НАНОКОМПОЗИТЫ | 2009 |

|

RU2519403C2 |

| ЭЛАСТОМЕРНЫЕ НАНОКОМПОЗИТЫ, ВКЛЮЧАЮЩИЕ ИЗОБУТИЛЕНОВЫЕ И ПОЛИФУНКЦИОНАЛЬНЫЕ ОЛИГОМЕРЫ | 2006 |

|

RU2430122C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКОМПОЗИТОВ В РАЗДЕЛЬНЫХ ПОТОКАХ | 2006 |

|

RU2421486C2 |

| НАНОКОМПОЗИТЫ С НИЗКОЙ ПРОНИЦАЕМОСТЬЮ | 2002 |

|

RU2346961C1 |

| МОДИФИЦИРОВАННЫЕ СЛОИСТЫЕ НАПОЛНИТЕЛИ И ИХ ПРИМЕНЕНИЕ ПРИ ПРИГОТОВЛЕНИИ НАНОКОМПОЗИТОВ | 2005 |

|

RU2391366C2 |

Изобретение относится к эластомерному нанокомпозиту на основе C4-C7-изоолефина, обладающего улучшенными рабочими характеристиками и характеристиками смешивания. Нанокомпозит содержит сополимер, образованный из по меньшей мере одного C4-C7-изоолефинового мономера и мультиолефинового мономера, и нанонаполнитель, содержащий смектитовую глину с поверхностно-активным веществом. При этом поверхностно-активное вещество обладает структурой (R1R2R3R4)N+, в которой R1 обозначает звено, образованное из бензила, которое может быть или не быть замещенным, в которой R2 выбран из группы, включающей C1-C26-алкилы, C2-C26-алкены и C3-C26-арилы, и в которой R3 и R4 являются одинаковыми или разными и независимо выбраны из группы, включающей C9-C26-алкилы, C9-C26-алкены и C9-C26-арилы. Полученные нанокомпозиты обладают улучшенными механическими и барьерными характеристиками при использовании в изделиях, для которых необходима непроницаемость, таких как герметизирующие слои покрышек, камеры, диафрагмы вулканизатора шин, шланги, медицинские пробки, непроницаемые листы и другие аналогичные изделия. 12 з.п. ф-лы, 2 табл., 10 пр.

1. Нанокомпозит, включающий по меньшей мере один сополимер и по меньшей мере один нанонаполнитель:

сополимер, включающий от 85 до 99,5 мас.% звеньев, образованных из изоолефинов, содержащих от 4 до 7 атомов углерода, и от 0,5 до 15 мас.% звеньев, образованных из мультиолефинов; и

нанонаполнитель, включающий смектитовую глину с поверхностно-активным веществом, в котором поверхностно-активное вещество обладает структурой (R1R2R3R4)N+, в которой R1 обозначает звено, образованное из бензила, которое может быть или не быть замещенным, в которой R2 выбран из группы, включающей C1-C26-алкилы, C2-C26-алкены и C3-C26-арилы, и в которой R3 и R4 являются одинаковыми или разными и независимо выбраны из группы, включающей C9-C26-алкилы, C9-C26-алкены и C9-C26-арилы.

2. Нанокомпозит по п. 1, в котором сополимер галогенирован хлором или бромом.

3. Нанокомпозит по п. 1 или 2, в котором сополимер обладает в основном однородным составом и содержит от примерно 8 до примерно 12 мас.% алкилстирольных фрагментов и от примерно 1,1 до примерно 1,5 мас.% галогена и в котором указанный сополимер характеризуется молекулярно-массовым распределением (Mw/Mn), составляющим менее примерно 6.

4. Нанокомпозит по п. 3, в котором алкилстиролом является пара-метилстирол и изоолефином является изобутилен.

5. Нанокомпозит по п. 3, в котором алкилстирол функционализирован галогеном и таким образом функционализировано до 25 мол.% алкилстирола.

6. Нанокомпозит по п. 3, в котором от 10 до 25 мол.% алкилстирола функционализовано галогеном.

7. Нанокомпозит по п. 1, в котором нанокомпозит смешан со вторым полимером с получением компаунда, компаунд содержит от 5 до 90 м.ч./100 м.ч. нанокомпозита.

8. Нанокомпозит по п. 7, в котором второй полимер выбран из группы, включающей натуральные каучуки, полибутадиеновый каучук, полиизопреновый каучук, каучук из сополимера стирола с бутадиеном, каучук из сополимера изопрена с бутадиеном, стирол-изопрен-бутадиеновый каучук, этилен-пропиленовый каучук, этилен-пропилен-диеновый каучук и их смеси.

9. Нанокомпозит по п. 1, в котором нанокомпозит смешан по меньшей мере с одним компонентом, выбранным из группы, включающей наполнители, технологические масла и отверждающие добавки (cure packages).

10. Нанокомпозит по п. 1, в котором нанокомпозит смешан с термопластичным полимером, выбранным из группы, включающей полиамиды, полиимиды, поликарбонаты, сложные полиэфиры, полисульфоны, полилактоны, полиацетали, сополимеры акрилонитрил-бутадиен-стирол, полифениленоксид, полифениленсульфид, полистирол, сополимеры стирол-акрилонитрил, сополимеры стирол-малеиновый ангидрид, ароматические поликетоны, поли(фениленовый эфир) и их смеси.

11. Нанокомпозит по п. 10, в котором нанокомпозит и термопластичный полимер динамически совместно вулканизируют при условиях большого сдвигового усилия, при которых нанокомпозит диспергируется в термопластичном полимере в виде тонкоизмельченных частиц.

12. Нанокомпозит по п. 1, в котором нанонаполнитель представляет собой по меньшей мере один силикат и выбран из группы, включающей монтмориллонит, нонтронит, бейделлит, бентонит, волконскоит, лапонит, гекторит, сапонит, сауконит, магадит, кеньяит, стивенсит, вермикулит, галлуазит, алюминатоксиды и гидротальцит.

13. Нанокомпозит по п. 1 или 12, в котором четвертичное аммониевое поверхностно-активное вещество выбрано из группы, включающей бензилтриалкиламмоний, метилбензилдиалкиламмоний, метилбензил-дигидрированный таллоуаммоний, диметилбензил-гидрированный таллоуаммоний и дибензилдиалкиламмоний.

| Колосоуборка | 1923 |

|

SU2009A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| RU 2008105626 A, 27.08.2009 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| НАНОКОМПОЗИТЫ С НИЗКОЙ ПРОНИЦАЕМОСТЬЮ | 2002 |

|

RU2346961C1 |

Авторы

Даты

2015-08-27—Публикация

2010-11-30—Подача