ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к защите против окисления деталей из композитного материала, содержащего углерод, в частности - деталей из термоструктурного композитного материала, содержащего армирование в виде углеродных волокон, уплотненных матриксом, по меньшей мере, частично состоящим из углерода.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Термоструктурные композитные материалы характеризуются хорошими механическими свойствами и способностью сохранять их при высоких температурах. Тем не менее, в окислительной среде эта способность сохранять хорошие механические свойства при высокой температуре зависит от наличия эффективной защиты против окисления. Действительно, при некоторых способах получения таких материалов они неизбежно обладают остаточной внутренней пористостью, обеспечивающей доступ кислорода, содержащегося в окружающей среде, внутрь материала.

Кроме того, в некоторых прикладных задачах, более конкретно - при производстве тормозных дисков из углерод-углеродного (С/С) композитного материала, используемых в авиационной промышленности, защита против окисления должна сохранять свою эффективность в присутствии катализаторов окисления (присутствующих в средствах против обледенения, используемых на взлетно-посадочных полосах), а также в присутствии влаги (посадка и рулежка по влажным взлетно-посадочным полосам).

Хорошо известно использование с этой целью защитных средств на основе фосфата алюминия или (чаще) на основе фосфатов металлов, по отдельности или в комбинации, например, фосфатов алюминия и цинка. Осаждение их на деталях, подлежащих защите, по-видимому, зависит от количественных и пространственных характеристик, например защитную композицию не наносят на определенные участки деталей, такие как трущиеся поверхности тормозных дисков, где присутствие защитной композиции может повлиять на трибологические свойства. Предпочтительно использовать поверхностно-активное вещество, которое способствует проникновению защитной композиции вглубь материала и которое наносят предварительно или смешивают непосредственно с защитной композицией, а нанесение композиции осуществляют таким же способом, как нанесение краски. Можно сослаться, например, на патенты US 5853821, ЕР 0747334, ЕР 0677499, ЕР 0606851 и заявку US 2004/0020728. В этом последнем документе в композиции, кроме фосфорной кислоты и фосфатов, может содержаться гидроксид бора в небольших количествах, а также диоксид титана ТiO2, который присутствует только для придания белого цвета покрытию, которое будет видным. Действительно, свойства ТiO2 таковы, что он не может способствовать улучшению защитных свойств системы, будь то размягчение образующейся защитной пленки - температура плавления ТiO2 порядка 1850°С, тогда как предполагаемые рабочие температуры не превышают 1600°F или примерно 870°С - или его химическое соединение с другими веществами по причине его химической устойчивости.

Во всех случаях эффективность таких композиций ограничена определенной предельной температурой, примерно равной 1000°С, при превышении которой происходит разложение их активных компонентов - фосфатов.

Для повышения устойчивости при превышении этой предельной температуры можно сочетать защиты против окисления на базе фосфата металла (фосфатов металлов) с барьерами против диффузии, которые препятствуют проникновению кислорода в композитный материал при высоких температурах, такими как стекловидные фазы или уплотненные наружные слои, например наружные слои из карбида кремния (SiC), полученные посредством химического осаждения в паровой фазе или посредством нанесения жидкой композиции, содержащей карбид кремния в форме суспензии или предшественник карбида кремния (такой как смола PSC-типа (поликарбосилан), растворенная в органическом растворителе и преобразующаяся в карбид кремния при термической обработке). В частности, можно сослаться на документ US 6740480, в котором описано образование стекловидной фазы при нанесении композиции, содержащей смесь порошка диборида титана, порошков тугоплавких стеклообразующих оксидов, состоящих преимущественно из смеси боросиликатов, смолы-предшественника карбида кремния и органического растворителя, в котором растворена смола.

Тем не менее, осуществление полной защиты против окисления является сложной задачей, поскольку защита состоит из двух наложенных друг на друга слоев, каждый из которых требует своего специфического процесса нанесения. С другой стороны, использование органического растворителя создает проблемы с безопасностью персонала и охраной окружающей среды.

Для устранения этих недостатков в патенте WO 05/012744 предложено использовать импрегнирующую (пропитывающую) композицию, содержащую, по меньшей мере, один фосфат металла в растворе, порошок диборида титана (TiB2) и другие подходящие твердые вещества.

TiB2 ведет себя как источник очень быстро прогрессирующего образования В2O3, способного обеспечивать защиту против окисления, имеющую характер барьера для диффузии кислорода из окружающей среды. Благодаря очень быстро прогрессирующему образованию В2O3 можно компенсировать его потери за счет улетучивания при температурах, превышающих 1000°С, и обеспечить существование эффективной защиты при температурах до 1400°С и выше. Кроме того, за счет соединения с кислородом и элементарным фосфором (Р), присутствующим в композиции, и в присутствии элемента М, катализирующего окисление углерода и поступающего из окружающей среды, TiВ2 способен образовывать комплексные оксиды вида P-O-Ti-M. Образование таких комплексов обеспечивает возможность удерживать катализатор окисления, поступающий из окружающей среды, в форме стекла, то есть при температурах, превышающих 1000°С. Следовательно, образующееся стекло также вносит свой вклад в барьерный эффект против диффузии кислорода, по меньшей мере, до 1400°С, причем оно нерастворимо в воде, то есть позволяет получить защиту, стабильную во влажной среде.

Однако было показано, что включение TiВ2 в водный раствор фосфата металла (или фосфатов металлов) сопровождается интенсивным высвобождением раздражающих и сильно пахнущих газов и приводит к образованию суспензии, имеющей малый срок годности, поэтому ее невозможно приготовить заранее и хранить на складе, так как ее вязкость быстро увеличивается.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей изобретения является способ, обеспечивающий эффективную защиту против окисления деталей из композитного материала, содержащего углерод, в том числе в присутствии катализаторов окисления углерода, в присутствии влаги и в случае воздействия высоких температур, превышающих 1000°С, и который можно легко осуществить без упомянутых недостатков.

Данная задача решена благодаря способу согласно настоящему изобретению, в котором используется импрегнирующая (пропитывающая) композиция, содержащая, по меньшей мере, одно соединение фосфора, элементарный титан и бор или соединение бора, отличающееся от диборида титана, для получения в присутствии кислорода и, по меньшей мере, одного щелочного или щелочноземельного элемента М, катализирующего окисление углерода, по меньшей мере, одной ассоциации типа P-O-Ti-M, связывающейся оксидом бора В2O3 и захватывающей элемент М.

Использование элементарного титана особенно полезно из-за его высокой химической активности, способствующей образованию искомой ассоциации типа Р-O-Ti-M.

Согласно одной из особенностей способа в импрегнирующую композицию включают, по меньшей мере, один элемент М, например, в форме соли щелочного или щелочноземельного металла. Таким образом сразу получают, по меньшей мере, одну ассоциацию типа P-O-Ti-М, обеспечивающую защитные свойства при температурах, превышающих 1000°С, уже на начальной стадии использования защищенной детали.

Элементарный титан предпочтительно включают в импрегнирующую композицию в форме простого порошкообразного титана. Сходным образом, бор можно включить в импрегнирующую композицию в форме простого порошка элементарного бора.

Согласно другой особенности способа после импрегнирования проводят термическую обработку при температуре, лежащей в диапазоне от примерно 350°С до примерно 750°С.

Импрегнирующая композиция может дополнительно содержать некоторые количества тугоплавких веществ (наполнителей), таких как диоксид кремния, оксид алюминия, глина (в частности, каолин), тальк, предпочтительно в форме порошка.

Импрегнирующая композиция может содержать (в мас.%):

от 3 до 45 фосфата металла (фосфатов металлов) и/или фосфорной кислоты,

от 1 до 20 порошка титана,

от 5 до 50 порошка бора,

от 1 до 20 соли щелочного или щелочноземельного металла,

от 0 до 40 других тугоплавких твердых наполнителей, и

от 10 до 90 воды.

Согласно следующей особенности способа он включает в себя стадию предварительной обработки детали раствором, содержащим поверхностно-активное вещество, и просушивания для придания композитному материалу повышенной смачиваемости за счет присутствия поверхностно-активного вещества.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Другие признаки и преимущества настоящего изобретения станут очевидными после прочтения приведенного далее описания, являющегося информативным, но не ограничивающим объем изобретения, со ссылкой на прилагаемые чертежи, на которых изображено следующее.

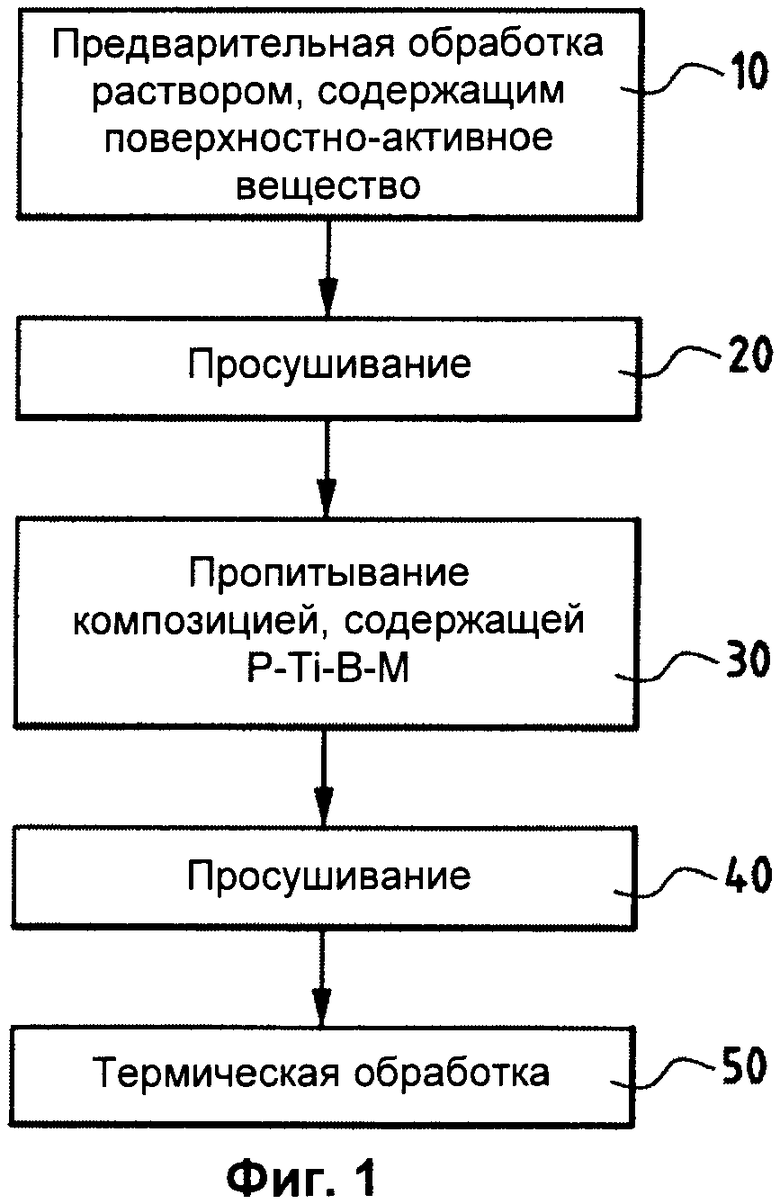

Фиг.1 является блок-схемой, иллюстрирующей способ осуществления способа согласно настоящему изобретению; и

Фиг.2-11 представляют собой графики, изображающие потерю массы образцами из композитного углерод-углеродного (С/С) материала, снабженными защитой против окисления согласно настоящему изобретению или согласно предшествующему уровню техники и подвергнутыми испытаниям на устойчивость к окислению в различных условиях.

СВЕДЕНИЯ. ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Изобретение применимо к деталям из композитного материала, содержащего углерод, то есть к деталям, содержащим армирование из волокон, уплотненных матриксом, причем волокна армирования и/или матрикс, по меньшей мере, частично состоят из углерода. В характерном случае речь идет о деталях из композитного С/С материала или о деталях из композитного материала с армированием из углеродных волокон и керамическим матриксом или смешанным углерод-керамическим матриксом. Примерами таких деталей являются тормозные диски, а именно тормозные диски для самолетов.

Производство деталей из композитного материала такого типа включает в себя получение упрочняющей волокнистой структуры и уплотнение ее матриксом. Уплотнение может быть осуществлено с использованием жидкости, то есть посредством импрегнирования волокон упрочняющего наполнителя жидкой композицией, содержащей предшественник матрикса, например композицией, содержащей смолу, и преобразования предшественника посредством термической обработки. Уплотнение также можно осуществить в газовой фазе, то есть посредством химической инфильтрации в паровой фазе.

Независимо от способа производства, полученный композитный материал обладает остаточной внутренней открытой пористостью, то есть совокупностью сообщающихся между собой пор в глубине материала.

Поэтому обеспечение защиты против окисления посредством импрегнирования жидкой композицией заключается в нанесении покрытия на доступные поры в композитном материале вплоть до определенной глубины относительно поверхности детали, на которую наносят эту композицию.

Согласно способу осуществления, изображенному на фиг.1, первая стадия способа состоит в проведении обработки детали до определенной глубины с использованием водного раствора, проникающего внутрь открытых пор материала (стадия 10) и содержащего поверхностно-активное вещество или смачивающее средство. После просушивания (стадия 20) поверхностно-активное вещество, присутствующее на поверхности пор материала, придает этому материалу повышенную смачиваемость.

Эта фаза предварительной обработки детали до определенной глубины описана в упомянутом выше Патенте US 5853821.

Предпочтительно использовать поверхностно-активное вещество, растворимое в воде и неионное, такое как этоксилированная жирная кислота, этоксилированный жирный спирт, этоксилированный алкилфенол или сложный эфир высшего спирта (полиола). Поверхностно-активное вещество добавляют к воде в количестве, предпочтительно лежащем в диапазоне от 0,05% до 5% от массы воды, чтобы сохранить текучесть водного раствора, позволяющую ему быстро проникать в глубину материала.

Предварительная обработка детали может также быть осуществлена посредством промывки композитного материала. С этой целью деталь можно, например, погрузить в ультразвуковую ванну, содержащую поверхностно-активное вещество в водном растворе.

После предварительной обработки осуществляют стадию 30 импрегнирования детали из композитного материала водной композицией, содержащей, по меньшей мере, одно соединение фосфора в водном растворе, элементарный титан Ti, бор или другое борсодержащее соединение, отличающееся от TiВ2, и щелочной или щелочноземельный элемент М, являющийся катализатором окисления углерода, или соединение элемента М.

Соединение фосфора может быть фосфорной кислотой или, предпочтительно, одним или несколькими металлическими фосфатами, выбранными из фосфатов алюминия, цинка, марганца и т.п. Предпочтительно использовать дигидрофосфат алюминия Аl(Н2РO4)3.

Элементарный титан предпочтительно используют в форме порошка металлического титана.

Бор предпочтительно используют в форме порошка элементарного бора. Можно также использовать порошок борсодержащего соединения, отличающегося от ТiO2, например В2O3, или любого соединения, обеспечивающего образование ассоциации типа P-O-Ti-М, но не нарушающего стабильность импрегнирующей композиции.

Элемент М выбирают, например, из натрия, калия, кальция, магния, марганца. Его предпочтительно используют в форме соли, такой как фосфат, хлорид, ацетат, растворенной в водной композиции, при условии, что эта соль может обеспечивать образование ассоциации типа P-O-Ti-М без нарушения стабильности композиции.

В импрегнирующую композицию могут быть добавлены определенные количества тугоплавких твердых наполнителей. Эти добавки способствуют, в частности, закупориванию пор в композитном материале. Их можно выбрать из порошков диоксида кремния, оксида алюминия, глины (в частности, каолина) и талька.

Для сохранения способности к импрегнированию (пропитыванию) композитного материала до определенной глубины средний размер частиц порошков, добавляемых к композиции для импрегнирования, предпочтительно лежит в диапазоне от 0,1 мкм до 200 мкм.

В характерном случае импрегнирующая композиция содержит (в мас.%):

от 3 до 45, предпочтительно от 20 до 40, металлического фосфата (или металлических фосфатов) и/или фосфорной кислоты,

от 1 до 20, предпочтительно от 5 до 20, порошка титана,

от 5 до 50, предпочтительно от 5 до 20, порошка бора,

от 1 до 20, предпочтительно от 5 до 20, соли щелочного или щелочноземельного металла,

от 0 до 40, предпочтительно от 0 до 10, других твердых тугоплавких наполнителей, и

от 10 до 90, предпочтительно от 20 до 40, воды.

В ходе приготовления импрегнирующей композиции не выделяется никаких раздражающих или обладающих неприятным запахом газов, как это происходит в способах согласно предшествующему уровню техники. Кроме того, композиция является достаточно стабильной, и ее можно хранить в течение нескольких десятков часов без увеличения вязкости, способной повлиять на ее использование.

На стадии 30 импрегнирующую композицию наносят на поверхность детали из композитного материала. Нанесение может быть осуществлено при атмосферном давлении, например, посредством окрашивания, по меньшей мере, одной кистью или щеткой или посредством распыления. При этом не нужно создавать избыточное давление или вакуум для ускорения проникновения импрегнирующей композиции вглубь за счет эффекта разности давлений. Кроме того, нанесение импрегнирующей композиции может быть легко осуществлено избирательно - только на определенные участки детали. В случае тормозных дисков это дает возможность не наносить защиту против окисления на трущиеся поверхности, так как в противном случае могут нарушиться трибологические свойства.

Стадию 30 можно последовательно повторить несколько раз.

После стадии 30 производят просушивание, например в сушильном шкафу с конвекцией воздуха, при температуре порядка 350°С (стадия 40), при этом на поверхностях, смоченных импрегнирующей композицией, образуется защитный слой.

После просушивания деталь может быть обработана термически в печи в нейтральной атмосфере, например в атмосфере азота (стадия 50), что обеспечивает завершение формирования активного соединения для защиты против каталитического окисления углерода. Термическая обработка может быть выполнена с повышением температуры примерно до 700°С-900°С.

Следует отметить, что предварительная фаза (стадии 10, 20) является необязательной, но она может благоприятствовать импрегнированию сердцевины материала.

Далее приведены примеры, демонстрирующие явное улучшение устойчивости к окислительной среде деталей, защищенных согласно настоящему изобретению, по сравнению с предыдущим уровнем техники, в том числе при воздействии очень высокой температуры (1000°С и более), в присутствии влаги и в присутствии катализаторов окисления углерода. Эти выдающиеся характеристики дополняются другими преимуществами использования импрегнирующей композиции (отсутствием выделения газов и стабильностью композиции).

В самом деле присутствие элементов Р и Ti обеспечивает совместно с кислородом из окружающей среды и в присутствии элемента М, катализирующего окисление углерода, образование ассоциаций (или комплексных оксидов) типа Р-О-Ti-M, способных усиливать при температурах, превышающих 1000°С, защитное действие фосфорсодержащих соединений, в частности металлических фосфатов, за счет захвата элемента М. Благодаря этой «передаче эстафеты» может быть получена эффективная защита в широком диапазоне температур, например в диапазоне температур от 650°С до 1400°С. Образованию ассоциации типа P-О-Ti-M способствует высокая химическая активность присутствующего в композиции элементарного титана.

В приведенном выше подробном описании изобретения в импрегнирующую композицию сразу добавляют, по меньшей мере, один элемент М. Тем не менее, если исключить этот элемент М из импрегнирующей композиции, то образование ассоциации (или ассоциаций) типа P-O-Ti-М происходит в присутствии одного или нескольких элементов М, поступающих из внешней среды.

Тем не менее, следует отметить, что присутствие, по меньшей мере, одного элемента М в импрегнирующей композиции обеспечивает образование ассоциации (или ассоциаций) типа P-O-Ti-М уже в ходе начального образования защиты. Это обеспечивает преимущество, состоящее в возможности увеличения эффективности защиты, если она должна быть усилена для определенных температур.

Элементарный бор, присутствующий в импрегнирующей композиции, обеспечивает хорошую смачиваемость пористых поверхностей композитного материала, в частности поверхностей, состоящих из углерода, а также хорошее сцепление с поверхностью образующегося защитного слоя. Элементарный бор образует с кислородом окружающей среды оксид В2O3, который действует как связующее вещество для ассоциаций типа P-O-Ti-M и способствует барьерному действию против диффузии кислорода. Несмотря на присутствие В2O3, который взаимодействует с водой, установлены очень хорошие свойства защищенных деталей в присутствии воды, которые, по-видимому, обусловлены малой растворимостью ассоциаций P-O-Ti-М в воде.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Пример 1

Образцы композитного углерод-углеродного (С/С) материала были получены следующим способом.

Слои ненаправленных волокон, состоящих из предшественника углерода (предварительно окисленного акрилонитрила), накладывают друг на друга в различных направлениях и по мере наложения последовательно соединяют друг с другом с получением материала, напоминающего фетр. Волокнистую заготовку, полученную таким образом, подвергают термической обработке для превращения предшественника в углерод посредством пиролиза, затем уплотняют с получением матрикса из пиролитического углерода посредством химической инфильтрации в паровой фазе. Данный способ сам по себе хорошо известен. В частности, можно привести ссылку на патент US 4790052. Из полученного блока углерод-углеродного материала вырезают образцы.

Отдельные образцы снабжают защитой против окисления с использованием способа, включающего следующие стадии:

(а) предварительная обработка образцов посредством погружения их в ультразвуковую ванну, содержащую водный раствор поверхностно-активного вещества на основе полиэтоксилированного изононилфенола, который можно приобрести в германской компании Huls под названием «Marlophen NP9»; поверхностно-активное вещество содержалось в растворе в количестве 5 мас.%. После пропитки образцы просушивали в термостате при температуре, примерно равной 90°С, после чего поры в композитном материале оставались покрытыми поверхностно-активным веществом;

(б) нанесение кистью на поверхности образцов водного раствора, содержащего 32,05 мас.% Аl(Н2РO4)3, 15,4 мас.% порошка элементарного титана, 15,4 мас.% порошка элементарного бора, 5,1 мас.% дигидрофосфата калия КН2РO4 и 32,05 мас.% воды; и

(в) просушивание в печи с циркуляцией воздуха, температуру которой медленно повышали примерно до 350°С.

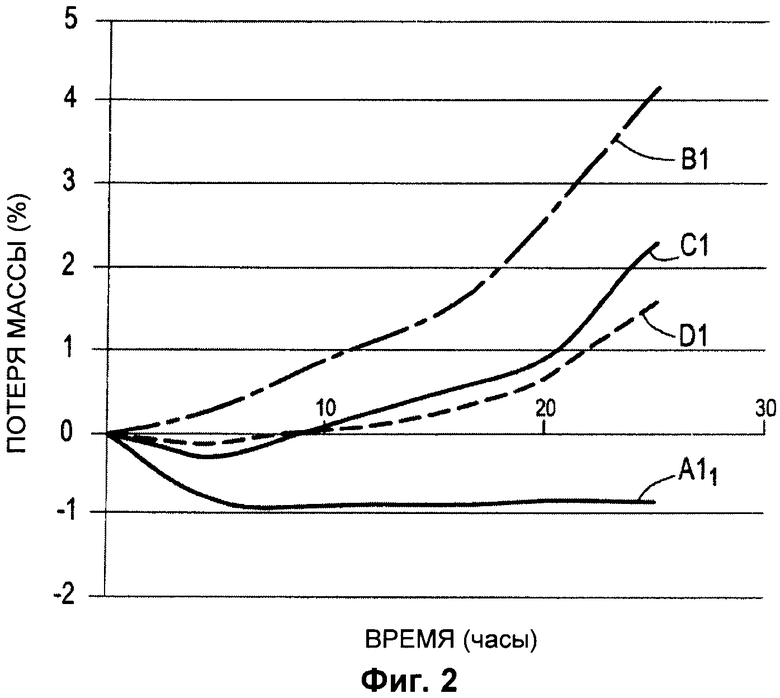

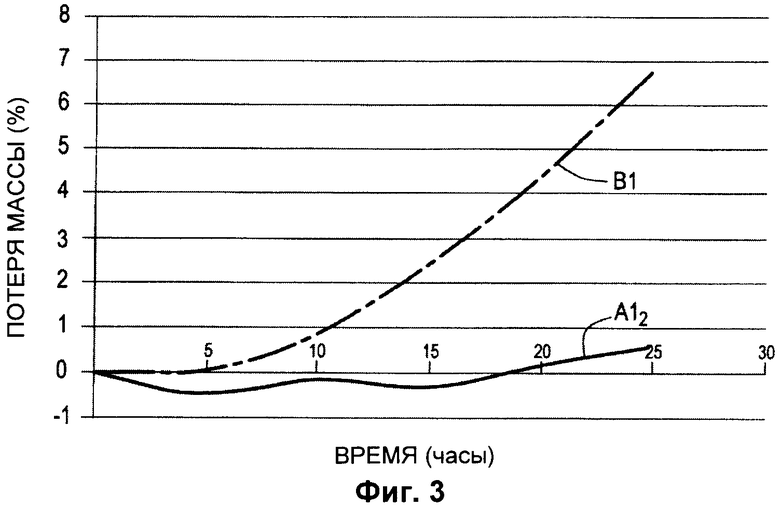

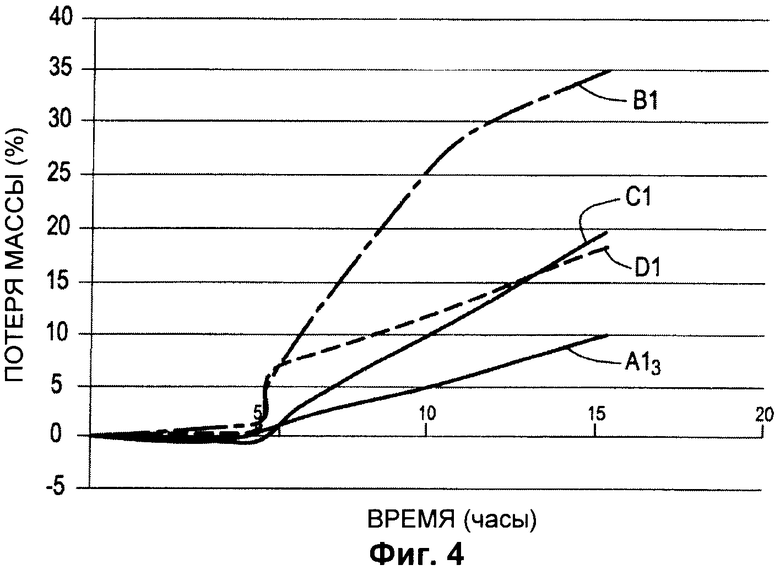

Образцы А1 (А11, А12, А13 и А14), защищенные с использованием способа согласно настоящему изобретению, подвергали следующим испытаниям на устойчивость к окислению:

(I) Воздействие воздуха с температурой 650°С в течение 6 периодов по 5 часов (с измерением массы в конце каждого 5-часового периода).

(II) Воздействие воздуха с температурой 650°С в течение 5 часов, погружение на 24 часа в воду при температуре окружающей среды, просушивание и воздействие воздуха с температурой 650°С в течение 4 периодов по 5 часов (с измерением массы в конце каждого 5-часового периода воздействия воздуха).

(III) Воздействие воздуха с температурой 650°С в течение 5 часов, воздействие воздуха с температурой 1200°С в течение 20 минут, «загрязнение» ацетатом калия (посредством пропитки под вакуумом раствором ацетата калия с массовой долей ацетата калия, равной 5%) и воздействие воздуха с температурой 650°С в течение 2 периодов по 5 часов (с измерением массы в конце первого 5-часового периода, в конце 20-минутного периода и в конце каждого из двух последних 5-часовых периодов).

(IV) Воздействие воздуха с температурой 650°С в течение 5 часов, воздействие воздуха с температурой 1400°С в течение 10 минут и воздействие воздуха с температурой 650°С в течение 2 периодов по 5 часов (с измерением массы в конце первого 5-часового периода, в конце 10-минутного периода и в конце каждого из двух последних 5-часовых периодов).

Для сравнения каждое испытание также выполняли на образцах из того же композитного С/С материала, но защищенных с использованием способа согласно предшествующему уровню техники, а именно:

образцы В1 обрабатывали посредством выполнения стадии (а1), аналогичной стадии (а), затем - стадии (b1) нанесения кистью водного раствора, содержащего 50 мас.% Аl(Н2РO4)3, а остальную часть которого составляла вода; стадии сушки (с1), аналогичной стадии (с); и стадии (d1) термической обработки посредством повышения температуры до 700°С в атмосфере азота, соответствующей примеру 1 из патента US 5853821.

Образцы С1 отличались от образцов В1 тем, что на них наносили дополнительный защитный слой посредством:

- нанесения слоя композиции, содержащей (в мас.%): 49 TiB2, 12,8 порошкообразного стекла «Pyrex», 19,1 силиконовой смолы, поставляемой германской компанией Wacker Chemie под обозначением «Н62С», и 19,1 растворителя смолы (ксилена);

- поперечного сшивания смолы посредством термической обработки при 220°С без катализатора; и

- термической обработки с ситаллизацией силикона при 900°С в нейтральной атмосфере (в соответствии с наиболее эффективными примерами осуществления 0 из примера 5 патента США 6740480).

Образцы D1 обрабатывали посредством осуществления стадий (а2) и (b2), аналогичных стадиям (а) и (b1), описанным выше, а затем:

- стадии (b'2) нанесения кистью водного раствора, содержащего 35 мас.% Аl(Н2РO4)3 и 44 мас.% порошкообразного TiB2, при этом остальную часть раствора составляла вода;

- стадии просушивания (с2), аналогичной стадии (с), и

- стадии (d2) термической обработки, аналогичной стадии (d1), соответствующей примеру 1 из патентного документа WO 05/012744.

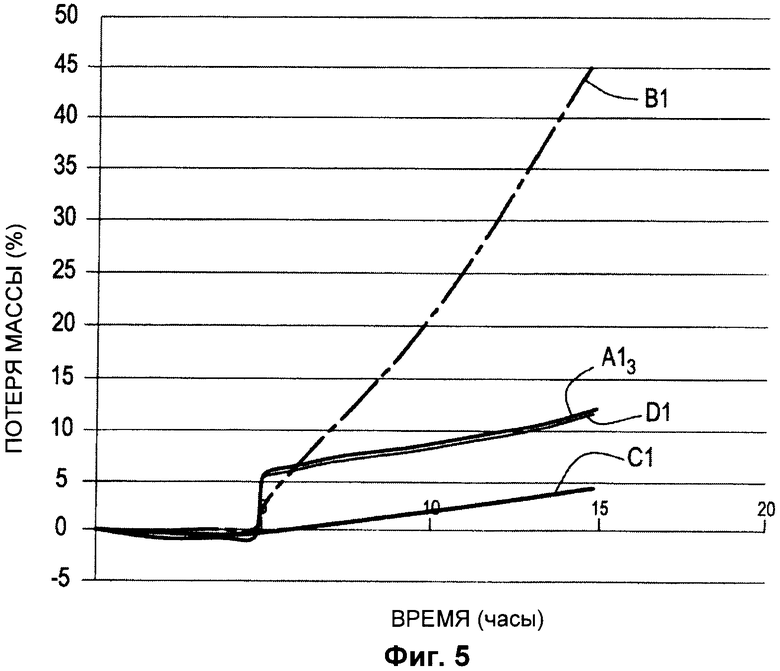

Графики на фиг.2-5 иллюстрируют результаты, полученные в испытаниях (I)-(IV) соответственно на образцах А1 и, по меньшей мере, на некоторых образцах В1, С1 и D1, в отношении относительной потери массы (потеря массы в процентах, измеренная относительно массы образца перед началом испытания).

Во всех случаях обращают на себя внимание показатели устойчивости к окислению, полученные после осуществления способа согласно настоящему изобретению, как при очень высоких температурах (1200°С и 1400°С), так и в присутствии влаги или в присутствии вещества, катализирующего окисление углерода. Только в испытании IV (после воздействия температуры, равной 1400°С) наблюдали немного худшие характеристики по сравнению со способом согласно предшествующему уровню техники, состоящим в раздельной реализации внутренней и наружной защиты.

Примеры 2-5

Образцы А2-А5 получали таким же способом, как образцы А1 из примера 1, но после стадии просушивания (с) добавляли стадию термической обработки с повышением температуры до 700°С, сходную со стадией (d1), и в образцах А3-А5 в импрегнирующей композиции заменяли 5,1 мас.% КН2РO4 таким же количеством массовых процентов дигидрофосфата натрия NaH2PO4, хлорида натрия NaCl и хлорида магния MgCl2 соответственно.

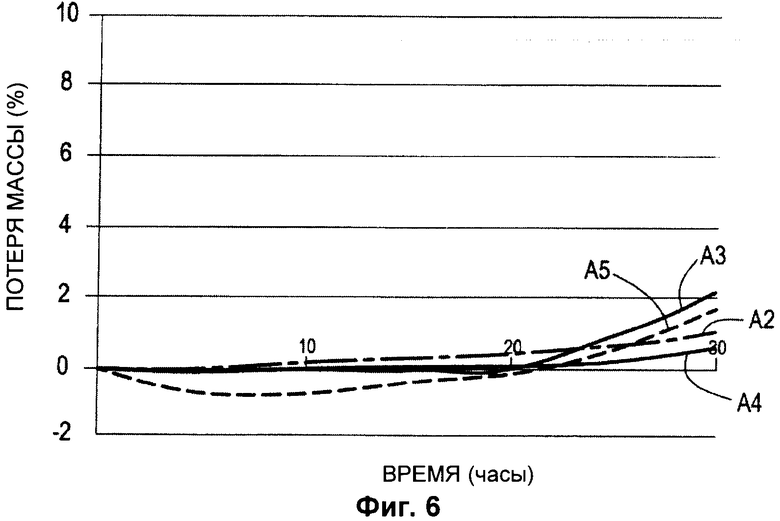

Графики на фиг.6 иллюстрируют полученные результаты (относительную потерю массы) для образцов А2-А5, подвергнутых испытанию (I).

Можно сделать вывод о том, что характеристики образцов А2-А5 сходны, и, если сравнить их с образцами А1 (фиг.2) и А2, то можно констатировать, что термическая обработка с повышением температуры до 700°С не привела к улучшению свойств.

Пример 6

Образец А6 был получен таким же способом, как и образец А1, но с увеличением массовой доли порошкообразного титана в импрегнирующей композиции, которая содержала 29 мас.% Аl(Н2РO4)3, 23,3 мас.% порошка титана, 14 мас.% порошка бора, 4,7 мас.% КН2РO4 и 29 мас.% воды.

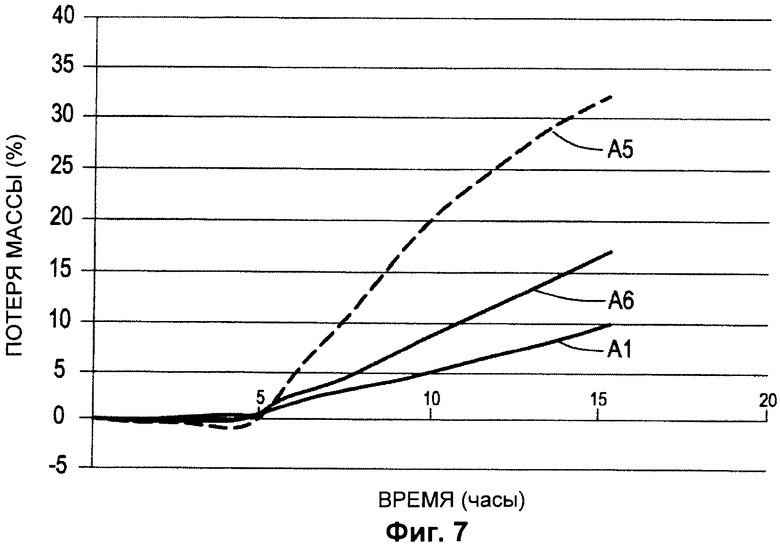

Фиг.7 иллюстрирует полученные результаты (относительную потерю массы) для образцов А1 и А6, подвергнутых испытанию (III). Также на фиг.7 представлены результаты для образца А5.

Сравнение результатов, полученных для образцов А1 и А6, показывает ухудшение характеристик из-за увеличения относительной доли титана.

Сравнение результатов, полученных для образцов А1 и А5, демонстрирует значительно большую устойчивость в присутствии соединения калия образца А1, снабженного защитой, с самого начала содержащей ассоциацию P-O-Ti-K, по сравнению с образцом А5, снабженным защитой, с самого начала содержащей ассоциацию P-O-Ti-Mg, по-видимому, по причине разницы уровней эффективности в данном диапазоне температур (различные температуры размягчения и перехода в вязкое состояние).

Пример 7

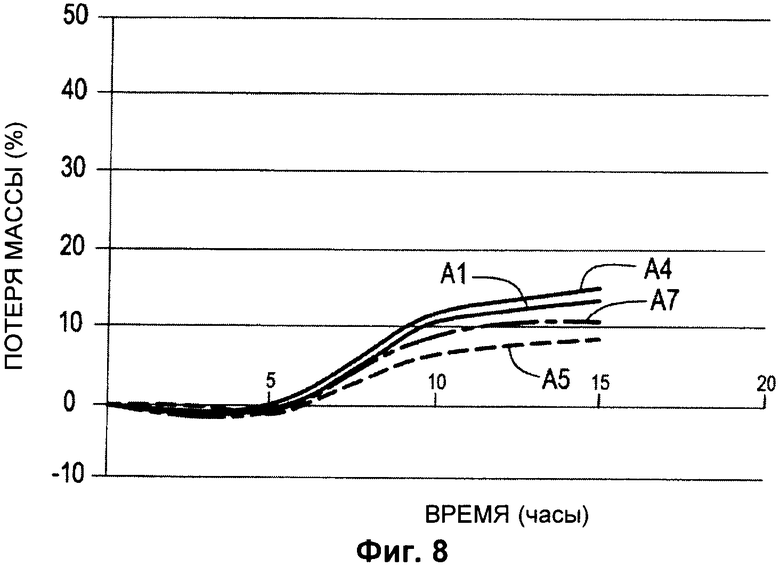

Образец А7 был получен таким же способом, как и образец А1, но с заменой КН2РO4 на NaHPO4 в импрегнирующей композиции. Фиг.8 иллюстрирует полученные результаты (относительную потерю массы) для образцов А1 и А7, подвергнутых испытанию (IV). Также на фиг.8 представлены результаты для образцов А4 и А5 (подвергнутых термической обработке с повышением температуры до 700°С).

Полученные результаты очень сходны между собой и показывают, что очень высокая температура, природа элемента М и наличие или отсутствие термической обработки, по-видимому, не оказывают влияния на эффективность защиты.

Пример 8

Образцы А8 (А81, А82 и А83) были получены таким же способом, как и образец А1, но композиция для импрегнирования содержала (в мас.%): 33,8% Аl(Н2РO4)3, 10,8 порошка титана, 16,2 порошка бора, 5,4 AlK(SO4)2 и 33,8 воды.

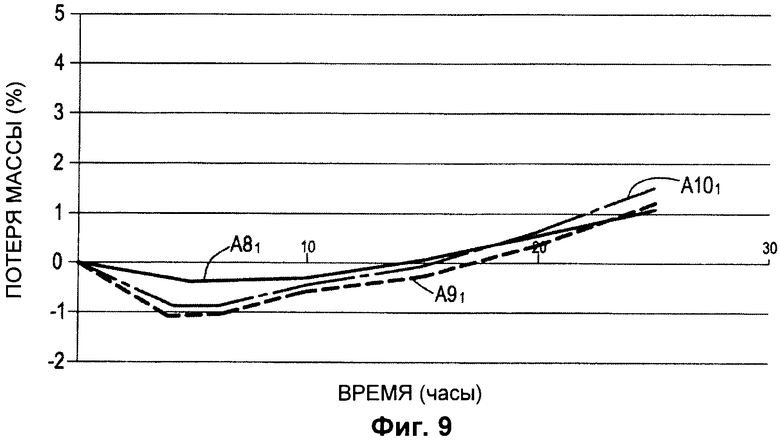

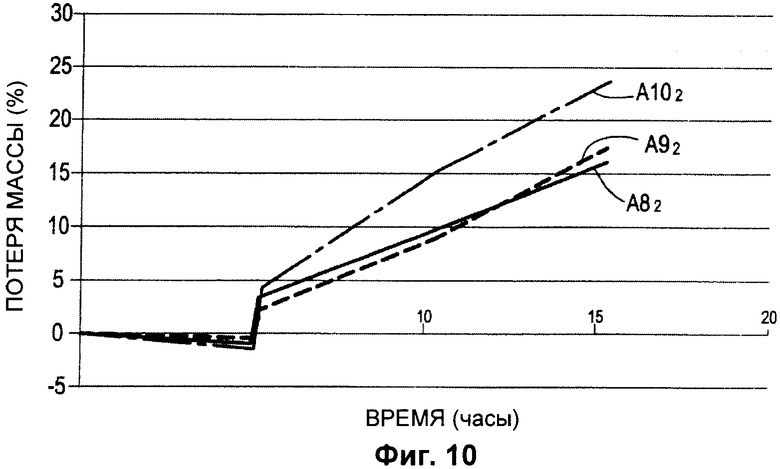

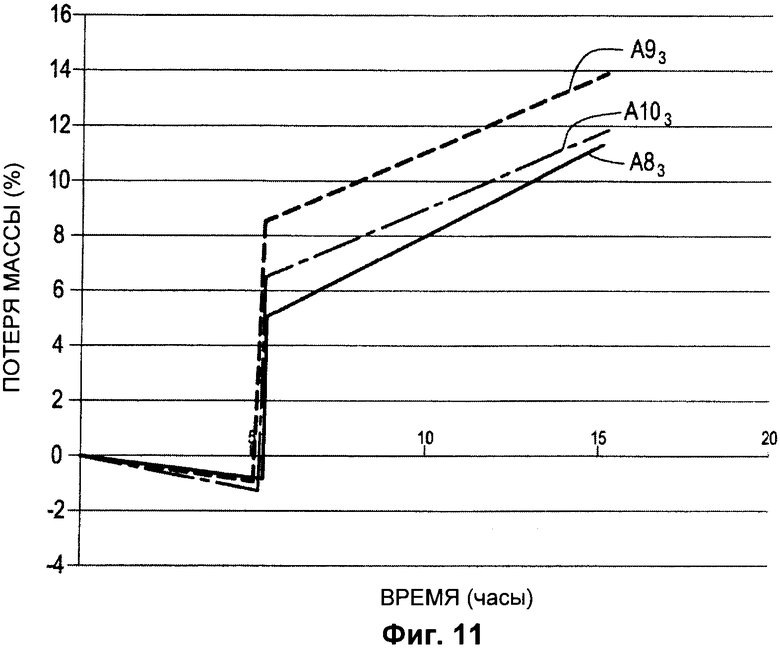

Фиг.9, 10, 11 иллюстрируют полученные результаты (относительную потерю массы) для образцов А8, подвергнутых испытаниям (I), (III) и (IV) соответственно.

Пример 9

Образцы А9 (A91, А92 и А93) были получены таким же способом, как и образцы А8, но в импрегнирующей композиции AlK(SO4)2 был заменен на Nal (йодид натрия) в той же массовой пропорции.

Фиг. 9, 10, 11 иллюстрируют полученные результаты (относительную потерю массы) для образцов А9, подвергнутых испытаниям (I), (III) и (IV) соответственно.

Пример 10

Образцы А10 (A101, А102 и А103) были получены таким же способом, как и образцы А8, но в импрегнирующей композиции AIK(SO4)2 был заменен на Na3C6H5O7·2H2O (цитрат натрия) в той же массовой пропорции.

Фиг.9, 10, 11 иллюстрируют полученные результаты (относительную потерю массы) для образцов А10, подвергнутых испытаниям (I), (III) и (IV) соответственно.

Примеры 8, 9 и 10 совместно с предыдущими примерами демонстрируют существование широкого выбора элемента М из солей щелочных и щелочноземельных металлов с сохранением хороших свойств защиты против окисления.

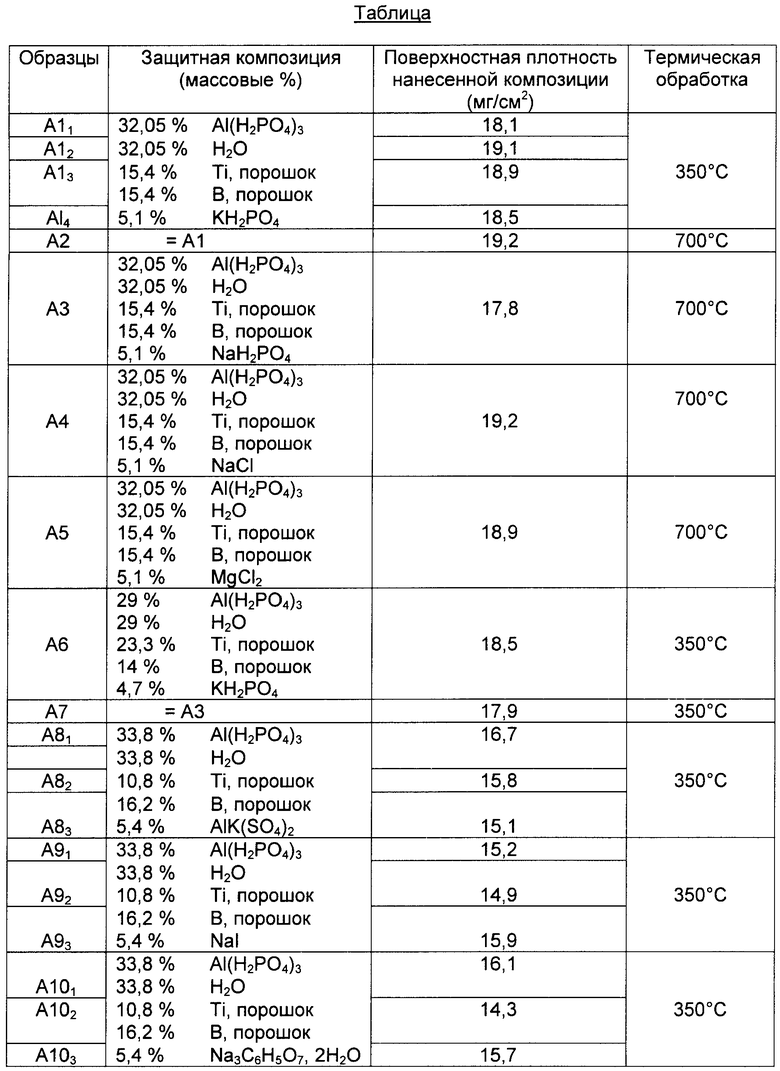

В приведенной ниже Таблице сведены условия получения образцов А, защищенных согласно настоящему изобретению, из предшествующих примеров, указанное в таблице количество защитной композиции, нанесенное на единицу поверхности (или поверхностная плотность нанесенной композиции), представляет собой количество после термической обработки во время получения образца (то есть после сушки в печи при 350°С или после последующей тепловой обработки при 700°С, в зависимости от того, какая обработка производится последней).

Изобретение относится к защите против окисления детали из пористого материала, содержащего углерод, в частности из композитного углерод-углеродного (С/С) материала, и может быть использовано при изготовлении тормозных дисков, используемых в авиационной промышленности. Деталь из углерод-углеродного материала защищают посредством импрегнирования композицией, растворенной в водной среде и содержащей по меньшей мере одно фосфорсодержащее соединение, элементарный титан, бор или борсодержащее соединение, отличающееся от диборида титана. Указанная композиция образует в присутствии кислорода и по меньшей мере одного щелочного или щелочноземельного элемента М, являющегося катализатором окисления углерода, по меньшей мере одну ассоциацию типа P-O-Ti-M, связывающуюся с оксидом бора и захватывающую элемент М. Элемент М в виде соли щелочного или щелочноземельного металла может входить в состав импрегнирующей композиции. Перед импрегнированием защитной композицией осуществляют предварительную обработку детали раствором, содержащим поверхностно-активное вещество. Способ обеспечивает эффективную защиту деталей из композитного материала от окисления в присутствии влаги, катализаторов окисления углерода и высоких температур. 8 з.п. ф-лы, 1 табл., 11 ил.

1. Способ защиты против окисления детали из пористого материала, содержащего углерод, посредством импрегнирования композицией в водной среде, содержащей соединение фосфора, титан и бор, в котором используют импрегнирующую композицию, содержащую, по меньшей мере, одно соединение фосфора, элементарный титан и бор или соединение бора, отличающееся от диборида титана, для образования в присутствии кислорода и, по меньшей мере, одного щелочного или щелочноземельного элемента М, являющегося катализатором окисления углерода, по меньшей мере одной ассоциации типа P-O-Ti-M, связывающейся оксидом бора В2О3 и захватывающей элемент М.

2. Способ по п.1, в котором, по меньшей мере, один элемент М включен в состав импрегнирующей композиции.

3. Способ по п.2, в котором, по меньшей мере, один элемент М включен в состав импрегнирующей композиции в форме соли.

4. Способ по п.1, в котором элементарный титан включен в композицию в форме порошка титана.

5. Способ по п.1, в котором элементарный бор включен в композицию в форме порошка элементарного бора.

6. Способ по п.1, в котором после импрегнирования проводят термическую обработку при температуре, лежащей в диапазоне между 350°С и 750°С.

7. Способ по п.1, в котором импрегнирующая композиция дополнительно содержит твердые тугоплавкие наполнители.

8. Способ по п.1, в котором импрегнирующая композиция содержит (мас.%):

от 3 до 45% фосфата металла (или фосфатов металлов) и/или фосфорной кислоты,

от 1 до 20% порошка элементарного титана,

от 5 до 50% порошка элементарного бора,

от 1 до 20% соли щелочного или щелочноземельного металла,

от 0 до 40% других твердых тугоплавких наполнителей, и

от 10 до 90% воды.

9. Способ по п.1, дополнительно включающий в себя стадию предварительной обработки детали раствором, содержащим поверхностно-активное вещество, и просушивания для придания композитному материалу повышенной смачиваемости за счет присутствия поверхностно-активного вещества.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 6455107 В1, 24.09.2002 | |||

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ПОВЫШЕНИЯ ЕГО СТОЙКОСТИ К ОКИСЛЕНИЮ | 2001 |

|

RU2240991C2 |

| СПОСОБ ПРИМЕНЕНИЯ АНТИОКИСЛИТЕЛЬНОЙ ЗАЩИТЫ ТОРМОЗНЫХ ДИСКОВ ИЗ КОМПОЗИТОВ, СОДЕРЖАЩИХ УГЛЕРОД | 1995 |

|

RU2126502C1 |

| US 4292345 А, 29.09.1981. | |||

Авторы

Даты

2010-12-10—Публикация

2006-11-28—Подача