Изобретение относится к области получения газогенерирующих составов, в частности к пиротехническим газогенерирующим составам (ГГС), содержащим окислитель и горючее, а также топливам, которые могут быть использованы в газогенераторах и двигателях различных ракетных систем и летательных аппаратов, системах импульсной автоматики и пожаротушения, системах пассивной безопасности автотранспорта, системах наддува различных гибких оболочек широкой области использования, а также к технологиям изготовления взрывчатых составов.

Известно множество ГГС предназначенных для данных целей, например, ГГС на основе триаминогуанидин нитрата (ТАГН) и нитрата аммония по патенту на изобретение US №6228191 B1, приоритет от 24.11.1997 г. нашедший применение в газогенераторах автомобильных подушек безопасности. Температура горения теплосодержания данного состава находится в пределах 2200÷2500 K. Основным недостатком состава является образование значительного числа конденсированных продуктов сгорания в генерируемом газе, вызваного введением в рецептуру состава различных соединений меди для регулирования скорости горения.

Известен ГГС, применяемый в ракетных двигателях твердого топлива (РДТТ) в качестве твердого ракетного топлива (ТРТ) по патенту на изобретение US №3265543 А, приоритет 28.06.1962), при использовании которого, поддерживается достаточно высокий уровень энергетических характеристик (удельный импульс

Jуд=253,9 кгс×с/кг). Недостатком данного состава является присутствие в продуктах сгорания соединений алюминия и хлора.

Известно ТРТ по патенту US №4216039 А, приоритет от 20.11.2078 г. со сравнительно невысоким удельным импульсом (тягой) двигателя 229 кгс × с/кг, состав которого не содержит соединений хлора в продуктах сгорания.

Известно изобретение на малодымное топливо по патенту US №3896865 А, приоритет от 21.01.1974 г., не содержащее хлора и имеющее Jуд=259,8 кгс × с/кг. Его недостатком является наличие конденсированной фазы в продуктах сгорания вызванное наличием алюминия в составе ТРТ в количестве 12%.

Из уровня техники известно экологически безопасное ТРТ для противоградовых ракет по патенту на изобретение RU №2507187, приоритет от 09.11.2012 г., характеризующееся высокой чистотой продуктов сгорания. Недостатком данного топлива является недостаточно высокий уровень энергетических характеристик ТРТ (Jуд=207 кгс×с/кг).

Известно малодымное (бесхлорное) ТРТ по патенту RU на изобретение №2183608, приоритет от 08.08.2000 г., для применения в газогенераторах подушек безопасности, в состав которого входит органическое горючее и окислитель на основе нитрата щелочного или щелочно-земельного металла. Недостатком этого ТРТ является содержание в составе Al2O3 в количестве 9÷11%, для связывания шлаков в составе фильтра.

Известно малодымное (бесхлорное) высокоэнергетическое ТРТ, с удельным импульсом - 248÷280 кгс×с/кг по патенту на изобретение RU №2241693, приоритет от 19.05.2003 г., эксплуатируемое в широком интервале температур от минус 50 до плюс 60°С. Недостатком данного ТРТ является наличие в составе ТРТ мелкодисперсного алюминия и гидрида алюминия дающих при сгорании конденсированную фазу.

К причинам, препятствующим достижению указанного ниже технического результата, относят то, что ТРТ не содержащее металлы (сюда же можно отнести и бесхлорные, малодымные ТРТ) будет характеризоваться низким удельным импульсом - 210÷220 кгс×с/кг. Использование в рецептуре состава ТРТ металлического горючего позволяет увеличить Jуд до 240÷260 кгс×с/кг. При использовании гидридов металлов - удельный импульс ТРТ увеличивается до 260÷270 кгс×с/кг. Газогенерирующие составы и ТРТ для различных областей использования, заявленные по вышеперечисленным патентам, имеют характеристики, превосходящие свои аналоги, только по отдельным показателям. Получить газогенерирующий состав с высокой газопроизводительностью, с невысокой температурой продуктов сгорания и одновременно с максимальной реализацией энергетического потенциала ГГС при использовании его в качестве ТРТ, не содержащий агрессивных и конденсированных соединений являлось задачей данного изобретения.

Для изготовления предлагаемого в качестве изобретения ГГС используют триаминогуанидин нитрат CH9N7O3 - активное горючее, содержащее в своей молекуле окислитель. ТАГН имеет отрицательный кислородный баланс, который составляет минус 33,51%, и высокую плотность, которая составляет 1590 кг/м3. ТАГН является перспективным компонентом ТРТ с высоким содержанием азота (58,7%). [Высокоэнергетические наполнители твердых ракетных топлив и других высокоэнергетических конденсированных систем. Физико-, термохимические характеристики, получение, применение: справочник / В.М. Зиновьев, Г.В. Куценко, А.С. Ермилов, И.И. Болдавнин. - Пермь: Изд-во Перм. гос. техн. ун-та, 2011. - 253 с.].

В качестве связующего используют эпоксиуретановые олигомеры, представляющих собой соединения, в молекулярной цепи которых имеются уретановые связи, а на концах содержатся эпоксидные либо глицидилуретановые группировки. Выбор эпоксиуретановых олигомеров выпускаемых отечественной промышленностью довольно широк: например каучуки ПДИ-3А марки Б, ПДИ-3АК, ППГ-3А, ПЭФ-3А. Эпоксиполиуретановые олигомеры по консистенции изменяются от густовязких жидкостей до парафиноподобных продуктов с содержанием эпоксидных групп 4÷10%. Отвержденные аминными отвердителями сшитые эпоксиуретаны имеют предел прочности на разрыв 10÷12 МПа, относительное удлинение до 100÷150% и адгезию к стали в пределах 2,1÷2,8 МПа. Температура начала разложения данных полимеров в зависимости от строения лежит в области 260÷320°С. Отвержденные эпоксиуретаны обладают высоким показателями эластичности, морозо- и влагостойкости за счет наличия олигомерных блоков диеновой структуры.

В качестве отвердителя для эпоксиуретановых олигомеров могут использоваться отвердители для эпоксидных смол, например: триэтилентетрамин (ТЭТА), полиэтиленполиамин (ПЭПА), полисебациновый ангидрид) и малеиновый ангидрид, Л-18, Л-20, ДТБ-2, МФБА, УП-0633М, УП-0633 и АФ-2. Ассортимент отвердителей позволяет варьировать в широких пределах технологические свойства полимеризуемого каучука (вязкость, липкость, жизнеспособность, время отверждения, пропитывающую способность и др.), а также осуществлять целенаправленное регулирование прочностных, теплофизических и других показателей газогенерирующих составов на основе эпоксиуретановых олигомеров.

Технология изготовления составов подобного типа достаточно сложна, т.к. ГГС на основе органических горючих включают в себя большое количество мелкодисперсных хрупких порошкообразных частиц, неспособных к пластической деформации.

Основным недостатком является то, что механические смеси подобных веществ отличаются плохой сыпучестью и низкой прессуемостью, обладают высокой чувствительностью к механическим воздействиям, что затрудняет возможность механизации и автоматизации технологических процессов переработки ГГС. Известно, что механические свойства тел непосредственно связаны с их структурой. ГГС обладающие необходимыми физическими свойствами, состоящие из частиц требуемого размера, формы, прочности и т.д., могут быть получены путем гранулирования состава [В.П. Чулков, В.Ю. Архангельский, Ф.Х. Вареных, В.Г. Джангирян. Основные процессы и аппараты пиротехнической технологии. Сергиев Посад, 2009. - 528 с.]. Использование гранулированных составов позволяет существенно снизить или исключить их пыление, повысить текучесть, что снижает склонность составов к зависанию и сводообразованию в бункерах аппаратов и транспортирующих устройствах, улучшает сыпучесть, что позволяет механизировать и автоматизировать технологические процессы.

Широко известный способ изготовления пиротехнических составов, заключающийся в смешивании компонентов составов с жидкой технологической добавкой с последующей провялкой, грануляцией и сушкой составов реализуется в лопастных смесителях [Шидловский А.А. Основы пиротехники. Издание 4-е, перераб. и дополн. М.: Машиностроение, 1973. - 320 с.]. Смешивание состава проводят до получения однородной массы. Провяливание составов для предварительного удаления растворителя осуществляют непосредственно в смесителе с открытыми люками, при подаче в чашу смесителя нагретого воздуха. Грануляцию составов проводят на планетарно-вибрационных грануляторах протиранием увлажненного состава через металлическую сетку с размерами ячеек 0,9-1,8 мм. Недостатком описанного способа грануляции является форма получаемых частиц гранулированного состава, не обеспечивающая необходимую сыпучесть состава а также низкую плотность и прочность изготавливаемых из него зарядов. Кроме того, необходимость перемещения состава между операциями смешивания и грануляции определяет повышенную опасность описанной технологии изготовления пиротехнических газогенерирующих составов.

Наиболее близким к заявленному в качестве предлагаемого изобретения составом того же назначения по совокупности признаков, является газогенерирующий состав для газогенераторов автомобильных подушек безопасности и натяжителей ремней безопасности по патенту на изобретение DE №19812372 С2, приоритет от 20.03.1998 г. и принятый заявителем за прототип. В качестве горючего в составе используется триаминогуанидин нитрат (ТАГН), а в качестве окислителя - нитрат калия. В рецептуру данного состава входит высокодисперсный Al2O3 в количестве 10÷20%, применяемый в качестве шлакообразователя. Газообразные продукты сгорания ГГС имеют молекулярную массу 20÷26 кг/кмоль с температурой не менее 1810 K.

Существенными недостатками данного ГГС является низкая газопроизводительность, высокая температура горения и образование высокого содержания конденсированных шлаков в продуктах сгорания.

Особенностью патентуемого ГГС в качестве изобретения по сравнению с прототипом является использование активного горючего - триаминогуанидин нитрата, способного к внутримолекулярному горению, без применения дополнительного окислителя. Использование ТАГН как единственного компонента сочетающего в себе свойства горючего и окислителя позволяет получить характеристики ГГС намного превосходящие как прототип, так и многие другие ГГС и ТРТ. Отрицательный кислородный баланс ТАГН способствует тому, что вероятность резкого увеличения скорости горения невелика. Пределы по содержанию ТАГН в составе определяются следующими факторами.

Увеличение содержания ТАГН свыше 93%, и как следствие снижения содержания связующего менее 7%, приводит к ухудшению прочностных свойств изготавливаемых из него зарядов, и неустойчивости горения.

Уменьшение содержания ТАГН менее 87%, и увеличение содержания связующего более 13%, ведет как к снижению значений рабочих характеристик состава (удельной газопроизводительности, температуры генерируемого газа и удельного импульса топлива), так и к появлению конденсированной фазы в продуктах сгорания.

При создании изобретения ставилась задача разработки бездымного газогенерирующего состава, обеспечивающего газопроизводительность не менее 1300 л/кг с температурой продуктов сгорания не более 1600 K, молекулярной массой газообразных продуктов сгорания не более 19 кг/кмоль и полным отсутствием конденсированных продуктов сгорания и агрессивных продуктов сгорания, которые позволяют, как обнаруживать двигатель ТРТ при запуске ракеты, так и приводить к разрушению конструкционных материалов двигателей и газогенераторов. Как следует из минимально необходимых характеристик газогенерирующего состава, удельный импульс данного ГГС должен составлять не менее 235÷250 кгс×с/кг.

Задачей настоящего изобретения является улучшение качества порохов, твердых ракетных топлив и газогенерирующих составов на основе нитроцеллюлозы, а также их свойств и экологии в процессе получения, хранения, использования, переработки и утилизации за счет универсальности свойств вводимых веществ, позволяющих отказаться от введения дополнительных добавок, а также получение порохов, твердых ракетных топлив, газогенерирующих составов с заданными свойствами и одновременно увеличить ассортимент применяемых веществ для стабилизации веществ на основе нитроцеллюлозы.

Техническим результатом является создание бездымного пиротехнического состава, обладающего высоким энергетическим потенциалом, высокой газопроизводительностью, и способа его изготовления, обеспечивающего при сокращении особо опасных операций получение гранулированного состава.

Решение поставленной задачи достигается тем, что газогенерирующий пиротехнический состав, содержащий триаминогуанидин нитрат содержит полимерное связующее состоящее из эпоксиполиуретанового олигомера отверждаемого аминным отвердителем при следующем соотношении компонентов, мас. %:

Состав не содержит неорганических окислителей, регуляторов скорости и шлакообразующих добавок образующих при сгорании состава конденсированные продукты сгорания.

Способ изготовления газогенерирующего состава, включает в себя операции загрузки компонентов состава в смеситель, смешивание, предварительную выгрузку полученной смеси, провяливание для частичного удаления летучих веществ, загрузку в гранулятор, грануляцию, выгрузку, и окончательную сушку полученного состава.

Особенностью изготовления состава является то, что загрузку компонентов состава, смешивание, гранулирование и выгрузку полученной смеси производят в лопастном смесителе исключая операции предварительной выгрузки полученной смеси после смешивания, провяливания, загрузки в гранулятор с последующей грануляцией и окончательной сушки состава, загрузку компонентов состава в лопастной смеситель осуществляют путем загрузки в смеситель раствора полимерного связующего с отвердителем, производят смешивание, вводят сухой компонент триаминогуанидина нитрата, производят смешивание при минимальных оборотах частоты вращения лопастей смесителя, производят гранулирование состава с последующим увеличением частоты вращения лопастей смесителя, после чего, полученный гранулированный состав выгружают и провяливают при температуре производственного помещения.

Для достижения удовлетворительных технологических характеристик предлагаемого состава и необходимой прочности шашек изготавливаемых прессованием, газогенерирующий состав готовят следующим образом: в чашу смесителя загружают сухой компонент и заранее подготовленный раствор связующего с отвердителем. С последующим увеличением частоты вращения лопастей смесителя, проводят гранулирование состава. Полученный гранулированный состав выгружают и провяливают при температуре производственного помещения.

В качестве примера конкретного выполнения газогенерирующего состава, патентуемого по данной заявке, использовано эпоксиуретановое связующее на основе низкомолекулярного полиуретана марки ПДИ-3А отверждаемого отвердителем марки МФБА.

Полиуретан ПДИ-3А представляет собой вязкую однородную жидкость, не способную к самостоятельному горению. Вулканизат полиуретана ПДИ-3А, полученный с применением отвердителя МФБА - продукта взаимодействия м-фенилендиамина и бутилакрилата, обладает высокой морозостойкостью (температура стеклования минус 70°С) и хорошими диэлектрическими свойствами. Полиуретан ПДИ-3А в смеси с отвердителем МФБА образует композицию, отличающуюся низкой вязкостью, достаточно большой жизнеспособностью и невысоким экзотермическим эффектом при отверждении.

Необходимое количество отвердителя вводят в смесевую систему исходя из содержания эпоксидных групп входящих в состав молекулы каучука ПДИ-3А. В конкретном примере выполнения состава соотношение полиуретан ПДИ-3А/МФБА составляет 6:1.

Газогенерирующий состав готовят следующим образом:

- изготавливают раствор связующего в летучем растворителе;

- загружают в смеситель раствор связующего с отвердителем и проводят смешивание;

- в изготовленную смесь раствора связующего с отвердителем загружают навеску ТАГН, проводят смешивание при минимальных оборотах частоты вращения лопастей смесителя;

- проводят грануляцию состава, путем повышения частоты вращения лопастей смесителя;

- выгружают и провяливают полученный гранулированный состав до испарения летучих компонентов раствора.

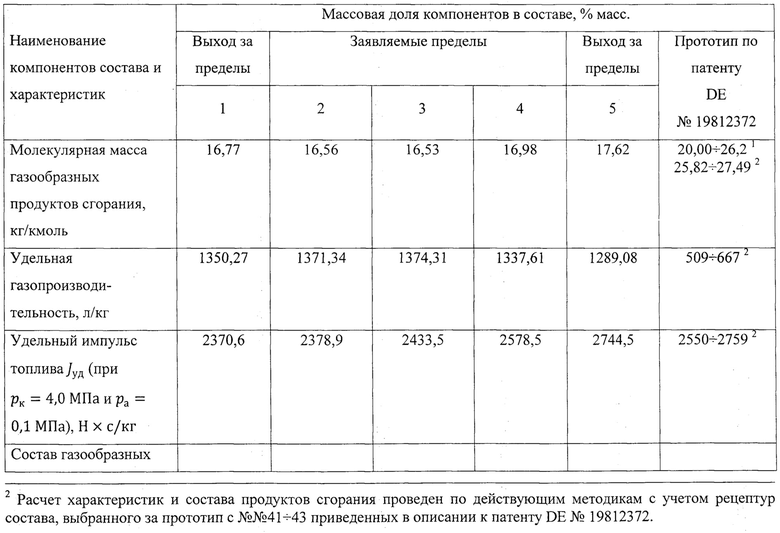

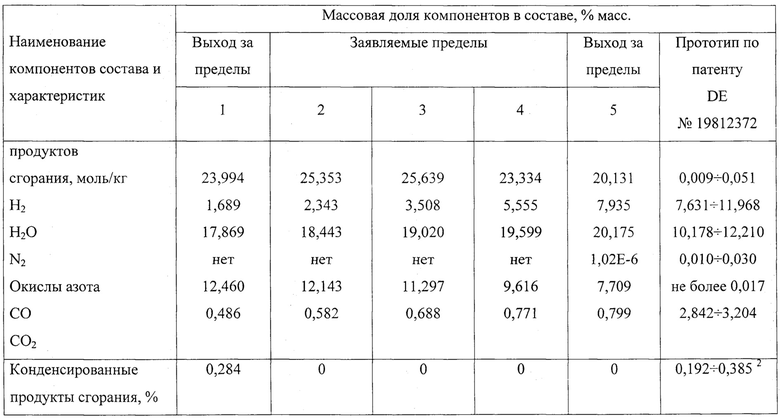

В таблице 1 приведены примеры реализации полученного состава, в сравнении с прототипом, как наиболее близким по необходимым характеристикам и составу генерируемого газа, заявленному объекту. Там же представлены характеристики образцов с содержанием компонентов, выходящими за пределы заявляемого соотношения.

Названные компоненты впервые используются в предлагаемом сочетании и соотношении для приготовления газогенерирующего состава.

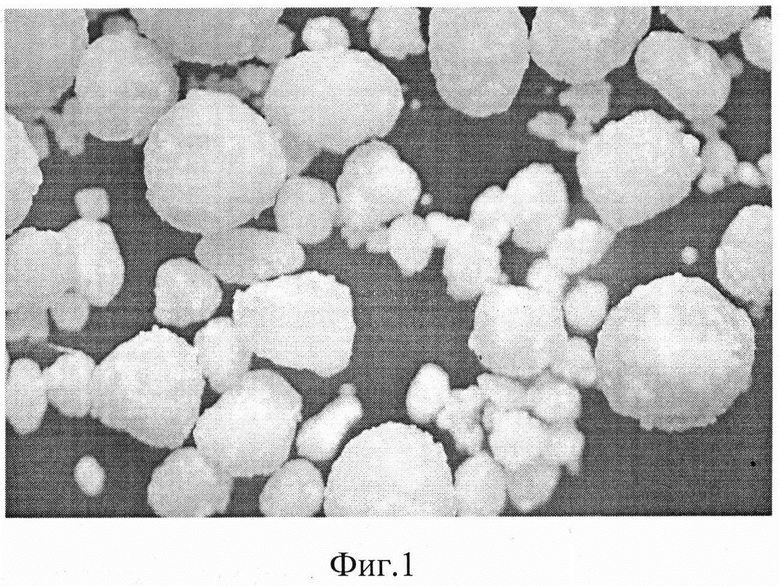

На Фиг. 1 показан внешний вид изготовляемого ГГС с получаемыми гранулами округлой формы с размерами от 0,25 до 4 мм, что обеспечивается технологией изготовления состава.

Сопоставительный анализ заявляемого газогенерирующего состава с прототипом показывает, что:

- температура газообразных продуктов сгорания заявляемого состава на 27% ниже прототипа;

- удельная газопроизводительность заявляемого состава на 100% выше прототипа;

- удельный импульс Jуд заявляемого состава составляет 2378,9÷2578,5 Н×с/кг;

- при сгорании заявляемого состава не образуются конденсированные продукты сгорания.

- в генерируемом газе, заявляемым данным патентом ГГС:

a) содержание инертного азота, на 41% выше, а содержание паров воды наоборот, существенно, на 62% ниже по сравнению с прототипом,

b) исключается возможность появления высокотоксичных галогеновых соединений ввиду отсутствия галогенсодержащих веществ в заявляемом составе,

c) полностью отсутствуют окислы азота по сравнению с прототипом,

d) содержание парообразной воды, которая в условиях применения составов в РДТТ способствует образованию "вторичного дыма", ниже на 62% по сравнению с прототипом,

e) разница в содержаниях других газов не является существенной.

Предложенный заявителем газогенерирующий состав в соотношении компонентов представленной формулы изобретения и способ его получения может быть осуществлен на действующих производственных мощностях предприятия АО «ФНПЦ «НИИ прикладной химии», имеющих промышленное смесительное и формовочное оборудование, а также другое спецоборудование для производства конечной продукции в области, отнесенной к технологиям изготовления взрывчатых составов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПИРОТЕХНИЧЕСКИЙ СОСТАВ ДЛЯ ПОЛУЧЕНИЯ НИЗКОТЕМПЕРАТУРНОГО СМЕШАННОГО ГАЗА | 2013 |

|

RU2540669C1 |

| ТВЕРДЫЙ ПИРОТЕХНИЧЕСКИЙ ГАЗОГЕНЕРИРУЮЩИЙ ЭЛЕМЕНТ | 2008 |

|

RU2379274C1 |

| ГАЗОГЕНЕРИРУЮЩИЙ ПИРОТЕХНИЧЕСКИЙ СОСТАВ | 2016 |

|

RU2634023C1 |

| ПИРОТЕХНИЧЕСКИЙ НИЗКОТЕМПЕРАТУРНЫЙ БЫСТРОГОРЯЩИЙ ГАЗОГЕНЕРИРУЮЩИЙ СОСТАВ | 2012 |

|

RU2513919C2 |

| ГАЗОГЕНЕРИРУЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПРИГОДНОГО ДЛЯ ДЫХАНИЯ ГАЗА | 2009 |

|

RU2394801C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДНЫХ ИНЕРТНЫХ ГАЗООБРАЗНЫХ ПРОДУКТОВ СГОРАНИЯ ТВЕРДОТОПЛИВНОГО ЗАРЯДА В ГАЗОГЕНЕРАТОРЕ | 2012 |

|

RU2507149C1 |

| АЗОТГЕНЕРИРУЮЩИЙ ПИРОТЕХНИЧЕСКИЙ СОСТАВ | 2013 |

|

RU2542306C1 |

| ГЕНЕРАЦИЯ НИЗКОТЕМПЕРАТУРНОГО ГАЗА ИЗ ТВЕРДОГО ТОПЛИВА | 1997 |

|

RU2174437C1 |

| ТВЕРДОТОПЛИВНЫЙ ГАЗОГЕНЕРИРУЮЩИЙ СОСТАВ | 2011 |

|

RU2481319C1 |

| ПИРОТЕХНИЧЕСКИЙ АЭРОЗОЛЕОБРАЗУЮЩИЙ СОСТАВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2083539C1 |

Изобретение относится к области получения газогенерирующих составов, в частности к пиротехническим газогенерирующим составам (ГГС), содержащим окислитель и горючее. Газогенерирующий пиротехнический состав содержит триаминогуанидина нитрат и полимерное связующее, состоящее из эпоксиполиуретанового олигомера, отверждаемого аминным отвердителем, при следующем соотношении компонентов, мас. %: триаминогуанидина нитрат 87-93, полимерное связующее 13-7. При изготовлении вышеупомянутого газогенерирующего состава загрузку компонентов состава, смешивание, гранулирование и выгрузку полученной смеси производят в лопастном смесителе. Загрузку компонентов состава в лопастный смеситель осуществляют путем загрузки в смеситель раствора полимерного связующего, состоящего из эпоксиполиуретанового олигомера, отверждаемого аминным отвердителем. Производят смешивание. Вводят сухой компонент триаминогуанидина нитрата. Производят смешивание при минимальных оборотах частоты вращения лопастей смесителя. Производят гранулирование состава с последующим увеличением частоты вращения лопастей смесителя, после чего полученный гранулированный состав выгружают и провяливают при температуре производственного помещения. Обеспечивается создание бездымного пиротехнического состава, обладающего высоким энергетическим потенциалом, высокой газопроизводительностью, и сокращение особо опасных операций при получении гранулированного состава. 2 н.п. ф-лы, 1 ил., 1 табл.

1. Газогенерирующий пиротехнический состав, содержащий триаминогуанидина нитрат, отличающийся тем, что содержит полимерное связующее, состоящее из эпоксиполиуретанового олигомера, отверждаемого аминным отвердителем, при следующем соотношении компонентов, мас. %:

2. Способ изготовления газогенерирующего состава по п. 1, включающий в себя операции загрузки компонентов состава в смеситель, смешивание, характеризующийся тем, что загрузку компонентов состава, смешивание, гранулирование и выгрузку полученной смеси производят в лопастном смесителе, загрузку компонентов состава в лопастный смеситель осуществляют путем загрузки в смеситель раствора полимерного связующего, состоящего из эпоксиполиуретанового олигомера, отверждаемого аминным отвердителем, производят смешивание, вводят сухой компонент триаминогуанидина нитрата, производят смешивание при минимальных оборотах частоты вращения лопастей смесителя, производят гранулирование состава с последующим увеличением частоты вращения лопастей смесителя, после чего полученный гранулированный состав выгружают и провяливают при температуре производственного помещения.

| DE 19812372 C2, 04.10.2001 | |||

| ПОРОХ ДЛЯ ГЕНЕРАТОРА ГАЗА | 1994 |

|

RU2117649C1 |

| US 4689097 A1, 25.08.1987 | |||

| US 6228191 B1, 08.05.2001 | |||

| FR 2866022 B1, 28.07.2006 | |||

| US 5821448 A1, 13.10.1998 | |||

| US 5531941 A1, 02.07.1996 | |||

| US 5520826 A, 28.05.1996. | |||

Авторы

Даты

2023-07-24—Публикация

2022-12-01—Подача