Изобретение относится к области наноразмерной технологии (точнее, к области получения полимерных нанокомпозиций на основе поливинилового спирта) и может быть использовано в магнитной наноэлектронике для магнитных регистрирующих сред с высокой плотностью записи, для магнитных сенсоров, радиопоглощающих экранов и т.п., а также в медицине.

Известен метод получения магнетита путем соосаждения солей двух- и трехвалентного железа избытком щелочи (см.: Патент 4430239, ISM H01F 10/10. Ferrofluid Composition. Wyman J.E. USA).

При реализации данного патента целесообразно использовать 10%-е растворы солей (FeSO4·7H2O и FeCl3·6Н2О) и их вливать в раствор щелочи или же проводить быструю нейтрализацию солей избытком щелочи, так как при медленном сливании разбавленных растворов образуются крупные частицы. Предотвратить образование гидрооксида железа и другие нежелательные побочные процессы можно используя предпочтительно хлорид и сульфат железа, а вместо едкого натра - водный раствор аммиака. Происходящая при этом химическая реакция может быть выражена следующим уравнением:

Использование аммиака позволяет создать мягкие условия соосаждения оксидов, что благоприятствует протеканию реакции с образованием именно высокодисперсного магнетита состава Fe2O4 или Fe2O3·FeO, который обладает лучшими магнитными характеристиками по сравнению с другими магнетитами, например mFe2O3·nFeO (где n≠m), а образовавшаяся при этом соль аммония NH4Cl при нагревании легко разлагается с выделением газообразного аммиака. Ионы Cl- и растворимые соли удаляются многократной промывкой дистиллированной водой. В результате в растворе уменьшается число разноименных ионов, вызывающих коагуляцию частиц магнетита или препятствующих их пептизации в жидкости-носителе (при использовании полученного магнетита в магнитных жидкостях).

Однако вышеуказанный способ и полученные данным способом наночастицы обладают рядом недостатков:

а) способ не позволяет регулировать размер частиц магнетита в процессе реакции, ограничивать их дальнейший рост;

б) способ не предусматривает предотвращение агрегации полученных наночастиц магнетита;

в) полученные указанным способом наночастицы являются химически не защищенными, обладают высокой реакционной способностью и быстро теряют свойства при контакте с воздухом.

Наиболее близким к предлагаемому способу (прототипом) является «Способ получения наночастиц магнетита, стабилизированных биосовместимым полимером, имеющим функциональные формильные группы» (патент РФ №2431472; авторы Ямсков И.А., Тихонов В.Е., Логинова Т.П., Хотина И.А.). Указанный способ получения наночастиц магнетита, стабилизированных биосовместимым полимером, имеющим доступные функциональные формильные группы, включает получение магнетита из смеси солей двух- и трехвалентного железа, адсорбированного в полимерных матрицах, с последующей модификацией концевых групп полимера. Магнетит получают совместным осаждением в щелочной среде смеси солей двух- и трехвалентного железа и, по крайней мере, одного полимера, выбранного из ряда: хитозан, поливиниловый спирт, блоксополимер полистирола и полиэтиленоксида. Весовое содержание полимеров в композите от 4 до 18 вес.%. Полученный композит диспергируют, обрабатывают водным раствором глутарового альдегида и промывают. Все операции проводят при непрерывном ультразвуковом воздействии.

Изобретение позволяет получить устойчивые наночастицы магнетита, пригодные для многоразового использования.

Вышеуказанный способ и полученные данным способом наночастицы обладают рядом недостатков:

1). Высокое содержание стабилизатора и на поверхности и внутри наночастиц существенно понижает эксплуатационные магнитные свойства такого магнетита и серьезно ограничивает его применение в магнитной наноэлектронике.

2). Способ является весьма трудоемким, в частности, из-за использования операции обработки наночастиц магнетита водным раствором глутарового альдегида. Отметим, что данная операция является совсем не нужной для наночастиц магнетита, использующегося в электронике.

3). Для магнетита, используемого в магнитной электронике, сенсорике и т.п., нет необходимости в применении таких дорогостоящих полимеров, как хитозан, блоксополимер полистирола и полиэтиленоксида.

4). Полученные настоящим способом наночастицы магнетита обладают существенным разбросом по размерам (по данным наших исследований - от 8 нм до 230 нм).

5). При получении композита с наночастицами магнетита в виде тонкой пленки или объемного материала настоящий способ далеко не всегда позволяет получать равномерный по структуре композиционный материал, избавляться от агломератов непрореагировавших (плохо прореагировавших) исходных продуктов реакции.

Цель настоящего изобретения состоит:

а) в повышении функциональных магнитных свойств наночастиц магнетита с целью эффективного применения в устройствах магнитной электроники для записи информации, сенсорики и т.п.;

б) в уменьшении разброса наночастиц магнетита по размерам;

в) в уменьшении трудоемкости и стоимости способа (за счет исключения некоторых операций, уменьшения отходов производства за счет снижения количества агломератов, непрореагировавших (плохо прореагировавших) исходных продуктов реакции и т.п.);

г) в получении равномерной структуры магнетита при синтезе композита с наночастицами магнетита в виде тонкой пленки или объемного материала.

Технический результат достигается тем, что способ получения наночастиц магнетита, стабилизированных поливиниловым спиртом, включающий получение магнетита в щелочной среде смеси солей двух- и трехвалентного железа и поливинилового спирта с весовым содержанием в исходной смеси от 4 до 18 вес.%, диспергирование, промывание и проведение всех операций при непрерывном ультразвуковом воздействии, характеризуется тем, что процесс осаждения смеси двух- и трехвалентного железа и поливинилового спирта осуществляется в парах аммиака, с использованием водного раствора аммиака (NH4OH) или гидразин-гидрата (N2H4·H2O).

Способ реализуется следующим образом. На первой стадии готовят раствор полимера. Поливиниловый спирт (ПВС) растворяют в деионизованной воде в определенной концентрации (с весовым содержанием в исходной смеси от 4 до 18 вес.% для получения максимальной намагниченности) до получения однородного раствора, для ускорения процесса растворения сосуд подогревают при 70°С, постоянно перемешивая раствор. Далее в раствор полимера вносят совместный раствор соединений хлорида железа III (6Н2О·FeCl3) и хлорида железа II (4H2O·FeCl2) или сульфида железа II (FeSO4·7H2O) в пропорции два к одному, - в соответствии со стандартной методикой получения методом химического соосаждения. Концентрацию металла рассчитывают по отношению к массе полимера. Таким образом, получают исходные прекурсоры с различной концентрацией металла.

В качестве восстановительной среды для синтеза выступает водный раствор аммиака (NH4OH) с концентрацией 25% или гидразин-гидрата (N2H4·H2O). Процесс синтеза композита осуществляется в эксикаторе, на дно которого заливают раствор носителя паров аммиака, а сверху располагают емкость с раствором прекурсора. После помещения образцов для исследования в эксикатор, требуется выдержка, которая зависит от количества исходного прекурсора. В среднем время выдержки составляет сутки. По окончании синтеза получают наночастицы Fe3O4, находящиеся в матрице ПВС.

При этом гидразин-гидрат (N2H4·H2O) выделяет пары аммиака при окислении кислородом воздуха в эксикаторе, а также окисление может происходить и по второму типу с участием прекурсора.

Использование в данном методе в качестве восстановительной среды именно паров аммиака сужает распределение частиц по размерам, в связи с равномерным распределением реакционной среды по всему объему материала, в результате чего максимально приближает образцы к регулярной структуре. Пары аммиака из газовой фазы легко растворяются в водной среде прекурсора и равномерно пропитывают весь его объем, при этом не внося изменения в первоначальное соотношение компонентов, таким образом отсутствует необходимость перемешивания. В результате по всему объему прекурсора проходит реакция, отсутствует градиент концентраций (или этот градиент - минимален) на всех участках, что позволяет частицам активировать процесс.

Следующим этапом после синтеза является отмывка образцов деионизованной водой для удаления продуктов реакции. Сами частицы собирают с помощью магнита.

Все операции проводятся при непрерывном ультразвуковом воздействии с частотой 22 кГц.

Для ускорения процесса получения композита возможна замена раствора аммиака на гидразин-гидрат (N2H4·H2O). Проведенные нами исследования показали, что при выборе матрицы самые лучшие по воспроизводимости результаты имеют место при использовании поливинилового спирта. Операция модификации глутаровым альдегидом в предлагаемом техническом решении исключена, как лишняя операция.

Таким образом, предлагаемый способ по сравнению с прототипом обладает следующими отличительным признаками:

1). Процесс осаждения смеси солей двух- и трехвалентного железа и поливинилового спирта осуществляют в парах аммиака, а в качестве носителя реакционного газа выступает водный раствор аммиака (NH4OH) или гидразин-гидрат (N2H4·H2O).

2). Операция модификации глутаровым альдегидом исключена.

Использование указанных отличительных признаков для достижения поставленной цели авторам неизвестно.

Следует отметить еще одно преимущество использования паров аммиака в качестве восстановительной среды. Использование именно паров аммиака позволяет проводить реакцию восстановления одинаково успешно с прекурсором как в состоянии жидкости, так и в состоянии геля, так и в состоянии порошка.

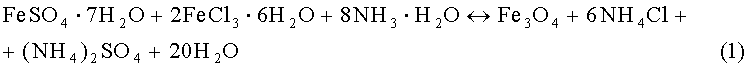

На Фиг.1 представлена схема получения наночастиц магнетита предложенным методом в эксикаторе с готовым прекурсором при использовании паров аммиака (NH4OH) или гидразин-гидрата (N2H4·H2O). 1 - эксикатор, 2 - столик, 3 - чашка Петри, 4 - прекурсор.

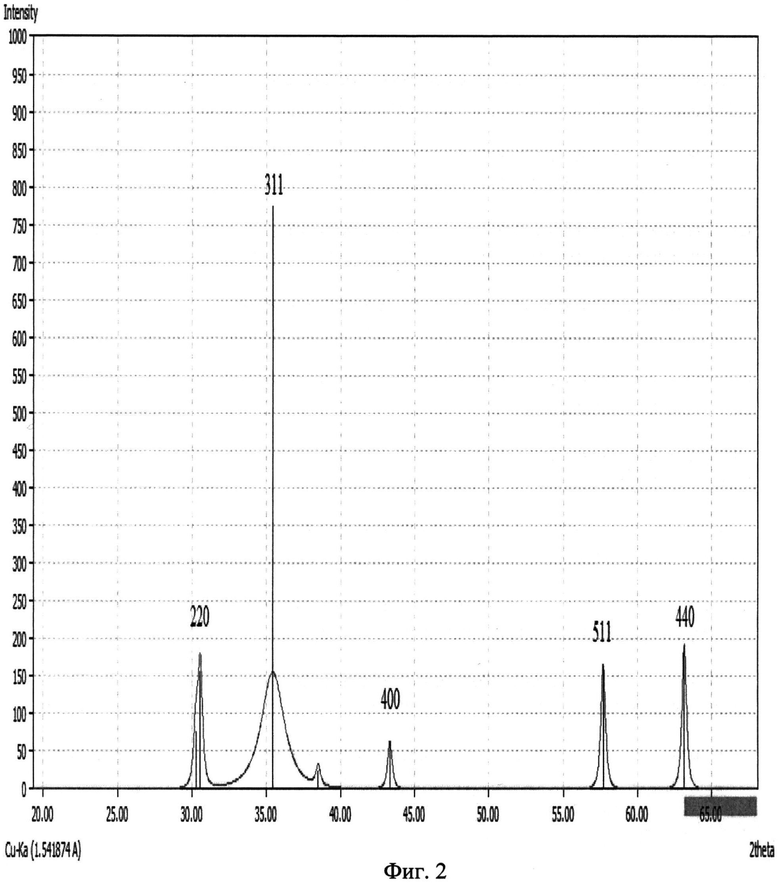

На Фиг.2 представлен рентгеноструктурный анализ получаемого нанокомпозита.

Пример 1. В 150 мл деионизованной воды растворяли 11,25 г FeCl3·6H2O и 4,61 г FeCl2·4H2O. В приготовленный раствор вливали раствор поливинилового спирта (в 10 мл растворяли 0,2 г сухой смеси порошка ПВС). Далее раствор перемешивали до получения однородной консистенции.

Полученный таким образом раствор прекурсора наливали в чашку Петри и устанавливали на столике держателя эксикатора (см. фиг.1). На дно столика наливали около 300 мл водного раствора аммиака 25%-го. Эксикатор закрывали и выдерживали сутки. По истечении суток продукты реакции из чашки Петри тщательно промывали в деионизованной воде, а наночастицы отбирали магнитом. Данные мессбауэровской спектроскопии показали, что полученные наночастицы представляют собой наночастицы Fe3O4 в суперпарамагнитном состоянии. Результаты мессбауэровской спектроскопии подтвердились результатами рентгеноструктурного анализа (см. Фиг.2). По данным просвечивающей электронной микроскопии, в результате проведенной работы были получены наночастицы Fe3O4 размером 8-16 нм в матрице поливинилового спирта.

Пример 2. В 150 мл деионизованной воды растворяли 11,249 г. FeCl3·6Н2О и 4,61 г.FeCl2·4H2O. В полученный раствор вливали приготовленный раствор поливинилового спирта (в 10 мл растворяли 1 г сухой смеси порошка ПВС). Далее раствор перемешивали до получения однородной консистенции.

Полученный раствор прекурсора наливали в чашку Петри и устанавливали на столике держателе эксикатора. На дно эксикатора наливали около 100 мл. гидразин-гидрата. Эксикатор закрывали и выдерживали в нем чашку Петри с прекурсором 20 часов.

Продукты реакции из чашки Петри тщательно промывали в деионизованной воде, а наночастицы собирали магнитом.

По данным просвечивающей электронной микроскопии, в результате проведенной работы были получены наночастицы размером 10-18 нм. Результаты рентгеноструктурного анализа позволили сделать вывод, что это - наночастицы магнетита.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОПЛЕНОЧНЫХ ПОЛИМЕРНЫХ НАНОКОМПОЗИЦИЙ ДЛЯ СВЕРХПЛОТНОЙ МАГНИТНОЙ ЗАПИСИ ИНФОРМАЦИИ | 2012 |

|

RU2520239C1 |

| СПОСОБ ХИМИЧЕСКОЙ ОЧИСТКИ И ДЕЗАКТИВАЦИИ КОНТУРОВ ИССЛЕДОВАТЕЛЬСКИХ И ЭНЕРГЕТИЧЕСКИХ РЕАКТОРОВ, ОХЛАЖДАЕМЫХ ВОДОЙ ПОД ДАВЛЕНИЕМ | 2013 |

|

RU2558732C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОЧАСТИЦ МАГНЕТИТА, СТАБИЛИЗИРОВАННЫХ БИОСОВМЕСТИМЫМ ПОЛИМЕРОМ, ИМЕЮЩИМ ФУНКЦИОНАЛЬНЫЕ ФОРМИЛЬНЫЕ ГРУППЫ | 2009 |

|

RU2431472C2 |

| Способ получения композита на основе соединений железа | 2018 |

|

RU2701738C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕРЖНЕВЫХ НАНОЧАСТИЦ МАГНЕТИТА | 2017 |

|

RU2686931C1 |

| Способ получения полимер-композитного состава, содержащего наночастицы меди, и полимер-композитный состав, полученный этим способом | 2016 |

|

RU2646465C2 |

| НАНОМАТЕРИАЛ ДЛЯ НАПРАВЛЕННОЙ ДОСТАВКИ ПРОТИВООПУХОЛЕВЫХ ПРЕПАРАТОВ И ПРОТИВООПУХОЛЕВЫЙ ПРЕПАРАТ НА ЕГО ОСНОВЕ | 2016 |

|

RU2610170C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНЫХ ПОРОШКОВ ТВЕРДОГО РАСТВОРА ЖЕЛЕЗО-КОБАЛЬТ | 2010 |

|

RU2432232C1 |

| СЛОИСТЫЕ ТИТАНАТЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2010 |

|

RU2564339C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАГНИТНОЙ ЖИДКОСТИ | 2015 |

|

RU2593392C1 |

Изобретение может быть использовано в магнитной наноэлектронике для магнитных регистрирующих сред с высокой плотностью записи, для магнитных сенсоров, радиопоглощающих экранов, а также в медицине. Способ получения наночастиц магнетита, стабилизированных поливиниловым спиртом, включает получение магнетита в щелочной среде смеси солей двух- и трехвалентного железа и поливинилового спирта с весовым содержанием в исходной смеси от 4 до 18 вес.%, диспергирование, промывание и проведение всех операций при непрерывном ультразвуковом воздействии. При этом процесс осаждения смеси солей двух- и трехвалентного железа и поливинилового спирта осуществляют в парах аммиака, с использованием водного раствора аммиака (NH4OH) или гидразин-гидрата (N2H4·H2O). Изобретение позволяет уменьшить разброс наночастиц магнетита по размерам, уменьшить трудоемкость и затраты при проведении процесса. 2 ил., 2 пр.

Способ получения наночастиц магнетита, стабилизированных поливиниловым спиртом, включающий получение магнетита в щелочной среде смеси солей двух- и трехвалентного железа и поливинилового спирта с весовым содержанием в исходной смеси от 4 до 18 вес.%, диспергирование, промывание и проведение всех операций при непрерывном ультразвуковом воздействии, отличающийся тем, что процесс осаждения смеси солей двух- и трехвалентного железа и поливинилового спирта осуществляют в парах аммиака с использованием водного раствора аммиака (NH4OH) или гидразин-гидрата (N2H4·H2O).

| СПОСОБ ПОЛУЧЕНИЯ НАНОЧАСТИЦ МАГНЕТИТА, СТАБИЛИЗИРОВАННЫХ БИОСОВМЕСТИМЫМ ПОЛИМЕРОМ, ИМЕЮЩИМ ФУНКЦИОНАЛЬНЫЕ ФОРМИЛЬНЫЕ ГРУППЫ | 2009 |

|

RU2431472C2 |

| МАГНИТНЫЕ ПОЛИМЕРНЫЕ ЧАСТИЦЫ НА ОСНОВЕ ПОЛИВИНИЛОВОГО СПИРТА, СПОСОБ ИХ ПОЛУЧЕНИЯ | 1996 |

|

RU2160154C2 |

| Способ получения коллоидного раствора магнетита | 1981 |

|

SU1028602A1 |

| US 4795698 A, 03.01.1989 | |||

| US 6800271 B2, 05.10.2004 | |||

| CN 101337695 A, 07.01.2009. | |||

Авторы

Даты

2014-02-20—Публикация

2012-12-28—Подача