Изобретение относится к области получения наноразмерных порошков металлов группы железа и касается способа получения наноразмерных монофазных порошков железо-кобальт (Fe-Co), которые могут найти применение в системах записи и хранения информации, для создания постоянных магнитов, в качестве магнитных сенсоров, в медицине и биологии (носители лекарственных веществ для направленного переноса последних с помощью магнитного поля к органу-мишени, магниторезонансной томографии и т.п.) и для магнетохимического выделения радиоактивных и опасных отходов на предприятиях в области атомной энергетики.

С точки зрения эффективного использования наноразмерных порошков железо-кобальт в микроэлектронной и электротехнической промышленности, медицине и биологии они должны обладать определенным сочетанием физико-химических свойств, таких как отсутствие или минимальное содержание диамагнитных примесей, моноформенность, монодисперсность (с размером кристаллитов вблизи размеров магнитных доменов), коррозионная устойчивость. На практике, в зависимости от поставленной задачи, необходимо реализовать комплекс тех или иных свойств указанных порошков.

Известен способ [Заявка Японии №58-55203] получения наноразмерных порошков Fe-Co, когда в раствор соли двухвалентного железа добавляют водный раствор щелочи. Получают гидроксид железа, который путем контактирования с кислородсодержащим газом полностью переводят в кристаллы гетита α-FeOOH. В реагирующую смесь вводят соль двухвалентного кобальта и путем повторения продувки смеси кислородом на поверхности кристаллов гетита осаждают гидроксид трехвалентного кобальта, получаемую смесь нагревают, получая смесь оксидов, которую восстанавливают водородом.

Этот способ имеет ряд недостатков - многостадийность, значительная длительность процесса, а также получение довольно крупного порошка, средний объем частиц которого составляет (65-179)×106 нм3 (средняя длина частиц 0,5-0,7 мкм).

Известен также другой способ [Доклад «Chemical Synthesis of Magnetic FeB and FeCoB Particles and Chains», ANRC Nuclear Program, опубл. в апреле 1999 г., 14 стр.] получения наноразмерного порошка Fe-Co, состоящий из одной стадии - восстановления растворов хлоридов металлов боргидридом натрия. Процесс ведут в Т-образном реакторе с непрерывным перемешиванием при раздельной дозированной подаче смеси растворов солей и раствора восстановителя. Полученный продукт фильтруют, промывают, сушат на воздухе. Получают высокодисперсный порошок со средними размерами частицы 50-75 нм с максимальной величиной намагниченности насыщения σ=190 Г·см3/г. Данный способ имеет следующие недостатки. При использовании в качестве восстановителя боргидрида натрия порошки Fe-Co имеют в своем составе значительные примеси диамагнитного бора (до 15-20 вес.%). А для получения максимально достигаемой величины магнитного насыщения восстановление проводится в постоянном магнитном поле, что технологически усложняет способ. Кроме того, в работе не приводятся данные по дисперсному, фазовому составу и коррозионной устойчивости получаемого продукта.

Наиболее близким к предлагаемому способу является способ [Заявка RU 93038779 А, МПК B22F 9/24, опубл. 27.01.1996] получения высокодисперсного порошка Fe-Co, состоящий из двух стадий: осаждение растворов солей металлов щелочью и последующее восстановление. Процесс ведут в реакторе с непрерывным перемешиванием, при раздельной дозированной подаче смеси растворов солей и раствора щелочи. Полученный продукт фильтруют, промывают, сушат на воздухе и затем нагревают для восстановления в атмосфере водорода при 350-400°С. Получают высокодисперсный порошок со средним объемом частицы 600×103 нм3.

Однако этот способ имеет следующие недостатки - при сушке и обезвоживании гидроксида происходит образование окислов, а двухстадийность и восстановление водородом при повышенных температурах приводит к увеличению энергоемкости и себестоимости процесса получения продукта. Кроме того, не известны фазовый состав и химическая устойчивость порошков.

Задачами данного изобретения являются:

- упрощение способа получения наноразмерного порошка твердого раствора Fe-Co за счет уменьшения стадийности, исключения энергоемкого оборудования и использования повышенных температур, т.о., в итоге - снижение общих в том числе энергозатрат при получении продукта;

- достижение узкого распределения по размерам (монофракционность) наноразмерных кристаллитов и возможно более строгой монодисперсности составленных из них агломератов;

- получение монофазного твердого раствора, не содержащего окисно-гидроокисных соединений и диамагнитных примесей наноразмерного порошка Fe-Co;

- а также получение нового магнитомягкого материала, обладающего (в области 5-300°K) практически не зависящими от температуры и в пределах монофазности слабо зависящими от состава высокими значениями намагниченности насыщения в относительно слабых полях, например для процессов магнетохимического выделения радиоактивных и опасных отходов на предприятиях в области атомной энергетики.

Для решения поставленных задач при получении твердого раствора наноразмерного порошка железо-кобальт путем приготовления раствора солей гептагидрата сульфата железа и гексагидрата хлорида кобальта, его нагрева и осаждения щелочью металлов в виде гидроксидов железа и кобальта при непрерывном перемешивании, предлагается в ходе перемешивания осаждение проводить введением в раствор солей металлов 20-25 г сухого гидроксида натрия, после чего в раствор добавляют 20-40 мл раствора 65 мас.% гидразин гидрата и выдерживают в течение 5-20 минут.

При этом в качестве солей железа и кобальта используют гидраты сульфата железа и хлорида кобальта.

Перед осаждением раствор солей железа и кобальта нагревают до 80-90°С.

Растворы солей железа и кобальта готовят в следующем отношении, мас.%: железа 70-30, кобальта 30-70.

В основу предложенного метода положена возможность получения наноразмерного монофазного порошка твердого раствора Fe-Co при восстановлении в определенных условиях солей металлов из водных растворов. Предложенный способ препаративно и аппаратурно несложен и малоэнергоемок.

При осуществлении предлагаемого способа полученный наноразмерный порошок Fe-Co имеет следующие основные (экспериментально определяемые) параметры:

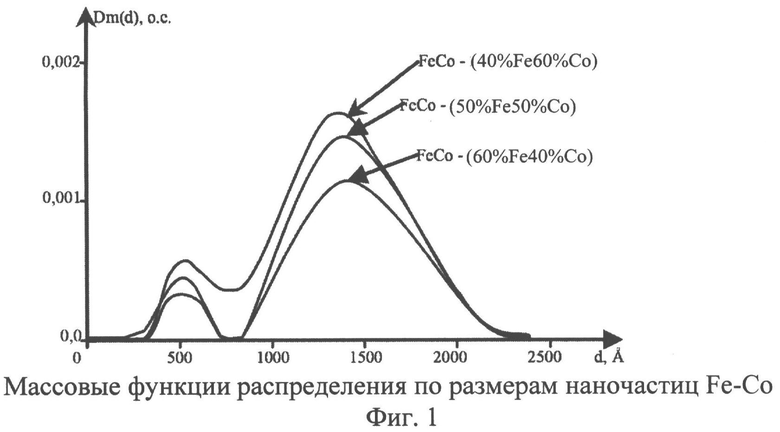

- дисперсность кристаллитов не более 30-50 нанометров и их агломератов - 100-200 нанометров;

- пассивация частиц и дезагрегация агломератов обеспечивают уменьшение массовой доли последних не менее чем в 2-3 раза и, т.о., максимальное приближение к монофракционности;

- содержание удаляемых при 300-350°С захваченных летучих примесей составляет не более 4-5 весовых процентов, при этом предлагаемый способ обеспечивает удаление их на 80-90 процентов;

- суммарное содержание посторонних примесей не более 0,1 весовых процентов;

- удельное электросопротивление скомпактированных образцов не превышает 0,0004 Ом·см при нормальных условиях;

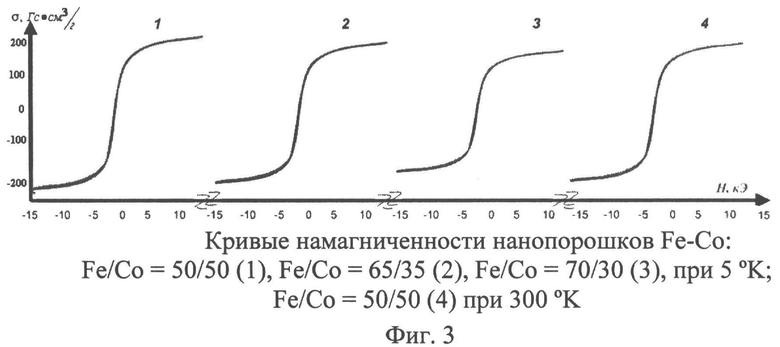

- величины намагниченности насыщения для оптимальных составов - не меньше 210 Гс·см3/гр при величине магнитного поля 10000 Э, коэрцитивная сила не более 20 Э - по результатам измерения кривых намагниченности образцов в интервале 5-300°K;

- в интервале 5-300°K эти характеристики не отклоняются от приведенных значений более чем на 10%.

Предлагаемый способ получения наноразмерных монофазных порошков железо-кобальт реализуется следующим образом.

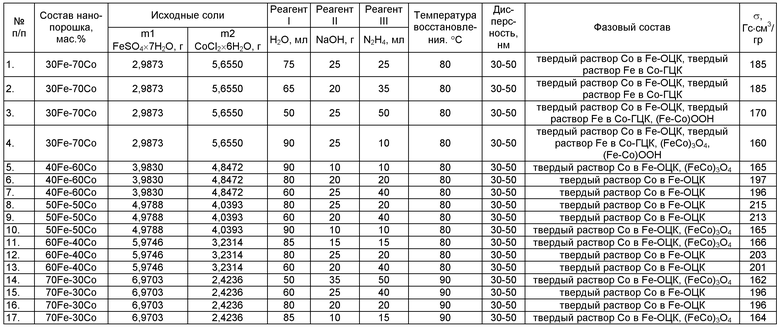

Готовят при перемешивании на механической мешалке раствор, содержащий m1 гептагидрат сульфат железа, m2 гексагидрат хлорид кобальта и 60-80 мл дистиллированной воды (Табл.1).

Раствор нагревают на нагревательном элементе до 80-90°С.

Затем при постоянном перемешивании добавляют 20-25 г сухого гидроксида натрия для осаждения гидроксидов металлов железа и кобальта. Было экспериментально установлено, что осаждение гидроксидов металлов в качестве промежуточного продукта является необходимым условием формирования твердого раствора наноразмерного порошка железо-кобальт. Гидроксид натрия добавляется также с целью увеличения восстановительной силы гидразин-гидрата, вводимого в раствор далее. Постоянное интенсивное перемешивание необходимо для реализации равномерности компонент по всему реакционному объему.

После выдерживают смесь в течение 10-15 сек при постоянном перемешивании. Это время необходимо для полного осаждения гидроксидов железа и кобальта.

Затем, прекратив нагрев реакционной смеси, в смесь добавляют 20-40 мл раствора гидразин-гидрата. При помощи рентгенофлуоресцентного и рентгенофазового анализов было установлено, что оптимальным восстановителем, не вызывающим загрязнений продуктами своего окисления наноразмерных порошков железо-кобальт, является гидразин-гидрат (N2H4×H2O), в то время как при использовании растворов более сильных восстановителей - NaH2PO2 и тетрагидроборатов щелочных металлов - целевой продукт (монофазный порошок железо-кобальт) содержит от 5 до 20 вес.% фосфора, бора и их окислов. При этом в отличие от прототипа за счет исключения энергоемкого оборудования и использования повышенных температур происходит упрощение способа, т.о. достигается снижение энергозатрат при получении продукта.

Смесь выдерживают при постоянном перемешивании в течение 5-20 мин, оптимальное время выдерживания составляет 10 мин. По всему объему равномерно образуются нанодисперсные частицы железа-кобальта, формирование которых фиксируется визуально. Равномерное формирование наночастиц во всем объеме реакционной смеси способствует снижению дисперсности порошков железо-кобальт.

Методики, которые использовались для проведения исследований наноразмерных порошков железо-кобальт

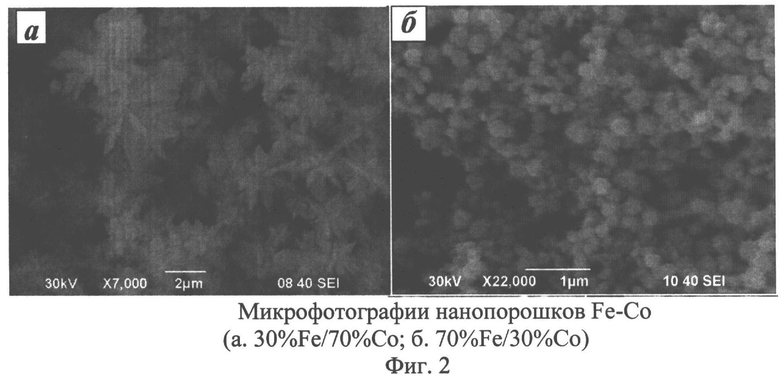

1. Методом рентгенографических исследований на малых углах (установка КРМ-1), а также электронно-микроскопически (растровый электронный микроскоп JEOL JSM 6390) определены размеры наночастиц. Установлено, что во всем диапазоне составов наноразмерных порошков железо-кобальт размеры частиц изменяются весьма незначительно: размер кристаллитов 30-50 нм и их агломератов 100-200 нм (фиг.1, 2).

2. Методом рентгенофазового и рентгеноструктурного анализа (установка ДРОН-3, Broker Advance D8) установлено, что в диапазоне содержания кобальта 35-65 мас.% Со (железа 65-35 мас.% Fe) составы монофазны (твердый раствор Fe-Co) и чисто металлические фазы, без включений окисно-гидроокисных фаз.

3. Методом деривато-масс-спектрометрии (на дериватографе, совмещенном с масс-спектрометром NETZSCH STA 409 PC/PG) установлено, что на поверхности наноразмерных частиц железо-кобальт находятся наноостровковые гидроксиды и карбонаты.

4. О коррозионной устойчивости судили по сохранению фазового и химического состава методами рентгенофазового и рентгенофлуоресцентного анализов.

5. Магнитные характеристики наноразмерных порошков железо-кобальт измерены на SQUID-магнитометре (фиг.3).

Способ иллюстрируется следующими примерами выполнения.

Пример 1. Готовят исходный реагирующий раствор, содержащий 2,9873 г гептагидрата сульфата железа, 5,6550 г гексагидрата хлорида кобальта и 75 мл дистиллированной воды, при постоянном перемешивании механической мешалкой (30 оборотов/мин).

Приготовленный раствор солей железа и кобальта нагревают на нагревательном элементе до 80°С.

Затем при постоянном перемешивании добавляют 25 г сухого гидроксида натрия для осаждения гидроксидов металлов железа и кобальта.

После перемешивания в течение 10-15 сек в смесь добавляют 25 мл раствора гидразин-гидрата, предварительно прекратив нагрев реакционной смеси. При постоянном перемешивании в течение 10 мин по всему объему фиксируется образование нанодисперсных частиц железо-кобальт.

После отстаивания полученную смесь фильтруют. Полученный черный осадок промывают дистиллированной водой, а затем изопропиловым спиртом для удаления побочных летучих продуктов реакции окисления-восстановления солей металлов.

Далее наноразмерный порошок железо-кобальт сушат в условиях слабого вакуума (10-2 мм рт.ст.) при температуре 40-50 градусов в течение часа. Хранят порошки в плотно закрытом бюксе, который помещают в эксикатор с P2O5.

Примеры 2-17 выполнения предлагаемого способа получения твердых растворов наноразмерного порошка железо-кобальт в диапазоне концентраций Fe(100-x)Co(x), где х от 30 до 70%, сведены в таблицу 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНЫХ ПОРОШКОВ ТВЕРДОГО РАСТВОРА ЖЕЛЕЗО-НИКЕЛЬ | 2012 |

|

RU2486033C1 |

| МАГНИТНЫЙ НАНОСТРУКТУРИРОВАННЫЙ ПОРОШОК ЧАСТИЦ СИСТЕМЫ КАДМИЙ - НИКЕЛЬ | 2019 |

|

RU2708195C1 |

| МАГНИТНЫЙ НАНОСТРУКТУРИРОВАННЫЙ ПОРОШОК ЧАСТИЦ СИСТЕМЫ ЖЕЛЕЗО-КОБАЛЬТ-НИКЕЛЬ | 2014 |

|

RU2566140C1 |

| Способ получения наноструктурированного твердого раствора железо-платина | 2024 |

|

RU2841419C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА СЛОЖНОГО ОКСИДА ВИСМУТА, ЖЕЛЕЗА И ВОЛЬФРАМА СО СТРУКТУРОЙ ФАЗЫ ПИРОХЛОРА С ИСПОЛЬЗОВАНИЕМ МИКРОРЕАКТОРА С ИНТЕНСИВНО ЗАКРУЧЕННЫМИ ПОТОКАМИ | 2022 |

|

RU2802703C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО ПОРОШКА ТВЕРДОГО РАСТВОРА НИКЕЛЬ-КОБАЛЬТ | 2016 |

|

RU2625155C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ПОРОШКА МЕТАЛЛА | 2011 |

|

RU2489232C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНОГО МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2014 |

|

RU2560901C1 |

| ПОРОШОК, СОДЕРЖАЩИЙ ПОКРЫТЫЕ ЧАСТИЦЫ ТВЕРДОГО МАТЕРИАЛА | 2019 |

|

RU2763369C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ НАНОРАЗМЕРНЫХ ПОРОШКОВ | 2009 |

|

RU2432231C2 |

Изобретение относится к области получения наноразмерных порошков металлов группы железа, которые применяются в системах записи и хранения информации, в изготовлении магнитных сенсоров, используемых в медицине и биологии и др. Способ включает приготовление раствора солей гептагидрата сульфата железа и гексагидрата хлорида кобальта, его нагрев, осаждение щелочью металлов в виде гидроксидов железа и кобальта при непрерывном перемешивании, при этом в ходе перемешивания для осаждения гидроксидов железа и кобальта в раствор вводят 20-25 г твердой щелочи сухого гидроксида натрия, после чего в раствор добавляют 20-40 мл раствора 65 мас.% гидразин гидрата и выдерживают в течение 5-20 минут. Технический результат - получение нанопорошка железо-кобальт в виде твердого раствора, не содержащего окисно-гидроокисных соединений и диамагнитных примесей. 2 з.п. ф-лы, 1 табл., 3 ил.

1. Способ получения наноразмерных порошков твердого раствора железо-кобальт, включающий приготовление раствора солей гептагидрата сульфата железа и гексагидрата хлорида кобальта, его нагрев, осаждение щелочью металлов в виде гидроксидов железа и кобальта при непрерывном перемешивании, отличающийся тем, что в ходе перемешивания для осаждения гидроксидов железа и кобальта в раствор вводят 20-25 г твердой щелочи сухого гидроксида натрия, после чего в раствор добавляют 20-40 мл раствора 65 мас.% гидразин гидрата и выдерживают в течение 5-20 мин.

2. Способ по п.1, отличающийся тем, что раствор солей железа и кобальта нагревают до 80-90°С перед осаждением гидроксидов.

3. Способ по п.1, отличающийся тем, что растворы солей железа и кобальта готовят в следующем соотношении, мас.%: соль железа 70-30, соль кобальта 30-70.

| RU 93038779 А, 27.01.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА СПЛАВА ЖЕЛЕЗО - КОБАЛЬТ | 1993 |

|

RU2035263C1 |

| Способ получения порошков сплавов редкоземельных металлов на основе железа и кобальта | 1990 |

|

SU1748948A1 |

| JP 58115030 А, 08.07.1983 | |||

| US 4069367 А, 17.01.1978. | |||

Авторы

Даты

2011-10-27—Публикация

2010-04-05—Подача