Изобретение относится к измерительной технике и может быть использовано при измерении деформаций и напряжений на поверхности деталей машин, подвергающихся циклическому нагружению.

Известен способ изготовления датчиков для контроля циклических деформаций, принцип работы которых основан на сравнении их состояния после циклического нагружения на исследуемом объекте и градуировочных образцах, что позволяет по темным пятнам, появляющимся на поверхности датчиков, контролировать деформации на базе 0,05-0,01 мм, а по структурным изменениям - на базе 0,003-0,005 мм. Способ заключается в том, что металлическую пластинку, например, из нержавеющей стали подвергают гальваническому меднению в течение 20 мин в щелочной ванне с содержанием 23 г CuCN, 30 г NaCN и 10 г Na2CO3 на литр воды при температуре электролита +30°С, напряжении на ванне 0,35 В и плотности тока 6 А/м2. Затем в течении 15 мин проводят гальваническое меднение в кислой ванне с содержанием 250 г CuSO4·5Н2О, 80 г H2SO4 на литр воды при напряжении на ванне 0,5 В и плотности тока 300 А/м2. После чего снимают полученную фольгу и разрезают ее на отдельные фрагменты, используемые в качестве датчиков. Датчик наклеивают на поверхность градуировочного образца, например, с конической рабочей частью, который испытывает циклически изменяющиеся во времени и известные по величине деформации. По результатам этих испытаний устанавливают калибровочную зависимость между числом циклов до появления реакции датчика и амплитудой действующих деформаций или напряжений. (Наиболее просто реакция датчика оценивается по моменту появления первых темных пятен). Другие датчики наклеивают на поверхность исследуемой детали, которая испытывает циклически изменяющиеся нагрузки, и также определяют число циклов до появления реакции датчика в исследуемых точках. В результате, используя калибровочную зависимость, определяют величины и характер распределения деформаций и напряжений на поверхности детали (Окубо Хадзимэ. Определение напряжений гальваническим меднением. - М.: Машиностроение, 1969, с.16-41).

Применение гальванического способа получения фольги при строго постоянных режимах и изготовление датчиков (и для калибровки, и для измерений) путем разрезания фольги на части обеспечивает неизменность свойств датчиков и точность измерений. Отличительными признаками данного аналога являются разрезание фольги на фрагменты, используемые в качестве датчиков контроля циклических деформаций, и жесткая фиксация их по всей своей нижней поверхности.

Недостатком данного способа является низкая чувствительность датчика (что обусловливает большую длительность испытаний и практическую невозможность измерения малых величин напряжений), отсутствие возможности регулирования свойств датчиков, высокая сложность и трудоемкость способа, нестабильность реакции датчиков в виде темных пятен (там же, с.17, 38).

Известен способ изготовления датчиков методом гальванического меднения для контроля циклических деформаций, заключающийся в том, что металлическую пластинку подвергают гальваническому меднению в электролите, содержащем 125-250 г/л CuSO4·5H2O и 20-70 г/л H2SO4, при плотности тока от 100 А/м2 до предельной катодной диффузионной плотности и температуре 3-40°С до получения покрытия толщиной 5-30 мкм, снимают с пластины полученное покрытие и разрезают его на части (Иванов Е.И., Розенберг А.Ю., Рябухин А.Г., Сызранцев В.Н. Способ изготовления датчиков методом гальванического меднения для контроля циклических деформаций. Авт.св. №1191730 G01B 7/18. Опубликовано 15.11.1985, Бюллетень №42).

Отличительным признаком данного аналога является широкий диапазон изменения режимов меднения, что приводит к повышению чувствительности на 5-35% и появлению возможности изготовления датчиков с разным уровнем чувствительности.

Недостатком данного способа является то, что чувствительность датчиков остается невысокой, что требует проведения длительных испытаний, а диапазон изменения чувствительности узок.

Известен датчик усталостного повреждения, выполненный в виде фольги из пластичного металла однородной структуры, в котором фольга снабжена регулярно расположенными концентраторами напряжений, а концентраторы имеют вид сквозных прорезей, размеры которых определяются требуемой точностью измерений. Датчик жестко крепится на исследуемой поверхности детали. Деталь нагружается циклически повторяющимися нагрузками. В результате наличия концентраторов эффект усталости в материале датчика проявляется гораздо раньше или при меньшей величине измеряемой деформации, т.е. повышается чувствительность датчика. А предопределенность мест скопления следов дислокации или так называемых темных пятен и их высокая плотность существенно облегчает процесс их обнаружения (Сызранцев В.Н., Тютрин С.Г. Датчик усталостного повреждения. Заявка №99101443/28 от 27.01.1999 G01B 7/16. Опубликовано 20.10.2000, Бюллетень №29, Ч.1, с.215).

Отличительными признаками данного аналога являются: применение обычной фольги из пластичного однородного материала, не прибегая к специальным технологиям гальванического осаждения, чем достигается существенное упрощение способа; наличие регулярно расположенных концентраторов напряжений, имеющих вид сквозных прорезей; возможность регулирования свойств датчиков путем изменения размеров прорезей.

Недостатком данного устройства также является ограниченная чувствительность датчика к малым величинам циклических деформаций. (Наличие концентраторов деформации повышает чувствительность датчика лишь в ограниченных пределах.)

В качестве прототипа выбран способ изготовления датчиков для контроля циклических деформаций, заключающийся в том, что фольгу из пластичного однородного материала, например медную электролитическую, подвергают циклическому деформированию при постоянной амплитуде напряжений σt до числа циклов Nt, определяемого по расчетным формулам, после чего фольгу разрезают на отдельные элементы, используемые в качестве датчиков. В результате чувствительность датчиков повышается на требуемую величину по числу циклов деформации (Сызранцев В.Н., Тютрин С.Г. Способ изготовления датчиков для контроля циклических деформаций. Патент РФ №2190831 G01B 7/16, G01N 3/32. Опубликовано 10.10.2002, Бюллетень №28, с.357-358).

Отличительными признаками данного аналога является использование дополнительного циклического деформирования фольги.

Недостатком данного способа является невозможность повышения чувствительности датчиков к малым величинам циклических деформаций, находящимся ниже порога чувствительности исходной фольги. Данный способ лишь сокращает время до появления реакции. Однако, если измеряемые величины циклических деформаций настолько малы, что находятся ниже порога чувствительности используемой фольги, то на получаемых датчиках реакция вообще не появляется никогда.

Казалось бы, применение фольги из алюминия или меди, прочностные свойства которых значительно ниже, чем у стали, гарантирует высокую чувствительность получаемых датчиков к циклическим деформациям стальных деталей. Однако вследствие того, что напряжения в датчике возникают за счет деформирования его вместе с деталью, величина напряжения в датчике σФ много меньше величины контролируемого напряжения σД поверхности детали:

Цель изобретения - повышение чувствительности датчика к малым циклическим деформациям.

Для достижения указанной цели используют липкую фольгу, например алюминиевый скотч. Фольгу разрезают, фрагменты фольги растягивают в пределах упругих деформаций и в таком состоянии с помощью клеящего слоя фольги наклеивают на контролируемые поверхности деталей. Хвостовые участки фрагментов жестко фиксируют на поверхности детали механическим или иным известным способом, после чего в поперечной плоскости посередине длины каждого фрагмента в фольге выполняют сквозные прорези и отверстия.

Техническим результатом изобретения является расширение арсенала технических средств для контроля циклических деформаций деталей машин, возникающих в процессе их эксплуатации. Возрастает оперативность контроля за счет повышения чувствительности датчиков к малым величинам циклических деформаций.

При проведении патентных исследований не обнаружены технические решения, раскрывающие сущность заявленного технического решения, следовательно, предложенное техническое решение соответствует критерию «новизна». Новым в устройстве является то, что сквозные прорези и отверстия на датчике располагают лишь в одной плоскости, расположенной перпендикулярно продольной оси датчика посередине его длины. Новым также является то, что прорези и отверстия на датчике выполняют после завершения наклеивания датчика на исследуемую деталь, датчик наклеивается в растянутом в пределах упругих деформаций состоянии, причем жестко фиксируют лишь хвостовые части датчика, а основная часть датчика крепится с помощью невысыхающего клея, используемого при изготовлении липкой фольги, например алюминиевого скотча.

Сущность изобретения не следует для специалиста явным образом из современного уровня техники, что позволяет сделать вывод о его соответствии критерию «изобретательский уровень», поскольку общепризнанной считается необходимость обеспечения высокой жесткости крепления полностью готового датчика, а невысыхающий клей (например, каучуковый) не обеспечивает необходимой жесткости крепления, высоко эластичен и считается непригодным для наклеивания датчиков.

При этом были разрешены следующие технические противоречия:

1) фольга должна быть и подвижной, и закрепленной: при сжатии прямолинейной полоски фольги она изгибается, а ее фиксация на поверхности детали сохраняет прямую форму, но препятствует собственным деформациям;

2) фольга должна быть ослаблена отверстиями и прорезями (для повышения ее чувствительности) и должна быть наклеена в натянутом состоянии (для недопущения волнистости, зазоров и люфтов и для сохранения прямолинейной формы при сжатии). Но если поперечное сечение фольги ослаблено отверстиями и прорезями, то наклеивание фольги в растянутом в пределах упругих деформаций состоянии практически невозможно: происходит разрыв фольги в тонком месте.

Указанные технические противоречия решены путем применения невысыхающего клея липкой фольги и за счет того, что отверстия и прорези в липкой фольге выполняются после ее наклеивания.

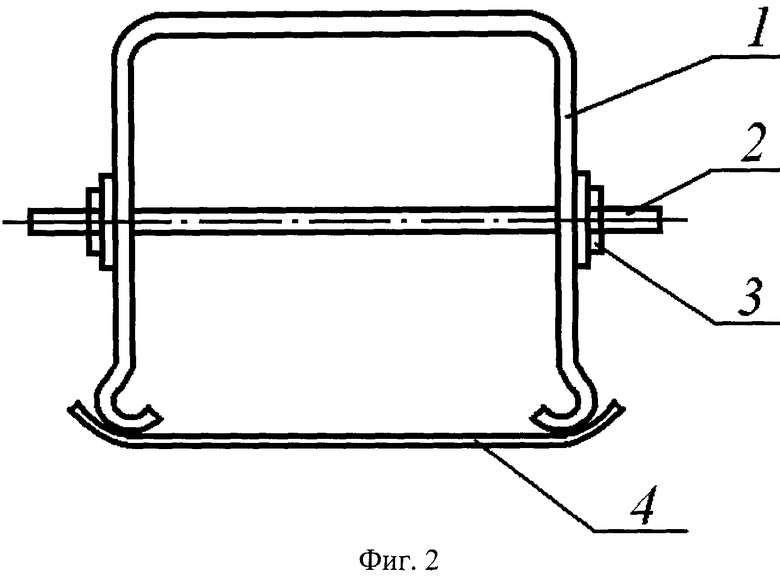

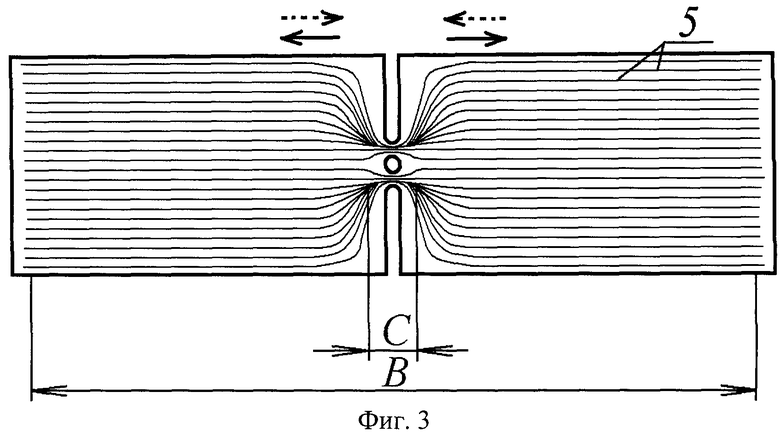

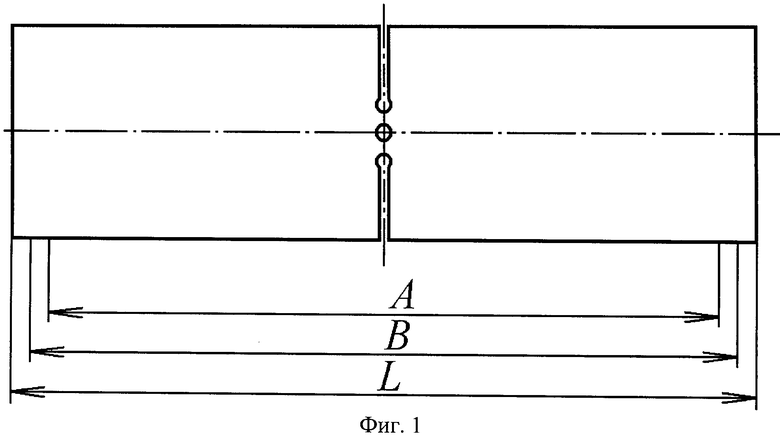

На фиг.1 показан общий вид изготовленного (наклеенного) датчика. На фиг.2 показано приспособление для растяжения фрагментов фольги при их наклеивании. На фиг.3 схематично показано распределение силовых линий и движение частей датчика при циклическом деформировании контролируемой поверхности детали.

Наклеенный датчик имеет длину L, на большей части А которой он крепится с помощью невысыхающего клея липкой фольги, например, алюминиевого скотча (фиг.1). Остальные (хвостовые) участки датчика жестко фиксируются на поверхности исследуемой детали любым известным способом: механическими зажимами или приклеиванием, например, быстросохнущим клеем «Супер Момент». Для приклеивания хвостовых участков датчика прочным клеем их поверхность необходимо очистить от собственного клея липкой фольги, например, с помощью ватного тампона и ацетона. После наклеивания фрагмента фольги на нем с помощью кондуктора высверливаются отверстия в поперечном сечении посередине длины фрагмента. Для этого могут быть использованы сверла диаметром 0,3 мм, а сверление можно производить вручную с тем, чтобы не повредить поверхность исследуемой детали. Между отверстиями, а также от отверстия до края фрагмента скальпелем или лезвием бритвы могут быть выполнены прорези (в этом случае края прорезей имеют строго определенные форму и размеры). Количество отверстий и прорезей, а также их размеры и габаритные размеры фрагментов фольги могут варьироваться с целью получения датчиков различной чувствительности. Расстояние В между серединами хвостовых участков характеризует базу датчика.

Растяжение фрагментов фольги в пределах упругих деформаций и наклеивание их в таком растянутом состоянии удобно проводить с помощью специального приспособления в виде упругой скобы (фиг.2). Скоба 1 выполняется из оргстекла по размеру датчика 4 и имеет округлые края. Перед началом применения скобы она сжимается с помощью шпильки 2 и гаек 3. В таком состоянии к округлым краям скобы приклеивается подготовленный фрагмент фольги 4 (фольга приклеивается к скобе нелипкой стороной с помощью быстросохнущего клея, например, «Момент-1»). Затем гайки 3 полностью ослабляют или вовсе отвинчивают, в результате чего скоба разжимается и растягивает фрагмент фольги. После этого с клеящего слоя липкой фольги снимают защитный (бумажный) слой, а при необходимости - очищают ацетоном хвостовые участки, наносят на них слой быстросохнущего клея, например, «Супер Момент» и приклеивают на поверхность контролируемой детали.

Растяжение фрагментов фольги может быть выполнено любым другим известным способом, например, с помощью грузов, прикрепленных к фрагменту. Жесткую фиксацию хвостовых участков фрагментов фольги можно выполнить с помощью механических зажимов, хомутов или другими известными способами. Длина хвостовых участков определяется способом их фиксации и может составлять 5…10 мм (для одного хвостовика). Использование фольги в предварительно растянутом состоянии исключает возникновение волнистости фольги при наклеивании и в процессе циклического деформирования, т.е. обеспечивает устойчивость ее прямолинейной формы.

Закрепление основной части датчика с помощью невысыхающего клея обеспечивает небольшую, но достаточную при малых деформациях подвижность фольги относительно поверхности детали. Вследствие этого две половины датчика, связанные малыми перемычками между прорезями и отверстиями, в процессе циклического деформирования детали перемещаются оппозитно (зеркально симметрично) друг к другу, как условно показано стрелками на фиг.3. Сплошные стрелки показывают направления движения левой и правой частей датчика при растяжении детали, пунктирные стрелки показывают направления движения частей датчика при сжатии детали. В результате величина относительной деформации материала фольги ε' в области перемычек между прорезями и отверстиями (участок с ориентировочной длиной О многократно превышает относительную деформацию поверхности детали ε. Нетрудно убедиться в том, что если

Длина области перемычек С, где концентрируются деформации и напряжения датчика, показана на фиг.3 ориентировочно. Ориентиром служат схождение и расхождение силовых линий 5, которые на фиг.3 изображены условно. Для точного определения характеристик получаемых датчиков выполняют калибровочные испытания.

Высокая чувствительность датчиков, изготовленных предлагаемым способом, была подтверждена экспериментально. Был использован алюминиевый скотч, из которого был вырезан фрагмент 80×7 мм. Хвостовые участки фрагмента (длиной 20 мм с каждой стороны) очищались от клеевого слоя с помощью ватного тампона и ацетона. Нелипкой стороной хвостовыми участками длиной 10 мм фрагмент крепился с помощью клея «Момент-1» к предварительно сжатой скобе (с расстоянием между ножками скобы 60 мм). Затем гайки, стягивающие ножки скобы, откручивали с тем, чтобы скоба растянула фрагмент фольги. На поверхность хвостовиков фрагмента, очищенную ранее от клеевого слоя, был нанесен быстросохнущий клей «Супер Момент» и фрагмент был наклеен на поверхность стального образца (хвостовики - с помощью быстросохнущего клея, обеспечивающего жесткую фиксацию, а основная часть поверхности фрагмента - с помощью невысыхающего клея алюминиевого скотча). Спустя сутки, фрагмент фольги был отрезан от ножек скобы по их внутренним краям с помощью лезвия, а скоба снята с образца (при этом отрезанные от фрагмента края длиной по 10 мм с двух сторон повреждались и более не использовались). В результате на образце остался фрагмент фольги длиной L=60 мм, основная часть которого на длине А=40 мм наклеена с помощью невысыхающего клея алюминиевого скотча, а хвостовые участки длиной 10 мм каждый жестко фиксированы на поверхности образца. Затем в поперечном сечении посередине длины фрагмента с помощью сверла диаметром 0,3 мм вручную были просверлены 3 отверстия, а от боковых отверстий с помощью лезвия были сделаны сквозные прорези до краев, как это показано на фиг.1.

Испытания были проведены на стальном образце с плоской рабочей поверхностью. Образец изгибался так, что датчик испытывал циклическое растяжение. Размах напряжений на поверхности образца составлял 130 МПа, что значительно ниже предела чувствительности известных датчиков из алюминиевой фольги и не вызывает в них усталостных повреждений, по крайней мере, в пределах нескольких миллионов циклов нагружения. А изготовленный по предлагаемому способу датчик среагировал уже после 1000 циклов нагружения (на его поверхности между прорезями и отверстием появились скопления следов дислокации, видимые при увеличении 28X с помощью микроскопа МБС-9).

Также экспериментально было установлено, что на таком же датчике, имеющем 3 сквозных отверстия, но без поперечных прорезей, при тех же условиях нагружения скопления дислокации на его поверхности появились лишь после 35000 циклов нагружения. Таким образом, путем изменения количества и формы сквозных прорезей и отверстий, можно значительно изменять чувствительность получаемых датчиков.

Также был опробован упрощенный порядок изготовления датчиков: без жесткой фиксации хвостовых участков. Датчик имел размеры 40×7 мм и крепился только с помощью невысыхающего клея алюминиевого скотча. Прорези и отверстия были такими же, как в первом варианте (фиг.1). При испытаниях по той же схеме при том же размахе напряжений он среагировал после 4000 циклов нагружений (в первом варианте, как отмечено выше, датчик среагировал после 1000 циклов нагружений). Таким образом, жесткая фиксация хвостовых участков фрагментов фольги повышает чувствительность датчика.

Следует отметить, что применение готовой липкой ленты, например, алюминиевого скотча удобно, но не является обязательным. Слой невысыхающего клея, например, каучукового может быть нанесен на фольгу по известной технологии при изготовлении датчика.

Предложенный способ изготовления приводит к увеличению габаритных размеров датчиков. Поэтому для контроля циклических деформаций с помощью таких датчиков наиболее подходящими являются рамы, балки и другие детали или элементы конструкций, имеющие нагруженные прямолинейные участки длиной не менее 50…100 мм.

Применение способа позволяет инженерам-механикам небольших производственных или сельскохозяйственных предприятий, а также индивидуальным предпринимателям изготавливать из легкодоступного алюминиевого скотча или из другой липкой фольги высокочувствительные датчики для контроля циклических деформаций, тем самым обеспечить оперативность мониторинга фактической нагруженности деталей машин и конструкций и повысить их долговечность и надежность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДАТЧИКОВ ДЛЯ КОНТРОЛЯ ЦИКЛИЧЕСКИХ ДЕФОРМАЦИЙ | 2000 |

|

RU2190831C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДАТЧИКОВ ДЛЯ КОНТРОЛЯ ЦИКЛИЧЕСКИХ ДЕФОРМАЦИЙ | 2001 |

|

RU2209412C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И КОНТРОЛЯ ДАТЧИКОВ ЦИКЛИЧЕСКИХ ДЕФОРМАЦИЙ | 2000 |

|

RU2192620C2 |

| СПОСОБ ОБНАРУЖЕНИЯ УСТАЛОСТНЫХ МИКРОТРЕЩИН | 2008 |

|

RU2390753C1 |

| СТРОИТЕЛЬНАЯ КОНСТРУКЦИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2324792C2 |

| Способ соединения керамического обтекателя с металлическим корпусом летательного аппарата | 2021 |

|

RU2764158C1 |

| Датчик усталостного повреждения | 1989 |

|

SU1714338A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АМПЛИТУДЫ ЦИКЛИЧЕСКОЙ ДЕФОРМАЦИИ ДЕТАЛИ | 2000 |

|

RU2197722C2 |

| Способ изготовления датчиков для контроля циклических деформаций | 1981 |

|

SU1032328A1 |

| Способ определения остаточного ресурса потенциально опасных конструкций из неферромагнитных материалов по изменению коэрцитивной силы стальных образцов-свидетелей | 2023 |

|

RU2805641C1 |

Изобретение относится к измерительной технике, а именно к способам измерения деформаций и напряжений на поверхности деталей машин, подвергающихся циклическому нагружению. Целью изобретения является повышение чувствительности датчиков, изготавливаемых из фольги и применяемых для контроля циклических деформаций. Для достижения указанной цели используют липкую фольгу из пластичного металла, например алюминиевый скотч. Фольгу разрезают на фрагменты, растягивают в пределах упругих деформаций и в таком состоянии с помощью клеящего слоя фольги наклеивают на контролируемые поверхности деталей. Хвостовые участки фрагментов жестко фиксируют на поверхности детали механическим или иным известным способом. После чего в поперечной плоскости посередине длины фрагмента фольги выполняют сквозные прорези и отверстия. Техническим результатом изобретения является расширение арсенала технических средств для контроля циклических деформаций деталей машин, возникающих в процессе их эксплуатации. Возрастает оперативность контроля за счет повышения чувствительности датчиков к малым величинам циклических деформаций. 3 ил.

Способ изготовления датчиков для контроля циклических деформаций, состоящий в использовании фольги из пластичного металла, выполнении в ней сквозных прорезей и отверстий, разрезании фольги на фрагменты и приклеивании их на контролируемые поверхности деталей, отличающийся тем, что используют липкую фольгу, например алюминиевый скотч, фрагменты с помощью клеящего слоя фольги наклеивают в растянутом в пределах упругих деформаций состоянии, хвостовые участки фрагментов жестко фиксируют на поверхности детали, а сквозные прорези и отверстия в фольге выполняют в одной поперечной плоскости посередине длины фрагмента после закрепления его на исследуемой детали.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДАТЧИКОВ ДЛЯ КОНТРОЛЯ ЦИКЛИЧЕСКИХ ДЕФОРМАЦИЙ | 2001 |

|

RU2209412C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДАТЧИКОВ ДЛЯ КОНТРОЛЯ ЦИКЛИЧЕСКИХ ДЕФОРМАЦИЙ | 2000 |

|

RU2190831C2 |

| Способ установки в многовалковых правильных машинах валков | 1961 |

|

SU149748A1 |

Авторы

Даты

2014-02-20—Публикация

2012-07-24—Подача