Изобретение относится к измерительной технике и может быть использовано при измерении деформаций и напряжений на поверхности деталей машин, подвергающихся циклическому нагружению, а также степени усталостного повреждения деталей машин.

Известен способ изготовления и контроля датчиков циклических деформаций, позволяющий измерять деформации на базе 0,05-0,01 мм (Окубо Хадзимэ. Определение напряжений гальваническим меднением. - М.: Машиностроение, 1969, с. 16-41).

Способ заключается в том, что металлическую пластинку, например из нержавеющей стали, шлифуют наждачной бумагой N 600, подвергают гальваническому меднению в течение 20 минут в щелочной ванне с содержанием 23 г CuCN, 30 г NaCN и 10 г Na2CO3 на 1 литр воды при температуре электролита 30oС, напряжении на ванне 0,35 В и плотности тока 6 А/м2. Затем в течение 15 мин проводят гальваническое меднение в кислой ванне с содержанием 250 г CuSO4•5H2O, 80 г H2SO4 на 1 л воды при напряжении на ванне 0,5 В и плотности тока 300 А/м2. После этого снимают полученную фольгу и разрезают ее на отдельные элементы, используемые в качестве датчиков.

Датчик наклеивается на поверхность градуировочного образца, например с конической рабочей частью, который испытывает циклически изменяющиеся во времени и известные по величине нагрузки. По результатам этих испытаний устанавливается калибровочная зависимость между числом циклов нагружения до появления реакции датчика и амплитудой действующей деформации. Наиболее просто реакция датчика контролируется наружным осмотром по моменту появления на нем первых темных пятен, которые образуются вследствие роста зерен материала датчика при циклическом нагружении и вытеснении ими остатков электролита из датчика на его поверхность (там же, с. 24).

Другие датчики наклеиваются на поверхность исследуемой детали, которая испытывает циклически изменяющиеся нагрузки, и также определяют число циклов до появления реакции датчика в исследуемых точках. В результате, используя калибровочную зависимость, определяют величины и характер распределения деформаций и напряжений на поверхности детали.

Отметим, что описанный способ изготовления датчиков является лишь возможным вариантом применения метода, основной случай - непосредственное меднение исследуемой поверхности. Из этого следует, что поверхность наблюдения является внешней поверхностью фольги при электролизе (матовой), а наклеивается датчик по поверхности, которая при электролизе контактирует с катодом.

"Если гальваническим полированием или каким-либо другим способом сделать поверхность металла очень гладкой, то возникает опасность того, что его структура будет перенесена на слой медного покрытия."

Там же (с. 24-26) показано влияние термической обработки (отжига в течение 1 ч) на свойства датчика. Установлено, что после отжига при 250oС образование пятен "происходит очень интенсивно". Количественная оценка и другие подробности, в частности о способе охлаждения, отсутствуют.

Отличительными признаками аналога являются применение гальванического способа получения фольги при строго постоянных режимах; изготовление датчиков, используемых и для калибровки, и для определения циклических деформаций путем разрезания фольги на отдельные элементы, что обеспечивает неизменность их свойств и точность измерений; использование катода со шлифованной поверхностью; применение термообработки; проведение контроля за показаниями датчика путем наружного осмотра; поверхность наблюдения - матовая.

Недостатком данного способа является низкая чувствительность датчика (что обусловливает большую длительность испытаний), нестабильность проявления реакции датчиков в виде темных пятен, узость температурного интервала термообработки.

Там же (с. 17) читаем: "Нередко пятна совсем не появляются, тогда в электролит вводят небольшое количество сернокислого цинка". После отжига при 150oС "структура покрытия и процесс возникновения пятен такие же, как и в случае отсутствия термической обработки" (там же, с. 25). После отжига при 350oС "пятна совсем не возникают. Если исследовать образец под нагрузкой, то можно заметить, что вся поверхность покрывается мелкими трещинами и утрачивает блеск" (там же, с.26). Явление образования трещин в хрупком покрытии при достижении деформации определенного уровня хорошо известно, на нем основан метод хрупких лаковых покрытий. Само же хрупкое покрытие образуется на гальванической пленке в результате окисления и рекристаллизации меди по всему слою, что также вытесняет остатки электролита из материала датчика на его поверхность, но не пятнами, а равномерно.

Известен способ изготовления датчиков для контроля циклических деформаций, заключающийся в том, что металлическую пластинку из жаропрочной стали шлифуют с двух сторон и подвергают гальваническому меднению при комнатной температуре сначала в течение 1 мин при плотности тока 600 А/м2, затем в течение 10 мин при плотности тока 250 А/м2 в электролите, содержащем 280-300 г CuSO4•5H2O и 85-90 г H2SO4 на 1 л воды, полученное покрытие снимают и разрезают на отдельные элементы, используемые в качестве датчиков а.с. 1032328). В результате повышается чувствительность датчиков в среднем на 15%, обеспечивается устойчивость появления темных пятен при циклическом нагружении, упрощается способ изготовления (за счет исключения операции меднения в щелочной среде).

Отличительным признаком данного аналога является то, что меднение производится только в кислой ванне, состав которой может несколько меняться в заданных пределах.

Недостатками данного способа являются низкая чувствительность датчика, отсутствие возможности ее регулирования, узость диапазона измеряемых напряжений.

В качестве прототипа выбран способ изготовления датчиков методом гальванического меднения для контроля циклических деформаций, заключающийся в том, что металлическую пластинку шлифуют и подвергают гальваническому меднению в электролите, содержащем 125-250 г/л CuSO4•5H2O и 20-70 г/л H2SO4, при плотности тока от 100 А/м2 до предельной катодной диффузионной плотности и температуре 3-40oС до получения покрытия толщиной 5-30 мкм, снимают с пластины полученное покрытие и разрезают его на части с а.с. 1191730). В результате чувствительность датчика, определяемая появлением первых пятен, повышается еще на 5-35%. Кроме того, открывается возможность изготовления датчика с разным уровнем чувствительности.

Отличительным признаком прототипа является то, что меднение производится только в кислой ванне, состав электролита и режимы меднения могут значительно меняться в заданных пределах.

Способ, выбранный в качестве прототипа, имеет следующие недостатки. Чувствительность датчиков невысока, что требует проведения длительных испытаний, а диапазон изменения чувствительности узок. После шлифования на боковых поверхностях катода (в этом и во всех рассмотренных выше способах) остаются риски, которые не только затрудняют съем фольги, но и копируются фольгой.

Для повышения чувствительности датчика к циклическим деформациям, расширения диапазона изменения чувствительности и управления ею, что в конечном счете приводит к снижению длительности испытаний, металлическая пластинка-катод имеет полированную поверхность, получаемое гальваническое медное покрытие нагревается до 200-1000oС, выдерживается при этой температуре, затем быстро охлаждается в холодной воде, после чего поверхность покрытия очищается от нагара и хрупкой окисной корки (окалины) и тщательно полируется, а контроль осуществляется по моменту выхода на поверхность датчика дислокаций кристаллической решетки или по моменту образования характерных скоплений этих дислокаций, микротрещин или трещин.

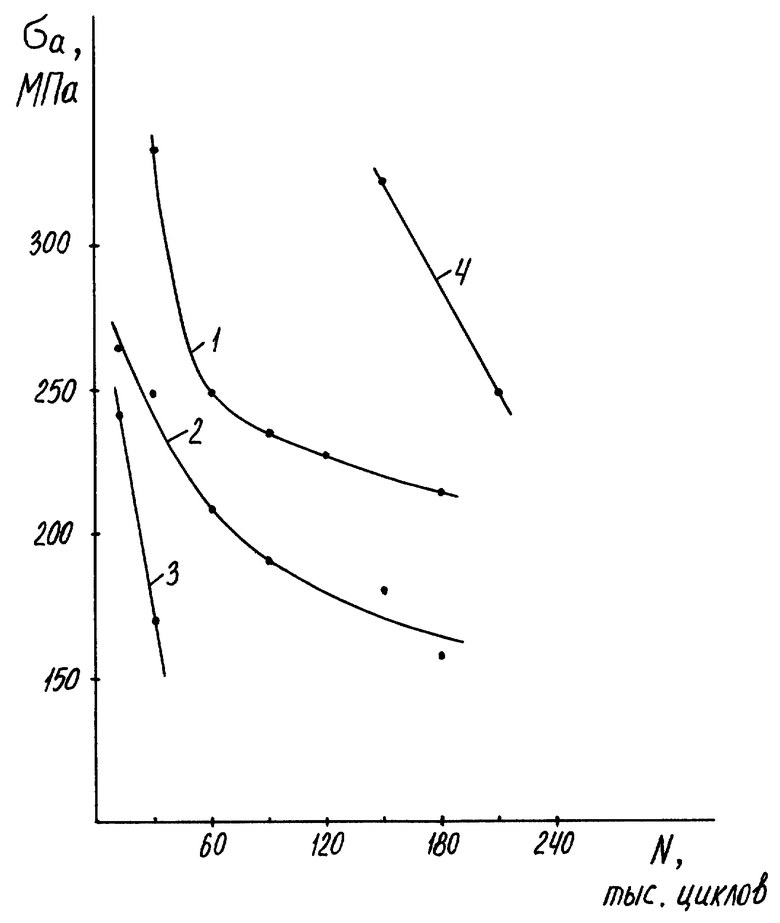

На чертеже приведены калибровочные кривые датчиков, изготовленных предлагаемым способом и по способу-прототипу.

Способ осуществляется следующим образом. Известным методом гальванического меднения получают медную фольгу толщиной 5-50 мкм. (Толщина ее несколько увеличена по сравнению с прототипом с учетом припусков на дальнейшую обработку. ) При этом катод выполняют, например, из жаропрочной стали ЭП 693 ВД, его рабочую поверхность полируют. Это обеспечит легкий съем покрытия с катода, причем сторона покрытия, контактирующая с катодом при электролизе, имеет высокое качество поверхности, как при полировке, без каких-либо рисок. Опасность того, что структура катода будет перенесена на слой медного покрытия не имеет смысла, поскольку в процессе последующей термообработки произойдет полная рекристаллизация медной фольги.

Фольгу помещают в защитный пакет, выполненный из тонкого негорючего материала с достаточно высокой теплопроводностью, например из медной фольги или из фольги из нержавеющей стали. Толстостенный материал не допускается, поскольку его большая теплоемкость снизит скорость нагрева и, главное, из-за последующего охлаждения фольги. Пакет запечатывают как можно плотнее, выдавливая из него воздух. Таким образом обеспечивается защита фольги от выгорания и механического повреждения, снижается образование нагара и окисной корки. Этому же может способствовать герметичная упаковка пакета в защитной среде, например в аргоне.

Пакет с медной гальванической фольгой в нем помещают в печь, нагретую до 200-1000oС, и выдерживают там некоторое время. Время выдержки складывается из времени, необходимого на прогрев пакета, и собственно выдержки и определяется опытным путем. Причем чем ниже температура в печи, тем дольше должна быть выдержка. Так, при 200oС выдержка может составлять до 10-20 ч и более; при 1000oС выдержка может быть от доли минуты до нескольких минут. Применение более высокой температуры опасно возможностью сплавления фольги (температура плавления меди 1083oС), применение более низких температур нецелесообразно вследствие малой эффективности. При выборе режима термообработки следует учитывать то, что высокая температура и длительная выдержка способствуют образованию нагара и окисной корки на фольге.

Особенность данного этапа состоит в применении рекристаллизационного отжига для материала, который не был подвержен механическому воздействию (наклепу). Как известно, при очень малых степенях деформации (меньше критической) нагрев не вызывает рекристаллизации (Лахтин Ю.М., Леонтьева В.П. Материаловедение: Учебник для высших технических учебных заведений. - М.: Машиностроение. 1990, с. 83, 85). Температура начала рекристаллизации зависит от чистоты металла и составляет (0.1...0,4)Тпл, К (там же, с.83). Явление перегрева при кристаллизации, сопровождавшееся ростом зерна и снижением пластичности (там же, с. 83), в данном случае не является опасным, а, видимо, полезно, поскольку ведет к снижению усталостной прочности фольги, что повышает чувствительность датчика за счет снижения числа циклов нагружения до появления "эффекта".

Из печи пакет сразу, без промедления выбрасывается в емкость с холодной водой, где происходит быстрое охлаждение его и находящейся в нем медной гальванической фольги.

После полного охлаждения фольга вынимается из пакета, очищается от нагара и хрупкой окисной корки, например, при помощи ватного тампона, смоченного в ацетоне. Следует отметить, что, в отличие от окисной корки, окисная пленка на меди имеется всегда, она очень тонкая (в несколько ангстрем), прозрачная, обладает высокими упругими и пластическими свойствами.

Поврежденные края фольги удаляются и поверхность, контактировавшая с катодом при электролизе, полируется. Полирование осуществлялось вручную при помощи алмазной полировочной пасты, но могут быть использованы известные методы химического или электрохимического полирования (Грилихес С. Я. Электрохимическое и химическое полирование: Теория и практика. Влияние на свойства металлов. - Л.: Машиностроение. Ленингр. отд., 1987, 232 с.). Качество поверхности контролируется при помощи микроскопа, например МБС-9 с 98-кратным увеличением. После завершения полировки фольга разрезается на отдельные части, которые используются в качестве датчиков. Размеры датчиков определяются размерами исследуемых деталей. В проведенных опытах они были 3•70 мм.

При помощи указанного микроскопа производилось наблюдение за появлением на поверхности датчиков дислокаций кристаллической решетки. Следует отметить, что контроль за моментом появления первых дислокаций соответствует меньшим числам циклов деформации, но менее надежен, поскольку первые дислокации легко спутать с другими дефектами, например с загрязнением. Более надежным является контроль по моменту образования скоплений дислокаций характерных форм, например по появлению почти равномерно распределенных дислокаций вблизи исследуемой точки или по моменту образования сплошного поля дислокаций. Еще более просто контролировать состояние датчика по образованию на его поверхности микротрещин и трещин, видимых даже невооруженным глазом. В проведенных опытах наблюдалась ячеистая форма скопления дислокаций, дислокации располагались перпендикулярно направлению главного напряжения на образце.

Пример использования предлагаемого способа представлен на чертеже в виде графиков зависимости между амплитудой напряжения и числом циклов нагружения до появления четко различимых скоплений дислокаций. Кривые получены экспериментально на образце из стали 40ХН с твердостью поверхности 45 HRC с конической точеной рабочей частью. Испытания проводились на машине МУИ-6000, обеспечивающей чистый изгиб с вращением при частоте 100 с-1.

Кривая 1 соответствует датчику из медной гальванической фольги после выдержки ее при 350oС в течение 20 мин, кривая 2 получена по датчику с выдержкой при 650oС в течение 20 мин, линия 3 - 950oС в течение 10 мин, линия 4 построена по результатам испытания датчика, изготовленного по способу-прототипу.

Из чертежа видно, что датчики, изготовленные по предлагаемому способу, реагируют значительно раньше известных, т.е. они обладают большей чувствительностью. С повышением температуры термообработки чувствительность датчиков возрастает. Кроме того, появляющиеся на поверхности датчика дислокации кристаллической решетки и скопления дислокаций с повышением температуры термообработки становятся более четко выраженными и заметными. А образующиеся из них в дальнейшем микротрещины и трещины заметны при небольшом увеличении и даже невооруженным глазом.

Таким образом, предлагаемый способ изготовления и контроля позволяет существенно повысить чувствительность датчиков, позволяет регулировать чувствительность датчиков в широком диапазоне. Достигаемый эффект расширяет область использования датчиков за счет их применения в невысоконагруженных деталях машин, снижает продолжительность испытаний. Простота и технологичность способа создает благоприятные условия для его широкого применения в исследовательской практике.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ АМПЛИТУДЫ ЦИКЛИЧЕСКОЙ ДЕФОРМАЦИИ ДЕТАЛИ | 2000 |

|

RU2197722C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДАТЧИКОВ ДЛЯ КОНТРОЛЯ ЦИКЛИЧЕСКИХ ДЕФОРМАЦИЙ | 2000 |

|

RU2190831C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДАТЧИКОВ ДЛЯ КОНТРОЛЯ ЦИКЛИЧЕСКИХ ДЕФОРМАЦИЙ | 2012 |

|

RU2507478C1 |

| Способ изготовления датчиков для контроля циклических деформаций | 1981 |

|

SU1032328A1 |

| Способ изготовления датчиков методом гальванического меднения для контроля циклических деформаций | 1984 |

|

SU1191730A1 |

| Способ получения композиционного электрохимического покрытия на основе меди с добавлением частиц электроэрозионной свинцовой бронзы | 2021 |

|

RU2780609C1 |

| СПОСОБ ОБНАРУЖЕНИЯ УСТАЛОСТНЫХ МИКРОТРЕЩИН | 2008 |

|

RU2390753C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ НАПРЯЖЕНИЙ В ДЕТАЛЯХ МАШИН | 2001 |

|

RU2212638C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДАТЧИКОВ ДЛЯ КОНТРОЛЯ ЦИКЛИЧЕСКИХ ДЕФОРМАЦИЙ | 2001 |

|

RU2209412C2 |

| Датчик усталостного повреждения | 1989 |

|

SU1714338A1 |

Изобретение относится к измерительной технике и может быть использовано при измерении деформаций и напряжений на поверхности деталей машин, подвергающихся циклическому нагружению. Способ состоит в том, что металлическую пластину-катод с полированной поверхностью подвергают гальваническому меднению толщиной 5-50 мкм в электролите, содержащем CuSO4 и H2SO4. Снимают с пластины полученное покрытие, нагревают до 200-1000oС, выдерживают при этой температуре, затем быстро охлаждают в холодной воде. После этого поверхность покрытия очищают от нагара и хрупкой окисной корки, тщательно полируют и разрезают на отдельные части, используемые в качестве датчиков. Контроль осуществляют по моменту выхода на поверхность датчика дислокаций кристаллической решетки или по моменту образования характерных скоплений этих дислокаций, микротрещин или трещин. Технический результат - повышение чувствительности датчиков. 1 ил.

Способ изготовления датчиков циклических деформаций, заключающийся в том, что металлическую пластину-катод подвергают гальваническому меднению толщиной 5-50 мкм в электролите, содержащем CuSO4 и H2SO4, снимают с пластины полученное покрытие, подвергают термической обработке и разрезают его на отдельные части, используемые в качестве датчиков, отличающийся тем, что катод имеет полированную поверхность, получаемое покрытие нагревают до 200-1000oС, выдерживают при этой температуре, затем быстро охлаждают в холодной воде, после чего поверхность покрытия очищают от нагара и хрупкой окисной корки и тщательно полируют.

| Способ изготовления датчиков методом гальванического меднения для контроля циклических деформаций | 1984 |

|

SU1191730A1 |

| Способ изготовления датчиков методом гальванического меднения для контроля циклических деформаций | 1987 |

|

SU1456768A2 |

| Способ изготовления датчиков для контроля циклических деформаций | 1981 |

|

SU1032328A1 |

| ХАДЗИМЭ О | |||

| Определение напряжений гальваническим меднением | |||

| - М.: Машиностроение, 1969, с.16-41. | |||

Авторы

Даты

2002-11-10—Публикация

2000-08-04—Подача