Изобретение относится к неразрушающим методам контроля и может быть использовано для выявления эксплуатационных усталостных микротрещин на любых конструкционных материалах и конструкциях, включая сварные.

Известен способ определения момента возникновения трещины усталости с помощью ультразвука и вихревых токов (Рублев Я.А. Методы испытания, контроля и исследования машиностроительных материалов. Справочное пособие, том 2. Методы исследования механических свойств металлов. Под ред. С.И.Кишкиной и Н.М.Скалярова. М., Машиностроение, 1974, с.110-178), заключающийся в использовании специальных установок, обеспечивающих получение записи сигнала от ультразвукового или индукционного дефектоскопов в зависимости от числа циклов нагружения образцов. Момент возникновения усталостной трещины определяют по точке перегиба устанавливаемых зависимостей.

Основные недостатки способа - не определяет размеры микротрещин, не пригоден для сварных соединений и конструкций, имеет ограниченное применение по конструкциям образцов и их материалу.

Известен способ контроля материалов на наличие микротрещин (АС СССР №968735, Кл. G01N 29/04, опубл. 23.10.82, Бюл. №39), заключающийся в том, что циклически нагружают материал, принимают сигналы акустической эмиссии, строят зависимость параметров этих сигналов от числа циклов, в качестве параметра сигналов используют среднюю скорость изменения суммарной акустической эмиссии, а о моменте появления микротрещины судят по точке перегиба данной зависимости.

Способ не позволяет определять размеры и количество микротрещин. При многоцикловой усталости металла амплитуда акустической эмиссии мала, так как уровень нагрузок низок, поэтому ее трудно регистрировать. На реальных конструкциях требуется уменьшение шумов оборудования и тепловых шумов аппаратуры контроля, что дополнительно затрудняет или делает невозможной регистрацию акустической эмиссии.

Наиболее близким по технической сущности к изобретению является способ обнаружения усталостных трещин (Троценко Д.А., Денисов Ю.А., Данилов Г.И. «Заводская лаборатория», 1975, т.41, №1, с.98-101), заключающийся в том, что процесс циклического нагружения образца (детали) с нанесенным на его поверхность медным покрытием, путем гальванического меднения, осуществляют до появления на покрытии фона «темных пятен», обусловленных действием сдвиговых микродеформаций на поверхности образца, последующим химическим травлением покрытия в течении 1-2 с в смеси концентрированных кислот (вес.ч.): 100 H2SO4+100 HNO3+2 HCl, усталостные микротрещины и их параметры определяют соответственно по местонахождению вытравленных полос покрытия и их линейных размеров.

Недостатками известного способа являются: высокая трудоемкость из-за сложности технологического процесса, связанного с меднением исследуемого объекта и травлением покрытия, а также большая длительность испытаний объекта с покрытием; не может быть использован на конструкции, так как непосредственное меднение ее элементов, например сварных соединений, не позволяет получать качественное по прочности сцепления, однородности и свойствам покрытие; невозможность определения раскрытия микротрещин из-за отсутствия критерия его оценки.

Предлагаемый способ основан на регистрации с помощью металлической пленки результата действия в основном металле циклической предельной сдвиговой микродеформации.

Для снижения трудоемкости и определения раскрытия микротрещин на конструкцию закрепляют специальные металлические пленки, которые затем испытывают в условиях эксплуатации числом циклов, равным или эквивалентным 800-1000, фиксируют на поверхности пленок реакцию в виде отдельных темных локальных зон и их линейные размеры, выявляют под ними на стадиях момента раскрытия и уже раскрывшейся микротрещины по ширине темных зон на пленке, достигающей соответственно 3-5 мкм и порядка 10 мкм, а также длины микротрещин - по длине темных зон пленки на 2-3 мкм меньше.

Способ осуществляется следующим образом.

На исследуемую поверхность конструкции, предварительно обработанной наждачной шкуркой до металлического блеска, наклеивают металлические пленки в качестве датчиков, которые могут иметь произвольные форму и размеры. В качестве таких датчиков используют, например, алюминиевые пленки, толщиной порядка 10 мкм и имеющие с одной стороны отполированную поверхность. Наклейка пленок осуществляется полированной поверхностью наружу. Пленки можно помещать непосредственно в геометрические концентраторы напряжений, так как от изгибов они свои свойства не изменяют. Они не требуют специальной ориентации на конструкции из-за однородности свойств во всех направлениях. Конструкцию с наклеенными пленками испытывают в эксплуатационных условиях числом циклов нагружений, равным или эквивалентным 800-1000, так как экспериментально было установлено, что вне зависимости от уровней действующих напряжений и последовательности их приложения именно при такой базе испытаний происходит процесс раскрытия и начало развития усталостных микротрещин в разупрочняющихся металлах. Реакцию на поверхности пленок в виде продолговатых темных зон фиксируют портативным микроскопом с выходом изображения на компьютер или цифровым фотоаппаратом. По фотографиям измеряют линейные размеры таких зон. Под темными зонами пленки в основном металле обнаруживают микротрещины на разных стадиях их развития. Момент раскрытия микротрещин определяют по ширине темных зон, достигающей 3-5 мкм, и не имеющих предельного потемнения поверхности, а явно раскрывшиеся микротрещины - с нарушением сплошности металла - по аналогичным зонам с их предельным потемнением и шириной порядка 10 мкм. Длину микротрещин определяют по длине темных зон пленки за вычетом 2-3 мкм, из-за относительного опережения развития реакции. На конструкциях может иметь место ситуация невозможности обследования и фотографирования поверхности пленок, например из-за ограничения доступа к местам исследования или наличия резких переходов в геометрических концентраторах напряжений, а также ситуация отсутствия на пленках реакции, а следовательно, и усталостных микротрещин в конструкции. В первом случае, пленки с конструкции снимают путем растворения клеевой основы, а обследование и фотографирование реакции пленки производят в лабораторных условиях. Во втором случае, на конструкцию наклеивают новые аналогичные пленки и проводят повторные испытания и обследования соответственно конструкции и пленок.

Положительный эффект достигается возможностью выявления локальных зон в металлах с предельным уровнем накопленного усталостного повреждения.

Пример. В качестве аналога конструкции использовали фрагмент трубы, вырезанной вблизи компрессорной станции при проведении ремонтных работ технологического газопровода диаметром 720 мм (толщина стенки 9 мм, сталь 17ГС), эксплуатировавшегося 17 лет в условиях Крайнего Севера (г.Новый Уренгой). Из полученного фрагмента изготовили образцы для испытаний на циклическое растяжение. Рабочая часть образца представляла собой симметричный относительно продольной оси геометрический концентратор напряжений с двухсторонним уменьшением поперечного сечения и радиусом закругления 25 мм. Для устранения загрязнений и глубоких впадин рабочую часть образцов обрабатывали со всех сторон наждачной шкуркой №400 до однородного металлического блеска. Образцы предварительно испытывали на усталость при максимальном напряжении - 270 МПа, коэффициенте асимметрии цикла - 0,19 и частоте - 500 циклов в минуту на машине МУП-50. Данный уровень нагрузки устанавливали с учетом концентрации напряжений и давлений в трубе эксплуатируемого газопровода. Циклическое нагружение осуществляли до предельного уровня накопленного усталостного повреждения материала образцов, определяемого по появлению первой макротрещины на образце, обнаруженной под микроскопом. В дальнейших исследованиях применяли металлические пленки как датчики.

Датчики изготавливали из прокатной алюминиевой пленки толщиной 14,5 мкм, подвергаемой термической обработке при 400°С в течение 1 часа и последующей полировке одной из поверхностей. Финишную полировку осуществляли алмазной пастой нулевой зернистости. Особое внимание уделялось удалению следов прокатки и дефектов на поверхности. Из полученной пленки вырезали датчики прямоугольной формы размерами 6×40 мм. Наклейку датчиков на образцы осуществляли цианоакрилатным клеем по общепринятой для клея технологии. Толщина клея не превышала 1 мкм. Датчики располагали поперек рабочей части в минимальном сечении по всему периметру образца. Установку датчиков и испытание образцов проводили при вышеописанных условиях в 2 этапа, соответственно при 1000 и 800 циклах нагружений. После первого этапа испытаний датчики снимали с образцов путем растворения ацетоном клеевой основы, и клеили новые датчики. С помощью датчиков на первом этапе решалась задача уточнения предельного состояния металла по циклической поврежденности при вершине макротрещин, а на втором - определения мест раскрытия микротрещин. Съем информации с поверхности датчиков и металла образцов осуществляли модернизированным микроскопом МБС-9, снабженным цифровой видеокамерой и ноутбуком.

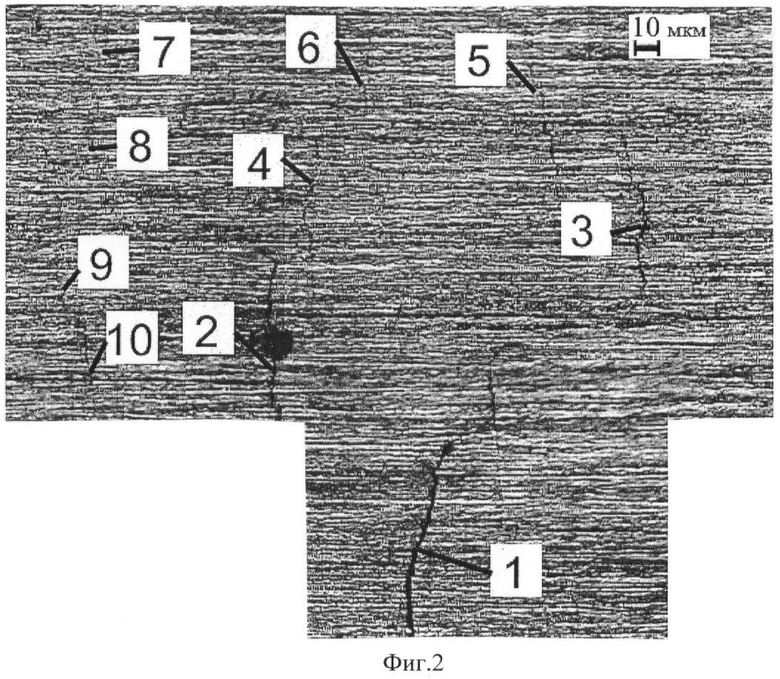

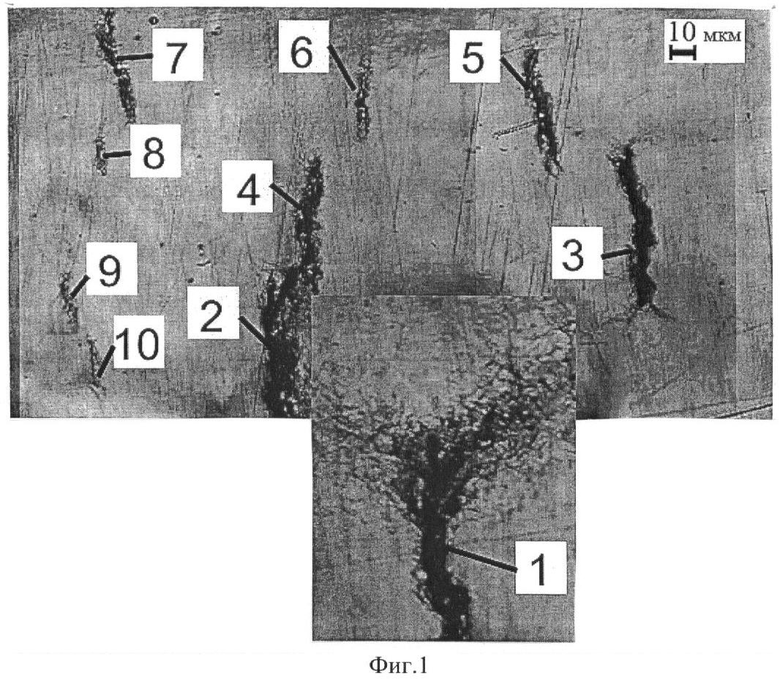

В качестве примера, на фиг.1 и 2 показаны фотографии с одного и того же участка образца, имевшего макротрещину длиной порядка 2 мм после 80000 циклов предварительной наработки. На фиг.1 представлен внешний вид реакции датчика в зоне вершины макротрещины (место 1) и реакции второго датчика (места 2…10) соответственно после 1 и 2 этапов испытания, а на фиг.2 - состояния металла образца после 81800 циклов общей наработки и последующего снятия датчика. После наработки на 1 этапе 1000 циклов на датчике по обе стороны от вершины макротрещины (см. фиг.1, место 1) видны примыкающие к ней обширные зоны циклической деформации, состоящие из локальных темных участков. Они свидетельствуют о том, что при вершине трещины металл образца находится в предельном по поврежденности состоянии. Появление темных зон на втором датчике после 800 циклов 2 этапа наработки также свидетельствует о предельном состоянии металла образца на некотором удалении от вершины макротрещины. Последнее обстоятельство подтверждается тем, что, как следует из сопоставления фиг.1 и 2, места реакции на датчике в виде продолговатых темных локальных зон совпадают с местами раскрытия микротрещин на образце. Степени развитости таких темных зон и трещин также совпадают. Места 2 и 3 на датчике имеют зону предельного потемнения шириной 8-10 мкм, а на образце они соответствуют явно раскрывшимся микротрещинам. У неявно раскрывшихся микротрещин (места 4 и 5) такие зоны не достигают предельного потемнения и имеют ширину 3-5 мкм. Еще меньше потемнение и меньшую ширину эти зоны имеют в местах 6-10, у которых микротрещины только начинают раскрываться. Из фиг.1 и 2 видна взаимосвязь ориентации, траектории и размеров соответственно темных зон датчика и микротрещин. Обычно реакция датчика в такой зоне опережает длину микротрещины на 2-3 мкм. Таким образом, параметры темных зон, возникших после 800-1000 циклов, на поверхности алюминиевых датчиков могут характеризовать усталостные микротрещины в металле на стадии их раскрытия.

Аналогичные результаты по раскрытию усталостных микротрещин были получены на образцах из сталей Ст.3, 20, 14ХГС, 09Г2С и сварных соединений из стали 14ХГС при различных уровнях, последовательности прилагаемых нагрузок, а также длительности циклического воздействия.

Способ относится к неразрушающим методам контроля. Он позволяет фиксировать в металлах раскрытие усталостных микротрещин и снизить трудоемкость экспериментальных исследований более чем на порядок. Его можно применить в условиях эксплуатации машины и конструкции для установления предельного состояния металла в локальных зонах, даже в таких, как геометрические концентраторы напряжений и граница сплавления сварного шва.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ТРЕЩИНООБРАЗОВАНИЯ В МЕТАЛЛОКОНСТРУКЦИЯХ | 2003 |

|

RU2255327C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И КОНТРОЛЯ ДАТЧИКОВ ЦИКЛИЧЕСКИХ ДЕФОРМАЦИЙ | 2000 |

|

RU2192620C2 |

| СПОСОБ ДИАГНОСТИКИ ТРЕЩИНООБРАЗОВАНИЯ В МЕТАЛЛОКОНСТРУКЦИЯХ | 2007 |

|

RU2356034C2 |

| СПОСОБ ОБНАРУЖЕНИЯ В МЕТАЛЛЕ МИКРОТРЕЩИН | 2012 |

|

RU2498263C1 |

| СПОСОБ ДИАГНОСТИКИ ТРЕЩИНООБРАЗОВАНИЯ В МЕТАЛЛОКОНСТРУКЦИЯХ | 2008 |

|

RU2384813C1 |

| Способ обработки поверхности доэвтектического силумина | 2023 |

|

RU2806354C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ВЯЗКОСТИ МИКРОРАЗРУШЕНИЯ ТОНКИХ ПЛЕНОК ИЗ МНОГОКОМПОНЕНТНЫХ АМОРФНО-НАНОКРИСТАЛЛИЧЕСКИХ МЕТАЛЛИЧЕСКИХ СПЛАВОВ (ВАРИАНТЫ) | 2014 |

|

RU2561788C1 |

| Датчик усталостного повреждения | 1989 |

|

SU1714338A1 |

| Способ оценки накопления усталостных повреждений | 1991 |

|

SU1796987A1 |

| Способ прогнозирования параметров усталостного разрушения листовых металлических материалов | 2020 |

|

RU2739154C1 |

Изобретение относится к неразрушающим методам контроля. Сущность: наносят на исследуемую поверхность металлическую пленку, реагирующую на микросдвиговую деформацию основного металла в процессе циклического деформирования. На конструкцию крепят металлические пленки, например алюминиевые. Конструкцию с пленками испытывают в эксплуатационных условиях числом циклов нагружений, равным 800-1000. На поверхности пленок фиксируют реакцию в виде продолговатых темных локальных зон, под которыми непосредственно располагаются трещины. Момент раскрытия микротрещины определяют по ширине зоны, достигающей 3-5 мкм и не имеющей предельного потемнения, а явно раскрывшиеся микротрещины - с нарушением сплошности металла - по зонам с их предельным потемнением шириной порядка 10 мкм, длину микротрещин определяют по длине темных зон пленки за вычетом 2-3 мкм. Технический результат: снижение трудоемкости. 2 ил.

Способ обнаружения усталостных микротрещин, заключающийся в нанесении на исследуемую поверхность металлической пленки, реагирующей на микросдвиговую деформацию основного металла в процессе циклического деформирования, отличающийся тем, что на конструкцию крепят металлические пленки, например, алюминиевые, конструкцию с пленками испытывают в эксплуатационных условиях числом, равным 800-1000 циклов нагружений, на поверхности пленок фиксируют реакцию в виде продолговатых темных локальных зон, под которыми непосредственно располагаются трещины, момент раскрытия микротрещины определяют по ширине зоны, достигающей 3-5 мкм и не имеющей предельного потемнения, а явно раскрывшиеся микротрещины - с нарушением сплошности металла - по зонам с их предельным потемнением шириной порядка 10 мкм, длину микротрещин определяют по длине темных зон пленки за вычетом 2-3 мкм.

| Троценко Д.А., Денисов Ю.А., Данилов Г.И | |||

| Заводская лаборатория, 1975, т.41, №1, с.98-101 | |||

| RU 2052781 С1, 20.01.1996 | |||

| RU 94032306 A1, 10.07.1996 | |||

| JP 2005308544 A, 04.11.2005. |

Авторы

Даты

2010-05-27—Публикация

2008-12-25—Подача