Изобретение относится к измерительной технике и предназначено для решения задач измерения деформаций и напряжений на поверхностях деталей машин, подвергаемых циклическому деформированию, и задач прогнозирования ресурса деталей и металлоконструкций машин.

Известен способ изготовления датчиков для контроля циклических деформаций методом гальванического меднения (а. с. SU 1191730 А, опубликованное 15.11.1985, G 01 B 7/18, 3 стр.), заключающийся в том, что металлическую пластинку подвергают гальваническому меднению в электролите, содержащем 125-250 г/л CuSO4•5Н2О и 20-70 г/л H2SO4, при плотности тока от 100 А/м2 до предельной катодной диффузионной плотности тока и температуре 3...40oС для получения покрытия толщиной 5...30 мкм, снимают с пластины полученное покрытие и разрезают его на части, которые используют в качестве датчиков деформаций для реализации способов измерения напряжений.

При измерении напряжений датчиками деформаций они наклеиваются на исследуемое место детали, которая подвергается циклическому деформированию. В результате воздействия циклических деформаций структура материала датчика изменяется и на его поверхности возникает реакция в виде "темных пятен". Момент появления первых "темных пятен" и первых зерен измененной структуры материала датчика, а также их плотность и размеры коррелируют с числом циклов и амплитудой циклических деформаций (Сызранцев В.Н. Методы экспериментальной оценки концентрации циклических деформаций и напряжений на поверхностях деталей машин. Учебное пособие. - Курган: КМИ, 1993. - С.22-32).

Датчики деформаций, изготовленные по описанному способу, имеют следующие недостатки. По всей поверхности датчиков, изготовленных из покрытия, чувствительность их к амплитуде циклических деформаций является величиной постоянной. При измерении напряжений и прогнозировании ресурса с помощью таких датчиков необходимо зафиксировать момент появления на датчиках реакции (например, первых "темных пятен"), что в процессе эксплуатационных испытаний детали реализовать сложно, а в ряде случаев, невозможно по условиям испытаний. Возникновению реакции на датчике всегда предшествует период циклического деформирования детали с датчиком, продолжительность которого заранее определить сложно, поскольку она может изменяться, в зависимости от априори неизвестного уровня напряжений, от нескольких тысяч до нескольких миллионов циклов деформирования.

Для снижения трудоемкости проведения исследований деталей по информации с датчиков и повышения точности оценки их реакции применяют следующий способ получения датчиков.

Электролитическую фольгу из пластичного однородного материала, например из меди, алюминия, никеля, серебра или золота, разрезают на отдельные пластины. Пластины подвергают циклическому деформированию при известных функциях изменения амплитуды напряжений вдоль и поперек пластины до возникновения реакции материала пластины на максимальную амплитуду напряжений. Эта операция аналогична процессу тарировочных испытаний датчиков, например, путем циклического деформирования на машине усталостных испытаний МУИ-6000 цилиндрических образцов, на конической рабочей части которых помещены датчики (Сызранцев В.Н. Методы экспериментальной оценки концентрации циклических деформаций и напряжений на поверхностях деталей машин. Учебное пособие. - Курган: КМИ, 1993. - с.22-28). О реакции материала пластины судят по достижению определенного местоположения границы областей переменной повреждаемости материала пластины и первых "темных пятен" на ее поверхности. То есть пластины, датчики контроля циклических деформаций, изготовленные по предлагаемому способу, на части своей поверхности уже имеют границу реакции, а на остальной поверхности имеют накопленные повреждения, определяемые на основе известных при изготовлении датчиков числе циклов нагружения и законов изменения напряжений вдоль и поперек пластины (Сызранцев В.Н., Добрынько А.В. Методы прогнозирования долговечности деталей по показаниям датчиков деформаций интегрального типа: Учебное пособие. Курган: КМИ, 1993. - с.46-54). Отмеченное отличие датчиков позволяет при их использовании обеспечить регистрацию реакции в любой момент прерывания испытаний исследуемой детали путем фиксирования величины смещения границы реакции по поверхности датчика по мере циклического деформирования детали. При этом полностью исключается инкубационный период работы датчика, имеющий место для прототипа. Вместо многократного осмотра датчиков прототипа во время проведения исследований нагруженности и ресурса деталей на предмет установления реакции, предлагаемый датчик позволяет получить информацию, по существу, за одно прерывание испытаний, что коренным образом снижает трудоемкость экспериментальных работ. Поскольку граница реакции на датчике имеется уже до начала исследований, то погрешность регистрации напряжений по показаниям датчиков, присущая прототипу, связанная с необходимостью четкой фиксации числа циклов нагружения, соответствующего появлению реакции на датчике, отсутствует, что влечет за собой увеличение точности измерений.

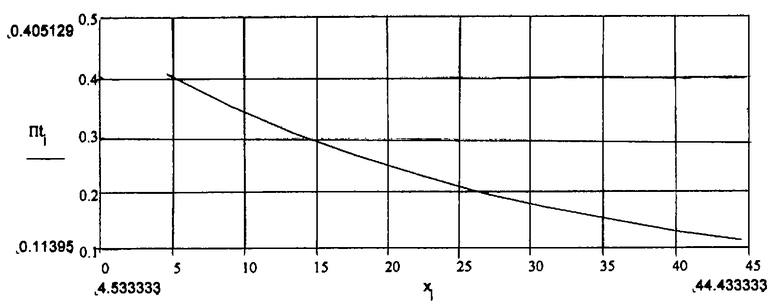

Пример реализации способа изготовления датчиков контроля циклических деформаций с переменной (обеспечиваемой на этапе изготовления датчиков) поврежденностью. В качестве исходной для датчиков использовалась алюминиевая фольга (пластина размером 45•45 мм), подвергнутая специальной термомеханической обработке, обеспечивающей одинаковую чувствительность фольги к амплитуде циклических деформаций (напряжений) в пределах всей поверхности пластины. Пластина была разрезана на полоски шириной 4 мм и длиной 45 мм, представляющие собой датчики контроля циклических деформаций. Датчики с помощью клея Циакрин-ЭО были закреплены на плоских образцах, изготовленных из стали 08Ю. Форма образцов, условия их циклического деформирования обеспечили в продольном направлении изменение поврежденности датчика в соответствии с графиком, показанным на чертеже.

Процесс предварительного нагружения датчика осуществлялся до тех пор, пока граница первых "темных пятен" (реакция датчика), появившаяся на левом конце датчика, не распространилась на 5 мм от этого конца. Величина поврежденности датчика, соответствующая реакции на нем в виде первых "темных пятен", составляет Пд=0,405. Остальная часть датчика, характеризуемая изменением продольной координаты х от 5 до 45 мм, имеет переменную поврежденность от Пд=0,405 при х=5 мм до Пд=0,114 при х=45 мм в соответствии с чертежом.

После отмачивания в ацетоне полоски алюминиевой фольги (датчики с переменной по длине поврежденностью) с плоских образцов снимались и использовались для определения амплитуды напряжений в процессе циклического нагружения элемента рамы, изготовленной из стали 08Ю. Датчики на исследуемое место элемента рамы наклеивались с помощью клея Циокрин-ЭО. Элемент рамы подвергался циклическому деформированию в течение N=2094 числа циклов. Граница реакции на датчике (граница первых "темных пятен") переместилась от х=5 мм до х=10,2 мм. В результате реализации методики обработки информации с датчиков получено, что в исследуемом месте элемента рамы действовало напряжение σ=186,0 МПа. Для проверки достоверности полученного результата, испытания элемента рамы были продолжены и еще раз остановлены при числе циклов N=5213. Граница реакции на датчике распространилась до х=15,5 мм, что дает величину напряжений σ=183,6 МПа. Этот результат отличается не более чем на 3%. Аналогичные исследования были проведены на втором элементе рамы, который циклически деформировался при более высоком уровне нагрузки. Через число циклов нагружения N=2245 граница реакции на датчике переместилась от х=5 мм до х=14,7 мм. Рассчитанная при этом величина напряжений оказалась равной σ=236,8 МПа.

Таким образом, предварительное циклическое деформирование материала датчика при известных функциях изменения амплитуды напряжений как вдоль, так и поперек датчика до возникновения на нем реакции на максимальную амплитуду напряжений, позволяет создавать датчики, реакция на которых может быть зафиксирована в любой момент прерывания испытаний. Достигаемый эффект существенно расширяет область использования датчиков для оценки нагруженности и ресурса изделий в условиях эксплуатации. Возможность целенаправленного управления величиной поврежденности по поверхности датчика совместно с простотой регистрации его реакции в любой момент прерывания испытаний изделий создают условия для широкого применения разработанных датчиков в исследовательской практике.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДАТЧИКОВ ДЛЯ КОНТРОЛЯ ЦИКЛИЧЕСКИХ ДЕФОРМАЦИЙ | 2000 |

|

RU2190831C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ НАПРЯЖЕНИЙ В ДЕТАЛЯХ МАШИН | 2001 |

|

RU2212638C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДАТЧИКОВ ДЛЯ КОНТРОЛЯ ЦИКЛИЧЕСКИХ ДЕФОРМАЦИЙ | 2012 |

|

RU2507478C1 |

| Датчик усталостного повреждения | 1989 |

|

SU1714338A1 |

| Способ определения коэффициента неравномерности нагружения элементов механической передачи | 1989 |

|

SU1716380A1 |

| Способ оценки остаточного ресурса конструкции | 1989 |

|

SU1651151A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И КОНТРОЛЯ ДАТЧИКОВ ЦИКЛИЧЕСКИХ ДЕФОРМАЦИЙ | 2000 |

|

RU2192620C2 |

| Способ оценки погрешности взаимного положения деталей машин при циклическом нагружении | 1983 |

|

SU1128102A1 |

| Способ определения коэффициента концентрации напряжений в зубчатой передаче | 1987 |

|

SU1478039A1 |

| Способ изготовления датчиков методом гальванического меднения для контроля циклических деформаций | 1984 |

|

SU1191730A1 |

Изобретение относится к средствам для измерения деформаций и напряжений на поверхностях деталей машин, подвергаемых циклическому деформированию. Способ изготовления датчиков для контроля циклических деформаций заключается в том, что электролитическую фольгу из пластичного однородного материала, например из меди, алюминия, никеля, серебра или золота, разрезают на отдельные пластины, данные пластины подвергают циклическому деформированию при известных функциях изменения амплитуды напряжений вдоль и поперек пластины до возникновения реакции материала пластины на максимальную амплитуду напряжений, о которой судят по достижению определенного местоположения границы областей переменной повреждаемости материала пластины и первых темных пятен на поверхности пластины, смещающейся по поверхности пластины в процессе измерений контролируемых циклических деформаций. Данное изобретение направлено на снижение трудоемкости исследования состояния деталей, а также повышение точности соответствующих испытаний. 1 ил.

Способ изготовления датчиков для контроля циклических деформаций, заключающийся в том, что электролитическую фольгу из пластичного однородного материала, например из меди, алюминия, никеля, серебра или золота, разрезают на отдельные пластины, отличающийся тем, что данные пластины подвергают циклическому деформированию при известных функциях изменения амплитуды напряжений вдоль и поперек пластины до возникновения реакции материала пластины на максимальную амплитуду напряжений, о которой судят по достижению определенного местоположения границы областей переменной повреждаемости материала пластины и первых темных пятен на поверхности пластины, смещающейся по поверхности пластины в процессе измерений контролируемых циклических деформаций.

| Способ оценки накопления усталостных повреждений | 1991 |

|

SU1796987A1 |

| Способ изготовления датчиков методом гальванического меднения для контроля циклических деформаций | 1984 |

|

SU1191730A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ ТЕНЗОДАТЧИКОВ | 0 |

|

SU295965A1 |

| Способ определения остаточного ресурса материала конструкции | 1979 |

|

SU1026036A1 |

| Способ определения усталостной прочности детали | 1980 |

|

SU938093A1 |

| Способ установки в многовалковых правильных машинах валков | 1961 |

|

SU149748A1 |

| СИСТЕМА И СПОСОБ АКТИВНОГО СКАНИРОВАНИЯ ТОПЛИВНОГО СТЕРЖНЯ ЯДЕРНОГО РЕАКТОРА | 2017 |

|

RU2749836C2 |

| СПОСОБ МАРКИРОВАНИЯ МАТЕРИАЛОВ | 2005 |

|

RU2417232C2 |

| GB 1056633 А, 25.01.1967. | |||

Авторы

Даты

2003-07-27—Публикация

2001-03-11—Подача