УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Изобретение относится к общей области авиации.

Более точно - оно относится к оцениванию параметров в турбореактивном двигателе летательного аппарата, например, таких как температура текучей среды.

Предпочтительное, но неограничивающее применение изобретения лежит в области систем для регулирования и управления турбореактивными двигателями.

Известным образом, для того, чтобы регулировать и адаптировать управление турбореактивного двигателя к различным летным ограничениям, необходимо оценивать температуру различных газовых потоков, проходящих через турбореактивный двигатель (говорят о температурах потоков). Для этой цели используются датчики температуры, такие как зонды или термопары, которые расположены в различных местах в газовых потоках и которые приспособлены для измерения температур упомянутых газовых потоков.

Датчики температуры обычно страдают во время измерения от тепловой инерции, которая специфична каждому датчику и которая, в частности, зависит от массы и размера датчика. Эта инерция отражается в сдвиге во времени между моментом, в который измерение осуществляется датчиком, и моментом, в который он выдает сигнал в ответ на такое измерение. Говорят об «явлении затягивания» измерения. Такое явление может вызывать нарушения нормальной работы реактивного двигателя вследствие плохой адаптации, в частности, во время быстрых изменений температур газовых потоков.

Для того, чтобы избежать такого нарушения нормальной работы, можно предусмотреть использование датчиков, которые демонстрируют очень низкую инертность. Тем не менее, такие датчики очень дорогостоящи.

Для смягчения этой проблемы существуют технологии для коррекции измерительных сигналов, выработанных датчиком температуры, которые компенсируют явление затягивания, вызванное инертностью датчика. Одна из таких технологий, например, описана в патенте США 5080496.

Такие технологии обычно полагаются на цифровое моделирование инертности датчика с использованием фильтра с параметрами, настроенными посредством оценивания постоянной времени датчика. Как известно по сути, постоянная времени измерительного датчика характеризуется его временем реакции, то есть его инертностью.

Технологии предшествующего уровня техники для оценивания постоянной времени датчика температуры используют постоянные графики, зависящие от одного или более параметров, например, расхода текучей среды, в которой помещен датчик. Такие графики указывают средние значения постоянных времени для образцов времени реакции и предопределенных условий. Другими словами, они фактически не учитывают разброс инертности от одного датчика температуры к другому.

Современные технологии изготовления не позволяют производить датчики температуры для управления реактивными двигателями с низкой себестоимостью, которые соответствуют образцу времени реакции с небольшим разбросом. Следовательно, трудно получать графики, приспособленные к различным рассматриваемым датчикам температуры. Многочисленные проблемы возникают, когда постоянные времени датчиков, установленных на реактивном двигателе, значительно отклоняются от значений, заданных этими графиками.

Одно из решений могло бы состоять в том, чтобы испытывать каждый датчик температуры, например, в аэродинамической трубе для определения его постоянной времени при предопределенных условиях и для экстраполяции графиков в зависимости от постоянной, определенной этим образом. Такое испытание, однако, является особенно дорогостоящим и представляет приблизительно одну треть цены датчика температуры. Следовательно, оно не может использоваться для каждого датчика температуры, что означает, что датчик температуры вне приемочного образца, для которого применим график, мог бы не быть выявленным.

Более того, такие испытания часто выполняются при расходах текучих сред, ограниченных возможностями аэродинамической трубы, и они обычно не способны покрывать диапазон рабочих расходов в применениях реактивных двигателей. Экстраполяция графиков для покрытия всего диапазона рабочих расходов привносит неточности в систему сбора данных датчика температуры.

Более того, как упомянуто выше, постоянная времени датчика температуры зависит от параметров, таких как расход текучей среды, в котором размещен датчик. Это означает, что, для того, чтобы оценивать постоянную времени датчика температуры, прежде всего, необходимо оценивать этот расход текучей среды. Следовательно, обязательно использовать дополнительные модули оценки на реактивном двигателе, что делает корректировку измерений даже еще более сложной.

Следовательно, существует потребность в способе оценки температуры потока в турбореактивном двигателе, способ, который является простым и недорогим и выдает оценку упомянутой температуры, которая точна настолько, чтобы быть пригодной, в частности, при регулировании и управлении турбореактивным двигателем.

ЦЕЛЬ И СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение удовлетворяет эту потребность, предлагая способ оценивания для оценки температуры потока в турбореактивном двигателе, способ содержит:

этап, на котором осуществляют цифровое моделирование температуры потока с помощью моделированного сигнала; и

этап коррекции, на котором корректируют моделированный сигнала с помощью сигнала ошибки, сигнал, полученный после коррекции, представляет оценку температуры потока;

при этом, когда удовлетворены предопределенные условия, относящиеся к по меньшей мере одной рабочей стадии турбореактивного двигателя и к температурной стабильности, сигнал ошибки обновляют на основе моделированного сигнала и измерительного сигнала температуры потока, который выдают датчиком температуры.

Таким образом, вместо оценки температуры потока турбореактивного двигателя посредством измерения с датчика, которое было скорректировано с помощью оценки постоянной времени упомянутого датчика, как в предшествующем уровне техники, изобретение предлагает оценивание упомянутой температуры потока посредством использования цифровой модели, скорректированной с помощью сигнала ошибки, который оценивается, в то время как турбореактивный двигатель работает в стадии температурной стабильности, в условиях, которые предопределены относительно по меньшей мере одной рабочей стадии турбореактивного двигателя.

Как результат, дорогостоящие расчеты для оценки постоянной времени датчика избегаются, тем самым смягчая нагрузку на вычислитель турбореактивного двигателя, то есть обычно на автономный цифровой электронный регулятор режимов работы двигателя (FADEC).

Изобретение дает возможность, с низкой себестоимостью, получать хорошую оценку качества рассматриваемой температуры потока. Это отменяет необходимость обращения к дорогостоящим датчикам температуры, которые представляют очень низкую инертность.

Изобретение полагается на цифровые модели температуры потока, которые уже существуют и которые известны сами по себе. Такие цифровые модели обычно имеют хорошее представление изменения температуры потока в турбореактивном двигателе (то есть ее динамики), но они не очень точны касательно «абсолютных» значений, принимаемых такой температурой, то есть они представляют статическую ошибку относительно реальной температуры потока турбореактивного двигателя. Изобретение предлагает корректировку этой статической ошибки, с тем, чтобы получать точную оценку рассматриваемой температуры потока.

Для этой цели оно использует сигнал ошибки, который обновляют во время стадий температурной стабильности с помощью измерительного сигнала с датчика температуры. Легко выявлять, что удовлетворено условие стабильности температуры, например, посредством сравнения производной измерительного сигнала, выдаваемого датчиком, с предопределенным пороговым значением.

Более того, точностные и динамические требования датчика температуры, используемым в изобретении, низки, поскольку измерительный сигнал, выдаваемый датчиком температуры, принимается во внимание только для коррекции модели температуры потока турбореактивного двигателя во время стадии температурной стабильности. Таким образом, можно использовать недорогие датчики температуры, которые представляют большие постоянные времени, при условии, что такие постоянные времени совместимы со стадиями температурной стабильности турбореактивного двигателя (то есть меньше, чем продолжительность стадий температурной стабильности турбореактивного двигателя).

Более того, изобретение преимущественно учитывает рабочие стадии турбореактивного двигателя. Таким образом, оно дает возможность оценивать разные сигналы ошибки в зависимости от рабочей стадии, в которой должен находиться турбореактивный двигатель. Статическая ошибка существующих цифровых моделей во время стадии запуска может быть сильно отлична от статической ошибки во время стадии работы на «полном газу».

В конкретном варианте осуществления изобретения сигнал ошибки обновляют с помощью адаптивного алгоритма.

Сигнал ошибки, в частности, может обновляться на основе сигнала, полученного вычитанием моделированного сигнала из измерительного сигнала.

Как результат, получается хорошая оценка статической ошибки, представленной моделированным сигналом.

Во время стадии температурной стабильности, датчик температуры, даже если он страдает большой величиной инертности, тем не менее, способен к выдаче хорошего «абсолютного» представления температуры потока в турбореактивном двигателе, которую он измеряет. Это представление, которое вычитается из значения сигнала, который моделируется во время стадии температурной стабильности, таким образом, дает возможность точно оценивать статическую ошибку, которая представлена моделированным сигналом.

Сигнал ошибки может обновляться с помощью фильтра типа с интегральным корректором, имеющего предопределенную регулировку усиления, предпочтительно не единичным.

Такой фильтр известен сам по себе и дает хорошие рабочие характеристики для коррекции моделированного сигнала.

В разновидности могли бы использоваться другие фильтры, например, такие как фильтры высших порядков. Конкретный порядок, выбранный для фильтра, принимаемый во внимание для обновления сигнала ошибки, может быть результатом компромисса между точностью, которая получается, и сложностью реализуемых расчетов.

В иной реализации способ оценивания дополнительно содержит этап сохранения в памяти, в энергонезависимой памяти последнего обновленного сигнала ошибки перед остановом турбореактивного двигателя.

Преимущественно, это значение может использоваться, в частности, для инициализации адаптивного алгоритма для обновления сигнала ошибки вместо использования предопределенного начального значения (например, нуля). Это может служить для ускорения сходимости адаптивного алгоритма, или оно может использоваться в качестве значения по умолчанию для сигнала ошибки наряду с ожиданием детектирования стадии температурной стабильности после запуска турбореактивного двигателя.

Соответственно, изобретение также предусматривает систему оценки для оценивания температуры потока турбореактивного двигателя, система содержит:

средства для цифрового моделирования упомянутой температуры потока с помощью моделированного сигнала;

средства для коррекции моделированного сигнала с помощью сигнала ошибки, сигнал, полученный после коррекции, представляет оценку температуры потока; и

средства обновления сигнала ошибки, активируемые, когда удовлетворены предопределенные условия, относящиеся к по меньшей мере одной рабочей стадии турбореактивного двигателя и к температурной стабильности на основе моделированного сигнала и измерительного сигнала температуры потока, который выдают датчиком температуры.

Изобретение также предусматривает турбореактивный двигатель, включающий в себя по меньшей мере одну систему для оценки температуры потока в турбореактивном двигателе, как описана выше.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие характеристики и преимущества настоящего изобретения следуют из последующего описания со ссылкой на прилагаемые чертежи, которые показывают реализацию, не имеющую ограничивающего характера. На фигурах:

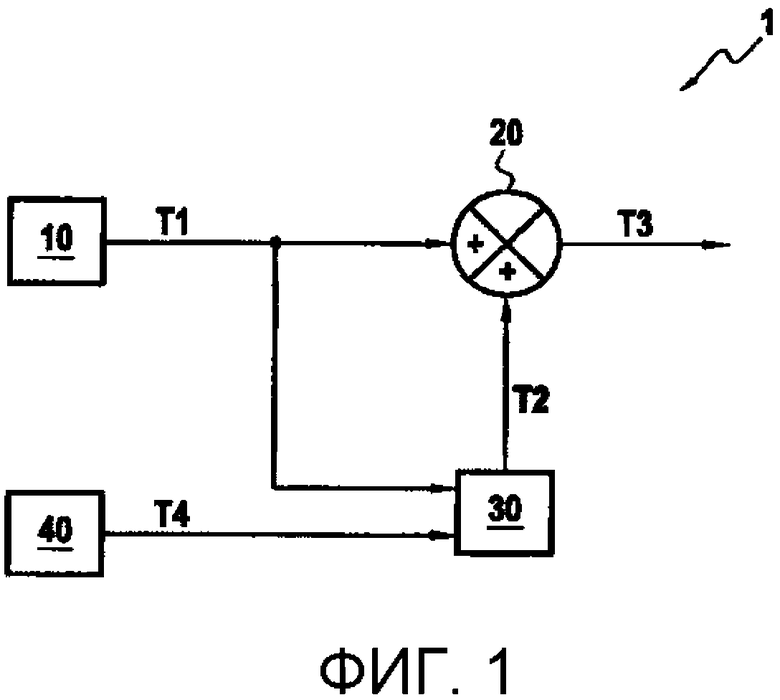

фиг. 1 - схематическое изображение, показывающее один из конкретных вариантов осуществления системы оценки, в соответствии с изобретением, для оценивания температуры потока в турбореактивном двигателе;

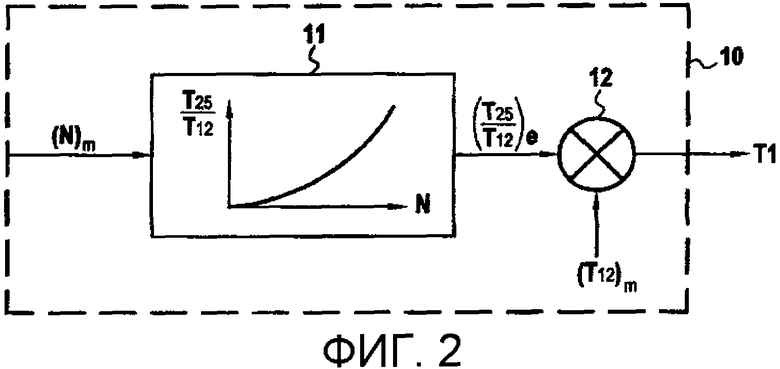

фиг. 2 - схематическое изображение примера модуля цифрового моделирования, пригодного для использования в системе оценки, показанной на фиг. 1, для моделирования температуры потока;

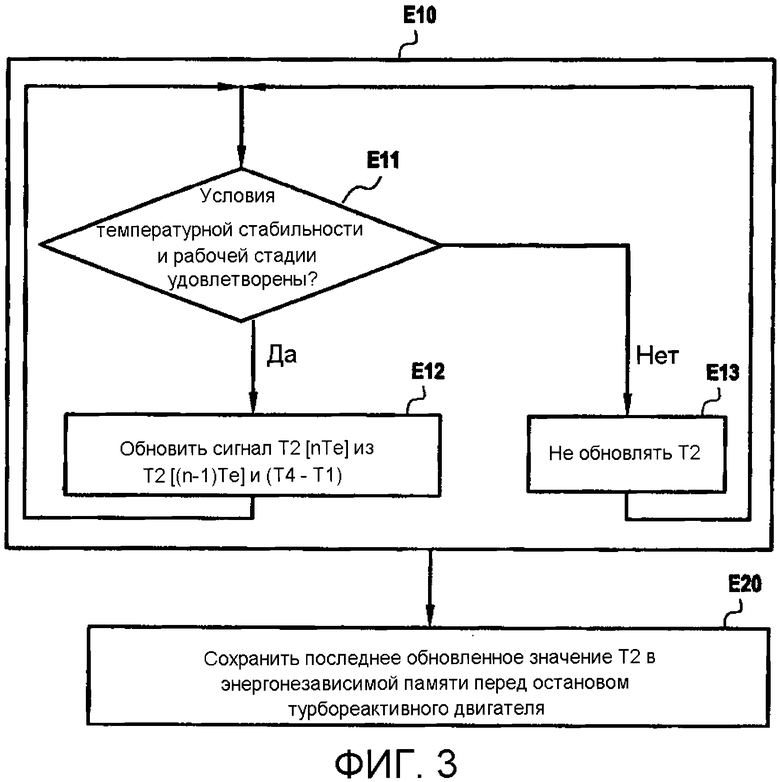

фиг. 3 находится в виде блок-схемы последовательности операций способа, показывающей основные этапы, реализованные для оценивания сигнала ошибки, используемого для коррекции сигнала, моделируемого в течение способа оценивания по изобретению, в конкретной реализации и в то время как реализуется в системе, показанной на фиг. 1;

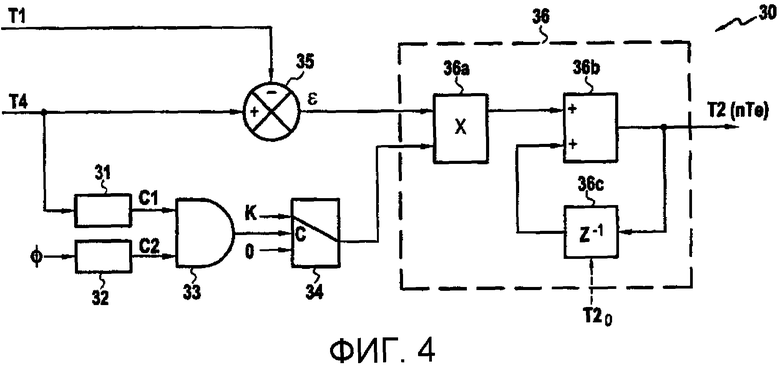

фиг. 4 - схема примера средств, пригодных для реализации, чтобы оценивать сигнал ошибки, используемый для коррекции моделированного сигнала в течение способа оценивания по изобретению, в конкретном варианте осуществления и когда реализуется системой, показанной на фиг. 1; и

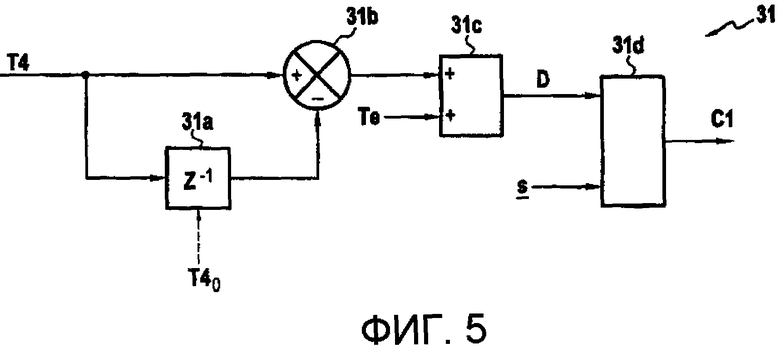

фиг. 5 - схема, показывающая пример средств детектирования для детектирования состояния температурной стабильности, пригодных для реализации способа оценивания по изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТА ОСУЩЕСТВЛЕНИЯ

Фиг. 1 показывает конкретный вариант осуществления, в соответствии с изобретением, системы 1 оценки для оценивания температуры потока в турбореактивном двигателе самолета (не показанном на фигуре).

Оцененная температура потока, в частности, может использоваться для регулирования и управления турбореактивным двигателем. Таким образом, в варианте осуществления, описанном в материалах настоящей заявки, вся или часть системы 1 оценки присоединена к или включена в устройство автономного цифрового электронного регулятора режимов работы двигателя (FADEC) самолета, приводимого в движение турбореактивным двигателем.

Тем не менее, и естественно, другие применения могут быть рассмотрены для температуры потока, оцененной посредством использования способа по изобретению.

В описанном примере должна быть оценена температура T25 потока на входе компрессора высокого давления турбореактивного двигателя.

В соответствии с изобретением, система 1 оценки содержит модуль 10 цифрового моделирования, используемый для моделирования температуры T25 потока.

Сигнал T1, выдаваемый модулем 10 цифрового моделирования, затем отправляется в модуль 20 корректора, пригодный для прибавления сигнала T2 ошибки к моделированному сигналу T1.

Сигнал T3, полученный после коррекции, представляет оценку температуры T25 потока в турбореактивном двигателе для использования в этом примере при управлении и регулировании турбореактивного двигателя.

Сигнал T2 ошибки, прибавляемый модулем 20 корректора к моделированному сигналу T1, оценивается модулем 30 расчета на основе, с одной стороны, моделированного сигнала T1, а, с другой стороны, измерительного сигнала T4, измеряющего температуру T25 потока, выдаваемого датчиком 40 температуры, расположенным в турбореактивном двигателе. Конструкция и работа такого датчика температуры известны сами по себе, и они не описаны в материалах настоящей заявки более подробно.

Со ссылкой на фиг. 2 следует описание варианта осуществления модуля 10 цифрового моделирования. Такой модуль, в частности, описан в документе US 5080496.

В примере, показанном на фиг. 2, модуль 10 цифрового моделирования содержит объект 11, выполненный с возможностью выдавать оценку отношения T25/T12 температур, записанного (T25/T12)e, на основании измерения (N)m частоты вращения вентилятора турбореактивного двигателя, где T12 обозначает температуру на входе упомянутого вентилятора.

Оценка рассчитывается объектом 11 с использованием предопределенной кривой, показывающей изменение адиабатического отношения температур T25/T12 в качестве функции частоты вращения N вентилятора. Такая кривая известна специалисту в данной области техники и в материалах настоящей заявки более подробно не описана.

Оценка отношения T25/T12 затем отправляется в схему 12 умножителя, приспособленную для умножения упомянутого отношения на измерение температуры T12, записанной (T12)m. На выходе из схемы 12 умножителя это дает сигнал T1, моделирующий температуру T25 потока.

Измерение (T12)m температуры T12 и измерение (N)m частоты вращения вентилятора получаются с использованием датчиков, расположенных в турбореактивном двигателе, и известны сами по себе, и они в материалах настоящей заявки более подробно описаны не будут.

В варианте может использоваться усовершенствованная и более точная цифровая модель температуры T25 потока. Одна из таких моделей, в частности, описана в документе US 5080496.

Должно быть отмечено, что в примере, описанном в материалах настоящей заявки, внимание уделено коррекции моделированного сигнала, который является представляющим температуру T25. Тем не менее, изобретение применяется к другим температурам потока в турбореактивном двигателе, при условии, что располагают моделью изменения этих температур.

Со ссылкой на фиг. 3 следует описание основных этапов, реализованных модулем 30 расчета, для того, чтобы оценивать сигнал T2 ошибки, используемый в течение способа оценивания по изобретению, в конкретном варианте осуществления изобретения.

В описании, приведенном ниже, рассматриваются сигналы и параметры, которые подвергаются выборке с периодом Te выборки. Должно быть отмечено, что изобретение также может быть реализовано с сигналами и параметрами, которые непрерывны.

В соответствии с изобретением, в то время как турбореактивный двигатель находится в действии (E10), модуль 30 расчета обновляет сигнал T2 ошибки из моделированного сигнала T1 и измерительного сигнала T4, при условии, что удовлетворены предопределенные условия, относящиеся к температурной стабильности и к по меньшей мере одной рабочей стадии турбореактивного двигателя.

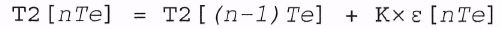

Точнее, в варианте осуществления, описанном в материалах настоящей заявки, когда эти условия удовлетворены (этап E11), сигнал T2 ошибки оценивается в данный момент как t=nTe (n является целым значением, Te обозначает период выборки) с использованием адаптивного фильтра типа с интегральным корректором в применении следующего уравнения (этап Е12):

в котором:

и:

K - предопределенное вещественное число, обозначающее коэффициент усиления фильтра с интегральным корректором;

T2 [nTe], ε[nTe], T4 [nTe] и T1 [nTe] обозначают, соответственно, сигнал T2 ошибки, сигнал ε, измерительный сигнал T4 и моделированный сигнал T1, которые подвергнуты выборке в момент nTe.

В варианте фильтры более высокого порядка могут использоваться для оценивания сигнала T2.

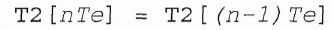

Когда определено, что одно и/или другое из вышеупомянутых условий не удовлетворены (этап E11), последнее обновленное значение сигнала T2 ошибки используется модулем 20 корректора для коррекции моделированного сигнала T1 (этап E13). Другими словами, эквивалентным образом:

Должно быть отмечено, что в варианте осуществления, описанном в материалах настоящей заявки, перед остановом турбореактивного двигателя, сохраняется последнее обновленное значение сигнала T2 ошибки (этап E20), записанное V2f, в энергонезависимой памяти FADEC (не показанном на фиг. 1). Такая память известна сама по себе и в материалах настоящей заявки более подробно не описана.

Значение V2f, которое сохранено в памяти этим способом, может преимущественно использоваться в следующий раз, когда турбореактивный двигатель находится в действии, для того, чтобы инициализировать фильтр с интегральным корректором.

Со ссылкой на фиг. 4 следует описание варианта осуществления средств, реализованных модулем 30 расчета для выполнения этапов с E11 по E13, как показано на фиг. 3.

В содержании изобретения считается, что условие температурной стабильности удовлетворено, если рассматриваемая температура потока, здесь - температура T25, стабильна в течение предопределенного периода времени, другими словами, если она изменяется немного или вообще не изменяется в течение упомянутого периода (в пределах предопределенного порогового значения).

К тому же, в содержании изобретения, считается, что условие, относящееся к по меньшей мере одной рабочей стадии турбореактивного двигателя, удовлетворено, если турбореактивный двигатель находится в по меньшей мере одной из упомянутых рабочих стадий.

В варианте осуществления, описанном в материалах настоящей заявки, для того, чтобы удостовериться, удовлетворены ли оба из вышеупомянутых условий, эти два условия проверяются по отдельности с использованием двух отдельных модулей, а именно:

условие температурной стабильности проверяется первым модулем 31 верификатора; и

условие, относящееся к по меньшей мере одной рабочей стадии турбореактивного двигателя, проверяется вторым модулем 32 верификатора.

Пример модуля 31 верификатора, пригодного для проверки, удовлетворено ли условие температурной стабильности, показан на фиг. 5 и описан ниже.

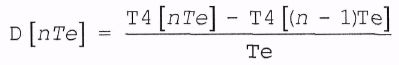

Для того, чтобы удостовериться, удовлетворено ли условие температурной стабильности, модуль 31 верификатора рассчитывает сигнал D, который является представляющим производную измерительного сигнала T4, который вырабатывается датчиком 40 температуры в момент t=nTe.

Здесь, сигнал D оценивается посредством использования фильтра первого порядка с использованием следующего уравнения:

где D[nTe] и T4[nTe] соответственно представляют сигналы D и T4, которые подвергнуты выборке в момент nTe (должно быть отмечено, что в момент t=0, T4[0] берется равным предопределенному начальному значению T40).

Для этой цели, и известным образом, модуль 31 верификатора содержит:

элемент 31a задержки, выдающий значение измерительного сигнала T4 в предыдущий момент (n-1)Te;

элемент 31b вычитателя для вычитания задержанного измерительного сигнала T4[(n-1)Te] из измерительного сигнала T4[nTe]; и

элемент 31c делителя, приспособленный для деления выходного сигнала из элемента 31b на период Te выборки.

В варианте производная D сигнала T4 в момент t=nTe может быть рассчитана с использованием фильтра более высокого порядка.

Значение D[nTe], которое получено на выходе из элемента 31c делителя, затем сравнивается с предопределенным пороговым значением s компаратором 31d модуля 31 верификатора. Пороговое значение s представляет значение производной температуры, по которому считается, что температура стабильна, то есть по которому считается, что турбореактивный двигатель находится в стадии температурной стабильности.

Компаратор 31d, в этом примере, приспособлен для выработки:

сигнала C1, равного 1, если значение D[nTe] является меньшим, чем или равным пороговому значению s; и

сигнала C1, равного 0, если значение D[nTe] является большим, чем пороговое значение s.

Второй модуль 32 верификатора проверяет, находится ли турбореактивный двигатель на конкретной предопределенной рабочей стадии, например, такой как стадия «запуска» или стадия «полного газа».

Сигналу T2 ошибки, который должен приниматься во внимание для коррекции моделированного сигнала T1, не требуется обязательно быть одинаковым на разных рабочих стадиях, на которых может находиться турбореактивный двигатель.

Таким образом, есть разница между коррекциями, которые должны применяться к моделированному сигналу в течение различных предопределенных рабочих стадий турбореактивного двигателя, например, так, как во время стадии P1 запуска и рабочей стадии P2 «полного газа» турбореактивного двигателя, коррекционный сигнал T2 обновляется в течение каждой из таких двух стадий. При таких условиях второй модуль 32 верификатора проверяет, равна ли текущая рабочая стадия турбореактивного двигателя, записанная  , которая идентифицируется FADEC с использованием известных средств и которая передается в модуль 32 верификатора, стадии P1 или стадии P2. В тех случаях, когда уместно, модуль 32 верификатора выдает сигнал C2, равный 1. Если текущая рабочая стадия

, которая идентифицируется FADEC с использованием известных средств и которая передается в модуль 32 верификатора, стадии P1 или стадии P2. В тех случаях, когда уместно, модуль 32 верификатора выдает сигнал C2, равный 1. Если текущая рабочая стадия  отлична от P1 и от P2, то модуль 32 верификатора выдает сигнал C2, равный 0.

отлична от P1 и от P2, то модуль 32 верификатора выдает сигнал C2, равный 0.

В противоположность, если обнаруживается, например, во время предварительных рабочих испытаний, выполняемых на этом турбореактивном двигателе или на турбореактивном двигателе, имеющем идентичные характеристики, что необходимо, чтобы сходная коррекция применялась в течении стадий P1 и P2 турбореактивного двигателя, то можно обновлять сигнал T2 коррекции в течение только одной из этих стадий, например, в течение стадии P1.

Таким образом, при таких условиях, второй модуль 32 верификатора проверяет, равна ли текущая рабочая стадия  турбореактивного двигателя, которая передается из FADEC в модуль 32 верификатора, стадии P1. В тех случаях, когда уместно, модуль 32 верификатора выдает сигнал C2, равный 1. Если текущая рабочая стадия

турбореактивного двигателя, которая передается из FADEC в модуль 32 верификатора, стадии P1. В тех случаях, когда уместно, модуль 32 верификатора выдает сигнал C2, равный 1. Если текущая рабочая стадия  отлична от P1, то модуль 32 верификатора вырабатывает сигнал C2, равный 0.

отлична от P1, то модуль 32 верификатора вырабатывает сигнал C2, равный 0.

В примере, описанном в материалах настоящей заявки, дано соображение в отношении двух рабочих стадий P1 и P2 турбореактивного двигателя. Естественно, могли бы приниматься во внимание другие стадии.

Логический вентиль 33 И, входными сигналами которого являются сигналы C1 и C2, в таком случае позволяет проверять, удовлетворены ли оба условия, относящиеся, соответственно, к температурной стабильности и к по меньшей мере одной рабочей стадии турбореактивного двигателя. Выходной сигнал C логического вентиля 33 равен 1, если C1 и C2 идентичны и равны 1 (то есть, если удовлетворены оба из вышеупомянутых условий), иначе, он равен 0.

Сигнал C, выданный логическим вентилем 33, определяет выходной сигнал из модуля 34, как изложено ниже:

если C равен 1, то выходной сигнал из модуля 34 равен действительному коэффициенту K усиления фильтра с интегральным корректором, используемого для обновления сигнала T2 ошибки, описанного выше; иначе

в противном случае, выходной сигнал из модуля 34 равен нулю.

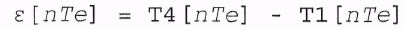

Параллельно с верификацией условий, имеющих отношение к температурной стабильности и к по меньшей мере одной рабочей стадии двигателя, модуль 35 вычитателя оценивает сигнал ε[nTe] в момент t=nTe вычитанием моделированного сигнала T1, выданного цифровой моделью 10, из измерительного сигнала T4, выданного датчиком 40 температуры, с использованием следующего уравнения:

ε[nTe]=T4 [nTe]-T1 [nTe]

Сигнал ε и выходной сигнал из модуля 34 затем выдаются в фильтр 36. Фильтр 36 содержит:

элемент 36a умножителя, приспособленный для умножения сигнала ε[nTe] на выходной сигнал из модуля 34. Другими словами, элемент 36a умножителя умножает сигнал ε[nTe] на коэффициент K усиления, если только верифицированы условия, относящиеся к температурной стабильности и к по меньшей мере одной рабочей стадии, или, в противном случае, он осуществляет умножение на ноль;

элемент 36c задержки, выдающий значение T2[(n-1)Te]; и

элемент 36b сумматора, выполненный с возможностью расчета значения T2[nTe] с использованием предписанного выше уравнения.

Должно быть отмечено, что в момент t=0 (то есть для n=0) значением, используемым в качестве начального значения для сигнала T2[0] ошибки, является T20, где T20 - предопределенное значение.

В варианте осуществления, описанном в материалах настоящей заявки, значением, используемым в качестве начального значения T20, является значение V2f, сохраненное в энергонезависимой памяти FADEC во время предшествующей работы турбореактивного двигателя.

В варианте начальное значение T20 может быть принято равным 0.

Должно быть отмечено, что, известным образом, результаты выбора начального значения T20 периода Te выборки и значения для коэффициента K усиления являются результатом компромисса между производительностью и скоростью сходимости адаптивного алгоритма, реализованного для обновления сигнала T2.

Изобретение относится к области авиации и может быть использовано для оценки температурных параметров в турбореактивном двигателе летательного аппарата. Заявленный способ оценивания по изобретению содержит этап цифрового моделирования температуры потока с помощью моделированного сигнала (T1) и этап коррекции этого моделированного сигнала с помощью сигнала (T2) ошибки. Сигнал (T3), полученный после коррекции, представляет оценку температуры потока. В соответствии с изобретением, когда удовлетворены предопределенные условия, относящиеся к по меньшей мере одной рабочей стадии турбореактивного двигателя и к температурной стабильности, сигнал (T2) ошибки обновляется на основе моделированного сигнала (T1) и измерительного сигнала (T4) температуры потока, который выдается датчиком (40) температуры. Технический результат: повышение точности оценки температуры потока в турбореактивном двигателе летательного аппарата. 3 н. и 6 з.п. ф-лы, 5 ил.

1. Способ оценивания для оценки температуры потока в турбореактивном двигателе, содержащий этап (10), на котором цифровым образом моделируют температуру потока с помощью моделированного сигнала (T1), и этап (20) коррекции, на котором корректируют моделированный сигнал с помощью сигнала (T2) ошибки, сигнал (T3), полученный после коррекции, представляет оценку температуры потока, при этом, когда удовлетворены предопределенные условия, относящиеся к по меньшей мере одной рабочей стадии турбореактивного двигателя и к температурной стабильности, сигнал (T2) ошибки обновляют (E20) на основе моделированного сигнала (T1) и измерительного сигнала (T4) температуры потока, который выдают датчиком (40) температуры с помощью фильтра, порядка, большего, чем или равного 1, обновленный сигнал получают с выхода фильтра.

2. Способ оценивания по п.1, в котором сигнал (Т2) ошибки обновляют с помощью адаптивного алгоритма.

3. Способ оценивания по п.2, дополнительно включающий в себя этап (E40), на котором используют энергонезависимую память для сохранения самого последнего обновленного сигнала ошибки перед остановом турбореактивного двигателя.

4. Способ оценивания по п.3, в котором сигнал ошибки, сохраненный в энергонезависимой памяти, используют для инициализации адаптивного алгоритма.

5. Способ оценивания по п.2, в котором сигнал (T2) ошибки обновляют (E20) с помощью фильтра типа с интегральным корректором, имеющего предопределенную регулировку (K) усиления.

6. Способ оценивания по п.2, в котором сигнал (T2) ошибки обновляют (E20) на основе сигнала е, полученного вычитанием моделированного сигнала (T1) из измерительного сигнала (T4).

7. Способ оценивания по п.1, в котором детектируют (E10), удовлетворено ли условие температурной стабильности посредством сравнения производной (D) измерительного сигнала (T4), выдаваемого датчиком (4), с предопределенным пороговым значением (s).

8. Система (1) оценки для оценивания температуры потока в турбореактивном двигателе, содержащая средства (10) для цифрового моделирования упомянутой температуры потока с помощью моделированного сигнала (T1), средства (20) для коррекции моделированного сигнала (T1) с помощью сигнала (T2) ошибки, сигнал (T3), полученный после коррекции, представляет оценку температуры потока, и средства (30), которые активизируются, когда удовлетворены предопределенные условия, относящиеся к по меньшей мере одной рабочей стадии турбореактивного двигателя и к температурной стабильности, такие средства предназначены для обновления сигнала ошибки на основе моделированного сигнала (T1) и измерительного сигнала (T4) температуры потока, который выдается датчиком (40) температуры, с помощью фильтра, порядка, большего, чем или равного 1, обновленный сигнал получается на выходе из фильтра.

9. Турбореактивный двигатель, отличающийся тем, что он включает в себя по меньшей мере одну систему (1) оценки для оценивания температуры потока по п.8.

| DE 102006042874 A1, 27.03.2008 | |||

| US 5080496 A, 14.01.1992 | |||

| Эпоксидная композиция | 1983 |

|

SU1183508A1 |

| GB 1316498 A, 09.05.1973 | |||

| EP 1445464 A1, 11.08.2004 | |||

| US 6564109 B1, 13.05.2003 | |||

| Устройство для валки леса | 1933 |

|

SU37415A1 |

Авторы

Даты

2014-02-20—Публикация

2009-12-08—Подача