Уровень техники

Настоящее изобретение относится к прямым цифровым системам изготовления для изготовления трехмерных (3D) моделей. В частности, настоящее изобретение относится к ожижителям с экструзионной головкой для использования в экструзионных цифровых системах изготовления.

Экструзионная цифровая система изготовления (например, системы моделирования расплавленным осаждением, разработанные Stratasys, Inc., Eden Prairie, MN) используется для изготовления 3D модели из цифрового представления 3D модели послойным образом экструзией текучего расходуемого моделирующего материала. Моделирующий материал экструдируют через экструзионный наконечник, удерживаемый экструзионной головкой, и осаждается в виде последовательностей трасс на подложке в плоскости x-y. Экструдированный моделирующий материал плавится для предварительного осаждения моделирующего материала и твердеет в результате падения температуры. Далее положение экструзионной головки относительно подложки возрастает вдоль оси z (перпендикулярной плоскости x-y), и далее этот процесс повторяется для образования 3D модели, сходной с цифровым представлением.

Перемещение экструзионной головки относительно подложки выполняется под управлением компьютера в соответствии с данными изготовления, которые представляют 3D модель. Данные изготовления получают изначальным разделением цифрового представления 3D модели на множественные горизонтальные разделенные слои. Далее, для каждого разделенного слоя главный компьютер создает маршрут изготовления для осаждения трасс моделирующего материала для образования 3D модели.

При изготовлении 3D моделей осаждением слоев моделирующего материала, поддерживающие слои или структуры обычно изготавливаются под нависающими участками или в полостях объектов, находящихся в процессе изготовления, которые не поддерживаются самим моделирующим материалом. Опорная структура может быть изготовлена с использованием тех же технологий осаждения, с помощью которых моделирующий материал осаждается. Главный компьютер создает дополнительную геометрию, действующую в качестве опорной структуры для нависающих сегментов или сегментов свободного пространства образуемой 3D модели. Расходуемый опорный материал далее осаждается из второго сопла в соответствии с созданной геометрией во время процесса изготовления. Опорный материал прилипает к моделирующему материалу во время изготовления, при этом он является удаляемым из готовой 3D модели при завершении процесса изготовления.

Раскрытие изобретения

Аспект настоящего изобретения относится к ленточному ожижителю для использования в экструзионной цифровой системе изготовления, имеющему приводной механизм и теплопроводящий компонент. Ленточный ожижитель включает внешний участок ожижителя, выполненный с возможностью принимать тепловую энергию от теплопроводящего компонента, и канал, по меньшей мере частично определенный внешним участком ожижителя. Канал имеет размеры, который выполнены с возможностью принимать ленточное волокно, причем ленточный ожижитель выполнен с возможностью плавить ленточное волокно, принятое в канале, до по меньшей мере экструдируемого состояния с помощью принятой тепловой энергии для обеспечения потока расплава. Дополнительно, размеры канала дополнительно выполнены с возможностью приведения потока расплава от осеасимметричного потока к по существу осесимметричному потоку в экструзионном наконечнике, соединенном с ленточным ожижителем.

Другой аспект настоящего изобретения относится к ленточному ожижителю для использования в экструзионной цифровой системе изготовления, имеющему приводной механизм и теплопроводный компонент, причем ленточный ожижитель включает внешнюю трубку, имеющую внешнюю поверхность и внутреннюю поверхность, и причем внешняя поверхность внешней трубки выполнена с возможностью зацеплять теплопроводный компонент. Ленточный ожижитель также включает участок сердцевины, размещенный внутри внешней трубки и имеющий внешнюю поверхность, и прокладочный компонент, размещенный между внешней трубкой и участком сердцевины. Прокладочный компонент имеет зазор, который продолжается вдоль продольной длины прокладочного компонента, причем зазор определяет канал между внутренней поверхностью внешней трубки и внешней поверхностью участка сердцевины. Канал имеет размеры, которые выполнены с возможностью принимать ленточное волокно, причем внешняя поверхность участка сердцевины выполнена с возможностью обеспечивать поддерживающую опору ленточному волокну, когда приводной механизм зацеплен с ленточным волокном.

Другой аспект настоящего изобретения относится к способу изготовления трехмерной модели в экструзионной цифровой системе изготовления. Способ включает этап, на котором приводят в движение ленточное волокно через канал ленточного ожижителя, причем ленточный ожижитель дополнительно включает внешний участок ожижителя, который по меньшей мере частично определяет канал. Способ также включает этапы, на которых плавят ленточное волокно в канале до экструдируемого состояния для обеспечения потока расплава, причем размеры канала приводят поток расплава к осеасимметричному потоку, и экструдируют расплавленный поток из экструзионного наконечника ленточного ожижителя, причем поток расплава имеет по существу осесимметричный поток в экструзионном наконечнике.

Краткое описание чертежей

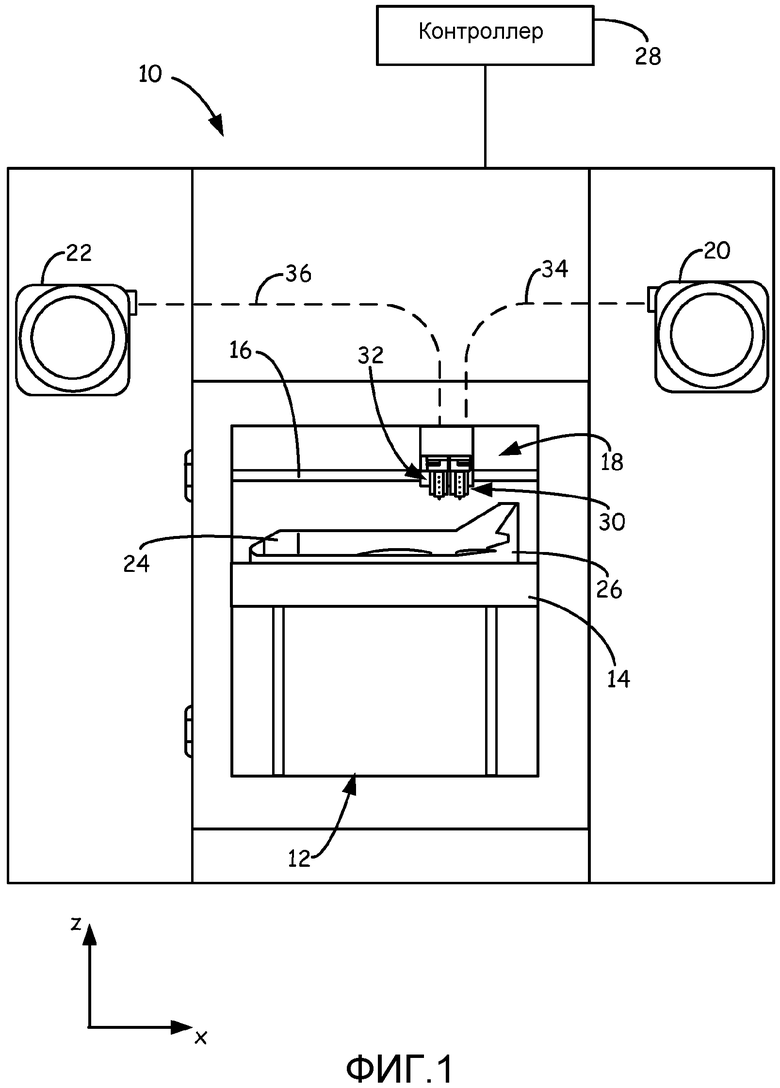

ФИГ.1 представляет собой вид спереди экструзионной цифровой системы изготовления, которая включает ленточный ожижитель для плавления принятых ленточных волокон моделирующего и опорного материалов.

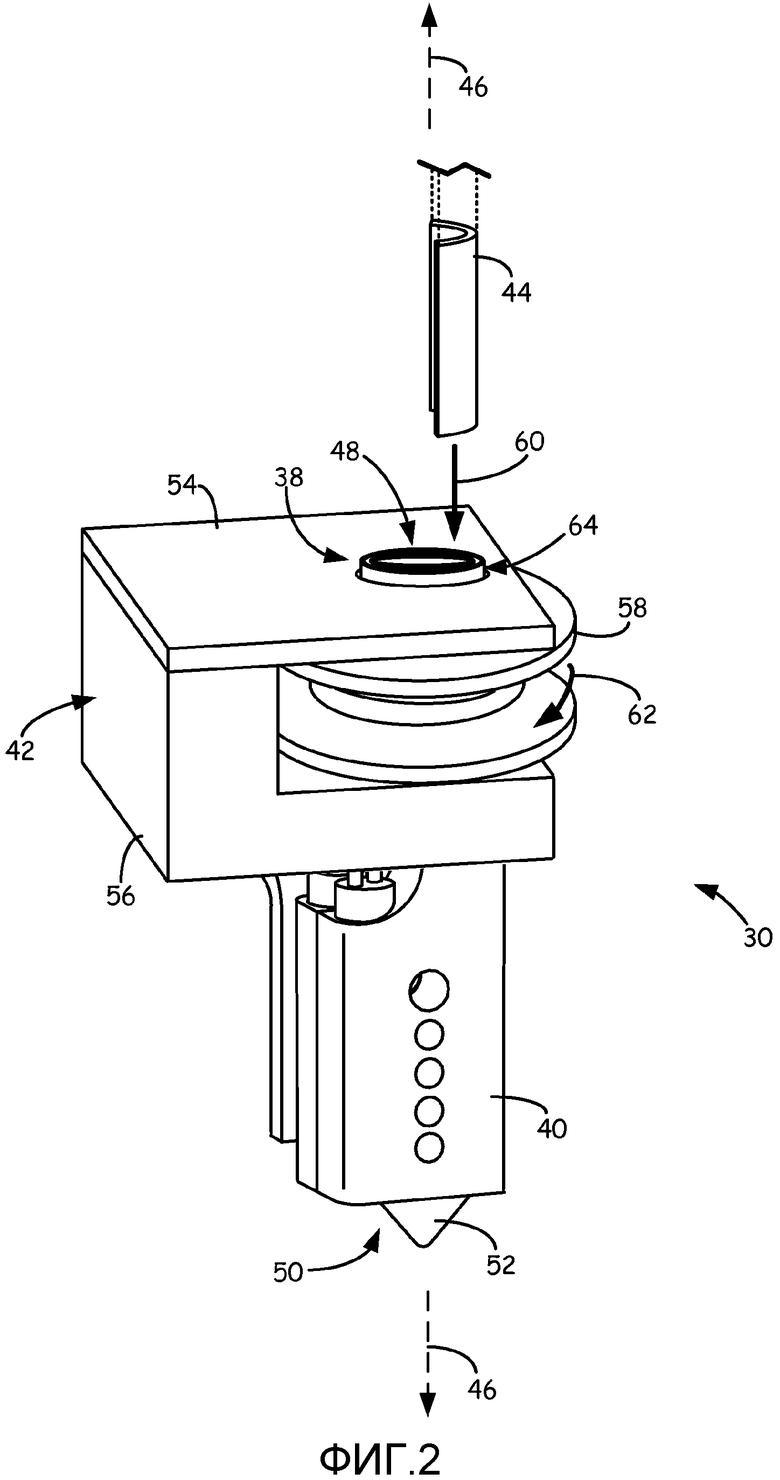

ФИГ.2 представляет собой вид сверху в перспективе подузла экструзионной головки, который включает ленточный ожижитель, зацепляемый с приводным механизмом и термоблоком.

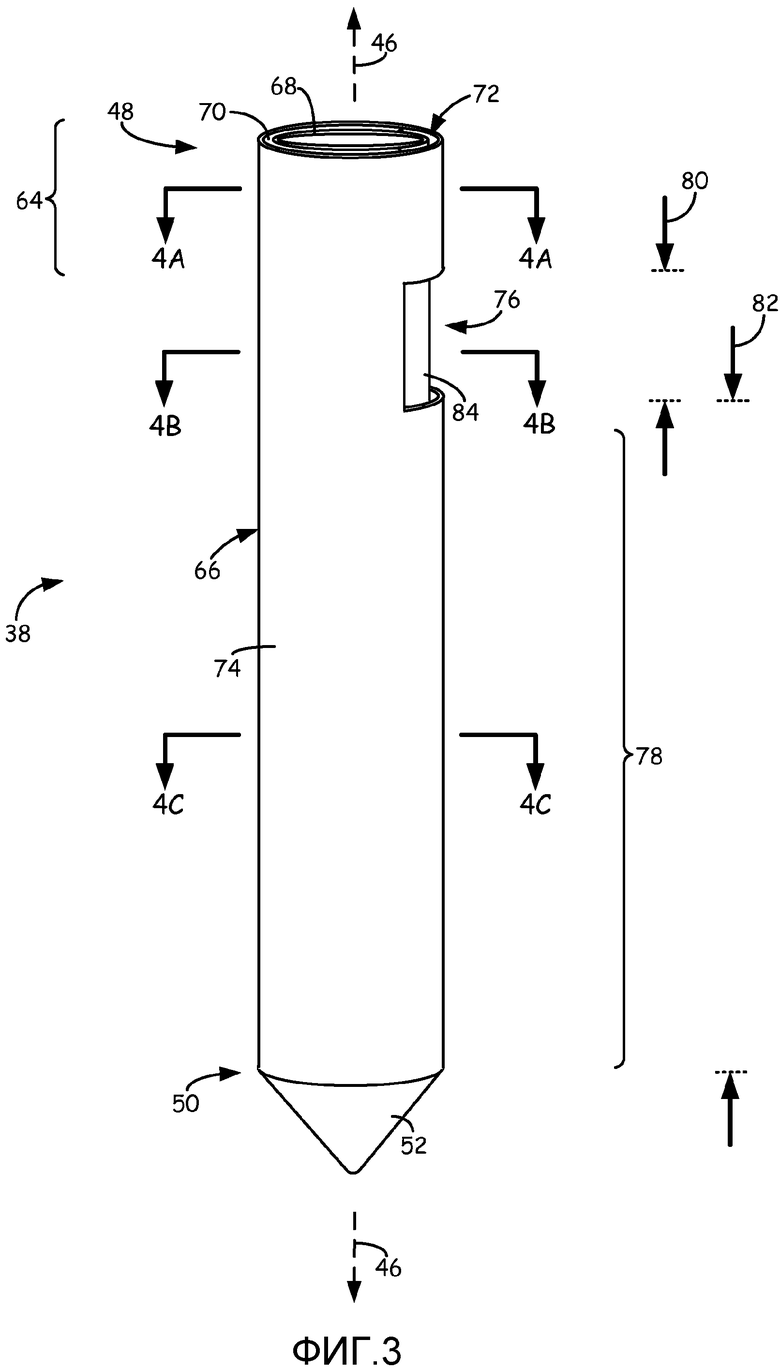

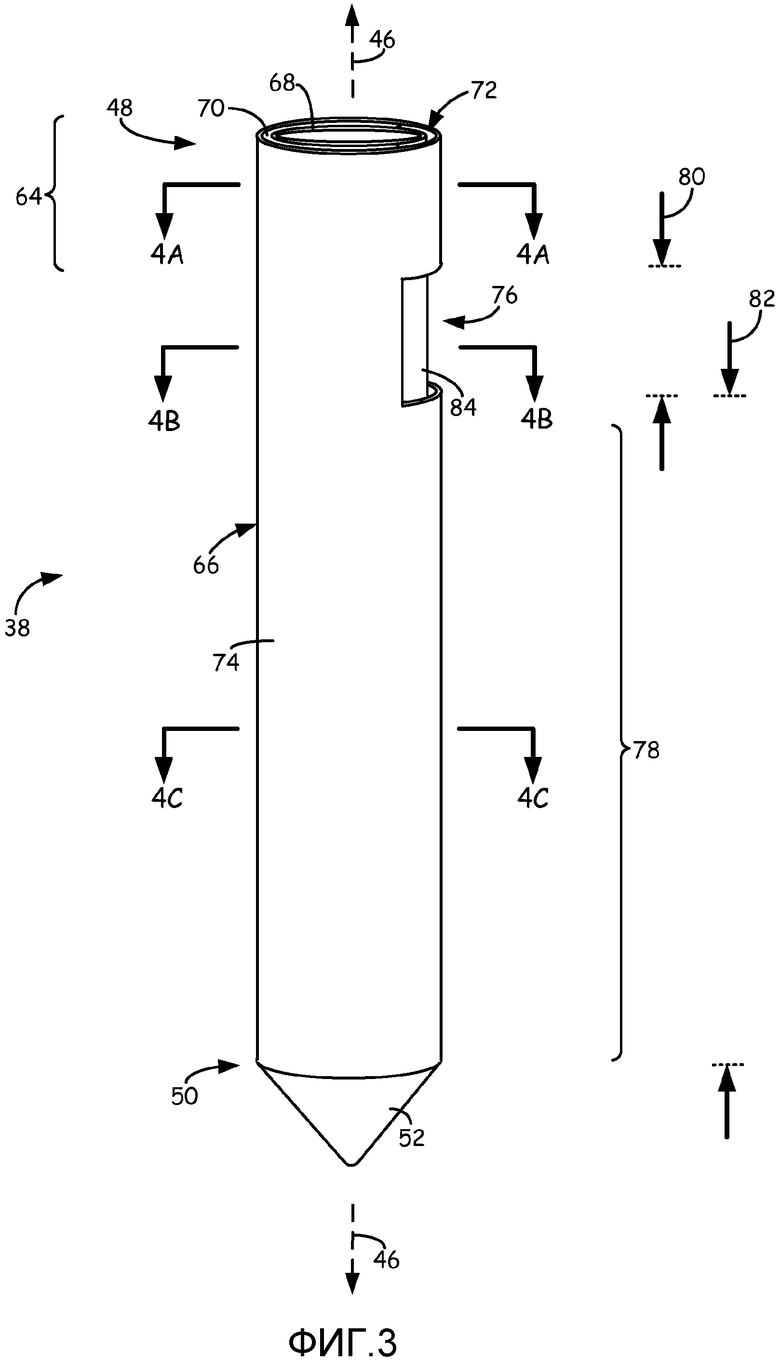

ФИГ.3 представляет собой вид в перспективе ленточного ожижителя, который включает внешнюю трубку с отверстиями.

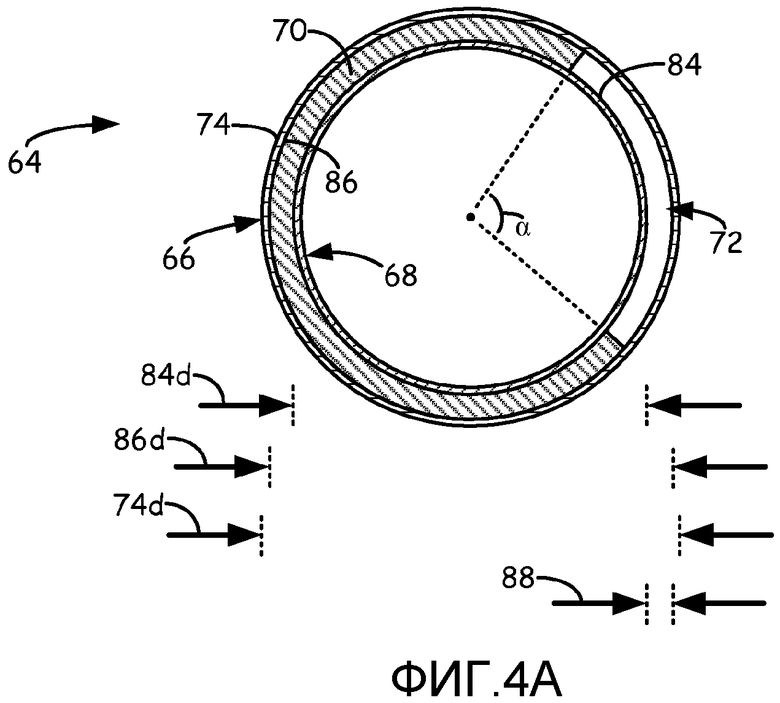

ФИГ.4А представляет собой вид в разрезе 4А-4А, взятом на ФИГ.3.

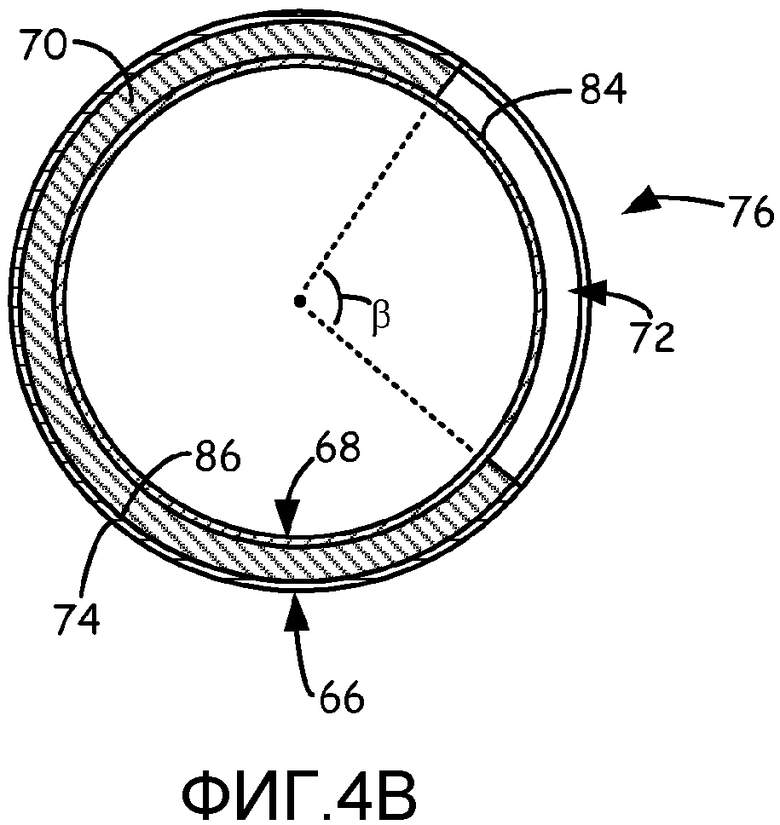

ФИГ.4В представляет собой вид в разрезе 4В-4В, взятом на ФИГ.3.

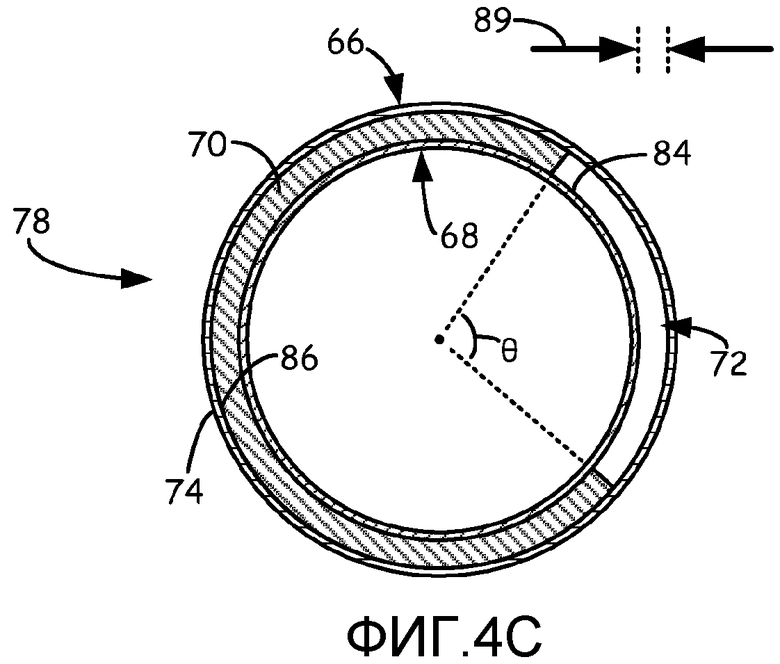

ФИГ.4С представляет собой вид в разрезе 4С-4С, взятом на ФИГ.3.

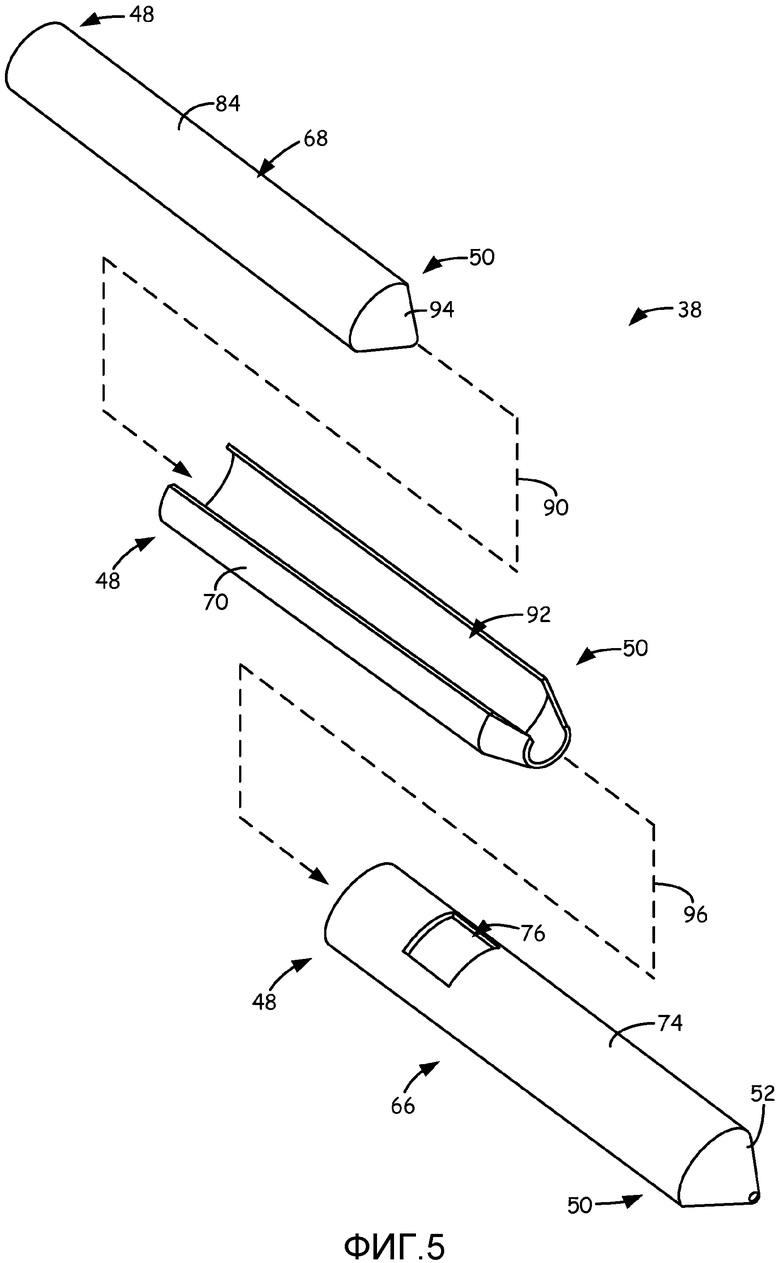

ФИГ.5 представляет собой разобранный вид в перспективе ленточного ожижителя.

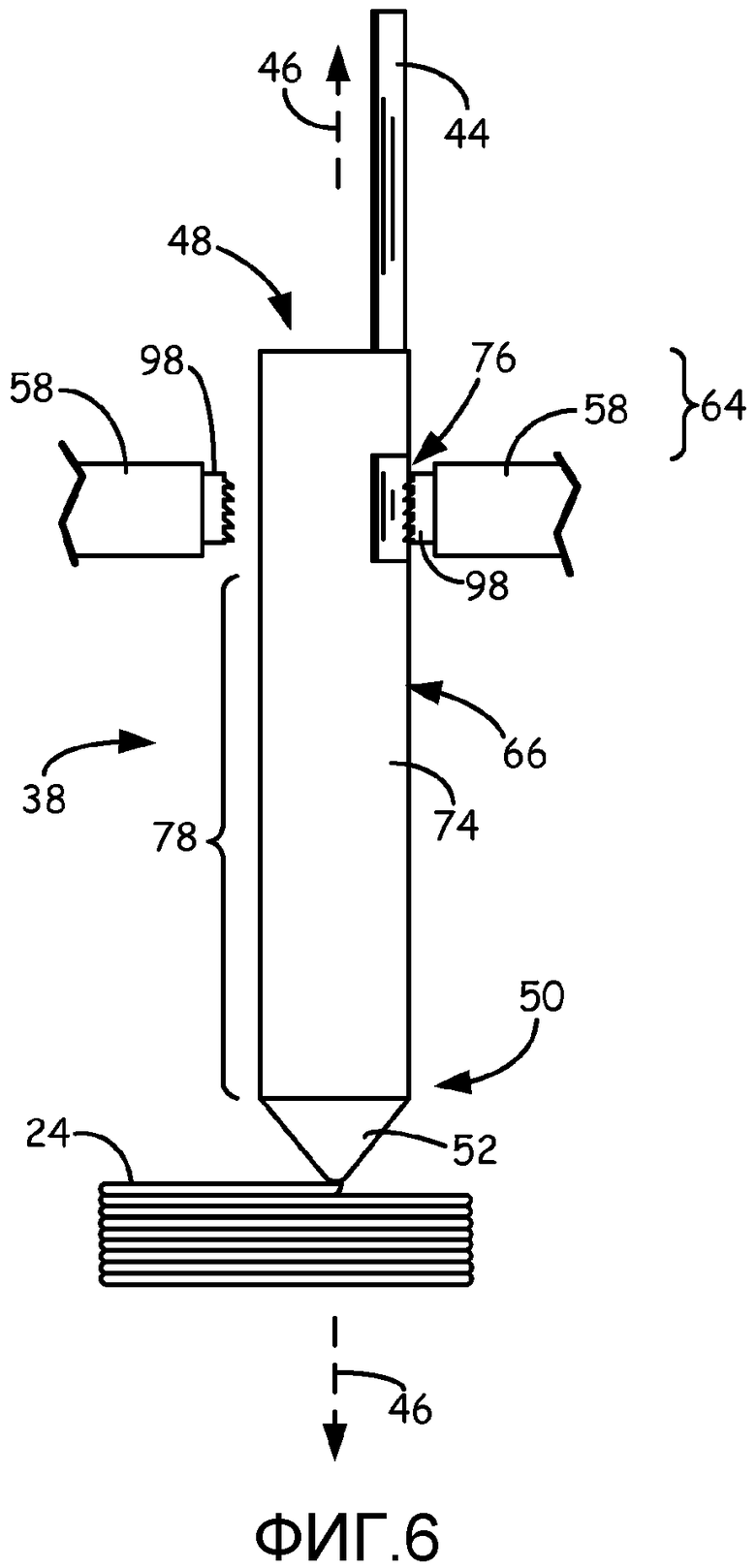

ФИГ.6 представляет собой вид сбоку ленточного ожижителя при использовании с приводным механизмом, имеющим вращаемый шкив для принятия, плавления и экструзии ленточного волокна.

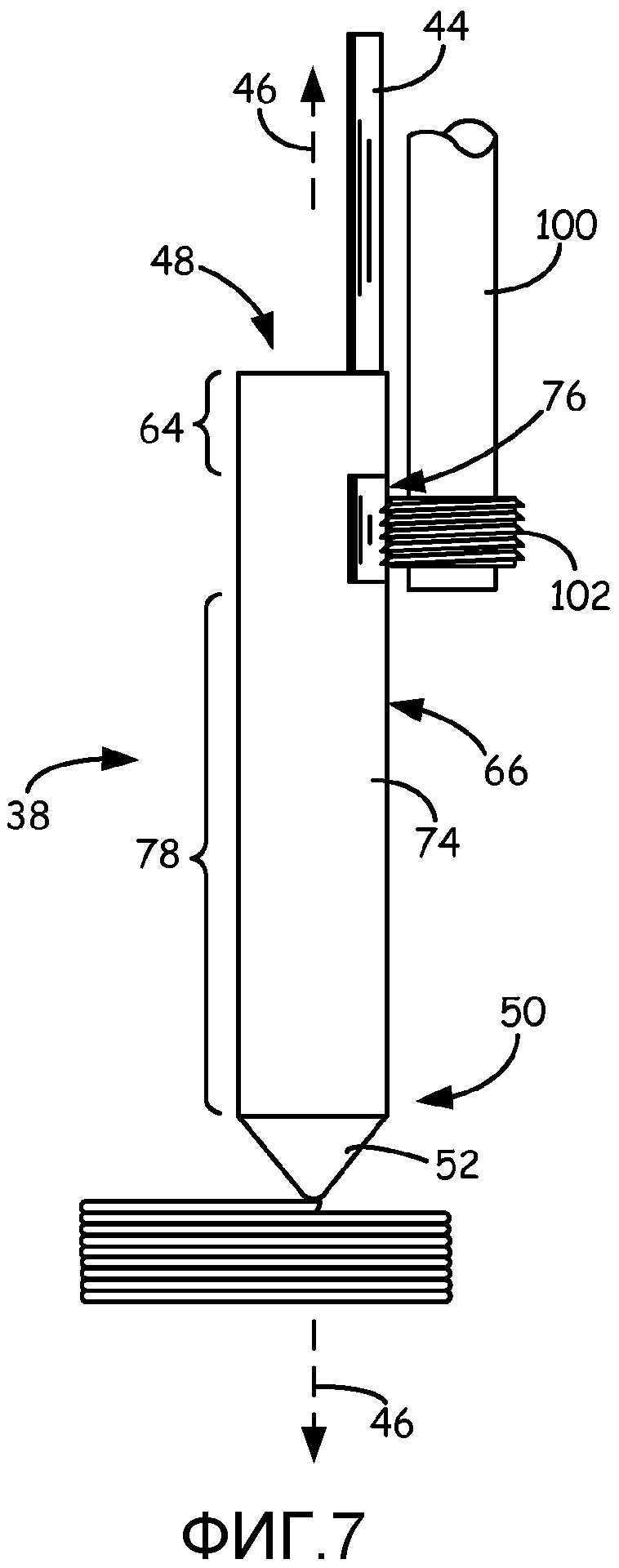

ФИГ.7 представляет собой вид сбоку ленточного ожижителя при использовании с альтернативным приводным механизмом, имеющим механизм резьбового вращаемого вала для принятия, плавления и экструзии ленточного волокна.

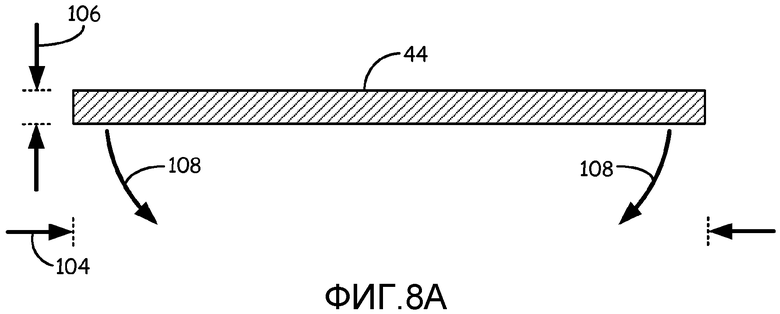

ФИГ.8А представляет собой вид в разрезе ленточного волокна в уравновешенном, неизогнутом состоянии.

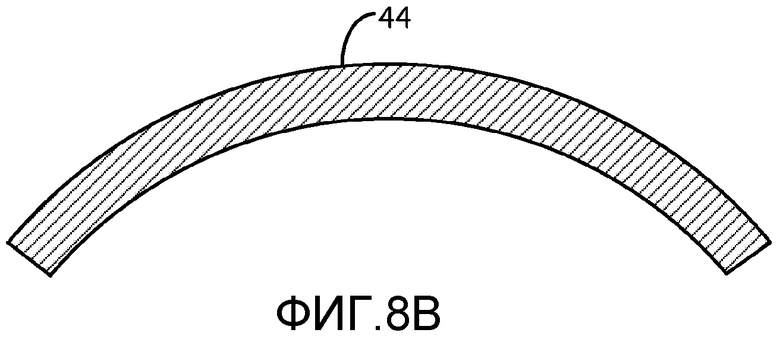

ФИГ.8В представляет собой вид в разрезе ленточного волокна в изогнутом состоянии.

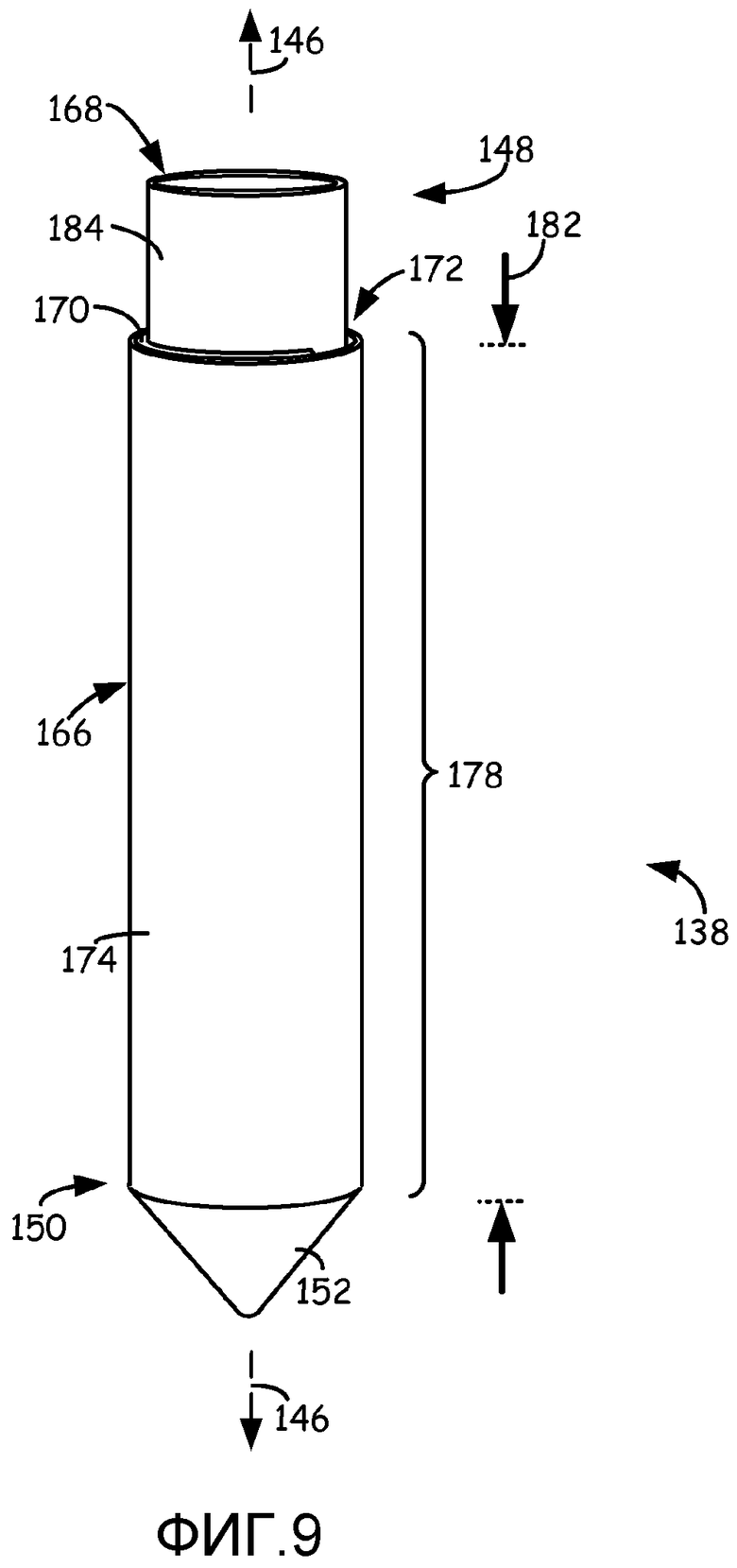

ФИГ.9 представляет собой вид в перспективе первого альтернативного ленточного ожижителя, который включает открытую сверху конструкцию.

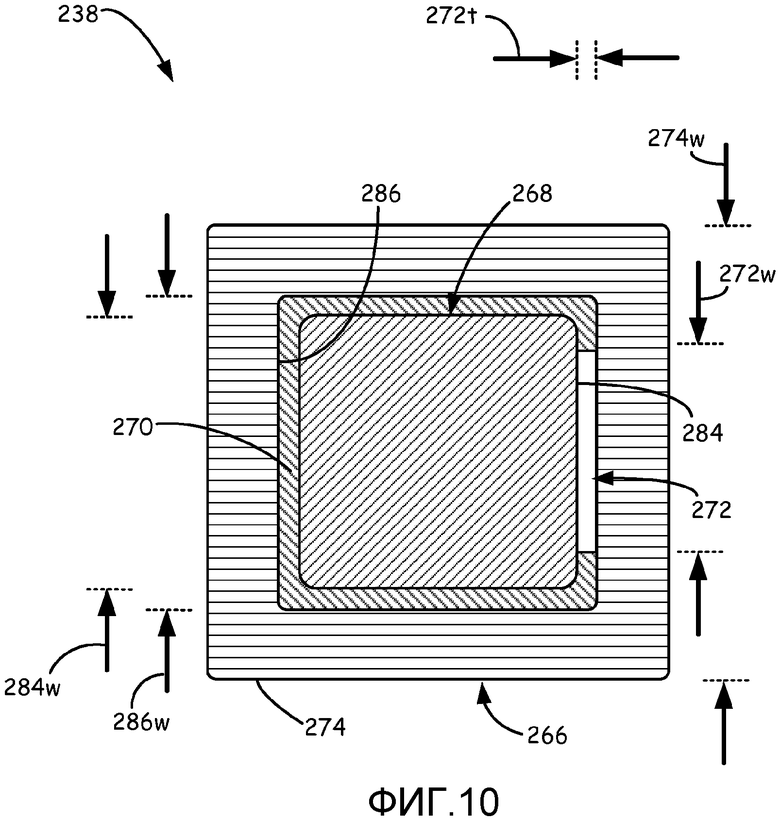

ФИГ.10 представляет собой альтернативный вид в разрезе 4С-4С, иллюстрирующий второй альтернативный ленточный ожижитель, который включает недугообразный канал для приема ленточного волокна.

Осуществление изобретения

Настоящее изобретение относится к ленточному ожижителю для использования в экструзионных цифровых систем изготовления, причем ленточный ожижитель выполнен с возможностью приема ленточных волокон моделирующих и/или опорных материалов. В контексте настоящего документа выражение «ленточное волокно» относится к нити материала, имеющего нецилиндрическую геометрию, например прямоугольное и/или ленточное поперечное сечение. Это отличает его от «цилиндрического волокна», которое имеет круглый профиль поперечного сечения. Использование ленточного волокна в совокупности с ленточным ожижителем позволяет моделирующий и опорный материалы плавить и экструдировать с уменьшенным временем реакции. Это является благоприятным для улучшения точности осаждения и уменьшения времени изготовления, тем самым увеличивая эффективность процесса изготовления 3D моделей и соответствующих опорных структур с помощью ленточного ожижителя.

ФИГ.1 представляет собой вид спереди системы 10, которая представляет собой экструзионную цифровую систему изготовления, которая включает камеру 12 изготовления, плиту 14, балку 16, экструзионную головку 18 и источники 20 и 22 питания, причем экструзионная головка 18 может включать один или более ленточных ожижителей (не показаны на ФИГ.1) для плавления последовательных участков ленточных волокон (не показаны на ФИГ.1) во время операции изготовления с помощью системы 10. Целесообразные экструзионные цифровые системы изготовления для систем 10 включают системы моделирования расплавленным осаждением, разработанные Stratasys, Inc., Eden Prairie, MN.

Камера 12 изготовления представляет собой закрытую среду, который содержит плиту 14, балку 16 и экструзионную головку 18 для создания 3D модели (называемой 3D модели 24) и соответствующей опорной структуры (называемой опорной структурой 26). Плита 14 представляет собой платформу, на которой изготавливают 3D модель 24 и опорную структуру 26, и перемещается вдоль вертикальной оси z, основываясь на сигналах, обеспеченных управляемым компьютером контроллером (называемым контроллером 28). Балка 16 представляет собой систему направляющих рельс, выполненную с возможностью перемещать экструзионную головку 18 в горизонтальной плоскости x-y в пределах камеры 12 изготовления, основываясь на сигналах, обеспеченных контроллером 28. Горизонтальная плоскость x-y представляет собой плоскость, определенная осью x и осью y (не показаны на ФИГ.1), где ось x, ось y и ось z ортогональны друг другу. В альтернативном варианте выполнения плита 14 может быть выполнена с возможностью перемещаться в горизонтальной плоскости x-y в пределах камеры 12 изготовления, и экструзионная головка 18 может быть выполнена с возможностью перемещаться вдоль оси z. Другие подобные конструкции могут также быть использованы так, что одна или обе из плиты 14, и экструзионной головки 18 являются подвижными относительно друг друга.

Экструзионная головка 18 поддерживается балкой 16 для изготовления 3D модели 24 и опорной структуры 26 на плите 14 послойным образом, основываясь на сигналах, обеспеченных контроллером 30. Экструзионная головка 18 включает подузлы 30 и 32, каждый из которых целесообразно включает ленточный ожижитель настоящего изобретения. Соответственно, подузел 30 выполнен с возможностью принимать и плавить последовательные участки ленточного волокна моделирующего материала с помощью первого ленточного ожижителя (не показан на ФИГ.1), и подузел 32 выполнен с возможностью принимать и плавить последовательные участки ленточного волокна опорного материала с помощью второго ленточного ожижителя (не показан на ФИГ.1).

Ленточное волокно моделирующего материала может быть обеспечено подузлу 30 от источника 20 питания по маршруту 34. Подобным образом, ленточное волокно опорного материала может быть обеспечено подузлу 32 от источника 22 питания по маршруту 36. Система 10 также может включать дополнительные приводные механизмы (не показаны), выполненные с возможностью содействовать подаче ленточных волокон от источников 20 и 22 питания для подузлов 30 и 32. Источники 20 и 22 питания представляют собой источники (например, намотанные контейнеры) для моделирующего и опорного ленточных волокон, и целесообразно удерживаются в положении, удаленном от камеры 12 изготовления. Пригодные узлы для источников 20 и 22 питания раскрыты в патенте США №6923634, Swanson и др.; патенте США №7122246, Comb и др.; и публикации заявки на патент США 2010/0096485 и 2010/0096489, Taatjes и др.

Во время операции изготовления балка 16 перемещает экструзионную головку 18 в горизонтальной плоскости x-y внутри камеры 12 изготовления, при этом ленточные волокна подаются в узлы 30 и 32. Подузел 30 термически плавит последовательные участки принятого ленточного волокна моделирующего материала, тем самым позволяя расплавленному материалу экструдироваться для изготовления 3D модели 24. Подобным образом, подузел 32 термически плавит последовательные участки ленточного волокна опорного материала, тем самым позволяя расплавленному материалу экструдироваться для изготовления опорной структуры 26. Каждый из задних нерасплавленных участков ленточных волокон может функционировать как поршень с вязкостно-нагнетательным воздействием для экструзии расплавленного материала из соответственных подузлов 30 и 32.

Экструдированные моделирующий и опорный материалы далее осаждаются на плиту 14 для изготовления 3D модели 24 и опорной структуры 26, используя слоевую аддитивную технологию. Опорная структура 26 целесообразно осаждается для обеспечения вертикальной опоры вдоль оси z для нависающих областей слоев 3D модели 24. Это позволяет изготавливать 3D модели 24 с различными геометриями. После завершения операции изготовления получившаяся модель 3D 24/опорная структура 26 может быть удалена из камеры 12 изготовления, и опорная структура 26 может быть удалена от 3D модели 24.

ФИГ.2 представляет собой вид сверху в перспективе подузла 30 экструзионной головки 18, причем следующее далее обсуждение подузла 30 равно применимо к подузлу 32 (показанному на ФИГ.1). Как показано на ФИГ.2, подузел 30 включает ленточный ожижитель 38, термоблок 40 и приводной механизм 42, причем приводной механизм 42 подает последовательные механизмы ленточного волокна 44 через ленточный ожижитель 38. В показанном варианте выполнения ленточный ожижитель 38 включает ряд кольцеобразных трубок, продолжающихся между верхним концом 48 и нижним концом 50. Верхний конец 48 и нижний конец 50 являются противоположным концам ленточного ожижителя 38 вдоль продольной оси 46, причем верхний конец 48 выполнен с возможностью принимать ленточное волокно 44 в изогнутом состоянии. Когда подузел 30 устанавливается в системе 10 (показанной на ФИГ.1), продольная ось 46 соответствует вертикальной оси z. Как показано на ФИГ.2, кольцеобразные трубки ленточного ожижителя 38 продолжаются через приводной механизм 42 и термоблок 40 вдоль продольной оси 46.

Ленточный ожижитель 38 также включает экструзионный наконечник 52, которая представляет собой наконечник небольшого диаметра, который размещен на нижнем конце 50 и выполнен с возможностью экструдировать расплавленный материал ленточного волокна 44 с требуемой шириной трассы. В одном варианте выполнении экструзионный наконечник 52 является прикрепляемым с возможностью удаления к одной или более кольцеобразным трубкам на нижнем конце 50, тем самым позволяя множественным экструзионным наконечникам 52 использоваться с возможностью замены. Примеры пригодных внутренних диаметров наконечника для экструзионного наконечника 52 находятся в пределах от около 125 микрометров (около 0,005 дюймов) до около 510 микрометров (около 0,020 дюймов).

Термоблок 40 представляет собой теплопроводный компонент, который продолжается вокруг по меньшей мере участка ленточного ожижителя 38 и выполнен с возможностью проводить тепло к ленточному ожижителю 38 и принятому ленточному волокну 44. Примеры пригодных теплопроводных компонентов для термоблока 40 включают раскрытые в патенте США №6004124, Swanson и др.; патенте США №6547995, Comb; публикации U.S. №2007/0228590; и публикации заявки на патент №2009/0273122, Batchelder и др. В альтернативных вариантах выполнения термоблок 40 может быть заменен множеством различных теплопроводных компонентов, которые создают перепады температур вдоль продольной оси 46.

Приводной механизм 42 включает опорную пластину 54, базовый блок 56 и шкив 58, причем шкив 58 крепится с возможностью вращения между опорной пластиной 54 и базовым блоком 56. Опорная пластина 54 и базовый блок 56 представляют собой опорные компоненты приводного механизма 42, при этом одна или обе из опорной пластины 54 и базового блока 56 могут быть прикреплены к экструзионной головке 18 (показанной на ФИГ.1). Шкив 58 представляет собой вращаемый компонент, который приводит в движение последовательные участки ленточного волокна 44 через ленточный ожижитель 38 с помощью использования поверхности с внутренней резьбой (не показанной на ФИГ.2). Примеры пригодных приводных механизмов для приводного механизма 42 включают механизмы, раскрытые в публикации заявок на патент №2009/0274540 и 2009/0273122, Batchelder и др.

Во время операции изготовления в системе 10 (показанной на ФИГ.1) ленточное волокно 44 целесообразно изгибается в изогнутое состояние для выравнивания с ленточным ожижителем 38. Далее изогнутое ленточное волокно 44 может быть погружено в ленточный ожижитель 38 на верхнем конце 48 (представленном стрелкой 60) для зацепления с поверхностью с внутренней резьбой шкива 58. Шкив 58 далее вращается (вращение представлено стрелкой 62), основываясь на сигналах, обеспеченных контроллером 28 (показанным на ФИГ.1). Вращение шкива 58 соответственно вращает поверхность с внутренней резьбой шкива 58, которая приводит в движение последовательные участки ленточного волокна 44 через ленточный ожижитель 38.

Когда ленточное волокно 44 проходит через ленточный ожижитель 38, перепад температур, созданный термоблоком 40, плавит материал ленточного волокна 44 внутри ленточного ожижителя 38 до по меньшей мере экструдируемого состояния. Задний нерасплавленный участок ленточного волокна 44, приводимый в движение приводным механизмом 42, функционирует как поршень с вязкостно-нагнетательным воздействием на расплавленный материал между нерасплавленным участком и стенками ленточного ожижителя 38, тем самым экструдируя расплавленный материал из экструзионного наконечника 52. Далее, экструдированный материал может быть осажден в виде трасс для образования 3D модели 24 послойным образом.

Как дополнительно показано на ФИГ.2, верхний конец 48 ленточного ожижителя 38 размещен в заднем положении вдоль продольной оси 46 относительно приводного механизма 42. В силу этого, ленточное волокно 44 может входить в ленточный ожижитель 38 во впускной области (называемой впускной областью 64) до зацепления с приводным механизмом 42 и может непрерывно поддерживаться ленточным ожижителем 38 во время и после зацепления с приводным механизмом 42. Это уменьшает риск прерывания операции изготовления с помощью экструзионной головки 18, и может позволять достигать более высоких движущих сил, так как ленточный волокно 44 поддерживается неизгибаемым.

Профили в поперечном сечении ленточного ожижителя 38 и ленточного волокна 44 позволяют плавить ленточное волокно 44 и экструдировать из экструзионной головки 18 с уменьшенным временем реакции по сравнению с цилиндрическими волокнами и ожижителями. Как описано в предварительной заявке на патент США №61/247067; и заявке на патент США №12/612,333 под названием “Non-Cylindrical Filament For Use In Extrusion-Based Digital Manufacturing Systems”, предполагается, что профили в поперечном сечении ленточного ожижителя 38 и ленточного волокна 44 эффективно удаляют сердцевину, которая связана с цилиндрическим волокном, имеющим круглое поперечное сечение. Это позволяет плавить ленточное волокно 44 и экструдировать из экструзионной головки 18 с уменьшенным временем реакции, что может соответственно увеличивать эффективности процесса в системе 10 для изготовления 3D модели 24 и/или опорной структуры 26.

Например, уменьшенное время реакции может увеличивать точность положений запуска и остановки для осаждаемых трасс моделирующего и опорного материалов. Во время операции изготовления для образования слоя 3D модели (например, 3D модели 24), экструзионная головка (например, экструзионная головка 18) перемещается в горизонтальной плоскости x-y и осаждает расплавленный моделирующий материал. После завершения данной конфигурации осаждения, экструзионная головка останавливает осаждение моделирующего материала. Оно завершается удержанием волокна от подачи в ожижитель экструзионной головки, тем самым прекращая вязкостно-нагнетательное воздействие волокна.

Однако время реакции от момента, когда экструзионная головка останавливает погружение волокна в ожижитель и до момента, когда моделирующий материал по существу останавливает экструзию из экструзионной головки, не является мгновенным. Наоборот, существует задержка, которая основана на таких параметрах, как термические свойства ожижителя, состав волокна и, как описано ниже, профиль в поперечном сечении канала волокна и ожижителя. Подобным образом, также существует задержка времени реакции, связанная с переходом из состояния нулевого потока в состояние стабильного потока. Ожижители и волокна, которые требуют большое время реакции, увеличивают эти задержки, тем самым потенциально уменьшая точности осаждения. Уменьшение времени реакции, однако, может улучшать эстетическое и конструкторское качества полученной 3D модели особенно при изготовлении 3D моделей, содержащих высококачественные признаки.

Например, уменьшенное время реакции для системы 10 может регулировать ускорение балки 16 в пригодных положениях вблизи позиций начала и конца осаждения. Это может повышать способность закрывать трещины каждого слоя, что может увеличивать качество детали. Дополнительно, время реакции определяет, насколько балка 16 может быть отклонена от постоянной тангенциальной скорости, когда балка 16 перемещается под углом в плоскости x-y. В результате, уменьшенное время реакции позволяет экструзионной головке 18 достигать больших ускорений и замедлений на повороте. Это может уменьшать время изготовления, требуемое для изготовления 3D моделей и опорных структур приблизительно таким же образом, как при поворачивании гоночного автомобиля, что является важными для уменьшения времени гонки.

ФИГ.3 представляет собой развернутый вид в перспективе ленточного ожижителя 38, который включает внешнюю трубку 66, трубку 68 сердцевины и прокладочный компонент 70. Как показано, прокладочный компонент 70 размещен по окружности между внешней трубкой 66 и трубкой 68 сердцевины так, что внешняя трубка 66, трубка 68 сердцевины и прокладочный компонент 70 определяют канал 72, продолжающийся вдоль продольной оси 46 между верхним концом 48 и нижним концом 50. Как обсуждается ниже, канал 72 представляет собой участок ленточного ожижителя 38, который принимает ленточное волокно 44 (показанное на ФИГ.2).

Каждая из внешней трубки 66, трубки 68 сердцевины и прокладочного компонента 70 может быть изготовлен из множества материалов, которые целесообразно способны выдерживать тепловую энергию от термоблока 40 и любую повышенную температуру камеры 12 изготовления (показанной на ФИГ.1). Пригодные материалы для изготовления каждой из внешней трубки 66, трубки сердцевины 68 и прокладочного компонента 70 включают теплопроводные металлические материалы, например нержавеющую сталь.

Внешняя трубка 66 представляет собой внешний участок ленточного ожижителя 38, который включает внешнюю поверхность 74, которая продолжается вдоль продольной оси 46 между верхним концом 48 и нижним концом 50. В показанном варианте выполнения внешняя трубка 66 имеет цилиндрическое поперечное сечение. В альтернативных вариантах выполнения внешняя трубка 66 может быть заменена трубками, имеющими различные геометрии поперечного сечения. Соответственно, используемое здесь выражение «трубка» включает множество полых геометрий, например цилиндрические геометрии, эллиптические геометрии, полигональные геометрии (например, прямоугольные и квадратные геометрии), аксиально суженные геометрии и т.п. Внешняя поверхность 74 представляет собой участок внешней трубки 66, который контактирует с термоблоком 40 для создания перепада температур вдоль ленточного ожижителя 38. Перепад температур создает температурный профиль в ленточном волокне 44 вдоль продольной оси 46, который плавит последовательные участки ленточного волокна 44, когда ленточное волокно 44 приводится в движение через ленточный ожижитель 38.

Как дополнительно показано на ФИГ.3, внешняя трубка 66 также включает отверстие 76 и нагреваемую длину 78. Отверстие 76 представляет собой боковое отверстие во внешней трубке 66 между внутренней областью 64 и нагреваемой длиной 78. Как обсуждается ниже, отверстие 76 позволяет шкиву 58 (показанному на ФИГ.2) зацеплять ленточное волокно 44 после того, как ленточное волокно 44 погружается в канал 72. Это позволяет поверхности с внутренней резьбой шкива 58 приводить в движение ленточное волокно 44 по направлению нагреваемой длины 78.

Размеры отверстия 76 могут быть изменены в зависимости от размеров ленточного волокна 44 и от используемого приводного механизма (например, приводного механизма 42). Например, длина отверстия 76 вдоль продольной оси 46 (называемой длиной 80 отверстия) может быть изменена в зависимости от размеров поверхности с внутренней резьбой шкива 58. Примеры пригодных длин для длины 80 отверстия находятся в пределах от около 1,25 миллиметров (около 0,05 дюймов) до около 25,0 миллиметров (около 1,0 дюймов), причем особо пригодные длины 64 находятся в пределах от около 5,1 миллиметров (около 0,2 дюймов) до около 12,7 миллиметров (около 0,5 дюймов).

Нагреваемая длина 78 представляет собой область вдоль внешней трубки 66, в которой перепад температур, созданный термоблоком 40 (показанным на ФИГ.2) выполняется для плавления ленточного волокна 44. Нагреваемая длина 78 целесообразно продолжается вдоль продольной длины внешней трубки 66 ниже отверстия 76, тем самым предотвращая плавление ленточного волокна 44 при зацеплении со шкивом 58. Соответственно, нагреваемая длина 78 целесообразно продолжается вдоль продольной длины внешней трубки 66 между отверстием 76 и нижним концом 50/экструзионным наконечником 52. В одном варианте выполнения экструзионная головка 18 (показанная на ФИГ.1) также может включать распределитель воздушного потока (не показан), выполненный с возможностью направлять охлаждающий воздух по направлению к верхнему концу 48 и/или отверстию 76 для дополнительного уменьшения риска воздействия перепада температур на ленточное волокно 44 в отверстии 76.

Пригодные размеры для нагреваемой длины 78 для размещения между отверстием 76 и нижним концом 50 (называемой длиной 82) могут быть изменены в зависимости от свойств теплопроводности термоблока 40, толщины и материала внешней трубки 66 и толщины, материала и скорости перемещения ленточного волокна 44. Примеры пригодных длин для длины 82 находятся в пределах от около 13 миллиметров (около 0,5 дюймов) до около 130 миллиметров (около 5,0 дюймов), причем особо пригодные длины 88 находятся в пределах от около 25 миллиметров (около 1,0 дюймов) до около 51 миллиметра (около 2,0 дюймов).

Трубка 58 сердцевины представляет собой участок сердцевины ленточного ожижителя 38 и размещена внутри внешней трубки 66 между верхним концом 48 и нижним концом 50. Как показано, трубка 68 сердцевины включает внешнюю поверхность 84, которая открыта в отверстии 76. Тогда как показана в виде полой трубки, множество альтернативных участков сердцевины может быть использовано вместо трубки 68 сердцевины, например неполые, заполненные участки сердцевины. Эти варианты выполнения могут быть благоприятны для упрочнения боковой опоры для ленточного волокна 44 при зацеплении с приводным механизмом 40. Тем не менее, использование полой трубки (например, трубки 68 сердцевины) для участка сердцевины является благоприятным для уменьшения веса ленточного ожижителя 38 и может позволять закреплять здесь электрический и/или термальный компоненты. Например, один или более дополнительных теплопроводных компонентов (не показаны) могут быть закреплены внутри трубки 68 сердцевины для содействия термоблоку 40 в создании перепада температур вдоль продольной оси 46. В этих вариантах выполнения трубка 68 сердцевины целесообразно имеет толщину стенки, которая является достаточной для поддержания ленточного волокна 44 при зацеплении с приводного механизма 42 (например, по меньшей мере около 0,25 миллиметров (около 0,01 дюйма)). Более того, как описано выше для внешней трубки 66, трубка 68 сердцевины также может быть заменена трубками, имеющими различные геометрии поперечного сечения.

Прокладочный компонент 70 представляет собой С-образный компонент, закрепленный между внешней трубкой 66 и трубкой 68 сердцевины, а также продолжается между верхним концом 48 и нижним концом 50. Как обсуждается ниже, прокладочный компонент 70 включает зазор, продолжающийся между верхним концом 48 и нижним концом 50 и по существу выровнен с отверстием 76. Зазор прокладочного компонента 70 между внешней трубкой 66 и трубкой 68 сердцевины определяет канал 72, который имеет дугообразное поперечное сечение и по существу выровнен с отверстием 76. Эта конструкция позволяет приводному механизму 42 зацеплять ленточное волокно 44, тогда как ленточное волокно 44 продолжается через канал 72, причем участок внешней поверхности 84 в отверстии 76 может функционировать как боковая поддерживающая опора для ленточного волокна 44 при зацеплении с приводным механизмом 42.

Во время изготовления подузла 30 (показанного на ФИГ.1 и 2), ленточный ожижитель 38 может быть закреплен внутри термоблока 40 так, что отверстие 76 продолжается выше термоблока 40. Как обсуждается выше, это целесообразно ограничивает нагреваемую длину 78 положением ниже отверстия 76. Ленточный ожижитель 38 может быть закреплен внутри термоблока 40 различными образами. В одном варианте выполнения термоблок 40 может быть разделен (или иначе открыт) для обеспечения прямого доступа внутрь термоблока 40. Далее, ленточный ожижитель 38 может быть вставлен внутрь термоблока 40, и термоблок 40 может быть снова собран (или иначе закрыт) для обеспечения хорошего теплопроводного контакта между внешней трубкой 66 ленточного ожижителя 38 и термоблоком 40. Экструзионный наконечник 52 также может быть прикреплен к внешней трубке 66 на нижнем конце 50. Ленточный ожижитель 38 также может быть прикреплен к приводному механизму 42 таким образом, чтобы обеспечивать зацепление поверхности с внутренней поверхностью шкива 58 с ленточным ожижителем 38 в отверстии 76.

Во время работы размеры канала 72 выполнены с возможностью приводить поток расплава расплавленного материала ленточного волокна 44 к осеасимметричному потоку, который в этом примере представляет собой дугообразный поток. Однако, в результате достижения экструзионного наконечника 52, этот поток расплава изменяется в по существу осесимметричный поток для экструзии. Эти отличает его от цилиндрического ожижителя, в котором поток расплава остается в виде осесимметричного потока в цилиндрическом ожижителе и в экструзионном наконечнике.

ФИГ.4А-4С представляют собой вид в разрезах 4А-4А, 4 В-4 В и 4С-4С, соответственно взятых на ФИГ.3. Разрез, показанный на ФИГ.4А, иллюстрирует впускную область 64. Как показано, внешняя трубка 66 дополнительно включает внутреннюю поверхность 86, причем внутренняя поверхность 86 определяет внутренний диаметр внешней трубки 66 (называемый внутренним диаметром 86d). Примеры пригодных средних диаметров для внутреннего диаметра 86d находятся в пределах от около 3,8 миллиметров (около 0,15 дюймов) до около 10,2 миллиметров (около 0,40 дюймов), причем особо пригодные диаметры находятся в пределах от около 5,1 миллиметров (около 0,2 дюймов) до около 7,6 миллиметров (около 0,30 дюймов).

Соответственно, внешняя поверхность 74 определяет внешний диаметр внешней трубки 66 (называемый внешним диаметром 74d). Внешний диаметр 74d может быть изменен в зависимости от толщины стенки внешней трубки 66 и внутреннего диаметра 86d и целесообразно позволяет вставлять внешнюю трубу 66 посредством опорной пластины 54, шкива 58 и базового блока 56 приводного механизма 42 (показанных на ФИГ.2) и закреплять одной или обоими из опорной пластины 54 и базового блока 56. Соответственно, примеры пригодной средней толщины стенки для трубки 66 ожижителя (т.е. разницы между внешним диаметром 74d и внутренним диаметром 86d) находятся в пределах от около 1,3 миллиметров (около 0,05 дюймов) до около 7,6 миллиметров (около 0,3 дюймов), причем особо пригодные толщины находятся в пределах от около 2,5 миллиметров (около 0,10 дюймов) до около 5,1 миллиметров (около 0,20 дюймов).

Как дополнительно показано на ФИГ.4А, внешняя поверхность 84 трубки 68 сердцевины определяет внешний диаметр трубки 68 сердцевины (называемый внешним диаметром 84d). Разница между внутренним диаметром 86d внешней трубки 66 и внешним диаметром 84d трубки 68 сердцевины соответственно определяет толщину канала 72 (называемая толщиной 88 канала). Примеры пригодных размеров для толщины 88 канала находятся в пределах от около 0,25 миллиметров (около 0,01 дюймов) до около 2,5 миллиметров (около 0,10 дюймов), причем особо пригодные толщины находятся в пределах от около 0,52 миллиметров (около 0,02 дюймов) до 2,0 миллиметров (около 0,08 дюймов), и причем еще более пригодные толщины находятся в пределах от около 0,76 миллиметров (около 0,03 дюймов) до около 1,8 миллиметров (около 0,07 дюймов). Так как канал 72 определен отчасти зазором в прокладочном компоненте 70, прокладочный компонент 70 также имеет толщину, соответствующую толщине 88 канала.

В показанном варианте выполнения канал 72 также имеет дугообразную ширину, продолжающуюся поперечно зазору в прокладочном компоненте 70, который целесообразно соответствует размерам ленточного волокна 44 в изогнутом состоянии. Дугообразная ширина может быть измерена углом (называемым углом α) от радиально-концентрической позиции канала 72, например показанной на ФИГ.4А. Примеры пригодных углов для угла α находятся в пределах от около 30 градусов до около 180 градусов, причем особо пригодные углы находятся в пределах от около 45 градусов до около 130 градусов, и причем даже более особо пригодные углы находятся в диапазоне от около 60 градусов до около 90 градусов.

Альтернативно, ширина канала 72 может быть измерена, основываясь на прямоугольной геометрии, а не его дугообразной геометрии. Примеры пригодных размеров для ширины канала 72 находятся в пределах от около 1,0 миллиметра (около 0,04 дюймов) до около 12,7 миллиметров (около 0,50 дюймов), причем особо пригодные ширины находятся в пределах от около 3,0 миллиметров (около 0,12 дюймов) до около 10,1 миллиметров (около 0,40 дюймов), и причем еще более особо пригодные ширины находятся в пределах от около 3,8 миллиметров (около 0,15 дюймов) до около 6,4 миллиметров (около 0,25 дюймов).

Как обсуждается выше, могут быть выбраны аспектные отношения ленточного ожижителя 38 и ленточного волокна 44 для эффективного удаления сердцевины, которая связана с заготовкой волокна, имеющей круглое поперечное сечение. Это позволяет ленточному ожижителю 38 достигать уменьшенное время реакции по сравнению с цилиндрическими ожижителями, имеющими такие же объемные скорости потока. В частности, как раскрыто в предварительно заявке на патент США №61/247067; и заявке на патент США №12/612333 под названием “Non-Cylindrical Filament For Use In Extrusion-Based Digital Manufacturing Systems”, высокие аспектные отношения особо пригодны для уменьшения скорости реакции. Соответственно, примеры целесообразных аспектных отношений ширины канала 72 к толщине 88 канала включают аспектные отношения около 2:1 или более.

В некоторых ситуациях аспектные отношения, которые являются слишком большими, могут прикладывать нежелательные нагрузки на внешнюю поверхность 84 и ленточное волокно 44, а также может увеличивать сопротивление трения между ленточным волокном 44 и каналом 72. Соответственно, примеры особо пригодных аспектных отношений ширины канала 72 к толщине 88 канала находятся в пределах от около 2,5:1 до около 20:1, причем более особо пригодные аспектные отношения находятся в пределах от около 3:1 до около 10:1, и причем даже более особо пригодные аспектные отношения находятся в пределах от около 3:1 до около 8:1.

Может быть проведено дополнительное отличие от цилиндрических ожижителей посредством сравнения размеров, при которых тепловая энергия распространяется внутрь данного ожижителя. Тепловая энергия распространяется в цилиндрические волокна, принятые внутрь цилиндрических ожижителей, в двух направлениях, причем около 50% тепловой энергии распространяется вдоль первого размера (например, вдоль оси x) и около 50% тепловой энергии распространяется вдоль второго размера (например, вдоль оси y). Для сравнения, однако, большая часть тепловой энергии распространяется в ленточное волокно 44 в ожижителе 38 вдоль только одного размера. К тому же, это распространение в единственном направлении увеличивается аспектными отношениями ленточного волокна 44 и ожижителя 38. Соответственно, для вышеуказанных пригодных аспектных отношений по меньшей мере около 60% тепловой энергии распространяется только в одном направлении, более целесообразно по меньшей мере около 65% тепловой энергии распространяется только в одном направлении, и еще более целесообразно по меньшей мере 70% тепловой энергии распространяется только в одном направлении.

В одном варианте выполнения внешняя поверхность 84 трубки 68 сердцевины и/или внутренняя поверхность 86 внешней трубки 66 может быть отшлифованы (а) и/или отполированы (а) для уменьшения трения скольжения ленточного волокна 44. В дополнительном варианте выполнения один или более участков внешней поверхности 84 и внутренней поверхности 86 во впускной области 64 могут включать покрытие с низкой поверхностной энергией для дополнительно уменьшения трения с ленточным волокном 44. Пригодные материалы покрытия включают фторсодержащие полимеры (например, политетрафторэтилены, фторсодержащие этиленпропилены и перфторалкокси полимер), алмазоподобные углеродные материалы и их совокупности.

Разрез, показанный на ФИГ.4В, иллюстрирует отверстие 76, которое в показанном варианте выполнения имеет дугообразную ширину, которое по существу выровнена с каналом 72. В альтернативных вариантах выполнения дугообразная ширина канала 72 может быть больше ширины отверстия 76. Угол дугообразной ширины отверстия 76 (называемый углом β) может быть изменен в зависимости от зацепления между поверхностью с внутренней резьбой шкива 58 и от дугообразной ширины канала 72. Соответственно, примеры пригодных углов для угла β находятся в пределах от около 30 градусов до около 180 градусов, причем особо пригодные углы находятся в пределах от около 45 градусов до около 130 градусов, и еще более пригодные углы находятся в пределах от около 60 градусов до около 90 градусов.

Разрез, показанный на ФИГ.4С, иллюстрирует нагреваемую длину 78, причем в показанном варианте выполнения канал 72 в нагреваемой длины 78 имеет те же размеры, что и во впускной области 64 (показанной на ФИГ.4А) и в отверстии 76 (показанном на ФИГ.4В). Таким образом, в этом варианте выполнения канал 72 имеет по существу одинаковые размеры вдоль продольной оси 46 между верхним концом 48 и нижним концом 50. В альтернативных вариантах выполнения толщина (называемая толщиной 89 канала) и/или дугообразная ширина канала 72 могут быть изменены вдоль продольной оси 46. Например, одна или обе из толщины 89 канала и ширины канала 72 могут постепенно уменьшаться при перемещении вниз вдоль нагреваемой длины 78 по направлению к нижнему концу 50.

Примеры пригодных средних толщин для толщины 89 канала включают обсуждаемые выше примеры для толщины 88 канала (показанной на ФИГ.4А), причем толщина 89 канала может быть такой же, как толщина 88 канала или может постепенно уменьшаться вдоль продольной длины 46 по направлению к нижнему концу 50. Подобным образом, примеры целесообразных углов для дугообразной ширины (называемый углом Ө) включают обсуждаемые выше примеры для угла α (показанного на ФИГ.4А), причем угол Ө может быть таким же, как угол α или может постепенно уменьшаться вдоль продольной длины 46 по направлению к нижнему концу 50.

ФИГ.5 представляет собой разобранный вид в перспективе ленточного ожижителя 38, иллюстрирующий технологию изготовления ленточного ожижителя 38. Ленточный ожижитель 38 может быть изготовлен изначальной вставкой прокладочного компонента 70 вокруг внешней поверхности 84 трубки 68 сердцевины (например, скольжением трубки 68 сердцевины в прокладочный компонент 70, как показано стрелкой 90). Прокладочный компонент 70 может быть закреплен вокруг внешней поверхности 84 различными образами, например с помощью фрикционной посадки, адгезивного соединения и/или сварочных работ.

Прокладочный компонент 70 включает зазор (называемый зазором 92), который частично определяет канал 72, как обсуждается выше. Дополнительно, участок прокладочного компонента 70 на нижнем конце 50 ленточного ожижителя 38 сужен для посадки внутри экструзионного наконечника 52, причем зазор 92 также может соответственно уменьшаться в дугообразную ширину. Трубка 68 сердцевины также включает конический наконечник 94 на нижнем конце 50 ленточного ожижителя 38, который также сужен для посадки внутри прокладочного компонента 70 и экструзионного наконечника 52. Конический наконечник 94 также целесообразно представляет собой уплотненный наконечник с возможностью предотвращения расплавленного материала от обратного течения в полую область трубки 68 сердцевины.

Далее собранная трубка 68 сердцевины/прокладочный компонент 70 может быть вставлен во внешнюю трубку 66 (показанную стрелкой 96), при этом зазор 92 целесообразно выравнивается с отверстием 76. Внешняя трубка 66 может быть закреплена вокруг трубки 68 сердцевины/прокладочного компонента 70 различными образами, например фрикционной посадкой, адгезивным соединением и/или сварочными работами. Это обеспечивает канал 72, который определен внешней поверхностью 84 трубки 58 сердцевины, внутренней поверхностью 86 внешней трубки 66 и прокладочным компонентом 70 в зазоре 92 и продолжается от верхнего конца 48 до экструзионного наконечника 52 в нижнем конце 50.

Внешняя трубка 66, трубка 68 сердцевины, прокладочный компонент 70 альтернативно могут быть собраны различными образами. Например, прокладочный компонент 70 может быть вставлен внутрь внешней трубки 66 до вставки трубки 68 сердцевины внутрь внешней трубки 66. Более того, трубка 66 сердцевины изначально может быть вставлена внутрь внешней трубки 66, и далее прокладочный компонент 70 может быть вставлен между внешней трубкой 66 и трубкой 68 сердцевины. Дополнительно, экструзионный наконечник 52 может быть прикреплен с возможностью удаления к внешней трубке 66 на нижнем конце 50 (например, завинчен на внешнюю трубку 66). В дополнительном альтернативном варианте выполнения одна или более из внешней трубки 66, трубки 68 сердцевины, прокладочного компонента 70 могут быть образованы за одно целое (например, экструзией или литьем), а не как отдельные компоненты, которые последовательно собирают. Далее получающийся ленточный ожижитель 38 может быть установлен в подузле 30 экструзионной головки 18, которая обсуждается выше.

Как обсуждалось выше, размеры канала 72 выполнены с возможностью приводить поток расплава расплавленного материала ленточного волокна 44 к дугообразному потоку, который относится к типу осеасимметричного потока. Однако, как показано на ФИГ.5, размеры экструзионного наконечника 52 и конического наконечника 94 обеспечивают размеры, которые изменяют поток расплава от дугообразного потока к осесимметричному потоку для экструзии из экструзионного наконечника 52. Это отличает его от цилиндрического ожижителя, причем в цилиндрическом ожижителе и в экструзионном наконечнике поток расплава остается в виде осесимметричного потока.

ФИГ.6 представляет собой вид сбоку ленточного ожижителя 38 при использовании со шкивом 58 приводного механизма 42 (показанного на ФИГ.2) для плавления и экструзии материала ленточного волокна 44 для изготовления 3D модели 24 (или альтернативно опорной структуры 26, показанной на ФИГ.1). Термоблок 40 и опорная пластина 54 и базовый блок 56 приводного механизма 42 исключены на ФИГ.6 для простоты объяснения. Как показано, шкив 58 включает внутреннюю поверхность 98, которая представляет собой поверхность с внутренней резьбой шкива 58 и зацепляется с ленточным волокном 44 в отверстии 76. Примеры целесообразных поверхностей с внутренней резьбой для внутренней поверхности 98 раскрыты в публикации заявки на патент США №2009/0274540 и 2009/0273122, Batchelder и др.

Во время операции изготовления для образования 3D модели 24 ленточное волокно 44 погружается в канал 72 ожижителя 38 на верхнем конце 48. Как описано выше, ленточное волокно целесообразно изгибается для того, чтобы иметь выгнутое поперечное сечение, которое по существу выравнивается с дугообразным поперечным сечением канала 72. В одном варианте выполнения ленточное волокно 44 может находиться в уравновешенном неизогнутом состоянии, тогда как в источнике 20 питания (показанном на ФИГ.1) при питании источником 21 питания, причем при подаче по маршруту 34 (показанном на ФИГ.1). В результате достижения верхнего конца 48 ленточного ожижителя 38, ленточное волокно 42 может быть согнуто (например, согнуто вручную) до образования требуемого выгнутого поперечного сечения и погружено в канал 72. Когда последовательные участки ленточного волокна 44 погружаются в канал 72, дугообразное поперечное сечение канала 72 может заставлять последовательные участки ленточного волокна 44 автоматически изгибаться и приводиться в соответствие с размерами канала 72.

Вращение шкива 58 позволяет внутренней поверхности 98 приводить в движение последовательные участки ленточного волокна 44 вниз вдоль продольной оси 46 через канал 72 по направлению к нагреваемой длине 78. При прохождении по каналу 72 в нагреваемой длины 78 перепад температур, созданный термоблоком 40 (показанном на ФИГ.2), плавит материал ленточного волокна 44 до экструдируемого состояния. Нерасплавленный последовательный участок ленточного волокна 44, размещенный перед нагреваемой длиной 78, приводится в движением шкивом 58 и внутренней поверхностью 98 и функционирует в качестве поршня с вязкостно-нагнетательным воздействием на расплавленный материал между нерасплавленным участком и каналом 72, тем самым экструдируя расплавленный материал ленточного волокна 44 через экструзионный наконечник 52. Как обсуждалось выше, размеры поперечного сечения канала 72, особенно в выше описанных пригодных диапазонах аспектных отношений, позволяют экструдировать материал ленточного волокна 44 с уменьшенным временем реакции. Далее экструдированный материал осаждается в виде трасс для создания 3D модели 24 послойным образом.

Как также обсуждается выше, впускная область 64 размещена в заднем положении вдоль продольной оси 46 относительно шкива 58. В силу этого, ленточное волокно 44 входит в канал 72 до зацепления с внутренней поверхностью 98 и непрерывно поддерживается внешней поверхностью 84 трубки 68 сердцевины (показанной на ФИГ.3-5) во время и после зацепления с внутренней поверхностью 98. Это эффективно исключает потенциальные вытекания, которые могут происходить с экструзионными головками, имеющими отдельные приводные механизмы и ожижители (например, выравнивание и изгибание), тем самым уменьшая риск прерывания операции изготовления с помощью экструзионной головки 18 (показанной на ФИГ.1).

ФИГ.7 представляет собой вид сбоку трубки 32 ожижителя при использовании вращаемого вала 100 альтернативного приводного механизма волокна для плавления и экструзии материала ленточного волокна 44 для создания 3D модели 24. Термоблок 40 (показанный на ФИГ.2) исключен на ФИГ.7 для простоты разъяснения. В этом варианте выполнения вращаемый вал 100 включает резьбовую поверхность 102, которая представляет собой поверхность с внутренней резьбой, зацепляемую с ленточным волокном 44 в отверстии 76. Вращение вращаемого вала 100 позволяет резьбовой поверхности 102 приводить в движение последовательные участки ленточного волокна 44 вниз вдоль продольной оси 46 через канал 72 по направлению к нагреваемой длины 78. Далее материал ленточного волокна 44 плавится в канале 72 в нагреваемой длины 78, тем самым позволяя экструдировать расплавленный материал из экструзионного наконечника 52 для создания 3D модели 24 послойным образом.

В этом варианте выполнения впускная область 64 также размещена в заднем положении вдоль продольной оси 46 относительно резьбовой поверхности 102. В силу этого, ленточное волокно 44 входит в канал 72 до зацепления с резьбовой поверхностью 102 и непрерывно поддерживается внешней поверхностью 84 трубки 68 сердцевины (показанной на ФИГ.3-5) во время и после зацепления с резьбовой поверхностью 102. Это эффективно исключает потенциальную утечку, которая может происходить с экструзионными головками, имеющими отдельные приводные механизмы и ожижители (например, выравнивание и изгибание). Соответственно, ленточный ожижитель 38 является пригодным для использования с множеством различных приводных механизмов, прием приводные механизмы могут зацеплять ленточное волокно 44, после этого ленточное волокно 44 поддерживается трубкой 68 сердцевины (например в отверстии 76).

ФИГ.8А и 8В представляют собой виды в разрезе ленточного волокна 44, взятом в плоскости, которая перпендикулярна продольной оси 46 (показанной на ФИГ.2), причем ФИГ.8А изображает ленточное волокно 44 в уравновешенном неизогнутом состоянии, а ФИГ.8 В изображает ленточное волокно 44 в изогнутом состоянии. Как показано на ФИГ.8А, ленточное волокно 44 имеет ширину 104 и толщину 106, которые в общем соответствуют толщине 88 канала и дугообразной ширине канала 72 (показанных на ФИГ.4А). Ленточное волокно 44 также имеет непрерывную длину, которая может быть изменена в зависимости от количества ленточного волокна 44, оставшегося в источнике 20 питания (показанном на ФИГ.1).

Ширина 104 может быть изменена в зависимости от размеров канала 72 и от того, насколько ленточное волокно 44 изогнуто. Примеры пригодных размеров для ширины 104 находятся в пределах от около 1,0 миллиметров (около 0,04 дюймов) до около 10,2 миллиметров (около 0,40 дюймов), причем особо пригодные ширины находятся в пределах от около 2,5 миллиметров (около 0,10 дюймов) до около 7,6 миллиметров (около 0,30 дюймов), и еще более особо пригодные ширины находятся в пределах от около 3,0 миллиметров (около 0,12 дюймов) до около 5,1 миллиметров (около 0,20 дюймов).

Пригодные размеры для толщины 106 целесообразно позволяют вставлять ленточное волокно 44 в канал 72, находясь в изогнутом состоянии. Например, толщина 106 целесообразно является достаточно низкой, чтобы позволять аксиально изгибать ленточное волокно 44 в изогнутое состояние (как представлено стрелкой 108) и изгибать вдоль его длины для наматывания ленточного волокна 44 в источнике 20 питания и подавать ленточное волокно 44 по маршруту 34 (показанному на ФИГ.1). Например, в одном варианте выполнения ленточное волокно 44 целесообразно способен выдерживать упругие деформации, большие, чем t/r, где «t» представляет собой толщину в поперечном сечении ленточного волокна 44 в плоскости изгиба (например, толщину 106), а «r» представляет собой радиус изгиба (например, радиус изгиба в источнике 20 или 22 питания и/или радиус изгиба по маршруту 34 или 36).

Толщина 106 является целесообразно достаточно тонкой для обеспечения пригодной структурной целостности для ленточного волокна 44, тем самым уменьшая риск изломов и трещин при закреплении ленточного волокна 44 в источнике 20 или 22 питания и при подаче через систему 10 (например по маршруту 30 или 32). Примеры пригодных размеров для толщины 106 находятся в пределах от около 0,08 миллиметра (около 0,003 дюйма) до около 1,5 миллиметров (около 0,06 дюйма), причем особо пригодные толщины находятся в пределах от около 0,38 миллиметра (около 0,015 дюйма) до около 1,3 миллиметра (около 0,05 дюйма), и еще более пригодные толщины находятся в пределах от около 0,51 миллиметра (около 0,02 дюйма) до около 1,0 миллиметра (около 0,04 дюйма).

Ленточное волокно 44 также целесообразно имеет аспектное отношение ширины 104 к толщине 106, которое по существу соответствует аспектному отношению канала 72 на верхнем конце 48, когда ленточное волокно 42 изогнуто для выравнивания с каналом 72, как показано на ФИГ.8В. Примеры пригодных аспектных отношений ширины 105 к толщине 106 включают аспектные отношения около 2:1 или более, причем особо пригодные аспектные отношения находятся в диапазоне от около 2,5:1 до около 20:1, еще более пригодные аспектные отношения находятся в пределах от около 3:1 до около 10:1 и еще более пригодные аспектные отношения находятся в пределах от около 3:1 до около 8:1.

Ленточное волокно 44 может быть изготовлено из различных экструдируемых моделирующих и опорных материалов для соответственного изготовления 3D модели 24 и опорной структуры 24 (показанных на ФИГ.1). Пригодные моделирующие материалы для ленточного волокна 44 включают в себя полимерные и металлические материалы. В некоторых вариантах выполнения пригодные моделирующие материалы включают в себя материалы, имеющие аморфные свойства, например термопластичные материалы, аморфные металлические материалы и их совокупности. Примеры пригодных термопластичных материалов для ленточного волокна 44 включают сополимеры акрилонитрил-бутадиен-стирол (ABS), поликарбонаты, полисульфоны, полиэфирсульфоны, полифенилсульфоны, полиэфиримиды, аморфные полиамиды, их модифицированные варианты (например, сополимеры ABS-M30), полистиролы и их смеси. Примеры пригодных аморфных металлических материалов включают материалы, раскрытые в публикации заявки на патент №2009/0263582, Batchelder и др.

Пригодные опорные материалы для ленточного волокна 44 включают материалы, имеющие аморфные свойства (например, термопластические материалы) и которые являются целесообразно удаляемыми от соответствующих моделирующих материалов после изготовления 3D модели и опорной структуры 26. Примеры пригодных опорных материалов для ленточного волокна 44 включают водорастворимые опорные материалы, в торговом отношении доступные под торговыми обозначениями «WATERWORKS» и «SOLUBLE SUPPORTS» от Statasys, Inc., Eden Prairie, MN; отделяемые опорные материалы, в торговом отношении доступные под торговым обозначением «BASS» от Statasys, Inc., Eden Prairie, MN; и материалы, раскрытые в патенте США №5503785, Crump и др.; патенте США №6070107 и 6228923, Lombardi и др.; патенте США №6790403, Priedeman и др.; и публикации заявки на патент США №2010/0096072, Hopkins и др.

Состав ленточного волокна 44 также может включать дополнительные добавки, например пластификаторы, реологические модификаторы, инертные наполнители, красители, стабилизаторы и их совокупности. Примеры пригодных дополнительных пластификаторов для использования в опорном материале включают диалкилфталаты, циклоалкилфталаты, бензил и арилфталаты, алкоксифталаты, алкил/арил фосфаты, полигликольэфиры, адипиновые эфиры, эфиры лимонной кислоты, эфиры глицерина и их совокупности. Примеры пригодных инертных наполнителей включают карбонат кальция, карбонат магния, стеклянные шары, графит, углеродная сажу, углеродное волокно, стекловолокно, тальк, силикат кальция, слюду, алюминий, кремний, каолин, карбид кремния, композитные материалы (например, сферические и филаментный композитные материалы) и их совокупности. В вариантах выполнения, в которых состав включает дополнительные добавки, примеры пригодных объединенных концентраций дополнительных добавок в составе находятся в диапазоне от около 1% от веса до около 10% от веса, причем особо пригодные концентрации находятся в пределах от около 1% от веса до около 5% от веса, основываясь на всем весе состава.

Ленточное волокно 44 также целесообразно проявляет физические свойства, которые позволяют использовать ленточное волокно 44 в качестве расходуемого материала в системе 10. В одном варианте выполнения состав ленточного волокна 44 является по существу однородным по всей его длине. Дополнительно, состав ленточного волокна 44 целесообразно проявляет температуру стеклования, которая является пригодной для использования в камере 12 изготовления. Примеры пригодных температур стеклования при атмосферном давлении для состава ленточного волокна 44 включают температуры около 80°С или более. В некоторых вариантах выполнения пригодные температуры стеклования включают около 100°С или более. В дополнительных вариантах выполнения пригодные температуры стеклования включают около 120°С или более.

Ленточное волокно 44 также целесообразно проявляет низкую прессуемость так, что его осевое сжатие не вызывает застревания ленточного волокна 44 внутри ожижителя. Примеры пригодных значений модулей Юнга для полимерных составов ленточного волокна 44 включают значения модулей около 0,2 Гигапаскалей (ГПа) (около 30000 фунтов на квадратный дюйм (фунт/кв. дюйм)) или более, причем значения моделей Юнга измеряются в соответствии с ASTM D638-8. В некоторых вариантах выполнения пригодные модули Юнга находятся в пределах от около 1,0 ГПа (около 145000 фунт/кв. дюйм) до около 5,0 ГПа (около 725000 фунт/кв. дюйм). В дополнительных вариантах выполнения пригодные значения модулей Юнга находятся в пределах от около 1,5 ГПа (около 200000 фунт/кв. дюйм) до около 3,0 ГПа (около 440000 фунт/кв. дюйм).

Дополнительные примеры пригодного ленточного волокна для ленточного волокна 44 и пригодных технологий изготовления ленточного волокна 44 включают волокна, раскрытые в предварительной заявке на патент США №61/247067; и заявке на патент США №12/612333 под названием “Non-Cylindrical Filament For Use In Extrusion-Based Digital Manufacturing Systems”; и ленточные волокна, имеющие топографические поверхностные конфигурации, которые раскрыты в предварительной заявке на патент США №61/247078; и заявке на патент США №12/612342 под названием “Consumable Materials Having Topographical Surface Patterns For Use In Extrusion-Based Digital Manufacturing Systems”.

ФИГ.9 и 10 иллюстрируют примеры пригодных ленточных ожижителей, альтернативных ленточному ожижителю 28 (показанному на ФИГ.2-7), причем вышеописанные варианты выполнения в равной степени применимы в следующих далее примерах. Как показано на ФИГ.9, ленточный ожижитель 138 представляет собой первый альтернативный ленточный ожижитель 38, причем соответствующие ссылочные позиции увеличены на «100». В этом варианте выполнения впускная область и отверстие, соответствующее впускной области 64 и отверстию 76 исключены. Наоборот, трубка 168 сердцевины продолжается за пределы внешней трубки 166 и прокладочного компонента 170 на верхнем конце 148. В этом варианте выполнения приводной механизм (например, приводной механизм 42) может зацеплять ленточное волокно 44 на внешней поверхности 184 трубки 168 сердцевины выше канала 172. Это позволяет приводному механизму приводит в движение последовательные участки ленточного волокна 44 в канал 172, при том, что внешняя поверхность 184 функционирует как боковая поддерживающая опора для ленточного волокна 44 таким же образом, как описано выше для ленточного ожижителя 38.

В показанном варианте выполнения пригодные размеры для нагреваемой длины 178 для размещения между входом канала 172 и нижним концом 150 (называемой длиной 182) также могут быть изменены в зависимости от теплопроводных свойств термоблока 40 (показанного на ФИГ.2), толщины и материала внешней трубки 166 и толщины, материала и скорости перемещения ленточного волокна 44. Примеры пригодных длин для длины 182 включают длины, описанные выше для длины 82 (показанной на ФИГ.3).

В альтернативном варианте выполнения прокладочный компонент 170 также может продолжаться вверх относительно трубки 168 сердцевины. В дополнительных альтернативных вариантах выполнения одна или более из внешней трубки 166, трубки 168 сердцевины и прокладочного компонента 170 могут включать тензодатчик, который описывается в публикации заявки на патент США №2009/0273122. Это благоприятно для обнаружения нагрузок, прикладываемых к внешней трубке 166, трубке 168 сердцевины и/или прокладочному компоненту 170 во время работы в системе 10.

ФИГ.10 представляет собой вид в разрезе ленточного ожижителя 238, который представляет собой дополнительную альтернативу ленточному ожижителю 38 (показанному на ФИГ.2-7) и ленточному ожижителю 138 (показанному на ФИГ.9). Этот вид в разрезе соответствует разрезу 4А-4А, взятому на ФИГ.3, при этом соответствующие ссылочные позиции увеличиваются на «200». Как показано, ленточный ожижитель 238 включает внешнюю трубку 266, участок 268 сердцевины и прокладочный компонент 270, которые определяют канал 272, причем канал 272 имеет прямоугольное поперечное сечение, а не дугообразное поперечное сечение.

Пригодные размеры для внешней трубы 266, участка 268 сердцевины, прокладочного компонента 270 и канала 272 включают размеры, описанные выше для соответственных компонентов ленточного ожижителя 38. Например, пригодные средние ширины для внешней поверхности 274 (называемой шириной 274w), внешней поверхности 284 (называемой шириной 284w) и внутренней поверхности 286 (называемой шириной 286w) включают ширины, описываемые выше для внешнего диаметра 74d, внешнего диаметра 84d и внутреннего диаметра 86d (показанных на ФИГ.4А), соответственно. Размеры внешней трубки 266, участка 268 сердцевины и прокладочного компонента 270 могут быть по существу такими же вдоль оси x и оси y (т.е. при квадратном поперечном сечении, показанного на ФИГ.10) или могут быть различными (например, при прямоугольном) в зависимости от особой конструкции ленточного ожижителя 238. Соответственно, пригодные ширины канала 272 (называемые шириной 272w) включают ширины, обсуждаемые выше для дугообразной ширины канала 72, и пригодные толщины для канала 272 (называемые толщиной 272t) включают толщины, обсуждаемые выше для толщины 88 (показанной на ФИГ.4А).

В показанном варианте выполнения участок 268 сердцевины является заполненным, вместо того, чтобы иметь полую область. Это благоприятно для обеспечения того, что участок 268 сердцевины может выдерживать боковые напряжения, прикладываемые к внешней поверхности 284 от приводного механизма (например, приводного механизма 42, показанного на ФИГ.2) без изгибания или деформации. В альтернативном варианте выполнения участок 268 сердцевины может быть полой трубкой сердцевины, имеющей пригодную толщину стенки.

Ленточный ожижитель 238 представляет собой пример пригодного ленточного ожижителя настоящего изобретения, который выполнен с возможностью приема ленточного волокна 44 в уравновешенном неизогнутом состоянии, как показано на ФИГ.8А. Размеры ленточного ожижителя 238 и ленточного волокна 44 также эффективно удаляют сердцевину, которая связана с цилиндрическим волокном, имеющим круглое поперечное сечение. Это позволяет также ленточному ожижителю 238 достигать уменьшенного времени реакции по сравнению с цилиндрическими ожижителями, имеющими такие же объемные скорости потока.

В качестве дополнения, размеры канала 272 выполнены с возможностью приводить поток расплава расплавленного материала ленточного волокна 44 к прямоугольнообразному потоку, который также представляет собой осеасимметричный поток. Однако при достижении экструзионного наконечника 252 (не показан) этот поток расплава изменяется в по существу осесимметричный поток для экструзии таким же образом, который описан выше для ленточного ожижителя 38 на ФИГ.5. Это также отличает его от цилиндрического ожижителя, причем в цилиндрическом ожижителе и в экструзионной головке поток расплава остается осесимметричным потоком.

В дополнительных вариантах выполнения настоящего изобретения выше описанные цилиндрические и нецилиндрические волокна также могут быть полыми. Так как площадь поперечного сечения пластика уменьшается посредством отсутствия сердцевины, гидравлический диаметр полого волокна также может быть меньше физического диаметра. Соответственно, примеры пригодных гидравлических диаметров для полых волокон настоящего изобретения включают диаметры описаны выше. Более того, ожижитель также может включать сопряженную с полым волокном сердцевину так, что экструдируемая заготовка нагревается как изнутри, так и снаружи.

Одно потенциальное дополнительно преимущество полого волокна заключается в том, что когда полое волокно изготавливается быстрой экструзией из смесителя, оно целесообразно быстро охлаждается перед тем, как оно крепится в узле подачи (например, наматывается). Этот процесс быстрого охлаждения может включать изменения диаметра в другом твердом волокне, который может быть изменен вдоль его длины. Для сравнения, если полое волокно охлаждается быстро, внутренняя поверхность полого волокна может быть изменена в диаметре, оставляя внешнюю поверхность более ровной.

Другое потенциальное дополнительно преимущество полого волокна в форме цилиндрической оболочки заключается в соответствии приводному механизму волокна. Сплошное волокно может быть почти несжимаемым так, что приводной ролик или приводной зуб может получать слишком малую или слишком большую тягу, если диаметр волокна является незначительно малым или большим. Однако полое волокно обеспечивает такую податливость, что небольшие изменения диаметра волокна компенсируются изменениями степени сжатия полого волокна.

Еще одно потенциальное дополнительное преимущество полого волокна заключается в уменьшенной теплопроводности на впуске ожижителя. Когда твердое волокно является неподвижным, тепло может быть незначительно доведено до центра волокна в зону над нагреваемым участком ожижителя, на котором стенки являются относительно холодными. Если там волокно плавится, оно принимает тенденцию твердеть от более холодной стенки, потенциально заставляя большую осевую силу возобновлять перемещение волокна. Однако скорость теплопроводности в полом волокне будет медленнее скорости теплопроводности в сплошном волокне за счет отсутствия сердцевины.

Несмотря на то, что настоящее изобретение описано со ссылкой на предпочтительные варианты выполнения, специалистам в данной области техники будет понятно, что в форме и подробностях могут быть выполнены изменения без отклонения от сущности и объема изобретения.

Ленточный ожижитель (38), содержащий внешний участок (66) ожижителя, выполненный с возможностью приема тепловой энергии от теплопроводного компонента (40), и канал (72), по меньшей мере частично определенный внешним участком (66) ожижителя. При этом канал (72) имеет размеры, которые выполнены с возможностью приема ленточного волокна (44). Ленточный ожижитель (38) выполнен с возможностью плавления ленточного волокна (44), принятого в канале (72), до по меньшей мере экструдируемого состояния с помощью тепловой энергии для обеспечения потока расплава. Размеры канала (72) дополнительно выполнены с возможностью приведения потока расплава из осеасимметричного потока в по существу осесимметричный поток в экструзионном наконечнике (52), соединенном с ленточным ожижителем (38). Способ изготовления трехмерной модели в экструзионной цифровой системе изготовления включает использование ленточного ожижителя по изобретению для приема и плавления ленточного волокна до экструдируемого состояния и подаче потока расплава в экструзионном наконечнике по существу в виде осесимметричного потока. Технический результат, достигаемый при использовании ленточного ожижителя и способа изготовления трехмерной модели по изобретениям, заключается в том, чтобы обеспечить осуществление операций с уменьшенным временем реакции и улучшение точности осаждения. 2 н. и 13 з.п. ф-лы, 13 ил.

1. Ленточный ожижитель для использования в экструзионной цифровой системе изготовления, причем ленточный ожижитель содержит:

внешний участок ожижителя, выполненный с возможностью приема тепловой энергии от теплопроводного компонента;

канал, по меньшей мере частично определенный внешним участком ожижителя, причем канал имеет размеры, которые выполнены с возможностью приема ленточного волокна, причем ленточный ожижитель выполнен с возможностью плавления ленточного волокна, принятого в канале, до по меньшей мере экструдируемого состояния с помощью принятой тепловой энергии для обеспечения потока расплава и причем размеры канала дополнительно выполнены с возможностью приводить поток расплава к осеасимметричному потоку внутри канала; и

экструзионный наконечник, продолжающийся от внешнего участка ожижителя, причем размеры экструзионного наконечника выполнены с возможностью приведения потока расплава от осеасимметричного потока в канале к, по существу, осесимметричному потоку для экструзии из экструзионного наконечника.

2. Ленточный ожижитель по п.1, в котором внешний участок ожижителя выполнен с возможностью передавать тепловую энергию в ленточное волокно, принятое в канале, таким образом, что по меньшей мере около 60% тепловой энергии распространяется через ленточное волокно в одном направлении поперечного сечения ленточного волокна.

3. Ленточный ожижитель по п.1, в котором размеры канала определяют поперечное сечение, имеющее ширину и толщину, причем аспектное отношение ширины к толщине составляет 2:1 или более.

4. Ленточный ожижитель по п.3, в котором аспектное отношение ширины к толщине находится в пределах от 2,5:1 до около 20:1.

5. Ленточный ожижитель по п.1, в котором внешний участок ожижителя содержит отверстие, которое выполнено с возможностью обеспечивать доступ для приводного механизма для зацепления с ленточным волокном, принятым в канале.

6. Ленточный ожижитель по п.1, в котором размеры канала определяют дугообразное поперечное сечение.

7. Ленточный ожижитель по п.6, в котором дугообразное поперечное сечение имеет дугообразную ширину, которая продолжается под углом от радиально-концентрической позиции, причем угол находится в пределах от около 30 до около 180°.

8. Способ изготовления трехмерной модели в экструзионной цифровой системе изготовления, причем способ содержит этапы, на которых:

приводят в движение ленточное волокно по каналу ленточного ожижителя, причем ленточный ожижитель дополнительно содержит внешний участок ожижителя, который по меньшей мере частично определяет канал;

плавят ленточное волокно в канале до по меньшей мере экструдируемого состояния для обеспечения потока расплава, причем размеры канала приводят поток расплава к осеасимметричному потоку; и

экструдируют поток расплава из экструзионного наконечника ленточного ожижителя, причем поток расплава имеет, по существу, осесимметричный поток в экструзионном наконечнике.

9. Способ по п.8, в котором размеры канала определяют прямоугольное поперечное сечение.

10. Способ по п.9, в котором прямоугольное поперечное сечение имеет ширину и толщину, причем аспектное отношение ширины к толщине составляет около 2:1 или более.

11. Способ по п.9, в котором аспектное отношение ширины к толщине находится в пределах от 2,5:1 до около 20:1.

12. Способ по п.8, в котором плавление ленточного волокна в канале содержит этап, на котором передают тепловую энергию ленточному волокну, принятому в канал, таким образом, что по меньшей мере около 60% тепловой энергии распространяется через ленточное волокно в одном направлении поперечного сечения ленточного волокна.

13. Способ по п.12, в котором 70% тепловой энергии распространяется только в одном направлении поперечного сечения ленточного волокна.

14. Способ по п.8, в котором размеры канала определяют дугообразное поперечное сечение.

15. Способ по п.14, в котором дугообразное поперечное сечение имеет дугообразную ширину, которая продолжается под углом от радиально-концентрической позиции, причем угол находится в пределах от около 30 до около 180°.

| МОБИЛЬНО-СТАЦИОНАРНЫЙ КОМПЛЕКС ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ КОНТЕЙНЕРНОГО ИСПОЛНЕНИЯ | 2005 |

|

RU2291003C1 |

| WO 9737810 A1, 16.10.1997 | |||

| US 6302309 B1, 16.10.2001 | |||

| US 2007228590 A1, 04.10.2007 | |||

| US 2005129941 A1, 16.06.2005 | |||

| US 5968561 A, 19.10.1999 | |||

| ЩВАРЦ О | |||

| и другие | |||

| Переработка пластмасс | |||

| - СПб.: Профессия, 2005, с.49-51, 57-66, 72-76, 81-86 | |||

| ФИШЕР Э | |||

| Экструзия пластических масс | |||

| - М.: Химия, 1970, с.87-91, 230-241. | |||

Авторы

Даты

2014-02-27—Публикация

2010-09-21—Подача