Изобретение относится к области получения угля из древесины и может быть использовано в металлургической промышленности, в медицине, сельском хозяйстве и других областях.

Известен способ получения древесного угля, включающий стадии загрузки древесного сырья, его сушку при температуре 120-150°С, пиролиз путем нагрева без доступа кислорода до 450°С, прокаливание при температуре 550°С, охлаждение угля и его выгрузку с выходом древесного угля около 30% от массы исходной древесины, см. Ковернинский И.Н., книга «Основы технологии химической переработки древесины»: М.: Лесная Промышленность, 1984. - 154 с.

Недостатком данного изобретения является низкий выход конечного продукта и, соответственно низкая эффективность использования исходного древесного сырья.

Известен также способ получения древесного угля, включающий стадии загрузки древесного сырья, его сушку, пиролиз, прокаливание и охлаждение угля, в котором древесное сырье перед пиролизом' пропитывают водными растворами катализаторов, в частности, кислотно-перекисным катализатором, содержащим 2,5% серной кислоты и 0,2% перекиси водорода от массы древесины и диаммониевым фосфатом. Способ получения древесного угля с использованием катализаторов позволяет существенно повысить его выход, см. Гордон Л.В., Скворцов C.O., Лисов В.И. Технология и оборудование лесохимических производств: М.: Лесная промышленность, 1998. - 54 с.

Недостатком данного изобретения является увеличение стоимости древесного угля за счет использования катализаторов и возрастающая доля примесей в готовом угле.

Наиболее близким по технической сущности является способ получения древесного угля без доступа воздуха в ретортах пиролизной камеры, включающий последовательно сушку сырья при температуре 160-200°С, пиролиз при температуре от 300 до 400°С, прокаливание при температуре от 500 до 550°С, после окончания стадии прокаливания уголь перегружают в герметичные металлические емкости для охлаждении, после чего его стабилизируют путем постепенной разгерметизации металлических емкостей, при этом регулирование и поддержание заданных температур осуществляют с помощью температурного датчика, управляющего через частотный преобразователь работой вентилятора, регулирующего подачу воздуха из атмосферы в смеси с топочными газами к ретортам пиролизной камеры, см. RU Патент №2508388, МПК С10В 1/04 (2006.01), С10В 53/02 (2006.01), 2013.

Недостатками известного способа является недостаточный выход древесного угля.

Технической проблемой является создание способа, позволяющего увеличить выход древесного угля, и таким образом расширить арсенал технических средств, в данном случае расширить арсенал способов получения древесного угля.

Решение технической проблемы обеспечивается способом получения древесного угля без доступа воздуха в ретортах пиролизной камеры, включающий сушку сырья при температуре 160-200°С, пиролиз, охлаждение угля в герметичной емкости с последующей стабилизацией угля путем постепенной ее разгерметизации, согласно изобретению после сушки сырья ведут его торрефикацию при температуре 225-300°С с последующим охлаждением до температуры 15-30°С, пиролиз ведут при температуре 560-600°С, при этом процесс торрефикации и пиролиза ведут при скорости нагрева в интервале 5-15°С/мин.

Решение технической задачи позволяет увеличить выход древесного угля с 30,0% до 38,3%.

Способ осуществляют следующим образом : влажное древесное сырье загружают в реторты, которые при помощи подъемного устройства помещают в сушильную часть пиролизной камеры. В топке пиролизной камеры сжигают топливо, например дрова, и получают топочные газы, которые через газоходы поступают в пиролизную камеру и нагревают реторты без доступа воздуха до температуры в интервале 160-200°С. Продолжительность процесса сушки зависит от исходной влажности. После окончания процесса сушки до влажности 8-12% ведут торрефикацию сырья при температуре 225-300°С с последующим охлаждением до температуры 15-30°С. Нагрев высушенной древесины, находящейся в ретортах, ведут при скорости нагрева в интервале 5-15°С/мин. Образующаяся парогазовая смесь (ПГС), обеспечивая равномерный прогрев всего объема реторты, отводится по каналам в топку. После окончания процесса торрефикации сырье охлаждают до температуры 15-30°С. Охлажденное сырье до температуры 15-30°С подвергают пиролизу при температуре 560-600°С при скорости нагрева в интервале 5-15°С/мин, что способствует более полному выходу из древесины летучих компонентов, включая высококипящие смолы. Установленные в газоходах температурные датчики через частотный преобразователь включают вентилятор, обеспечивая необходимый стабильный температурный режим процесса пиролиза. После окончания процесса пиролиза проводят выгрузку угля из реторт, например, в металлические емкости. После заполнения емкости углем ее герметизируют и помещают на площадку охлаждения. Стабилизацию угля осуществляют после его охлаждения путем постепенной разгерметизации емкости.

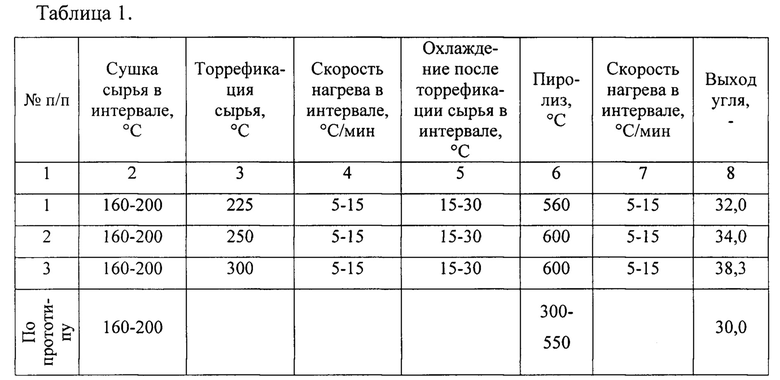

Данное изобретение иллюстрируют следующие примеры конкретного выполнения, которые сведены в таблицу 1.

Как видно из примеров конкретного выполнения, совокупность признаков изобретения позволяет по сравнению с прототипом увеличить выход древесного угля с 30,0% до 38,3%. Заявляемый способ получения древесного угля является более экологически чистым, поскольку в процессе его получения происходит более полное удаление из древесины летучих, включая высококипящие смолы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2012 |

|

RU2508388C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2217468C1 |

| СПОСОБ ТОРРЕФИКАЦИИ ДРЕВЕСИНЫ | 2016 |

|

RU2626852C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОГО ОЛЕОФИЛЬНОГО СОРБЕНТА | 2002 |

|

RU2205065C1 |

| МОДУЛЬНАЯ ПИРОЛИЗНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2022 |

|

RU2784767C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПИРОЛИЗА МЕЛКОКУСКОВЫХ ОРГАНИЧЕСКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2781054C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОДСТИЛКИ ПТИЦЕФАБРИКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2528262C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 1999 |

|

RU2150483C1 |

| Способ получения сорбента для сбора нефти и нефтепродуктов | 2020 |

|

RU2733374C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2010 |

|

RU2435826C1 |

Изобретение относится к области получения угля из древесины. Способ получения древесного угля осуществляют без доступа воздуха в ретортах пиролизной камеры. Способ включает сушку сырья при температуре 160-200°С. После сушки сырья ведут его торрефикацию при температуре 225-300°С с последующим охлаждением до температуры 15-30°С. Затем осуществляют пиролиз при температуре 560-600°С, после пиролиза уголь охлаждают в герметичной емкости до температуры 15-30°С, с последующей стабилизацией угля. Стабилизацию древесного угля осуществляют путем постепенной разгерметизации емкости. Процесс торрефикации и пиролиза ведут при скорости нагрева в интервале 5-15°С/мин. Изобретение обеспечивает увеличение выхода древесного угля. 1 табл.

Способ получения древесного угля без доступа воздуха в ретортах пиролизной камеры, включающий сушку сырья при температуре 160-200°С, пиролиз, охлаждение угля в герметичной емкости с последующей стабилизацией угля путем постепенной ее разгерметизации, отличающийся тем, что после сушки сырья ведут его торрефикацию при температуре 225-300°С с последующим охлаждением до температуры 15-30°С, пиролиз ведут при температуре 560-600°С, при этом процесс торрефикации и пиролиза ведут при скорости нагрева в интервале 5-15°С/мин.

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2012 |

|

RU2508388C2 |

| А.В | |||

| Тихонов и др., Пиролиз, как современный метод получения альтернативных источников энергии, Вестник ТвГУ, Химия, 2015, 2, с | |||

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Н.Ф | |||

| Темирбаев и др., Современное состояние производства древесного угля, Проблемы энергетики, 2017, т | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

Авторы

Даты

2018-12-25—Публикация

2018-01-09—Подача