Изобретение относится к каталитической системе для депарафинизации углеводородного сырья, содержащей катализатор на основе цеолита ZSM-12 и катализатор на основе цеолита EU-2 и/или ZSM-48, и к способу конверсии углеводородного сырья с помощью указанной каталитической системы.

УРОВЕНЬ ТЕХНИКИ

Предпринимаются постоянные попытки по созданию улучшенных катализаторов для использования в каталитической депарафинизации углеводородного сырья. Такие улучшения могут включать катализаторы депарафинизации, имеющие повышенную активность или обеспечивающие улучшенный выход смазочного сырья при переработке некоторых видов углеводородного сырья. Для этой цели было разработано несколько типов цеолитов. Например, в WO 2012/055755 A и WO 2012/055759 А описаны определенные конкретные катализаторы на основе цеолита ZSM-48 и/или EU-2, демонстрирующие улучшенные характеристики конверсии углеводородов. Как описано в Каталоге дефектов в каркасах цеолитов, опубликованном в 2000 году, цеолит ZSM-48 и EU-2 принадлежат к семейству цеолитов ZSM-48. Поэтому в данном тексте, где упоминается ZSM-48, также может подразумеваться и EU-2, и наоборот. Другой цеолит - кристаллический цеолит, обозначенный ZSM-12, описан в патенте США 3832449 А. Цеолиты ZSM-12 указаны в патенте '449 как имеющие каталитические характеристики, полезные для процессов переработки нефти, которые включают процессы снижения температуры застывания подаваемого парафинового сырья и изомеризацию н-парафинов и нафтенов.

Существует постоянная потребность в более активных и/или селективных катализаторах для каталитической депарафинизации углеводородного сырья. Чтобы достичь повышенной активности, нередко увеличивают содержание цеолита в катализаторах. Однако это сопровождается более высокой стоимостью материалов катализаторов.

Также были рассмотрены другие решения. Например, в патенте США 4599162 А описан каскадный процесс с двумя катализаторами для депарафинизации углеводородного сырья, при котором воскообразное сырье пропускают через кристаллический силикатный цеолитный катализатор, имеющий индекс проницаемости от 2 до 12, а затем через другой кристаллический силикатный цеолитный катализатор, имеющий индекс проницаемости не менее 2.

В частности, указанный патент относится к способу каскадной каталитической гидродепарафинизации, включающему (а) пропускание углеводородного сырья, содержащего воскообразные компоненты, выбранные из группы нормальных парафинов и парафинов со слаборазветвленной цепью, через катализатор гидроизомеризации, содержащий кристаллический силикатный цеолит, имеющий структуру ZSM-12, в смеси с кристаллическим силикатным цеолитом, имеющим структуру ZSM-23, и указанная смесь обладает гидрирующей/дегидрирующей активностью для гидроизомеризации сырья; и (б) пропускание по меньшей мере большей части жидкого при нормальных условиях углеводорода, извлеченного на этапе (а), через катализатор депарафинизации, содержащий кристаллический силикатный цеолит, имеющий структуру ZSM-5, причем указанный цеолит этапа (b) имеет гидрирующую/дегидрирующую активность для депарафинизации извлеченного углеводорода.

В Примерах US 4599162 A используется производственный процесс с двумя катализаторами, причем в первой зоне реактора используют катализатор, содержащий смесь 0,44% Pt/ZSM-12 и ZSM-23, тогда как во второй зоне реактора используют катализатор, содержащий катализатор на основе Ni/ZSM-5. Результаты, представленные в Таблице 2 US 4599162 A, однако, указывают на значительный объем выхода газа (диапазон выхода C1-C5 от 7,4 до 9,8% мас.), что является неблагоприятным для базового масла.

Кроме того, в патенте США 7261805 В2 описан способ повышения качества углеводородного сырья, содержащего парафинообразные компоненты и имеющего конечную температуру кипения, превышающую 650 °F (343 °C), который включает контактирование сырья при парциальном давлении водорода выше атмосферного с катализатором изомеризации для депарафинизации, который содержит ZSM-48, и затем контактирование депарафинизированного продукта с катализатором гидрокрекинга для получения улучшенного продукта с пониженным содержанием парафина. Продукт способа по патенту '805 представляет собой дистиллят, имеющий диапазон кипения от около 330 °F (166 °C) до 730 °F (387 °C).

В одновременно заявленной патентной заявке PCT/EP2017/082643 описана многослойная каталитическая система для депарафинизации углеводородного сырья, причем указанная каталитическая система содержит катализатор на основе ZSM-12 в верхней части слоя и катализатор на основе EU-2 (ZSM-48) в нижней части слоя. Указанная каталитическая система демонстрирует как улучшенные эксплуатационные характеристики, так и улучшенный выход базового масла, по сравнению с каталитическими системами, содержащими только катализатор на основе ZSM-12 или EU-2 (ZSM-48), соответственно.

Несмотря на все успехи, которые уже были достигнуты в отношении катализаторов депарафинизации, все еще существует постоянная потребность в новых разработках катализаторов, обладающих преимущественными эксплуатационными характеристиками, также предпочтительно с перспективными выходами базового масла и селективностью для определенных диапазонов продуктов, при этом все же являющимия экономически привлекательными. Задачей данного изобретения является создание дополнительных полезных каталитических систем для депарафинизации углеводородного сырья.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

К настоящему времени обнаружено, что улучшение эксплуатационных характеристик катализатора с точки зрения повышенной селективности и/или более высокой активности катализатора может быть достигнуто другим способом, нежели предложено в уровне техники.

К настоящему времени неожиданно было обнаружено, что каталитическая система, содержащая градиентную смесь катализатора на основе ZSM-12 и катализатора на основе EU-2 (ZSM-48), то есть смесь, имеющую градиент концентрации указанных катализаторов в слое катализатора, обладает как улучшенными эксплуатационными характеристиками, так и улучшенным выходом базового масла, по сравнению с каталитическими системами, содержащими только катализатор на основе ZSM-12 или EU-2 (ZSM-48), соответственно.

Соответственно, в данном изобретении предложена каталитическая система для депарафинизации углеводородного сырья, содержащая смесь первой каталитической композиции для депарафинизации и второй каталитической композиции для депарафинизации, в которой первая каталитическая композиция для депарафинизации представляет собой каталитическую композицию на основе цеолита ZSM-12, и вторая каталитическая композиция для депарафинизации представляет собой каталитическую композицию на основе цеолита EU-2 и/или ZSM-48, и в которой градиент концентрации смеси достигается в пределах одного слоя катализатора, так что концентрация первого катализатора депарафинизации уменьшается, а концентрация второго катализатора депарафинизации увеличивается по всему слою катализатора.

Каталитическая система по изобретению особенно полезна для производства базовых масел. Соответственно, данное изобретение также относится к способу депарафинизации углеводородного сырья, включающему контактирование углеводородного сырья с каталитической системой по данному изобретению.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Каталитическая композиция на основе цеолита ZSM-12, используемая в каталитической системе по данному изобретению, может, например, быть получена в соответствии с методиками, описанными для сравнительной каталитической композиции A в WO 2013/090534 A.

В предпочтительном варианте реализации изобретения каталитическая композиция на основе цеолита ZSM-12 не содержит никаких дополнительных цеолитов.

Важной особенностью цеолитного компонента ZSM-12 является наличие достаточно высокого соотношения диоксида кремния к оксиду алюминия для получения каталитической композиции для депарафинизации, которая проявляет целевые каталитические свойства, а именно высокую активность, обеспечивая при этом высокий выход. Для достижения этого цеолитный компонент ZSM-12 предпочтительно имеет соотношение диоксида кремния к оксиду алюминия (также иногда именуемое в данном документе «КАС»; единицы представляют собой моль:моль), которое составляет по меньшей мере 50:1. В качестве термина, используемого в данном документе, соотношение диоксида кремния к оксиду алюминия относится к молярному соотношению диоксида кремния к оксиду алюминия, содержащихся в каркасе цеолита. Предпочтительно КАС составляет более 60:1 или более 70:1, или более 75:1. Верхний предел КАС в цеолитном компоненте ZSM-12 предпочтительно составляет не более 250:1, более предпочтительно, верхний предел составляет не более 200:1 и более предпочтительно менее 150:1, в частности менее 110:1. Если КАС только что синтезированного цеолита ZSM-12 является слишком низким, его можно дополнительно деалюминировать, используя способы, известные в данной области техники, для получения деалюминированного цеолита ZSM-12, имеющего целевое отношение диоксида кремния к оксиду алюминия, который можно использовать в качестве компонента каталитической системы по изобретению.

Содержание цеолита ZSM-12 в первой каталитической композиции для депарафинизации может составлять по меньшей мере 10% мас. и не более 70% мас. от общей массы сухого остатка первой каталитической композиции для депарафинизации. Предпочтительно, чтобы содержание цеолита ZSM-12 в первой каталитической композиции для депарафинизации составляло не более 60% мас., более предпочтительно, не более 50% мас. и более конкретно, не более 40% мас. Дополнительно предпочтительно, чтобы содержание цеолита ZSM-12 в первой каталитической композиции для депарафинизации составляло по меньшей мере 15% мас. и более предпочтительно по меньшей мере 20% мас.

Содержание связующего в первой каталитической композиции для депарафинизации, используемой в каталитической системе по изобретению, может находиться в диапазоне по меньшей мере от 30% мас. и не более 90% мас. от общей массы сухого вещества первой каталитической композиции для депарафинизации.

Каталитическая композиция на основе цеолита EU-2/ZSM-48, используемая в каталитической системе по данному изобретению, может, например, быть получена в соответствии с методиками, описанными в WO 2012/055755 A для катализаторов на основе деалюминированного цеолита ZSM-48 и/или EU-2, содержащих тугоплавкое оксидное связующее, практически не содержащее оксид алюминия. КАС цеолита EU-2 и/или ZSM-48 предпочтительно составляет по меньшей мере 60:1, более предпочтительно по меньшей мере 70:1, более предпочтительно по меньшей мере 80:1, наиболее предпочтительно по меньшей мере 90:1. КАС цеолита EU-2 и/или ZSM-48 предпочтительно составляет не более 300:1, более предпочтительно не более 250:1, еще более предпочтительно не более 200:1 и наиболее предпочтительно не более 150:1.

Когда в контексте данного изобретения используется содержание связующего и цеолита, подразумевается содержание в пересчете на сухое вещество. Содержание цеолита EU-2/ZSM-48 во второй каталитической композиции для депарафинизации предпочтительно составляет не более 70% по массе (% мас.), более предпочтительно не более 65% мас., еще более предпочтительно не более 60% мас. и наиболее предпочтительно не более 55% мас. от общей массы сухого вещества второй каталитической композиции для депарафинизации. Кроме того, предпочтительно, чтобы количество цеолита EU-2/ZSM-48 составляло по меньшей мере 15% мас., более предпочтительно по меньшей мере 20% мас., еще более предпочтительно по меньшей мере 25% мас. и наиболее предпочтительно по меньшей мере 30% мас. от общей массы сухого вещества второй каталитической композиции для депарафинизации.

Необязательно, во второй каталитической композиции для депарафинизации может находиться дополнительный цеолит, кроме цеолита EU-2/ZSM-48; если это так, такой цеолит предпочтительно находится в количестве не более 50% мас. от количества находящегося цеолита EU-2/ZSM-48.

Содержание связующего во второй каталитической композиции для депарафинизации, используемой в каталитической системе по данному изобретению, может быть находиться в диапазоне по меньшей мере от 30% мас. и не более 85% мас. от общей массы сухого вещества второй каталитической композиции для депарафинизации.

Когда в данном документе делается ссылка на связующие, подразумеваются тугоплавкие оксидные связующие. Примеры тугоплавких оксидных связующих материалов представляют собой оксид алюминия, диоксид кремния, диоксид циркония, диоксид титана, диоксид германия, оксид бора и смеси двух или более из них, такие как, например, диоксид кремния-диоксид циркония и диоксид кремния-диоксид титана. Предпочтительные связующие представляют собой диоксид титана, диоксид циркония и/или диоксид кремния. Диоксид кремния является особенно предпочтительным связующим в каталитической композиции на основе цеолита ZSM-12 и каталитической композиции на основе цеолита EU-2/ZSM-48, используемых в каталитической системе по данному изобретению.

Каждая каталитическая композиция на основе цеолита ZSM-12 и каталитическая композиция на основе цеолита EU-2/ZSM-48, используемые в каталитической системе по данному изобретению, дополнительно предпочтительно содержат компонент благородного металла, который более предпочтительно выбран из группы благородных металлов, состоящей из палладия и платины. Однако наиболее предпочтительным благородным металлом является платина как для каталитической композиции на основе цеолита ZSM-12, так и для каталитической композиции на основе цеолита EU-2/ZSM-48. Компонент благородного металла предпочтительно вводят в смесь или частицу после ее обработки или деалюминирования. Однако компонент благородного металла также может быть введен в смесь или частицу перед обработкой или деалюминированием. Могут быть использованы любые известные подходящие средства или способы для введения компонента благородного металла в смесь или частицу.

Для каталитической композиции на основе цеолита ZSM-12 и каталитической композиции на основе цеолита EU-2/ZSM-48, используемой в каталитической системе по изобретению, желательно, чтобы каждая имела содержание благородного металла в диапазоне до около 3% мас. в пересчете на благородный металл как элемент, независимо от его фактической формы, и на общую массу сухого остатка соответствующей каталитической композиции. Предпочтительно, чтобы компонент благородного металла находился в соответствующих каталитических композициях в концентрации в диапазоне от 0,1% мас. до 3% мас., в пересчете на благородный металл как элемент, независимо от его фактической формы, и общую массу сухого остатка соответствующей каталитической композиции. Более предпочтительно, чтобы компонент благородного металла в каждой из соответствующих каталитических композиций находился в количестве в диапазоне от 0,2% мас. до 2% мас., и, наиболее предпочтительно, чтобы он находился в диапазоне от 0,3% мас. до 1% мас. в пересчете на благородный металл как элемент, независимо от его фактической формы, и общую массу сухого вещества соответствующей каталитической композиции.

Каталитические композиции на основе цеолита ZSM-12 и EU-2/ZSM-48 дополнительно экструдируют, сушат и прокаливают в соответствии со способами, известными в данной области техники.

Как описано выше, в данном изобретении предложена каталитическая система для депарафинизации углеводородного сырья, причем указанная каталитическая система содержит градиентную смесь первой каталитической композиции для депарафинизации (т.е., каталитической композиции на основе цеолита ZSM-12) и второй каталитической композиции для депарафинизации (т.е., каталитической композиции на основе цеолита ЕU-2 и/или ZSM-48) в слое катализатора.

Под «градиентной смесью» в данном изобретении подразумевается, что существует градиент концентрации смеси первого и второго катализаторов депарафинизации по всему слою или слоям катализатора. Понятно, что вышеупомянутый градиент концентрации может быть достигнут в пределах одного слоя катализатора (так что концентрация первого катализатора депарафинизации уменьшается, а концентрация второго катализатора депарафинизации увеличивается по всему слою катализатора либо линейно, либо нелинейно) или градиент концентрации может быть достигнут в отдельных слоях катализатора, в отдельных реакторах или нескольких реакторах, так что концентрация первого катализатора депарафинизации (т.е., каталитической композиции на основе цеолита ZSM-12) уменьшается, и концентрация второго катализатора депарафинизации (т.е., каталитической композиции на основе цеолита EU-2 и/или ZSM-48) нелинейно увеличивается при перемещении от одного слоя катализатора к следующему.

В данном изобретении предпочтительно, чтобы вышеупомянутый градиент концентрации смеси достигался в пределах одного слоя катализатора, так чтобы концентрация первого катализатора депарафинизации уменьшалась, а концентрация второго катализатора депарафинизации увеличивалась по всему слою катализатора. Уменьшение и увеличение концентраций первой и второй каталитических композиций для депарафинизации, соответственно, по всему слою катализатора может происходить как линейным, так и нелинейным образом.

Под «по всему слою катализатора» подразумевается перемещение от начала к концу слоя катализатора.

Соответственно, в данном изобретении предпочтительно, чтобы концентрация первой каталитической композиции для депарафинизации (т.е., каталитической композиции на основе цеолита ZSM-12) была самой высокой в начале или начальной области слоя катализатора (например, для реактора с нисходящим потоком, это будет в верхней области слоя катализатора, которая первой вступает в контакт с углеводородным сырьем), и концентрация второй каталитической композиции для депарафинизации (т.е., каталитической композиции на основе цеолита EU-2 и/или ZSM-48 ) была самой высокой в конце или конечной области слоя катализатора (например, для реактора с нисходящим потоком, это будет в нижней области или внизу слоя катализатора).

В одном варианте реализации данного изобретения градиент концентрации смеси первого и второго катализаторов депарафинизации по всему слою катализатора может быть таким, что происходит линейное уменьшение концентрации первой каталитической композиции для депарафинизации (т.е., каталитической композиции на основе цеолита ZSM-12) по всей каталитической системе от начала (т.е., области или областей слоя катализатора, которые первыми вступают в контакт с углеводородным сырьем) до конца слоя катализатора, и происходит линейное увеличение концентрации второй каталитической композиции для депарафинизации (т.е., каталитической композиции на основе цеолита EU-2 и/или ZSM-48) по всей каталитической системе от начала (т.е., области или областей слоя катализатора, которые первыми вступают в контакт с углеводородным сырьем) до конца слоя катализатора.

В предпочтительном варианте реализации данного изобретения слой катализатора содержит две или более отдельных областей в многослойной конфигурации, причем каждая область содержит смесь первого и второго катализаторов депарафинизации (т.е., каталитической композиции на основе цеолита ZSM-12 и каталитической композиции на основе цеолита ZSM-48 и/или EU-2), так что области вместе дают градиент уменьшения концентрации первой каталитической композиции для депарафинизации и увеличения концентрации второй каталитической композиции для депарафинизации (т.е., каталитической композиции на основе цеолита ZSM-48 и/или EU-2) ступенчато, нелинейно, от одной области к следующей области по всему слою катализатора.

В одном варианте реализации данного изобретения каталитическая система необязательно может содержать начальную (входную) область слоя катализатора, состоящую по существу из первого катализатора депарафинизации (то есть каталитической композиции на основе цеолита ZSM-12), и/или конечную (выходную) область слоя катализатора, состоящую по существу из второй каталитической композиции депарафинизации (то есть каталитической композиции на основе цеолита EU-2 и/или ZSM-48).

В данном изобретении неожиданно было обнаружено, что более высокие выходы базового масла получают с помощью расположения, используемого в каталитической системе по данному изобретению, по сравнению с использованием гомогенной, не градиентной смеси первого катализатора депарафинизации (то есть каталитической композиции на основе цеолита ZSM-12) и второй каталитической композиции депарафинизации (то есть каталитической композиции на основе цеолита EU-2 и/или ZSM-48), то есть по сравнению со слоем катализатора, который содержит однородную (постоянную) концентрацию первого и второго катализатора депарафинизации (т.е. каталитической композиции на основе цеолита ZSM-12 и каталитической композиции на основе цеолита EU-2 и/или ZSM-48 соответственно) по всему слою катализатора.

В каталитической системе по данному изобретению общее объемное отношение в катализаторе первого катализатора депарафинизации ко второму катализатору депарафинизации предпочтительно находится в диапазоне от 10:90 до 90:10. Более предпочтительно это соотношение составляет от 20:80 до 90:10, еще более предпочтительно от 40:60 до 85:15. Весьма предпочтительное общее объемное отношение в катализаторе первого катализатора депарафинизации ко второму катализатору депарафинизации составляет 75:25.

В вариантах реализации данного изобретения, если слой катализатора содержит две или более отдельных областей в многослойной конфигурации, причем каждая область содержит смесь первого и второго катализатора депарафинизации (то есть каталитической композиции на основе цеолита ZSM-12 и каталитической композиции на основе цеолита ZSM-48 и/или EU-2), тогда каждая область в многослойной конфигурации может отдельно иметь объемное отношение в катализаторе первого катализатора депарафинизации и второго катализатора депарафинизации в диапазоне от 10:90 до 90:10, более предпочтительно в диапазоне от 20:80 до 90:10, еще более предпочтительно от 40:60 до 85:15, при условии, что области вместе дают градиент, при котором концентрация первой каталитической композиции для депарафинизации уменьшается и концентрация второй каталитической композиции для депарафинизация увеличивается (т.е. каталитической композиции на основе цеолита EU-2 и/или ZSM-48) от одной области к следующей области по всему слою катализатора.

Каталитическая система по данному изобретению может быть получена с помощью традиционных способов и традиционных средств.

В зависимости от природы необходимого линейного или нелинейного градиента концентрации может быть получено несколько дискретных смесей первой и второй каталитической композиции для депарафинизации при различных соотношениях первой и второй каталитической композиции.

Указанные смеси затем укладывают в слой катализатора для получения смеси первой и второй каталитических композиций, имеющих целевой градиент концентрации.

Любой тип реактора (например, реактор с нисходящим или восходящим потоком) может быть загружен таким образом, что сырье будет проходить через вышеупомянутый слой катализатора, содержащий смесь первого и второго катализатора депарафинизации, как это описано выше, причем градиент концентрации смеси в слое катализатора достигается таким образом, что концентрация первого катализатора депарафинизации уменьшается, а концентрация второго катализатора депарафинизации увеличивается по всему слою катализатора.

Когда, например, промышленный реактор работает при нисходящем потоке, получение каталитической системы приведет к более высоким концентрациям первой каталитической композиции для депарафинизации (то есть каталитической композиции на основе цеолита ZSM-12) вверху или верхних областях слоя катализатора, чем внизу или нижних областях слоя катализатора, которые будут иметь более высокие концентрации второй каталитической композиции для депарафинизации (то есть каталитической композиции на основе цеолита EU-2 и/или ZSM-48).

Для полноты следует отметить, что ниже каталитической системы по данному изобретению может находиться другой катализатор, например, для целей гидроочистки.

Для коммерческих установок доступны различные методики загрузки, которые часто выполняются специализированными компаниями (например, голландской компанией «Mourik»).

Каталитическая система по данному изобретению особенно подходит для использования при депарафинизации углеводородного сырья. Система может быть размещена в качестве секции депарафинизации в любой традиционной технологической линии, содержащей секцию депарафинизации углеводородного сырья.

В предпочтительном варианте реализации данного изобретения углеводородное сырье может быть предварительно обработано выше по потоку от каталитической системы, например, в отдельном защитном кожухе или в слое катализатора, для восстановления или удаления любых азот- и серосодержащих соединений и/или ароматических соединений, находящихся в нем. В альтернативном варианте, дополнительный катализатор может быть использован выше по потоку от каталитической системы по данному изобретению в том же слое реактора для предварительной обработки сырья перед контактом с указанной каталитической системой.

Каталитическая депарафинизация используется для улучшения характеристик текучести в холодном состоянии дизельного топлива и смазочных масел путем селективной гидроизомеризации/гидрокрекинга нормальных и слабо разветвленных парафинов. При депарафинизации дистиллята процесс депарафинизации снижает температуру застывания сырья предпочтительно по меньшей мере на 10 °С, более предпочтительно по меньшей мере на 20 °С. Современная каталитическая система может быть использована для процессов от депарафинизации до глубокой депарафинизации традиционного дизельного топлива (производство сорта Artic) на первом и втором этапе, в сочетании с пакетом катализатора для гидрокрекинга высокого давления или мягкого гидрокрекинга, в мягких кубовых остатках гидрокрекинга для снижения температуры застывания для хранения и транспортировки и/или для производства смазочных материалов исключительного качества. Каталитическая система по данному изобретению особенно полезна для получения базовых масел.

Соответственно, данное изобретение дополнительно относится к способу депарафинизации углеводородного сырья, включающему контактирование углеводородного сырья с каталитической системой по изобретению при повышенной температуре, предпочтительно от 200 до 450 °С и давлении от 5 х 105 до 200 х 105 Па. Более предпочтительно, температура составляет от 250 до 400 °С, предпочтительно от 275 до 375 °С. Общее давление более предпочтительно составляет от 15 х 105 до 170 х 105 Па, предпочтительно от 25 х 105 до 150 х 105 Па.

В процессе депарафинизации по данному изобретению часовая объемная скорость жидкого углеводородного сырья предпочтительно находится в диапазоне от 0,1 до 10 ч-1.

Подходящие исходные углеводородные масла для использования в способе депарафинизации по данному изобретению представляют собой смеси высококипящих углеводородов, таких как, например, фракции тяжелой нефти. Было обнаружено, что особенно подходящим является использование вакуумных дистиллятных фракций, полученных из атмосферного остатка, то есть дистиллятных фракций, полученных вакуумной дистилляцией остаточной фракции, которую, в свою очередь, получают в качестве сырья атмосферной дистилляцией сырой нефти. Интервал кипения такой фракции вакуумного дистиллята обычно находится в диапазоне от 300 до 620 °С, предпочтительно от 350 до 580 °С. Однако также могут быть применены деасфальтированные остаточные фракции нефти, включая как деасфальтированные атмосферные остатки, так и деасфальтированные вакуумные остатки. Исходное сырье, подлежащее депарафинизации, предпочтительно представляет собой базовое сырье на основе газойля или смазочного масла.

Таким образом, в одном варианте реализации изобретения сырье является парафиносодержащим сырьем, которое, как правило, кипит в диапазоне от 130 до 450 °С, предпочтительно от 150 до 390 °С. Это диапазоны кипения дизельного топлива, керосина и реактивного топлива.

В предпочтительном варианте реализаци изобретения сырье представляет собой базовое сырье для смазочного масла. Такие исходные материалы предпочтительно представляют собой парафиноподобные исходные материалы, которые кипят в интервале для смазочных масел, обычно имеющих температуру перегонки 10%, измеренную по ASTM D-2887-93, 200°C или выше, в диапазоне до 600 °C. Примерами сырья, имеющего относительно высокие количества парафинообразных соединений, являются синтетические парафинообразные рафинаты (парафиновые рафинаты Фишера-Тропша), нижние фракции гидрокрекинга (гидропарафин), то есть, фракции, имеющие конечную температуру кипения по меньшей мере 320 °С, предпочтительно по меньшей мере 360 °С и сырые парафины, полученные в результате депарафинизации гидроочищенных или очищенных растворителем восковых дистиллятов. Это сырье содержит по меньшей мере 50% мас. парафина, предпочтительно по меньшей мере 80% мас. и более предпочтительно по меньшей мере % 90 мас. Содержание парафина представляет собой содержание соединений, которые являются пластичными при температуре окружающей среды и плавятся при температуре выше 45 °C, образуя жидкость с низкой вязкостью. Количество парафина можно определить методом ASTM D3235.

Если сырье содержит значительные количества серосодержащих и/или азотсодержащих загрязнений, например, с содержанием серы до 3% мас. и азотом до 1% мас., может быть целесообразно подвергнуть это сырье этапу гидродесульфурации и гидроденитрогенизации перед процессом каталитической депарафинизации с помощью каталитической системы по данному изобретению.

Способ по данному изобретению можно использовать для приготовления базовых смазочных масел, имеющих индексы вязкости (VI) выше 120 и особенно выше 135.

Кроме того, сырье может быть подвергнуто гидроочистке и/или гидрокрекингу перед депарафинизацией. Гидроочистка обычно включает контактирование сырья с катализатором гидроочистки при температуре до 500 °С, более предпочтительно от 250 до 500 °С и парциальном давлении водорода от 10 х 105 до 200 х 105 Па, более предпочтительно от 30 х 105 до 130 х 105 Па. Гидрокрекинг, как правило, включает контактирование сырья с катализатором гидрокрекинга при парциальном давлении водорода (на входе в реактор) в диапазоне от 3 х 106 до 2,9 х 107 Па, более предпочтительно от 8 х 106 до 1,75 х 107 Па и соотношении газообразного водорода к исходному сырью (общий расход газа) в диапазоне от 100 до 5000 нл/кг, но предпочтительно в диапазоне от 200 до 3000 нл/кг.

Краткое описание графических материалов

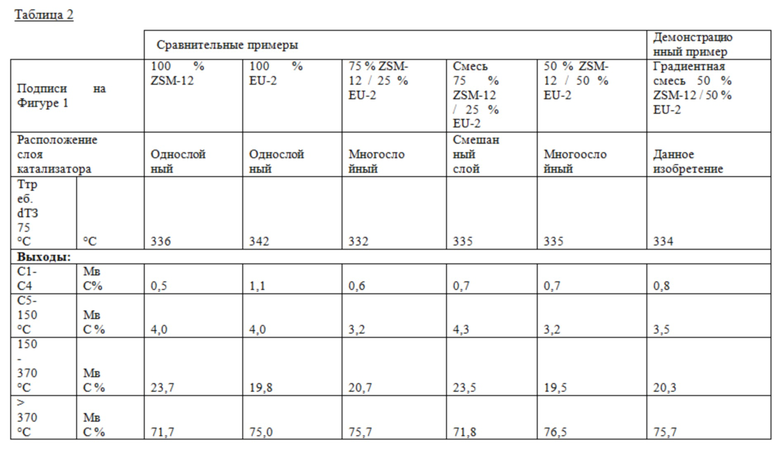

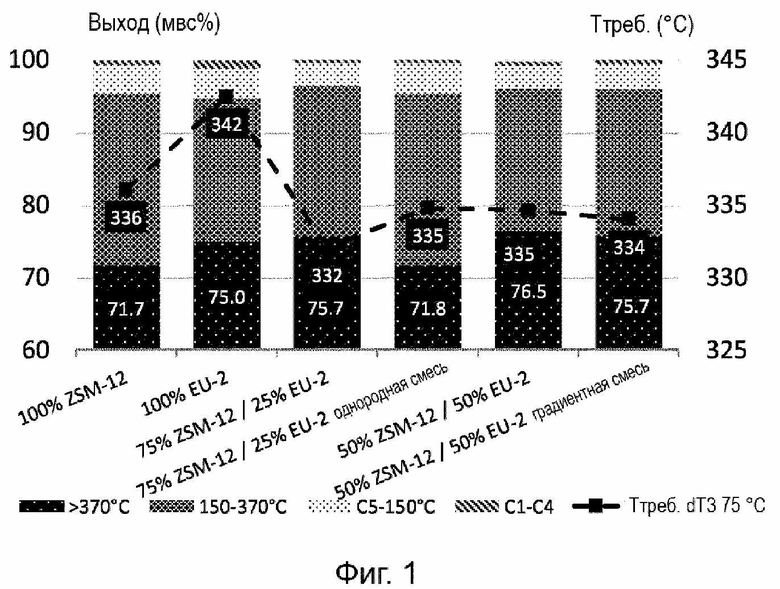

На Фигуре 1 изображены эксплуатационные характеристики исследованных каталитических систем.

В дальнейшем способ по изобретению будет проиллюстрирован следующими неограничивающими примерами.

ПРИМЕРЫ

Пример 1. Композиция ZSM-12

Экструдируемую массу получали путем объединения цеолита ZSM-12, имеющего КАС 90, от Zeolyst International, с аморфным диоксидом кремния, аммиаком и водой. Массу экструдировали для получения экструдатов, имеющих форму цилиндра и средний диаметр 1,6 мм. Эти экструдаты были высушены и прокалены с получением белых экструдатов.

Экструдаты обрабатывали без перемешивания при температуре 90 °С в течение 5 часов водным раствором гексафторсиликата аммония (ГСА). Массовое отношение раствора к экструдатам составляло 5:1. Затем экструдаты отделяли от раствора, промывали деионизированной водой, сушили и прокаливали.

После этого, 0,7% мас/мас платины вводили в композицию путем пропитки объема пор в течение примерно 10 минут водным раствором, содержащим тетрамин нитрат платины (Pt(NH3)4(NO3)2) (3,37% мас/мас Pt).

Пропитанную композицию не промывали, но выдерживали в течение 1,5 часов на вальцовом слое, сушили и прокаливали. Затем катализатор охлаждали до комнатной температуры.

Пример 2. Композиция EU-2 (ZSM-48)

Цеолит EU-2 (ZSM-48), имеющий КАС 110, был получен, как это описано в патенте США 4741891 А. Экструдируемую массу получали путем объединения EU-2 с аморфным диоксидом кремния, аммиаком и водой. Массу экструдировали для получения экструдатов, имеющих форму цилиндра и средний диаметр 1,6 мм. Эти экструдаты были высушены и прокалены с получением белых экструдатов.

Экструдаты обрабатывали без перемешивания при температуре 90 °С в течение 5 часов водным раствором гексафторсиликата аммония (ГСА). Массовое отношение раствора к экструдатам составляло 5:1. Затем экструдаты отделяли от раствора, промывали деионизированной водой, сушили и прокаливали.

После этого, 0,7% мас/мас платины вводили в композицию путем пропитки объема пор в течение около 10 минут водным раствором, содержащим тетрамин нитрат платины (Pt(NH3)4(NO3)2) (3,3% мас/мас Pt).

Пропитанную композицию не промывали, но выдерживали в течение 1,5 часов на вальцовом слое, сушили и прокаливали. Затем катализатор охлаждали до комнатной температуры.

Пример 3. Испытание эксплуатационных характеристик сравнительных однослойных и многослойных каталитических систем

Катализаторы Примеров 1 и 2 высушивали при 250 °С в течение 3 часов.

Затем каждый из катализаторов смешивали с достаточным количеством инертного материала (например, SiC), чтобы обеспечить надлежащие условия пробкового потока, и загружали в однотрубный испытательный реактор с режимом нисходящего потока («однослойные» сравнительные примеры).

Для получения «многослойных» сравнительных примеров катализаторы (смешанные с достаточным количеством инертного материала) загружали друг на друга в однотрубный испытательный реактор с режимом нисходящего потока.

Всего было получено два «многослойных» сравнительных примера:

(a) 25% «ZSM-12» / 75% «EU-2»;

(b) 50% «ZSM-12» / 50% «EU-2»,

где «EU-2» относится к катализатору Примера 2, а «ZSM-12» относится к катализатору Примера 1.

Так, например, 25% «ZSM-12» / 75% «EU-2» означает: 25% общего объема катализатора депарафинизации занимает катализатор с ZSM-12, расположенным в верхней части слоя, а 75% общего объема катализатора депарафинизации занимает катализатор с EU-2, расположеным в нижней части слоя.

Впоследствии было приложено парциальное давление водорода в 140 бар, и затем температура была повышена от комнатной температуры до 125°C со скоростью 20 °C/ч и поддерживалась такой в течение двух часов. Температуру дополнительно повышали до 300°C со скоростью 50 °C/ч и поддерживали в течение 8 часов, чтобы обеспечить надлежащее восстановление металлической фазы. Реактор охлаждали до 200 °С и затем подавали сырье из Таблицы 1. После прорыва сырьем температуру повышали до 250°C в течение 4 часов и поддерживали такой в течение ночи.

Сырье из Таблицы 1 подавали с объемной часовой скоростью 1,2 кг*л-1*ч-1.

Таблица 1

10% мас. извлечения

358

Характеристики отдельных катализаторов ZSM-12 и EU-2 и пакетов катализаторов ZSM-12/EU-2 оценивали при температурах в диапазоне от 330°C до 350 °C.

[Способ: эксплуатационные характеристики каждого слоя катализатора оценивали при температурах в диапазоне от 330 °С до 350 °С. Эксплуатационные характеристики слоев катализатора оценивали при улучшении температуры застывания на 75 °C, что означает, что продукт имеет температуру застывания, которая на 75°C ниже, чем температура застывания исходного сырья. Температуру застывания измеряют в соответствии с ASTM D97. Сырье из Таблицы 1 подавали с массовой часовой объемной скоростью 1,2 кг*л-1*ч-1].

Эксплуатацонные характеристики отдельных катализаторов и пакетов катализаторов изображены на Фигуре 1.

На этой Фигуре выражение «мвс%» представляет собой % мас. в сырье. «C1-C4» обозначает количество продукта, содержащего 1, 2, 3 или 4 атома углерода. «C5-150 °C» обозначает количество углеводородного продукта с количеством атомов углерода 5 и до продуктов, которые имеют температуру кипения 150 °C. «150-370 °С» обозначает количество продукта, температура кипения которого находится в диапазоне от 150 до 370 °С. «> 370 °C» обозначает количество продукта, которое имеет температуру кипения, измеренную с помощью ASTM D2887-93, 370°C или выше. «Tтреб. dТЗ 75 °C» обозначает требуемую температуру реактора для достижения улучшения температуры застывания (ТЗ) на 75 °C.

В таблице 2 приведены результаты с их числовыми значениями.

Пример 4. Испытание эксплуатационных характеристик сравнительной каталитической системы со смешанным слоем

Катализаторы Примеров 1 и 2 высушивали при 250 °С в течение 3 часов. Затем готовили смесь из 75% катализатора на основе ZSM-12 и 25% катализатора на основе EU-2 (ZSM-48). Затем каталитическую смесь ZSM-12/EU-2 (ZSM-48) смешивали с инертным материалом SiC с размером 0,1 мм в соотношении 1:1 об/об для обеспечения надлежащих условий пробкового потока, и осторожно загружали в однотрубный испытательный реактор с режимом нисходящего потока. Это проходило так же, как в Примере 3, в котором катализаторы были загружены сверху друг на друга. Общий объем катализатора составил 20 мл. После этого было приложено парциальное давление водорада в 140 бар, а затем температура была повышена от комнатной температуры до 125°C со скоростью 20 °C/ч и поддерживалась такой в течение двух часов. Температуру дополнительно повышали до 300°C со скоростью 50 °C/ч и поддерживали в течение 8 часов, чтобы обеспечить надлежащее восстановление металлической фазы. Реактор охлаждали до 200 °С и затем подавали сырье из Таблицы 1. После прорыва сырьем температура увеличивали до 250°C в течение 4 часов и поддерживали такой в течение ночи.

Эксплуатационные характеристики слоя катализатора оценивали согласно способу, описанному в Примере 3.

Эксплуатационные характеристики смешанного слоя катализатора изображены на Фиг.1. Для объяснения чисел и сокращений на Фигуре см. Пример 3.

В таблице 2 приведены результаты с их числовыми значениями.

Пример 5. Испытание эксплуатационных характеристик каталитической системы в соответствии с данным изобретением

Катализаторы, полученные в соответствии с Примерами 1 и 2, были высушены при 250 °С в течение 3 часов.

Многослойная система была получена с использованием в верхнем слое физической смеси 40% от общего количества катализатора «ZSM-12» и 10% от общего количества катализатора «EU-2», и в нижнем слое - физической смеси 10% от общего количества катализатора «ZSM-12» и 40% от общего количества катализатора «EU-2». То есть верхний слой представлял собой смесь 80:20 катализатора «ZSM-12»:катализатора «EU-2», а нижний слой представлял собой смесь 20:80 катализатора «ZSM-12»:катализатора «EU-2», и общее объемное соотношение в катализаторе составляло 50:50.

Общий объем катализатора составил 20 мл. После этого прикладывали парциальное давление водорода в 140 бар, а затем температура была повышена от комнатной температуры до 125°C со скоростью 20 °C/ч и поддерживалась такой в течение двух часов. Температуру дополнительно повышали до 300°C со скоростью 50 °C/ч и поддерживали такой в течение 8 часов для обеспечения надлежащего восстановления металлической фазы. Реактор охлаждали до 200 °С и затем подавали сырье из Таблицы 1. После прорыва сырьем температуру повышали до 250°C через 4 часа и поддерживали такой в течение ночи.

Эксплуатационные характеристики слоя катализатора оценивали в соответствии со способом, описанным в Примере 3.

Эксплуатационные характеристики слоя катализатора изображены на Фигуре 1. Для объяснения чисел и сокращений на Фигуре см. Пример 3.

В Таблице 2 приведены результаты с их числовыми значениями.

Вывод

Из данных эксплуатационных характеристик из Примеров можно сделать вывод, что каталитическая система (то есть градиентная смешанная система) по данному изобретению проявляет повышенную активность и дает улучшенный выход базового масла не только по сравнению с каталитической системой, содержащей только катализатор на основе EU-2, но также по сравнению со смесью катализаторов ZSM-12 и EU-2.

Кроме того, каталитическая система по данному изобретению демонстрирует улучшенный выход базового масла по сравнению с каталитической системой, содержащей только катализатор на основе ZSM-12, тогда как активность очень хорошо сопоставима или даже лучше, чем у каталитической системы, содержащей только катализатор на основе ZSM-12.

Выход базового масла с помощью каталитической системы по данному изобретению является идентичным, если сравнивать с многослойной каталитической системой, содержащей катализатор на основе ZSM-12 в верхней части слоя и катализатор на основе EU-2 в нижней части слоя, и активность каталитической системы по данному изобретению также немного выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ДЕПАРАФИНИЗАЦИИ | 2017 |

|

RU2768876C2 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ЦЕОЛИТА EU-2 С ДИОКСИДТИТАНОВЫМ СВЯЗУЮЩИМ И СПОСОБ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ ТАКОЙ КОМПОЗИЦИИ | 2013 |

|

RU2625792C2 |

| КОМПОЗИЦИЯ ДЛЯ КАТАЛИЗАТОРА КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2011 |

|

RU2581043C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФРАКЦИИ ГАЗОЙЛЯ И ОСТАТОЧНОГО БАЗОВОГО МАСЛА | 2013 |

|

RU2662825C2 |

| КОМПОЗИЦИЯ КАТАЛИЗАТОРА КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2011 |

|

RU2596187C2 |

| КАТАЛИЗАТОРЫ ГИДРИРОВАНИЯ СО СВЯЗУЮЩИМИ, ИМЕЮЩИМИ НИЗКУЮ ПЛОЩАДЬ ПОВЕРХНОСТИ | 2008 |

|

RU2480279C2 |

| СПОСОБ ГИДРООБРАБОТКИ В КИСЛОЙ СРЕДЕ ДЛЯ ПРОИЗВОДСТВА ДИЗЕЛЬНОГО ТОПЛИВА | 2009 |

|

RU2509142C2 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ ДЕПАРАФИНИЗАЦИИ И КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2235115C2 |

| КАТАЛИЗАТОР ГИДРОИЗОМЕРИЗАЦИИ | 2018 |

|

RU2780344C2 |

| СПОСОБ ГИДРООЧИСТКИ И ДЕПАРАФИНИЗАЦИИ | 2013 |

|

RU2662438C2 |

Настоящее изобретение относится к каталитической системе для депарафинизации углеводородного сырья. Каталитическая система содержит смесь первой каталитической композиции для депарафинизации и второй каталитической композиции для депарафинизации, причем первая каталитическая композиция для депарафинизации представляет собой каталитическую композицию на основе цеолита ZSM-12, а вторая каталитическая композиция для депарафинизации представляет собой каталитическую композицию на основе цеолита EU-2 и/или ZSM-48, и в которой градиент концентрации смеси достигается в пределах одного слоя катализатора таким образом, что концентрация первой каталитической композиции для депарафинизации уменьшается, а концентрация второй каталитической композиции для депарафинизации увеличивается по всему слою катализатора. Изобретение также относится к способу депарафинизации углеводородного сырья, включающему контактирование углеводородного сырья с указанной каталитической системой. Технический результат - улучшение эксплуатационных характеристик катализатора депарафинизации с точки зрения повышенной селективности и высокой активности катализатора и улучшение выхода базового масла. 2 н. и 8 з.п. ф-лы, 1 ил., 2 табл., 5 пр.

1. Каталитическая система для депарафинизации углеводородного сырья, содержащая смесь первой каталитической композиции для депарафинизации и второй каталитической композиции для депарафинизации, отличающаяся тем, что первая каталитическая композиция для депарафинизации представляет собой каталитическую композицию на основе цеолита ZSM-12, а вторая каталитическая композиция для депарафинизации представляет собой каталитическую композицию на основе цеолита EU-2 и/или ZSM-48, и в которой градиент концентрации смеси достигается в пределах одного слоя катализатора таким образом, что концентрация первой каталитической композиции для депарафинизации уменьшается, а концентрация второй каталитической композиции для депарафинизации увеличивается по всему слою катализатора.

2. Каталитическая система по п. 1, отличающаяся тем, что слой катализатора содержит две или более отдельных областей в многослойной конфигурации, причем каждая область содержит смесь первой и второй каталитических композиций для депарафинизации, так что эти области вместе дают градиент уменьшения концентрации первой каталитической композиции для депарафинизации и увеличения концентрации второй каталитической композиции для депарафинизации ступенчатым, нелинейным образом от одной области к следующей области по всему слою катализатора.

3. Каталитическая система по п. 1 или 2, отличающаяся тем, что указанный цеолит ZSM-12 находится в указанной первой каталитической композиции для депарафинизации в количестве по меньшей мере 10% мас. и не более 70% мас., и указанная первая каталитическая композиция для депарафинизации дополнительно содержит связующее в количестве по меньшей мере 30% мас. и не более 90% мас. от массы сухого вещества указанной первой композиции для депарафинизации.

4. Каталитическая система по любому из пп. 1-3, отличающаяся тем, что указанный цеолит EU-2 и/или ZSM-48 находится в указанной второй каталитической композиции для депарафинизации в количестве по меньшей мере 15% мас. и не более 70% мас., и указанная вторая каталитическая композиция для депарафинизации дополнительно содержит связующее в количестве по меньшей мере 30% мас. и не более 85% мас. от массы сухого вещества указанной второй композиции для депарафинизации.

5. Каталитическая система по любому из пп. 1-4, отличающаяся тем, что каждая из первой каталитической композиции для депарафинизации и второй каталитической композиции для депарафинизации содержит компонент благородного металла.

6. Каталитическая система по любому из пп. 1-5, отличающаяся тем, что цеолит ZSM-12 имеет молярное соотношение диоксида кремния к оксиду алюминия по меньшей мере 50:1 и не более 250:1.

7. Каталитическая система по любому из пп. 1-6, отличающаяся тем, что цеолит EU-2 и/или ZSM-48 имеет молярное отношение диоксида кремния к оксиду алюминия по меньшей мере 60:1 и не более 300:1.

8. Способ депарафинизации углеводородного сырья, включающий контактирование углеводородного сырья с каталитической системой по любому из пп. 1-7.

9. Способ по п. 8, отличающийся тем, что указанный способ осуществляется при температуре от 200 до 450 °С и давлении от 5 × 105 до 200 × 105 Па.

10. Способ по п. 8 или 9, отличающийся тем, что сырье представляет собой парафиносодержащее сырье, которое кипит в диапазоне температур смазочного масла, с точкой перегонки 10% при 200 °C или выше, как измерено по ASTM D-2887-93.

| US 20100075831 A1, 25.03.2010 | |||

| US 4599162 A, 08.07.1986 | |||

| US 20170306251 A1, 26.10.2017 | |||

| WO 2017097880 A1, 15.06.2017 | |||

| СПОСОБ ДЕПАРАФИНИЗАЦИИ И КАТАЛИЗАТОР ДЛЯ ЕЕ ПРОВЕДЕНИЯ | 2009 |

|

RU2501843C2 |

| КОМПОЗИЦИЯ ДЛЯ КАТАЛИЗАТОРА КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2011 |

|

RU2581043C2 |

| Твёрдые катализаторы, их структура, состав и каталитическая активность: Монография, И.М | |||

| Колесников, Г.И | |||

| Вяхирев, М.Ю | |||

| Кильянов, В.А | |||

| Винокуров, С.И | |||

| Колесников - М.: ГУП | |||

Авторы

Даты

2023-06-21—Публикация

2019-04-05—Подача