Основание для создания изобретения

Настоящее изобретение относится в целом к области высоковольтной техники, к силовым полупроводниковым устройствам и, в частности, к способу и устройству для одностадийного двустороннего нанесения слоя электрической пассивации на полупроводниковые пластины для силовых полупроводниковых устройств.

Как правило, биполярные силовые полупроводниковые устройства, такие как диоды, тиристоры, тиристоры с коммутируемым затвором (GTO) и запираемые тиристоры (GCT), изготовляют из кремниевых пластин. После того как кремниевые пластины подвергнуты различным процессам - имплантации, диффузии, фотолитографии и металлизации, их разрезают на круглые диски и на высоковольтном запирающем p-n переходе(ах) шлифуют отрицательный или положительный скос. Эти скосы обычно необходимо защищать слоем электрической пассивации. Одним из обычно используемых пассивирующих материалов является аморфный гидрогенизированный углерод (a-C:H, называемый также алмазоподобным углеродом), который обычно наносят с помощью метода плазмохимического осаждения из паровой фазы (PECVD) внутри плазменного реактора с параллельными пластинами, но который может также в общем наноситься в PECVD-реакторах с другой геометрией, либо с помощью ионного пучка, напыления, катодной дуги, нанесения с помощью импульсного лазера или химического осаждения из паровой фазы низкого давления.

Упрощенная картина обычного процесса PECVD показана на фиг.1. Кремниевая пластина находится в контакте со вторым, нижним электродом внутри реакционной камеры через держатель подложки. Углеводородный газ - исходный реагент (например, метан, ацетилен) поступает в реакционную камеру плазменного реактора через отверстия в первом верхнем электроде, ионизуется радиочастотным излучением и образует объемную плазму. Краевой плазменный слой представляет собой пространство, в котором ионы плазмы ускоряются в направлении подложки и держателя подложки за счет напряжения смещения постоянного тока между двумя электродами.

В обычном процессе кремниевые пластины помещают в углубление в алюминиевом держателе подложки, как это изображено на фиг.1. Этот держатель подложки не только выполняет роль механического держателя для кремниевых пластин (подложки), но при этом еще обеспечивает тепловой и электрический контакт диска с принудительно охлаждаемым вторым (нижним) электродом в реакционной камере. Скос на кремниевой пластине, обращенный в сторону первого (верхнего) электрода подвергается воздействию плазмы с осаждением a-C:H-покрытия, в то время как остальная верхняя поверхность кремниевой пластины покрыта алюминиевой маской. Принудительное охлаждение кремниевой пластины во время процесса нанесения покрытия является необходимым, чтобы избежать образования пассивирующих слоев с неудовлетворительными электрическими свойствами. Термическое разложение a-C:H описано у J. Robertson “Diamond-like amorphous carbon” (Алмазоподобный аморфный углерод), Materials Science and Engineering: R: Reports 37, (2002) 129.

Кремниевые пластины с двумя высоковольтными запирающими p-n-переходами (например, тиристор) могут иметь по одному отрицательному скосу, выполненному на каждой из противолежащих сторон. С помощью описанного выше способа за одну стадию процесса покрытие a-C:H наносится только на верхний скос. В результате, необходимо ручное переворачивание кремниевой пластины и вторая стадия процесса нанесения a-C:H-покрытия. Поскольку скос, покрываемый на второй стадии процесса, во время первой стадии процесса помещен в углубление и обращен вниз в незащищенном и очень уязвимом состоянии, существует большой риск того, что скос окажется загрязненным, результатом чего станет ухудшение запирающей функции.

Раскрытие изобретения

Задачей, на решение которой направлено изобретение, является создание способа и устройства для двухстороннего нанесения покрытия в качестве слоя электрической пассивации, такого как однородный a-C:H-слой, на обеих сторонах пластины. Дополнительной задачей является усовершенствование существующего устройства для нанесения покрытия, чтобы обеспечить возможность проведения такого процесса нанесения слоя электрической пассивации на полупроводниковую пластину.

Задачи решаются способом, основанным на плазмохимическом осаждении из паровой фазы (PECVP), в сочетании с усовершенствованным устройством для фиксации подложки. Согласно изобретению способ двухстороннего осаждения слоя покрытия из аморфного гидрогенизированного углерода на поверхность кремниевой пластины включает использование кремниевой пластины, содержащей первую большую сторону с первым скосом по кромке первой большой стороны и вторую большую сторону с центральным участком и вторым скосом по кромке второй большой стороны, окружающей центральный участок, причем вторая большая сторона противоположна первой большой стороне, помещение кремниевой пластины на опору для подложки держателя подложки, причем опору для подложки выполняют с возможностью обеспечения контакта лишь центрального участка второй большой стороны пластины с опорой для подложки; при этом помещают держатель подложки с пластиной в реакционную камеру плазменного реактора, в которой на первый и второй скосы одновременно воздействуют плазмой, для получения осажденного слоя из аморфного гидрогенизированного углерода.

Благодаря приподнятой опоре для подложки на обе противолежащие стороны кремниевой пластины воздействует плазма и, следовательно, они покрываются пассивирующим слоем. Пассивирующий слой пластины обеспечивает электрическую неактивность участка, покрытого пассивирующим слоем (пассивирующий слой согласно изобретению не является полностью электрически неактивным, частично он является проводящим).

Вторым объектом изобретения является держатель подложки для поддержки кремниевой пластины при двухстороннем осаждении слоя покрытия из аморфного гидрогенизированного углерода на поверхность кремниевой пластины в камере плазменного реактора; держатель содержит опору для подложки для поддержки кремниевой пластины, содержащей первую большую сторону с первым скосом по кромке первой большой стороны и вторую большую сторону с центральным участком и вторым скосом по кромке второй большой стороны, окружающей центральный участок, при этом вторая большая сторона расположена противоположно первой большой стороне, причем опора для подложки выполнена с возможностью размещения на ней пластины таким образом, что в контакте с опорой для подложки находится лишь центральный участок второй большой стороны пластины.

Еще одним объектом изобретения является устройство для двухстороннего осаждения слоя покрытия из аморфного гидрогенизированного углерода на поверхность кремниевой пластины, содержащее два параллельных плоских электрода внутри реакционной камеры плазменного реактора, вышеуказанный держатель подложки по меньшей мере для одной пластины, помещенной на опору для подложки, причем держатель подложки размещен на одном из электродов.

Технический результат, достигаемый при осуществлении изобретений, заключается в получении пассивирующего слоя на двух сторонах пластины в одностадийном процессе нанесения покрытия.

Чтобы избежать ухудшения теплопереноса, что может иметь место из-за увеличенного расстояния между кремниевой пластиной, расположенной на приподнятой опоре для подложки держателя подложки, и принудительно охлаждаемым нижним электродом, в изобретении предлагается также сочетание новой конструкции держателя подложки с улучшенным механизмом охлаждения кремниевой пластины. Это обеспечивает достаточное рассеяние тепла, что является принципиально важным для процесса нанесения покрытия, так как при температурах подложки выше примерно 200°С возможно осаждение большего количества графитоподобных углеродных слоев с неудовлетворительными электрическими свойствами.

В описанном изобретении подчеркивается значимость пьедисталоподобного держателя подложки, заменившего углубление. В этом случае воздействию плазмы подвергаются обе стороны кремниевой пластины. Тем не менее равномерное нанесение покрытия не является простым, особенно для нижнего скоса, который примыкает к нижнему электроду. Поскольку для нанесения равномерных a-C:H слоев необходимо равномерное распределение скорости потока плазмы и однородное электрическое поле, то грибовидная конструкция приподнятых опор для подложки (например, вогнутые, имеющие форму перевернутого усеченного конуса и т.д.) выглядит более предпочтительно по сравнению с чисто цилиндрическими конструкциями.

Краткое описание чертежей

Более полное понимание изобретения можно получить при знакомстве с приведенным ниже детальным описанием в сочетании с сопровождающими его чертежами, из которых:

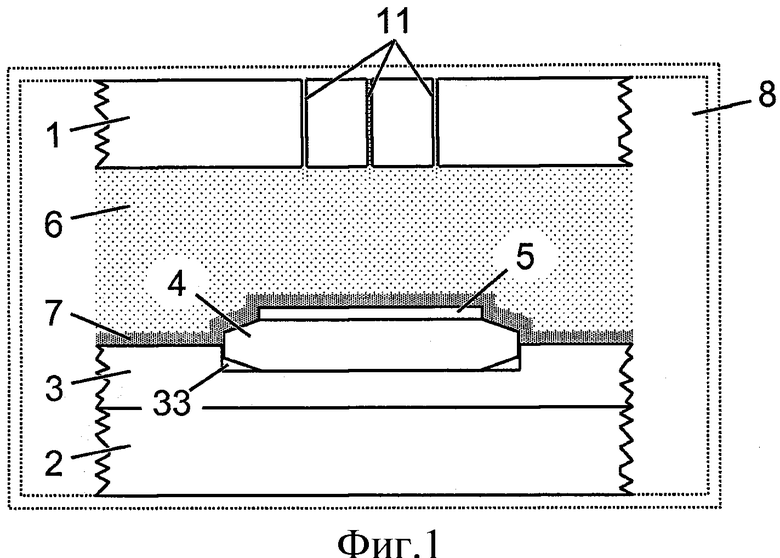

фиг.1 - схематическое представление сборки с кремниевой пластиной внутри реактора с параллельными пластинами в процессе одностороннего нанесения покрытия существующего уровня техники;

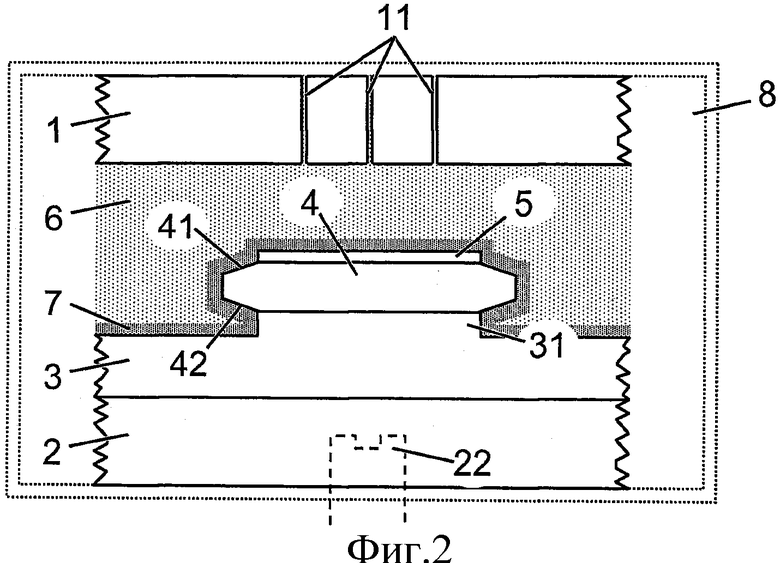

фиг.2 - схематическое представление сборки с кремниевой пластиной на приподнятой опоре для подложки согласно изобретению внутри реактора с параллельными пластинами;

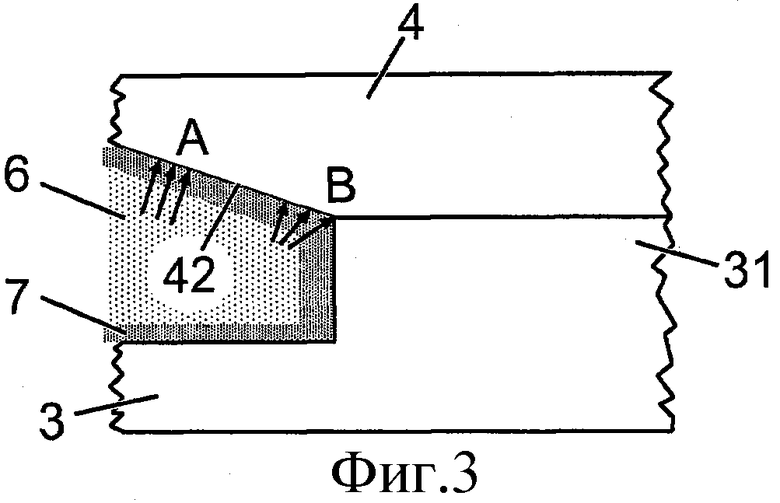

фиг.3 - более детализированная сборка с фиг.2 с первым вариантом осуществления (цилиндрическим) приподнятой опоры для подложки согласно изобретению;

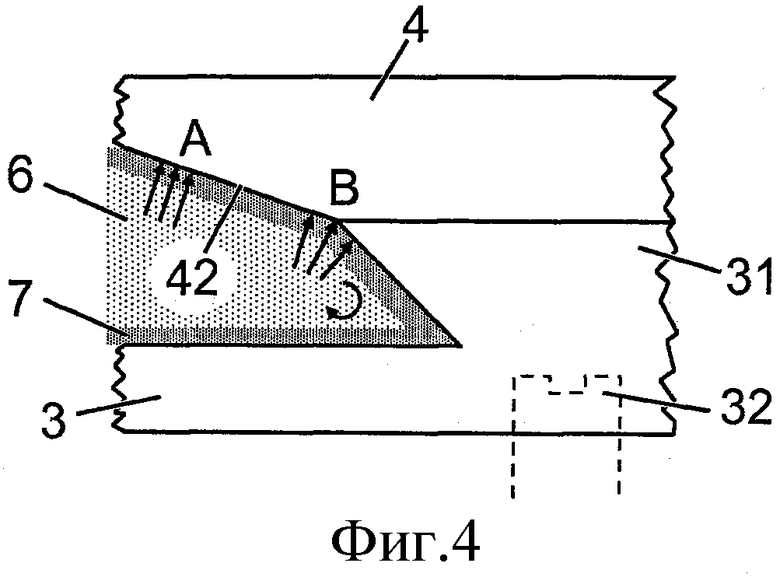

фиг.4 - более детализированная сборка с фиг.2 со вторым вариантом осуществления (усеченным конусом) приподнятой опоры для подложки согласно изобретению; и

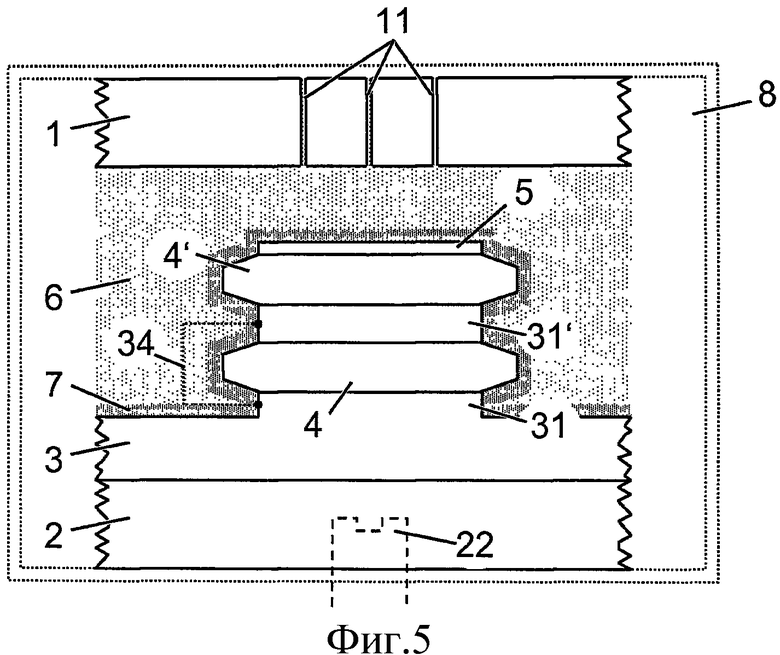

фиг.5 - схематическое представление сборки с уложенными стопкой кремниевыми пластинами на приподнятых опорах для подложки согласно изобретению внутри реактора с параллельными пластинами.

Описание предпочтительных вариантов осуществления

На фиг.1 дается схематическое изображение реактора с параллельными пластинами, используемого в PECVD-процессе существующего уровня техники с парой параллельных пластинчатых электродов 1 и 2, реакционной камерой 8, объемной плазмой 6, краевым плазменным слоем 7, кремниевой пластиной 4, маской 5 и держатель 3 подложки с углублением 33. В качестве способа активации с целью обеспечения a-C:H-нанесения на кремниевую пластину используется энергия электронов (плазма). Углеводородный газ - исходный реагент (например, метан, ацетилен) поступает в реакционную камеру 8 через отверстия 11 в верхнем электроде 1. Он ионизуется под действием радиочастот и образует объемную плазму 6. Краевой плазменный слой 7 представляет собой пространство в реакционной камере 8, в котором ионы плазмы приобретают ускорение в направлении кремниевой пластины или держатель подложки за счет напряжения смещения постоянного тока, которое прилагается между двумя электродами 1 и 2. Подложка, которой является кремниевая пластина 4, помещается в углубление 33 на держателе 3 подложки. Этот держатель 3 подложки не только выполняет роль механического держателя подложки, но при этом еще обеспечивает тепловой и электрический контакты между кремниевой пластиной и нижним электродом 2 в реакционной камере 8 плазменного реактора. Один из скосов на кремниевой пластине, который должен быть пассивирован, обращен в сторону верхнего электрода 1. Этот скос подвергается воздействию обеспечивающей образование a-C:H-покрытия плазмы 6 и/или 7. Участки на верхней поверхности кремниевой пластины, которые не предназначены для пассивации, покрываются маской 5. В существующем способе в течение одной стадии процесса a-C:H-покрытие образуется только на верхнем скосе. В результате этого для кремниевой пластины с двумя высоковольтными запирающими p-n-переходами, имеющей по одному скосу на каждой из противолежащих сторон (например, тиристоре), необходимы применение ручного переворачивания кремниевой пластины и вторая стадия нанесения a-C:H-покрытия. Как уже отмечалось выше, скос, покрываемый на второй стадии процесса, во время первой стадии процесса обращен вниз и помещен в углубление 33 (в незащищенном и, следовательно, очень уязвимом состоянии), вследствие чего существует большой риск его загрязнения и, соответственно, ухудшения запирающего действия.

На фиг.2 представлен схематический чертеж усовершенствованного варианта реактора с параллельными пластинами, используемого в одностадийном двухстороннем PECVD-способе изобретения. Это устройство отличается от устройства, используемого на фиг.1, тем, что в нем использован заново разработанный держатель 3 подложки. Эта пластина преимущественно выполнена из электро- и теплопроводящего материала, такого как алюминий или какой-либо другой металл. Чтобы устранить ограничение, касающееся одностороннего нанесения a-C:H-покрытия, кремниевую пластину (подложку) в этом случае не помещают внутрь углубления в держателе 3 подложки. Вместо этого кремниевую пластину помещают наверх «грибовидного», или «пьедесталоподобного» выступа, называемого в заявке приподнятой опорой 31 для подложки. Пластина помещается на приподнятую опору 31 для подложки с контактной поверхностью, имеющей такую структуру, при которой вторая лицевая сторона пластины находится в контакте с приподнятой опорой 31 для подложки, а вторые скосы остаются без покрытия и охватываются или заключены в держатель 31 подложки.

Указанная приподнятая опора 31 для подложки расположена сверху держателя 3 подложки, будучи либо частью держателя 3 подложки, либо, возможно, выполненной в виде отдельной детали. Этот держатель подложки не только выполняет роль механического держателя для кремниевой пластины, но при этом еще обеспечивает тепловой и электрический контакты между кремниевой пластиной и нижним электродом 2 в реакционной камере 8. В результате подъема положения кремниевой пластины, поток плазмы, который как и ранее создается из газов - исходных элементов, поступающих в реакционную камеру 8 через состоящий из параллельных пластин электрод 1, теперь уже не ограничен верхними скосами 41 на кремниевой пластине-подложке. Нанесение a-C:H-покрытия проходит одновременно на верхних скосах 41 и на нижних скосах 42 кремниевой пластины. Не предназначенные для нанесения покрытия участки верхней поверхности кремниевой пластины, как и ранее, закрывают маской 5. Чтобы опосредованным образом ограничить температуру кремниевой пластины до уровня ниже 200°C, нижний электрод 2 подвергается принудительному охлаждению, например с помощью устройства 22 водяного охлаждения, работающего при температуре примерно 15-20°C.

На фиг.3 представлен более детализированный вид первого варианта осуществления предлагаемой в изобретении «пьедесталоподобной» приподнятой опоры 31 для подложки держателя 3 подложки с помещенной сверху нее пластиной, например кремниевой пластиной. Ионы из объемной плазмы 6 приобретает ускорение в направлении к кремниевой пластине 4 в краевом слое 7 плазмы вблизи поверхностей, которые электрически соединены с нижним электродом 2. Равномерное нанесение a-C:H-покрытия на кремниевую пластину 4 в разных областях A и B весьма непросто, особенно для нижнего скоса на кремниевой пластине. Причиной этого является то, что для нанесения равномерных a-C:H слоев необходимы равномерно распределенные скорости потоков плазмы и однородные электрические поля. Однако за исключением случая экстремально малой толщины краевого слоя плазмы плотность потока плазмы, так же как и ускоряющее электрическое поле, могут быть различными для областей A и B, результатом чего становится несколько неоднородное нанесение в этих областях a-C:H-покрытия. Такие неоднородности могут до известной степени быть скомпенсированы небольшой корректировкой параметров процесса, так как толщина краевого слоя плазмы определяется корнем квадратным из напряжения смещения постоянного тока, которое может быть снижено до минимума равного приблизительно 500 B. Минимальное напряжение смещения постоянного тока для некоторых реакторов может отличаться, так как оно зависит от множества разных параметров.

На фиг.4 представлен более детализированный вид второго варианта осуществления держателя 3 подложки согласно изобретению, в частности приподнятая опора 31 для подложки. Вместо использования простого цилиндрического выступа в качестве приподнятой опоры 31 для подложки держателя 3 подложки дополнительный кольцевой вырез у основания делает поперечное сечение приподнятой опоры 31 для подложки вогнутым. С учетом этот типа геометрического профиля такие приподнятые опоры для подложки получили название «грибовидных». Возможные геометрические (грибовидные) профили вырезов не ограничиваются прямыми линиями. В принципе может быть использован любой геометрический профиль приподнятой опорой 31 для подложки, например вогнутый, имеющий форму перевернутого усеченного конуса и т.д., при условии, что скорости потоков плазмы достаточно высоки и электрические/магнитные поля на нижних скосах кремниевой пластины таковы, что они обеспечивают как можно более равномерную скорость нанесения покрытия. В этих случаях облегчается равномерное нанесение a-C:H-покрытий на кремниевую пластину 4 для разных областей A и B. Оставшиеся возможные неоднородности могут быть как и ранее скомпенсированы небольшой корректировкой параметров процесса, так как толщина краевого слоя плазмы определяется корнем квадратным из напряжения смещения постоянного тока, которое может быть снижено до минимума равного приблизительно 500 B. Улучшенное и более непосредственное охлаждение кремниевой пластины может при желании быть достигнуто принудительным охлаждением с помощью охладительного устройства 32, расположенного в или рядом с держателем 3 подложки или рядом с приподнятой опорой 31 для подложки держателя подложки. В качестве охладительного устройства может быть использовано водяное охлаждение, работающее, например, при температуре примерно 15-20°C. Такая оптимизированная стратегия охлаждения in situ в сочетании с возможной операцией предварительного охлаждения кремниевой пластины и/или держателя подложки приводит к тому, что максимальная температура процесса ниже 200°C. Чтобы еще больше снизить температуру кремниевой пластины в процессе нанесения покрытия, в маску, которая закрывает верхнюю поверхность кремниевой пластины, могут быть помещены средства охлаждения. Как уже отмечалось выше, для процесса нанесения покрытия принципиально важно удовлетворительное рассеяние тепла, так как температуры кремниевой пластины выше 200°C могут приводить к осаждению графитоподобных углеродных слоев с неудовлетворительными электрическими свойствами.

Чтобы нужным образом выровнять, т.е. выровнять концентрически, кремниевую пластину 4 и приподнятую опору 31 для подложки держателя 3 подложки, перед помещением сборки в реакционную камеру плазменного реактора, могут быть использованы выравнивающие или центрирующие средства.

При желании, как схематически показано на фиг.5, наверху одной кремниевой пластины 4, находящейся на приподнятой опоре 31 для подложки, могут быть установлены стопкой дополнительные пластины 4'. Чтобы обеспечить равномерное нанесение a-C:H-покрытия на соседние кремниевые пластины, между соседними кремниевыми пластинами 4 и 4' в стопке помещается приподнятая опора 31' для подложки. При желании эта дополнительная приподнятая опора для подложки может не устанавливаться, в результате чего две кремниевые пластины располагаются стопкой спинка к спинке, и каждая из них будет иметь только один высоковольтный запирающий p-n переход, как в случае диодов, GTO и GCT, и при этом будет необходимо пассивировать только один скос.

При желании охлаждающее устройство может быть помещено внутрь дополнительных приподнятых опор 31' для подложки и/или маски 5, расположенной на верху стопки. В некоторых случаях между дополнительными приподнятыми опорами 31' для подложки и одной, несколькими или всеми деталями, которые электрически соединены с нижним электродом 2, т.е. приподнятой опорой 31 для подложки, держателя 3 подложки и самим нижним электродом 2, может быть установлено электропроводящее соединение 34.

Список упоминаемых символов

1, 2 электроды

22 охладитель

3 держатель подложки

31, 31' приподнятая опора для подложки

32 охладитель

33 углубление

34 электропроводящее соединение

4,4' Si-диск/подложка

41 верхний скат

42 нижний скат

5 маска

6 объемная плазма

7 краевой слой плазмы

8 реакционная камера плазменного реактора

| название | год | авторы | номер документа |

|---|---|---|---|

| Пассивация поверхности кремниевых пластин методом магнетронного распыления | 2015 |

|

RU2614080C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНОК АМОРФНОГО КРЕМНИЯ, СОДЕРЖАЩЕГО НАНОКРИСТАЛЛИЧЕСКИЕ ВКЛЮЧЕНИЯ | 2012 |

|

RU2536775C2 |

| Структура фотопреобразователя на основе кристаллического кремния и линия по его производству | 2016 |

|

RU2632267C2 |

| УСТРОЙСТВО ДЛЯ ХИМИЧЕСКОГО ГАЗОФАЗНОГО ОСАЖДЕНИЯ АМОРФНЫХ ГИДРОГЕНИЗИРОВАННЫХ УГЛЕРОДНЫХ ПЛЕНОК НА ДИЭЛЕКТРИКИ | 1998 |

|

RU2149216C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ ПО МЕНЬШЕЙ МЕРЕ ЧАСТИЧНО КРИСТАЛЛИЧЕСКОГО КРЕМНИЕВОГО СЛОЯ НА ПОДЛОЖКУ | 2002 |

|

RU2258764C1 |

| СПОСОБ УДАЛЕНИЯ СЛОЕВ ДЛЯ ТВЕРДЫХ УГЛЕРОДНЫХ СЛОЕВ | 2012 |

|

RU2606899C2 |

| СПОСОБ УМЕНЬШЕНИЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2141005C1 |

| Способ получения локально легированной кремниевой плёнки с заданными характеристиками для устройств микроэлектроники | 2023 |

|

RU2817080C1 |

| Устройство для нанесения сверхтолстых слоев поликристаллического кремния | 2021 |

|

RU2769751C1 |

| ФОТОЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ | 1991 |

|

RU2022410C1 |

Изобретение относится к области высоковольтной техники, к силовым полупроводниковым устройствам и, в частности, к способу и устройству для одностадийного двустороннего нанесения слоя покрытия из аморфного гидрогенизированного углерода на поверхность кремниевой пластины, а также к держателю подложки для поддержки кремниевой пластины. Используют кремниевую пластину (4), содержащую первую большую сторону с первым скосом по кромке первой большой стороны и вторую большую сторону с центральным участком и вторым скосом по кромке второй большой стороны, окружающей центральный участок, причем вторая большая сторона противоположна первой большой стороне, помещают кремниевую пластину (4) на опору (31) для подложки держателя (3) подложки, причем опору (31) для подложки выполняют с возможностью обеспечения контакта лишь центрального участка второй большой стороны пластины (4) с опорой (31) для подложки. Затем помещают держатель подложки с пластиной (4) в реакционную камеру (8) плазменного реактора, в которой на первый и второй скосы одновременно воздействуют плазмой (6), для получения осажденного слоя (7) из аморфного гидрогенизированного углерода. Обеспечивается возможность одностадийного двухстороннего нанесения пассивирующего слоя, обеспечивающего электрическую неактивность участка полупроводниковой пластины. 3 н. и 14 з.п. ф-лы, 5 ил.

1. Способ двухстороннего осаждения слоя (7) покрытия из аморфного гидрогенизированного углерода на поверхность кремниевой пластины (4), включающий использование кремниевой пластины (4), содержащей первую большую сторону с первым скосом по кромке первой большой стороны и вторую большую сторону с центральным участком и вторым скосом по кромке второй большой стороны, окружающей центральный участок, причем вторая большая сторона противоположна первой большой стороне, помещение кремниевой пластины (4) на опору (31) для подложки держателя (3) подложки, причем опору (31) для подложки выполняют с возможностью обеспечения контакта лишь центрального участка второй большой стороны пластины (4) с опорой (31) для подложки, при этом помещают держатель подложки с пластиной (4) в реакционную камеру (8) плазменного реактора, в которой на первый и второй скосы одновременно воздействуют плазмой (6), для получения осажденного слоя (7) из аморфного гидрогенизированного углерода.

2. Способ по п.1, в котором температуру пластины в процессе осаждения поддерживают ниже 200°С.

3. Способ по п.1, в котором пластину (4) охлаждают перед помещением на держатель (3) подложки, или держатель (3) подложки охлаждают перед помещением в реакционную камеру (8), или пластину (4) и держатель (3) подложки охлаждают перед помещением в реакционную камеру (8).

4. Способ по п.1, в котором реакционная камера (8) содержит два параллельных плоских электрода (1, 2), при этом пластину (4) принудительно охлаждают в процессе осаждения с помощью средства (22) охлаждения, расположенного в электроде (2) реакционной камеры (8), или пластину (4) принудительно охлаждают в процессе осаждения слоя с помощью средства (32) охлаждения, размещенного в держателе (3) подложки или в опоре (31) для подложки держателя (3) подложки.

5. Держатель (3) подложки для поддержки кремниевой пластины (4) при двухстороннем осаждении слоя (7) покрытия из аморфного гидрогенизированного углерода на поверхность кремниевой пластины (4) в камере (8) плазменного реактора, отличающийся тем, что он содержит опору (31) для подложки для поддержки кремниевой пластины (4), содержащей первую большую строну с первым скосом по кромке первой большой стороны и вторую большую сторону с центральным участком и вторым скосом по кромке второй большой стороны, окружающей центральный участок, при этом вторая большая сторона расположена противоположно первой большой стороне, причем опора (31) для подложки выполнена с возможностью размещения на ней пластины (4) таким образом, что в контакте с опорой (31) для подложки находится лишь центральный участок второй большой стороны пластины (4).

6. Держатель подложки по п.5, в котором опора (31) для подложки является цилиндрической или опора (31) для подложки содержит участок поверхности на плоскости поверхности, выполненный с возможностью размещения на нем центрального участка пластины, причем держатель (3) подложки имеет поперечное сечение, уменьшающееся с увеличением расстояния от плоскости поверхности, по меньшей мере, до некоторой глубины.

7. Держатель подложки по пп. 5 или 6, который содержит несколько опор (31) для подложки, каждая из которых предназначена для поддержки пластины (4).

8. Держатель подложки по пп. 5 или 6, в котором опора (31) для подложки является отдельной деталью, которая прикреплена к держателю (3) подложки.

9. Держатель подложки по п.5, который содержит опору (31) для подложки, выполненную с возможностью размещения на ней первой пластины, причем на первой пластине стопкой размещена по меньшей мере одна дополнительная пластина.

10. Держатель подложки по п.9, в котором между соседними пластинами (4, 4') в стопке расположена дополнительная опора (31') для подложки, причем пластины в каждой паре соседних пластин отделены одна от другой дополнительной опорой (31') для подложки.

11. Держатель подложки по п.10, в котором средство (32) охлаждения расположено в дополнительной опоре (31') для подложки.

12. Держатель подложки по пп. 10 или 11, в котором между дополнительной опорой (31') для подложки и опорой (31) для подложки и/или держателем (3) подложки и/или электродом (2), поддерживающим держатель (3) подложки, выполнено электропроводящее соединение (34).

13. Устройство для двухстороннего осаждения слоя (7) покрытия из аморфного гидрогенизированного углерода на поверхность кремниевой пластины (4) в камере (8) плазменного реактора, содержащее два параллельных плоских электрода (1, 2) внутри реакционной камеры (8), держатель (3) подложки по пп. 5 или 6 по меньшей мере для одной пластины (4), помещенной на опору (31) для подложки, причем держатель (3) подложки размещен на одном из электродов (2).

14. Устройство по п.13, содержащее средства (22, 32) охлаждения для охлаждения пластины (4) в процессе осаждения слоя покрытия.

15. Устройство по п.14, в котором средства (22) охлаждения размещены в электроде (2), поддерживающем держатель (3) подложки.

16. Устройство по п.14, в котором средства (32) охлаждения размещены в держателе (3) подложки или в опоре (31) для подложки держателя (3) или средства (32) охлаждения выполнены в маске (5), покрывающей пластину (4) на поверхности, обращенной к другому электроду из двух плоских электродов (1).

17. Устройство по п.15, в котором дополнительно средства (32) охлаждения размещены в держателе (3) подложки или в опоре (31) для подложки держателя (3) или средства (32) охлаждения выполнены в маске (5), покрывающей пластину (4) на поверхности, обращенной к другому электроду из двух плоских электродов (1).

| US 5384008 A, 24.01.1995 | |||

| ИНЖЕКТОР И СПОСОБ ДЛЯ ДЛИТЕЛЬНОГО ВВЕДЕНИЯ РЕАГЕНТОВ В ПЛАЗМУ | 2001 |

|

RU2291223C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ ПО МЕНЬШЕЙ МЕРЕ ЧАСТИЧНО КРИСТАЛЛИЧЕСКОГО КРЕМНИЕВОГО СЛОЯ НА ПОДЛОЖКУ | 2002 |

|

RU2258764C1 |

| US 6023405 A, 08.02.2000 | |||

| US 2005284371 A1, 29.12.2005. | |||

Авторы

Даты

2014-03-10—Публикация

2009-07-03—Подача