Изобретение относится к области изготовления полупроводниковых структур и может быть использовано при производстве кремниевых пластин для изготовления силовых приборов в микроэлектронике.

Известны следующие технологии и оборудование для нанесения слоев кремния. Газофазная эпитаксия (ГФЭ) заключается в выращивании кремния на образцах из газовой фазы в кварцевом реакторе. Процесс проводится при атмосферном или пониженном давлении при пропускании потока парогазовой смеси через реактор на подложках, нагретых от 400 до 1200°С. Для выращивания кремния используются четыре кремнийсодержащих реагента: тетрахлорид кремния SiCl4, трихлорсилан SiHCl3, дихлорсилан SiH2Cl2 и силан SiH4. В результате реакций кремний осаждается на подложке, а продукты реакции уносятся потоком газа. При добавлении в газовую смесь галогенидов легирующих элементов: BCl3, AsCl3, PCl3 осуществляется легирование эпитаксиальных слоев. Газофазная эпитаксия дает возможность получать пленки поликристаллического кремния, нитрида кремния и карбида кремния. Основные преимущества ГФЭ - возможность нанесения однородного по толщине тонкого эпитаксиального слоя на подложку большой площади. Эпитаксиальный слой может быть локально нанесен на определенном участке поверхности подложки. Недостатком считается ограниченная скорость роста слоев при пониженных температурах эпитаксии.

Жидкофазная эпитаксия (ЖФЭ является методом эпитаксии из жидкой фазы, основанном на наращивании монокристаллического слоя полупроводника из расплава или раствора, который насыщен полупроводниковым материалом. Полупроводниковую подложку погружают в расплав, который начинают медленно охлаждать. В процессе охлаждения материал источника рекристаллизуется на подложке, затем растворитель сливается. В методе ЖФЭ толщина осажденного слоя зависит от объема растворителя, перепада температур при охлаждении и площади поверхности подложки. Измеренная средняя нормальная скорость роста при этом составляет приблизительно 0,27 мкм/ч. Давление в камере составляет 5⋅10-4 Па, температура роста 1250°С, продолжительность процесса выращивания от 2 до 5 ч. В основном ЖФЭ применяется в промышленности для получения пленок карбида кремния Достоинства ЖФЭ - относительная простота метода, возможность выращивать слои с высокой степенью однородности на подложках большого размера. ЖФЭ используют для получения толстых эпитаксиальных слоев или высоких концентрации примесей. Пленки, выращенные ЖФЭ, обладают более выраженной люминесценцией, чем полученные газовой эпитаксией. К недостаткам технологии ЖФЭ следует, прежде всего, отнести высокую концентрацию остаточных примесей, источниками которых могут быть атмосфера в ростовой камере или графитовая оснастка.

Плазмохимическое газофазное осаждение (PECVD) является процессом нанесения тонких пленок, при котором осаждение покрытия осуществляется из паровой фазы с использованием газоразрядной плазмы. Использование газоразрядной плазмы для разложения реакционного газа на активные радикалы дает возможность управлять процессами разложения в разряде. Для получения пленок используется тлеющий ВЧ-разряд, СВЧ-разряд, коронный разряд. Пленки нано- и поликристаллического кремния, используемые в микроэлектронике, осаждаются при разложении моносиланов со скоростью несколько нм в секунду. Кремниевые пленки, осажденные методом PECVD при разложении силана ВЧ-индукционным разрядом, находят применение в медицине для создания коррозионно-стойких и биосовместимых покрытий на имплантах из магниевых сплавов. Основное преимущество метода PECVD - возможность осаждать покрытия на подложки различных размеров при пониженных температурах. Применение плазмы в методе осаждения делает процесс формирования пленки более управляемым, позволяет контролировать свойства покрытия заданной микроструктуры и примесного состава, чем при аналогичных методах химического осаждения. Кремниевые пленки, осажденные PECVD-методом, показывают высокие электрофизические характеристики благодаря глубокой очистке от посторонних примесей. Пленки имеют самый низкий уровень напряжений по сравнению с пленками, полученными термическими и пиролитическими методами осаждения, поскольку температура процесса более низкая. Пленки обладают также высокой степенью адгезии покрытия к подложке. Как недостаток можно отметить, что пленки, созданные вышеуказанным методом, содержат большое количество связанного водорода, что может привести к деградации характеристик устройства.

Физические методы осаждения покрытий включают в себя метод магнетронного распыления, вакуумное дуговое осаждение, импульсное лазерное осаждения, молекулярно-лучевая эпитаксия, ионно-пучковое осаждение.

Молекулярно-лучевая эпитаксия (МЛЭ) используется для получения оптоэлектронных приборов и полупроводниковых наногетероструктур. Метод заключается в осаждении вещества на нагретую подложку из атомных или молекулярных потоков в вакууме. В качестве источника молекулярного потока атомов кремния используется электронно-лучевой нагрев. Покрытие формируется путем осаждения испаренных атомов кремния на нагретые до температуры 400-800°С подложки. При осаждении атомов происходит их дрейф по поверхности подложки, в результате чего атомы занимают соответствующие кристаллической структуре вакантные положения. Управление структурой покрытия вплоть до получения аморфных структур можно проводить либо за счет изменения температуры подложки, либо за счет изменения подводимой к испарителю мощности. Преимуществами электронно-лучевого нагрева являются высокая скорость испарения веществ (от 1 до 10 нм/с). Слои Si, полученные методом МЛЭ, имеют невысокую плотность дефектов кристаллической структуры. От газофазной эпитаксии МЛЭ выгодно отличает возможность выращивать эпитаксиальные слои кремния при низких температурах. Недостатки МЛЭ заключаются в том, что для эпитаксии необходимо дорогое оборудование, сверхвысокий вакуум от 10-8 до 10-9 Па. Для уменьшения количества дефектов, эпитаксиальное наращивание качественных пленок проводят при небольших скоростях роста (от 0,1 до 0,2 мкм/ч). При больших скоростях появляются дефекты покрытия (капли). Небольшая скорость эпитаксии затрудняет получение слоев толщиной более нескольких десятых микрометров. Также выбор легирующих примесей ограничен.

Технология сублимационной молекулярно-лучевой эпитаксии (СМЛЭ) заключается в сублимации напыляемых материалов путем резистивного нагрева электрическим током источника испаряемого материала. Источниками паров кремния и примесей в методе СМЛЭ являются пластины Si, легированные нужными примесями. Скорость испарения кремния из твердого состояния достигает 20 мкм/ч, что на 2 порядка выше скорости роста слоев в методе МЛЭ. Давление в камере составляет 10-5 Па. Время процесса осаждения может быть от 1 до 2 часов в зависимости от параметров процесса. Температуру подложки изменяют в пределах от 400 до 700°С, температуру сублимационного источника - в пределах от 1350 до 1400°С. Сублимационные эпитаксиальные слои обладают лучшей, по сравнению со слоями, полученными методом ЖФЭ, морфологией поверхности. Стоимость оборудования для СМЛЭ меньше, чем в МЛЭ. При этом выращиваются слои с хорошими электрофизическими характеристиками. Методом СМЛЭ можно вырастить многослойные наноразмерные эпитаксиальные структуры Si, SixGe1-x, SixGe1-x.

Метод магнетронного распыления (МРС) основан на катодном распылении мишени ионами рабочего газа. Разряд в магнетронной распылительной системе (МРС) горит в неоднородных скрещенных электрических и магнитных полях, локализованных у поверхности распыляемой мишени. Для эффективного горения разряда необходимо создавать магнитное поле величиной от 0,03 до 0,1 Тл. Толщина покрытий может быть от нескольких нанометров до нескольких десятков микрон. Пленки, полученные методом реактивного магнетронного распыления, показывают различную микроструктуру и свойства, зависящие от потенциала подложки, давления в камере, парциального давления азота, температуры подложки. Для напыления легированных слоев используют либо катоды, легированные необходимым элементом, либо составные катоды, где в материал основного материала (кремния) запрессованы таблетки из легирующего элемента в необходимом количестве. Недостатками метода магнетронного распыления является высокая энергоемкость процесса (порядка 500 эВ на атом), невозможность наносить равномерные по толщине покрытия на детали сложной формы. [Клюева, В.А. Обзор методов нанесения кремниевых покрытий // Молодой ученый. - 2016. - №10 (114). - С. 236-246].

Известно также устройство для получения пленок аморфного кремния, содержащее вакуумную камеру осаждения с расположенной в ней подложкой, систему подачи газовой смеси и вытяжки продуктов реакции, а также блок генерации активной плазмы из силансодержащей смеси газа, при этом блок генерации активной плазмы расположен вне камеры осаждения и связан с ней через систему сопел, установленных в стенке камеры осаждения, являющейся одновременно и стенкой блока генерации активной плазмы, при этом блок генерации активной плазмы выполнен в виде электродного блока, подключенного к генератору ВЧ, и содержит разрядную камеру, соединенную через штуцер с источником силансодержащей смеси, причем штуцер одновременно является первым электродом, а вторым электродом и одновременно стенкой разрядной камеры и стенкой камеры осаждения служит мембрана с расположенными в ней соплами [RU 2188878]. Недостаток этого устройства заключается в сложности компоновочного решения и малой скорости роста.

Известно также устройство для нанесения сверхтолстых слоев поликристаллического кремния, представленное в способе формирования полупроводниковых структур, включающее камеру, в которой расположен нагреватель, на первой поверхности нагревателя установлена пластина-источник кремния, при этом в камере расположен держатель подложки и она включает модуль подвода газовой смеси и модуль вывода газовой смеси [RU 2393585]. Недостаток этого устройства заключается в отсутствии инструмента обеспечения управляемого формирования полупроводниковых структур и низкой скоростью роста.

Это устройство выбрано в качестве прототипа предложенного решения

Технический результат изобретения заключается в повышении надежности управления процессом формирования полупроводниковых структур, и как следствие, повышении скорости роста.

Указанный технический результат достигается тем, что в устройство для нанесения сверхтолстых слоев поликристаллического кремния, представленное в способе формирования полупроводниковых структур, включающее камеру, в которой расположен нагреватель, на первой поверхности нагревателя установлена пластина-источник кремния, при этом в камере расположен держатель подложки, и она включает модуль подвода газовой смеси и модуль вывода газовой смеси, введен первый экран в виде плоского элемента, сопряженный с держателем подложки, в него также введен второй экран, выполненный в виде кольца и сопряженный первым торцом с первым экраном, а вторым торцом с нагревателем и пластиной-источником кремния, внутри второго экрана расположен держатель подложки, причем камера включает кварцевый реактор, а держатель подложки, первый экран и второй экран представляют собой загрузочную ячейку, сопряженную с первой поверхностью нагревателя.

Существует вариант, в котором нагреватель выполнен из графита и сопряжен с однозаходным индуктором.

Существует также вариант, в котором нагреватель сопряжен с многозаходным индуктором.

Существует также вариант, в котором пластина-источник кремния расположена также на второй поверхности нагревателя, параллельной первой поверхности, и сопряжена с загрузочной ячейкой, включающей первый держатель подложки, первый экран и второй экран, при этом загрузочная ячейка сопряжена со второй поверхностью нагревателя.

Существует также вариант, в котором нагреватель выполнен в виде многогранника с n поверхностями, на каждой из которых расположена пластина-источник кремния, сопряженная с загрузочной ячейкой, включающей держатель подложки, первый экран и второй экран, при этом загрузочная ячейка сопряжена n поверхностями нагревателя.

Существует также вариант, в котором устройство снабжено транспортной ячейкой, на которой установлен нагреватель с, по меньшей мере, одной пластиной-источником кремния, при этом нагреватель сопряжен с, по меньшей мере, одной загрузочной ячейкой, причем транспортная ячейка установлена в камере с возможностью подвижки.

Существует также вариант, в котором камера снабжена загрузочным пылезащитным боксом.

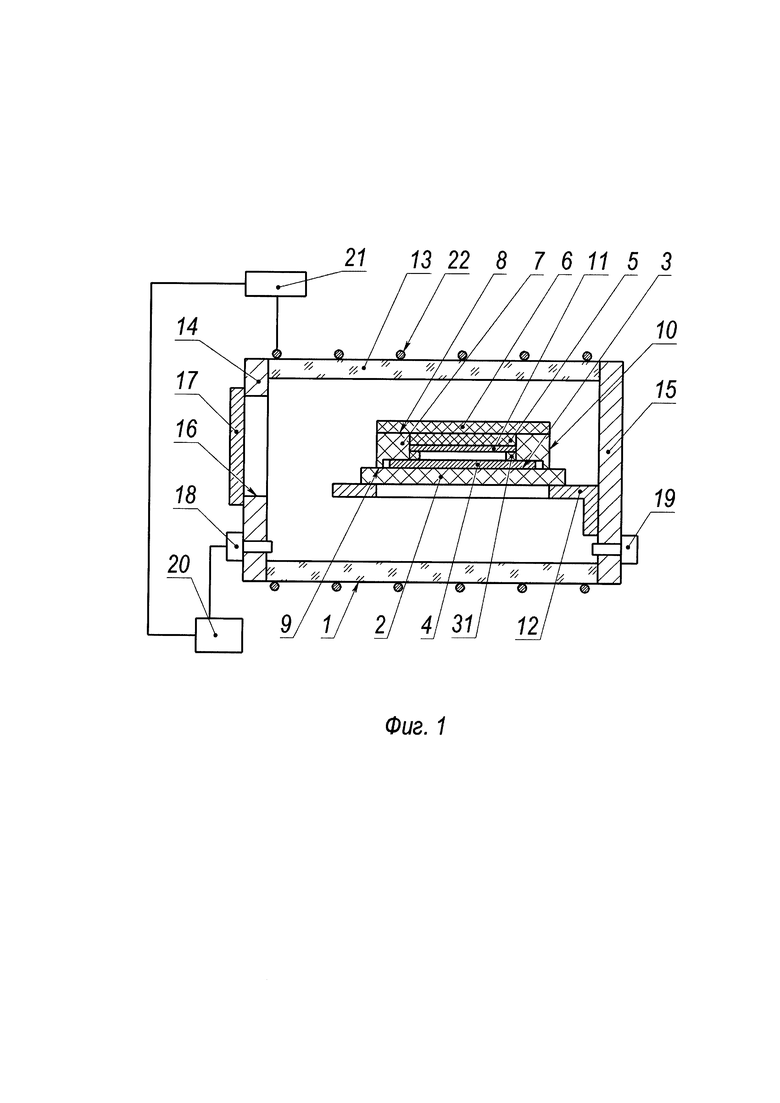

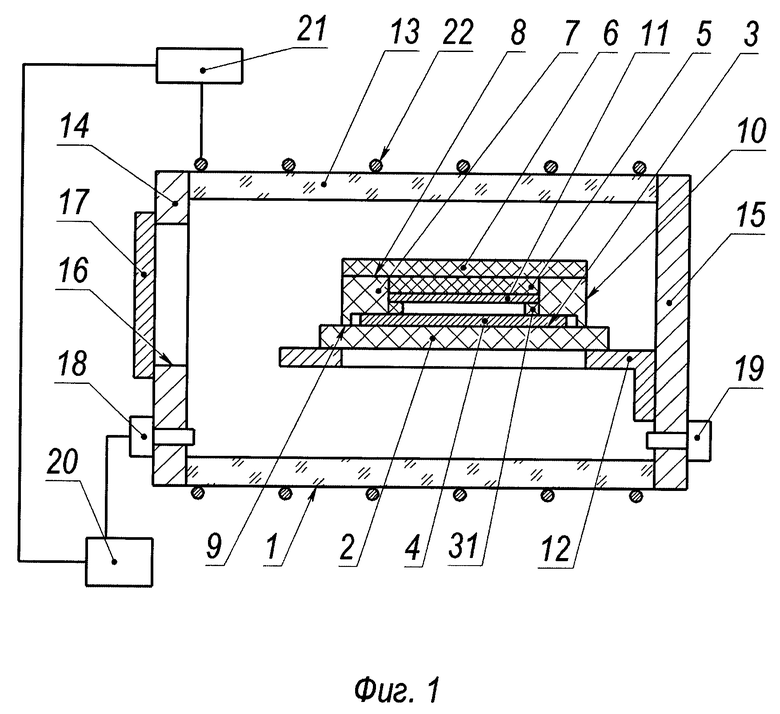

На фиг. 1 изображена схема устройства для нанесения сверхтолстых слоев поликристаллического кремния с одной загрузочной ячейкой.

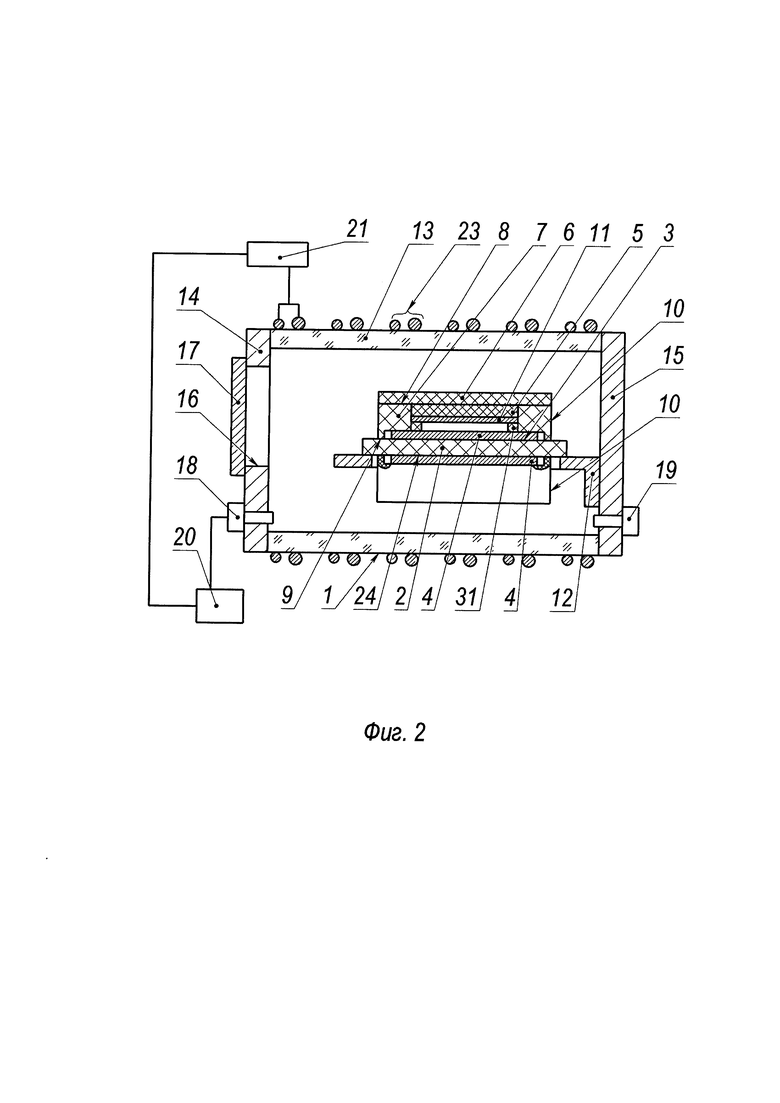

На фиг. 2 изображена схема устройства для нанесения сверхтолстых слоев поликристаллического кремния с двумя загрузочными ячейками.

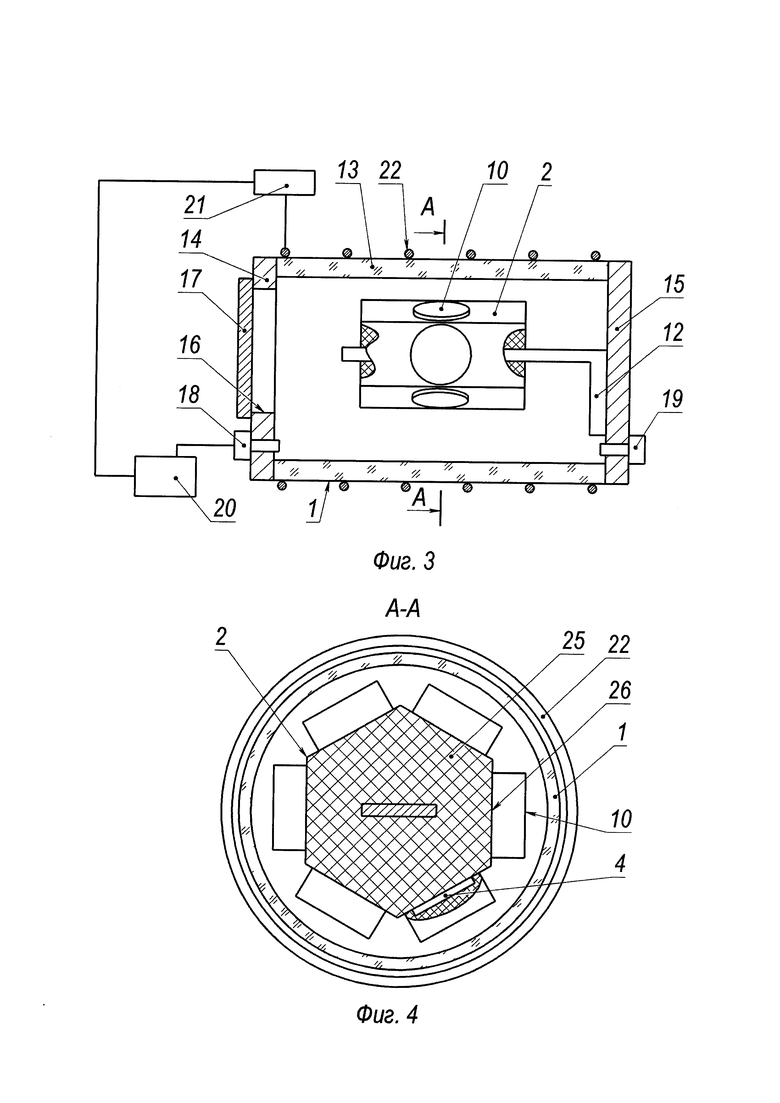

На фиг. 3 изображена схема устройства для нанесения сверхтолстых слоев поликристаллического кремния с n загрузочными ячейками.

На фиг. 4 изображено сечение А-А устройства для нанесения сверхтолстых слоев поликристаллического кремния с n загрузочными ячейками.

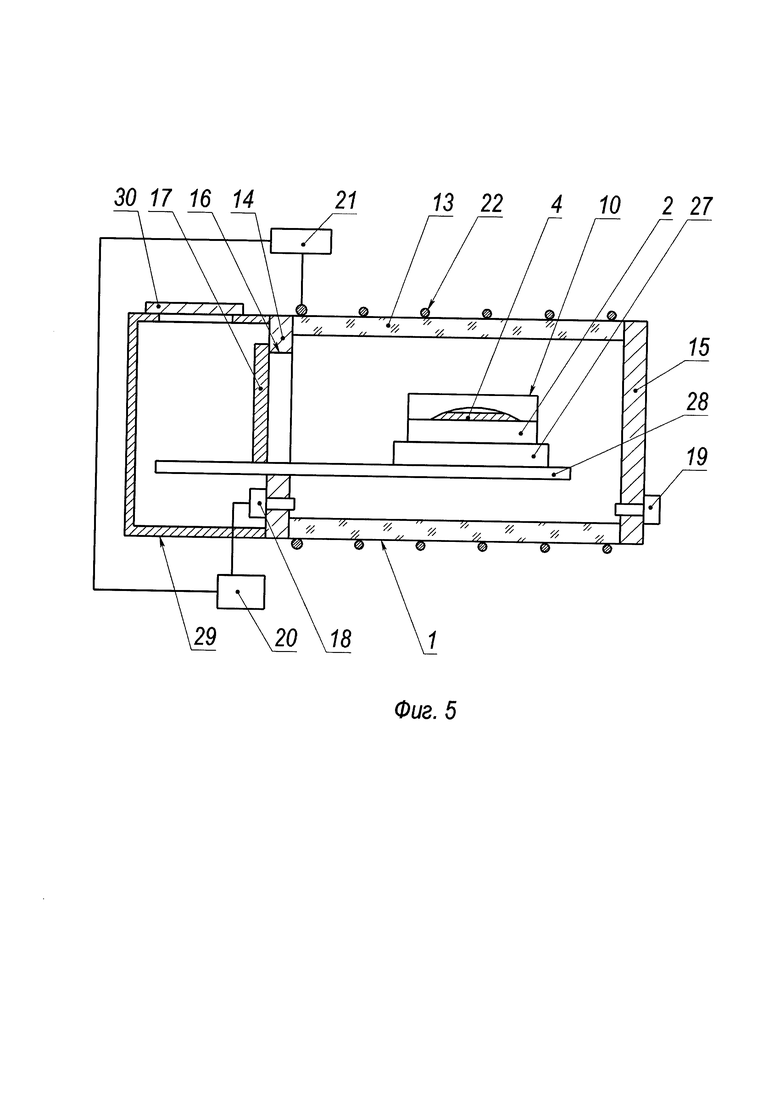

На фиг. 5 изображена схема устройства для нанесения сверхтолстых слоев поликристаллического кремния с транспортной ячейкой и пылезащитным боксом.

Устройство для нанесения сверхтолстых слоев поликристаллического кремния включает камеру 1 (фиг. 1), в которой расположен нагреватель 2. На поверхности 3 нагревателя 2 установлена пластина-источник кремния 4, имеющая, например, размеры ∅150 мм. В камере 1 расположен держатель подложки 5, выполненный из графита. В устройство введен первый экран 6 в виде плоского элемента, сопряженный с держателем подложки 5. Первый экран 6 может быть изготовлен из графита. В устройство также введен второй экран 7, выполненный в виде кольца и сопряженный первым торцом 8 с первым экраном 6, а вторым торцом 9 с нагревателем 2 и пластиной-источником кремния 4. Второй экран 7 может быть изготовлен из графита. Внутри второго экрана 7 расположен держатель подложки 5. Держатель подложки 5, первый экран 6 и второй экран 7 представляют собой загрузочную ячейку 10, сопряженную с первой поверхностью 3 нагревателя 2. На держателе 5 установлена подложка кремния И. Нагреватель 2 с пластиной-источником кремния 4 и загрузочной ячейкой 10 может быть установлена на кронштейне 12. Камера 1 включает кварцевый реактор 13, соединенный с первым фланцем 14 и втором фланцем 15. Первый фланец 14 включает отверстие 16 и сопряжен с первой крышкой 17. В первом фланце 14 установлен модуль подвода газовой смеси 18, выполненный в виде ниппельного соединения VCR. Во втором фланце 15 установлен модуль вывода газовой смеси 19, выполненный в виде фланцевого соединения стандарта KF. Модуль подвода газовой смеси 18 соединен с блоком подачи газовой смеси 20, подключенным к блоку управления 21. В качестве блока подачи газовой смеси 20 можно использовать газовую линейку, состоящую из крана, регулятора давления, регулятора расхода газа, мембранного клапана (не показаны).

В предпочтительном варианте нагреватель 2 выполнен из графита и сопряжен с однозаходным индуктором 22, выполненным, например, в виде винтовой спирали из медной трубы и подключенным к блоку управления 21

Существует вариант, в котором нагреватель 2 (фиг. 2) сопряжен с многозаходным индуктором 23, выполненным в виде многозаходной винтовой спирали из нескольких медных труб.

Существует также вариант, в котором пластина-источник кремния 4 расположена также на второй поверхности 24 нагревателя 2. При этом вторая поверхность 24 параллельна первой поверхности 3 и сопряжена с загрузочной ячейкой 10, включающей первый держатель подложки 5, первый экран 6 и второй экран 7. Причем загрузочная ячейка 10 сопряжена со второй поверхностью 24 нагревателя 2.

Существует также вариант, в котором нагреватель 2 (фиг. 3, фиг. 4) выполнен в виде многогранника 25 с n поверхностями 26. В преимущественном варианте может использоваться правильный многогранник. На каждой поверхности 26 расположена пластина-источник кремния 4, сопряженная с загрузочной ячейкой 10, включающей держатель подложки 5, первый экран 6 и второй экран 7, при этом загрузочная ячейка 10 сопряжена n поверхностями 26 нагревателя 2.

Существует также вариант, в котором устройство снабжено транспортной ячейкой 27 (фиг. 5), на которой установлен нагреватель 2 с по меньшей мере, одной пластиной-источником кремния 4, при этом нагреватель 2 сопряжен с, по меньшей мере, одной загрузочной ячейкой 10. Элементы, установленные на транспортную ячейку 27, представляют собой садку. Транспортная ячейка 27 может быть установлена в камере 1 с возможностью подвижки. Эта подвижка может быть осуществлена с использованием направляющей 28. Транспортная ячейка 27 может быть выполнена в виде кварцевой лодочки. Направляющая 28 может быть выполнена в виде рельсов из кварцевых трубок. Возможен вариант, в котором на транспортной ячейке 27 может быть установлено n пластин-источников кремния 4 и n загрузочных ячеек 10 (не показано).

Существует также вариант, в котором камера 1 снабжена загрузочным пылезащитным боксом 29 со второй крышкой 30.

Существует также вариант, в котором камера 1 снабжена шайбами 31 (фиг. 1), посредством которых можно устанавливать зазор между пластиной источником 4 и подложкой кремния 11.

Устройство для нанесения сверхтолстых слоев поликристаллического кремния (фиг. 1), функционирует следующим образом. Вне камеры 1 на нагреватель 2 кладут пластину-источник кремния 4, поверх которой устанавливают загрузочную ячейку 10, состоящую из второго экрана 7, внутрь которого укладывают шайбу 31, подложку кремния 11, держатель подложки 5 и сверху кладут первый экран 6. Садку помещают внутрь камеры 1 через первую крышку 17. Блок управления 21 подает команду блоку подачи газовой смеси 20 через модуль подвода газовой смеси 18 создать технологическую газовую среду в камере 1. После этого нагреватель 2 под воздействием высокочастотного электромагнитного излучения, исходящего от однозаходного индуктора 22, создает температурный режим порядка 1000-1200°С, в результате чего молекулы кремния с пластины-источника кремния 4 через газовую фазу переходят на подложку кремния 11 и осаждаются на ней, образуя слой поликристаллического кремния. Отработанная газовая смесь под давлением удаляется через модуль вывода газовой смеси 19. После осаждения поликристаллического кремния на подложке кремния 11, устройство необходимо охладить, для чего в камере 1 создается защитная атмосфера из инертного газа путем продувки камеры 1, например, азотом из блока подачи газовой смеси 20 через модуль подвода газовой смеси 18 и модуль вывода газовой смеси 19 при управлении потоком газа от блока управления 21. После охлаждения через первую крышку 17 камеры 1 выполняют выгрузку нагревателя 2 с пластиной-источником кремния 4 и загрузочной ячейкой 10. Далее производят разборку установленных на нем первого экрана 6, второго экрана 7, держателя подложки 5 и подложки кремния 11 со сформированным на ней слоем поликремния. Шайбу 31 и нагреватель 2 очищают от остатков исходной пластины 4.

Работа устройства, изображенного на фиг. 2, аналогична работе устройства, изображенного на фиг. 1. Она отличается тем, что на нагреватель 2 пластины-источника кремния 4 две загрузочные ячейки 10 размещают с двух сторон, что позволяет вдвое повысить производительность устройства. То, что в качестве источника электромагнитного излучения используется многозаходный индуктор 23, позволяет снизить напряжение на клеммах многозаходного индуктора 23, что в свою очередь уменьшает электромагнитные наводки в коммуникационных системах блока управления 21. Последовательность технологических операций такая же, как и в случае работы устройства, изображенного на фиг. 1.

Работа устройства, изображенного на фиг. 3 и фиг. 4 аналогична работе устройства, изображенного на фиг. 1 и отличается лишь тем, что нагреватель 2 выполнен в виде многогранной призмы, и на каждую поверхность 26 многогранника 25 помещают пластину-источник кремния 4 и загрузочную ячейку 10, что позволяет в n раз повысить производительность устройства. Последовательность технологических операций такая же, как и в случае работы устройства, изображенного на фиг. 1.

Работа устройства, изображенного на фиг. 5 предусматривает после сборки конструкции, состоящей из нагревателя 2, пластины-источника кремния 4 и загрузочной ячейки 10, размещение их в загрузочный пылезащитный бокс 29 через вторую крышку 30 на транспортную ячейку 27. Открыв первую крышку 17, по направляющей 28 транспортную ячейку 27 вдвигают в камеру 1 в положение с оптимальной газовой средой и температурой, которое определяется при проведении наладочных процессов по скорости роста и равномерности полупроводникового слоя. Подробнее эти процессы см. в [А.Т. Александрова, Оборудование электровакуумного производства. «ЭНЕРГИЯ», М. // - 383 с.]. Затем первую крышку 17 закрывают. Далее проводят процесс нанесения сверхтолстых слоев поликристаллического кремния аналогично работе устройства, изображенного на фиг. 1. По окончании процесса нанесения сверхтолстых слоев поликристаллического кремния производят выгрузку транспортной ячейки 27 с собранной на ней конструкцией из камеры 1 в загрузочный пылезащитный бокс 29 по направляющей 28, из которого вынимают садку через вторую крышку 30 и производят разборку, аналогично действиям в варианте по фиг. 1.

То, что в устройство для нанесения сверхтолстых слоев поликристаллического кремния введен первый экран 6 в виде плоского элемента, сопряженный с держателем подложки 5, в него также введен второй экран 7, выполненный в виде кольца и сопряженный первым торцом 8 с первым экраном 6, а вторым торцом 9 с нагревателем 2 и пластиной-источником кремния 4, внутри второго экрана 7 расположен держатель подложки 5, причем камера 1 включает кварцевый реактор 13, а держатель подложки 5, первый экран 6 и второй экран 7 представляют собой загрузочную ячейку 10, сопряженную с первой поверхностью 3 нагревателя 2 позволяет обеспечить необходимый управляемый температурный режим за счет формирования равномерного температурного поля на подложке кремния 11 и достигнуть при этом максимальной скорости роста слоя поликремния.

То, что нагреватель 2 выполнен из графита и сопряжен с однозаходным индуктором 22 позволяет создать температурный режим методом индукционного нагрева, что в большей степени по сравнению с резистивным нагревом влияет на скорость роста поликристаллических слоев кремния и длительность технологического цикла.

То, что нагреватель 2 сопряжен с многозаходным индуктором 23 позволяет снизить напряжение на клеммах индуктора 23 и повысить надежность управления процессом формирования полупроводниковых структур за счет снижения электромагнитных наводок в коммуникационных системах блока управления 21.

То, что пластина-источник кремния 4 расположена также на второй поверхности 24 нагревателя 2, параллельной первой поверхности 3, и сопряжена с загрузочной ячейкой 10, включающей первый держатель подложки 5, первый экран 6 и второй экран 7, при этом загрузочная ячейка 10 сопряжена со второй поверхностью 24 нагревателя 2 позволяет более полно использовать нагревателя 2 повысить производительность его работы.

То, что нагреватель 2 выполнен в виде многогранника 25 с n поверхностями 26, на каждой из которых расположена пластина-источник кремния 4, сопряженная с загрузочной ячейкой 10, включающей держатель подложки 5, первый экран 6 и второй экран 7, при этом загрузочная ячейка 10 сопряжена п поверхностями 26 нагревателя 2 позволяет одновременную обработку n подложек кремния 11, что повышает производительность устройства.

То, что снабжено транспортной ячейкой 27, на которой установлен нагреватель 2 с, по меньшей мере, одной пластиной-источником кремния 4, при этом нагреватель 2 сопряжен с, по меньшей мере, одной загрузочной ячейкой 10, причем транспортная ячейка 27 установлена в камере 1 с возможностью подвижки позволяет находить оптимальное положение загрузочной ячейки 10 в камере 1 для обеспечения необходимой скорости роста в период отработки технологического процесса, а также упрощает загрузку и выгрузку.

То, что камера 1 снабжена загрузочным пылезащитным боксом 29 позволяет сократить привносимую дефектность и увеличить выход годных изделий.

Изобретение относится к области изготовления полупроводниковых структур и может быть использовано при производстве кремниевых пластин для изготовления силовых приборов в микроэлектронике. Сущность изобретения заключается в том, что в устройство для нанесения сверхтолстых слоев поликристаллического кремния, включающее камеру 1, в которой расположен нагреватель 2, на первой поверхности 3 нагревателя 2 установлена пластина-источник кремния 4, при этом в камере 1 расположен держатель подложки 5 и она включает модуль подвода газовой смеси 18 и модуль вывода газовой смеси 19, введен первый экран 6 в виде плоского элемента, сопряженный с держателем подложки 5, в него также введен второй экран 7, выполненный в виде кольца и сопряженный первым торцом 8 с первым экраном 6, а вторым торцом 9 - с нагревателем 2 и пластиной-источником кремния 4, внутри второго экрана 7 расположен держатель подложки 5, причем камера 1 включает кварцевый реактор 13, а держатель подложки 5, первый экран 6 и второй экран 7 представляют собой загрузочную ячейку 10, сопряженную с первой поверхностью 3 нагревателя 2. Технический результат изобретения заключается в достижении управляемости формирования полупроводниковых структур и, как следствие, повышении скорости роста. 6 з.п. ф-лы, 5 ил.

1. Устройство для нанесения сверхтолстых слоев поликристаллического кремния, включающее камеру, в которой расположен нагреватель, на первой поверхности нагревателя установлена пластина-источник кремния, при этом в камере расположен держатель подложки и она включает модуль подвода газовой смеси и модуль вывода газовой смеси, отличающееся тем, что в него введен первый экран в виде плоского элемента, сопряженный с держателем подложки, в него также введен второй экран, выполненный в виде кольца и сопряженный первым торцом с первым экраном, а вторым торцом - с нагревателем и пластиной-источником кремния, внутри второго экрана расположен держатель подложки, причем камера включает кварцевый реактор, а держатель подложки, первый экран и второй экран представляют собой загрузочную ячейку, сопряженную с первой поверхностью нагревателя.

2. Устройство по п. 1, отличающееся тем, что нагреватель выполнен из графита и сопряжен с однозаходным индуктором.

3. Устройство по п. 2, отличающееся тем, что нагреватель сопряжен с многозаходным индуктором.

4. Устройство по п. 1, отличающееся тем, что пластина-источник кремния расположена также на второй поверхности нагревателя, параллельной первой поверхности, и сопряжена с загрузочной ячейкой, включающей держатель подложки, первый экран и второй экран, при этом загрузочная ячейка сопряжена со второй поверхностью нагревателя.

5. Устройство по п. 1, отличающееся тем, что нагреватель выполнен в виде многогранника с n поверхностями, на каждой из которых расположена пластина-источник кремния, сопряженная с загрузочной ячейкой, включающей держатель подложки, первый экран и второй экран, при этом загрузочная ячейка сопряжена n поверхностями нагревателя.

6. Устройство по пп. 1–3, отличающееся тем, что оно снабжено транспортной ячейкой, на которой установлен нагреватель с, по меньшей мере, одной пластиной-источником кремния, при этом нагреватель сопряжен с, по меньшей мере, одной загрузочной ячейкой, причем транспортная ячейка установлена в камере с возможностью подвижки.

7. Устройство по пп. 1–3, отличающееся тем, что камера снабжена загрузочным пылезащитным боксом.

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СТЕРЖНЕЙ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2008 |

|

RU2357024C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОЙ ПОЛУПРОВОДНИКОВОЙ ПЛЕНКИ | 1998 |

|

RU2189663C2 |

| US 6620247 B2, 16.09.2003 | |||

| US 20030207547 A1, 06.11.2003. | |||

Авторы

Даты

2022-04-05—Публикация

2021-05-25—Подача