Изобретение относится к области исследования материалов путем определения их теплофизических свойств и предназначено для прогнозирования эндогенной пожароопасности угольных шахтопластов при геологоразведочных разработках.

Химические и физические изменения углей, вызванные окислением, сопровождаются выделением тепла, которое аккумулируется вследствие их плохой теплопроводности. В результате происходит самовозгорание углей в шахтах, в штабелях, при хранении в отвалах, что создает трудности в обеспечении безопасности, осложняет экологическую обстановку и ведет к значительным потерям сырья, к травматизму. Самовозгоранию подвержены угли всех стадий метаморфизма, но наиболее склонны бурые и каменные.

Из предшествующего уровня техники известны способы оценки самовозгорания углей, основанные на измерении концентрации индикаторных газов в пробе рудничного воздуха (RU 2459959 C1, E21F 5/00, опубл. 27.08.2112) [1], (RU 2271450 С2, E21F 5/00, опубл. 10.03.2006) [2]. Все известные запатентованные способы оценки самовозгорания углей используются непосредственно в горных выработках по факту возникновения эндогенного пожара и не решают задачу прогнозирования склонности ископаемых углей к самовозгоранию при геологоразведочной разработке шахтопластов.

Согласно лабораторной методике оценки склонности шахтопластов угля к самовозгоранию, утв. Приказом Минтопэнерго РФ от 29.04.1998, №151 [3], определяют химическую активность по скорости сорбции углем кислорода воздуха в сорбционном сосуде. Аппаратура для оценки активности угля содержит сорбционный сосуд, изготовленный из стекла толщиной 2-3 мм, имеющий два крана: верхний кран, представляющий собой стеклянную пробку с впаянной в нее трубкой, который пришлифован к горлу сосуда, нижний кран вакуумный, трехходовой. Сосуд укрепляется на штативе. На дно сосуда насыпается слой стеклянных палочек. Прибор должен быть герметичным, краны хорошо пришлифованы, смазаны вакуумной смазкой и проверены, так как в результате сорбции кислорода углем в сосуде создается вакуум. Отобранная в шахте проба доставляется в помещение для разделки, измельчается, просеивается на ситах с выделением узкой фракции 1-3 мм (больше одного - меньше трех мм) и немедленно подвергается испытанию. Хранение проб допускается только в герметически закупоренных стеклянных сосудах.

Определяемая по методике химическая активность углей является важным, но недостаточным фактором при прогнозе эндогенной пожароопасности. Возможность самовозгорания угля определяется не только химической активностью, но и внешними условиями, в которых находится его скопление.

Наиболее близким по технической сущности к заявляемому изобретению является способ обнаружения самовозгорания угля [2], включающий измерение индикаторного газа на выходе из скопления угля и пород, принимаемый за прототип настоящего изобретения.

Способ-прототип не позволяет в лабораторных условиях прогнозировать склонность ископаемых углей к самовозгоранию для получения заключения об эндогенной пожароопасности угольных шахтопластов при подготовке месторождения к промышленному освоению.

Задачей настоящего изобретения является разработка лабораторного способа прогнозирования склонности ископаемых углей к самовозгоранию при подготовке месторождения к промышленному освоению.

Поставленная задача решена с достижением нового технического результата - создание модели, имитирующей природные процессы низкотемпературного гидротермального и флюидогенного преобразования углей в очагах самовозгорания шахтопластов за счет осуществления режима непрерывной проточной фильтрации водно-воздушной смеси через измельченную пробу угля, помещенную в кварцевый реактор с заданным режимом нагревания.

Указанный технический результат достигается тем, что способ прогнозирования склонности ископаемых углей к самовозгоранию включает измерение концентрации индикаторного газа в исследуемой пробе. Согласно изобретению создают модель, имитирующую природные процессы гидротермального и флюидогенного преобразования углей в очагах самовозгорания шахтопластов путем осуществления непрерывной проточной фильтрации водно-воздушной смеси через измельченную пробу угля, помещенную в кварцевый реактор с заданным режимом нагревания, при этом непрерывную проточную фильтрацию водно-воздушной смеси проводят в диапазонах температур 25-100°С для бурых углей, 25-150°С для каменных углей, 25-250°С для антрацитов, затем охлаждают кварцевый реактор до комнатной температуры и повторяют непрерывную проточную фильтрацию водно-воздушной смеси в указанных диапазонах температур и фиксируют начало термодеструкции пробы (НТО) по реакции индикаторного газа с водно-щелочным раствором и

- по углу расхождения кривых, соответствующих первому и повторному нагреванию на графике зависимости Т°С=f(t) определяют скорость протекания экзотермической реакции V по формуле V=δT/t°С/мин, затем

- вычисляют время инкубационного периода τ самовозгорания угля по формуле τ=ТСВ - НТО/V мин, которое является прогнозным фактором склонности ископаемых углей к самовозгоранию.

В частных случаях выполнения способа:

- в качестве водно-щелочного раствора используют гидроксид кальция;

- непрерывную проточную фильтрацию водно-воздушной смеси через кварцевый реактор осуществляют аспиратором производительностью 0.2-1 л/мин.

Способ прогнозирования склонности ископаемых углей к самовозгоранию осуществляется устройством, которое согласно изобретению содержит кварцевый реактор в форме протяженной трубы для размещения пробы угля, автоматический аспиратор с ротаметром, водно-щелочной барботер, выполненный из прозрачного стекла, съемный нагреватель, охватывающий кварцевый реактор на его входе, подключенный к блоку регулирования температуры, при этом кварцевый реактор имеет входной и выходной штуцеры, в которых установлены воздушные фильтры, выполненные из стекловаты, торцы кварцевого реактора снабжены герметичными пробками, через два отверстия в пробке, расположенной на выходе кварцевого реактора пропущены электроды, выходы которых подключены к регистратору температуры, кварцевый реактор через выходной штуцер сообщается с водно-щелочным барботером гибким шлангом, на конце которого установлен распылитель воздуха, погруженный в водно-щелочной раствор, а выход водно-щелочного барботера через штуцер соединен гибким шлангом с ротаметром аспиратора.

В частных случаях выполнения устройства:

- объем кварцевого реактора составляет 150 см3;

- ротаметр имеет производительность 0,2-1 л/мин;

- объем барботера составляет 0,5 л;

- воздушные фильтры выполнены из стекловаты;

- электроды термопары выполнены из хромель-алюмеля;

- в качестве водно-щелочной раствора в барбюраторе использован гидроксид кальция Са(ОН)2.

При нагревании угля до 100°С на входе кварцевого реактора образуется паровоздушная смесь, которая продвигается к выходу кварцевого реактора, тем самым активируя пробу угля, которая теряет до 80% влаги. При повторном нагревании после остывания кварцевого реактора происходит увеличение химической (сорбционной) активности и снижение начальной температуры оксидеструкции (НТО) пробы, что приводит к ускорению самовозгорания угля и является имитационной моделью сложных процессов самовозгорания углей при гидротермальной флюидизации шахтопластов.

Сущность изобретения поясняется фигурами чертежей.

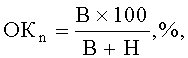

На фиг.1 приведен схематический чертеж устройства для осуществления способа прогнозирования склонности ископаемых углей к самовозгоранию.

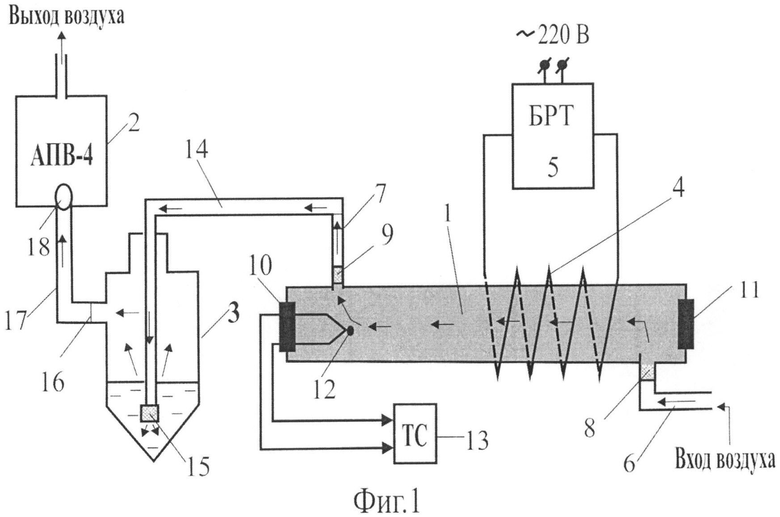

На фиг.2 приведены графики зависимости концентрации Ссо2, мВт/мг, значений ионного тока ДТА, 10-10А и потери массы пробы ТГ,% от температуры нагревания Т°С, полученные на приборе STA 449С для не окисленного бурого угля, где ТГ - термогравиметрическая кривая, ДТА - кривая дифференциального термического анализа, Ссо2 - кривая синхронного выделения CO2, НТО - начальная температура оксидеструкции угля, ТСВ - температура самовозгорания угля.

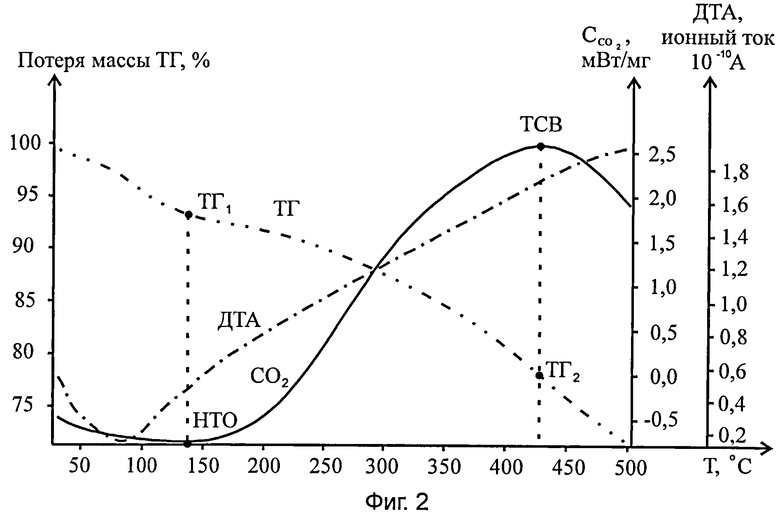

На фиг.3 приведены графики зависимости концентрации Ссо2, мВт/мг, потери массы пробы ТГ,% и ионного тока ДТА, 10-10А от температуры нагревания Т°С, полученные на приборе STA 449С для окисленного бурого угля, НТО - начальная температура оксидеструкции угля, ТСВ - температура самовозгорания угля.

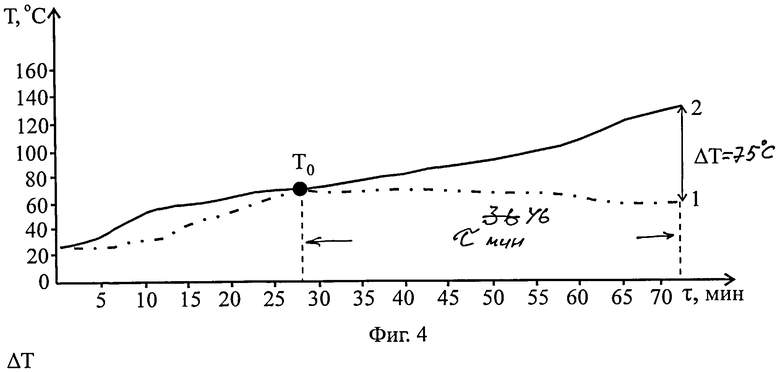

На фиг.4 приведены сравнительные графики зависимостей изменения температуры пробы, Т°С не окисленного бурого угля на выходе из реактора от времени продувки угля воздухом, мин, при 2-кратном нагревании реактора до температуры, не превышающей начальную температуру оксидеструкции угля, где кривая 1 соответствует первому циклу нагревания, а кривая 2 - повторному циклу нагревания, проведенному после охлаждения реактора до комнатной температуры, Т1 - точка пересечения кривых 1 и 2, угол α - их расхождение, δТ - изменение температуры в первом и втором цикле нагревания пробы угля.

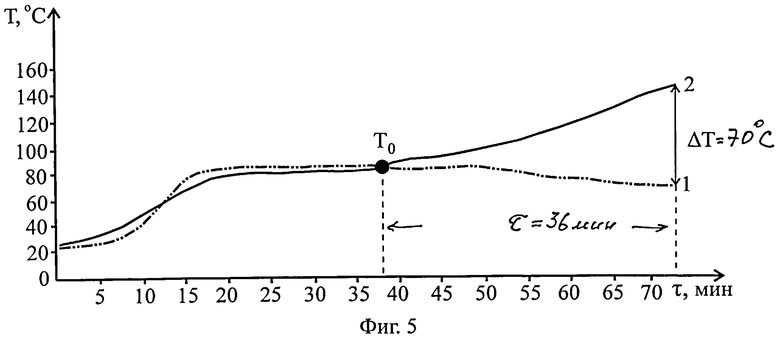

На фиг.5 приведены сравнительные графики зависимостей изменения температуры пробы, Т°С окисленного бурого угля на выходе из реактора от времени продувки угля воздухом, мин, при 2-кратном нагревании реактора до температуры, не превышающей начальную температуру оксидеструкции угля, где кривая 1 соответствует первому циклу нагревания, а кривая 2 - повторному циклу нагревания, проведенному после охлаждения реактора до комнатной температуры, T1 - точка пересечения кривых 1 и 2, угол α - их расхождение, δТ - изменение температуры в первом и втором цикле нагревания пробы угля.

Устройство для прогнозирования склонности ископаемых углей к самовозгоранию (фиг.1) содержит кварцевый реактор 1 в форме трубы объемом 150 см3 для размещения пробы угля, автоматический аспиратор 2 марки АПВ-4, водно-щелочной барботер 3 объемом 0,5 литра, выполненный из прозрачного стекла, съемный нагреватель 4, охватывающий кварцевый реактор 1 на его входе, подключенный к блоку регулирования температуры 5. Кварцевый реактор 1 имеет входной штуцер 6 и выходной штуцер 7, в которых установлены фильтры 8 и 9, соответственно, выполненные из стекловаты. Торцы кварцевого реактора 1 снабжены герметичными пробками 10, 11. Через два отверстия в пробке 10 пропущены электроды хромель-алюмелеевой тертопары 12, выходы которой подключены к регистратору температуры 13. Кварцевый реактор 1 через выходной штуцер 7 сообщается с водно-щелочным барботерем 3 гибким шлангом 14, на конце которого установлен распылитель воздуха 15, погруженный в водный раствор Са(ОН)2. Выход водно-щелочного барботера 3 через штуцер 16 соединен гибким шлангом 17 с ротаметром 18 автоматического аспиратора 2 производительностью 0,-1 л/мин.

В кварцевый реактор 1 устанавливают пробку 10 с термопарой 12, загружают в него пробу измельченного угля массой 150-200 г и закрывают герметичной пробкой 11. Выходной штуцер 7 через гибкий шланг 14 соединяют с водно-щелочным барботером 3, к штуцеру 16 которого через гибкий шланг 17 подключают ротаметр 18 производительностью 0.2-1 л/мин автоматического аспиратора 2. На входе кварцевого реактора 1 устанавливают съемную термопечь 4. В блоке регулирования температуры 5 задают один из трех режимов нагревания кварцевого реактора 1 для исследуемых марок ископаемых углей: 25-100°С для бурых углей, 25-150°С для каменных углей, 25-250°С для антрацитов, что обусловлено различием для них начальных температур оксидеструкции (НТО).

За счет разрежения, создаваемого автоматическим аспиратором 2, воздух через входной штуцер 6 и фильтр 8 со скоростью в 0,5-1 л/мин поступает в кварцевый реактор 1, заполненный измельченным углем фракции 0,16-0,5 мм. При нагревании кварцевого реактора 1 в заданном режиме 25-100°С для бурого угля проба, помещенная в него, активируется с потерей до 80% влаги в течение 70 мин. Затем термопечь 4 выключают и выдерживают кварцевый реактор 1 в течение 24 часов при комнатной температуре до остывания пробы.

Высушенную таким образом пробу угля подвергают повторному нагреванию в режиме первого цикла, что приводит к интенсивному связыванию кислорода в основном за счет образования радикалов карбоксильных и гидроксильных групп и разогреванию пробы за счет протекания экзотермических реакций окисления содержащихся в ней горючих компонентов. Окисление угля сопровождается выделением СО2, который, вступая в химическую реакцию с водным раствором Са(ОН)2, образует нерастворимый осадок СаСО3 молочно-белого цвета. Визуально по началу помутнения раствора в водно-щелочном барботере 3 определяют фактическое значение начальной температуры Т0 оксидеструкции (НТО) данной пробы при ее повторном нагревании. Регистратор температуры 13 в автоматическом режиме выдает графики зависимостей изменения температуры пробы на выходе из реактора Т°С от времени t продувки угля воздухом в мин, при 2-кратном нагревании реактора до температуры, не превышающей начальную температуру оксидеструкции угля (НТО), где кривая 1 соответствует первому циклу нагревания, а кривая 2 - повторному циклу нагревания, проведенному после охлаждения реактора до комнатной температуры, T1 - точка пересечения кривых 1 и 2, угол α - их расхождение, δТ - изменение температуры в первом и втором цикле нагревания пробы угля. Значение Т0=70°С в точке расхождения кривых 1 и 2 для неокисленных углей (фиг.4) и Т0=90°С в точке расхождения кривых 1 и 2 для окисленных углей свидетельствует о снижении начальной температуры оксидеструкции угля, происшедшей при повторном нагревании пробы.

По углу расхождения кривых высушивания и повторного нагревания (фиг.5) определяют скорость V протекания экзотермической реакции. Полученную разность расхождения кривых отдельно для не окисленных (фиг.4) и окисленных (фиг.5) бурых углей сравнивают с результатами синхронного дифференциально-термического (ДТА), термогравиметрического (ТГ) и масс-спектрометрического (Ссо2) анализов контрольных дубликатов проб на приборе STA 449С.

Для проведения исследований были использованы эталонные пробы окисленных и не окисленных углей марки Б шахтопластов буроугольных месторождений Хабаровского края, склонных к самовозгоранию. Пробы отбирались точечным или бороздовым способом в зависимости от мощности и строения угольного пласта. Для предохранения угля от дальнейшего окисления во время транспортировки к месту проведения лабораторных испытаний (г. Ростов-на-Дону), кусковой материал проб герметизировался и помещался в полиэтиленовые пакеты со специальной маркировкой.

Подготовка проб к лабораторным испытаниям заключалась в их дроблении и рассеивании измельченного угля по фракциям: более 3,0-0,5 мм, 0,5-0,16 мм и менее 16 мм. Обработанные пробы распределялись по стандартным пластиковым бутылкам емкостью 250-500 мл, в которых они хранились до проведения дальнейших испытаний. Из угольных фракций 3,0-0,5 мм изготавливались шлиф-брикеты для оценки микротрещиноватости и степени окисленности углей петрографическим методом по ГОСТ 8930-94. Под микроскопом, при увеличении не более чем в 650 раз, определялось количественное соотношение суммарной площади выветрелых участков угольных зерен ко всей площади шлиф-брикета. Подсчет производился точечным методом (400 точек), окисленность проб (ОКп) вычислялась в процентах по формуле

где В - число точек выветрелых площадей шлиф-брикета; Н - число точек не выветрелых площадей шлиф-брикета.

Глубина процесса выветривания исследуемых участков оценивалась по появлению зерен дезинтеграции округлой неправильной формы, пустот и каверн выщелачивания, а также по наличию в коллините клиновидных трещин выветривания, обрамленных «темным бордюром» окисленного угля шириной 2-10 мкм с пониженными значениями показателя отражения витринита (R0). После петрографической сортировки углей на «не окисленные» и «окисленные», материал фракции 0.5-0.16 мм методом квартования разделялся на две части - основную пробу и дубликат, которые помещались в эксикатор с серной кислотой и просушивались до естественной влажности. Основные микропробы подвергались испытаниям на пилотной установке, моделирующей процессы низкотемпературного окисления и самовозгорания углей в лабораторных условиях. Дубликаты проб исследовались на приборе STA 449С Jupiter, NETZSCH, Германия, 2007 г. методами дифференциально-термического (ДТА) и термогравиметрического (ТГ) анализов с непрерывной поточной регистрацией выделения углекислого газа при нагревании проб от температуры окружающей среды до 500°С, для подтверждения степени их окисленности. Прибор содержит измерительный блок, блок питания, термостат, системный контроллер TASK и компьютер. Температурный диапазон прибора составляет 25-1550°С. Герметизированная печь дает возможность собирать без потерь индикаторные газы, выделяющиеся из изучаемого вещества при нагревании, и направлять их на приставку масс-спектрометрического анализа в непрерывном режиме эксперимента.

Каждая из подготовленных дубликатов микропроб - трех окисленного и трех не окисленного угля массой 30-50 мг в специальном тигле помещалась в электропечь прибора STA 449С и подвергалась плавному и непрерывному нагреванию до 500°С с автоматической регистрацией экспериментальных кривых - ДТА, ТГ и Ссо2. Результаты ДТА использовались для исследования таких химических реакций, как дегидратация, диссоциация и других физических превращений, происходящих в угле при их нагревании проб в воздушной среде. Обычно такого рода химические реакции и физические превращения сопровождаются тепловыми эффектами - экзотермическими в случае выделения тепла и эндотермическими - в случае его поглощения. Многие реакции, в том числе и оксидеструкции органического вещества углей, также сопровождаются изменением веса изучаемого вещества, что фиксируется термогравиметрической кривой ТГ. Сущность этого метода, который в отличие от ДТА имеет количественный характер, состоит в том, что проба изучаемого угля нагревается в печи при непрерывном взвешивании. Полученные сведения о потере массы исходной пробы дают возможность судить о количестве летучих компонентов в угле, а также о кинетике процессов разложения, дегидратации, диссоциации, окисления и других явлениях. Тем самым во многих случаях решается задача определения температур, для которых сохраняется стабильность связи молекул воды и ионов гидроксила.

Как показано на фиг.2 и 3, эндотермические эффекты, отвечающие за количество испарившейся влаги из микропробы угля, присутствуют в интервале температур 60-100°С и происходят без выделения СО2. При этом выделение СО2, соответствует начальной температуре оксидеструкции угля (НТО) при Т=145°С для не окисленных (фиг.2) и при Т=130°С для окисленных (фиг.3) углей.

По максимумам выделения СО2 в температурном интервале 420-500°С, сопровождаемым интенсивной потерей массы испытуемого вещества ТГ, фиксировалась температура самовозгорания угля ТСВ, которая оказалась равной 427,3°С для не окисленных углей (фиг.2) и 465°С для окисленных углей (фиг.3). Построение прогноза самовозгорания шахтопластов бурых углей проводилось на пробах бурого угля Хабаровского края следующим образом.

1. По углу расхождения кривых высушивания и повторного нагревания (фиг.4) определяют скорость V протекания экзотермической реакции для не окисленного угля:

V=δT/t=75°С/46 мин=1.63°С/мин.

2. По углу расхождения кривых высушивания и повторного нагревания (фиг.5) определяют скорость V протекания экзотермической реакции для окисленного угля:

V=δT/t=70°С/36 мин=1.9°С/мин.

3. Вычисляют время инкубационного периода τне ок самовозгорания не окисленного угля по формуле

τне ок=ТСВ-НТО/V=427.3°С-70°С/1.63°С/мин=216,7 мин.

4. Вычисляют время инкубационного периода τок самовозгорания окисленного угля по формуле

τок=ТСВ-НТО/V=465°С-90°С/ 1.9°С/мин=197,3 мин.

Полученные таким образом для каждой пробы значения времени инкубационного периода самовозгорания углей наносят на гипсометрический план шахтного поля в местах пресечения угольного пласта разведочной выработкой. При этом, если на карте выделяются участки с неоднородными значениями инкубационного периода самовозгорания, делается заключение о наличии очаговых зон самовозгорания углей и даются рекомендации о необходимости построении карт прогноза самовозгорания угольных шахтопластов.

Источники информации

1. RU 2459959 C1, E21F 5/00, опубл. 27.08.2112.

2. RU 2271450 С2, E21F 5/00, опубл. 10.03.2006 - прототип.

3. Методика оценки склонности шахтопластов угля к самовозгоранию. Утв. Приказом Минтопэнерго РФ от 29.04.1998, №151.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки склонности углей к самовозгоранию | 1976 |

|

SU730972A1 |

| Способ переработки золотосодержащих неорганических материалов (варианты) | 2019 |

|

RU2706261C1 |

| Способ определения склонности торфа к самовозгоранию при хранении | 1985 |

|

SU1296722A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-КЕТО-L-ГУЛОНОВОЙ КИСЛОТЫ ОКИСЛЕНИЕМ L-СОРБОЗЫ | 1999 |

|

RU2170227C2 |

| Способ определения газоносности полезного ископаемого по газовыделению при бурении скважин и устройство для его осуществления | 1981 |

|

SU1038484A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-КЕТО-L-ГУЛОНОВОЙ КИСЛОТЫ | 2001 |

|

RU2185369C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЯЮЩЕГО РЕАГЕНТА, СОДЕРЖАЩЕГО ИОНЫ ЖЕЛЕЗА В СОСТОЯНИЯХ ОКИСЛЕНИЯ +4, +5, +6, +7, +8 | 2009 |

|

RU2448055C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГУМИНОВОГО СТИМУЛЯТОРА РОСТА РАСТЕНИЙ | 1990 |

|

RU2008312C1 |

| СПОСОБ ИССЛЕДОВАНИЯ ОРГАНИЧЕСКИХ ВЕЩЕСТВ, ПРЕИМУЩЕСТВЕННО ХАРАКТЕРИСТИК ОКИСЛИТЕЛЬНОЙ ТЕРМОДЕСТРУКЦИИ ОРГАНИЧЕСКИХ ПОЛИМЕРОВ | 2022 |

|

RU2794417C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУМИНОВЫХ КИСЛОТ И ИХ СОЛЕЙ | 2004 |

|

RU2281930C2 |

Изобретение относится к области исследования материалов путем определения их теплофизических свойств и предназначено для прогнозирования в лабораторных условиях эндогенной пожароопасности угольных шахтопластов при геологоразведочных разработках. Технический результатом является создание модели, имитирующей природные процессы низкотемпературного гидротермального и флюидогенного преобразования углей в очагах самовозгорания шахтопластов. Для прогнозирования склонности ископаемых углей к самовозгоранию создают модель, имитирующую природные процессы гидротермального и флюидогенного преобразования углей в очагах самовозгорания шахтопластов. Осуществляют непрерывную проточную фильтрацию водно-воздушной смеси через измельченную пробу угля, помещенную в кварцевый реактор с заданным режимом нагревания до температуры не превышающей температуру самовозгорания угля. Затем охлаждают кварцевый реактор до комнатной температуры и повторяют непрерывную проточную фильтрацию. Фиксируют начало термодеструкции пробы по реакции индикаторного газа с водно-щелочным раствором. По углу расхождения кривых, соответствующих первому и повторному нагреванию на графике определяют скорость протекания экзотермической реакции. Вычисляют время инкубационного периода самовозгорания, которое является прогнозным фактором склонности ископаемых углей к самовозгоранию. 2 н. и 8 з.п. ф-лы, 5 ил.

1. Способ прогнозирования склонности ископаемых углей к самовозгоранию, включающий измерение концентрации индикаторного газа в исследуемой пробе, отличающийся тем, что создают модель, имитирующую природные процессы гидротермального и флюидогенного преобразования углей в очагах самовозгорания шахтопластов, для этого осуществляют непрерывную проточную фильтрацию водно-воздушной смеси через измельченную пробу угля, помещенную в кварцевый реактор с заданным режимом нагревания до температуры, не превышающей температуру самовозгорания угля (ТСВ), затем охлаждают кварцевый реактор до комнатной температуры и повторяют непрерывную проточную фильтрацию водно-воздушной смеси и фиксируют начало термодеструкции пробы (НТО) по реакции индикаторного газа с водно-щелочным раствором и по углу расхождения кривых, соответствующих первому и повторному нагреванию на графике зависимости Т°С=f(t), где Т°С - температура пробы на выходе из реактора, t - время продувки угля воздухом, определяют скорость протекания экзотермической реакции V по формуле V=δT/t, °С/мин, где δT - изменение температуры в первом и втором цикле нагревания пробы угля, затем вычисляют время инкубационного периода τ самовозгорания угля по формуле τ=ТСВ-НТО/V мин, которое является прогнозным фактором склонности ископаемых углей к самовозгоранию.

2. Способ по п.1, отличающийся тем, что в качестве водно-щелочного раствора используют гидроксид кальция.

3. Способ по п.1, отличающийся тем, что непрерывную проточную фильтрацию водно-воздушной смеси осуществляют аспиратором производительностью 0.2-1 л/мин.

4. Устройство для осуществления способа по п.1, отличающееся тем, что оно содержит кварцевый реактор в форме протяженной трубы для размещения пробы угля, автоматический аспиратор с ротаметром, водно-щелочной барботер, выполненный из прозрачного стекла, съемный нагреватель, охватывающий кварцевый реактор на его входе, подключенный к блоку регулирования температуры, при этом кварцевый реактор имеет входной и выходной штуцеры, в которых установлены воздушные фильтры, выполненные из стекловаты, торцы кварцевого реактора снабжены герметичными пробками, через два отверстия в пробке, расположенной на выходе кварцевого реактора, пропущены электроды, выходы которых подключены к регистратору температуры, кварцевый реактор через выходной штуцер сообщается с водно-щелочным барботером гибким шлангом, на конце которого установлен распылитель воздуха, погруженный в водно-щелочной раствор, а выход водно-щелочного барботера через штуцер соединен гибким шлангом с ротаметром аспиратора.

5. Устройство по п.4, отличающееся тем, что объем кварцевого реактора составляет 150 см3.

6. Устройство по п.4, отличающееся тем, что ротаметр аспиратора имеет производительность 0.2-1 л/мин.

7. Устройство по п.4, отличающееся тем, что объем барботера составляет 0,5 л.

8. Устройство по п.4, отличающееся тем, что воздушные фильтры выполнены из стекловаты.

9. Устройство по п.4, отличающееся тем, что электроды термопары выполнены из хромель-алюмеля.

10. Устройство по п.4, отличающееся тем, что в качестве водно-щелочной раствора в барбюраторе использован гидроксид кальция Са(ОН)2.

| СПОСОБ ОБНАРУЖЕНИЯ САМОВОЗГОРАНИЯ УГЛЯ | 2004 |

|

RU2271450C2 |

| Способ оценки склонности углей к самовозгоранию | 1976 |

|

SU730972A1 |

| Способ определения склонности к тепловому самовозгоранию твердых дисперсных и волокнистых веществ и материалов | 1981 |

|

SU1045099A1 |

| Способ исследования органических веществ и устройство для его осуществления | 1987 |

|

SU1476363A1 |

| СПОСОБ ОБНАРУЖЕНИЯ ПРОЦЕССОВ САМОВОЗГОРАНИЯ УГЛЯ | 2011 |

|

RU2459959C1 |

| AU 7220200 A, 07.05.2001. | |||

Авторы

Даты

2014-03-10—Публикация

2012-09-03—Подача