Настоящее изобретение относится к системам, работающим со средами под давлением. Данное изобретение имеет отношение к поворотному устройству, предназначенному для управления поворотом нагрузки. Также, оно имеет отношение к устройству вращения, предназначенному для управления вращением нагрузки. Это изобретение относится к технологии систем, работающих со средами под давлением. Помимо этого, настоящее изобретение имеет отношение к контроллеру, предназначенному для управления системой, работающей со средами под давлением.

В системах, работающих со средами под давлением, управление нагрузкой выполняется посредством гидроусилителей с рабочими камерами, имеющими эффективную поверхность, на которую воздействует давление этой среды, формируя усилие, действующее на нагрузку через гидроусилитель. Величина усилия зависит от поверхности, находящейся под давлением, и от давления, которое, в стандартных системах, работающих со средами под давлением, регулируется для формирования переменных сил. Типовыми применениями являются передача, подъем и опускание груза, при этом физическая форма груза может варьироваться в различных системах, представляя собой, например, часть конструкции, агрегата или системы, которые необходимо переместить. Обычно контроль давления выполняется посредством энергозатратного регулирования; в стандартных решениях с регулировкой сопротивления силовое управление гидроусилителя осуществляется за счет бесступенчатого регулирования давления рабочих камер. Таким образом, давления регулируются посредством дросселирования потоков среды под давлением, которая подается и выводится из рабочей камеры. Такое управление реализуется посредством использования, например, пропорциональных клапанов.

Обычно в стандартных системах присутствует сторона нагнетания, в которой производится регулировка давления и формируется объемный поток среды под давлением, а также сторона возврата, в которой происходит прием объемного потока, и уровень превалирующего давления, для минимизации потерь, имеет максимально низкое значение, так называемое давление в баке.

К известным средам, работающим под давлением, относятся, например, гидравлическое масло, сжатый воздух, вода или гидравлические жидкости на водной основе. Тип таких сред неограничен, однако может варьироваться в соответствии с применением и набором требований.

К проблемам традиционных систем можно отнести чувствительность к сбоям и энергопотери, особенно, потери гидравлической мощности и отказы управляющих клапанов.

Задачей настоящего изобретения является внедрение нового решения для реализации систем, работающих со средами под давлением, обеспечивающего существенно меньшие энергопотери по сравнению с большинством систем, применяемых в настоящее время.

Данное изобретение относится к дискретным гидравлическим системным решениям, основанным на способе бездроссельного управления, устройствах, применяемых в дискретной гидравлической системе, например, напорный усилитель, напорный усилитель насоса, а также способах, управляющих контурах и контроллерах, предназначенных для управления вышеперечисленным.

Соответствующая настоящему изобретению система, работающая со средами под давлением, описана в пункте 1 формулы изобретения; поворотное устройство - в пункте 32; устройство вращения - в пункте 36; способ - в пункте 41; контроллер - в пункте 43.

Данное системное решение конфигурируется или для контроля силы, ускорения, скорости или положения, которое формирует гидроусилитель, приводимый в движение средой под давлением; или для контроля ускорения, момента, углового ускорения, угловой скорости, положения, а также вращения силы, которые формируются устройством, состоящим из нескольких гидроусилителей. Дополнительно или помимо этого, системное решение предназначено для контроля одного или более энергопитающих блоков. Также, дополнительно или помимо этого, системное решение предназначено для контроля одного или более напорных усилителей и соответствующих коэффициентов преобразования. Дополнительно или помимо этого, системное решение предназначено для контроля одного или более блоков преобразования энергии, в частности напорных усилителей насоса, и соответствующих коэффициентов преобразования.

Представлено новое решение для дискретной гидравлической системы, основанное на методе бездроссельного управления, а также устройства, применяемые в ней. Важной особенностью дискретной гидравлической системы является возврат кинетической или потенциальной энергии в контуры подпитки при рабочих перемещениях гидроусилителя.

Контур среды под давлением, применяемый в данной дискретной гидравлической системе и в дальнейшем именуемый системой подпитки, включает в себя два или более контура с различными уровнями давления, которые также называются контурами подпитки. Обычно каждый контур подпитки содержит один или более каналов среды под давлением, которые соединены друг с другом и имеют одинаковое давление. Для простоты, в последующем описании основное внимание будет сосредоточено на системном решении, содержащем два контура подпитки. Специалист, компетентный в данной области, легко сможет адаптировать предлагаемые принципы для системы, содержащей три и более контура подпитки.

В настоящих примерах описаны контуры подпитки высокого и низкого давления, не привязанного к какому-либо определенному абсолютному уровню, однако преимущественно отличающегося. Уровни давления выбираются в зависимости от приложения. В системном решении, содержащем несколько контуров подпитки высокого или низкого давления, рекомендуется, чтобы уровни давления в них также различались.

При обсуждении контура подпитки высокого давления также будут использоваться следующие обозначения: HP (высокое давление), канал или соединение HP; аналогично, для контура подпитки низкого давления - LP (низкое давление), канал или соединение LP. Мощность, необходимая для контуров подпитки, обеспечивается одним или более блоками подпитки. Например, мощность передается в контур подпитки через один или более напорных усилителей от одного или более других контуров подпитки.

Представленная система, содержащая два или более контура подпитки, способных подавать мощность, и использующая дискретные гидроусилители, работающие по технологии бездроссельного управления, называется дискретной гидравлической системой малого сопротивления (LRDHS). Мощность, поступающая от одного или более контуров подпитки низкого уровня давления (LP), часто является большей частью мощности, используемой системой, поэтому уровни давления контуров подпитки низкого давления оказывают существенное влияние на производство мощности, управляемость и энергопотребление гидроусилителей.

Это характерно для каждого контура подпитки, который может генерировать необходимое давление, а также подавать и принимать объемный расход. Рекомендуется, чтобы уровни давления различных контуров подпитки изменялись равномерно по отношению друг к другу.

Блок подпитки относится к контуру среды под давлением, который подает энергию извне системы подпитки через насосный блок в контуры подпитки этой системы. Блок подпитки содержит насосный блок, а также клапанную систему управления и безопасности, посредством которой каналы всасывания и нагнетания насосного блока могут быть подключены к любому контуру подпитки. Рекомендуется, чтобы каналы всасывания и нагнетания также были подключены к резервуару со средой под давлением.

Стандартно, к контуру подпитки HP подключен один или более энергопитающих блоков высокого уровня давления, и, аналогично, к контуру подпитки LP подключен один или более энергопитающих блоков низкого уровня давления. Блоком подпитки является, например, гидравлический аккумулятор или иной энергонакопитель, использующий, к примеру, нагрузку от пружины или гравитационное воздействие на груз, т.е. потенциальную энергию. В качестве энергопитающего блока может применяться аккумулятор потенциальной энергии с подключенным к нему дискретным гидроусилителем. Принцип работы дискретного гидроусилителя описан ниже.

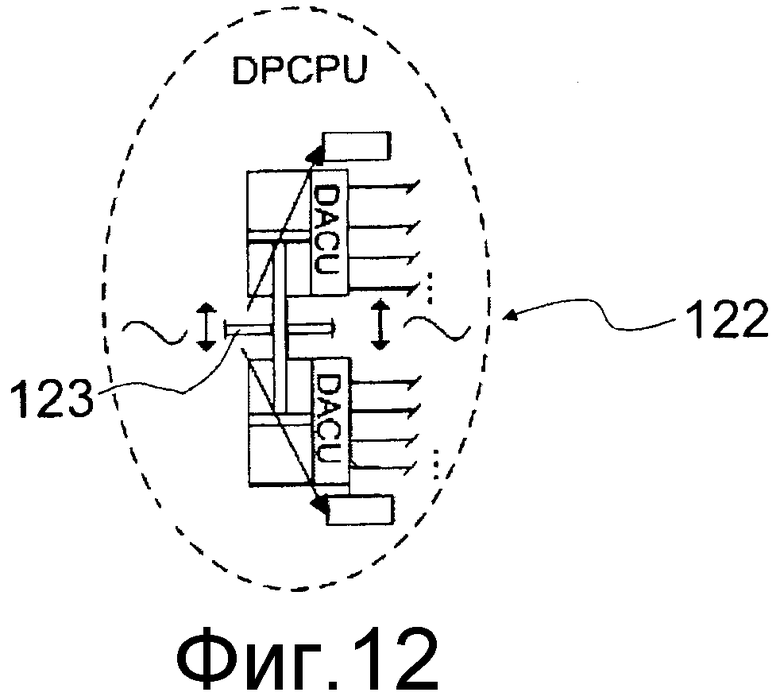

Связанные друг с другом дискретные гидроусилители могут использоваться в качестве напорных усилителей, посредством которых мощность передается между различными контурами подпитки без значительных энергозатрат. Вышеупомянутые дискретные напорные усилители (DPCU) также можно использовать в тех случаях, когда гидроусилитель подключается к контуру подпитки в процессе работы. В напорном усилителе передача мощности выполняется за счет использования эффективных поверхностей и способа бездроссельного регулирования.

При подключении такого напорного усилителя к внешнему источнику энергии, передвигающему его подвижную часть, указанный дискретный насос с напорным усилителем (DPCPU) может использоваться для передачи энергии к контурам подпитки, в которых кинетическая энергия, посредством вышеупомянутых гидроусилителей, преобразовывается в гидравлическую, т.е. в давление и объемный расход среды под давлением.

В частности, дискретный гидроусилитель относится к цилиндру, эффективные поверхности которого кодируются двоичным или иным образом; данные поверхности подключаются к контурам подпитки, используя различные комбинации и бездроссельное управление. Обычно силовое управление или регулировка силы находятся под вопросом.

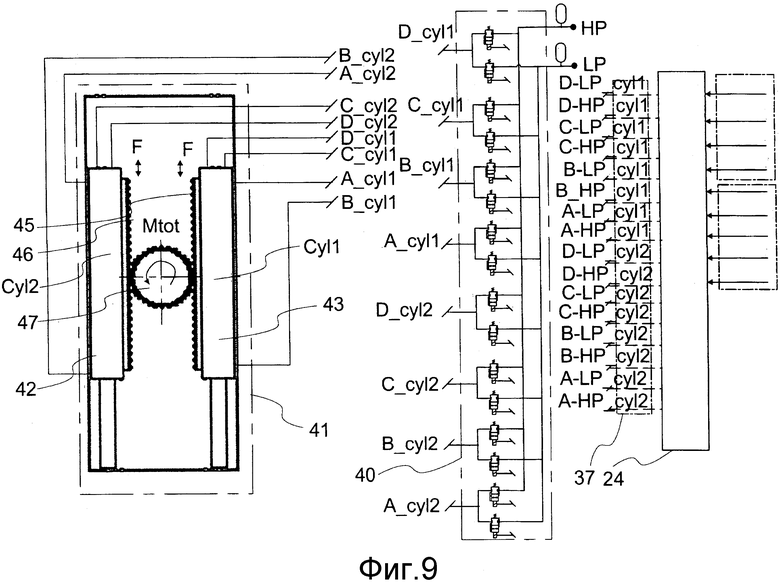

Дискретное гидравлическое поворотное устройство состоит из одного или более гидроусилителей, содержащих одну или более камер и работающих по принципу бездроссельного управления; данные гидроусилители, совместно с одной или более зубчатыми рейками и колесами, подключенными к одному или более гидроусилителям, преобразуют линейное движение в поворот. Обычно управление моментом или регулировка момента находятся под вопросом.

Дискретный гидравлический привод вращения состоит из двух и более гидроусилителей, содержащих одну или более рабочих камер, работающих по принципу бездроссельного управления и механически подключенных к эксцентрику. Обычно управление моментом и регулировка момента выполняются посредством силового управления гидроусилителей.

Данная система позволяет подключать два и более контура подпитки с различными уровнями давления к одному или более дискретным гидроусилителям посредством интерфейсов управления. Блок гидроусилителей включает в себя один или более гидроусилителей и, соответственно, используется в качестве гидроусилителя для передвижения груза, блока напорного усилителя, напорного усилителя насоса, насоса или комбинации вышеперечисленных устройств одновременно. Гидроусилители или гидроусилительные блоки могут подключаться к нагрузке или друг к другу как физически, так и гидравлически, в зависимости от приложения.

Техническими преимуществами и отличиями данной системы, по сравнению с традиционными решениями, являются более высокая энергетическая эффективность, легкость управления, простота компонентов и конструкции, модульность, а также контроль отказов. В традиционных решениях, использующих контроль сопротивления, силовое управление гидроусилителя реализуется посредством плавной регулировки давления рабочих камер. В результате уровни давления регулируются посредством дросселирования потоков среды, входящих и выходящих из рабочей камеры. Данная система, напротив, представляет иной способ управления гидроусилителем, оперирующий очень небольшим количеством дросселей, простыми клапанами и простой структурой самой системы, основанный на корректировке силы при помощи использования только дискретных, предустановленных, но изменяемых уровней давления (например, контуры подпитки высокого и низкого давления). Силовое управление реализуется путем равномерного изменения усилия при помощи контуров подпитки, имеющих равномерное изменение уровней давления, и эффективных поверхностей гидроусилителей, подключенных к ним. Представленный способ управления, совместно с гидроусилителем или гидроусилительным блоком, имеющим эффективную поверхность, например, с двоичной или иной кодировкой, позволяет значительно сократить энергопотребление по сравнению с традиционными методами управления. Кроме того, система позволяет использовать максимальные скорости при очень высокой точности управления и позиционирования.

При традиционном пропорциональном дроссельном регулировании скорость механизма, подключенного к гидроусилителю, изменяется прямо пропорционально площади поперечного сечения отверстия элемента дроссельного управления, причем погрешности настройки регулирующего элемента отражаются непосредственно на скорости регулируемого механизма. В традиционных решениях оптимизация элемента регулировки в соответствии с приложением является существенным фактором, определяющим и ограничивающим точность регулировки.

При использовании дискретного дроссельного регулирования уровень неточности регулировки скорости гидроусилителя может быть снижен за счет использования нескольких двухпозиционных клапанов, соединенных параллельно в качестве компонента регулировки; причем при заданной разнице давлений определенные управляющие директивы (так называемая заданная точка или управляющее значение) этих клапанов формируются за счет использования определенных дискретных значений скорости, которые, с высокой вероятностью, будут близки к расчетным. Таким образом, характеристическая кривая положения принимает определенные угловые коэффициенты так же, как скорость принимает определенные дискретные значения. Погрешность достижения скорости и угловатость изгибов характеристической кривой положения зависит от дискретности регулировки скорости, т.е. количества имеющихся отверстий и, соответственно, клапанов.

В рассматриваемой дискретной системе, основанной на бездроссельном управлении и возможности регулировки ускорения, ускорение механизма, подключенного к гидроусилителю, регулируется пропорционально формированию усилия гидроусилителя, который, в свою очередь, контролируется посредством подключения каждого контура подпитки и, следовательно, каждого уровня давления к имеющимся эффективным поверхностям таким образом, чтобы требуемое усилие формировалось наиболее оптимальным способом.

Регулировка скорости осуществляется посредством отклика скорости, при этом характеристическая кривая скорости получает определенные угловые коэффициенты, когда ускорение получает определенные дискретные значения. Угловатость изгибов характеристической кривой скорости зависит от дискретности регулировки ускорения. Следовательно, математически, характеристическая кривая положения контролируется на порядок лучше, чем непосредственное управление скоростью посредством дросселирования.

Теоретически в представленной системе можно получить любое значение скорости, при этом погрешность остается очень маленькой. Таким образом, факторами, ограничивающими дискретность регулировки скорости, являются: дискретность регулировки ускорения, период дискретизации системы управления, времена отклика интерфейсов управления, время, затрачиваемое на изменение состояний рабочих камер, а также погрешность измерения датчиков. Дискретность регулировки ускорения зависит от количества рабочих камер и кодирования их поверхностей, количества контуров подпитки, подключаемых к рабочей камере и имеющих различные уровни давления, а также от уровней давления контуров подпитки, соотношения и различия этих уровней. С другой стороны, при использовании настоящего метода дискретного гидравлического управления отсутствует любая неточность дросселирования регулирующего компонента, вызванная, к примеру, вариативностью усилия нагрузки или давления, и любая вызванная этим ошибка регулировки. В этом отношении, при любых обстоятельствах система демонстрирует отличную контролируемость и управляемость по сравнению с традиционными системами с дроссельным управлением.

Если система состоит из нескольких отдельных гидроусилителей, воздействующих на один и тот же компонент или одну и ту же точку, или различные точки на одном компоненте в одном или разных направлениях, то усилие, формируемое каждым гидроусилителем, может контролироваться отдельно, независимо друг от друга или во взаимодействии друг с другом, для получения необходимого направления или величины суммарного усилия, т.е. общей силы, генерируемой гидроусилителями. Указанное суммарное усилие, воздействуя на компонент, выступает в качестве нагрузки и вызывает ускорение, замедление или отмену усилия нагрузки. Для формирования суммарного усилия требуемой величины и направления система управления должна масштабировать силовое управление гидроусилителей, используя величину или величины, измеренные системой или определенные иным способом.

Способы применения системы могут варьироваться практически безгранично, однако, к стандартным применениям дискретных гидроусилителей можно отнести различные приложения, связанные с поворотом, вращением, подъемом, опусканием, передачей усилия привода и компенсации движения, например, компенсации морской качки. Система наилучшим образом подходит для работ, где необходимо осуществлять ускорение или торможение достаточно значительных инерциальных масс в соответствии с усилием, формируемым гидроусилителем, причем при значительной экономии энергии. Система может легко применяться там, где требуется управление несколькими гидроусилителями, работающими одновременно с различными уровнями нагрузки.

Способы использования рассматриваемой системы включают такие, при которых гидроусилитель применяется для создания удерживающей силы таким образом, чтобы гидроусилитель либо поддавался внешним воздействиям, либо противостоял им, т.е. создавал противосилу соответствующей величины и, таким образом, удерживал подвижный компонент. Число гидроусилителей, применяемых для одной системы, может варьироваться, также как и число гидроусилителей, подключаемых к одной и той же части одного и того же компонента или механизма. В частности, количество гидроусилителей, подключаемых от одного компонента или детали (например, станина машины) к другому компоненту или детали (например, мачта или подъемник крана), в большей степени зависит от характеристик управления, энергопотребления и оптимального контроля отказов гидроусилительного блока, сформированного между указанными компонентами.

Изобретение будет описано более подробно с использованием нескольких примеров и со ссылкой на соответствующие чертежи, где:

Фиг.1 - система, соответствующая примеру, представленному в изобретении, использующая гидроусилитель, представляющий собой цилиндр с четырьмя рабочими камерами, который приводится в движение при помощи среды под давлением.

Фиг.2 - таблица состояний, применяемая для управления системой, изображенной на фигуре.

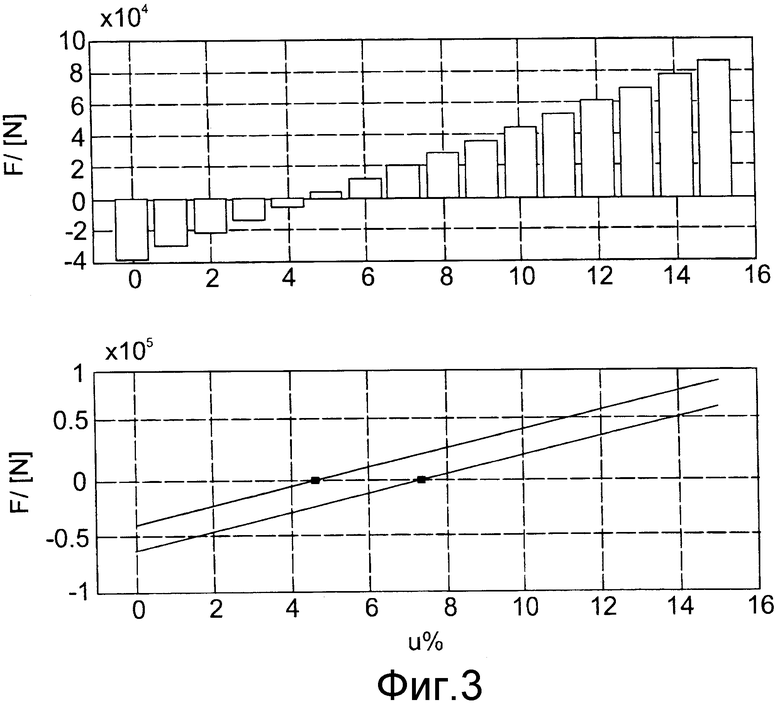

Фиг.3 - степени силы, формируемые системой, приведенной на фиг.1.

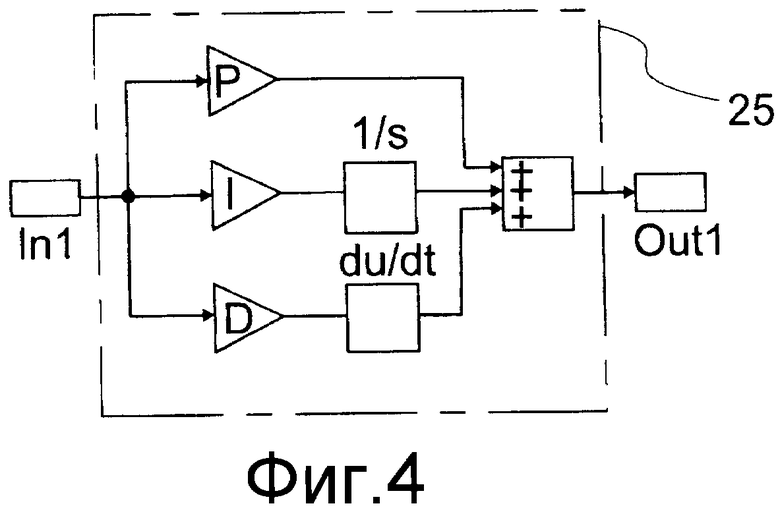

Фиг.4 - демонстрация функциональности поправочных коэффициентов управления системы.

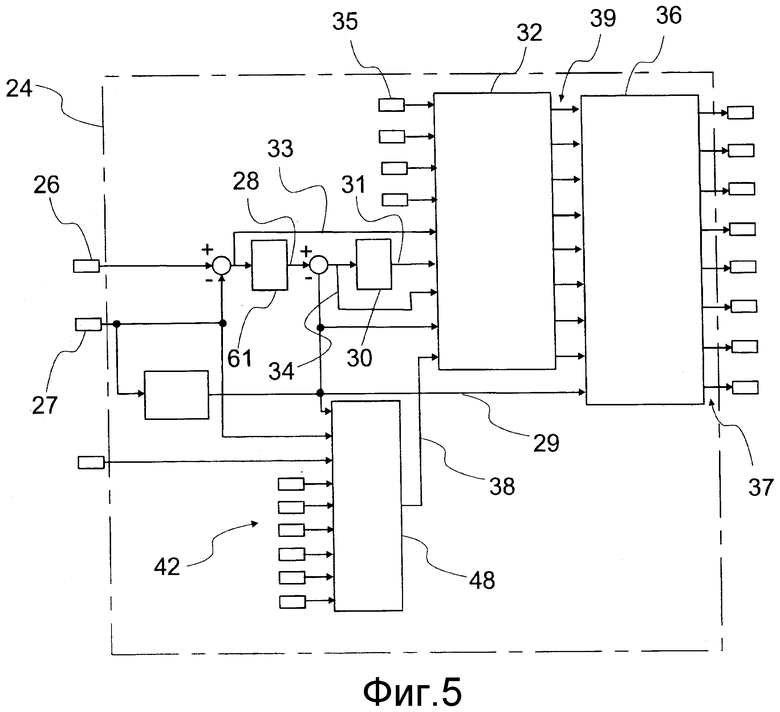

Фиг.5 - контроллер, применяемый для управления системой.

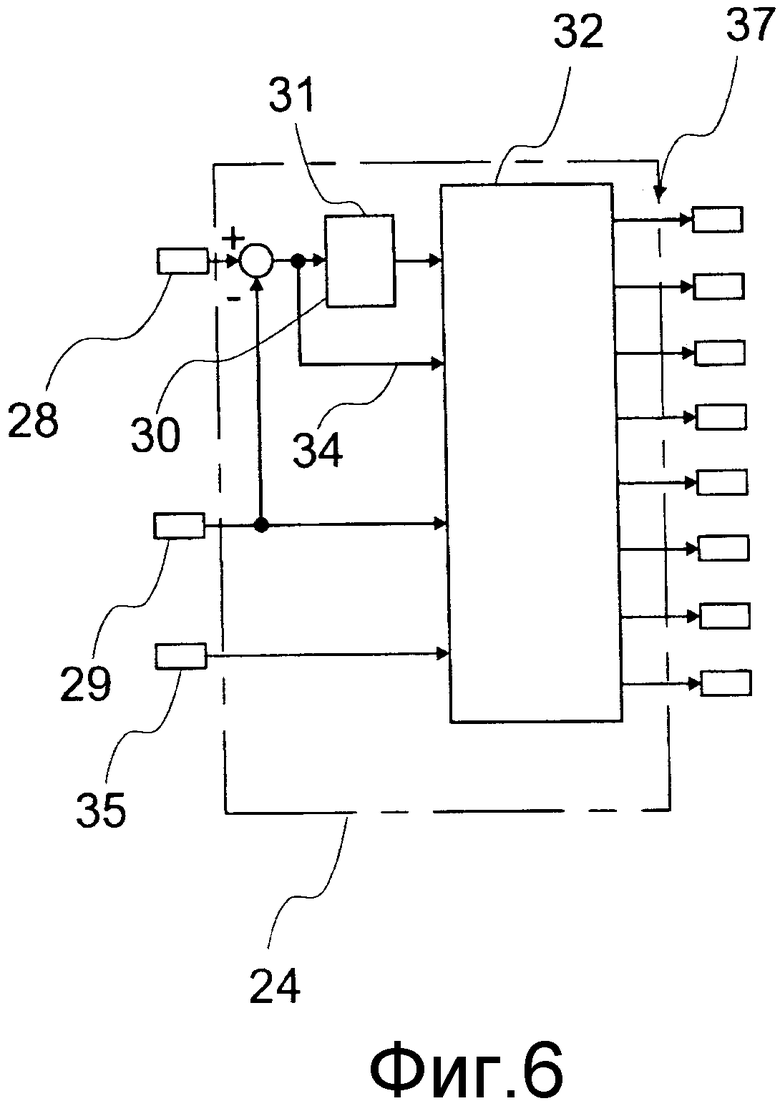

Фиг.6 - резервный контроллер, применяемый для управления системой.

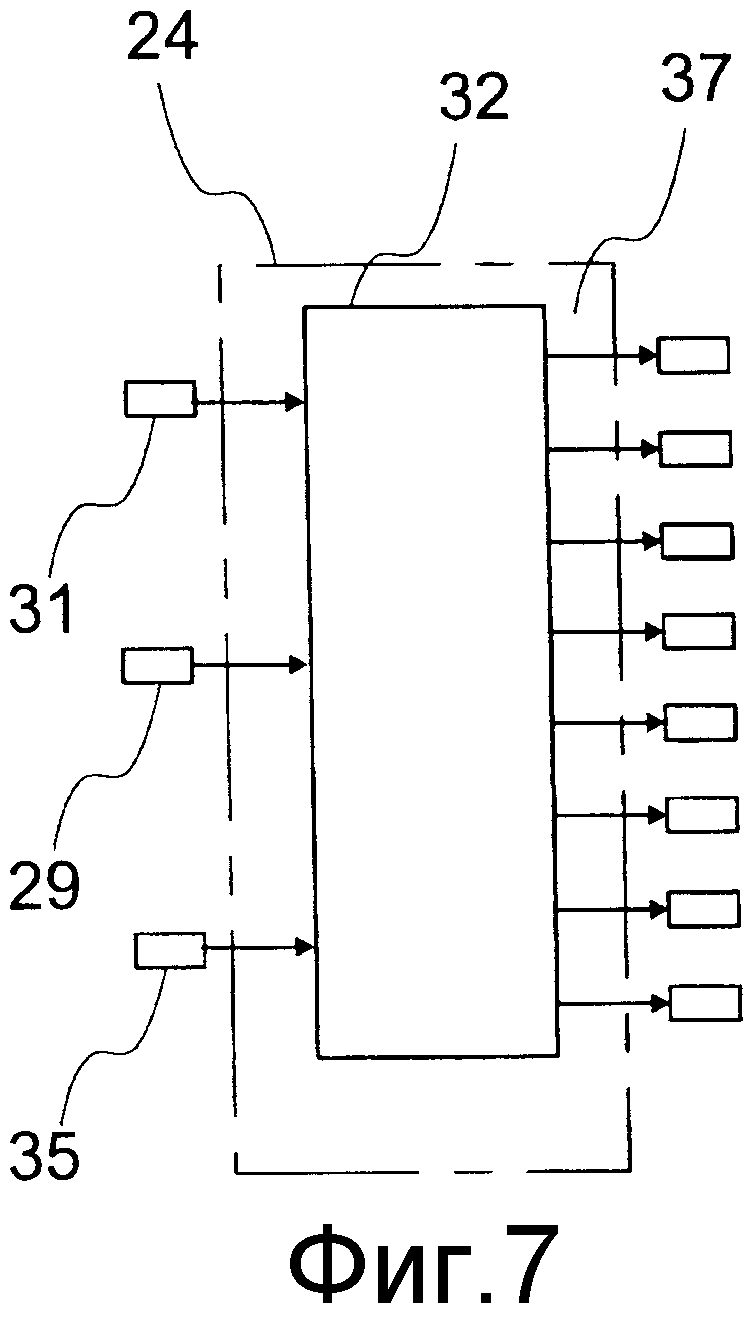

Фиг.7 - дополнительный резервный контроллер, применяемый для управления системой.

Фиг.8 - принцип работы преобразователя управления, применяемого при контроле системы.

Фиг.9 - пример поворотного устройства, соответствующего изобретению.

Фиг.10 - пример двигателя эксцентрикового насоса, соответствующего изобретению.

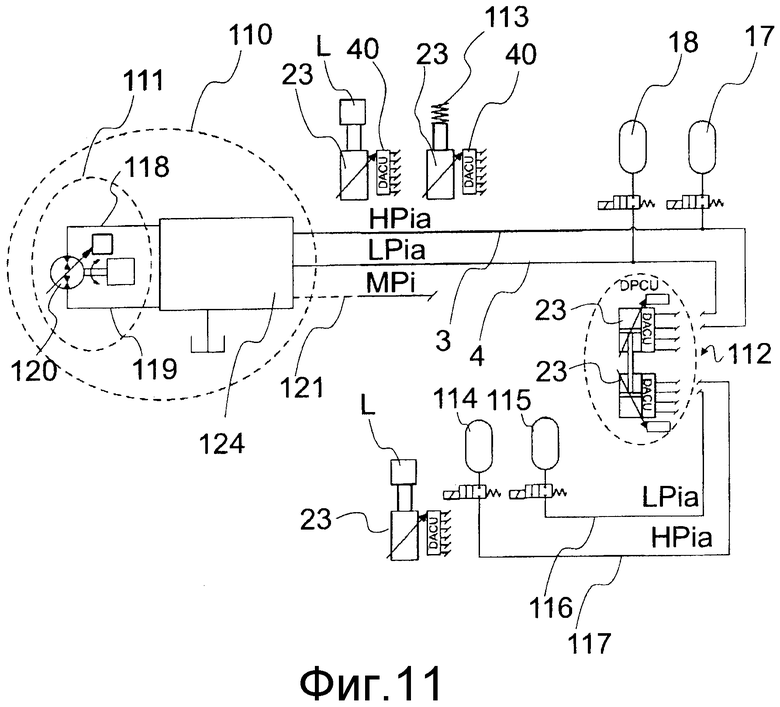

Фиг.11 - пример системы, соответствующей изобретению.

Фиг.12 - принцип работы напорного усилителя насоса.

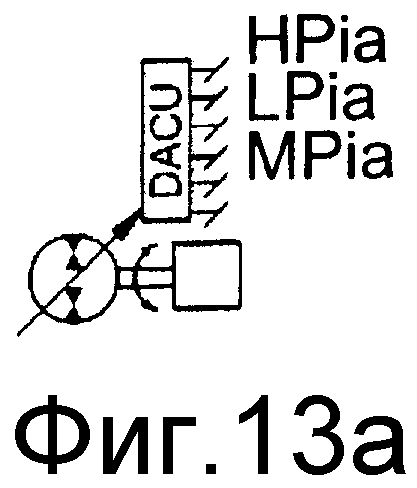

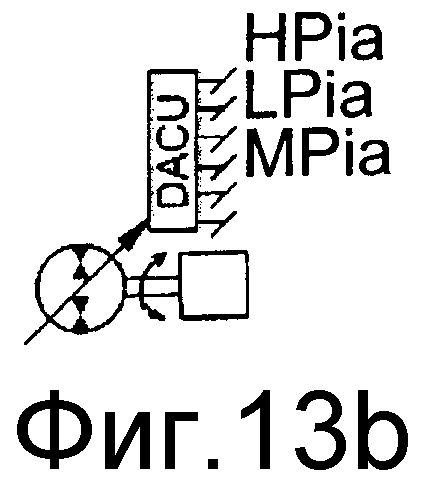

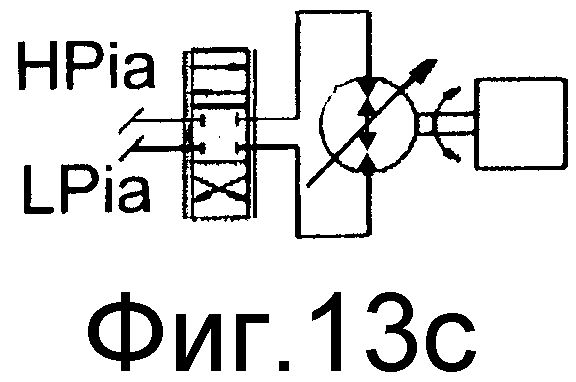

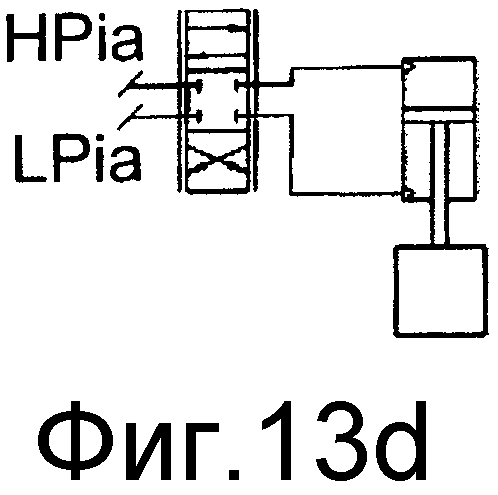

Фиг.13а-13d - гидроусилители, использующиеся в системе на фиг.11.

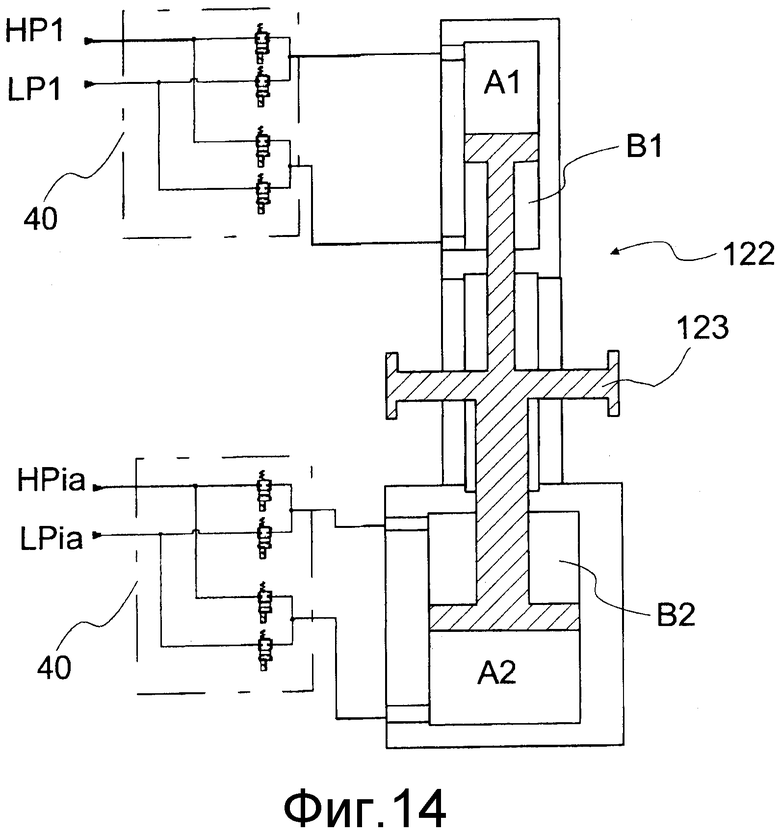

Фиг.14 - напорный усилитель насоса, содержащий, согласно примеру, четыре камеры.

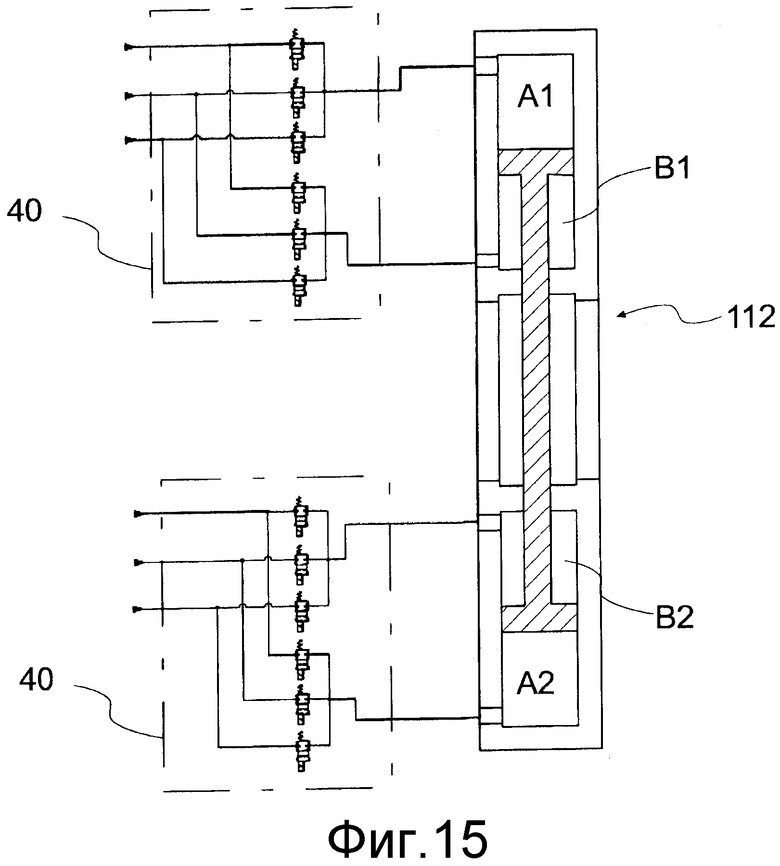

Фиг.15 - напорный усилитель, содержащий, согласно примеру, четыре камеры.

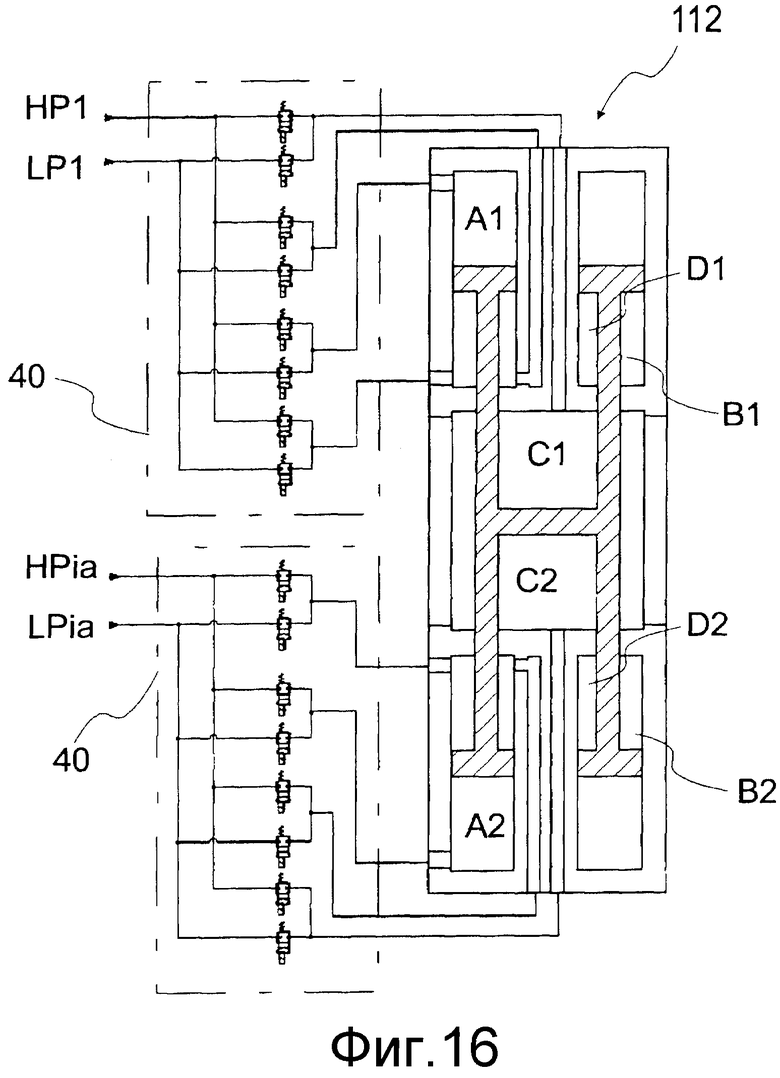

Фиг.16 - напорный усилитель, содержащий, согласно примеру, четыре камеры и контролируемый управляющими контурами.

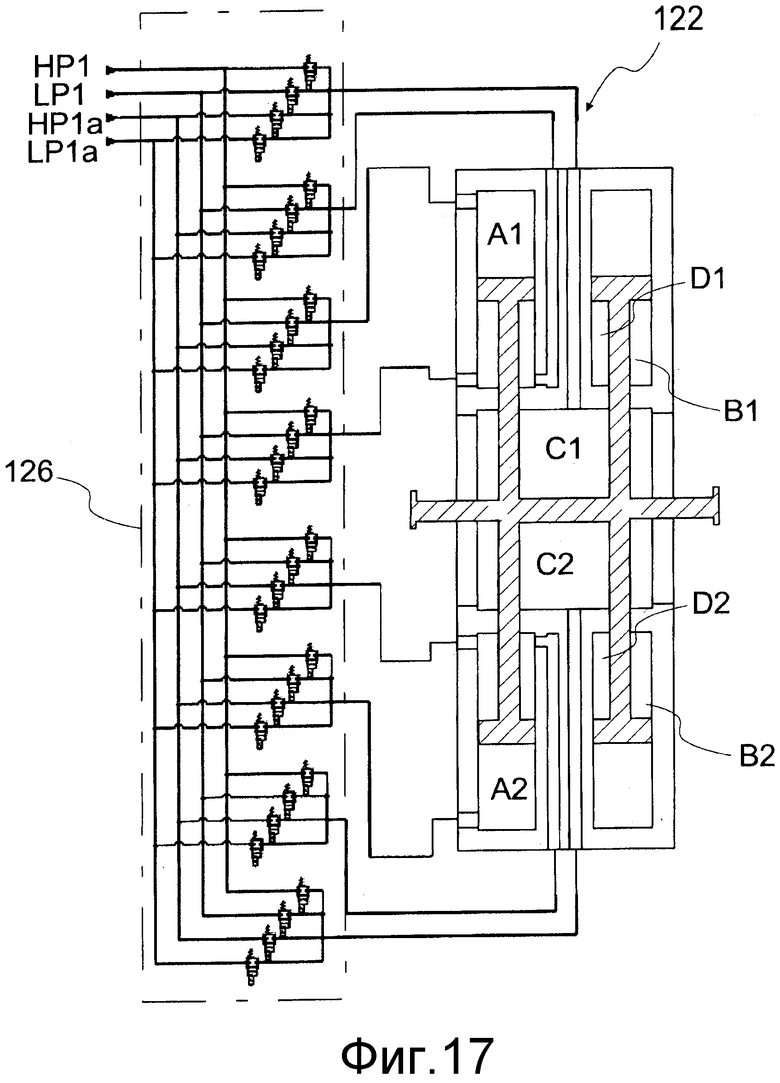

Фиг.17 - напорный усилитель насоса, содержащий, согласно примеру, восемь камер и управляемый посредством перекрестного подключения.

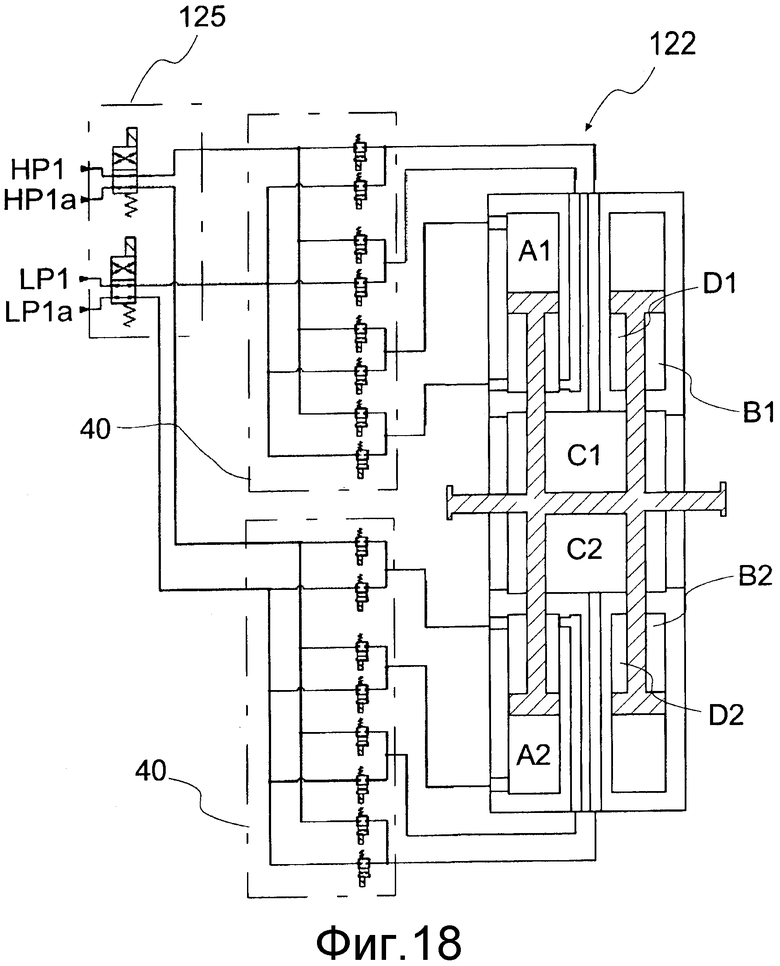

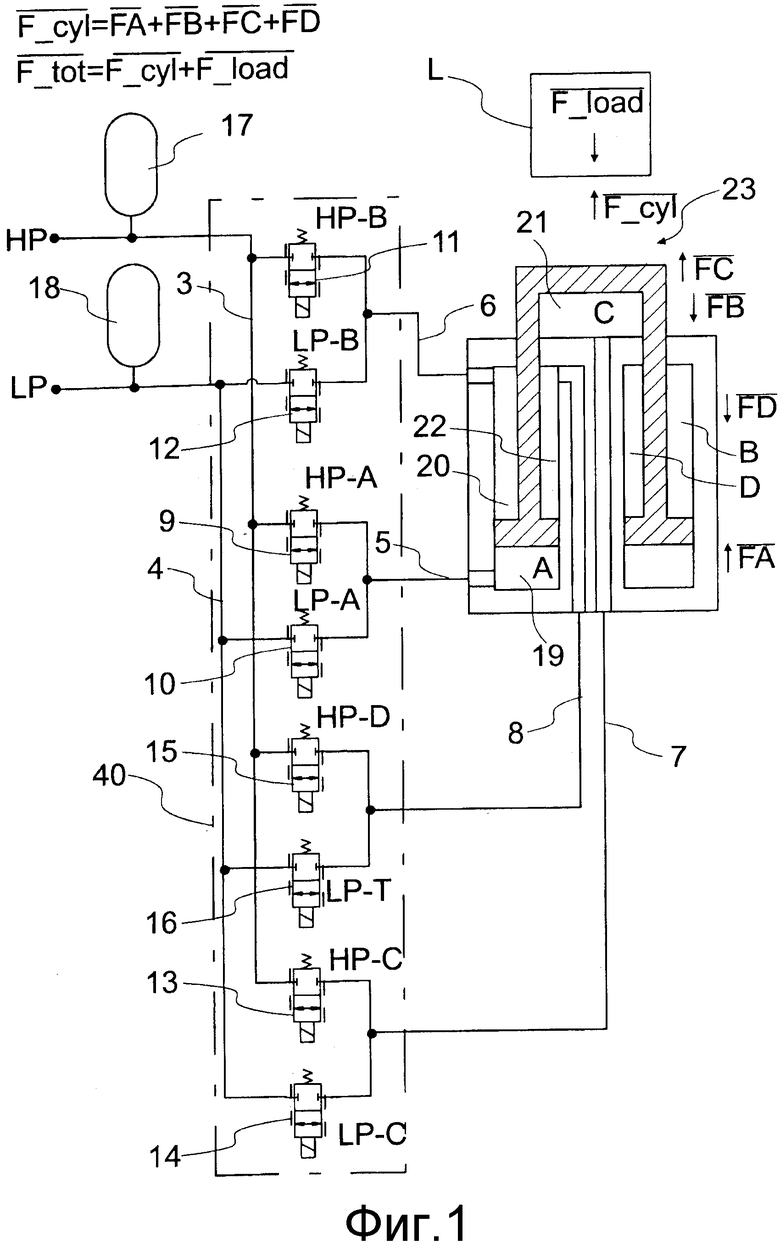

Фиг.18 - напорный усилитель насоса, содержащий, согласно примеру, восемь камер и контролируемый управляющим контуром.

Интерфейс управления

Управление впуском и выпуском среды под давлением в гидроусилитель и из него осуществляется при помощи интерфейса управления. Гидроусилитель содержит одну или более рабочие камеры, работающие по принципу вытеснения. Каждый интерфейс управления имеет один и более управляющих клапанов, подключенных параллельно. В качестве управляющих клапанов рекомендуется использовать быстродействующие отсечные клапаны с достаточно низким показателем потерь давления, например, двухпозиционные клапаны с электроуправлением; и если клапаны подключены параллельно на одном и том же канале, то они совместно будут определять объемный расход в канале. В зависимости от способа управления каждая рабочая камера гидроусилителя может отдельно подключаться или отключаться посредством интерфейсов управления к контуру подпитки, например, или высокого или низкого давления в системе двухуровневого давления. Такой способ управления, при котором интерфейсы управления, ведущие к рабочей камере гидроусилителя и состоящие из одного или более клапанов, всегда открытых или закрытых полностью, в настоящем описании называется методом бездроссельного управления.

Интерфейсы управления функционируют таким образом, что клапан или все параллельно подключенные клапаны интерфейса установлены в открытое или закрытое положение. Таким образом, контроль интерфейса управления может быть дискретным, причем устанавливаемые значения соответствуют единице (интерфейс управления открыт, включен) или нулю (интерфейс управления закрыт, выключен). Формирование необходимого электрического управляющего сигнала для клапана возможно на основании установки.

Дискретный гидроусилитель

Для работы системы управления дискретного гидроусилителя необходимо, чтобы система состояла как минимум из одного гидроусилителя с не менее чем одной рабочей камерой. Силовая составляющая, генерируемая рабочей камерой, зависит от эффективной поверхности рабочей камеры и давления, действующего внутри нее. Величина суммарного усилия, создаваемого гидроусилителем, является результатом вычислений с учетом вышеуказанных факторов. В данном случае, для того чтобы получить по меньшей мере двухуровневый контроль усилия для управления нагрузкой, рекомендуется, чтобы усилие нагрузки, контролируемое гидроусилителем, т.е. воздействующее на него усилие, было больше по величине, чем противоположно направленная силовая составляющая, формируемая в гидроусилителе давлением контура подпитки LP, и меньше, чем противоположно направленная силовая составляющая, формируемая в гидроусилителе давлением контура подпитки HP.

В одном из конструктивных исполнений системы в нее входит по меньшей мере один гидроусилитель, содержащий не менее двух рабочих камер, эффективные поверхности которых различны; таким образом, в системе двухуровневого давления можно реализовать по меньшей мере четырехуровневое силовое управление. Силовые составляющие, генерируемые разными рабочими камерами, действуют как в одном, так и в разных направлениях, в зависимости от системы и поведения контролируемой нагрузки. Каждая рабочая камера может формировать две различные силовые составляющие. Для того чтобы добиться равномерности шагов силового управления в системе двухуровневого давления, рекомендуемое соотношение поверхностей должно быть равным 1:2. Соответствующая система может быть сконструирована при помощи двух однокамерных гидроусилителей, соотношение поверхностей которых составляет, например, 1:2. Большее количество силовых уровней может быть получено посредством, например, увеличения числа рабочих камер в том же гидроусилителе или добавлением отдельных гидроусилителей и подключением их к той же нагрузке.

Кроме того, большее количество силовых уровней может быть получено посредством увеличения числа контуров подпитки с различными уровнями давления, подключенных к гидроусилителю. В данном случае количество силовых составляющих и, одновременно, силовых уровней, генерируемых гидроусилителем, является степенной функцией, основание которой равно количеству контуров подпитки с различными уровнями давления, подключенных к гидроусилителю, а показатель равен количеству рабочих камер в гидроусилителе. Рекомендуется, чтобы эффективные поверхности рабочих камер, а также уровни давления контуров подпитки, подключенных к гидроусилителю, отличались друг от друга.

Также рекомендуется, чтобы соотношение между эффективными поверхностями рабочих камер соответствовало ряду MN, где основание М - это количество контуров подпитки, подключаемых к гидроусилителю, а N - группа натуральных чисел (0, 1, 2, 3, …, n), в тех случаях, когда уровни давления контуров подпитки, которые могут быть подключены к ним, изменяются равномерно, для равномерного управления усилием при подключении эффективных поверхностей к контуру подпитки высокого или низкого давления, или к другим контурам с использованием различных комбинаций подключения.

В частности, в системе, состоящей из двух контуров подпитки (контуры подпитки высокого и низкого давления) для равномерной регулировки усилия при подключении эффективных поверхностей к контуру подпитки высокого или низкого давления с использованием различных комбинаций подключения, рекомендуется, чтобы соотношение между эффективными поверхностями соответствовало ряду MN, где основание М - равно 2, а показатель N является группой натуральных чисел (0, 1, 2, 3, …, n), т.е. ряду 1, 2, 4, 8, 16 и т.д., соответствующему весовым коэффициентам битов в двоичной системе исчисления.

Равномерное изменение подразумевает наличие постоянной величины разницы между соседними уровнями усилий или давлений. Силовые уровни формируются в виде различных комбинаций нескольких силовых составляющих, генерируемых гидроусилителем, дающих суммарное усилие. Соотношение между поверхностями может соответствовать различным рядам, например типа 1, 1, 3, 6, 12, 24 и т.д., или Фибоначчи, или методикам кодирования PNM. При увеличении равных поверхностей или, например, поверхностей, отличных от двоичных рядов, можно получить большее количество силовых уровней, однако при этом также появляются нерабочие состояния, которые не формируют новых силовых уровней, поскольку такое же суммарное усилие гидроусилителя можно получить посредством использования двух или более комбинаций подключения интерфейсов управления.

Число комбинаций подключения соответствует степенной функции, основание которой равно количеству различных уровней давления, подводимых к рабочим камерам, а показатель равен общему количеству рабочих камер. Система содержит по меньшей мере один гидроусилитель, воздействующий на нагрузку. При использовании двух гидроусилителей с четырьмя камерами в системе двухуровневого давления количество состояний и комбинаций подключения системы увеличивается до 28=256, т.к. общее количество рабочих камер равно 8. При подключении двух или более идентичных гидроусилителей, воздействующих на одну точку в нагрузке, состояния системы по большей части будут повторяющимися по отношению друг к другу. Указанные гидроусилители воздействуют на нагрузку в одном или в разных направлениях, при этом соответствующие рабочие камеры идентичных гидроусилителей одинаковые по размеру. В случае воздействия на одну и ту же точку различными гидроусилителями в разных направлениях существует возможность регулировки необходимым образом величины и направления суммарного усилия, действующего на нагрузку. При подключении различных гидроусилителей к различным точкам нагрузки возможна регулировка величины и направления для момента, а также для суммарного усилия, действующего на нагрузку.

Компактная реализация данного изобретения, имеющая достаточно большое количество уровней для регулировки и предназначенная для универсального применения, содержит гидроусилитель с четырьмя рабочими камерами, соотношение эффективных поверхностей которых соответствует двоичному ряду 1, 2, 4 и 8, причем поддерживается 16-уровневая равномерная регулировка усилия. Гидроусилитель сконфигурирован таким образом, что силовые составляющие, генерируемые его рабочими камерами, имеющими наибольшую эффективную поверхность и следующую по размеру после наименьшей, действуют в одном направлении. Силовые составляющие, генерируемые прочими рабочими камерами, действуют в противоположном направлении.

В данном контексте контроль усилия, момента или ускорения касаются управления силой, моментом или ускорением, т.к. при определенных комбинациях соединения интерфейсов управления система всегда формирует заданное усилие или момент, получение которого не требует обратной связи. Использование гидроусилителя с равномерным формированием усилия позволяет легко реализовать плавное управление ускорением, при котором оно прямо пропорционально так называемой действующей силе, формируемой в виде суммы суммарных усилий, генерируемых гидроусилителем, и прочих силовых составляющих, воздействующих на нагрузку. При управлении ускорением, для расчета суммарного усилия, при котором будет достигнуто желаемое ускорение груза, системе в качестве обратной связи необходимы величины усилия нагрузки, действующей на систему и ее инерциальную массу. Однако наипростейший вариант применения данной системы в подобных приложениях характеризуется неизменностью инерциальной массы нагрузки, причем для обратной связи необходимо только усилие нагрузки, действующее на систему.

Система с управляемым ускорением может быть преобразована в систему с управляемой скоростью только за счет обратной связи по скорости. Далее система с управляемой скоростью может быть преобразована в систему с управляемым положением за счет обратной связи по положению.

Требование получения повторяемости при заданном контрольном значении, которое выбирается произвольным образом для ускорения, углового ускорения, скорости, угловой скорости, положения или вращения, соответствует нулевому значению (0) относительного управления системы, ускорение гидроусилителя должно быть приблизительно равно нулю. Ускорение движущейся части гидроусилителя с силовым управлением и дискретной постоянной контрольного значения в большой степени зависит от усилия нагрузки, действующего на гидроусилитель. Следовательно, к контрольному значению необходимо добавить составляющую для компенсации усилия нагрузки, которая в этом документе называется положением нулевого ускорения. При использовании данного контрольного значения ускорение гидроусилителя и одновременно нагрузки поддерживается как можно более близким к нулю. Формирование компенсационной составляющей реализуется эмпирически, посредством оценки действия усилия нагрузки, таблично, применением интегральной регулировки, посредством оценки данных с датчика.

Так как система для интерфейсов управления может формировать только дискретные контрольные значения, то поддержание нагрузки полностью в стационарном состоянии с использованием любого дискретного управления не всегда возможно; для этой цели состояние управления системы должно периодически меняться между двумя различными состояниями, соответствующими противоположным ускорениям. Изменение состояний гидроусилителя не проходит совсем без потерь, поскольку, помимо всего прочего, потребление энергии происходит благодаря сжимаемости среды под давлением при увеличении уровня давления в любой из рабочих камер. Поэтому рекомендуется поддерживать нагрузку и соответствующий механизм в таком положении, в котором выключены все интерфейсы управления, чтобы механизм стационарно блокировался в так называемом состоянии блокировки. Существует практика реализации данной функции таким образом, чтобы приоритет управления состоянием блокировки был выше приоритета контроля интерфейсов управления, а указанные виды контроля не влияли друг на друга. При включении состояния блокировки все интерфейсы управления отключаются, независимо от типа комбинации соединения интерфейсов до включения данного состояния.

За исключением состояния блокировки, состояния уровней давления рабочих камер могут быть представлены значениями, равными нулю (0), которые соответствуют низкому давлению (например, подключение к контуру подпитки низкого давления), и единице (1), соответствующей высокому давлению (например, подключение к контуру подпитки высокого давления). В данном случае состояния рабочих камер в любой момент времени могут быть выражены только одним двоичным значением, при этом рабочие камеры всегда доступны в предопределенном порядке. При наличии четырех рабочих камер двоичное значение состоит из четырех цифр. В настоящем описании дискретное управление относится к методу управления, при котором применяются два или более уровня давления, а использующий их гидроусилитель или гидроусилительный блок имеет ограниченное количество дискретных силовых уровней, соответствующих числу рабочих камер, и, в частности, комбинации различных уровней давления, подключенных к разным рабочим камерам.

Ввиду того, что дросселирования объемного расхода не являются критичными, в системе возможно использование высоких максимальных скоростей в случае применения длинного поршня гидроусилителя. Высокие скорости движения поршня гидроусилителя требуют больших входящих и выходящих объемных расходов рабочих камер гидроусилителя, согласно принципу вытеснения. По этой причине управляющие клапаны должны, при необходимости, пропускать большие объемные расходы, достаточные для подачи от определенного контура подпитки в расширяющуюся рабочую камеру с необходимой скоростью среды под давлением без возникновения разрушительной кавитации.

Гидроусилитель, имеющий эффективные поверхности, которые соответствуют двоичному ряду, при использовании бездроссельного регулирования, полезен в приложениях, где инерциальная масса нагрузки, приведенная к гидроусилителю, достаточно велика. Таким образом, значительное количество кинетической энергии, передаваемой нагрузке во время ускорения, и потенциальная энергия, запасенная во время подъемов, могут быть возвращены в любой из контуров подпитки для повторного использования при торможении и опускании груза. Благодаря методу бездроссельного управления и применению рабочих поверхностей возможно, а также реализуемо применение не зависящего от величины статического усилия нагрузки, т.к. значение этого усилия находится в пределах диапазона сил, генерируемых гидроусилителем. Этот диапазон приблизительно соответствует пределам формирования усилий, находящимся между максимальным и минимальным значением дискретных усилий, которые могут быть получены в каждый момент времени.

Главные преимущества системы заключаются в реализации больших количеств перемещений, которые задействуют и высвобождают силы, например, в приводах поворота, где требуется значительное усилие или момент для торможения или придания ускорения массивному телу, но очень слабое усилие или момент - для равномерного движения. Преимущество заключается в том, что при равномерном движении система использует очень незначительную мощность, которая требуется только для компенсации потерь на трение. Управление реализуется посредством применения необходимых эффективных поверхностей и давления, действующего на них, от контура высокого или низкого давления. Следовательно, для каждой конкретной ситуации управления выбирается необходимый силовой уровень.

Также система реализует принцип энергосбережения в таких приложениях, как, например, подъем или перемещение (например, подъем или спуск с возвышения), в которых явно отличающиеся от нуля усилие или момент, так называемые удерживающая сила или удерживающий момент, необходимы для поддержания нулевого ускорения нагрузки. Таким образом, при равномерном однонаправленном движении энергия передается нагрузке или относящемуся к ней механизму посредством среды под давлением из контура подпитки высокого давления в гидроусилитель или гидроусилительный блок. В то же время энергия передается в контур подпитки низкого давления, к которому подключена сжимающаяся рабочая камера гидроусилителя. При движении в противоположном направлении энергия возвращается от нагрузки или механизма в систему, когда среда под давлением возвращается из гидроусилителя в контур подпитки. Таким образом, при установившемся движении могут быть выбраны такие эффективные поверхности гидроусилителя, что генерируемое им суммарное усилие близко к требуемому удерживающему усилию или моменту; при этом подводимая к системе мощность должна покрывать потери на трение.

Предлагаемая система, в отличие от традиционных, обеспечивает энергосбережение также и в тех приложениях с потерями, к которым можно отнести, например, движение с высоким коэффициентом трения, такое как толкание или перетаскивание детали по поверхности. В подобных случаях в различных ситуациях рекомендуется выбирать такое управление и соответствующую эффективную поверхность каждого гидроусилителя, которые бы преодолевали силу трения или момент сопротивления и создавали необходимую скорость движения. Таким образом, каждый из гидроусилителей всегда имеет оптимальные размеры по отношению к используемым давлениям контуров подпитки и при этом потребляет минимальное количество энергии.

Ввиду наличия потерь на трение и изменение состояния интерфейсов управления энергию, подведенную в систему, невозможно полностью вернуть в контуры подпитки.

Данный метод управления системой автоматически накапливает максимально возможное количество энергии каждый раз, когда высвобождается кинетическая или потенциальная энергия из нагрузки или относящейся к ней механической системы, например, при торможении и/или опускании инерциальной массы. Таким образом, те эффективные поверхности и рабочие камеры, которые ранее генерировали силовые составляющие для ускорения и/или подъем инерциальной массы, вносят вклад в накопление энергии. Указанные рабочие камеры посредством интерфейса управления подключаются к контуру подпитки, в который возвращается или передается энергия.

Система подпитки

Говоря об эксплуатации и энергосбережении системы, очень важно, чтобы все контуры подпитки, подключенные к дискретному гидроусилителю, были способны как отдавать, так и принимать объемный расход без критического изменения уровней давления контуров.

Используя систему подпитки, можно передавать энергию между вышеуказанными энергопитающими блоками в зависимости от необходимости. Если рабочий цикл системы требует затрат энергии (например, подъем груза на более высокий уровень), то энергия подается в систему посредством, например, перекачки среды под давлением из контура LP в контур HP при помощи насоса. В случае, когда рабочий цикл подразумевает высвобождение энергии (например, опускание груза на более низкий уровень), она может быть преобразована в гидравлическую мощность и в дальнейшем использоваться в соответствии с требованиями, или храниться в энергопитающем блоке. Если хранение невозможно, гидравлическая энергия преобразуется обратно, например в кинетическую, за счет вращения двигателя или электрогенератора таким образом, что среда под давлением передается из контура высокого давления в контур низкого давления. Преобразование может реализовываться посредством, например, вышеуказанного энергопитающего блока или иного соответствующего преобразователя энергии. Энергия в рабочем цикле любого гидроусилителя одной и той же системы может как связываться (например, ускорение массы, подъем груза), так и высвобождаться (например, торможение массы, опускание груза). В тех случаях, когда система содержит несколько гидроусилителей, в одно и то же время одна часть из них может связывать энергию, а другая - высвобождать.

Система, чувствительная к нагрузке (LS система), является наиболее распространенным решением, согласно предыдущей практике. Данная система не зависит от давления нагрузки и контролируется посредством объемного расхода. В ней допускаются потери давления, состоящие не только из давления нагрузки, но также и потерь давления в трубопроводе и настройки разницы давлений для дроссельного управления объемного расхода среды под давлением (обычно около 14-20 бар). В параллельно подключенных приводах, в тех случаях, когда система нормально работает под одновременным управлением нескольких параллельных приводов, рабочее давление системы может настраиваться соответственно максимальному уровню давления нагрузки и соответственно гидроусилителя; разница давлений, превышающая управляемый дросселем объемный расход, поддерживается постоянной посредством компенсаторов давления, а энергия расходуется на потери в них.

Ввиду того, что дискретная гидравлическая система не использует дроссельное управление и содержит несколько гидроусилителей, для которых можно установить практически любые рабочие циклы по отношению друг к другу, то уровень ее энергоэффективности явно выше, чем у LS-систем, согласно существующей практике. В дискретной гидравлической системе, исходя из доступного уровня давления и необходимого вырабатываемого усилия, с целью достижения требуемого уровня усилия и кинетической скорости при минимальном энергопотреблении, для каждого гидроусилителя можно выбрать подходящую эффективную поверхность.

Дискретная гидравлическая система нечувствительна к помехам, вызываемым колебаниями давления в контурах подачи давления (контурах подпитки); это происходит благодаря тому, что система адаптируется к ним, используя эффективные поверхности. Как в традиционной, так и в представляемой системе нового типа равномерное изменение уровней давления контуров подпитки доступно и в тех случаях, когда необходимая мощность гидроусилителей превышает возможности питающего блока. В настоящей дискретной гидравлической системе давления контуров подпитки могут легко изменяться в заданных пределах, при этом сохраняется простота регулировки, а изменения давлений не оказывают существенного влияния на энергопотребление. Рекомендуется выполнять непрерывное измерение давления в контурах подпитки для того, чтобы определить комбинацию рабочих камер гидроусилителя, посредством которых можно получить необходимое суммарное усилие. В этом случае количество затраченной энергии будет полностью соответствовать потребностям. В настоящей системе отклонения давлений контуров подпитки могут стать причиной проблем только в том случае, если они настолько значительны, что усилие статической нагрузки не попадает в пределы диапазона сил, генерируемых гидроусилителем.

Пример дискретной гидравлической системы 1

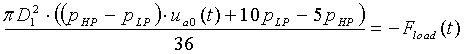

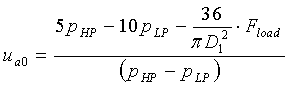

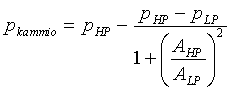

На фиг.1 приведен пример дискретной гидравлической системы, не использующей дроссельное регулирование и состоящей из четырехкамерного гидроцилиндра, приводимого в движение средой под давлением, контуров подпитки, энергопитающих блоков и управляющих клапанов интерфейсов управления.

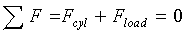

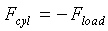

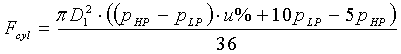

В качестве контуров подпитки, входящих в систему, используются один канал HP (канал высокого давления, Р) 3 и один канал LP (канал низкого давления, Т) 4, а также каналы 5, 6, 7 и 8, подключенные соответственно к камерам А, B, С и D гидроусилителя. Гидравлическая мощность передается на контуры подпитки 3 и 4 посредством, например, энергопитающего блока, принцип работы которого описан ниже.

Система также содержит интерфейсы управления для контроля подключений каждой камеры к каналам HP и LP; другими словами, интерфейсы управления 9 (для контроля подключений HP/Р-А), 10 (A-LP/T), 11 (HP/P-B), 14 (C-LP/T), 15 (HP/P-D) и 16 (D-LP/T).

В систему также входит аккумулятор высокого давления 17, подключенный к HP каналу 3, и аккумулятор низкого давления 18, подключенный к LP каналу 4. В этом примере в систему добавлен компактный четырехкамерный гидроусилитель 23, две камеры которого (А, С) работают сонаправлено на выдвижение цилиндра, используемого в качестве гидроусилителя 23, а две другие (B, D) работают в противоположном направлении на сжатие цилиндра. В гидроусилителе 23 имеются камеры А-19, В-20, С-21 и D-22. Гидроусилитель, в свою очередь, воздействует на деталь, выступающую в качестве нагрузки L.

Канал HP ответвляется на каналы 5, 6, 7 и 8 каждой рабочей камеры гидроусилителя через интерфейсы управления высокого давления 9, 11, 13 и 15, соответственно. Канал LP ответвляется на каналы 5, 6, 7 и 8 каждой рабочей камеры гидроусилителя через интерфейсы управления низкого давления 10, 12, 14 и 16, соответственно. Каналы 5, 6, 7 и 8 напрямую подключены к рабочим камерам 19, 20, 21 и 22, соответственно. При необходимости, в канал каждой из рабочих камер можно установить клапан регулирования давления. Вышеупомянутые каналы и интерфейсы управления формируют управляющий контур 40, необходимый для контроля гидроусилителя 23.

В системе, используемой в качестве примера на фиг.1, в отношении поверхностей рабочих камер, гидроусилитель 23 конфигурируется таким образом, чтобы значения поверхностей, пропорциональных наименьшему из них, соответствовали весовым коэффициентам двоичной системы исчисления (1, 2, 4, 8, 16 и т.д.); поэтому гидроусилитель 23 также называется кодированным в двоичной системе. С точки зрения реализации контроля усилий посредством дискретного управления, двоичная кодировка поверхностей наилучшим образом подходит для получения максимального количества различных равномерно изменяющихся силовых уровней при минимальном количестве рабочих камер. Гидроусилитель содержит четыре рабочие камеры, каждая из которых может быть использована в двух различных состояниях, которые можно назвать состояниями высокого и низкого давления (в соответствии с двумя различными силовыми составляющими), причем к каждой из них подключен только HP канал 3 или LP канал 4.

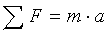

Силовые составляющие FA, FB, FC, FD, генерируемые рабочими камерами, представлены на фиг.1. Эти состояния также можно обозначить нулем (0, состояние низкого давления) и единицей (1, состояние высокого давления). В данном случае число комбинаций состояний равно 2n, где n - это количество рабочих камер; следовательно, может быть сформировано 16 различных комбинаций состояний рабочих камер, а гидроусилитель может генерировать 16 различных суммарных усилий, плавно изменяющихся от наименьшей величины к наибольшей, благодаря двоичной кодировке. Повторяющиеся состояния отсутствуют, т.к. благодаря двоичной кодировке каждый уровень усилия может быть сгенерирован только одной комбинацией состояний. Также отсутствуют силовые составляющие с абсолютно равными значениями, т.к. все рабочие камеры отличаются друг от друга. В данном примере направления действия различных силовых составляющих частично противоположны, а их суммарное усилие определяет направление и силу, генерируемую гидроусилителем, а также уровни давления в контурах LP и HP. Таким образом, посредством регулировки уровней высокого и низкого давления гидроусилитель может использоваться для генерирования как сонаправленных, так и противоположно направленных суммарных усилий. Требуемое или необходимое направление суммарного усилия зависит от особенностей применения.

В других примерах к каждой рабочей камере могут подключаться другие контуры подпитки, например, несколько каналов HP или/и LP.

Контроллер, присутствующий в системе на фиг.1 и контролирующий работу гидроусилителя, может являться частью большей системы управления, обеспечивающей необходимую последовательность операций, связанных с генерацией необходимого усилия, момента, ускорения, углового ускорения, скорости, угловой скорости, положения или вращения. Если система содержит несколько гидроусилителей, она также содержит соответствующие им контроллеры. Контрольное значение может быть задано как автоматически, так и вручную, например, при помощи джойстика. Для управления гидроусилителями система управления обычно содержит программируемый процессор, выполняющий необходимые алгоритмы и получающий требуемые данные измерений от датчиков. Система управления может, например, управлять контроллерами в соответствии с функциональностью, требуемой от системы.

Различные комбинации подключения клапанов, посредством которых реализованы интерфейсы управления 9-16, и при которых гидроусилитель генерирует различные суммарные усилия, организованы в контроллере в так называемый управляющий вектор, причем суммарные усилия, генерируемые при различных состояниях клапанов, расположены в амплитудном порядке, например, как показано на фиг.2. Это возможно при использовании цилиндра 23 с двоично-кодируемыми поверхностями, за счет использования увеличенного 4-битного двоичного числа при выборе состояний рабочих камер, причем биты, отражающие состояние рабочих камер 20 и 22, действующих в отрицательном направлении (цилиндр укорачивается), преобразовываются в дополнительные к самим себе. В двоичном числе, используемом для выбора состояний рабочих камер и управления гидроусилителем, значимость каждого бита пропорциональна эффективным поверхностям рабочих камер. В данном случае суммарное усилие, генерируемое гидроусилителем, может контролироваться пропорционально индексированию управляющих комбинаций, выбираемых из вышеупомянутого управляющего вектора. Таким образом, комбинация управления сводится к комбинациям управляющих директив интерфейсов управления.

На фиг.2 приведен пример таблицы состояний четырехкамерного гидроцилиндра, соответствующего системе на фиг.1. Эффективные поверхности рабочих камер соответствуют двоичным весовым коэффициентам: A:B:C:D=8:4:2:1. Из таблицы состояний видно, что величина изменения эффективных поверхностей под воздействием различных давлений при переходе из одного состояния в другое является константой. Поэтому силовая реакция, генерируемая гидроусилителем, также изменяется плавно.

В столбце «u%» индекс различных директив управления приведен в десятичном виде. В столбце «дес. 0...15» приведены десятичные числа, соответствующие двоичным числам, образованным из двоичных состояний (HP, LP) рабочих камер. В столбцах A, B, C и D двоичные состояния камер выражены следующим образом: бит состояния, равный 1, обозначает высокое давление (HP), а равный 0 - низкое давление (LP). В столбцах «a/HP» и «a/LP» эффективные поверхности, подключенные к высоким и низким давлениям гидроусилителя, показаны соответствующими номерами, причем считается, что соотношения данных поверхностей сохраняются. В столбце «дес. 0...255» приведены десятичные числа, соответствующие двоичным числам, образованным из двоичных состояний интерфейса управления. В столбцах A-LP, HP-A, B-LP, HP-B, C-LP, HP-C, D-LP и HP-D приведены двоичные состояния интерфейсов управления, соответствующие каждому интерфейсу (1 - открыто и 0 - закрыто). Очевидно, что с увеличением количества состояний рабочих камер, при увеличении числа контуров подпитки, состояния могут быть представлены, например, в троичной (цифры 0, 1, 2), четверичной (цифры 0, 1, 2, 3) или другой системе.

На фиг.3 представлены графики усилий для варианта, приведенного в таблице состояний на фиг.2, и для четырехкамерного гидроцилиндра с поверхностями, идеально соответствующими двоичной кодировке, в соответствии с примером на фиг.1. В данном более подробном примере диаметр поршня цилиндра составляет 85 мм, давление в контуре HP - 14 МПа, а в контуре LP - 1 МПа. На верхнем графике показан амплитудный порядок суммарных усилий, генерируемых гидроусилителем, который получается за счет различных комбинаций соединения рабочих камер, подключаемых к контурам высокого и низкого давления согласно таблице состояний на фиг.2.

На графике ниже верхняя кривая соответствует силе, генерируемой гидроусилителем, и представляет ступенчатое изменение суммарных усилий в виде непрерывной функции. Нижняя кривая иллюстрирует генерирование действующих сил пропорционально ускорению поршня или поршневого штока гидроусилителя, которое можно рассчитать, прибавив воздействие силы внешней нагрузки, которая в данном случае сжимает или противодействует расширению гидроусилителя, к генерируемому гидроусилителем суммарному усилию. Усилие нагрузки зависит от приложения и от нагрузки, создаваемой управляемым компонентом. В данном примере внешняя сжимающая сила считается отрицательной, другими словами, она понижает кривую действующей силы, а внешняя тянущая сила, в свою очередь, повышает кривую действующей силы и, таким образом, как это показано в данном примере, вносит вклад в расширение гидроусилителя. При помощи данных графиков можно получить приблизительные величины тех контрольных значений или значения, при которых измеренная действующая сила или ускорение равны нулю. Положение нулевого усилия приблизительно соответствует управляющему значению, при котором действующая сила, генерируемая гидроусилителем, равна нулю. Положение нулевого ускорения соответствует контрольному значению, при котором ускорение движущейся части гидроусилителя равно нулю. При использовании гидроцилиндра движущейся частью является его поршень и поршневой шток, если к последнему подключена нагрузка, рама остается неподвижной. С другой стороны, движущейся частью может быть и рама, перемещающаяся по отношению к поршню и поршневому штоку, если к ней подключена нагрузка. При использовании двоичного гидроусилителя, кривая на фиг.3 является непрерывной функцией, полиномом первого порядка, т.е. прямой.

Пример дискретной гидравлической системы 2

На фиг.11 также приведен пример дискретной гидравлической системы с бездроссельным регулированием. В других примерах систем применяется один или более гидроусилителей, изображенных на фиг.11. На фиг.11 нумерация компонентов, идентичных приведенным на фиг.1, совпадает. Таким образом, данная система является единственной, в которой применяются дискретные гидроусилители и не используется дроссельное регулирование. Система содержит не менее чем один гидроусилитель 23 и два или более контура подпитки 3, 4 и 121, из которых гидравлическая мощность подается в рабочие камеры гидроусилителя 23. Гидроусилитель 23 совместно с управляющим контуром 40 (DACU) также могут применяться в качестве энергопитающего блока, например, при передаче потенциальной энергии в пружину 113 или в нагрузку L. Нагрузка L может быть грузом, управляемым, к примеру, посредством силового управления. Один или более контуров подпитки, подключенных к каждому из гидроусилителей, используются как часть энергопитающего блока. К каждому гидроусилителю, контролирующему другую нагрузку, подключается два или более контура подпитки. Контур подпитки подключается к гидроусилителю посредством управляющего контура 40, содержащего, по меньшей мере, необходимые интерфейсы управления (см. фиг.1), и посредством которого каждая рабочая камера может быть подключена к контуру подпитки, а указанное подключение обычно также может быть закрыто. Рекомендуется, чтобы любая рабочая камера гидроусилителя могла быть закрыта и подключена к любому из контуров подпитки, относящихся к системе. Каждый интерфейс управления содержит, например, один или более двухпозиционных клапанов. Клапаны размещаются в клапанном блоке, содержащем необходимые каналы.

Каждый управляющий контур 40 совместно с соответствующим контроллером образовывает блок дискретного управления ускорением (DACU). Конкретный режим работы и алгоритм управления контроллера зависит от применения гидроусилителя. На фигурах показано, что контуры подпитки, подключающиеся к указанному блоку, обозначаются как HPi, MPi и LPi, где i - целое число. Стрелка, добавленная к символу гидроусилителя, обозначает возможность регулировки посредством использования различных уровней давления и эффективных поверхностей. Один из примеров применения контроллера приведен на фиг.5.

Как показано на фиг.11, система содержит, по меньшей мере, один питающий блок 110, генерирующий необходимую гидравлическую мощность на контуры подпитки 3, 4, подключенные к нему. К каждому контуру подпитки может подключаться один или несколько энергопитающих блоков, или, наоборот, ни один блок не подключается к контуру подпитки (например, контуры 116 и 117, обозначенные как HPia и LPia, где i - целое число), если гидравлическая мощность подводится к нему не напрямую, а через другой контур подпитки или иным способом (например, через напорный усилитель 112, фиг.11, или напорный усилитель насоса 122, фиг.12). Энергопитающий блок 110 содержит один или более насосных блоков 111 и, например, блок гидронасоса 112, состоящий из обычного гидравлического насоса и его привода.

В тех случаях, когда насосный блок содержит несколько гидронасосов, соединяемых параллельно, или по меньшей мере у одного из которых отличается производительность, и при этом их производительность можно контролировать независимо друг от друга, гидравлическая мощность может одновременно передаваться между контурами подпитки с несколькими различными уровнями давления.

Энергопитающий блок 110 также содержит клапанную систему управления и безопасности 124, посредством которой каждый канал насосного блока (в данном примере каналы 119 и 118) может быть независимо от других подключен к любому контуру подпитки, а также к каналу резервуара и резервуару Т, если он включен в систему. Посредством клапанной системы управления и безопасности 124 осуществляется контроль и регулирование максимального уровня давления в контурах подпитки или каналах насосных блоков.

Если система содержит контуры подпитки, не подключенные к тому же питающему блоку, то энергия может передаваться между указанными контурами подпитки посредством, например, напорного усилителя. В качестве примера на фиг.11 представлены вышеупомянутые контуры подпитки HPi и HPia, в которых возможна одновременная передача энергии от одного или более контуров подпитки через напорный усилитель к двум или более контурам подпитки.

К каждому из контуров подпитки может быть подключен один или несколько энергопитающих блоков. В качестве энергопитающего блока может использоваться, например, обычный аккумулятор давления 17 и 18 или дискретный гидроцилиндр 23, который, например, передает энергию на нагрузку L или на пружину 113 в виде потенциальной энергии. Энергия также может накапливаться в виде потенциальной энергии сжимаемого газа или в другом виде. Давление контуров подпитки удерживается на необходимом уровне посредством энергопитающих и питающих блоков.

И дискретные гидроусилители, не использующие дроссельное регулирование, и обычные гидроусилители, управляемые дроссельными клапанами, могут быть подключены к каждому контуру подпитки, как показано на фиг.13с и 13d.

Более того, посредством дискретных гидроусилителей, применяемых в качестве напорных усилителей или напорных усилителей насоса, к каждому контуру подпитки может быть подключен один или более субконтуров. Субконтуром является контур подпитки, непрерывная работа которого зависит от энергии, поступающей от другого контура подпитки. Другими словами, к субконтурам применяются те же принципы, что и к другим контурам подпитки.

Питающий блок

Далее приведено описание работы питающего блока 110. Блок гидронасоса 120 содержит один или несколько гидронасосов, или двигателей насосов, каждый из которых может быть как традиционного типа, так и содержать по одному каналу всасывания и нагнетания; или содержит дискретные гидронасосы, или двигатели насосов, содержащие несколько каналов, которые могут использоваться как для всасывания, так и для нагнетания, в зависимости от управления. В данном примере канал 119 является каналом всасывания обычного гидронасоса, принимающим объемный расход, а канал 118, в свою очередь, является каналом нагнетания, подающим объемный расход. Функцией клапанной системы управления и безопасности 124 является подключение канала 119 к такому контуру подпитки, из которого будет поступать среда под давлением, а также подключение канала 118 к такому контуру подпитки, на который будут подаваться среда под давлением и гидравлическая мощность.

Алгоритм перекачки питающего блока 110, работающего под контролем его устройства управления, обычно основан на том, что канал 118 всегда подключен к такому контуру подпитки, в котором максимален относительный сдвиг давления от определенного значения, или минимального значения целевого интервала давлений. Аналогично, канал 119 всегда подключен к такому контуру подпитки, в котором максимально превышение относительного давления над определенным значением, или наибольшим значением целевого интервала давлений. Если давление любого из контуров подпитки не превышает максимального значения или определенного значения соответствующего интервала давлений, то канал 119 подключается к каналу резервуара (Т-бак); аналогично, канал 118 подключается к такому контуру подпитки, в котором максимален относительный сдвиг давления от определенного значения или минимального значения целевого интервала давлений. Если давление всех контуров подпитки превышает максимальное значение или определенное значение целевого интервала давления, то канал 118 подключается к каналу резервуара (Т-бак), и, аналогично, канал 119 подключается к такому контуру подпитки, в котором максимально превышение относительного давления над определенным значением или наибольшим значением целевого интервала давлений. В данном случае энергия передается из контура подпитки через насосный блок 111 и преобразовывается, например, в кинетическую энергию, или используется, к примеру, для выработки электроэнергии посредством генератора и аккумуляторов.

Для предотвращения вибрации насосного блока 111 изменение подключений выполняется через достаточно продолжительные интервалы времени, например, продолжительностью не менее 1 секунды. Если давление только одного контура подпитки отличается от целевого давления или интервала давлений, то канал 118 может оставаться подключенным до тех пор, пока не будет получено необходимое давление. Если давления всех контуров подпитки держатся на уровне ниже минимальных значений соответствующих целевых интервалов давления, то они могут быть откорректированы другим способом, посредством вышеуказанного алгоритма и поддержания отношений между давлениями, аналогичных отношениям между соответствующими целевыми давлениями. Таким образом, производительность гидроусилителей остается удовлетворительной, даже если контуры подпитки остаются в состоянии нагнетания, а необходимые давления еще не достигнуты. Если давление отклоняется от соответствующих необходимых уровней давлений в различных направлениях, то среда под давлением выводится из контура подпитки, в котором относительное превышение уровня давления является наибольшим, после чего среда подается в контур подпитки, в котором присутствует наибольший относительный дефицит от уровня необходимого давления.

В случае если какому-либо гидроусилителю срочно требуется большой объем мощности для передвижения груза, подпитка данного контура на определенный момент или надолго становится более приоритетной, чем для других контуров, или данный контур подпитки может быть подключен для использования вышеуказанным гидроусилителем. Блок управления сконфигурирован для выполнения вышеуказанных операций в питающем блоке 110, контроля его компонентов посредством соответствующих сигналов управления и на основании измерений, в частности, давлений различных контуров. Обычно контуры подпитки и каналы питающего блока оснащены датчиками давления, подключенными к блоку управления.

Контроллер дискретного гидроусилителя

Далее описан контроллер, применяемый для управления системой, который на основании управляющего значения определяет контрольные значения для управления нагрузкой при помощи гидроусилителя. В данном случае контрольные значения - это значения, описывающие состояния интерфейсов управления и их управляющих клапанов.

Существует несколько вариантов контроллеров, некоторые из которых представлены далее. Общим для различных контроллеров является то, что контроллер рассчитывает оптимальные состояния для интерфейсов управления, т.е. положения управляющих клапанов (открыт или закрыт). Определение управления производится на основании имеющихся управляющих значений и измеренных переменных. Дискретные выходы контроллера применяются для установки положения управляющих клапанов.

При описании состояний интерфейсов управления в виде двоичных значений 0 или 1 общее количество выходных комбинаций составляет 2n, где n - это количество выходов. Из них используется только несколько комбинаций, т.к. не допускается одновременное подключение контуров высокого и низкого давления к одной и той же рабочей камере. Описанная ситуация обозначает, что, например, если бы интерфейсы управления 11 (HP-B) и 12 (B-LP) были открыты, это привело бы к сквозному потоку из контура высокого давления в контур низкого давления и отклонению давления рабочей камеры 20 от уровней давления обоих контуров. Сквозной поток также может привести к потерям мощности, которых необходимо избегать. Представляемый метод регулирования в значительной степени отличается от пропорционального типа регулирования, при котором кинетическое состояние системы плавно регулируется одним клапаном.

Работа контроллера 24 представлена на фигуре в виде схематического чертежа, который также подходит для моделирования системы. На основе принципов, представленных на этом чертеже, специалист в данной области сможет разработать и применить необходимый контроллер (алгоритм/ПО управления), подключенный к системе, управляющей нагрузкой. Обычно процессор, пригодный для обработки сигналов и управления при помощи программного обеспечения, реализует определенные алгоритмы вычислений. Контроллер включает в себя необходимые входы и выходы для получения и формирования сигналов. Контроллер представляет собой часть дискретного устройства управления ускорением (DACU).

При описании коэффициентов регулирования в настоящем документе приведена ссылка на способ 25, изображенный на фиг.4 и известный как таковой, который масштабирует входную переменную In1 так, чтобы выходная переменная Out1 была равна сумме показателей Р (усиление), I (интегрирование) и D (дифференцирование), масштабированной при определенных коэффициентах регулирования. Входное значение обычно является разницей, рассчитанной на основании установленного или управляющего и измеренного значений. Более точные цифровые значения для коэффициента будут получены эмпирическим путем или посредством расчетов при настройке контроллера.

На фиг.5 представлен контроллер 24 для четырехкамерного гидроусилителя, показанного на фиг.1. Соответствующий контроллер может также применяться с другими гидроусилителями или гидроусилительными блоками, имеющими соответствующую кодировку поверхностей рабочих камер. Принципы работы контроллера 24 применимы не только для четырехкамерных или двоично-кодируемых гидроусилителей.

Система с регулировкой усилия может быть преобразована в систему с регулировкой ускорения за счет обратной связи по данным, соответствующим ускорению, а также по данным усилия, генерируемого гидроусилителем, подаваемым на контроллер. На основании этого может быть вычислена поправка, обеспечивающая нулевое ускорение для управления; причем на гидроусилителе можно сформировать требуемое ускорение независимо от усилия нагрузки.

Система с регулируемым ускорением может быть преобразована в систему с регулировкой скорости посредством подачи на контроллер управляющего значения скорости и его сравнения с данными скорости, измеренными на гидроусилителе (сигнал обратной связи по скорости). Таким образом, усилие, формируемое гидроусилителем, сравнивается пропорционально переменной разницы скорости, т.е. разницы между управляющим и фактическим значением, или данными скорости. Переменная разницы масштабируется компонентом, изображенным на фиг.4.

Система с регулировкой скорости может быть преобразована в систему с регулировкой положения посредством подачи на контроллер управляющего значения положения и его сравнения с данными положения, измеренными на гидроусилителе. Таким образом, управляющее значение скорости гидроусилителя, вводимое в систему управления скоростью, регулируется пропорционально переменной разницы положения, т.е. разницы между управляющим и фактическим значением положения. Система управления положением, применяемая в данном случае, основанная на управлении усилием гидроусилителя, является одним из примеров так называемой вспомогательной системы управления.

Контроллер 24 на фиг.5, регулирующий положение гидроусилителя, выполняет вспомогательное управление и преобразует рассчитанное контрольное значение в комбинацию положения интерфейсов управления. На вход контроллера поступает управляющее значение 26 для положения гидроусилителя и данные положения 27, после чего выполняется вычисление их разницы, которая является переменной разницы положений. Переменная разницы положений масштабируется в блоке управления положением 61 (коэффициенты управления положением) для формирования управляющего значения скорости 28 посредством компонента 25, изображенного на фиг.4. Данные скорости 29 вычитаются из управляющего значения скорости 28, и таким образом получают переменную разницы скорости. Переменная разницы скорости масштабируется блоком управления скоростью 38 (коэффициенты управления оборотами) при помощи компонента 25, изображенного на фиг.4, для формирования значения силового управления 31, которое находится, например, в диапазоне от -1 до +1 и вводится в управляющий преобразователь 32. Контрольное значение, масштабированное таким образом, может быть легко масштабировано далее для формирования контрольных значений интерфейсов управления. Если I-показатель коэффициентов блока управления скоростью 30 равен нулю, то интегрирующее управление не используется, а контрольное значение 31 является пропорциональным требуемому ускорению; таким образом, контрольное значение 31 может также называться относительным контрольным значением ускорения. При использовании интегрирующего управления контрольное значение 31 приблизительно равно переменной, пропорциональной необходимому усилию, при этом показатель, компенсирующий усилие нагрузки, вообще не добавляется к управлению.

Функция управляющего преобразователя 32 в первую очередь заключается в преобразовании контрольного значения 31 в двоичные управляющие директивы интерфейсов управления. Если интегрирующее управление не используется, то для реализации данной функции управляющему преобразователю также потребуется информация об усилии нагрузки, действующем на гидроусилитель, и для получения необходимого ускорения к управлению добавится показатель, пропорциональный нагрузке. Кроме того, управляющий преобразователь 32 обрабатывает данные, полученные от датчиков в режиме реального времени, соответствующие переменной разницы положений 33, данным скорости 29, а также переменной разницы скорости 34, и на основании этих данных делает заключение, например о необходимости блокировки системы в текущем положении, посредством закрытия всех интерфейсов управления. Когда, например, заданное управляющее значение положения 26 или нулевое значение скорости достигаются с достаточной точностью, необходимость в продолжении управления отпадает, т.к. на изменение состояний клапанов затрачивается энергия. Для определения используемого типа состояния блокировки управляющему преобразователю 32 также необходимо управляющее значение 35. Возможные варианты, например: 1) отсутствие блокировки в любой ситуации, 2) постоянная ручная блокировка (ручная коррекция, т.е. «принудительно»), 3) блокировка при использовании в случае необходимости регулирования положения, 4) блокировка при использовании в случае необходимости регулирования скорости.

Функциональность управляющего преобразователя 32 можно разделить на несколько отдельных преобразователей, например, таким образом, чтобы каждый преобразователь контролировал интерфейсы управления одного гидроусилителя. Контрольное значение для ускорения 31, т.е. контрольное значение относительного усилия, может быть добавлено в качестве входного для всех преобразователей, рассчитывающих положения в соответствии с требуемым ускорением, согласно нагрузке.

Как вариант, функциональность управляющего преобразователя можно разделить на модули по основному уровню контроллера. Таким образом, можно обрабатывать управляющие директивы нескольких гидроусилителей в одних и тех же частях управляющего преобразователя так, чтобы общие операции выполнялось для векторного управления и масштабировались независимо друг от друга на основании некоторых переменных, полученных из системы, еще до ввода в компоненты управляющего преобразователя. Кроме того, также возможно формирование директив нескольких гидроусилителей в одном управляющем преобразователе от одного общего дискретного управления системы посредством использования различных управляющих векторов, т.е. таблиц преобразования управления.

Блок задержки 36 не обязателен, однако он может использоваться для оптимизации функциональности клапанов интерфейса управления. Например, функция блока задержки 36 может использоваться для добавления задержки в изменение контрольных значений клапанов 37 на возрастающих краях дискретных управляющих директив и, при необходимости, для контроля открывания интерфейса управления, когда это полезно с точки зрения энергопотребления. Расчет всех необходимых задержек выполняется на основании, например, данных скорости гидроусилителя 29.

Далее описан контроллер системы с регулируемой скоростью.

Как показано на фиг.6, для нормальной работы системы с регулировкой скорости необходимо управляющее значение скорости гидроусилителя 28 и данные скорости 29, которые могут быть получены, например, непосредственно из результатов измерений датчиком скорости или в виде оценочных данных из других измеренных переменных, в частности, из изменения положения по отношению к изменению времени, т.е. посредством дифференцирования данных положения. Контур управления положением не учитывается в системе с регулировкой скорости. По отношению к другим компонентам система с регулировкой скорости работает аналогично системе с регулировкой положения, приведенной на фиг.5.

Далее описывается контроллер системы с регулировкой ускорения.

Для системы с регулировкой ускорения в качестве данных обратной связи с датчика могут также потребоваться данные скорости 29 гидроусилителя. Тем не менее, это не применяется в управлении, однако используется, например, для потребностей системы блокировки в управляющем преобразователе 32, как показано на фиг.5. Кроме того, системе блокировки могут потребоваться данные переменной разницы скорости или состояния управляющего клапана 31, т.е. информация о том, насколько контрольное значение отличается от нуля. По отношению к другим компонентам система с регулированием усилия работает аналогично системе с регулированием положения, приведенной на фиг.5.

Кроме того, для систем с регулировкой скорости и ускорения необходимо интеллектуальное дополнение задержек открывания интерфейсов управления посредством блока задержки 36, приведенного на фиг.5.

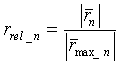

Работа управляющего преобразователя контроллера показана схематически на фиг.8, а также приведена ссылка на таблицу состояний (см. фиг.2), применяемую в преобразователе. На основании заданного контрольного значения 31 управляющий преобразователь 32 вычисляет двоичные состояния 38, пригодные для интерфейсов управления. Контрольное значение 31 является необходимым для масштабирования, преобразований уровней и операций округления до целого, т.к. используются дискретные уровни усилий. Если интегрирующее управление (блоки 61 и 30) не применяется в контроллере, к контрольному значению 31 в управляющем преобразователе 32 также добавляется оценка 38 для положения нулевого ускорения или пропорциональная ей переменная.

Контрольное значение относительного усилия 31 гидроусилителя должно масштабироваться до диапазона индексов управления таблицы состояний гидроусилителя (фиг.2, u%) таким образом, чтобы при любой нагрузке контрольное значение нуля (0) формировало контрольное значение положения нулевого ускорения на входе блока насыщения. В настоящем примере это реализуется путем умножения контрольного значения относительной силы на величину индексного диапазона управляющих директив, после чего к сигналу добавляется оценка 38 для положения нулевого ускорения. Результат ограничивается до индексного диапазона от 0 до 15 и округляется до ближайшего целого числа, при этом формируется дискретное значение управления u%.

После этого выполняется А/Ц (аналого-цифровое) преобразование таким образом, чтобы десятичное значение, соответствующее двоичному значению, образованному из двоичных состояний интерфейсов управления, выводилось из таблицы (0…255) при соответствующем ему дискретном значении управления u%. Десятичное значение, полученное из таблицы, преобразуется в двоичное, биты которого разделяются на свои выходы согласно таблице состояний. Таким образом, для каждого клапана формируются двоичные управляющие директивы 39 (открыть, закрыть). В случае блокировки управляющая директива каждого интерфейса управления устанавливается в закрытое положение.

Управление и оптимизация энергопотребления в гидроусилителе

Далее описаны изменения состояний рабочих камер системы. Когда давление рабочей камеры увеличивается от низкого до высокого, то находящаяся в ней среда под давлением также сжимается, а структуры системы расширяются до определенного уровня таким образом, чтобы энергия подавалась из контура высокого давления в рабочую камеру, если не была проведена предварительная компрессия за счет использования собственной кинетической энергии системы. При понижении давления обратно до низкого уровня указанная энергия, связанная в среде под давлением, теряется, если нет необходимости или возможности преобразовать ее в кинетическую энергию, используемую в системе для расширения среды под давлением (предварительное расширение). Чем больше размер рабочей камеры, в которой происходит изменение состояния, тем больше объем среды под давлением и больше количество потребляемой или высвобождаемой при изменении состояния энергии. Обычно количество изменений состояний также напрямую влияет на энергопотребление.

При изучении таблицы состояний на фиг.2 видно, что при изменении различных контрольных значений u% образуется различное число определенных изменений состояний рабочих камер. При контрольных значениях u%=4 и u%=5 изменяется состояние только самой маленькой рабочей камеры (D-камеры), в то время как при контрольных значениях u%=7 и u%=8 изменяются состояния всех камер. В результате, при изменении состояния между значениями u%=4 и u%=5 потребляется во много раз меньшее количество энергии, чем при изменении состояния между значениями u%=7 и u%=8.

С точки зрения энергопотребления, изменение состояний интерфейса управления, подключенного к контуру низкого давления, и интерфейса управления, подключенного к контуру высокого давления одной и той же рабочей камеры, всегда одновременно является недостатком, т.к. в данном случае один из интерфейсов начинает закрываться, в то время как другой интерфейс управления начинает открываться. Тогда может возникнуть ситуация, при которой закрывающие компоненты клапанов управления движутся одновременно, оба интерфейса управления наполовину открыты, что провоцирует мгновенное прохождение значительного количества объемного расхода (так называемого сквозного потока), потребляющего энергию. В настоящем описании данный феномен называется импульсным изменением состояния из-за кратковременной потери мощности.

Потери мощности можно сократить за счет увеличения скорости срабатывания управляющих клапанов и учета их в управлении системой.