Область техники, к которой относится изобретение

Настоящее изобретение, в целом, относится к системе гидроуправления, а именно к системе гидроуправления с компенсацией гидродинамической силы.

Уровень техники, предшествующий изобретению

Насосы переменной производительности обычно используются для подачи регулируемого расхода жидкости в исполнительные механизмы машин, например цилиндры или гидромоторы, сопряженные с подвижными органами машин или рычажными механизмами. В зависимости от требуемого расхода в исполнительных механизмах производительность насоса либо увеличивается, либо уменьшается таким образом, чтобы исполнительные механизмы перемещали рабочие органы и/или рычажные механизмы с расчетной скоростью и/или расчетным усилием. Исторически производительность насоса управлялась при помощи учитывающих нагрузку золотников управляющего типа, которые были связаны с исполнительным механизмом насоса.

Хотя их использование в отдельных случаях оправдано, золотники управляющего типа могут иметь замедленный отклик и быть неточными. То есть, поскольку золотники срабатывают за счет разницы между желаемым давлением и фактическим давлением, непосредственно воздействующим на золотник, фактическое давление в исполнительном механизме вначале, в течение определенного периода времени, должно опуститься на значительную величину ниже желаемого давления, прежде чем будет инициировано любое перемещение золотника, управляющего производительностью насоса. Кроме этого, перемещение золотника, поскольку оно инициируется главным образом разницей давлений непосредственно в самом золотнике, может не обеспечивать стабильную работу в разных условиях (например, при изменении температуры и вязкости жидкости). Кроме этого, золотники управляющего типа могут проявлять неустойчивость в определенных ситуациях из-за их замедленного времени отклика, неустойчивость снижает точность управления производительностью насоса.

В патенте США №6374722, выданном Ду и соавт. 23 апреля 2002 года, была предпринята попытка улучшить управление производительностью насоса. В частности, в данном патенте описывается установка для управления гидравлическим насосом переменной производительности. Установка включает в себя управляющий сервомеханизм, управляющий углом наклона шайбы насоса, электрогидравлический сервозолотник, связанный с управляющим сервомеханизмом, а также средства управления сервозолотником в функции давления в напорной линии насоса, контролируемого датчиком давления. Работающий по принципу контура отрицательной обратной связи управляющий сервомеханизм определяет свое фактическое положение и сравнивает его с заданным положением, которое обусловлено с заданным давлением в напорной линии насоса. Если управляющий сервомеханизм обнаруживает разницу между расчетным положением и фактическим положением, происходит запитывание сервозолотника для корректировки положения управляющего сервомеханизма до тех пор, пока не будет достигнуто расчетное положение. Таким образом, встроенный контур отрицательной обратной связи сервомеханизма позволяет осуществлять очень точное регулирование угла наклона шайбы.

Хотя устройство по данному патенту позволяет повысить точность регулировки нагнетания насоса, он имеет определенные недостатки. Например, устройство не учитывает гидродинамические силы, воздействующие на золотник во время эксплуатации насоса. Поэтому точность производительности и время отклика могут быть хуже, чем это требуется.

Раскрываемая система гидроуправления направлена на преодоление одного или нескольких из вышеописанных недостатков и/или других проблем, свойственных предшествующему уровню техники.

Краткое изложение сущности изобретения

По одному из аспектов настоящее раскрытие изобретения направлено на систему гидроуправления. Система гидроуправления может включать в себя насос, выполненный с возможностью повышения давления жидкости, золотник управления производительностью выполнен с возможностью влияния на производительность насоса, а регулирующий золотник рабочего органа выполнен с возможностью получения жидкости под давлением из насоса и выборочного направления жидкости под давлением на гидродвигатель. Система гидроуправления также может включать в себя контроллер, связанный с золотником управления производительностью. Контроллер может быть выполнен с возможностью определения перепада давления в регулирующем золотнике рабочего органа, по существу, отличающегося от расчетного перепада давления, для определения желаемого положения золотника управления производительностью на основании перепада давления, а также определения гидродинамической силы, воздействующей на золотник управления производительностью, на основании желаемого положения. Контроллер может быть дополнительно выполнен с возможностью формирования ответного сигнала по определению нагрузки, передаваемого на золотник управления производительностью на основании желаемого положения и гидродинамической силы.

По другому аспекту настоящее изобретение направлено на способ управления расходом жидкости, подаваемой насосом. Способ может включать в себя определение нежелаемого перепада давления, возникающего в результате приведения в действие гидравлического рабочего органа, определение желаемой величины изменения производительности насоса на основании нежелаемого перепада давления, а также определение гидродинамической силы, влияющей на достижение желаемой величины изменения производительности насоса. Способ может дополнительно включать в себя ответный сигнал по определению нагрузки для достижения желаемой величины изменения производительности насоса, компенсирующей гидродинамические силы.

Краткое описание чертежей

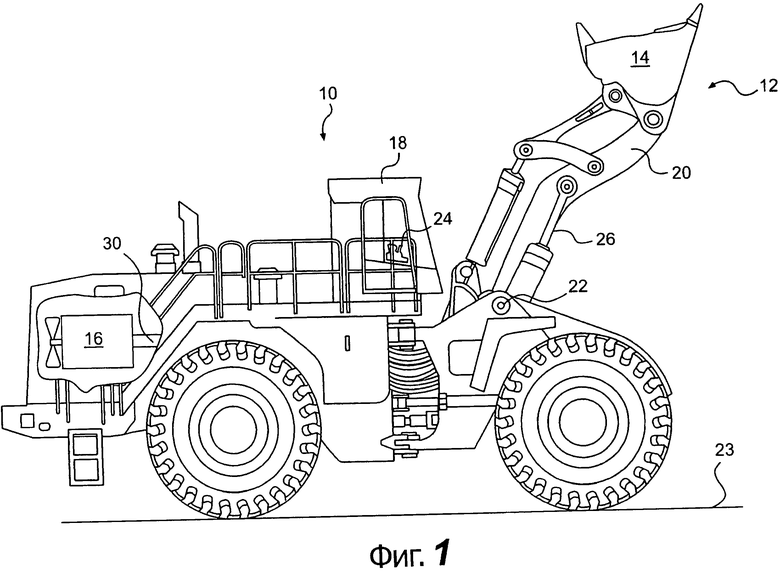

На фиг.1 изображена типовая машина;

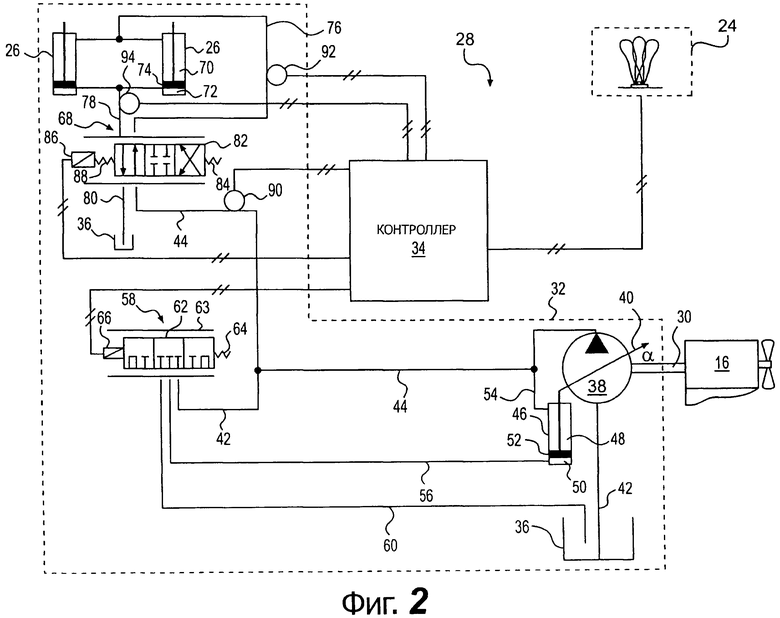

На фиг.2 схематично показана типовая система гидроуправления, которая может использоваться в машине по фиг.1; и

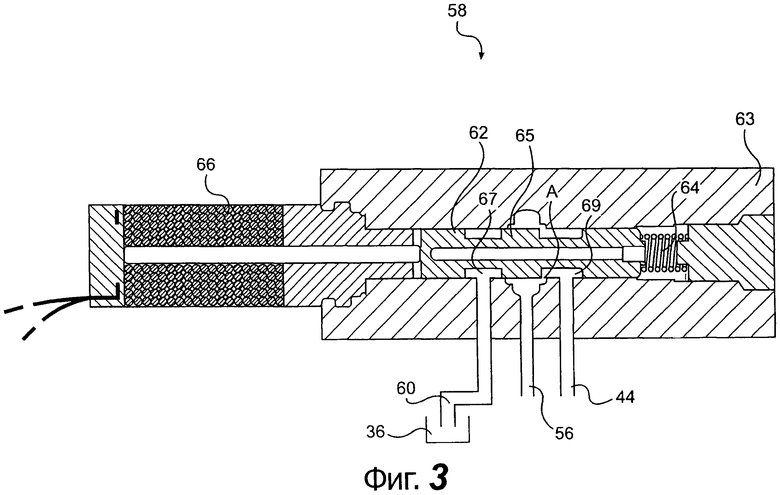

На фиг.3 в поперечном сечении изображен типовой управляющий золотник, который может использоваться в системе гидроуправления по фиг.2.

Подробное описание изобретения

На фиг.1 изображен типовой вариант осуществления машины 10. Машина 10 может быть мобильной или стационарной машиной, способной выполнять заданные операции в определенной отрасли. Например, машина 10, изображенная на фиг.1, может быть фронтальным погрузчиком, используемым в строительстве. Между тем, машина 10 может быть приспособлена для выполнения множества других задач в различных других областях, например на транспорте, в горнодобывающей отрасли, сельском хозяйстве или любых других отраслях, известных специалистам в данной области техники. Машина 10 может включать в себя навесное оборудование 12, обеспечивающее перемещение рабочего органа 14, источник 16 энергии, обеспечивающий энергопитание навесного оборудования, а также кабину 18 оператора, используемую для ручного и/или автоматического управления навесным оборудованием.

Навесное оборудование может включать в себя рычажный механизм с одним или несколькими гидродвигателями для перемещения рабочего органа 14. В раскрываемом примере навесное оборудование включает в себя стрелу 20, вращающуюся вокруг горизонтальной оси 22, относительно рабочей поверхности 23, одним или несколькими гидродвигателями 26 (на фиг.1 показан только один), например одним или несколькими гидроцилиндрами и/или гидромоторами. Стрела 20 может быть соединена с рабочим органом 14 таким образом, чтобы при включении (например, выдвижении и/или задвижении) гидродвигателей 26 происходило соответствующее перемещение рабочего органа 14. При необходимости навесное оборудование может включать в себя другие и/или дополнительные элементы рычажного механизма и/или гидродвигатели, отличающиеся от изображенных на фиг.1.

Рабочий орган 14 может включать в себя широкий круг различного навесного оборудования, например ковш, вильчатый захват, бур, тяговое устройство (например, колесо) или другое навесное оборудование, известное специалистам в данной области техники. Перемещение рабочего органа 14 осуществляется гидродвигателями 26, которые могут управляться вручную и/или автоматически из кабины 18 оператора.

Кабина 18 оператора может быть выполнена с возможностью получения команд от оператора машины о желательном перемещении рабочего органа. В частности, кабина 18 оператора может включать в себя одно или несколько интерфейсных устройств 24, выполненных в виде одно- или многопозиционных ручек управления, расположенных рядом с креслом оператора. Интерфейсные устройства 24 оператора могут быть контроллерами пропорционального типа, выполненными с возможностью установки в определенное положение, ориентирования и/или приведения в действие рабочего органа 14 за счет подачи позиционирующего сигнала для рабочего органа с информацией о желаемой скорости и/или усилии перемещения рабочего органа. В отдельных случаях сигналы, подаваемые интерфейсными устройствами 24, могут использоваться для регулирования расхода, направления потока и/или давления жидкости внутри гидродвигателей 26, тем самым, управляя скоростью, направлением перемещения и/или усилием рабочего органа 14. В кабине 18 оператора, как вариант или дополнительно, могут быть установлены и другие интерфейсные устройства, такие как, например, штурвалы, кнопки, пушпульные устройства, переключатели, педали, а также иные интерфейсные устройства оператора, известные из уровня техники.

Источник энергии 16, изображенный на фиг.2, связан с системой 28 гидроуправления, которая управляет работой гидродвигателей 26. Источник энергии 16 выполнен с возможностью передачи, по существу, постоянного крутящего момента и/или числа оборотов для системы 28 гидроуправления при помощи вала 30. Как вариант, источник 16 энергии может быть связан с системой 28 гидроуправления при помощи других средств, таких как зубчатая передача, ремень, цепь, электрический контур, или других средств, известных из уровня техники.

Система 28 гидроуправления может включать в себя гидросистему 32 и контроллер 34, предназначенный для управления расходом жидкости в гидросистеме 32. Непосредственно сама гидросистема 32 может состоять из различных гидравлических компонентов, предназначенных для направления потока жидкости. Например, гидросистема 32 может включать в себя источник 36 гидравлической жидкости, насос 38, приводимый в действие источником 16 энергии, а также гидродвигатели 26, которые используют жидкость под давлением для перемещения рабочего органа 14 (см. фиг.1). Контроллер 34 может сообщаться с насосом 38, гидродвигателями 26 и/или источником 16 энергии для выборочного перемещения рабочего органа 14 в соответствии с сигналами, получаемыми от интерфейсного устройства 24 оператора.

Насос 38 выполнен в виде насоса переменной производительности, оснащенного устройством 40 управления производительностью. В одном из примеров насос 38 может быть аксиально-поршневым насосом с множеством поршней (не показаны), который всасывает жидкость из источника 36 по линии 42, и нагнетать жидкость под высоким давлением в линию 44 нагнетания. В данном примере устройство 40 управления производительностью является наклонной шайбой, с которой связаны поршни. По мере вращения за счет угла α наклона шайбы поршни совершают возвратно-поступательные движения, обеспечивая нагнетание, как это описано выше. Таким образом, угол α наклона устройства 40 управления производительностью непосредственно связан с объемом, вытесняемым каждым поршнем и, в конечном счете, с общей производительностью насоса 38.

Механизм 46 наклона может быть сопряжен с устройством 40 управления производительностью для изменения угла α наклона. По одному из примеров механизм 46 наклона может быть гидравлическим цилиндром, у которого имеется первая полость 48, отделенная от второй полости 50 поршнем 52. Первая полость 48 непрерывно сообщается с линией 44 нагнетания линией 54, тогда как вторая полость 50 может выборочно сообщаться с линией нагнетания, а также с источником 36 подачи по линии 56.

Поршень 52 механически соединен с устройством 40 управления производительностью для его перемещения за счет разницы усилий на поршне 52, создаваемой давлениями жидкости в первой и второй полостях 48, 50. Например, если жидкость из второй полости 50 сливается (т.е. обеспечивается гидравлическая связь с источником 36, имеющим более низкое давление), поршень 52 вдвигается, тем самым, увеличивая угол α наклона. В свою очередь, если вторая полость 50 заполняется жидкостью под давлением (т.е. обеспечивается жидкостная связь с линией нагнетания 44), поршень 52 выдвигается, тем самым уменьшая угол α наклона. В подобной компоновке количество жидкости внутри второй полости 50, обусловливает положение устройства 40 управления производительностью, тогда как расход жидкости, входящей и выходящей из второй полости 50 обусловливает скорость перемещения управляющего устройства 40 и, следовательно, скорость изменения производительности насоса 38. Описанное выше заполнение и дренаж первой и второй полостей 48, 50, связанных с вдвижением и выдвижением поршня 52, при желании могут быть реверсированы. При желании поршень 52 и/или устройство 40 управления производительностью могут отклоняться пружиной в сторону положения, обусловливающего заданную производительность, например положения минимальной или максимальной производительности.

Гидрораспределитель 58 управления производительностью сообщается с линией 44, с линией 56, а также, через сливную линию 60, с источником 36 для управления потоком жидкости, входящей и выходящей из второй полости 50. Гидрораспределитель 58 управления производительностью представляет собой один из многочисленных управляющих гидрораспределителей, включая, например, гидрораспределитель с электромагнитным управлением пропорционального типа. Как показано на фигурах 2 и 3, гидрораспределитель 58 управления производительностью может включать в себя золотник 62, подвижно установленный внутри корпуса 63 и перемещающийся, преодолевая действие пружины 64, в любое из трех рабочих положений при помощи соленоида 66. Соленоид 66 может выборочно запитываться контроллером 34 для перемещения золотника 62 в любое желаемое положение.

По одному из вариантов осуществления, показанному на фиг.3, золотник 62 может быть золотником, у которого, по меньшей мере, один поясок 65 отделяет первую кольцевую проточку 67 от второй кольцевой проточки 69. Первая кольцевая проточка 67 связана со сливной линией 60, тогда как вторая кольцевая проточка 69 связана с линией 44. В первом положении (показанном на фиг.2) поясок 65 перекрывает поток жидкости между линией 44 и линией 56, а также между линией 56 и сливной линией 60. В первом положении корректировка угла α наклона не происходит (т.е. поршень 52 гидравлически заперт и не перемещает устройство 40 управления производительностью). Из первого положения, показанного на фиг.2, соленоид 66 может выборочно запитываться для перемещения золотника 62 вправо, во второе положение (не показано). Во втором положении первая кольцевая проточка 67 золотника 62 соединяет линию 56 со сливной линией 60, тем самым позволяя жидкости перетекать из второй полости 50 в источник 36, сбрасывая давление во второй полости 50. В этом положении жидкость под давлением в первой полости 48 заставляет поршень 52 вдвигаться, тем самым увеличивая угол α наклона устройства 40 управления производительностью. Из первого положения, показанного на фиг.2, соленоид 66 может выборочно запитываться для перемещения золотника 62 влево, в третье положение (показано на фиг.3). В третьем положении вторая кольцевая проточка 69 соединяет линию 56 с линией 44, тем самым позволяя нагнетаемой жидкости проходить из насоса 38 во вторую полость 50, повышая в ней давление. В этом положении жидкость под высоким давлением во второй полости 50, в сочетании с увеличенной фактической площадью поршня 52, перемещает поршень 52 и тем самым уменьшает угол α наклона устройства 40 управления производительностью. Когда золотник 62 перемещается в положение между первым и вторым положениями, либо в положение между первым и третьим положениями, поршень 52 может по-прежнему регулировать угол α наклона, пропорционально положению золотника 62. Жидкость, проходящая через первую кольцевую проточку 67 и/или через вторую кольцевую проточку 69, может проходить со скоростью, пропорциональной фактическому проходному сечению Avalve золотника соответствующих кольцевых выемок 67, 69. В настоящем описании Avalve характеризует, в частности, наименьшую площадь, через которую проходит жидкость внутри гидрораспределителя 58 управления производительностью.

На фиг.2, на которой показано, что жидкость под давлением, нагнетаемая насосом 38, может выборочно направляться к гидродвигателям 26 при помощи гидрораспределителя 68 рабочего органа. В частности, гидрораспределитель 68 рабочего органа может быть расположен в линии 44, по ходу перед гидродвигателями 26. А каждый из гидродвигателей 26, аналогично механизму 46 наклона, может включать в себя первую и вторую полости 70, 72. По одному из вариантов осуществления первая и вторая полости 70, 72 разделены поршнем 74. По одному из альтернативных вариантов осуществления первая и вторая полости 70, 72 могут быть разделены насосным колесом или другим известным устройством преобразования мощности. Для перемещения поршня 74 (или другого устройства преобразования мощности) жидкость может выборочно подаваться в первую и вторую полости 70, 72 или сливаться из них при помощи гидрораспределителя 68 рабочего органа. Например, если первая полость 70 заполняется жидкостью под давлением, а жидкость из второй полости 72 сливается, то поршень 74 может вдвигаться для опускания стрелы 20 (см. фиг.1). В свою очередь, если жидкость под давлением из первой полости 70 сливается, а вторая полость 72 заполняется жидкостью под давлением, то поршень 74 может выдвигаться для поднятия стрелы 20. Для заполнения и дренажа первой и второй полостей 70, 72 гидрораспределитель 68 рабочего органа может выборочно соединять линию 76 и линию 78 с выходом насоса 38 по линии 44, а с источником 36 подачи - через сливную линию проход 80.

Гидрораспределитель 68 рабочего органа может быть одним из различных типов управляющих гидрораспределителей, включая, например, электромагнитный гидрораспределитель пропорционального типа. То есть гидрораспределитель 68 рабочего органа может включать в себя золотник 82, например, перемещающийся преодолевая действие пружины 84, в любое из трех рабочих положений при помощи соленоида 86. По одному из вариантов осуществления соленоид 86 может выборочно связываться с золотником 82 при помощи пружины 88 и запитываться контроллером 34 для перемещения золотника 82 в любое желаемое положение.

В первом положении (не показано) гидрораспределитель 68 рабочего органа может перекрывать поток жидкости, входящий или выходящий из первой и второй полостей 70, 72. В первом положении перемещений стрелы 20 не происходит (т.е. поршень 74 гидравлически заперт). Из первого положения соленоид 86 может запитываться для перемещения золотника 82 вправо, во второе положение (показано на фиг.2). Во втором положении гидрораспределитель 68 рабочего органа соединяет первую полость 70 с линией 44 по линии 76, а также вторую полость 72 с источником 36 по линии 78 и сливной линии 80. Во втором положении первая полость 70 заполняется жидкостью под давлением, нагнетаемой насосом 38, а жидкость из второй полости 72 сливается в источник 36. Подобное одновременное заполнение первой полости 70 и слив второй полости 72 приводит к вдвижению поршня 74. Из первого положения соленоид 86 может запитываться для перемещения золотника 82 влево, в третье положение (не показано). В третьем положении гидрораспределитель 68 рабочего органа может соединять первую полость 70 со сливной линией 80, а вторую полость 72 - с линией 44. В третьем положении вторая полость 72 заполняется жидкостью под давлением, подаваемой насосом 38, а жидкость из первой полости 70 сливается. Одновременный слив из первой полости 70 и заполнение второй полости 72 приводит к выдвижению поршня 74. Когда золотник 82 перемещается в положение между первым и вторым положениями или в положение между первым и третьим положениями, поршень 74 может продолжать поднимать или опускать стрелу 20 со скоростью, пропорциональной положению золотника 82. По мере того как золотник 82 перемещается между первым, вторым и третьим положениями (а также, по мере того как гидродвигатели 26 потребляют жидкость, поступающую с переменной скоростью подачи и давлением), перепад давления ΔP68 в гидрораспределителяе 68 рабочего органа может меняться.

С контроллером 34 связаны один или несколько датчиков для повышения точности управления перемещением гидродвигателей 26 и механизмом 46 наклона. В частности, первый датчик 90 может использоваться для отслеживания давления, нагнетаемого насосом 38, например давления жидкости в линии 44, по ходу перед гидрораспределителем 68 рабочего органа. Второй датчик 92 может использоваться для отслеживания давления жидкости в первой полости 70, например давления жидкости в линии 76. Третий датчик 94 аналогичным образом может использоваться для отслеживания давления жидкости во второй полости 72, например давления жидкости в линии 78. Датчики 90-94 выполнены с возможностью формирования сигналов, соответствующих отслеживаемому давлению, и передачи этих сигналов контроллеру 34.

Как будет более подробно рассмотрено ниже, после получения информации от датчиков 90-94 и/или от интерфейсного устройства 24 оператора, контроллер 34 может корректировать работу гидрораспределителей 58 и/или 68 для изменения перемещения механизма 46 наклона и/или гидродвигателей 26. Контроллер 34 может состоять из единственного микропроцессора или нескольких микропроцессоров, включающих в себя средства управления работой компонентов системы 28 гидроуправления. Различные микропроцессоры, предлагаемые на рынке, могут быть настроены для использования в качестве контроллера 34. Следует понимать, что в качестве контроллера 34 может использоваться общий микропроцессор, управляющий различными функциями, выполняемыми машиной. Контроллер 34 может быть снабжен памятью, вторым запоминающим устройством, процессором, а также любыми другими компонентами для обработки прикладных программ. Контроллер 34 может быть связан с различными системами, такими как, например, система электропитания, система обработки сигнала, система управления соленоидом, а также другими системами.

В память контроллера 34 может быть заложена одна или несколько карт, относящихся к различным параметрам системы. Каждая из подобных карт может включать в себя набор данных в виде таблиц, графиков, уравнений и/или ином соответствующем виде. Карты могут выбираться и/или изменяться автоматически или вручную контроллером 34 или оператором для изменения работы системы 28 гидроуправления.

На основании сигналов, получаемых от датчиков 90-94, контроллер 34 может регулировать работу гидрораспределителя 58 управления производительностью для поддержания, по существу, постоянного ΔP68. В частности, контроллер 34 может принимать и сравнивать сигналы от датчиков 90-94 давления для определения ΔP68 (т.е. для определения разницы давлений между давлением, нагнетаемым насосом в линии 44, и наибольшим из давлений в линиях 76, 78). И если контроллер 34 определит, что ΔP68 отличается от заранее заданного значения, т.е. не находится в пределах желаемого перепада давления, контроллер 34 формирует ответный сигнал по величине нагрузки, передаваемый на гидрораспределитель 58 управления производительностью для корректирования P68. Ответный сигнал по величине нагрузки от контроллера 34 приводит к тому, что соленоид 66 будет выборочно запитываться для перемещения золотника 62 в желаемое положение, в результате чего механизм 46 наклона будет регулировать угол α наклона устройства 40 управления производительностью. Например, если ΔP68 будет меньше заданной величины, то контроллер 34 генерирует ответный сигнал по величине нагрузки (т.е. подает ток) на соленоид 66, в результате чего соленоид 66 переместит золотник 62 во второе положение, тем самым заставляя поршень 52 механизма 46 наклона вдвигаться, увеличивая угол α наклона и, таким образом, увеличивая производительность насоса 38. В свою очередь, если ΔP68 будет больше заданной величины, то контроллер 34 генерирует ответный сигнал по величине нагрузки на соленоид 66, в результате чего соленоид 66 переместит золотник 62 в третье положение, тем самым заставляя поршень 52 механизма 46 наклона выдвигаться, уменьшая угол α наклона и, таким образом, уменьшая производительность насоса 38. Таким образом, ΔP68 может поддерживаться, по существу, постоянным, в результате чего обеспечивается устойчивая работа гидродвигателями 26.

Ответный сигнал по величине нагрузки может рассчитываться/определяться/оцениваться контроллером 34 с помощью карт, заложенных в память, а также на основе информации, получаемой от датчиков 90-94. В частности, контроллер 34 может быть выполнен с возможностью определения вначале желаемой производительности насоса 38 на основе ΔP68 и желаемого перепада постоянного давления. По одному из примеров желаемая производительность насоса 38 может определяться за счет непосредственного сравнения ΔP68 или сравнения разницы между ΔP68 и желаемым перепадом постоянного давления с картами, хранящимися в памяти контроллера 34. По другому примеру, определенные условия эксплуатации гидросистемы 28, например число оборотов насоса 38, могут использоваться совместно с ΔP68 для определения желаемой производительности насоса 38.

На основании известных соотношений между перемещением устройства 40 управления производительностью и изменением производительности отдельных поршней внутри насоса 38, а также на основании известных соотношений между перемещением механизма 46 наклона и результирующим углом α наклона устройства 40 управления производительностью, желаемая производительность насоса 38 может быть непосредственно сопоставлена с желаемой скоростью V механизма 46 наклона. И, как общеизвестно из уровня техники, скорость (т.е. скорость выдвижения или вдвижения) поршня (например, в механизме 46 наклона) может быть примерно равна расходу Q жидкости, поступающей в цилиндр, деленному на эффективную площадь Acyl, на которую воздействует жидкость. Кроме этого, поскольку желаемая скорость может быть определена с использованием карт, хранящихся в памяти контроллера 34, как это рассматривалось выше, а эффективная площадь поршня 52 известна, расход жидкости, необходимый для перемещения механизма 46 наклона с желаемой скоростью (т.е. скоростью, необходимой для обеспечения необходимой производительности насоса 38), может быть рассчитан по следующему уравнению 1:

Уравнение 1

Q=V·Acyl,

где

Q - необходимый расход жидкости, поступающей в механизм 46 наклона;

V - желаемая скорость поршня 52, определяемая по картам контроллера 34, а

Acyl - известная эффективная площадь поршня 52.

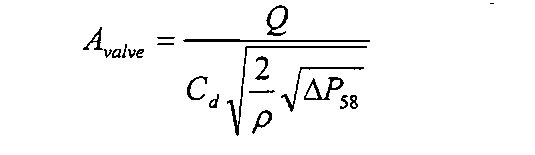

Считается, что жидкость, проходящая через первую и/или вторую кольцевые проточки 67, 69 гидрораспределителя 58 управления производительностью, может проходить с расходом, пропорциональным эффективной площади Avalve, соответствующей кольцевой проточке золотника. Таким образом, определив с помощью уравнения 1 выше расход жидкости, которая должна поступать в механизм 46 наклона, для того чтобы насос 38 должным образом реагировал на ΔP68, можно запрограммировать контроллер 34 таким образом, чтобы он определял, как должен использоваться гидрораспределитель 58 управления производительностью для обеспечения подобного расхода. В частности контроллер 34 может быть выполнен с возможностью определения эффективной площади Avalve, необходимой гидрораспределителю 58 управления производительностью, на основании общеизвестного уравнения расчета отверстия, уравнение 2 приведено ниже:

Уравнение 2

где

Avalve - эффективная площадь гидрораспределителя 58 управления производительностью;

Q - необходимый расход жидкости, поступающей в механизм 46 наклона, а также проходящей через гидрораспределитель 58 управления производительностью, определяемая при помощи уравнения 1 выше;

Cd - коэффициент расхода;

ρ - плотность жидкости, проходящей через гидрораспределитель 58 управления производительностью; и

ΔР58 - перепад давления в гидрораспределителе 58 управления производительностью.

Коэффициент расхода Cd может использоваться для аппроксимирования вязкости и эффекта турбулентности потока жидкости и может находиться в диапазоне от 0.5 до 0.9, в частности по одному из вариантов осуществления составлять около 0.62. Поскольку коэффициент расхода Cd, перепад давления ΔP58 в гидрораспределителе 58 управления производительностью и плотность ρ жидкости могут быть, по существу, постоянными, Avalve легко можно рассчитать. Между тем, следует заметить, что хотя ΔP58 и ρ в данном примере можно взять, по существу, за постоянные величины, считается, что, при желании, для повышения точности регулировки гидрораспределителя можно использовать данные замеров и/или переменные значения.

После расчета Avalve контроллер 34 может определить усилие fk, необходимое соленоиду 66 для перемещения золотника 62 на расстояние χ против действия пружины 64 для получения Avalve. В частности, в память контроллера может быть заложена карта (например, производительности в зависимости от кривой площади), соотносящая известные значения Avalve с χ. В соответствии с хорошо известным уравнением по расчету усилия пружины, уравнение 3 приведено ниже, контроллер 34 может быть выполнен с возможностью расчета fk:

Уравнение 3

fk=x·k,

где

fk - усилие, необходимое соленоиду 66 для перемещения золотника 62 на расстояние % против отклоняющего действия пружины 64;

χ - расстояние, необходимое для получения Avalve, а

k - жесткость пружины 64.

По мере перемещения жидкости через гидрораспределитель 58 управления производительностью, инерция, турбулентность и/или вязкость непосредственно самой жидкости могут оказывать воздействие на золотник 62, которые необходимо принимать в расчет для повышения точности управления Avalve. Гидродинамическую силу, воздействующую на золотник 62, можно рассчитать при помощи уравнения 4, приведенного ниже:

Уравнение 4

ff=2·Cd·Avalve·ΔP58·cos(φ),

где

ff - гидродинамическая сила;

Cd - коэффициент расхода;

Avalve - эффективная площадь гидрораспределителя 58 управления производительностью;

ΔP58 - перепад давления в гидрораспределителе 58 управления производительностью;

φ - угол исхода жидкости из Avalve.

Хотя угол φ выхода может изменяться, по одному из примеров, на основе лабораторных испытаний можно взять φ за постоянную величину и использовать его для аппроксимации траектории гидродинамических сил, проходящих через Avalve. Поскольку значения ΔP58, Avalve, φ и Cd могут быть известны, ff может быть рассчитана, а затем компенсирована при перемещении гидрораспределителя 58 управления производительностью. В частности, все силы, воздействующие на золотник 62, управляемый соленоидом 66, могут быть определены путем сложения в соответствии с уравнением 5, приведенным ниже:

Уравнение 5

Fs=fk+ff,

где

Fs - общее усилие, необходимое соленоиду 66;

fk - усилие, необходимое соленоиду 66 для перемещения золотника 62 на расстояние % против отклоняющего действия пружины 64; а

ff - гидродинамическая сила.

Таким образом, ответный сигнал по определению нагрузки, направляемый от контроллера 34 на соленоид 66 в ответ на ΔP68 с нежелаемым значением, может содержать составляющую, связанную с Fs. По одному из вариантов осуществления контроллер 34 может определять, при помощи карты, заложенной в память (например, усилия в зависимости от кривой тока для соленоида 66), ток, необходимый для соответствующего запитывания соленоида 66 с целью получения Fs. А контроллер 34 может быть выполнен с возможностью направления подобного тока на соленоид 66 в ответ на ΔP68.

Промышленная применяемость

Раскрываемая система гидроуправления потенциально может применяться в любых машинах, где требуется экономичная и точная регулировка производительности насоса. Раскрываемое решение, в частности, может использоваться в системах с гидравлическими рабочими органами, в особенности в системах с гидравлическими рабочими органами мобильных машин. Между тем, специалисту в данной области техники будет понятно, что раскрываемая система гидроуправления может использоваться и в других машинах, оснащенных или не оснащенных рабочими органами с гидравлическим управлением.

Во время эксплуатации системы 28 гидроуправления, для перемещения рабочего органа 14 оператор машины может совершать манипуляции с интерфейсным устройством 24 оператора (см. фиг.1). В результате манипуляций оператора машины с интерфейсным устройством 24 может формироваться сигнал пропорционально соответствующему положению интерфейсного устройства 24. Данный сигнал принимается контроллером 34 и преобразовывается в одну или несколько команд, отдаваемых регулирующему гидрораспределителю 68 рабочего органа, в результате чего золотник 82 перемещается в одно из трех положений.

По мере прохождения жидкости под давлением через регулирующий гидрораспределитель 68 рабочего органа в первую или вторую полости 70, 72 давление в соответствующих линиях 76, 78 может меняться. Контроллер 34 может определять перепад давления в гидрораспределителе 68 (ΔP68) при помощи сигналов, получаемых от датчиков 90-94 давления. Контроллер 34 может сравнивать ΔP68 с заранее заданным значением (т.е. с желательным перепадом давления) и формировать соответствующий ответный сигнал по определению нагрузки.

Ответный сигнал по определению нагрузки может приводить к необходимому регулированию производительности насоса 38. Например, если перепад давления ΔP68 будет слишком малым, то ответный сигнал по определению нагрузки может вызывать увеличение производительности насоса 38. В свою очередь, если перепад давления ΔP68 будет слишком большим, то ответный сигнал по определению нагрузки может вызывать уменьшение производительности насоса 38.

Как это было рассмотрено выше, контроллер 34 может рассчитывать/оценивать/определять ответный сигнал по определению нагрузки при помощи уравнений 1-5. В частности, контроллер 34 может вначале соотносить ΔP68 с желаемой производительностью насоса 38. Подобная желаемая производительность насоса, в свою очередь, может быть соотнесена с желаемой скоростью (V) механизма 46 наклона, по которой может быть рассчитан желаемый расход (Q) жидкости, проходящей через гидрораспределитель 58 управления производительностью, при помощи уравнения 1. На основании Q и предполагаемого перепада постоянного давления в гидрораспределителе 58 управления производительностью (ΔP58) соответствующая эффективная площадь (Avalve) гидрораспределитель 58 управления производительностью может быть рассчитана при помощи уравнения 2. После соотнесения Avalve с перемещением (χ) золотника 62 при помощи уравнения 3 может быть рассчитано усилие (fk), требующееся соленоиду 66 для преодоления отклоняющего усилия пружины 64, создаваемого χ. Кроме этого, усилие, требующееся соленоиду 66 для преодоления усилия (ff), создаваемого потоком жидкости, проходящей через гидрораспределитель 58 управления производительностью, может быть рассчитано при помощи уравнения 4, на основании Avalve, ΔP58 и допустимом постоянном угле (φ) выхода жидкости у Avalve. В этом случае общее усилие (Fs), требующееся соленоиду 66, может быть рассчитано при помощи уравнения 5, а соответствующий элемент команды ответного сигнала по определению нагрузки может быть направлен для запитывания соленоида 66.

Как можно заметить, описываемый способ и устройство позволяют обеспечивать точность при управлении производительностью насоса за счет компенсации гидродинамической силы, создаваемой перемещением жидкости. Компенсация гидродинамической силы позволяет обеспечивать точное и предсказуемое приведение в действие рабочего органа в гидравлических системах с постоянным давлением. Кроме этого, компенсация гидродинамической силы позволяет исключить необходимость в сервомеханизмах по корректировке положения, используемых в других системах. За счет снижения потребности в сервомеханизмах рассматриваемая система позволяет сократить количество ошибок, связанных с корректировкой положения, улучшить отклик насоса, повысить устойчивость и снизить затраты.

Специалистам в данной области будет очевидно, что в раскрываемой системе гидроуправления можно осуществлять различные модификации и изменения, не выходя за объем раскрытия изобретения. После ознакомления с описанием изобретения и практической реализации раскрываемых вариантов осуществления специалистам в данной области техники станут очевидны также и другие варианты осуществления раскрываемой системы гидроуправления. Подразумевается, что описание изобретения и примеры следует рассматривать исключительно в качестве типовых, а истинный объем определен в следующей формуле изобретения и ее эквивалентах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический привод | 1982 |

|

SU1134810A1 |

| Система сервоуправления гидроприводом экскаватора | 1977 |

|

SU763539A1 |

| СИСТЕМА ГИДРОУПРАВЛЕНИЯ С ИСПОЛЬЗОВАНИЕМ ОПЕРЕЖАЮЩЕГО РЕГУЛИРОВАНИЯ | 2009 |

|

RU2520654C2 |

| Гидропривод | 1983 |

|

SU1132090A1 |

| Гидрообъемная передача для самоходных горных машин с четырьмя ведущими колесами | 1984 |

|

SU1239313A1 |

| Гидравлическое исполнительное устройство | 1985 |

|

SU1296750A1 |

| Гидравлическая система экскаватора | 1990 |

|

SU1728543A1 |

| ГИДРОСИСТЕМА МОБИЛЬНОЙ МАШИНЫ | 2004 |

|

RU2276237C2 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД СТРЕЛОВОГО САМОХОДНОГО КРАНА | 1997 |

|

RU2131394C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ СЛЕДЯЩИЙ ПРИВОД | 2002 |

|

RU2218486C1 |

Раскрывается система гидроуправления (28) для машины (10). Система гидроуправления может включать в себя насос (38), гидрораспределитель (58) управления производительностью насоса, а также регулирующий гидрораспределитель (68) рабочего органа, выполненный с возможностью получения жидкости под давлением из насоса и выборочного направления жидкости под давлением на гидродвигатель. Система включает в себя контроллер (34), связанный с гидрораспределителем управления производительностью. Контроллер может быть выполнен с возможностью определения перепада давления в регулирующем гидрораспределителе рабочего органа, по существу, отличающегося от расчетного перепада давления, определения желаемого положения гидрораспределителя управления производительностью на основании перепада давления, а также определения гидродинамической силы, воздействующей на гидрораспределитель управления производительностью, на основании желаемого положения. Контроллер может быть дополнительно выполнен с возможностью формирования ответного сигнала по определению нагрузки, передаваемого на гидрораспределитель управления производительностью на основании желаемого положения и гидродинамической силы. Технический результат - повышение точности управления рабочим органом машины. 3 н. и 7 з.п. ф-лы, 3 ил.

1. Система (28) гидроуправления, содержащая насос (38), обеспечивающий нагнетание жидкости, гидрораспределитель (58) управления производительностью насоса (38), регулирующий гидрораспределитель (68) рабочего органа, выполненный с возможностью выборочного направления жидкости под давлением к гидродвигателю, контроллер (34), связанный с гидрораспределителем управления производительностью насоса и выполненный с возможностью

определения перепада давления на регулирующем гидрораспределителе рабочего органа, отличающегося от заданного перепада давления,

определения требуемого положения гидрораспределителя управления производительностью на основании перепада давления,

определения гидродинамической силы, воздействующей на гидрораспределитель управления производительностью на основании заданного условия,

а также с возможностью формирования сигнала по величине нагрузки, подаваемого на гидрораспределитель управления производительностью с учетом заданного условия и гидродинамической силы.

2. Система (28) гидроуправления по п.1, отличающаяся тем, что заданным условием является эффективная площадь, которая обеспечивает заданный расход жидкости через гидрораспределитель управления производительностью, а гидродинамическая сила является результатом протекания заданного расхода жидкости через эффективную площадь.

3. Система гидроуправления по п.2, отличающаяся тем, что гидрораспределитель управления производительностью включает в себя золотник (62) и пружину (64), выполненную с возможностью смещения золотника, а контроллер выполнен с возможностью определения линейного перемещения золотника, обеспечивающего эффективную площадь, а также определения усилия, прикладываемого пружиной к золотнику в результате линейного перемещения.

4. Система гидроуправления по п.3, отличающаяся тем, что гидрораспределитель управления производительностью включает в себя соленоид (66), выполненный с возможностью перемещения золотника, а ответный сигнал по величине нагрузки содержит информацию о величине усилия, требующегося соленоиду для преодоления усилия, прикладываемого пружиной и гидродинамической силой.

5. Система гидроуправления по п.2, отличающаяся тем, что эффективная площадь рассчитывается из условия постоянства перепада давления в гидрораспределителе управления производительностью.

6. Система гидроуправления по п.5, включающая в себя, по меньшей мере, один датчик давления (90-94), связанный с регулирующим гидрораспределителем рабочего органа, для измерения перепада давления в регулирующем гидрораспределителе рабочего органа.

7. Система гидроуправления по п.1, включающая в себя:

устройство (40) управления производительностью, выполненное с возможностью перемещения для изменения производительности насоса; а также

механизм (46) наклона, выполненный с возможностью перемещения устройства управления производительностью,

причем гидрораспределитель управления производительностью гидравлически связан с механизмом наклона, а заданное условие обусловлено заданным расходом жидкости, проходящей через гидрораспределитель управления производительностью для обеспечения желаемого перемещения механизма наклона.

8. Способ управления расходом жидкости насоса (38), включающий в себя

определение нежелательного перепада давления, возникающего в результате работы гидравлического рабочего органа;

определение требуемой производительности насоса на основании нежелательного перепада давления;

определение гидродинамической силы, влияющей на достижение желательной производительности насоса; а также

формирование ответного сигнала по величине нагрузки для достижения производительности насоса, компенсирующей гидродинамическую силу.

9. Способ по п.8, отличающийся тем, что

желаемая производительность насоса обусловлена эффективной площадью гидрораспределителя, которая обеспечивает желаемый расход жидкости для корректирования производительности насоса;

гидродинамическая сила создается в результате прохождения желаемого расхода жидкости через эффективную площадь гидрораспределителя; а

определение гидродинамической силы включает в себя определение гидродинамической силы на основании эффективной площади гидрораспределителя и угла истечения жидкости из эффективной площади гидрораспределителя.

10. Машина (10), содержащая:

источник (16) энергопитания;

рабочий орган (14);

гидродвигатель (26), выполненный с возможностью перемещения рабочего органа, а также систему (28) гидроуправления по любому из пп. с 1 по 7, приводимую в действие источником энергопитания и предназначенную для привода гидродвигателя (26).

| EP 0761497 A2, 12.03.1997 | |||

| Способ получения металлокомплексов бис-гидразона | 1975 |

|

SU715031A3 |

| ГИДРОРАСПРЕДЕЛИТЕЛЬ | 1997 |

|

RU2119598C1 |

| ГИДРОПРИВОД | 1992 |

|

RU2092718C1 |

| Гидросистема | 1991 |

|

RU2005223C1 |

Авторы

Даты

2014-03-10—Публикация

2009-12-18—Подача