Изобретение относится к области получения строительных материалов и может быть использовано в гидротехническом, промышленно-гражданском строительстве, в частности при получении бетонных сооружений, где необходимо контролируемое саморазрушение их в воде (морской и пресной), а именно контролируемое регулирование времени полноценной эксплуатации бетонных изделий и сооружений в воде, т.е. времени, прошедшего от погружения бетонного изделия в воду до обнаружения в нем первых признаков разрушения, например таких бетонных изделий, находящихся в контакте с водой, как понтоны, опоры, волнорезы, сваи, колонны, нефтяные платформы. Бетон может быть использован при изготовлении сбросовых якорей, высвобождающих удерживаемые на дне подводные научные приборы.

Такие бетоны должны обладать прочностью не менее 20 МПа, плотностью не менее 2300 кг/м3, иметь время полноценной эксплуатации, в частности на морском дне не менее 15-30 суток, время полного разрушения в воде не более 6-10 месяцев.

Такие бетоны должны разрушаться на такие составляющие, которые не будут представлять опасность для экологии и окружающей среды, морской флоры и фауны.

Из RU 2024714, 15.12.1994, известна саморазрушающаяся конструкция из бетона или искусственного использования составляющих.

Эта саморазрушающаяся конструкция снабжена заделанными в ней, регулярно расположенными, с образованием ячеистой структуры и сообщающимися между собой жесткими водонепроницаемыми трубками из синтетического материала для подачи, расширяющейся при твердении жидкости, причем, арматура расположена внутри трубок в расчетных местах и заанкерена в искусственном камне на концах, а трубки снабжены верхним и нижним патрубками для подачи жидкости.

Изобретение касается железобетонных конструкций и направлено на вторичное использование ее составляющих, выделение неповрежденной стальной арматуры и выделение не больших по размеру, одинаковых камней для вторичного использования в качестве заполнителя. Наиболее близкой по технической сущности с заявленным изобретением и достигаемому результату является известная цементная (бетонная) композиция с контролируемым саморазрушением, содержащая в качестве гидравлического связующего портландцемент, содержащий аморфный силикат кальция и добавки - сульфат кальция в виде гипса, например, полуводный гипс(в количестве 6-30 мас.%) и карбонат кальция (в количестве 10-50 мас.%), а также воду затворения для достижения необходимого водотвердого отношения (В/Т) (0,45-0,81) (US 20090007834, 08.01.2009).

Согласно этому известному изобретению US 20090007834 для того, чтобы придать портландцементному бетону способность к саморазрушению, в него добавляется заполнитель на основе карбоната кальция (известняковый заполнитель). В условиях, когда на такой бетон действует вода, содержащая

1. Силикаты кальция, поступающие из портландского цемента;

2. Карбонат кальция, поступающий из известкового заполнителя;

3.

Для обычного бетона образования таумасита, так и эттрингита (фиг.2)

(Штарк Й., Вихт Б. «Цемент и изместь» Киев, 2008, 480 с.) нежелательные процессы, хорошо известные специалистам в области бетона и приводящие к преждевременному разрушению. Однако в данном случае, когда одним из требуемых свойств, предъявляемых к бетону, является его контролируемое разрушение в довольно короткие сроки, образование этих соединений имеет положительное значение.

В известном изобретении US 20090007834 также описан способ удержания подводного прибора на морском дне, включающий создание якоря, имеющего в центре отверстие, для крепления механизма удерживания и сброса подводных приборов, согласно изобретению якорь изготовлен из бетона, с контролируемым разрушением, состав которого описан там же в п.1 формулы. В этом же источнике были приведены чертежи и описание конструкции якоря, который содержит механизм удерживания и сброса подводных приборов, представляющий собой скобу, изготовленную из экологически чистого материала, а именно: дерева или кожи.

Недостатком известного изобретения US 20090007834 является то, что разрушение не идет в пресной воде и на образование таумасита в сильной степени влияет температура среды. Наиболее активно таумасит образуется при температуре порядка 4-5 град Цельсия и практически не образуется при температуре выше 20-ти градусов [(Durability of concrete and cement composites / Ed. by C.L. Page and M.M. Page. - CRC Press, New York, 2007. - P.94)]. Это накладывает ограничение на возможность применения данного известного изобретения.

Также недостатком известного изобретения US 20090007834 является конструкция якоря, включающая механизм удерживания и сброса подводных приборов в виде скобы, изготовленной из экологически чистого материала. Такой механизм удерживания и сброса приборов не позволяет жестко фиксировать их к корпусу якоря и потому ограничивает применение данной конструкции якоря, например, при погружении приборов для сейсмологических исследований, при которых необходима жесткая фиксация и неподвижность приборов, погруженных на дно.

Технической задачей заявленного изобретения является получение бетонов с контролируемым саморазрушением их в воде, как в морской, так и в пресной воде, с пониженной чувствительностью к температуре среды, и обладающих хорошими прочностными свойствами, необходимыми для периода полноценной эксплуатации их в якорях для подводных научных приборов, а также разработка конструкции якоря, из экологически чистого материала, и с жесткой фиксацией погружаемых подводных приборов к корпусу якоря.

Поставленная техническая задача достигается тем, что сырьевая смесь (композиция) для получения цементных бетонов с контролируемым и регулируемым саморазрушением их в воде содержит, портландцемент, цемент высокоглиноземистый, гипс полуводный, песок кварцевый и воду для затворения смеси при следующем соотношении исходных компонентов, в мас.%:

Портландцемент - 26,0-56,0

Цемент высокоглиноземистый - 0,6-2,4

Гипс полуводный - 3,0-6,0

Песок кварцевый - остальное

Вода для затворения смеси

при водотвердом отношении В/Т - 0,1-0,18,

при этом произведение значений содержания полуводного гипса и цемента высокоглиноземистого выбирается в пределах 1,8-3,5, для обеспечения надежной работы изготовленных из нее якорей для временного закрепления на дне подводных научных приборов.

Данная смесь (композиция) дополнительно может содержать пластифицирующую добавку в количестве 0,01-0,75 мас.% в расчете на портландцемент, для обеспечения повышения прочности бетона при экономии цемента.

Также, поставленная техническая задача достигается тем, что якорь для погружения и фиксации на дне подводных научных приборов, состоящий из плоского цементно-бетонного, саморазрушающего в воде, корпуса с центральным отверстием в нем, для установки механизма удерживания и сброса подводных приборов выполнен из цементного бетона со следующим соотношением компонентов, в мас.%:

Портландцемент - 26,0-56,0

Цемент высокоглиноземистый - 0,6-2,4

Гипс полуводный - 3,0-6,0

Песок кварцевый - остальное

Вода для затворения смеси

при водотвердом отношении В/Т - 0,1-0,18,

при этом произведение значений содержания полуводного гипса и цемента высокоглиноземистого выбирается в пределах 1,8-3,5, для обеспечения надежной работы изготовленных из нее якорей для временного закрепления на дне подводных научных приборов.

Данная смесь (композиция) дополнительно может содержать пластифицирующую добавку в количестве 0,01-0,75 мас.% в расчете на портландцемент, для обеспечения повышения прочности бетона при экономии цемента.

При этом якорь дополнительно содержит углубление в центре корпуса, для фиксирования погружаемых приборов.

Механизм удерживания и сброса подводных научных приборов в якоре состоит из стальной, расположенной в центре корпуса, прямоугольной пластины, с двумя отверстиями, и стального крюка, который вставлен в пластину и неразъемно соединен с ней через два отверстия, а длинный, пропущенный через центральное отверстие в корпусе, конец крюка жестко закреплен к корпусу посредством резьбового соединения, установленного с донной стороны якоря.

Пластина и крюк выполнены из стали, легко ржавеющей и не загрязняющей окружающую среду.

В составе сырьевой смеси (композиции) по изобретению в частности используют следующие материалы.

Портландский цемент ЦЕМ II/А-И ГОСТ 31108 (производитель Warta, Польша). Фазовый состав, %: алит ~ 52-53; белит ~ 17-18; промежуточная фаза ~20-22; гипс ~ 4-5; CaCO3 ~ 3-4; CaO и Ca(OH)2 ~ 1-2.

Гипс полуводный, CaSO4·0,5H2O (строительный гипс)

Цемент высокоглиноземистый Secar 71 (70% Al2O3, 30% CaO) (Lafarge, США)

Песок кварцевый с модулем крупности Мкр=2.3 (размер зерен менее 2.5 мм), например строительный.

Для приготовления бетонной смеси использовалась очищенная водопроводная вода.

Для проведения испытаний образцов саморазрушающегося бетона использовалась морская вода (Средиземное море, побережье Антальи, Турция).

В качестве пластифицирующей добавки сырьевая смесь содержит, в частности суперпластификатор C-3 на основе натриевой соли продукта конденсации нафталинсульфакислоты с формальдегидом С-3/ТУ 6-14-625-80/ или натриевая соль продукта конденсации отходов производства фенола с формальдегидом ФОК/ТУ 7506804-71-88/., или Melflux 2651 на основе поликарбоксилатов.

Примеры составов по изобретению представлены в таблицах 1 и 5, а в таблицах 2-4, 6-7 представлены основные свойства полученной композиции (сырьевой смеси для цементного бетона) и саморазрушающегося цементного бетона, иллюстрирующие заявленное изобретение, но не ограничивающее его.

Твердые компоненты тщательно перемешали в соотношениях, указанных в таблице 1. Полученные смеси затворили водой при водотвердом отношении (В/Т) 0,18. Водотвердое отношение устанавливалось экспериментальным путем, исходя из необходимости получить пластичную, удобоукладываемую смесь.

Механизм саморазрушения полученного бетона при этом заключается в возникновении в теле бетона значительных внутренних напряжений из-за образования трехкальциевого гидросульфоалюмината (эттрингита).

Варьируя соотношение между тремя компонентами портландцементом, высокоглиноземистым цементом и полуводным гипсом, можно регулировать время полноценной эксплуатации бетонного изделия в воде до обнаружения в нем первых признаков разрушения.

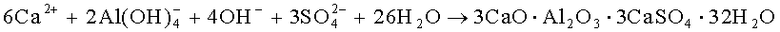

В схеме указаны те компоненты, которые участвуют непосредственно в образовании эттрингита. Фаза 3CaO·Al2O3 содержится в портландцементе, CaSO4·H2O - это собственно гипс. Высокоглиноземистый цемент содержит фазы (алюминаты кальция), которые являются дополнительным источником ионов кальция и алюминат-ионов Al(OH)4-, которые в свою очередь принимают участие в образовании эттрингита. Образование эттрингита происходит путем растворения исходных фаз, содержащихся в портландском и высокоглиноземистом цементах, а также полуводного гипса, перехода ионов Ca2+,

Таким образом, необходимые для образования эттрингита составляющие содержатся и в портландском цементе, и в полуводном гипсе, и в высокоглиноземистом цементе. Из полуводного гипса поступают необходимые для образования эттрингита ионы кальция и сульфат ионы, из высокоглиноземистого цемента - ионы кальция и алюминат-ионы. Следует отметить, что в составе портландского цемента также присутствует некоторое количество гипса (до 5%). Таким образом, из самого портландского цемента поступают ионы кальция, алюминат-ионы и сульфат-ионы; один из продуктов гидратации портландцемента - собственно эттрингит, но его количества недостаточно для того, чтобы вызвать разрушение камня.

Более правильная схема образования эттрингита, учитывающая ионный характер реакции, должна иметь вид:

Реакция образования эттрингита происходит с увеличением объема; это вызывает внутренние растягивающие напряжения в сформировавшемся цементно-песчаном камне, опасные для него.

В реакции принимает участие вода, входящая в состав самого бетона, так и поступающая по системе капилляров и пор из окружающей среды. Бетон, погруженный в воду, разрушается значительно быстрее. Разрушение происходит как в поверхностных слоях, так и внутри бетона.

Материалы, образуемые в результате разрушения бетона:

1. Кварцевый песок - материал распространенный повсеместно.

2. Компоненты цементного камня: ионы кальция, силикат-ионы, сульфат-ионы, немного алюминат-ионов.

Все эти компоненты входят и в состав морской воды. Таким образом, продукты разрушения бетона не повлияют на экологическую обстановку в непосредственной близости от бетонного якоря. Любой бетон, из которого изготавливают мосты, дамбы, набережные и другие гидротехнические сооружения, имеют в своем составе эти компоненты, и посылают их в воду. Любой бетон разрушается быстро или медленно.

Приготовленные растворные смеси заложили в формы-кубы 3×3×3 см и хранили в закрытом виде 1 сут при обычной температуре. Через 1 сут образцы распалубили; по одному образцу от каждой серии испытали на прочность при сжатии. Остальные образцы хранили еще 1 сут на воздухе при обычной температуре, после чего измерили их плотность путем измерения массы и определения геометрических размеров, а также прочность при сжатии. Результаты определения физических свойств образцов представлены в таблице 2.

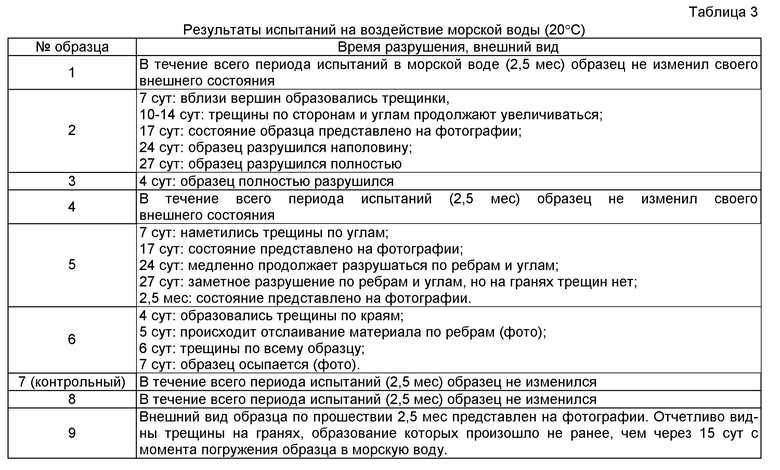

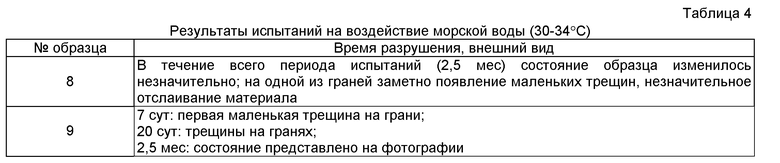

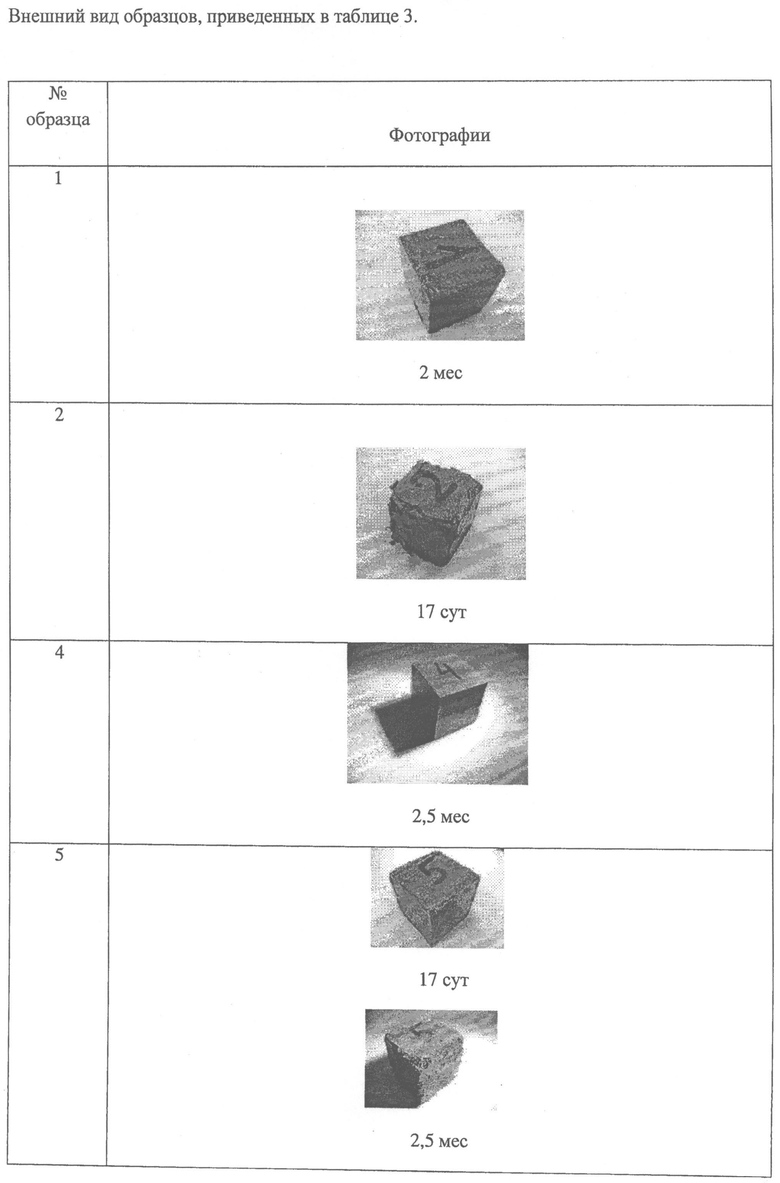

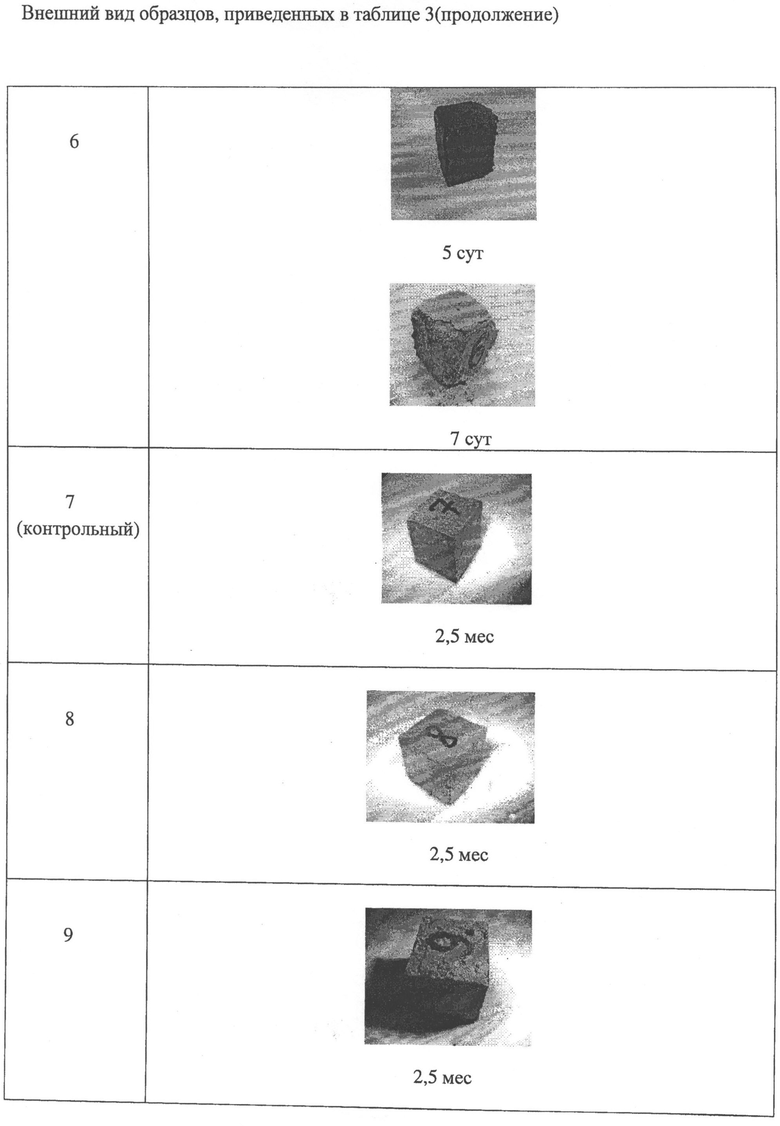

Оставшиеся образцы поместили в емкости с морской водой таким образом, чтобы вода покрывала целиком образцы. Для каждой серии использовалась индивидуальная емкость с морской водой; хранение образцов осуществлялось при 20°C; в некоторых случаях образцы хранили как при 20°C, так и при 30-34°C. Визуально наблюдали за изменением внешнего вида образцов (появление трещин, разрушение). Результаты наблюдений представлены в таблицах 3 и 4.

В таблице 1 состав 7 является контрольным, в котором отсутствует высокоглиноземистый цемент (ВГЦ) и не вводится дополнительно гипс. В состав образцов 1 и 4 вводится гипс (соответственно 6 и 3%) дополнительно к тому гипсу, который содержится в составе самого портландцемента. В образцах 5, 6 и 8 варьируется содержание ВГЦ при дозировке гипса 3%; в образцах 2,3 и 9 варьируется содержание ВГЦ при еще большей дозировке гипса 6%.

Как видно из таблицы 2, к возрасту 2 сут прочность образцов превышает 20 МПа, достигая 25-30 МПа. Достижение высокой прочности в ранние сроки обусловлено применением высокомарочного быстротвердеющего цемента.

В течение всего периода испытаний, вплоть до настоящего времени, образцы 1, 4 и 7, в состав которых не входил ВГЦ, не приобрели визуально заметных признаков разрушения.

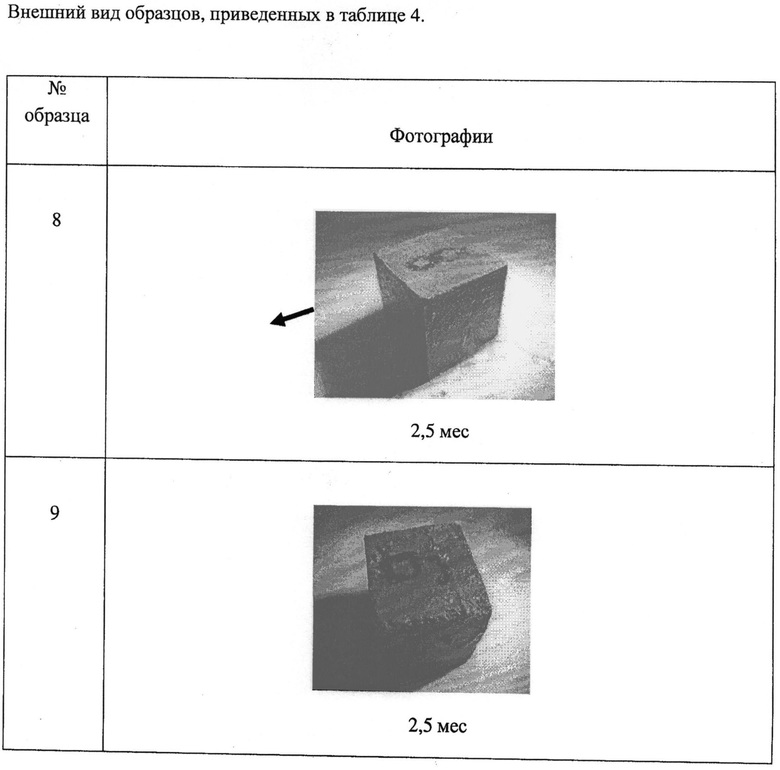

Образец 8, содержащий минимальные количества ВГЦ и гипса (0,6% ВГЦ и 3% гипса), также показал высокую стойкость в морской воде, как при обычной температуре, так и при температуре 30-34°C; в последнем случае на одной из граней образца наблюдается несколько мелких трещин и отслоение материала у трещин (на соответствующей фотографии это отмечено стрелкой). Увеличение содержания гипса до 6% при содержании ВГЦ 0,6% (образец 9) привело к появлению трещин на поверхности образцов в приемлемые сроки - 20 сут при 30-34°C. Следует отметить, что по внешнему виду образцы, хранившиеся при 20 и 30-34°C в течение 2,5 мес, отличаются мало, хотя можно отметить несколько большее развитие трещин на образце, хранившемся при повышенной температуре. Таким образом в температурном диапазоне 20-34°C изменением скорости разрушения образцов можно пренебречь. Можно предположить, что отмеченные признаки разрушения на поверхности образца 9 в последующий период будут развиваться постепенно, с приемлемой для рассматриваемого применения скоростью. По всей видимости, состав 9 может быть выбран в качестве одного из вариантов состава саморазрушающегося бетона.

Дальнейшее увеличение содержания ВГЦ при высоком содержании гипса (6%) способствует быстрому разрушению образцов в морской воде - в течение 10-27 сут и 4 сут при дозировке ВГЦ соответственно 1,2 и 2,4% (образцы 2 и 3).

Снижение дозировки гипса до 3% делает процесс разрушения более спокойным: при содержании ВГЦ 2,4% (образец 6) к пятым суткам камень осыпается по ребрам и вершинам, но еще сохраняет форму; тем не менее, такой характер разрушения является слишком быстрым, чтобы данный состав мог быть использован в качестве основы саморазрушающегося бетона. При содержании ВГЦ 1,2% (образец 5) камень даже через 2,5 мес сохраняет целостность; трещины на гранях отсутствуют, потери материала происходят в основном в области вершин и ребер. Такой темп и такой характер разрушения вполне соответствуют поставленной задаче.

Таким образом, варианты 5 и 9 следует рассматривать как «медленный» и «быстрый» варианты составов саморазрушающегося бетона.

При изготовлении якорей в реальном масштабе возможны некоторые отклонения от того темпа разрушения, который наблюдается в лабораторных испытаниях. Это связано с особенностями конкретных видов сырьевых материалов (цементов), с температурой и составом воды. Поэтому при натурных испытаниях желательно воспроизвести несколько вариантов; помимо 5 и 9-2, 3 и 6. Образец 7 (без добавок гипса и ВГЦ) можно было бы также изготовить в качестве контрольного.

Предварительно нужно будет проверить, достаточной ли окажется прочность, чтобы бетон мог выдержать удар о дно. Хотя прочность всех образцов в большей или меньшей степени превышает 20 МПа, нужно убедиться, что она будет действительно достаточной. Поэтому сначала следует изготовить и испытать не более двух образцов; но обязательно в возрасте не ранее 2 сут, когда будет достигнута прочность более 20 МПа. Образцы следует периодически извлекать со дна для внешнего осмотра. Осмотр образцов, разрушающихся быстро (2, 3 и 6), следует осматривать 1 раз в 2 дня. Образец 5 достаточно осматривать 1 раз в неделю или в 2 недели. Образец 9 достаточно осматривать 1 раз в месяц.

Экспериментальные исследования были продолжены.

Для решения повысить прочность и плотность образцов, были подготовлены образцы бетона с прежней дозировкой цемента, но пониженным содержанием воды (составы 5'', 13 и 14); чтобы при этом не ухудшилась удобоукладываемость растворной смеси, в ее состав вводили пластификатор. Пластифицирующая добавка непосредственного участия в реакции не принимает. Ее роль факультативная, т.е. ее следует вводить, если есть необходимость снизить дозировку воды, не ухудшая удобоукладываемости растворной смеси, и таким образом создать более плотную структуру. В данном изобретении был использован суперпластификатор, но можно использовать любые доступные пластификаторы, из дешевых - С-3 (отечественного производства).

Для решения снизить расход цемента, были подготовлены образцы с пониженным в два раза расходом цемента (10-12, 15, 16); чтобы при этом не потерять в прочности, расход воды также снизили и в состав бетонной смеси ввели пластифицирующую добавку Melflux 2651.

Образцы камня были приготовлены и испытывались по методике, изложенной выше, но вместо морской воды для хранения образцов использовалась очищенная питьевая вода. Результаты испытаний приведены в таблицах 6 и 7.

В таблице 5 образец 13 - аналог образца 5 (таблица 3), но приготовленный при пониженном В/Т с применением пластификатора. Образец 5'' приготовлен с применением двуводного гипса (CaSO4·2H2O). Образец 14 приготовлен без гипса. Образец 17 приготовлен при прежнем B/T (0,18) без пластификатора и по содержанию гипса занимает промежуточное положение между 2 и 5 образцами (приготовлен с целью ускорить распад камня по сравнению с образцом 5).

В образцах 10-12, 15, 16 при пониженной дозировке цемента варьируется содержание полуводного гипса и ВГЦ. Образцы 10 и 12 по содержанию гипса и ВГЦ соответствуют образцу 5, образец 11 соответствует образцу 9, образец 15 - образцу 2, образец 16 - образцу 6.

Как видно из таблицы 6 (образцы 5'', 13, 4), снижение В/Ц при прежнем расходе цемента позволяет повысить плотность образцов до 2.3 г/см3 и прочность до 60-70 МПа в возрасте 2 сут. Однако образцы демонстрируют более высокую стойкость при хранении в воде (таблица 7), чем их аналог - образец 5 (таблица 3). Это связано с тем, что понижение В/Ц способствует созданию более плотной структуры, менее доступной для проникновения воды. Для того, чтобы ускорить их разрушение, возможно, будет необходимо повысить для них дозировку гипса и ВГЦ, что будет видно из дальнейших наблюдений.

Образцы с пониженной дозировкой цемента 10-12, 5, 16 имеют прочность порядка 20-30 МПа, т.е. по прочности они сопоставимы со своими высокоцементными аналогами; однако разрушение этих образцов в воде происходит в основном слишком быстро - значительно быстрее, чем разрушение их аналогов с высоким содержанием цемента. Наиболее устойчивым по отношению к воде является образец 11, аналогом которому является образец 9 (разрушение образца 9 в воде происходит довольно медленно).

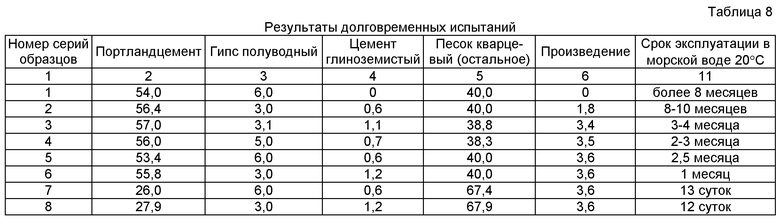

Для оценки долговременной прочности образцов была проведена дополнительная серия экспериментов, результаты которой показаны в таблице 8.

Важными результатами данных экспериментов явилась демонстрация разрушения в приемлемые сроки образца при малых концентрациях гипса полуводного и цемента высокоглиноземистого (произведение их концентраций - 1,8).

При изготовлении якорей в реальном масштабе возможны некоторые отклонения от того темпа разрушения, который наблюдается в лабораторных испытаниях. Это связано с отличием якорей от образцов по форме и размерам, а также с особенностями конкретных видов сырьевых материалов (цементов), с температурой и составом воды.

Для оценки влияния этих факторов данная смесь была использована для изготовления реальных якорей для погружения и фиксации на морском дне подводных научных приборов. Такой якорь представляет собой плиту размерами 40×40×4 см. В качестве исходных компонентов для изготовления бетонной плиты для состава №5 таблицы, например, брали портландский цемент ЦЕМ I 42,5 Б (8,9 кг), гипс полуводный (0,5 кг), высокоглиноземистый цемент ВГКЦ-70-1 (0,2 кг), строительный песок (6,4 кг). Из досок была изготовлена соответствующая габаритам плиты форма (опалубка) для заливки растворной смеси. Пластифицирующую добавку растворили при перемешивании в холодной водопроводной воде (2,9 кг). Сухие компоненты засыпали в бетономешалку и залили водой с растворенной в ней пластифицирующей добавкой. Перемешивание производили в течение 5 мин, после чего растворной смесью заполнили опалубку, которую накрыли полиэтиленом и оставили на 1 сутки при 20 С.Через сутки изделие освободили от опалубки и хранили еще по крайней мере 1 сутки на воздухе при 20°C.

Испытания таких якорей производили в водах побережья Черного моря (г.Геленджик). Якоря помещали в металлическую сетку и с помощью прикрепленного к ней троса опустили на дно, где температура воды составляла 14°C. Извлечение плиты на поверхность и ее осмотр производили 1 раз в 2-3 дня. Результаты проведенных экспериментов приведены в таблице 9.

Из анализа данных таблицы 9 и сопоставления с результатами лабораторных экспериментов видно, что разрушение плиты-якоря идет несколько быстрее, чем разрушение лабораторного образца, что должно быть учтено при изготовлении якорей.

Если свести все результаты экспериментов в одну таблицу (Таблица 10) и отсортировать ее по произведению концентраций полуводного гипса и высокоглиноземистого цемента, содержащими (наряду с водой) основные компоненты эттрингита, получим в целом довольно грубую зависимость времени до разрушения от произведения указанных концентраций.

Как видно из таблицы 10, наибольшее произведение концентраций соответствует наименьшему времени жизни образца и наоборот. Ограниченный объем материала и разный, иногда плохо сопоставимый характер сведений о степени разрушения (полностью разрушился, прочность 0, поверхностное разрушение, за 20 суток изменений нет) не позволяет сделать выводы о наличии дополнительных зависимостей, но как видно из таблицы интервал произведений концентраций от 1,8 до 3,5 является подходящим для использования при изготовлении плит-якорей с учетом выявленного более быстрого разрушения полноразмерной плиты.

Таким образом, согласно заявленному изобретению получают цементные бетоны с контролируемым и регулируемым саморазрушением (во времени) и достаточно высокими прочностными свойствами, а также необходимой плотностью, что позволяет обеспечить возможность использования их в период полноценной эксплуатации. Образование эттрингита не столь чувствительно к температуре среды, как образование таумасита. Следовательно, в этом случае отпадают ограничения, связанные с температурой воды, а время разрушения зависит только от состава бетона и мало зависит от температуры; кроме того, возможно использование любой воды, а не только морской и регулировать скорость разрушения - от 2-х недель до 8 месяцев.

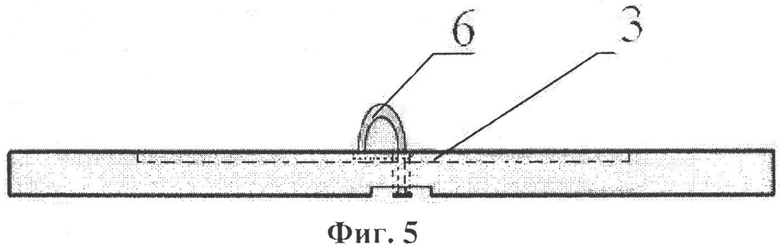

Предпочтительная конструкция якоря, из экологически чистого материала, и с жесткой фиксацией погружаемых подводных приборов к корпусу якоря изображена на чертежах фиг.1-5.

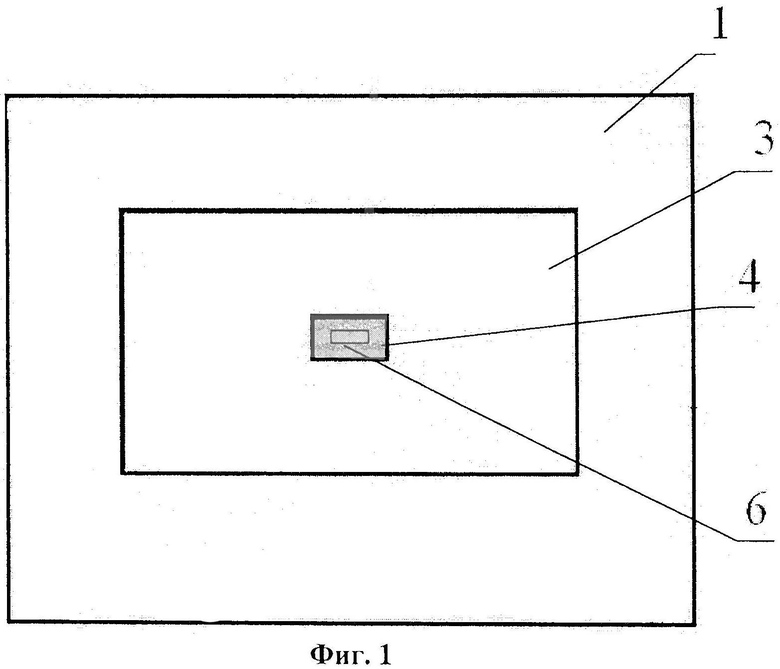

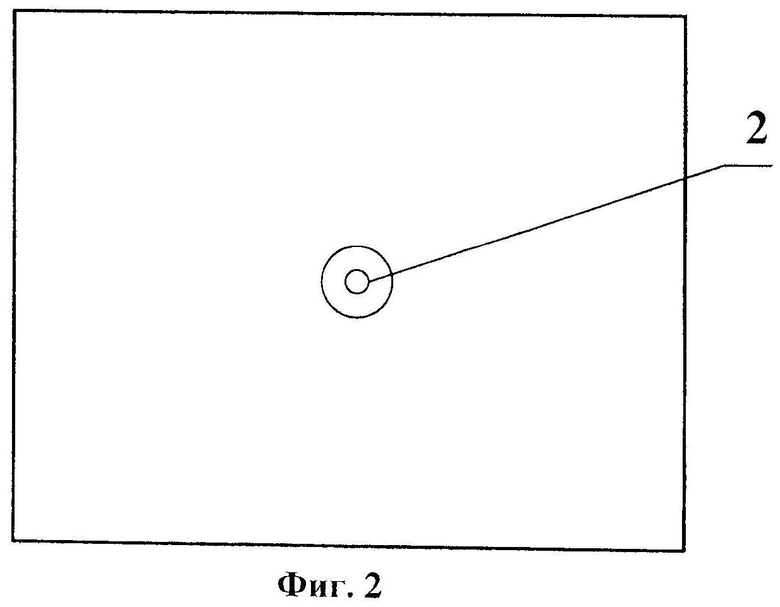

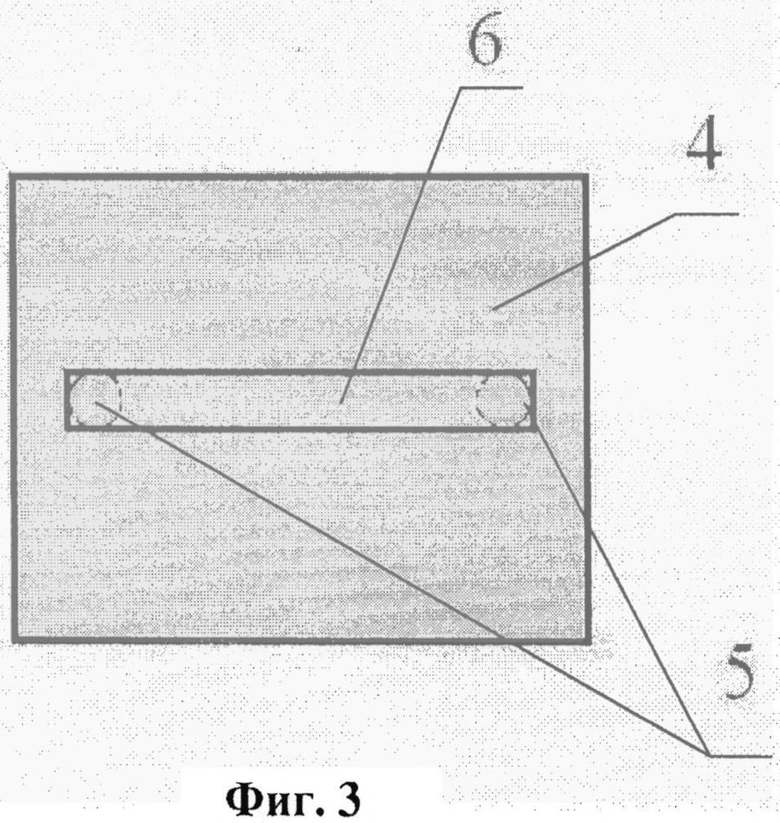

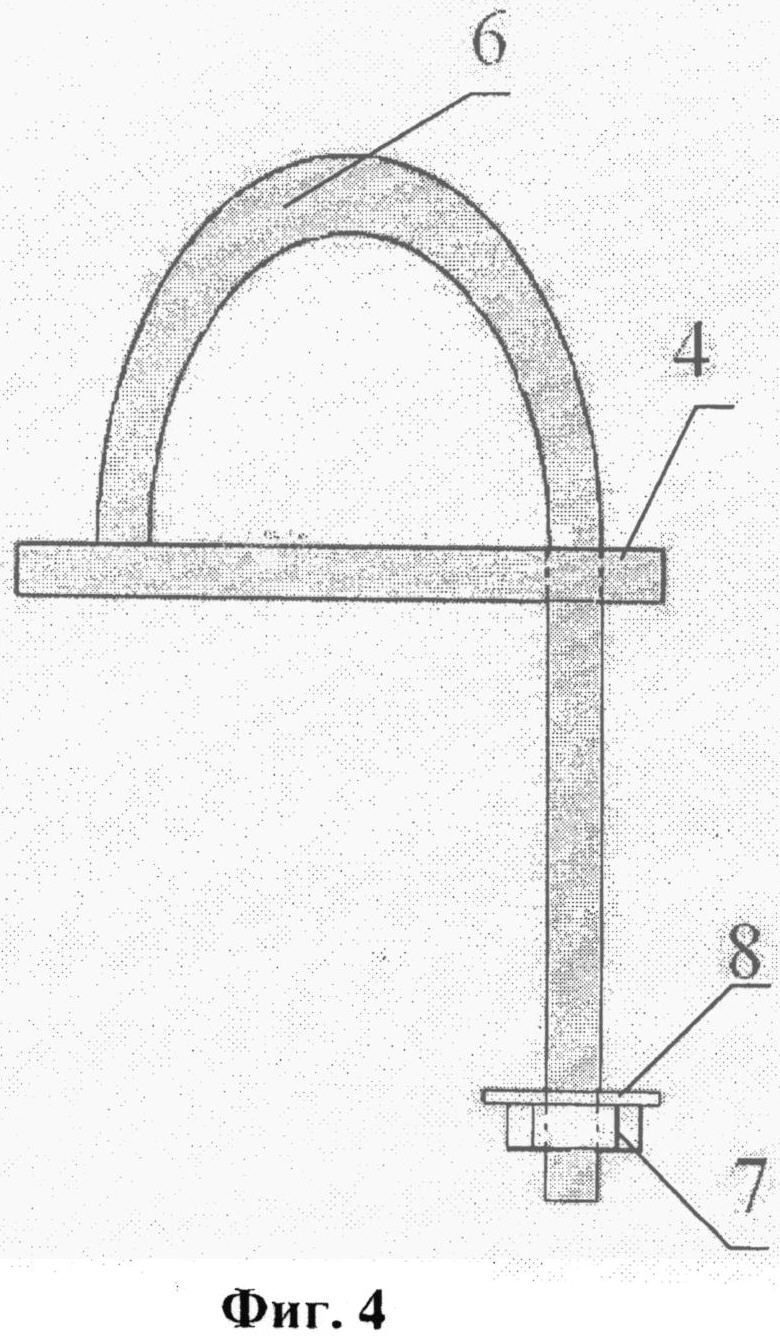

Устройство якоря поясняется чертежами, где на фиг.1 изображен корпус якоря, вид сверху; на фиг.2 - корпус якоря, вид снизу; на фиг.3 изображена опорная пластина с крюком, вид сверху; на фиг.4 - крюк, установленный в пластине, с фиксирующим резьбовым соединением, вид сбоку; на фиг.5 - корпус якоря с крюком, вид сбоку.

Якорь для погружения и фиксации на дне подводных научных приборов представляет собой плоский корпус 1 из цементного бетона, саморазрушающегося в воде, с центральным отверстием 2 в нем и углублением 3 в центре корпуса 1, для фиксирования погружаемых приборов. Механизм удерживания и сброса научных приборов состоит из стальной прямоугольной пластины 4, расположенной в центре корпуса 1,и имеющей два отверстия 5, а также стального крюка 6, который вставлен в пластину 4, через отверстия 5 и соединен с ней неразъемно с помощью сварки. Длинный конец крюка 6 пропущен через центральное отверстие 2 и жестко закреплен к корпусу 1 посредством резьбового соединения с помощью гайки 7 и шайбы 8.

Пластина и крюк выполнены из стали, легко ржавеющей и не загрязняющей окружающую среду, например 20Л; 25Л и 40Л.

Такая конструкция якоря позволяет жестко фиксировать подводные научные приборы к корпусу якоря и потому возможно применение этой конструкции якоря для сейсмологических исследований, при которых научные приборы устанавливаются и статично удерживаются на дне и необходима их жесткая фиксация и неподвижность.

Таким образом, вся конструкция якоря, включая механизм удерживания и сброса научных приборов, выполнена из экологически чистого материала, не загрязняющего окружающую среду.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕМЕНТНЫЕ БЕТОНЫ, САМОРАЗРУШАЮЩИЕСЯ В ВОДЕ | 2011 |

|

RU2509066C2 |

| Расширяющая добавка на основе железосодержащих пылевидных отходов для расширяющегося цемента | 2021 |

|

RU2767481C1 |

| Расширяющая добавка для цемента, содержащая шлак сталеплавильного производства | 2021 |

|

RU2769164C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗУСАДОЧНОГО КОРРОЗИЕУСТОЙЧИВОГО ПОРТЛАНДЦЕМЕНТНОГО ВЯЖУЩЕГО (ВАРИАНТЫ) | 2003 |

|

RU2243945C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ОГНЕУПОРНОЙ МАССЫ (ВАРИАНТЫ) | 2007 |

|

RU2348595C2 |

| Сырьевая смесь для получения гипсовых материалов | 2024 |

|

RU2840995C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ГИПСОВОЛОКНИСТЫХ ОБЛИЦОВОЧНЫХ ПЛИТ | 2016 |

|

RU2649990C2 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА | 2001 |

|

RU2209801C1 |

| КОМПОЗИЦИОННОЕ ВОДОСТОЙКОЕ ГИПСОВОЕ ВЯЖУЩЕЕ | 2012 |

|

RU2505504C1 |

| ОРГАНОМИНЕРАЛЬНЫЙ МОДИФИКАТОР ДЛЯ ГИПСОВЫХ ВЯЖУЩИХ И РАДИОЗАЩИТНЫХ ИЗДЕЛИЙ НА ИХ ОСНОВЕ | 2018 |

|

RU2710647C2 |

Изобретение относится к якорю для погружения и фиксации на дне подводных научных приборов. Технический результат - разработка конструкции якоря из экологически чистых материалов с контролируемым саморазрушением как в морской, так и в пресной воде. Якорь для погружения и фиксации на дне подводных научных приборов, состоящий из плоского, саморазрушающего в воде бетонного корпуса с центральным отверстием в нем, для установки механизма удерживания и сброса подводных приборов, причем указанный корпус изготовлен из сырьевой смеси состава, масс.%: портландцемент - 26,0-56,0, цемент высокоглиноземистый - 0,6-2,4, гипс полуводный - 3,0-6,0, песок кварцевый - остальное, вода затворения до водотвердого соотношения В/Т - 0,1-0,18, при этом произведение значений содержания полуводного гипса и цемента высокоглиноземистого предпочтительно выбирается в пределах 1,8-3,5. Изобретение развито в зависимых пунктах формулы изобретения. 2 з.п. ф-лы, 16 ил., 10 табл.

1. Якорь для погружения и фиксации на дне подводных научных приборов, состоящий из плоского саморазрушающего в воде бетонного корпуса с центральным отверстием в нем, для установки механизма удерживания и сброса подводных приборов, причем указанный корпус изготовлен из сырьевой смеси состава, мас.%:

Вода затворения до водотвердого соотношения В/Т 0,1-0,18

при этом произведение значений содержания полуводного гипса и цемента высокоглиноземистого предпочтительно выбирается в пределах 1,8-3,5.

2. Якорь по п.1, отличающийся тем, что сырьевая смесь дополнительно содержит пластифицирующую добавку в количестве 0,01-0,75 мас.% в расчете на портландцемент для обеспечения повышения прочности бетона при экономии цемента.

3. Якорь по любому из пп.1 и 2, отличающийся тем, что механизм удерживания и сброса подводных научных приборов состоит из стальной расположенной в центре корпуса прямоугольной пластины с двумя отверстиями и стального крюка, который вставлен в пластину и неразъемно соединен с ней через два отверстия, а длинный пропущенный через центральное отверстие в корпусе конец крюка жестко закреплен к корпусу посредством резьбового соединения, установленного с донной стороны якоря, а пластина и крюк выполнены из стали, легко ржавеющей и не загрязняющей окружающую среду.

| БРЫКОВ А.С | |||

| Цементная композиция для изготовления мелкозернистого бетона, саморазрушающегося в водной среде, Цемент и его применение, №4, 2011, с.52, 53 | |||

| US 8075685 B1, 13.12.2011 | |||

| US 2006038018 A1, 13.04.2006 | |||

| US 7854803 B1, 21.12.2010 | |||

| СПОСОБ ПОЛУЧЕНИЯ СВИНЦОВЫХ БЕЛИЛ | 1924 |

|

SU3267A1 |

| Тампонажный цемент | 1982 |

|

SU1089242A1 |

| US 2870884 B1, 27.01.1959. | |||

Авторы

Даты

2014-03-20—Публикация

2011-12-29—Подача