Область техники, к которой относится изобретение

Настоящее изобретение относится к композиции на основе оксикарбида алюминия, пригодной для использования в качестве керамического или огнеупорного материала или их исходного материала, и к способу получения композиции на основе оксикарбида алюминия.

Уровень техники

Известны два типа оксикарбида алюминия: Al2OC и Al4O4C. В частности, Al4O4C является устойчивым при высоких температурах и обладает превосходной стойкостью к окислению, коррозионной стойкостью и термостойкостью, таким образом, его предлагают в качестве огнеупорного или керамического материала или соответствующего исходного материала. В частности, Al4O4C предлагают в качестве исходного материала для углеродсодержащего огнеупорного материала, например углеродсодержащего огнеупорного материала на основе оксида алюминия или углеродсодержащего огнеупорного материала на основе оксида магния, используемого в качестве огнеупорного материала для применения в контакте с расплавленным металлом, например расплавленным железом или сталью.

В качестве способа получения Al4O4C исследуют способ спекания при термической обработке углеродсодержащего исходного материала и содержащего оксид алюминия исходного материала в обжиговой печи или способ сплавления расплавленного углеродсодержащего исходного материала и содержащего оксид алюминия исходного материала в дуговой печи, хотя они не были доведены до практического использования.

Например, как описано в следующем непатентном документе 1, экспериментально подтверждено, что Al4O4C образуется при термической обработке порошкообразного оксида алюминия и порошкообразного графита в атмосфере аргона. Этот способ получения включает: добавление этанола к оксиду алюминия, имеющему средний диаметр частиц 0,1 мкм, и графитовому реагенту, имеющему размер частиц 45 мкм или менее; смешивание их в агатовой ступке; высушивание полученной смеси; высыпание высушенной смеси в виде порошка (2 г) в графитовый тигель; помещение тигля в электрическую печь; образование вакуума в электрической печи и затем обжиг смеси при 1700°C при подаче газообразного аргона в электрическую печь.

Согласно непатентному документу в испытании, проведенном в таких условиях, что молярное отношение C/Al2O3 составляло 0,5, 1,5, 2 и 3, в случае C/Al2O3=1,5 количество полученного Al4O4C достигало максимума без образования Al2OC и Al4C3, и, следовательно, наилучшим соотношением компонентов смеси для синтеза Al4O4C считают 1,5. Однако отмечено, что не был получен чистый Al4O4C, не содержащий Al2O3 и графит. Кроме того, полученная композиция имела диаметр частиц, составляющий приблизительно от 10 до 100 мкм.

В способе получения, описанном в непатентном документе 1, предположено, что образование Al4O4C из углеродсодержащего исходного материала и содержащего оксид алюминия исходного материала происходит согласно химическим реакциям, выраженным следующими уравнениями (1)-(3):

2Al2O3(тв)+3C(тв)=Al4O4C(тв)+2CO(г) (1)

2Al2O3(тв)+4CO(г)=Al4O4C(тв)+3CO2(г) (2)

CO2(г)+C(г)=2CO(г) (3)

Однако отмечено, что, когда соотношение C/Al2O3 составляет более чем 1,5, Al4C3 также образуется согласно следующим уравнениям (4) и (5), и образованию Al4C3 согласно следующим уравнениям (4) и (5) способствует увеличение времени нагревания.

Al4O4C(тв)+8CO(г)=Al4C3(тв)+6CO2 (г) (4)

Al4O4C(тв)+6C(тв)=Al4C3(тв)+4CO2 (г) (5)

Следующий патентный документ 1 описывает способ получения композиции на основе оксикарбида алюминия с использованием дуговой печи. В примерах изобретения, описанного в патентном документе 1, различные крупнозернистые материалы, содержащие преимущественно оксид алюминия и оксикарбид алюминия и имеющие общее содержание углерода 0,8 мас.%, 1,11 мас.%, 1,76 мас.% и 2,13 мас.% соответственно, получают добавлением углерода к 100 массовым частям оксида алюминия, полученного из боксита способом Байера (Bayer), в количествах 2,5 массовых частей, 5,0 массовых частей, 10,0 массовых частей и 12,5 массовых частей, и плавлением полученной смеси в дуговой печи. В сравнительном примере, где углерод добавляют к 100 массовым частям оксида алюминия, полученного способом Байера (Bayer), в количестве 15 массовых частей, получают огнеупорный крупнозернистый материал, имеющий общее содержание углерода 3,10 мас.%. Согласно патентному документу 1 огнеупорный крупнозернистый материал, имеющий общее содержание углерода 3,0 мас.% или более не является пригодным в качестве огнеупорного исходного материала, потому что крупнозернистый материал, вероятно, образует карбид алюминия (Al4C3), который легко реагирует с водой. Отмечено также, что при использовании крупнозернистого материала в качестве огнеупорного материала, высокотемпературная прочность значительно и нежелательно уменьшалась.

Непатентный документ 2 описывает способ получения композиции на основе оксикарбида алюминия, который аналогичен способу, описанному в патентном документе 1, где композиция на основе оксикарбида алюминия имеет видимую пористость от 0,3 до 1,2%, насыпную плотность от 3,24 до 3,87 и содержание углерода от 0,83 до 3,14 мас.%. Отмечено, что образец, полученный в непатентном документе 2, содержит Al4C3, потому что он способен реагировать с водой с выделением газообразного метана.

Следующий патентный документ 2 описывает углеродсодержащий клинкер, содержащий оксикарбид алюминия, и следующий патентный документ 3 описывает монолитный огнеупорный материал, содержащий оксикарбид алюминия. В патентных документах 2 и 3 отмечено, что оксикарбид алюминия получали нагреванием смеси оксида алюминия и углерода в атмосфере аргона или в аналогичных условиях при температуре 1400°C или выше.

Список документов предшествующего уровня техники

[Патентные документы]

Патентный документ 1: японский патент JP 57-061708B

Патентный документ 2: японский патент JP 09-295857A

Патентный документ 3: японский патент JP 09-295874A

[Непатентные документы]

Непатентный документ 1: Refractories (огнеупорные материалы), 2007 г., т.59, с. 288.

Непатентный документ 2: Refractories (огнеупорные материалы), 1983 г., т.35, с. 316.

В способе получения, описанном в непатентном документе 1, полученная композиция находится в виде порошка, имеющего диаметр частиц от 10 до 100 мкм. Другими словами, таким способом невозможно получить плотную и высокопрочную композицию. Это создает проблему ее ограниченного применения в качестве исходного материала для огнеупорных материалов. В частности, композицию невозможно использовать в качестве исходного материала для крупнозернистой фракции, имеющей диаметр частиц, например, 1 мм или более, таким образом, невозможно в достаточной степени использовать выгодные свойства Al4O4C, т.е. низкий коэффициент теплового расширения и превосходную коррозионную стойкость. Кроме того, получение в атмосфере аргона создает проблему низкой производительности.

В способе получения, описанном в патентном документе 1, огнеупорный крупнозернистый материал, имеющий общее содержание углерода 3,0 мас.% или более, не является пригодным в качестве исходного материала для огнеупорного материала, потому что вероятно образование Al4C3, который легко реагирует с водой. Это означает, что способ получения, описанный в патентном документе 1, создает проблему образования Al4C3 в качестве побочного продукта.

В способе получения, описанном в непатентном документе 2, Al4C3 также образуется в качестве побочного продукта. Кроме того, хотя теоретическая степень образования Al4O4C, которую вычисляют на основании количеств используемых здесь исходных материалов, составляет 100%, она фактически составляет 57%, согласно вычислению по компоненту C в образце A-7, приведенном в таблице. Таким образом, существует другая проблема низкого выхода Al4O4C.

Даже если Al4C3 содержится в огнеупорном материале лишь в малом количестве, он образует Al(OH)3 в реакции гидратации, называемой «гашение», что приводит к явлению растрескивания микроструктуры огнеупорного материала. Таким образом, в тех случаях, где композицию в непатентном документе 2 используют в качестве исходного материала для огнеупорного материала, микроструктура огнеупорного материала становится хрупкой вследствие трещин, что вызывает проблему значительного снижения прочности. В частности, существует проблема того, что Al4C3 вступает в реакцию гидратации с содержащейся в воздухе влагой во время хранения огнеупорного материала и в результате этого возникают трещины в огнеупорном материале, приводя к сокращению срока службы. Это особенно часто происходит, когда огнеупорный клинкер хранят в течение нескольких месяцев на воздухе, т.е. помешают его в окружающую среду, в которой Al4C3 с наибольшей вероятностью претерпевает гашение, т.е. реагирует с содержащейся в воздухе влагой в течение длительного периода времени. Кроме того, композицию в непатентном документе 2 невозможно использовать в качестве монолитного огнеупорного материала, который необходимо использовать в контакте с водой.

Способы получения, описанные в патентных документах 2 и 3, основаны на процессе спекания, как в случае способов получения, описанных в непатентном документе 1; таким образом, существует проблема того, что невозможно получение исходного материала, имеющего плотную микроструктуру и большой размер частиц.

Следовательно, целью настоящего изобретения является предложение способа получения композиции на основе оксикарбида алюминия, способного увеличить выход Al4O4C при одновременном сокращении содержания Al4C3 и достижении высокой производительности, и композиции на основе оксикарбида алюминия.

Трудно отделить Al4O4C от углеродсодержащего исходного материала и содержащего оксид алюминия исходного материала, используемых в качестве исходных материалов в способе получения согласно настоящему изобретению, или Al2OC и т.д. в качестве побочных продуктов. Таким образом, в настоящем описании материал, приготовленный способом получения согласно настоящему изобретению, будет называться «композиция на основе оксикарбида алюминия».

Средства решения задачи

Как правило, в случаях плавления смеси исходных материалов в дуговой печи не является обязательным предварительное гомогенное перемешивание исходных материалов. Это связано с тем, что исходные материалы плавятся и превращаются в жидкость в дуговой печи и вследствие нагревания от электрода происходит сильная конвекция в дуговой печи, поэтому возможно достижение значительного эффекта перемешивания. Однако в результате разнообразных исследований с целью повышения выхода Al4O4C с одновременным подавлением образования Al4C3 в процессе получения Al4O4C в дуговой печи авторы настоящего изобретения обнаружили, что чрезвычайно эффективным является гомогенное перемешивание исходных материалов, используемых для производства.

В отношении Al4O4C считают, что углеродсодержащий исходный материал и содержащий оксид алюминия исходный материал плавятся в процессе реакции друг с другом, преимущественно в соответствии со следующим уравнением химической реакции: 2Al2O3+3C=Al4O4C+2CO (уравнение 1). Другими словами, полагают, что реакция между углеродсодержащим исходным материалом и содержащим оксид алюминия исходным материалом происходит даже до плавления. Основанный на плавлении эффект перемешивания невозможно ожидать во время реакции перед плавлением. Кроме того, непрореагировавшая часть углеродсодержащего исходного материала реагирует с образовавшимся Al4O4C и образует Al4C3. Кроме того, углеродсодержащий исходный материал и содержащий оксид алюминия исходный материал значительно различаются по плотности и, таким образом, трудно получить их гомогенную смесь. Следовательно, предварительное гомогенное перемешивание является чрезвычайно эффективным для увеличения выхода Al4O4C с одновременным подавлением образования Al4C3.

При использовании в настоящем описании термин «гомогенное смешивание» («гомогенное перемешивание») означает состояние, в котором в образце смеси значительно уменьшается вариация (отклонение). В настоящем описании показатель гомогенного смешивания представляет собой отклонение компонента C. Термин «отклонение компонента C» означает отношение (%) разности между приведенным значением из множества результатов анализа и заданным целевым значением компонента C к заданному целевому значению, причем множество результатов анализа получают трехкратным отбором образцов из смеси углеродсодержащего исходного материала и содержащего оксида алюминия исходного материала и анализом соответствующих компонентов C в образцах смеси, и приведенное аналитическое значение имеет максимальную разность с заданным целевым значением. В настоящем изобретении отклонение компонента C установлена в пределах ±10%, предпочтительно в пределах ±5%. Для достижения гомогенного смешивания предпочтительно осуществлять перемешивание с использованием имеющегося в продаже порошкового смесителя. Термин «заданное целевое значение (%)» означает произведение содержания (%) углеродсодержащего исходного материала в смеси и содержания (%) компонента C в углеродсодержащем исходном материале, где содержание (%) компонента C в углеродсодержащем исходном материале представляет собой измеренное значение перед смешиванием.

Смесь получают, используя мелкодисперсный исходный материал, в котором частицы исходного материала можно гомогенно диспергировать. Это позволяет углеродсодержащему исходному материалу и содержащему оксид алюминия исходному материалу эффективно реагировать друг с другом в дуговой печи, что делает возможным получение оксикарбида алюминия, имеющего высокое содержание Al4O4C и почти не содержащего Al4C3.

В частности, способ получения композиции на основе оксикарбида алюминия согласно настоящему изобретению включает: приготовление смеси, состоящей в основном из углеродсодержащего исходного материала, имеющего средний диаметр частиц 0,5 мм или менее, и содержащего оксид алюминия исходного материала, имеющего средний диаметр частиц 350 мкм или менее, в которой молярное отношение углеродсодержащего исходного материала к содержащему оксид алюминия исходному материалу (C/Al2O3) находится в интервале от 0,8 до 2,0; гомогенное перемешивание смеси, позволяющее получить отклонение компонента C в пределах ±10%; и плавление полученной смеси в дуговой печи при температуре 1850°C или выше.

Как указано выше, в настоящем изобретении для увеличения выхода Al4O4C с одновременным подавлением образования Al4C3 средний диаметр частиц углеродсодержащего исходного материала составляет 0,5 мм или менее, предпочтительно 200 мкм или менее. Если средний диаметр частиц составляет более чем 0,5 мм, гомогенная реакция с содержащим оксид алюминия исходным материалом происходит с меньшей вероятностью, что вызывает уменьшение выхода Al4O4C и увеличение образования Al4C3. Предпочтительно нижний предел среднего диаметра частиц углеродсодержащего исходного материала составляет 0,5 мм. Если средний диаметр частиц углеродсодержащего исходного материала составляет менее чем 0,5 мм, мелкие частицы углеродсодержащего исходного материала в смеси возбуждаются во время реакции вследствие импульса, вызванного электрическим разрядом и т.д., и образуется газообразный CO в ходе получения Al4O4C. Это ухудшает условия работы. Кроме того, если установлено пылеулавливающее, вентиляционное или аналогичное оборудование в рабочем помещении, соотношение в смеси углеродсодержащего исходного материала будет изменяться, что приводит к вероятному уменьшению выхода Al4O4C.

Размер частиц содержащего оксид алюминия исходного материала составляет 350 мкм или менее, предпочтительно 60 мкм или менее, в расчете на средний диаметр частиц. Если средний диаметр частиц составляет более чем 350 мкм, гомогенная реакция с углеродсодержащим исходным материалом происходит с меньшей вероятностью, что вызывает уменьшение выхода Al4O4C и увеличение образования Al4C3. Предпочтительно нижний предел среднего диаметра частиц содержащего оксид алюминия исходного материала составляет 0,5 мкм. Если средний диаметр частиц содержащего оксид алюминия исходного материала составляет менее чем 0,5 мкм, мелкие частицы содержащего оксид алюминия исходного материала возбуждаются во время реакции вследствие импульса, вызванного электрическим разрядом и т.д., и образуется газообразный CO в ходе получения Al4O4C на основании реакции между Al2O3 и C. Это ухудшает условия работы. Кроме того, если установлено пылеулавливающее, вентиляционное или аналогичное оборудование в рабочем помещении, соотношение в смеси содержащего оксид алюминия исходного материала будет изменяться. Таким образом, если количество углеродсодержащего исходного материала станет избыточным, вероятно, произойдет образование Al4C3.

При использовании в настоящем описании термин «средний диаметр частиц» представляет собой медианный размер, который означает максимальный диаметр частиц, совокупная массовая доля которых составляет 50% от общей массы частиц, согласно графику, представляющему результаты измерения диаметра частиц. Измерение диаметра частиц можно осуществлять, например, просеиванием или лазерной дифрактометрией. При использовании в настоящем описании термин «меш» или количество отверстий на дюйм как единица размера частиц означает размер отверстия каждого стандартного сита Тайлера (Tyler). Например, термин «100 меш или менее» означает размер частиц, которые проходят через стандартное сито Тайлера (Tyler), имеющее 100 отверстий на дюйм (размер отверстия 254 мкм).

В настоящем изобретении смесь в основном состоит из углеродсодержащего исходного материала, имеющего средний диаметр частиц 0,5 мм или менее, и содержащего оксид алюминия исходного материала, имеющего средний диаметр частиц 350 мкм или менее. Термин «в основном» в настоящем описании означает, что другой исходный материал, помимо углеродсодержащего исходного материала и содержащего оксид алюминия исходного материала, можно использовать в сочетании с ними по мере необходимости при том условии, что он не оказывает какого-либо неблагоприятного воздействия на выход Al4O4C или что можно использовать связующее, когда из смеси предварительно изготавливают гранулы. Однако предпочтительно, чтобы углеродсодержащий исходный материал, имеющий средний диаметр частиц 0,5 мм или менее, и содержащий оксид алюминия исходный материал, имеющий средний диаметр частиц 350 мкм или менее, включали в смесь в полном количестве, составляющем 95 мас.% или более.

Углеродсодержащий исходный материал и содержащий оксид алюминия исходный материал смешивают таким образом, что молярное отношение углеродсодержащего исходного материала к содержащему оксид алюминия исходному материалу (C/Al2O3) находится в интервале от 0,8 до 2,0. Если молярное отношение углеродсодержащего исходного материала к содержащему оксид алюминия исходному материалу составляет менее чем 0,8, выход Al4O4C становится чрезмерно низким. Если молярное отношение составляет более чем 2,0, образование Al4C3 происходит с большей вероятностью. Кроме того, для получения композиции на основе оксикарбида алюминия, имеющей высокое Al4O4C, предпочтительно, чтобы молярное отношение углеродсодержащего исходного материала к содержащему оксид алюминия исходному материалу (C/Al2O3) находилось в интервале от 1,0 до 1,8.

Затем смесь углеродсодержащего исходного материала и содержащий оксид алюминия исходный материал перемешивают до гомогенного состояния и плавят в дуговой печи. Таким образом, можно получить композицию на основе оксикарбида алюминия, имеющую высокое содержание Al4O4C и низкое содержание Al4C3. Температура расплава в дуговой печи составляет 1850°C или более, что превышает температуру плавления Al4O4C.

Помимо описанного выше способа получения, настоящее изобретение дополнительно предлагает композицию на основе оксикарбида алюминия, полученную с помощью дуговой печи. Композиция на основе оксикарбида алюминия имеет химический состав, включающий 95 мас.% или более суммы C и Al2O3; 45 мас.% или более Al4O4C в виде минеральной фазы; и 10 мас.% или менее другой минеральной фазы, а остальную массу составляет корунд. Композиция на основе оксикарбида алюминия имеет степень разложения 3 мас.% или менее, которую измеряют в испытании гашения клинкера из оксида магния согласно способу 4 гакусин (Gakushin).

Композицию на основе оксикарбида алюминия согласно настоящему изобретению получают путем сплавления исходных материалов в дуговой печи. В качестве исходных материалов можно использовать углеродсодержащий исходный материал и содержащий оксид алюминия исходный материал. Полученная композиция включает минеральную фазу, содержащую преимущественно Al4O4C и корунд и имеющую химический состав, включающий 95 мас.% или более суммы C и Al2O3. Что касается химического состава, хотя желательно довести суммарное количество C и Al2O3 до более высокого значения, чтобы получить более высокое содержание Al4O4C, примеси, обусловленные исходными материалами, могут содержаться в количестве, составляющем менее чем 5 мас.%.

В композиции на основе оксикарбида алюминия согласно настоящему изобретению желательно устанавливать содержание Al4O4C на более высоком уровне. Содержание Al4O4C составляет, по меньшей мере, 45 мас.%, предпочтительно 70 мас.% или более. Если содержание составляет менее чем 45 мас.%, например, в тех случаях, когда композицию на основе оксикарбида алюминия используют в качестве огнеупорного материала, добавляемое количество композиции на основе оксикарбида алюминия будет неизбежно увеличиваться. Таким образом, в зависимости от типов целевых огнеупорных материалов содержание корунда в качестве остатка увеличивается, в результате чего огнеупорный материал имеет более высокий коэффициент теплового расширения и меньшую стойкость к окислению, что приводит к ограничению универсальности композиции на основе оксикарбида алюминия. Большая часть корунда в качестве остатка представляет собой расплав используемого содержащего оксид алюминия исходного материала.

Термин «другая минеральная фаза» означает минеральную фазу, например Al4C3, графит, Al, Al2OC, AlON и примеси в исходном материале. Хотя желательно сократить содержание «другой минеральной фазы» до минимума, «другая минеральная фаза» может содержаться в суммарном количестве, составляющем 10 мас.% или менее, предпочтительно 2 мас.% или менее, чтобы допустить использование композиции на основе оксикарбида алюминия в качестве исходного материала для огнеупорных материалов без какой-либо проблемы.

Также считают, что небольшое количество Al4C3 содержится в композиции на основе оксикарбида алюминия в качестве побочного продукта. Однако Al4C3 первоначально имеет слабый пик на рентгеновской дифрактограмме, и поэтому трудно определить малое количество Al4C3. По этой причине количество Al4C3 определяют как степень разложения, которую измеряют в испытании гашения клинкера из оксида магния. Когда степень разложения, измеренная в испытании гашения клинкера из оксида магния, составляет 3 мас.% или менее, предпочтительно 1 мас.% или менее, композицию на основе оксикарбида алюминия считают соответствующей уровню, на котором ее можно использовать в качестве исходного материала для огнеупорных материалов. Если степень разложения составляет более чем 3 мас.%, вероятно возникновение такой проблемы, как растрескивание, в тех случаях, где композицию на основе оксикарбида алюминия используют в качестве огнеупорного материала. Верхний предел степени разложения установлен с помощью испытания гашения плоского клинкера, описанного в одной из ссылок международной патентной заявки WO 2009/119683 A1.

Композицию на основе оксикарбида алюминия согласно настоящему изобретению плавят однократно, поэтому она имеет плотную микроструктуру с чрезвычайно низкой пористостью. В частности, композиция на основе оксикарбида алюминия предпочтительно имеет кажущуюся пористость, составляющую 3,5% или менее. Если кажущаяся пористость составляет более чем 3,5%, например, в тех случаях, где композицию на основе оксикарбида алюминия используют в качестве исходного материала для огнеупорных материалов, с некоторой вероятностью происходит уменьшение коррозионной стойкости, уменьшение прочности и износоустойчивости.

Композиция на основе оксикарбида алюминия согласно настоящему изобретению имеет высокое содержание Al4O4C, и, следовательно, ее кажущаяся удельная плотность становится меньше. В частности, композиция на основе оксикарбида алюминия предпочтительно имеет кажущуюся удельную плотность, составляющую 3,20 или менее. В тех случаях, где кажущаяся удельная плотность составляет более чем 3,20, корунд содержится в относительно большом количестве, таким образом, ухудшаются свойства Al4O4C.

В композиции на основе оксикарбида алюминия согласно настоящему изобретению содержание углерода предпочтительно находится в интервале от 2,5 до 5,5 мас.%, предпочтительнее в интервале от 3,2 до 5,5 мас.%. Если содержание углерода составляет менее чем 2,5 мас.%, содержание Al4O4C становится меньше и содержание корунда в качестве остатка становится чрезмерно высоким, в результате чего стойкость к окислению, коррозионная стойкость и термостойкость становятся недостаточными. Если содержание углерода составляет более чем 5,5 мас.%, в композиции содержится Al4C3 и, следовательно, происходит уменьшение стойкости к гашению.

Композиция на основе оксикарбида алюминия согласно настоящему изобретению имеет высокое содержание Al4O4C и почти не содержит Al4C3, таким образом, она может быть пригодной для использования в качестве исходного материала для углеродсодержащих огнеупорных материалов. Например, углеродсодержащие огнеупорные материалы могут включать углеродсодержащий клинкер на основе оксида магния, углеродсодержащий клинкер на основе оксида алюминия, состав для леток литейных печей, литой материал и напыляемый материал.

Композицию на основе оксикарбида алюминия согласно настоящему изобретению можно получать, используя способ получения согласно настоящему изобретению.

Эффект изобретения

Способ получения согласно настоящему изобретению делает возможным получение композиции на основе оксикарбида алюминия, имеющей высокое содержание Al4O4C и низкое содержание Al4C3. Кроме того, в способе получения согласно настоящему изобретению использован процесс сплавления с применением дуговой печи таким образом, что становится возможным осуществление массового производства при низкой себестоимости и высокой производительности и произвольное регулирование размера частиц композиции на основе оксикарбида алюминия путем регулирования условий распыления после плавления. Это делает возможным существенное увеличение срока службы углеродсодержащего огнеупорного материала.

Композиция на основе оксикарбида алюминия согласно настоящему изобретению содержит Al4O4C в высокой пропорции, составляющей 45 мас.% или более, почти без содержания Al4C3, т.е. без проблемы гашения, таким образом, что она может быть пригодной для использования в качестве керамического или огнеупорного материала или в качестве исходного материала для их получения. Кроме того, композицию на основе оксикарбида алюминия согласно настоящему изобретению можно получить в процессе плавления с использованием дуговой печи таким образом, что становится возможным получение крупной композиции на основе оксикарбида алюминия, имеющей плотную микроструктуру, в отличие от композиции на основе оксикарбида алюминия, полученной в процессе спекания.

Описание вариантов осуществления

Углеродсодержащий исходный материал для использования в настоящем изобретении может представлять собой один или более материалов, выбранных из группы, состоящей из смолы, графита, кокса, сажи и порошкообразного органического полимера, каждый из которых обычно используют в качестве исходного материала для получения огнеупорных материалов. Из их числа в качестве графита можно использовать один или более материалов, выбранных из группы, состоящей из чешуйчатого графита, землистого (аморфного) графита, пенографита и искусственного графита. Содержание углерода (содержание C) в углеродсодержащем исходном материале может составлять 90 мас.% или более, предпочтительно 95 мас.% или более.

Содержащий оксид алюминия исходный материал для использования в настоящем изобретении может представлять собой один или более материалов, выбранных из группы, состоящей из плавленого оксида алюминия, спеченного оксида алюминия и прокаленного оксида алюминия, каждый из которых получают искусственной очисткой природного боксита или аналогичного материала, используя способ Байера или аналогичный способ, который обеспечивает чистоту Al2O3, составляющую 95 мас.% или более. Кроме того, можно использовать боксит, китайский боксит, глину и/или кирпичную пыль в такой степени, чтобы содержание Al2O3 во всей массе содержащего оксид алюминия исходном материале составляло предпочтительно 90 мас.% или более, предпочтительнее 95 мас.% или более.

Углеродсодержащий исходный материал и содержащий оксид алюминия исходный материал взвешивают и смешивают в заданном соотношении и смесь перемешивают до гомогенного состояния перед загрузкой в дуговую печь. Смешивание можно осуществлять с помощью смесителя, который обычно используют для перемешивания порошка, например, монолитного огнеупорного материала. Например, можно использовать шаровую мельницу, смеситель марки «Хеншель» (Henschel), лопастный смеситель, смеситель марки «Наута» (Nauta) или конический смеситель V-Cone. Чтобы получить гомогенную смесь углеродсодержащего исходного материала и содержащего оксид алюминия исходного материала, предпочтительно перемешивать смесь с помощью смесителя в течение 1 минуты или большего времени.

После перемешивания или во время перемешивания смесь можно подвергать гранулированию (увеличивать размер частиц). Гранулирование своим действием повышает эффективность электрического разряда в дуговой печи и предотвращает образование пыли. Предпочтительно гранулирование осуществляют таким образом, чтобы смесь имела средний диаметр частиц от 0,1 до 5 мм. Кроме того, из смеси можно формовать крупнозернистый блок, имеющий данный размер, таким образом, чтобы предотвратить образование пыли в процессе плавления. Смесь можно подвергать распылению во время перемешивания или можно подвергать одновременному распылению и гранулированию в процессе перемешивания.

Что касается дуговой печи, можно использовать тип печи, который обычно используют для плавления оксида магния, оксид алюминия и т.п., чтобы таким образом получать огнеупорный материал. В дуговой печи плавят смесь углеродсодержащего исходного материала и содержащего оксид алюминия исходного материала. В частности, смесь плавят при температуре, составляющей приблизительно 1850-2400°C. После плавления плавленую смесь охлаждают и распыляют для получения композиции на основе оксикарбида алюминия.

Композицию на основе оксикарбида алюминия согласно настоящему изобретению получают способом сплавления, используя дуговую печь, например, вышеуказанным способом получения.

В способе получения композиции на основе оксикарбида алюминия согласно настоящему изобретению молярное отношение углеродсодержащего исходного материала к содержащему оксид алюминия исходному материалу (С/Al2O3) регулируют в интервале от 0,8 до 2,0, что позволяет регулировать содержание Al4O4C. Когда молярное отношение (С/Al2O3) находится в интервале от 1,5 до 2,0, содержание Al4O4С достигает максимального уровня и в то же время кажущаяся удельная плотность снижается до минимального уровня. Кроме того, получают исходный материал, имеющий малый размер частиц, и гомогенную смесь таким образом, что возможно подавление образования Аl4C3 для увеличения выхода Al2O4C и получения плотной микроструктуры с уменьшением видимой пористости.

В композиции на основе оксикарбида алюминия, полученной вышеуказанным способом, Al4O4С и Al2O3 (корунд) наблюдают в виде минеральной фазы методом рентгеновской дифрактометрии и Al2O3 и С определяют методами анализа химического состава.

Композиция на основе оксикарбида алюминия согласно настоящему изобретению имеет высокое содержание Al2O4C и почти не содержит Al4С3, т.е. без проблемы гашения, поэтому она может быть пригодна для использования в качестве керамического или огнеупорного материала или в качестве исходного материала для их получения. В частности, композицию на основе оксикарбида алюминия согласно настоящему изобретению можно использовать в качестве углеродсодержащего огнеупорного материала. В этом случае становится возможным улучшить стойкость к окислению, коррозионную стойкость и термостойкость.

Стойкость к гашению вследствие реакции гидратации оценивают испытанием гашения клинкера на основе оксида магния, как описано в способе гакусин (Gakushin) 4. В частности, 50 г композиции на основе оксикарбида алюминия, имеющей регулируемый размер частиц от 1 мм до 3,36 мм, помещают в лабораторный стакан объемом 100 мл и стакан помещают в автоклав в таких условиях, что он покрыт часовым стеклом для предотвращения попадания капель воды в образец. Затем образец нагревают и после достижения давления 5 атм (506,5 кПа) при температуре 152°C выдерживают в таком состоянии в течение 3 часов. После этого высушенный образец подвергают просеиванию, используя сито с отверстиями 1 мм для измерения степени разложения с помощью следующей формулы:

Степень разложения (%)=[(масса образца перед испытанием) - (масса крупной фракции образца после испытания на сите с отверстиями 1 мм)]/(масса образца перед испытанием)×100

Содержание Al4O4C в композиции на основе оксикарбида алюминия согласно настоящему изобретению можно определить согласно следующему способу вычисления.

Полагают, что содержание C, которое следует определять методом анализа химического состава композиции на основе оксикарбида алюминия, полученного способом получения согласно настоящему изобретению, включает компоненты C в виде Al4O4C, Al2OC, Al4C3 и свободного углерода. Среди них компонент C в виде свободного углерода фактически является редким или никогда не определяется. Это обусловлено тем, что компонент C в виде свободного углерода превращается в Al4O4C, Al2OC или Al4C3 в реакциях в процессе получения.

Если содержание Al2OC, Al или Al4C3 составляет 1 мас.% или менее, их трудно определять методом рентгенофазового анализа. Кроме того, Al и Al4C3 вступают в реакции гашения. Таким образом, когда Al и Al4C3 не определяются в композиции на основе оксикарбида алюминия методом рентгенофазового анализа и степень разложения композиции на основе оксикарбида алюминия, определяемая в испытании гашения, составляет 3 мас.% или менее, считают, что Al и Al4C3 не содержатся в композиции на основе оксикарбида алюминия. В Al4O4C 5,56 мас.% C и 94,4 мас.% Al2O3 определяют по результатам анализа химического состава. Таким образом, допуская, что Al4O4C содержится в количестве 100 мас.%, когда измеренное содержание C составляет 5,56 мас.%, содержание Al4O4C вычисляют по результату анализа компонента C в композиции на основе оксикарбида алюминия. Кроме того, содержание Al4O4C и содержание корунда, который в основном представляет собой компонент Al2O3, можно также количественно определять методом внутреннего стандарта на основе рентгеновской дифрактометрии.

Примеры

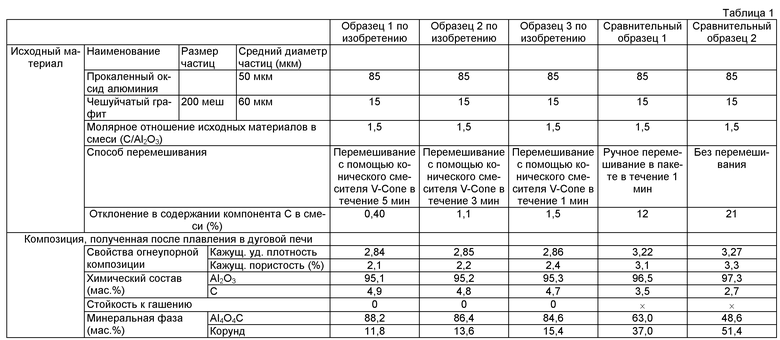

Таблица 1 представляет результаты исследования воздействия предварительного перемешивания смеси перед помещением ее в дуговую печь на выход (содержание) Al4O4C.

Прокаленный оксид алюминия и чешуйчатый графит взвешивали в суммарном количестве 10 кг и смешивали в отношении, указанном в таблице 1. Затем смесь перемешивали таким образом, как представлено в таблице 1. Полученную смесь помещали в дуговую печь и плавили при температуре около 2000°C, чтобы получить композицию на основе оксикарбида алюминия. После охлаждения образец для измерений вырезали из массива композиции на основе оксикарбида алюминия или получали распылением массива композиции на основе оксикарбида алюминия, чтобы исследовать физические свойства и химические свойства.

В отношении чистоты каждого исходного материала, в образцах по изобретению и сравнительных образцах использовали прокаленный оксид алюминия, плавленый оксид алюминия, искусственный графит, чешуйчатый графит, смолу, сажу и землистый графит, которые содержали 99,9 мас.% в расчете на Al2O3, 99 мас.% или более в расчете на Al2O3, 99 мас.% или более в расчете на C, 99 мас.% или более в расчете на C, 99 мас.% или более в расчете на C, 99,9 мас.% в расчете на C и 95 мас.% или более в расчете на C соответственно.

Чтобы оценить гомогенность смеси, исследовали изменчивость компонента C в смеси. Изменения содержания (отклонение) компонента C представляет собой отношение (%) разности между приведенным значением из множества результатов анализа и заданным целевым значением компонента C к заданному целевому значению, причем множество результатов анализа получают трехкратным отбором образцов из смеси углеродсодержащего исходного материала и содержащего оксида алюминия исходного материала и анализом соответствующих компонентов C в образцах смеси, и приведенное аналитическое значение имеет максимальную разность с заданным целевым значением, как отмечено выше. В частности, отклонение в содержании компонента C = (заданное целевое значение компонента C - приведенное аналитическое значение, имеющее наибольшую разность с заданным целевым значением компонента C)/заданное целевое значение компонента C×100. Например, в образце по изобретению 1 заданное целевое значение компонента С составило 14,99 мас.%, в то время как результаты анализа компонента С в трех образцах смесей составили 15,05 мас.%, 15,04 мас.% и 14,93 мас.%. Таким образом, отклонение в содержании компонента С вычислено следующим образом: (14,99-14,93)/14,99×100=0,40%.

Кажущуюся пористость и кажущуюся удельную плотность измеряли согласно японскому промышленному стандарту JIS-R2205. Химический состав анализировали согласно японским промышленным стандартам JIS-R2212 и JIS-R2216.

В отношении минеральных фаз, если содержание Al2OС, Al или Al4С3 составляет 1 мас.% или менее, его трудно определить методом рентгенофазового анализа. Следовательно, содержание этих веществ вычисляли на основании результатов анализа химического состава. В частности, предполагая, что весь компонент С в анализируемом химическом составе обусловлен Al4O4C, вычисляли количество Al4O4С. Кроме того, количество корунда вычисляли в предположении того, что оставшаяся часть, кроме Al4O4С, представляет собой корунд. Например, когда содержание компонента С составляет 3 мас.%, Al4O4С вычисляли как 3,0/5,56×100=54,0 (мас.%) и корунд вычисляли как 100-54,0=46,0 (мас.%).

В отношении стойкости к гашению образец, имеющий степень разложения 3 мас.% или менее, измеренную испытанием гашения клинкера на основе оксида магния, как описано в способе гакусин (Gakushin) 4, оценивали как хороший (o), и образец, имеющий степень разложения более чем 3 мас.%, оценивали как плохой (x).

Кроме того, в отношении композиции, полученной после плавления в дуговой печи, минеральную фазу определяли методом рентгенодифракционного анализа. В результате основная минеральная фаза представляла собой Al4O4С и Al2O3 (корунд). Соответствующее содержание Al4O4С и Al2O3 (корунд) количественно определяли методом внутреннего стандарта на основании рентгенодифракционного анализа.

Образцы 1-3 по изобретению подвергали перемешиванию с использованием конического смесителя V-Cone в течение заданного периода времени. Таблица 1 показывает, что при увеличении времени перемешивания углеродсодержащий исходный материал и содержащий оксид алюминия исходный материал более гомогенно перемешиваются друг с другом, уменьшая содержание корунда. Таблица 1 также показывает, что, когда образуется более гомогенная смесь, кажущаяся удельная плотность становится меньше и содержание компонента С становится больше.

С другой стороны, вследствие недостаточного перемешивания сравнительный образец 1 имеет низкий выход (содержание) Al4O4C и неудовлетворительную стойкость к гашению. Сравнительный образец 2, который не подвергали перемешиванию, имеет меньший выход (содержание) Al4O4С. Кроме того, предположено, что образуется большое количество Al4C3 и фактически уменьшается стойкость к гашению.

Таблица 2 представляет результаты исследования влияния соответствующего размера частиц углеродсодержащего исходного материала и содержащего оксид алюминия исходного материала на стойкость к гашению и выход (содержание) Al4O4C. Перемешивание углеродсодержащего исходного материала и содержащего оксид алюминия исходного материала осуществляли таким же образом, как в образце 1 по изобретению, представленном в таблице 1.

Вышеуказанные образцы, представленные в таблицах 3 и 4, также подвергали перемешиванию тем же самым способом.

В образцах 4-6 по изобретению размер частиц углеродсодержащего исходного материала (чешуйчатый графит) изменяется в рамках настоящего изобретения. Таблица 2 показывает, что при уменьшении размера частиц углеродсодержащего исходного материала (чешуйчатый графит) становится возможным получение композиции на основе оксикарбида алюминия, имеющей более высокое содержание Al4O4C. С другой стороны, в сравнительных образцах 3-5 размер частиц углеродсодержащего исходного материала (искусственный графит) выходит за рамки настоящего изобретения. В результате содержание Al4O4C относительно уменьшается и стойкость к гашению становится недостаточной вследствие отрицательного воздействия образования Al4C3. Кроме того, было обнаружено, что при увеличении размера частиц углеродсодержащего исходного материала содержание Al4O4C стремится к уменьшению. Таким образом, предполагается, что при увеличении размера частиц углеродсодержащего исходного материала площадь контакта с содержащим оксид алюминия исходным материалом уменьшается, что вызывает уменьшение реакционной способности и возникновение изменчивости концентрации углерода в смеси, и в результате Al4C3 образуется в области, имеющей чрезмерно высокую концентрацию углерода.

В образцах 6-8 по изобретению размер частиц плавленого оксида алюминия изменяется в рамках настоящего изобретения. Таблица 2 показывает, что при уменьшении размера частиц плавленого оксида алюминия становится возможным получение композиции на основе оксикарбида алюминия, имеющей более высокое содержание Al4O4C. С другой стороны, в сравнительных образцах 6-8 размер частиц плавленого оксида алюминия выходит за рамки настоящего изобретения. В результате содержание Al4O4C относительно уменьшается и стойкость к гашению становится недостаточной. Кроме того, было обнаружено, что при увеличении размера частиц плавленого оксида алюминия содержание Al4O4C стремится к уменьшению. Таким образом, как в углеродсодержащем исходном материале, предполагается, что при увеличении размера частиц содержащего оксид алюминия исходного материала площадь контакта с углеродсодержащим исходным материалом уменьшается, что вызывает возникновение отклонения концентрации оксида алюминия в смеси, и в результате Al4C3 образуется в области, имеющей чрезмерно высокую концентрацию углерода.

В образцах 9-12 по изобретению в таблице 3 изменяется молярное отношение углеродсодержащего исходного материала к содержащему оксид алюминия исходному материалу (C/Al2O3). Каждый из образцов 9-12 по изобретению имеет высокий выход Al4O4C и превосходную стойкость к гашению. Однако с учетом применения в качестве огнеупорного материала образцы 10-12 по изобретению являются более предпочтительными. В сравнительном образце 9 молярное отношение установлено на низком уровне 0,4 и, следовательно, мало количество образовавшегося Al4O4C.

Образцы 13-18 по изобретению в таблице 4 представляют собой примеры, в которых различные исходные материалы используют в качестве углеродсодержащего исходного материала и содержащего оксид алюминия исходного материала. В каждом из образцов 13-18 по изобретению можно получить композицию на основе оксикарбида алюминия, имеющую превосходную стойкость к гашению. Сажа, использованная в образце 15 по изобретению, представляет собой наиболее мелкодисперсный углеродсодержащий исходный материал. Однако чрезвычайно мелкодисперсный углеродсодержащий исходный материал окисляется кислородом воздуха, поэтому увеличивается количество образовавшегося Al4C3 (корунд).

В образцах 7 и 18 по изобретению в таблице 4 композицию на основе оксикарбида алюминия, полученную перемешиванием плавленого оксида алюминия, имеющего размер частиц 100 меш (254 мкм), и чешуйчатого графита, имеющего размер частиц 100 меш (254 мкм), с помощью конического смесителя V-Cone в течение 5 минут (образец 7 по изобретению), сравнивали с композицией на основе оксикарбида алюминия, полученной после перемешивания добавлением в смесь водно-органического растворителя и гранулированием с помощью высокоскоростного смесителя (образец 18 по изобретению). Таблица 4 показывает, что гранулирование делает возможным улучшение реакционной способности между углеродсодержащим исходным материалом и содержащим оксид алюминия исходным материалом и, следовательно, увеличивает выход Al4O4C.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошковой композиции на основе оксикарбидов алюминия | 2019 |

|

RU2690918C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ | 1998 |

|

RU2168484C2 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1998 |

|

RU2151124C1 |

| ОГНЕУПОРНАЯ СМЕСЬ, СПОСОБ ПОЛУЧЕНИЯ НЕФОРМОВАННОГО КЕРАМИЧЕСКОГО ОГНЕУПОРА ИЗ ЭТОЙ СМЕСИ, А ТАКЖЕ ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ НЕФОРМОВАННЫЙ КЕРАМИЧЕСКИЙ ОГНЕУПОР | 2018 |

|

RU2781366C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИОКСИДАНТА | 1998 |

|

RU2147565C1 |

| УГЛЕРОДСОДЕРЖАЩАЯ МАССА | 2007 |

|

RU2352541C2 |

| ОГНЕУПОРНЫЙ ПРОДУКТ С ВЫСОКИМ СОДЕРЖАНИЕМ ДИОКСИДА ЦИРКОНИЯ | 2009 |

|

RU2499784C2 |

| ФУТЕРОВКА КАРБОТЕРМИЧЕСКОЙ ВОССТАНОВИТЕЛЬНОЙ ПЕЧИ | 2005 |

|

RU2378592C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ИЗ ЕГО ОКСИДА | 2000 |

|

RU2163268C1 |

| ПОРОШКООБРАЗНАЯ СМЕСЬ ХИМИЧЕСКИХ ВЕЩЕСТВ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ПОЛУЧЕНИЯ ОГНЕУПОРНОЙ КОМПОЗИЦИИ, СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНОЙ КОМПОЗИЦИИ И СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО ПОКРЫТИЯ | 1995 |

|

RU2136632C1 |

Изобретение относится к производству огнеупорного материала на основе оксикарбида алюминия. Технический результат изобретения - увеличение выхода Al4O4C с одновременным уменьшением содержания Al4C3 и достижение высокой производительности способа. Способ включает приготовление смеси, состоящей в основном из углеродсодержащего исходного материала, имеющего средний диаметр частиц 0,5 мм или менее, и содержащего оксид алюминия исходного материала, имеющего средний диаметр частиц 350 мкм или менее, в которой молярное отношение углеродсодержащего исходного материала к содержащему оксид алюминия исходному материалу (C/Al2O3) находится в интервале от 0,8 до 2,0; гомогенное перемешивание смеси, чтобы обеспечить изменчивость содержания компонента C в пределах ±10%; и плавление полученной смеси в дуговой печи при температуре 1850°C или выше. Полученный материал содержит более 95 мас.% суммы С и Al2O3, из которых 45 мас.% или более составляет фаза Al4O4C, менее 10 мас.% другая фаза и остаток - Al2O3. 2 н. и 7 з.п. ф-лы, 4 табл., 18 пр.

1. Способ получения композиции на основе оксикарбида алюминия, включающий: приготовление смеси, по существу состоящей из углеродсодержащего исходного материала, имеющего средний диаметр частиц 0,5 мм или менее, и содержащего оксид алюминия исходного материала так, что содержание Al2O3 во всей его массе составляет 90 % масс. или более, и имеющего средний диаметр частиц 350 мкм или менее, где молярное отношение углеродсодержащего исходного материала к содержащему оксид алюминия исходному материалу (С/Аl2O3) находится в интервале от 0,8 до 2,0; гомогенное перемешивание смеси, которое обеспечивает отклонение в содержании компонента С в пределах ±10%; и плавление полученной смеси в дуговой печи при температуре 1850°C или выше.

2. Способ по п.1, в котором средний диаметр частиц углеродсодержащего исходного материала находится в интервале от 0,5 мкм до 0,5 мм, и средний диаметр частиц содержащего оксид алюминия исходного материала находится в интервале от 0,5 мкм до 350 мкм.

3. Способ по п.1 или 2, в котором молярное отношение углеродсодержащего исходного материала к содержащему оксид алюминия исходному материалу (С/Al2O3) находится в интервале от 1,0 до 1,8.

4. Композиция на основе оксикарбида алюминия, полученная с использованием дуговой печи по способу по любому из п.п.1-3, которая имеет химический состав, включающий 95 мас.% или более суммы С и Al2O3, 45 мас.% или более Al4O4C в виде минеральной фазы и 10 мас.% или менее другой минеральной фазы, а остаток составляет корунд, причем композиция на основе оксикарбида алюминия имеет степень разложения 3 мас.% или менее, которую измеряют в испытании гашения клинкера из оксида магния согласно способу 4 Гакушин (Gakushin).

5. Композиция на основе оксикарбида алюминия по п.4, которая имеет кажущуюся пористость 3,5% или менее.

6. Композиция на основе оксикарбида алюминия по п.4 или 5, которая имеет кажущуюся удельную плотность 3,20 или менее, причем С в качестве химического компонента содержится в количестве от 2,5 до 5,5 мас.%.

7. Композиция на основе оксикарбида алюминия по п.4, которую используют для получения углеродсодержащего огнеупорного материала.

8. Композиция на основе оксикарбида алюминия по п.5, которую используют для получения углеродсодержащего огнеупорного материала.

9. Композиция на основе оксикарбида алюминия по п.6, которую используют для получения углеродсодержащего огнеупорного материала.

| US 4643983 A, 17.02.1987 | |||

| 1971 |

|

SU416332A1 | |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| US 4341533 A, 27.07.1982 | |||

| JP 9295857 A, 18.11.1997. | |||

Авторы

Даты

2014-03-20—Публикация

2010-03-30—Подача