Изобретение относится к промышленности, а именно к способу изготовления антиоксидантов, применяемых в производстве углеродсодержащих огнеупоров, которые применяют для футеровки металлургических агрегатов, таких как конверторы, электроплавильные печи, ковши и установки внепечной обработки стали.

Известен способ изготовления антиоксиданта путем приготовления шихты, включающей оксид алюминия, металлической алюминий и углеродсодержащий компонент и высокотемпературный синтез в процессе спекания (Zhahg S., Yamaquchi A. Hudratation resistances and reactions with CO, Al4O4C and Al2OC, "Journal Ceramic Society Japanese" v. 104, N 5, 1996, p. 393-398).

Недостатком данного технического решения является то, что процесс приготовления смеси является пожаровзрывоопасным и требует взрывобезопасного исполнения оборудования и использования защитной газовой среды и кроме того, в процессе приготовления смеси необходимо обеспечить сверхтонкий совместный помол компонентов для обеспечения необходимой полноты твердофазового синтеза антиоксиданта.

Известен способ изготовления антиоксиданта путем приготовления шихты, включающей оксиды магния и алюминия, плавку указанной шихты на "слив" в изложницы с последующим охлаждением расплава и получением плавленой шпинели с дефектной структурой, что придает ей антиоксидантные свойства (пат. России N 2068823, C 04 B 35/04 10.11.96 г.).

Недостатком этого технического решения является то, что указанный материал недостаточно эффективен в качестве антиоксидантов, так как эффект восстановления стехиометрии по кислороду в процессе окисления углеродсодержащего огнеупора требует незначительного количества упомянутого окислителя и процесс окисления углерода замедляется слабо.

Наиболее близким к заявляемому является способ изготовления антиоксиданта, предусматривающий приготовление шихты, включающей оксид алюминия и углеродсодержащий компонент в количестве 2,5 - 16%, высокотемпературный синтез в процессе плавки и измельчение до нужных фракций (Takasugi H., et al. Some studies on Al2O3 - C raw materials, "Taikabutsu overseas", 1984, v. 4, N 2, p. 31 - 34).

Данный способ также не обеспечивает получения антиоксиданта обладающего необходимыми качествами, так как не установлены технологические параметры окислительного режима восстановления для получения продута стабильного, обладающего высокой эффективностью в интервале температур от 700 до 1400oC, кроме того, предложенный состав шихты требует высоких энергетических затрат на проведение плавки.

Поставленной задачей является определение технологических параметров получения антиоксиданта, обладающего высокой эффективностью в интервале температур от 600 до 1400oC при минимальных энергетических затратах.

Решение поставленной задачи достигается тем, что антиоксидант синтезируется в процессе плавки из шихты, включающей оксид алюминия 30 - 89%, оксид кремния 4 - 62% и углеродсодержащий компонент 7 - 25%, причем плавка осуществляется в окислительном режиме восстановления при отношении рабочего напряжения к току, равном (30 - 100) • 10-3 В/А, затем полученный антиоксидант измельчают до нужных фракций.

В качестве оксида алюминия и кремния могут быть использованы материалы их включающие, такие как каолин, силлиманит, кианит, боксит либо их смеси друг с другом или с глиноземом. При этом соотношение оксидов и углеродистого компонента остается в заявленных пределах.

Плавка указанных компонентов в предлагаемых соотношениях в окислительном режиме восстановления при определенном отношении рабочего напряжения к току позволяет получать антиоксидант сложного состава, включающий металлические фазы: алюминия и кремния, а также карбидные и оксикарбидные: карбиды кремния и алюминия, оксикарбиды алюминия. Перечисленные фазы окисляются кислородом и монооксидом углерода при различных температурах в интервале 600 до 1400oC с увеличением объема твердой фазы в межзеренном - поровом пространстве, препятствуя более глубокому проникновению окислителя во внутрь углеродсодержащего материала. Таким образом, процесс протекает непрерывно по всей толщине материала, имеющего различную температуру по толщине - более высокую в контактной зоне и уменьшающуюся к периферии, причем, по мере износа материала, контактная зона перемещается во внутрь материала уже предварительно уплотняемая непрерывно, что и создает дополнительные преимущества.

Измельчение полученного антиоксиданта может осуществляться в процессе слива расплава на водоохлаждаемый вращающийся диск, либо в ванну с водой, а также в результате дробления и последующего помола на известных агрегатах, например: щековых, валковых, либо конусных дробилках и мельницах различного типа - шаровых, вибрационных и т.д.

Как показали эксперименты содержание оксида алюминия менее 30% не позволяет получить необходимое количество карбида и оксикарбидов алюминия, содержание оксида кремния менее 4% и углеродсодержащего компонента менее 7% не позволяет получить необходимое количество кремнеземистых фаз и карбидных - оксикарбидных фаз соответственно. При содержании углеродсодержащего компонента более 25% образуются металлические фазы в виде крупных зерен - более 2 мм в поперечнике, которые, особенно алюминий, плохо измельчаются, что снижает эффективность антиоксиданта. При содержании оксида алюминия и оксида кремния более 89% и 62% соответственно, в сплаве присутствует избыточное количество одних и недостаточное количество других фаз, что нарушает необходимое соотношение вышеперечисленных фаз на основе алюминия и кремния и снижает эффективность антиоксиданта.

При восстановительном режиме плавки, когда отношение рабочего напряжения к току меньше 30 • 10-3 В/А происходит полное восстановление оксидных компонентов за счет углеродсодержащего компонента и углерода электродов, при этом синтез антиоксиданта практически отсутствует. В результате затрачивается большое количество энергии, а антиоксидант получается малоэффективным вследствие преобладания металлических фаз в виде крупных зерен.

При ярко выраженном окислительном режиме плавки, когда отношение рабочего напряжения к току больше 100 • 10-3 В/А процесс восстановления компонентов шихты предельно замедлен, синтезированный материал имеет слабовыраженные свойства антиоксиданта.

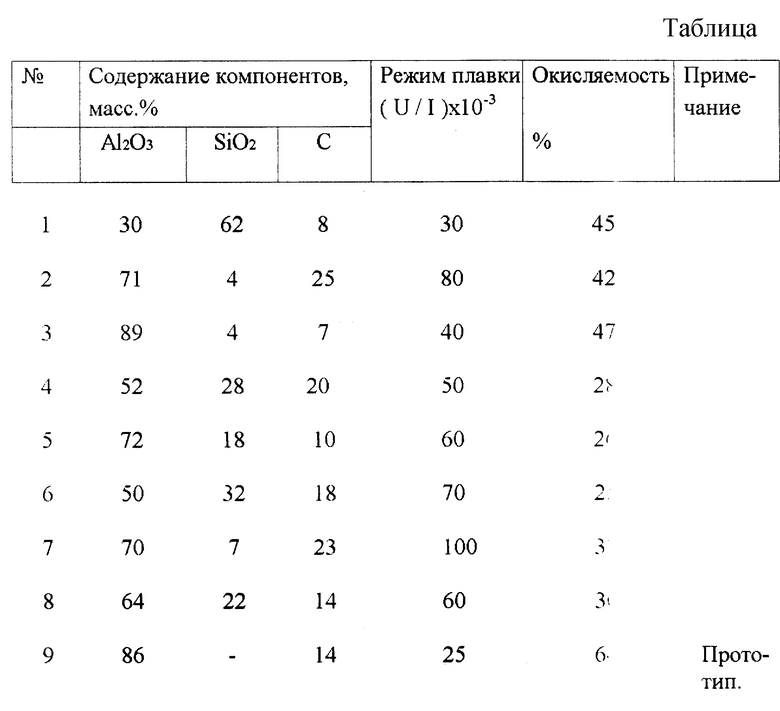

Ниже приведены примеры осуществления способа. Соотношение компонентов, отношение рабочего напряжения к току и окисляемость, характеризующая эффективность антиоксидантов, сведены в таблицу.

Пример 1. Шихту, содержащую 30% глинозема (содержание Al2O3 более 99,5%), 62% кварцевого концентрата (содержание SiO2 более 98,5%) и 8% нефтяного кокса, смешали в шаровой мельнице и проплавили в дуговой электропечи при рабочем напряжении 90 В и токе 3 кА.

Пример 2. Для изготовления антиоксиданта принята шихта 2 (таблица), исходные компоненты, способ смешения и плавильный агрегат, как в примере 1. Рабочее напряжение 160 В и ток 2,0 кА.

Пример 3. Для изготовления антиоксиданта принята шихта 3 (таблица), исходные компоненты, способ смешения и плавильный агрегат, как в примере 1. Рабочее напряжение 100 В и ток 2,5 кА.

Пример 4. Шихту, содержащую 50% каолина (состав 44% Al2O3 и 56% SiO2), 30 % глинозема и 20% древесного угля, смешали и проплавили, как в примере 1. Соотношение компонентов в пересчете на оксиды приведено в таблице. Рабочее напряжении 100 В и ток 2,0 кА.

Пример 5. Шихту, содержащую 50% силлиманитового концентрата (состав 63% Al2O3 и 37% SiO2), 40% глинозема и 10% древесного угля, смешали и проплавляли, как в примере 1. Соотношение компонентов в пересечете на оксиды приведено в таблице. Рабочее напряжении 150 В и ток 3 кА.

Пример 6. Шихту, содержащую 82% кианитового концентрата (состав 61% Al2O3 и 39% SiO2) и 18% нефтяного кокса, смешали в вибромельнице и проплавили в дуговой электропечи. Соотношение компонентов в пересчете на оксиды приведено в таблице. Рабочее напряжение 120 В и ток 2 кА.

Пример 7. Шихту, содержащую 77% обожженного боксита (состав 88% Al2O и 12% SiO2) и 23% антрацита, смешали и проплавили, как в примере 6. Соотношение компонентов в пересчете на оксиды приведено в таблице. Рабочее напряжении 150 В и ток 1,5 кА.

Пример 8. Шихту, содержащую 60% обожженного боксита (состав 88% Al2O3 и 12% SiO2), 26% каолина и 14% нефтяного кокса, смешали и проплавили, как в примере 1. Соотношение компонентов в пересчете на оксиды приведено в таблице. Рабочее напряжении 120 В и ток 2 кА.

Пример 9 (прототип). Шихту, содержащую 86: глинозема и 14% нефтяного кокса, смешали и проплавили как в примере 1. Рабочее напряжении 75 В и ток 3 кА.

Примечание: расчеты соотношения компонентов производили на прокаленное вещество, для природных минералов (примеры 4, 5, 6, 7 и 8), имеющих 3 - 6% примесей, последние учитывали сверх 100%.

Оценку окисляемости антиоксиданта проводили следующим образом:

- готовили смеси из 65% плавленного корунда, 25% графита, 5% антиоксиданта и 5% углеродистого связующего,

- формовали смеси в одной пресс-форме при давлении 90 МПа,

- обжигали образцы в восстановительной атмосфере при 1150oC в течение 8 часов,

- повторно обжигали образцы в окислительной атмосфере при подъеме температуры 5oC в секунду выдержкой при 600, 1000 и 1400oC по 30 минут,

- разрезали повторно обожженные образцы и определяли площадь выгорания углерода.

- вычисляли в процентах отношение полученной площади к исходной площади образцов.

Процентное отношение площади выгорания углерода ко всей площади образца характеризует окисляемость образца с антиоксидантом. Окисляемость образца с малоэффективным антиоксидантом составила 64%, а высокоэффективные антиоксиданты обеспечивают окисляемость менее 50%. Полученные значения приведены в таблице.

Как следует из приведенных в таблице данных, получить антиоксидант с высокой эффективностью (окисляемость менее 50%), повышающей окислительную устойчивость углеродсодержащих огнеупоров в широком интервале температур удалось только в результате плавления заявляемых компонентов в фиксированных диапазонах их содержания в сочетании с окислительным режимом восстановления при заявляемом отношении рабочего напряжения к току.

| название | год | авторы | номер документа |

|---|---|---|---|

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1998 |

|

RU2151124C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ | 1998 |

|

RU2168484C2 |

| АЛЮМОКРЕМНИЕВАЯ ШИХТА ДЛЯ ПРОИЗВОДСТВА ГРАНУЛ | 1998 |

|

RU2140875C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 1991 |

|

RU2030476C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ ДЛЯ РАЗЛИВКИ МЕТАЛЛА | 1997 |

|

RU2129110C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ВЫСОКОПРОЧНЫХ СФЕРИЧЕСКИХ ГРАНУЛ И СПОСОБ ИХ ПРОИЗВОДСТВА | 2001 |

|

RU2211198C2 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 2000 |

|

RU2163900C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМОКРЕМНИЕВОГО СЫРЬЯ | 1998 |

|

RU2140874C1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВЫХ ИЗДЕЛИЙ | 1999 |

|

RU2157352C1 |

| ШПИНЕЛЬНОПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2167123C2 |

Способ изготовления антиоксиданта, используемого в качестве замедлителя процесса окисления углеродистой составляющей графитосодержащих огнеупоров, осуществляется путем приготовления шихты с последующим высокотемпературным синтезом и измельчением антиоксиданта до нужной фракции при следующем соотношении компонентов, мас.%: оксид алюминия 30-89, оксид кремния 4-62, углеродсодержащий компонент 7-25. Плавка осуществляется в режиме восстановления компонентов шихты при отношении рабочего напряжения к току, равном (30-100)10-3 В/А. В качестве оксидов алюминия и кремния возможно использование каолина, силлиманита, кианита, боксита, либо их смеси друг с другом или их смеси с глиноземом. При низких энергетических затратах на получение антиоксидант высокоэффективен при температурах 600-1400°C. 1 з.п. ф-лы, 1 табл.

Оксид алюминия - 30 - 89

Оксид кремния - 4 - 62

Углеродсодержащий компонент - 7 - 25

а плавку осуществляют в режиме восстановления компонентов шихты при отношении рабочего напряжения к току, равном (30 - 100) • 10-3 В/А.

| TAKASUGI H | |||

| et al, Some stadies on AlO-C raw materials, Taikabutsu overseas, 1984, v.4, N 2, p.31-34 | |||

| Способ изготовления периклазоуглеродистых огнеупоров | 1987 |

|

SU1574576A1 |

| Способ получения периклазоуглеродистых огнеупоров | 1988 |

|

SU1648931A1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1997 |

|

RU2108311C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОУГЛЕРОДИСТЫХ ОГНЕУПОРОВ | 1997 |

|

RU2114799C1 |

| Способ газовой сульфинизации чугунных, стальных и железокерамических деталей | 1954 |

|

SU116194A1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| US 5262367 A, 16.11.1993 | |||

| Пульсирующее разгонно-тормозное устройство | 1977 |

|

SU669293A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

2000-04-20—Публикация

1998-10-02—Подача