Изобретение относится к производству огнеупоров из углеродсодержащей массы, а именно к составу углеродсодержащей массы, и может быть использовано для получения углеродсодержащих изделий.

Известно применение предварительно синтезированной добавки боралюминиевого карбида Al8B4C7 для повышения свойств огнеупоров на основе карбида кремния SiC. Добавку получают обжигом при температуре 1800-1950°С в среде газа аргон Ar порошков В4С и Al в присутствии фенольной смолы в качестве связующего компонента, взятых в соотношении 1:(0,1-0,6):(0,4-1,5), патент CN 1369463, С04В 35/565, дата публикации 18.09.2002 г.

Недостатками известного состава являются: использование высоких температур для синтеза Al8B4C7, применение фенольной смолы и выделение веществ, вредных для здоровья человека и окружающей среды.

Известен состав периклазовой углеродсодержащей массы с введением антиокислительных добавок. Изделия из периклазовой углеродсодержащей массы предназначены для футеровки металлургических агрегатов. Огнеупорная масса состоит из магнезиального клинкера, графита, а также связки и антиокислительной добавки (Al и Al-Mg) в количестве 5 мас.%, введенной сверх 100%. Углеродсодержащие огнеупоры из указанной массы с содержанием углерода 15-20% имеют кажущуюся плотность 2,87÷2,91 г/см3, предел прочности на изгиб при 1400°С 9,1÷10,5 МПа (патент JP 8217529, С04В 35/043, дата публикации 27.08.1996 г.).

Недостатками известного состава являются: использование пирофорных взрывоопасных антиокислительных добавок на основе сплава Al-Mg, их повышенное содержание в составе огнеупора, отсутствие защиты графита от окисления, что приводит к ухудшению технических характеристик углеродсодержащих огнеупорных изделий при эксплуатации, в том числе за счет образования в больших количествах Al4С3, легко подверженного гидратации.

Известна углеродсодержащая масса, содержащая синтезированную при температуре 1500°С и выше антиокислительную добавку, полученную из группы соединений на основе алюминия Al, бора В, графита С, карбида алюминия Al4C3, карбида бора В4С и оксида бора В2О3. Добавка снижает окисление углерода в углеродсодержащих изделиях (патент JP 7018255, С04В 35/10, дата публикации 20.01.1995 г.).

Недостатками являются: использование антиокислительной добавки, синтезированной при температурах выше 1500°С; содержание в синтезированной антиокислительной добавке большого количества карбида алюминия, склонного к гидратации; достижение положительного эффекта только при вводе в больших количествах (не менее 5 мас.%) синтезированной антиокислительной добавки с добавлением Al2O3.

Наиболее близкой к заявляемой является углеродсодержащая огнеупорная масса, изложенная в патенте RU 2171243, кл. С04В 35/035, опубл. 27.07.2001, которая включает огнеупорный зернистый наполнитель, графит, углеродсодержащие компоненты с высоким коксовым остатком: смолу фенольную порошкообразную в качестве твердого, этилцеллозольв, фурфуриловый спирт и уротропин в качестве жидкого, антиокислительные добавки из алюминия и боросодержащего соединения.

Недостатками ближайшего аналога (прототипа) является использование антиокислительных добавок в виде механической смеси с большим числом компонентов, смесевая многокомпонентная антиокислительная добавка не препятствует образованию карбида алюминия в количествах, опасных для деградации свойств огнеупора из-за гидратационной неустойчивости карбида алюминия, использование карбида бора в составе антиокислительной добавки значительно удорожает стоимость огнеупора, несколько снижает выгорание огнеупора, но не обеспечивает защиту огнеупора при эксплуатации от разрушительного действия паров и конденсатов воды, имеют место значительные отклонения - разброс показателей технических свойств, что отрицательно влияет на ресурс огнеупора из-за локальных разрушений углеродсодержащих огнеупоров особенно в зонах футеровки, подверженных экстремальным значениям действующих производственных факторов при эксплуатации.

Задачей предлагаемого технического решения является получение углеродсодержащей массы для изготовления углеродсодержащих изделий с улучшенными физико-техническими и эксплуатационными свойствами за счет повышения эффективности действия многофазного ингредиента, снижения стоимости изделий, снижения риска локальных разрушений углеродсодержащего огнеупора и повышение сроков безаварийной эксплуатации футеровки.

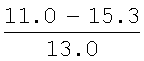

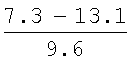

Поставленная задача достигается тем, что углеродсодержащая масса, включающая огнеупорный зернистый наполнитель, графит, углеродсодержащие компоненты с высоким коксовым остатком: смолу фенольную порошкообразную в качестве твердого, этилцеллозольв, фурфуриловый спирт и уротропин в качестве жидкого, антиокислительные добавки из алюминия и боросодержащего соединения, согласно изобретению в качестве анитиокислительных добавок содержит алюминий Al и многофазный ингредиент, включающий боралюминиевый карбид, оксикарбиды алюминия, карбид алюминия и корунд при соотношении фаз, мас.%:

Поставленная задача достигается также тем, что углеродсодержащая масса содержит многофазный ингредиент, который представлен тонкодисперсным порошком с размером частиц не более 60 мкм обожженной при температуре 1150-1450°С смеси оксида бора, графита и алюминия, в соотношении В2О3:С:Al, равном 1:(2,0-3,5):(5,0-6,0). Присутствие многофазного ингредиента обеспечивает эффективное улучшение показателей технических свойств, важных для увеличения ресурса эксплуатации футеровок, выполненных углеродсодержащими огнеупорами, за счет повышения термостойкости до значений 33-37 теплосмен по режиму 1300°С - вода, предела прочности на изгиб при 1300°С до 21,8-23,0 МПа, снижения глубины обезуглероживания изделий при 1600°С до 1,5-1,7 мм.

Преимуществами углеродсодержащей массы и огнеупора из нее являются: присутствие в составе многофазного ингредиента Al4С3 в количествах не более 1-11 мас.%, не представляющих опасности для гидратации и деградации показателей свойств огнеупора, введение в состав огнеупорной массы многофазного ингредиента в минимальных количествах для достижения положительного эффекта - улучшения свойств углеродсодержащих огнеупорных изделий.

Синтез многофазного ингредиента, включающего соединения оксикарбида алюминия Al2ОС, боралюминиевого карбида Al8B4C7, оксикарбида алюминия Al4O4C, корунда Al2О3, карбид алюминия Al4C3, осуществляется при температуре не выше 1150-1450°С. Содержание Al4С3 в составе интегрированного многофазного ингредиента в количестве 1-11 мас.% не оказывает отрицательного влияния на показатели технических свойств углеродсодержащих огнеупоров.

К преимуществам многофазного ингредиента, синтезированного при температурах до 1450°С, следует отнести снижение затрат на получение из него тонкодисперсного порошка, высокую (более 120 суток) устойчивость в среде 100% влажности воздуха.

Многофазный ингредиент обеспечивает создание высокопрочной микропористой микроструктуры огнеупора с преобладающим размером пор менее 5 мкм (более 75%), повышает устойчивость графита и углеродсодержащих компонентов огнеупора к окислению, образует защитный слой, предотвращает поступление в огнеупор газовой среды, окисляющей углерод, значительно повышает термостойкость и прочность углеродсодержащего огнеупора.

При исследовании известного уровня техники не было выявлено аналогичных технических решений, которые характеризовались бы идентичной совокупностью существенных признаков с достижением такого же результата, какой получен в предлагаемом техническом решении, что позволяет сделать вывод о его соответствии критериям «новизна» и «изобретательский уровень».

Заявляемый состав углеродсодержащей массы может быть реализован при производстве огнеупорных изделий с повышенными показателями технических свойств и повышенным ресурсом эксплуатации в конструкциях огнеупорных футеровок конвертеров, электропечей, сталеразливочных ковшей и др., с применением известных компонентов и технических средств, что свидетельствует о соответствии предлагаемого технического решения критерию «промышленная применимость».

Свойства углеродсодержащих огнеупоров из заявляемой массы обеспечиваются при соблюдении компонентного состава в заявленных количествах.

При содержании в углеродсодержащей массе менее 4 мас.% графита углеродсодержащий огнеупор обладает пониженными характеристиками термостойкости, шлако- и износоустойчивости, высокотемпературной прочности на изгиб, ресурсом эксплуатации в футеровках. Углеродсодержащие массы с содержанием графита выше 20 мас.% содержат большое количество вовлеченного воздуха и обладают пониженной насыпной плотностью, прессование огнеупорных изделий из таких масс затруднительно.

Введение в состав углеродсодержащей массы антиокислительной добавки из Al и многофазного ингредиента в количествах соответственно менее 1,0 и 0,25 мас.% не обеспечивает устойчивость углеродсодержащего огнеупора к окислению и улучшение прочностных характеристик. Повышенное содержание антиокислительной добавки из Al и многофазного ингредиента в составе углеродсодержащей массы соответственно выше 3 и 5 мас.% приводит к образованию Al4С3 в больших количествах, представляющих опасность для гидратации и деградации показателей свойств углеродсодержащего огнеупора.

Содержание твердого углеродсодержащего компонента в составе углеродсодержащей массы менее 1,0 мас.% приводит к резкому снижению показателей кажущейся плотности и прочности, увеличению открытой пористости углеродсодержащего огнеупора после термообработки. Повышение количества твердого углеродсодержащего компонента выше 4,7 мас.% ухудшает формовочные свойства углеродсодержащих масс, является причиной выделения большого количества веществ (фенолов, альдегидов и др.), вредных для здоровья человека и окружающей среды.

Жидкий углеродсодержащий компонент (пластификатор) вводится для придания массе хорошей формуемости. Снижение количества жидкого углеродсодержащего компонента меньше 0,8 мас.% приводит к пылению массы и затруднению ее формования. Содержание жидкого углеродсодержащего компонента выше 1,5 мас.% увеличивает влажность массы, затрудняет формование изделий и приводит к появлению перепрессовочных трещин сырца углеродсодержащего огнеупора.

При разработке углеродсодержащей массы использованы следующие сырьевые материалы: крупнокристаллический плавленый и клинкерный периклаз с содержанием MgO выше 97 и 98 мас.%, крупночешуйчатый графит с содержанием углерода 96 и 98 мас.%, смола фенольная порошкообразная марки СТ 2163 по ТУ 2257-004-05761778-2002, алюминий порошкообразный марки АСД-1 по ТУ 48-5-2266-87, оксид бора марки 12-3, ТУ 6-09-3558-78 и др. твердые вещества. Для получения жидкого углеродсодержащего компонента (пластификатора) использованы фурфуриловый спирт по ГОСТ 28960-91, этилцеллозольв технический по ГОСТ 8313-88, уротропин технический по ГОСТ 1381-73.

Предлагаемое техническое решение позволяет получать огнеупорные изделия с показателями свойств, превосходящими прототип.

В примерах 1÷23 приводится реализация изобретения.

Пример 1. В смеситель вводят 76.25 мас.% плавленого периклазового зернистого наполнителя полифракционного состава (содержание MgO 97.0 мас.%), 16.0 мас.% графита (содержание С 96.2 мас.%), 0.25 мас.% многофазного ингредиента состава №1 (табл.1), 2.5 мас.% порошка алюминия, 4.0 мас.% твердого углеродсодержащего компонента. смолы СТ 2163, 1.0 мас.% жидкого углеродистого компонента (пластификатора) с интенсивностью, не допускающей разогрев смеси выше температуры 55±10°С, до образования ими массы с насыпным весом не менее 1.6±0.2 т/м3, массу выгружают из смесителя, подвергают вылеживанию в течение 6 часов для эвакуации газовых выделений, после чего формуют изделия и подвергают их термообработке при температуре 270±30°С.

Свойства огнеупора из заявляемой массы приведены в таблице 2.

Пример 2. В смеситель вводят 76.25 мас.% плавленого периклазового зернистого наполнителя полифракционного состава (содержание MgO 97.0 мас.%), 16,0 мас.% графита (содержание С 96.2 мас.%), 0,25 мас.% многофазного ингредиента состава №2 (табл.1), 2.5 мас.% порошка алюминия, 4.0 мас.% твердого углеродсодержащего компонента смолы СТ 2163, 1.0 мас.% жидкого углеродистого компонента (пластификатора) с интенсивностью, не допускающей разогрев смеси выше температуры 55±10°С, до образования ими массы с насыпным весом не менее 1.6±0.2 т/м3, массу выгружают из смесителя, подвергают вылеживанию в течение 6 часов для эвакуации газовых выделений, после чего формуют изделия и подвергают их термообработке при температуре не более 270±30°С.

Свойства огнеупора из заявляемой массы приведены в таблице 2.

Пример 3. В смеситель вводят 76.25 мас.% плавленого периклазового зернистого наполнителя полифракционного состава (содержание MgO 97.0 мас.%), 16.0 мас.% графита (содержание С 96.2 мас.%), 0.25 мас.% многофазного ингредиента состава №3 (табл.1), 2.5 мас.% порошка алюминия, 4.0 мас.% твердого углеродсодержащего компонента смолы СТ 2163, 1.0 мас.% жидкого углеродистого компонента (пластификатора) с интенсивностью, не допускающей разогрев смеси выше температуры 55±10°С, до образования ими массы с насыпным весом не менее 1.6±0.2 т/м3, массу выгружают из смесителя, подвергают вылеживанию в течение 6 часов для эвакуации газовых выделений, после чего формуют изделия и подвергают их термообработке при температуре не более 270±30°С.

Свойства огнеупора из заявляемой массы приведены в таблице 2.

Пример 4. В смеситель вводят 76.0 мас.% плавленого периклазового зернистого наполнителя полифракционного состава (содержание MgO 97.0 мас.%), 16.0 мас.% графита (содержание С 96.2 мас.%), 0.5 мас.% многофазного ингредиента состава №1 (табл.1), 2.5 мас.% порошка алюминия, 4.0 мас.% твердого углеродсодержащего компонента смолы СТ 2163, 1.0 мас.% жидкого углеродистого компонента (пластификатора) с интенсивностью, не допускающей разогрев смеси выше температуры 55±10°С, до образования ими массы с насыпным весом не менее 1.4±0.2 т/м3, массу выгружают из смесителя, подвергают вылеживанию в течение 6 часов для эвакуации газовых выделений, после чего формуют изделия и подвергают их термообработке при температуре не более 270±30°С.

Свойства огнеупора из заявляемой массы приведены в таблице 2.

Пример 5. В смеситель вводят 76.0 мас.% плавленого периклазового зернистого наполнителя полифракционного состава (содержание MgO 97.0 мас.%), 16.0 мас.% графита (содержание С 96.2 мас.%), 0.5 мас.% многофазного ингредиента состава №2 (табл.1), 2.5 мас.% порошка алюминия, 4.0 мас.% твердого углеродсодержащего компонента смолы СТ 2163, 1.0 мас.% жидкого углеродистого компонента (пластификатора) с интенсивностью, не допускающей разогрев смеси выше температуры 55±10°С, до образования ими массы с насыпным весом не менее 1.6±0.2 т/м3, массу выгружают из смесителя, подвергают вылеживанию в течение 6 часов для эвакуации газовых выделений, после чего формуют изделия и подвергают их термообработке при температуре не более 270±30°С.

Свойства огнеупора из заявляемой массы приведены в таблице 2.

Пример 6. В смеситель вводят 76.0 мас.% плавленого периклазового зернистого наполнителя полифракционного состава (содержание MgO 97.0 мас.%), 16.0 мас.% графита (содержание С 96.2 мас.%), 0.5 мас.% многофазного ингредиента состава №3 (табл.1), 2.5 мас.% порошка алюминия, 4.0 мас.% твердого углеродсодержащего компонента смолы СТ 2163, 1.0 мас.% жидкого углеродистого компонента (пластификатора) с интенсивностью, не допускающей разогрев смеси выше температуры 55±10°С, до образования ими массы с насыпным весом не менее 1.6±0.2 т/м3, массу выгружают из смесителя, подвергают вылеживанию в течение 6 часов для эвакуации газовых выделений, после чего формуют изделия и подвергают их термообработке при температуре не более 270±30°С.

Свойства огнеупора из заявляемой массы приведены в таблице 2.

Пример 7. В смеситель вводят 75.75 мас.% плавленого периклазового зернистого наполнителя полифракционного состава (содержание MgO 97.0 мас.%), 16.0 мас.% графита (содержание С 96.2 мас.%), 0.75 мас.% многофазного ингредиента состава №1 (табл.1), 2.5 мас.% порошка алюминия, 4.0 мас.% твердого углеродсодержащего компонента смолы СТ 2163, 1.0 мас.% жидкого углеродистого компонента (пластификатора) с интенсивностью, не допускающей разогрев смеси выше температуры 55±10°С, до образования ими массы с насыпным весом не менее 1.6±0.2 т/м3, массу выгружают из смесителя, подвергают вылеживанию в течение 6 часов для эвакуации газовых выделений, после чего формуют изделия и подвергают их термообработке при температуре не более 270±30°С.

Свойства огнеупора из заявляемой массы приведены в таблице 2.

Пример 8. В смеситель вводят 75.75 мас.% плавленого периклазового зернистого наполнителя полифракционного состава (содержание MgO 97.0 мас.%), 16.0 мас.% графита (содержание С 96.2 мас.%). 0.75 мас.% многофазного ингредиента состава №2 (табл.1), 2.5 мас.% порошка алюминия, 4.0 мас.% твердого углеродсодержащего компонента смолы СТ 2163, 1.0 мас.% жидкого углеродистого компонента (пластификатора) с интенсивностью, не допускающей разогрев смеси выше температуры 55±10°С, до образования ими массы с насыпным весом не менее 1.6±0.2 т/м3, массу выгружают из смесителя, подвергают вылеживанию в течение 6 часов для эвакуации газовых выделений, после чего формуют изделия и подвергают их термообработке при температуре не более 270±30°С.

Свойства огнеупора из заявляемой массы приведены в таблице 2.

Пример 9. В смеситель вводят 75.75 мас.% плавленого периклазового зернистого наполнителя полифракционного состава (содержание MgO 97.0 мас.%), 16.0 мас.% графита (содержание С 96.2 мас.%), 0.75 мас.% многофазного ингредиента состава №3 (табл.1), 2.5 мас.% порошка алюминия, 4.0 мас.% твердого углеродсодержащего компонента смолы СТ 2163, 1.0 мас.% жидкого углеродистого компонента (пластификатора) с интенсивностью, не допускающей разогрев смеси выше температуры 55±10°С, до образования ими массы с насыпным весом не менее 1.6±0.2 т/м3, массу выгружают из смесителя, подвергают вылеживанию в течение 6 часов для эвакуации газовых выделений, после чего формуют изделия и подвергают их термообработке при температуре не более 270±30°С.

Свойства огнеупора из заявляемой массы приведены в таблице 2.

Пример 10. В смеситель вводят 75.5 мас.% плавленого периклазового зернистого наполнителя полифракционного состава (содержание MgO 97.0 мас.%), 16.0 мас.% графита (содержание С 96.2 мас.%), 1.0 мас.% многофазного ингредиента состава №1 (табл.1), 2.5 мас.% порошка алюминия, 4.0 мас.% твердого углеродсодержащего компонента смолы СТ 2163, 1.0 мас.% жидкого углеродистого компонента (пластификатора) с интенсивностью, не допускающей разогрев смеси выше температуры 55±10°С, до образования ими массы с насыпным весом не менее 1.6±0.2 т/м3, массу выгружают из смесителя, подвергают вылеживанию в течение 6 часов для эвакуации газовых выделений, после чего формуют изделия и подвергают их термообработке при температуре не более 270±30°С.

Свойства огнеупора из заявляемой массы приведены в таблице 2.

Пример 11. В смеситель вводят 75.5 мас.% плавленого периклазового зернистого наполнителя полифракционного состава (содержание MgO 97.0 мас.%), 16.0 мас.% графита (содержание С 96.2 мас.%), 1.0 мас.% многофазного ингредиента состава №2 (табл.1), 2.5 мас.% порошка алюминия, 4.0 мас.% твердого углеродсодержащего компонента смолы СТ 2163, 1.0 мас.% жидкого углеродистого компонента (пластификатора) с интенсивностью, не допускающей разогрев смеси выше температуры 55±10°С, до образования ими массы с насыпным весом не менее 1.6±0.2 т/м3, массу выгружают из смесителя, подвергают вылеживанию в течение 6 часов для эвакуации газовых выделений, после чего формуют изделия и подвергают их термообработке при температуре не более 270±30°С.

Свойства огнеупора из заявляемой массы приведены в таблице 2.

Пример 12. В смеситель вводят 75.5 мас.% плавленого периклазового зернистого наполнителя полифракционного состава (содержание MgO 97.0 мас.%), 16.0 мас.% графита (содержание С 96.2 мас.%), 1.0 мас.% многофазного ингредиента состава №3 (табл.1), 2.5 мас.% порошка алюминия, 4.0 мас.% твердого углеродсодержащего компонента смолы СТ 2163, 1.0 мас.% жидкого углеродистого компонента (пластификатора) с интенсивностью, не допускающей разогрев смеси выше температуры 55±10°С, до образования ими массы с насыпным весом не менее 1.6±0.2 т/м3, массу выгружают из смесителя, подвергают вылеживанию в течение 6 часов для эвакуации газовых выделений, после чего формуют изделия и подвергают их термообработке при температуре не более 270±30°С.

Свойства огнеупора из заявляемой массы приведены в таблице 2.

Пример 13. В смеситель вводят 74.0 мас.% плавленого периклазового зернистого наполнителя полифракционного состава (содержание MgO 97.0 мас.%), 16.0 мас.% графита (содержание С 96.2 мас.%). 2.5 мас.% многофазного ингредиента состава №1 (табл.1), 2.5 мас.% порошка алюминия, 4.0 мас.% твердого углеродсодержащего компонента смолы СТ 2163, 1.0 мас.% жидкого углеродистого компонента (пластификатора) с интенсивностью, не допускающей разогрев смеси выше температуры 55±10°С, до образования ими массы с насыпным весом не менее 1.6±0.2 т/м3, массу выгружают из смесителя, подвергают вылеживанию в течение 6 часов для эвакуации газовых выделений, после чего формуют изделия и подвергают их термообработке при температуре не более 270±30°С.

Свойства огнеупора из заявляемой массы приведены в таблице 2.

Пример 14. В смеситель вводят 74.0 мас.% плавленого периклазового зернистого наполнителя полифракционного состава (содержание MgO 97.0 мас.%), 16.0 мас.% графита (содержание С 96.2 мас.%), 2.5 мас.% многофазного ингредиента состава №2 (табл.1), 2.5 мас.% порошка алюминия, 4.0 мас.% твердого углеродсодержащего компонента смолы СТ 2163, 1.0 мас.% жидкого углеродистого компонента (пластификатора) с интенсивностью, не допускающей разогрев смеси выше температуры 55±10°С, до образования ими массы с насыпным весом не менее 1.6±0.2 т/м3, массу выгружают из смесителя, подвергают вылеживанию в течение 6 часов для эвакуации газовых выделений, после чего формуют изделия и подвергают их термообработке при температуре не более 270±30°С.

Свойства огнеупора из заявляемой массы приведены в таблице 2.

Пример 15. В смеситель вводят 74.0 мас.% плавленого периклазового зернистого наполнителя полифракционного состава (содержание MgO 97.0 мас.%), 16.0 мас.% графита (содержание С 96.2 мас.%), 2.5 мас.% многофазного ингредиента состава №3 (табл.1), 2.5 мас.% порошка алюминия, 4.0 мас.% твердого углеродсодержащего компонента смолы СТ 2163, 1.0 мас.% жидкого углеродистого компонента (пластификатора) с интенсивностью, не допускающей разогрев смеси выше температуры 55±10°С, до образования ими массы с насыпным весом не менее 1.6±0.2 т/м3, массу выгружают из смесителя, подвергают вылеживанию в течение 6 часов для эвакуации газовых выделений, после чего формуют изделия и подвергают их термообработке при температуре не более 270±30°С.

Свойства огнеупора из заявляемой массы приведены в таблице 2.

Пример 16. В смеситель вводят 71.5 мас.% плавленого периклазового зернистого наполнителя полифракционного состава (содержание MgO 97.0 мас.%), 16.0 мас.% графита (содержание С 96.2 мас.%), 5.0 мас.% многофазного ингредиента состава №1 (табл.1), 2.5 мас.% порошка алюминия, 4.0 мас.% твердого углеродсодержащего компонента смолы СТ 2163, 1.0 мас.% жидкого углеродистого компонента (пластификатора) с интенсивностью, не допускающей разогрев смеси выше температуры 55±10°С, до образования ими массы с насыпным весом не менее 1.6±0.2 т/м3, массу выгружают из смесителя, подвергают вылеживанию в течение 6 часов для эвакуации газовых выделений, после чего формуют изделия и подвергают их термообработке при температуре не более 270±30°С.

Свойства огнеупора из заявляемой массы приведены в таблице 2.

Пример 17. В смеситель вводят 71.5 мас.% плавленого периклазового зернистого наполнителя полифракционного состава (содержание MgO 97.0 мас.%), 16.0 мас.% графита (содержание С 96.2 мас.%), 5.0 мас.% многофазного ингредиента состава №2 (табл.1), 2.5 мас.% порошка алюминия, 4.0 мас.% твердого углеродсодержащего компонента смолы СТ 2163, 1.0 мас.% жидкого углеродистого компонента (пластификатора) с интенсивностью, не допускающей разогрев смеси выше температуры 55±10°С, до образования ими массы с насыпным весом не менее 1.6±0.2 т/м3, массу выгружают из смесителя, подвергают вылеживанию в течение 6 часов для эвакуации газовых выделений, после чего формуют изделия и подвергают их термообработке при температуре не более 270±30°С.

Свойства огнеупора из заявляемой массы приведены в таблице 2.

Пример 18. В смеситель вводят 71.5 мас.% плавленого периклазового зернистого наполнителя полифракционного состава (содержание MgO 97.0 мас.%), 16.0 мас.% графита (содержание С 96.2 мас.%), 5.0 мас.% многофазного ингредиента состава №3 (табл.1), 2.5 мас.% порошка алюминия, 4.0 мас.% твердого углеродсодержащего компонента смолы СТ 2163, 1.0 мас.% жидкого углеродистого компонента (пластификатора) с интенсивностью, не допускающей разогрев смеси выше температуры 55±10°С, до образования ими массы с насыпным весом не менее 1.6±0.2 т/м3, массу выгружают из смесителя, подвергают вылеживанию в течение 6 часов для эвакуации газовых выделений, после чего формуют изделия и подвергают их термообработке при температуре не более 270±30°С.

Свойства огнеупора из заявляемой массы приведены в таблице 2.

Пример 19. В смеситель вводят 71.5 мас.% плавленого периклазового зернистого наполнителя полифракционного состава (содержание MgO 97.0 мас.%), 16.0 мас.% графита (содержание С 96.2 мас.%), 5.0 мас.% многофазного ингредиента состава №4 (табл.1), 2.5 мас.% порошка алюминия, 4.0 мас.% твердого углеродсодержащего компонента смолы СТ 2163, 1.0 мас.% жидкого углеродистого компонента (пластификатора) с интенсивностью, не допускающей разогрев смеси выше температуры 55±10°С, до образования ими массы с насыпным весом не менее 1.6±0.2 т/м3, массу выгружают из смесителя, подвергают вылеживанию в течение 6 часов для эвакуации газовых выделений, после чего формуют изделия и подвергают их термообработке при температуре не более 270±30°С.

Свойства огнеупора из заявляемой массы приведены в таблице 2.

Пример 20. В смеситель вводят 71.5 мас.% плавленого периклазового зернистого наполнителя полифракционного состава (содержание MgO 97.0 мас.%), 16.0 мас.% графита (содержание С 96.2 мас.%), 5.0 мас.% многофазного ингредиента состава №5 (табл.1), 2.5 мас.% порошка алюминия, 4.0 мас.% твердого углеродсодержащего компонента смолы СТ 2163, 1.0 мас.% жидкого углеродистого компонента (пластификатора) с интенсивностью, не допускающей разогрев смеси выше температуры 55±10°С, до образования ими массы с насыпным весом не менее 1.6±0.2 т/м3, массу выгружают из смесителя, подвергают вылеживанию в течение 6 часов для эвакуации газовых выделений, после чего формуют изделия и подвергают их термообработке при температуре не более 270±30°С.

Свойства огнеупора из заявляемой массы приведены в таблице 2.

Пример 21. В смеситель вводят 71.5 мас.% плавленого периклазового зернистого наполнителя полифракционного состава (содержание MgO 97.0 мас.%), 16.0 мас.% графита (содержание С 96.2 мас.%), 5.0 мас.% многофазного ингредиента состава №6 (табл.1), 2.5 мас.% порошка алюминия, 4.0 мас.% твердого углеродсодержащего компонента смолы СТ 2163, 1.0 мас.% жидкого углеродистого компонента (пластификатора) с интенсивностью, не допускающей разогрев смеси выше температуры 55±10°С, до образования ими массы с насыпным весом не менее 1.6±0.2 т/м3, массу выгружают из смесителя, подвергают вылеживанию в течение 6 часов для эвакуации газовых выделений, после чего формуют изделия и подвергают их термообработке при температуре не более 270±30°С.

Свойства огнеупора из заявляемой массы приведены в таблице 2.

Пример 22. В смеситель вводят 73.2 мас.% плавленого периклазового зернистого наполнителя полифракционного состава (содержание MgO 97 мас.%), 16 мас.% графита (содержание С 96.2 мас.%), 5 мас.% многофазного ингредиента состава 6 (таблица 1), 1.0 мас.% порошка алюминия, 4.0 мас.% твердого углеродистого компонента смолы СТ 2163, 0.8 мас.% жидкого углеродистого компонента (пластификатора) с интенсивностью, не допускающей разогрев смеси выше температуры 55±10°С, до образования ими массы с насыпным весом не менее 1.6±0.2 т/м3, массу выгружают из смесителя, подвергают вылеживанию в течение 6 часов для эвакуации газовых выделений, после чего формуют изделия и подвергают их термообработке при температуре 270±30°С

Свойства огнеупора из заявляемой массы приведены в таблицах 2, 5.

Пример 23. В смеситель вводят 70.8 мас.% плавленого периклазового зернистого наполнителя полифракционного состава (содержание MgO 97 мас.%), 16 мас.% графита (содержание С 96.2 мас.%), 5 мас.% многофазного ингредиента состава 6 (таблица 1), 3.0 мас.% порошка алюминия, 4.0 мас.% твердого углеродистого компонента смолы СТ 2163, 1.2 мас.% жидкого углеродистого компонента (пластификатора) с интенсивностью, не допускающей разогрев смеси выше температуры 55±10°С, до образования ими массы с насыпным весом не менее 1.6±0.2 т/м3, массу выгружают из смесителя, подвергают вылеживанию в течение 6 часов для эвакуации газовых выделений, после чего формуют изделия и подвергают их термообработке при температуре 270±30°С.

Свойства огнеупора из заявляемой массы приведены в таблицах 2, 5.

Пример 24. В смеситель вводят 71.0 мас.% плавленого периклазового зернистого наполнителя полифракционного состава (содержание MgO 97 мас.%), 16 мас.% графита (содержание С 96.2 мас.%), 5 мас.% многофазного ингредиента состава 6 (таблица 1), 2.5 мас.% порошка алюминия, 4.0 мас.% твердого углеродистого компонента смолы СТ 2163, 1.5 мас.% жидкого углеродистого компонента (пластификатора) с интенсивностью, не допускающей разогрев смеси выше температуры 55±10°С, до образования ими массы с насыпным весом не менее 1.6±0.2 т/м3, массу выгружают из смесителя, подвергают вылеживанию в течение 6 часов для эвакуации газовых выделений, после чего формуют изделия и подвергают их термообработке при температуре 270±30°С.

Свойства огнеупора из заявляемой массы приведены в таблицах 2, 5.

Как видно из таблиц 1-5, заявляемая углеродсодержащая масса обеспечивает получение огнеупоров с более высокими физико-техническими и эксплуатационными свойствами.

углеродистого компонента

в массе, мас.%

углеродистого

компонента в

массе, мас.%

твердого

углеродистого

компонента в

массе, мас.%

при изгибе при

1300°С, МПа,

среднее значение

теплосмен,

1300°С - вода

обезуглероживания

при 1600°С, мм

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ И СПОСОБ ОБРАЗОВАНИЯ МАССЫ КАРБОНИРОВАННЫХ ОГНЕУПОРОВ | 2000 |

|

RU2171243C1 |

| СОСТАВ И СПОСОБ ОБРАЗОВАНИЯ МАССЫ КАРБОНИРОВАННЫХ ОГНЕУПОРОВ | 2004 |

|

RU2245863C1 |

| ПЕРИКЛАЗОШПИНЕЛЬНЫЕ ОГНЕУПОРНЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2235701C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНОГО УГЛЕРОДСОДЕРЖАЩЕГО ОГНЕУПОРА | 2000 |

|

RU2166488C1 |

| ШПИНЕЛЬНО-ПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2148049C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1997 |

|

RU2108311C1 |

| СОСТАВ И СПОСОБ ОБРАЗОВАНИЯ МАССЫ ДЛЯ КАРБОНИРОВАННЫХ ОГНЕУПОРОВ | 1998 |

|

RU2151123C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНОГО УГЛЕРОДСОДЕРЖАЩЕГО ОГНЕУПОРА | 2000 |

|

RU2184714C2 |

| ОГНЕУПОРНАЯ МАССА | 2010 |

|

RU2445290C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОУГЛЕРОДИСТЫХ ОГНЕУПОРОВ | 1997 |

|

RU2114799C1 |

Изобретение относится к составу углеродсодержащей массы для производства огнеупоров и может быть использовано для получения углеродсодержащих изделий. Технический результат изобретения - получение углеродсодержащей массы для изготовления изделий с улучшенными физико-техническими и эксплуатационными свойствами, снижение их стоимости, увеличение сроков безаварийной эксплуатации футеровки. Углеродсодержащая масса включает огнеупорный зернистый наполнитель, графит, углеродсодержащие твердый и жидкий компоненты с высоким коксовым остатком, антиокислительные добавки. Согласно изобретению в качестве анитиокислительных добавок огнеупорная масса содержит алюминий и многофазный ингредиент следующего фазового состава, мас.%: Al2ОС 37,0-45,0, Al8В4С7 20,0-28,0, Al4О4С 15,0-22,0, Al2О3 4,0-12,0, Al4С3 1,0-11,0 при соотношении компонентов огнеупорной массы, мас.%: многофазный ингредиент 0,25-5,0, графит 4,0-20,0, антиокислительная добавка из Al 1,0-3,0, твердый углеродсодержащий компонент 1,0-4,7, жидкий углеродсодержащий компонент 0,8-1,5, огнеупорный зернистый наполнитель - остальное до 100. Многофазный ингредиент вводят в виде тонкодисперсного порошка с размером частиц не более 60 мкм, полученного дроблением и помолом обожженной при температуре 1150-1450°С в нейтральной среде аргона смеси оксида бора В2О3, графита С и алюминия Al, взятых в соотношении В2О3:С:Al, равном 1:(2.0-3.5):(5.0-6.0). 1 з.п. ф-лы, 5 табл.

1. Углеродсодержащая масса, включающая огнеупорный зернистый наполнитель, графит, углеродсодержащие компоненты с высоким коксовым остатком: смолу фенольную порошкообразную в качестве твердого, этилцеллозольв, фурфуриловый спирт и уротропин в качестве жидкого, антиокислительные добавки из алюминия и борсодержащего соединения, отличающаяся тем, что в качестве анитиокислительных добавок содержит алюминий Al и многофазный ингредиент, включающий боралюминиевый карбид, оксикарбиды алюминия, карбид алюминия и корунд при соотношении фаз, мас.%:

при следующем соотношении компонентов, мас.%:

2. Углеродсодержащая масса по п.1, отличающаяся тем, что многофазный ингредиент представлен тонкодисперсным порошком с размером частиц не более 60 мкм обожженной при температуре 1150-1450°С смеси оксида бора, графита и алюминия в соотношении В2О3:С:Al, равном 1:(2,0-3,5):(5,0-6,0).

| СОСТАВ И СПОСОБ ОБРАЗОВАНИЯ МАССЫ КАРБОНИРОВАННЫХ ОГНЕУПОРОВ | 2000 |

|

RU2171243C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНОГО УГЛЕРОДСОДЕРЖАЩЕГО ОГНЕУПОРА | 2000 |

|

RU2184714C2 |

| УГЛЕРОДОСОДЕРЖАЩИЙ ОГНЕУПОР | 1997 |

|

RU2120925C1 |

| JP 7018255 А, 20.01.1995 | |||

| JP 4016545 А, 21.01.1992. | |||

Авторы

Даты

2009-04-20—Публикация

2007-02-14—Подача