Изобретение относится к области строительных материалов и может быть использовано для модифицирования портландцементных бетонов и растворов.

Известен способ гидрофобизации шифера [1], который включает обработку его с использованием полисульфида натрия. Недостаток: затруднителен процесс получения полисульфида натрия в чистом виде в водном растворе, так как наряду с полисульфидом натрия образуются тиосульфаты, сульфиты, сульфаты и др., которые не вносят своего вклада в процесс гидрофобизации.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому способу является способ обработки строительных материалов пропиточными композициями на основе раствора серы в гидроксиде кальция с добавкой пластифицирующих и гидрофобизирующих веществ, включающий пропитку пористого материала и осушение пропитанного материала при комнатной температуре [2].

В известном способе компоненты раствора серы в гидроксиде кальция, полисульфид кальция CaSn и тиосульфат кальция CaS2O3 по мере связывания и испарения поровой влаги высаливаются в виде твердых кристаллических частиц, заполняя пустоты порового пространства, тем самым уплотняют пористую массу, увеличивают прочность на сжатие, снижают начальное водопоглощение материала. При этом гидрофобное добавочное вещество, адсорбируясь на поверхности частиц полисульфида и тиосульфата кальция, уменьшает их смачиваемость водой, делает более стойкими к вымыванию, усиливает гидрофобные свойства материала в целом. В то же время пластифицирующее добавочное вещество снижает вязкость гидрофобизированной пропиточной композиции, облегчает проникновение ее в поры обрабатываемого материала. Недостатком известного способа является подверженность модифицированного таким способом материала коррозии выщелачивания, вызванной в той или иной степени растворимостью гидрофобизированных частиц солей CaSn и CaS2O3 при длительном контакте с умягченной водой. Коррозия выщелачивания вызывает значительное снижение срока эксплуатации изделий в сравнении даже с обычными не пропитанными.

Предложен способ обработки портландцементных строительных материалов пропиточными гидрофобизирующими серосодержащими композициями, включающий пропитку препаратом на основе раствора серы в гидроксиде кальция и последующее осушение пористого материала.

Согласно изобретению концентрация серы в гидроксиде кальция составляет 60-90 г/л, а осушение пропитанного материала осуществляют тепловой обработкой при температуре 40-100°C в течение 2-6 часов.

Задачей изобретения является повышение долговечности изделий и конструкций, эксплуатируемых в мягкой воде - наиболее коррозионно-агрессивной жидкости в сравнении с растворами солей.

Технический результат заявляемого способа достигается за счет повышения водонепроницаемости модифицированного материала и увеличения его предела прочности на изгиб за счет химического превращения полисульфида и тиосульфата кальция в нерастворимые полезноструктурные соединения.

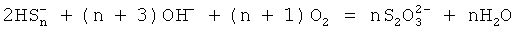

Существенное повышение прочности и высокая противокоррозионная стойкость образцов цемента, обработанных по предложенному способу, являются следствием глубоких химических и структурных превращений. Их суть заключается в том, что при отсутствии гидрофобизатора и пластификатора компоненты пропиточного препарата полисульфид и тиосульфат кальция в процессе тепловой обработки активно взаимодействуют как с компонентами жидкой фазы в порах цементного материала, так и с его твердой поверхностью, образующей поровое пространство. При этом тиосульфат кальция взаимодействует с алюминатсодержащей фазой, представленной в обычном портландцементном камне гидроалюминатом 3CaO·Al2O3·6H2O, а также его одно- и трехсульфатной формой, соответственно 3CaO·Al2O3·CaSO4·12H2O и 3CaO·Al2O3·CaSO4·31H2O, с образованием фазы тиосульфатсодержащих гидросульфоалюминатов, соответственно 3CaO·Al2O3·S2O3·xH2O и 3CaO·Al2O3·CaS2O3·xH2O и 3CaO·Al2O3·CaSO4·(24-x)H2O. В свою очередь полисульфид кальция в жидкой фазе, подвергаясь окислительно-гидролитической деструкции, превращается в тиосульфат по схеме

обеспечивая таким путем превращение всей массы растворенной серы в структурнополезную твердую фазу. Примечательно, что новая фаза, с одной стороны, заполняя пустоты, кольматирует пористое тело, а с другой, структурно связана с матричной основной, так как образуется на ее поверхности и с участием ее элементов, а потому представляет с ней единую структуру, усиливает сопротивление материала разрыву.

Согласно представленному ходу развития процессов пропитки и тепловой обработки эффективность модифицирования, оцениваемая увеличением прочности и противокоррозионной стойкости цементного камня, зависит от скорости превращения серы, которая в свою очередь влияет на полноту усвояемости серы и на величину массы превращенной серы. В случае избытка серы в виде растворимых соединений она вместе с растворенным гидроксидом будет вымываться водой, усиливая коррозию, в то время как определенный избыток превращенной серы вызывает рост внутреннеструктурных напряжений, обусловленных давлением со стороны растущих в стесненных условиях кристаллогидратов новой твердой фазы.

Пример конкретного выполнения. Влияние способа обработки на коррозионную стойкость строительного материала представлено в виде результатов испытания образцов-балочек из портландцементного раствора (соотношение цемент: песок равно 1:3) размером 1×1×3 см после 28-суточного твердения в нормальных условиях. Для обработки образцов-балочек был приготовлен водный раствор серы в гидроксиде кальция [3]. Элементная сера в количестве от 60 до 90 г, предварительно измельченная в дезинтеграторе, была засыпана в 1 л гидроксида кальция, нагретого до температуры 95°C. Смесь подвергалась перемешиванию на установке со скоростью 750 об/мин до полного перевода серы в полисульфид и тиосульфат кальция. Далее раствор был охлажден до комнатной температуры и отфильтрован. Полученный раствор разделили на две части. В одну часть ввели добавки: в качестве гидрофобизатора - метилсиликонат натрия, а в качестве пластификатора - сульфитно-дрожжевую бражку (концентрация каждого добавочного вещества составила 50 мг/л). Другую часть раствора использовали без добавок в чистом виде.

Процесс гидрофобизации проводился следующим образом. Одна часть образцов, согласно прототипу, опускалась в раствор серы в гидроксиде кальция с добавками и выдерживалась в течение 12 часов. Продолжительность хранения обеспечивает полную пропитку малоформатного изделия до состояния насыщения его компонентами пропиточной композиции. После пропитки образцы подвергались осушению при комнатной температуре.

Вторая часть образцов, согласно предложенному способу обработки, выдерживалась до полного насыщения в течение 12 ч в том же растворе серы в гидроксиде кальция, но без добавок. После пропитки вторая часть образцов дополнительно подвергалась осушению путем тепловой обработки в лабораторном сушильном шкафу при температуре нагрева 80°C. При этом варьировалось время тепловой обработки от 1,5 до 8 часов.

Следующим этапом эксперимента было выдерживание обработанных по прототипу и предлагаемому изобретению образцов-балочек в дистиллированной воде и их испытание через определенные промежутки времени на изгиб с определением предела прочности. Для сопоставления результаты испытаний приведены в табл.1.

Данные табл.1 свидетельствуют, что прочностные показатели образцов, модифицированных по прототипу, существенно уступают не только образцам, модифицированным согласно предлагаемому способу, но и обычным не обработанным. Последнее объясняется, вероятно, усилением растворимости кристаллического гидроксида кальция, компенсирующим равновесие гидроксида в растворе с полисульфидом кальция. В любом случае растворение гидроксида является началом последовательного разложения гидросиликатов, гидросульфоалюминатов и гидроферритов, вплоть до полного разрушения ведущих структур цементного камня.

Также была проведена серия испытаний образцов-балочек, обработанных по предлагаемому способу, с целью установления зависимости предела прочности на изгиб от концентрации серы в растворе гидроксида кальция, температуры и продолжительности последующей тепловой обработки. Характер изменения предела прочности под действием изменения температуры и времени обработки косвенно указывает, что эти параметры контролируют степень усвояемости растворенной серы, в то время как высокая концентрация серы в модификаторе способствует росту внутреннеструктурных напряжений, вызванных увеличением давления со стороны кристаллизующихся в стесненном состоянии новообразований (табл.2). При этом наиболее приемлемым интервалом времени обработки следует считать 2-6 часов. Увеличение времени обработки свыше 6 часов во всех случаях не обеспечивает заметный рост прочности образцов, а уменьшение продолжительности обработки до 1,5 ч делает заметным снижение прочностного показателя. Данное снижение показателя предела прочности, вероятно, обусловлено сокращением вновь образованной твердой фазы из-за неполной усвояемости серы. При достаточно широком допустимом интервале температур 40-100°C наиболее рациональным является интервал 60-80°C. Увеличение температуры выше температуры кипения раствора значительно ухудшает прочность, что обусловлено термическим разложением компонентов раствора-модификатора и образованием избытка гипса, а область температур ниже 40°C не обеспечивает должной энергетической подпитки вялотекущей гетерогенной реакции тиосульфата кальция, чем также вызвано сокращение структурнополезной фазы.

Достаточно очевидным является и то, что концентрация растворенной серы и, следовательно, масса полнопревращенной должны соответствовать объему порового пространства, в котором протекает химическая реакция. При превышении концентрации верхнего граничного значения, обозначенного в качестве оптимального интервала 60-90 г/л, рост внутреннеструктурных напряжений компенсируется необратимым сбросом прочности. Низкими концентрациями (<60 г/л) обусловлено недоиспользование порового пространства для упрочнения структуры камня.

Таким образом, анализ результатов испытаний позволяет сделать вывод о том, что в отличие от прототипа способ обработки, согласно предполагаемому изобретению, позволяет значительно усилить сопротивляемость изделий знакопеременным механическим нагрузкам, а также повысить противокоррозионную стойкость при эксплуатации изделий в условиях избыточной влаги.

Источники информации

1. Массалимов И.А., Бабков В.В., Мусавиров Р.С., Чуйкин А.Е., Амирханов К.Ш., Мирсаев Р.Н. Способ гидрофобизации шифера. Патент Росссии №2243191 // БИПМ - 2004. - №36.

2. В.В.Бобков, Р.С.Мусавиров, И.А.Массалимов, А.Е.Чуйкин. Пропиточные композиции на основе водорастворимой серы для гидрофобизации строительных изделий // Проектирование и строительство в Сибири, Уфа, №6 (12), 2002, с.43-45.

3. Елесин М.А. Изучение кинетики растворения серы в гидроксиде кальция // Журнал прикладной химии, Санкт-Петербург: Наука, 1996. - Т.69. - Вып.7. - С.1069-1072.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОННЫХ И РАСТВОРНЫХ СМЕСЕЙ | 1994 |

|

RU2118620C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЖИДКОЙ КОМПЛЕКСНОЙ ДОБАВКИ В БЕТОННУЮ СМЕСЬ И СПОСОБ ПРИГОТОВЛЕНИЯ ЖИДКОЙ КОМПЛЕКСНОЙ ДОБАВКИ | 1994 |

|

RU2118621C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИДА ЦИНКА | 1996 |

|

RU2105020C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОННЫХ И РАСТВОРНЫХ СМЕСЕЙ | 1999 |

|

RU2167116C2 |

| СПОСОБ ГИДРОФОБИЗАЦИИ ШИФЕРА | 2002 |

|

RU2243191C2 |

| СОСТАВ ДЛЯ ОБРАБОТКИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И СПОСОБ ИХ ОБРАБОТКИ | 2009 |

|

RU2416589C1 |

| Тампонажный материал | 2019 |

|

RU2717317C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОНОВ И СТРОИТЕЛЬНЫХ РАСТВОРОВ И БЕТОННАЯ СМЕСЬ | 2007 |

|

RU2354619C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОПИТКИ ПОВЕРХНОСТЕЙ ГИПСОСОДЕРЖАЩИХ ИЗДЕЛИЙ | 2013 |

|

RU2524713C1 |

| КОМПОЗИЦИОННОЕ ВОДОСТОЙКОЕ ГИПСОВОЕ ВЯЖУЩЕЕ | 2012 |

|

RU2505504C1 |

Изобретение относится к области строительных материалов и может быть использовано для модифицирования портландцементных бетонов и растворов. Технический результат - коррозионная стойкость и повышение долговечности изделий и конструкций, эксплуатируемых в мягкой воде, усиление сопротивляемости изделий знакопеременным механических нагрузкам. Способ обработки портландцементных строительных материалов включает пропитку препаратом на основе раствора серы в гидроксиде кальция и последующее осушение пористого материала. Концентрация серы в гидроксиде кальция составляет 60-90 г/л. Осушение пропитанного материала осуществляют тепловой обработкой при температуре 40-100°C в течение 2-6 часов. 2 табл.

Способ обработки портландцементных строительных материалов пропиточными гидрофобизирующими серосодержащими композициями, включающий пропитку препаратом на основе раствора серы в гидроксиде кальция и последующее осушение пористого материала, отличающийся тем, что концентрация серы в гидроксиде кальция составляет 60-90 г/л, а осушение пропитанного материала осуществляют тепловой обработкой при температуре 40-100°C в течение 2-6 часов.

| МУСАВИРОВ Р.С | |||

| и др | |||

| Пропиточные гидрофобизирующие композиции на основе водорастворимой серы | |||

| - Строительные материалы, 2003, № 10, с | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И СПОСОБ ИХ ОБРАБОТКИ | 2009 |

|

RU2416589C1 |

| RU 2001115466 А, 20.05.2003 | |||

| RU 2001109179 А, 20.03.2003 | |||

| СПОСОБ ГИДРОФОБИЗАЦИИ ШИФЕРА | 2002 |

|

RU2243191C2 |

| ОТВЕРЖДАЮЩИЙ АГЕНТ И СПОСОБ ЗАКРЕПЛЯЮЩЕЙ ОБРАБОТКИ ДЛЯ АСБЕСТА | 2005 |

|

RU2420622C2 |

| СУДОВОЙ ДВИЖИТЕЛЬНО-РУЛЕВОЙ КОМПЛЕКС | 1995 |

|

RU2096256C1 |

| ЕЛЕСИН М.А | |||

| Изучение кинетики | |||

Авторы

Даты

2014-03-20—Публикация

2011-11-02—Подача