Синтетический карбонат кальция, далее в настоящем документе называемый осажденным карбонатом кальция (ОКК), является известным наполнителем и кроющим пигментом, применяемым, в частности, в производстве бумаги. Его получают гидратацией оксида кальция (СаО), или «негашеной извести», образуя суспензию гидроксида кальция (Ca(OH)2); эту стадию гидратации называют также стадией «гашения извести». Затем, для образования ОКК, получаемый гидроксид кальция осаждают, барботируя через суспензию газообразный CO2.

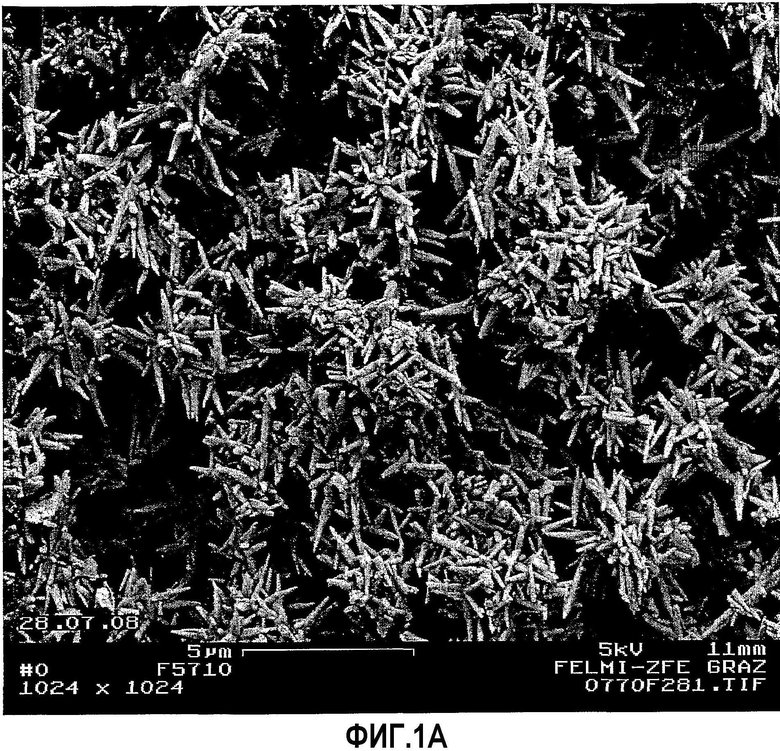

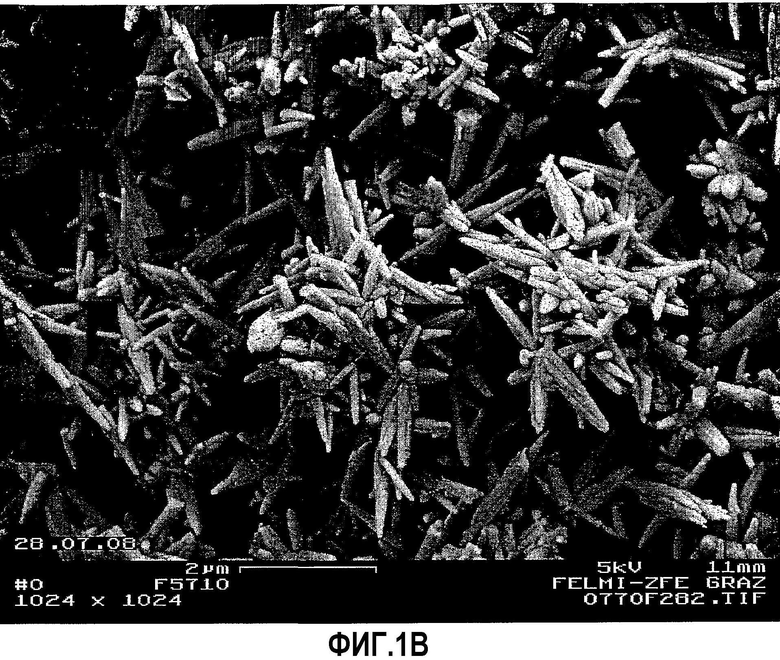

В зависимости от условий осаждения, можно получать различные полиморфы ОКК, включая арагонитовые и скаленоэдрические полиморфы. Природу полиморфа обычно определяют, основываясь на анализе изображений продукта, получаемых с использованием сканирующего электронного микроскопа (СЭМ), где арагонитовые кристаллы обычно имеют игольчатую форму, отличную от овоидной формы скаленоэдрических продуктов.

Специалист в данной области характеризует мощность производства ОКК по произведенной массе ОКК относительно времени карбонизации и массы конечной суспензии ОКК. Увеличение этой мощности производства, в частности, посредством снижения времени карбонизации без излишнего увеличения конечной массы суспензии ОКК при добавлении воды для ограничения вязкости суспензии, является предметом значительного экономического интереса.

Для задач настоящего изобретения время карбонизации представляет собой время от начала подачи газа, содержащего CO2, к источнику кальция в суспензии до достижения минимальной электропроводности суспензии.

Снижению времени карбонизации был посвящен ряд исследовательских работ, включая WO 01 07365, где говорится, что эту задачу достигают, уменьшая давление в реакторе карбонизации, через который барботируют газообразный СО2, ниже атмосферного давления. Однако этот подход подразумевает дорогостоящее модифицирование оборудования, применяемого для производства ОКК.

Известны также некоторые добавочные компоненты, применяемые в процессе производства ОКК для уменьшения времени карбонизации. Согласно публикации «Change of formation yield and characterization of РСС particle synthesized with impurity ions by carbonation process» (Materials Science Forum, 510-511, March 2006, pp.1026-1029), этого достигают, добавляя некоторые ионы, такие как ионы алюминия, железа или магния; однако кристаллографическая структура, или полиморф, получаемого таким образом ОКК, отличается от структуры ОКК, который можно было бы получать, применяя способ, исключающий эти ионы.

В публикации «Morphological characteristics and aggregation of calcite crystals obtained by bubbling CO2 through Ca(OH)2 suspension in the presence of additives» (Powder Technology, 130, 2003, pp.307-315) отмечают, что добавление лимонной кислоты, сахарозы или лигносульфоната кальция к суспензии гашеной извести ранее проведения карбонизации значительно продлевает время карбонизации, тогда как для сокращения этого времени предлагают полиэтиленгликоль (с молекулярной массой 300 г/моль). Однако, как показано в разделе «Примеры», представленном ниже в настоящем документе, способы, применяющие полиэтиленгликоли, не способны улучшать мощность производства ОКК, предоставляемую способом согласно настоящему изобретению.

И, наконец, WO 2005/000742 и WO 2004/106236 раскрывают способ получения ОКК, в котором до завершения реакции карбонизации добавляют полиакрилат и полифосфат. Эти документы не сообщают о каком бы то ни было влиянии, которое эти добавки могли бы оказывать на время карбонизации. Действительно, как показано в примерах, приведенных ниже в настоящем документе, способы получения ОКК, применяющие такие простые полиакрилаты не дают возможности достигнуть такого же выгодного улучшения мощности производства ОКК, какое достигается способами согласно настоящему изобретению. Кроме того, эти документы явно предполагают, что кристаллографические структуры ОКК, получаемого в присутствии указанных добавок, отличаются от структур, получаемых в их отсутствие.

Таким образом, специалист в данной области не имеет направляющих указаний, предлагающих способ решения задачи улучшения мощности производства ОКК, в частности, посредством сокращения времени карбонизации, при следующих условиях:

- нахождение химической добавки, дающей возможность сокращать время карбонизации без обширного и часто дорогостоящего модифицирования его производственного оборудования;

- нахождение химической добавки, не изменяющей кристаллографическую структуру получаемого ОКК по сравнению со структурой, получаемой таким же способом, но в отсутствие указанной добавки;

- нахождение химической добавки, которая не приводит к излишне высокой вязкости суспензии ОКК, требующей добавления значительных количеств разбавляющей воды, когда указанная разбавляющая вода является фактором, ограничивающим скорость получения ОКК;

- нахождение химической добавки, которая приводит к получению водной суспензии, особенностью которой является высокое содержание твердых веществ ОКК, когда эти твердые вещества относятся к факторам, определяющим общие производственные затраты материала ОКК.

В качестве решения этой многогранной технической задачи авторы настоящего изобретения неожиданно нашли способ получения осажденного карбоната кальция (ОКК), включающий следующие стадии:

(i) предоставление СаО, который является возможно частично или полностью погашенным (далее в настоящем документе, называемым «источником кальция»);

(ii) предоставление газа, содержащего CO2;

(iii) контактирование указанного источника кальция стадии (i) и газа, содержащего CO2, стадии (ii) в водной среде в реакторе, в процессе проведения одной или более стадий;

(iv) получение суспензии, содержащей ОКК;

(v) возможно концентрирование указанной ОКК-содержащей суспензии стадии (iv);

(vi) возможно добавление диспергирующих добавок к суспензии стадии (iv) и/или (v);

(vii) возможно размол продукта стадии iv, v или vi;

отличающийся тем, что

- по меньшей мере один полимер, получаемый в результате полимеризации следующих мономеров, где такие мономеры присутствуют в указанном полимере в следующих процентах мономерных звеньев относительно общего количества мономерных звеньев, образующих указанный полимер, присутствует в течение стадии (iii):

a) от 10% до 99%, предпочтительно, от 50% до 98%, более предпочтительно, от 80% до 97% и, даже более предпочтительно, от 85% до 95% по меньшей мере одного мономера, содержащего виниловую группу, не содержащего группу формулы (I),

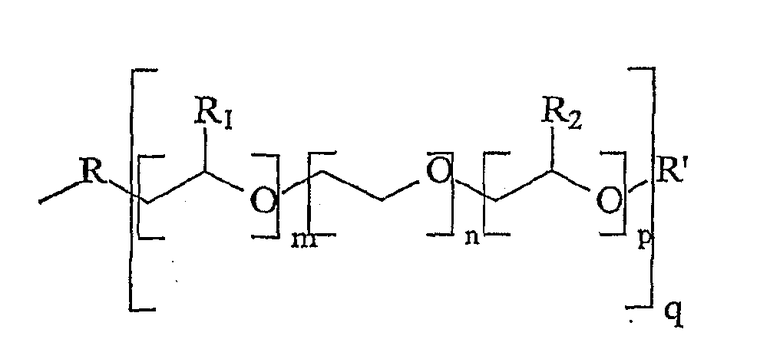

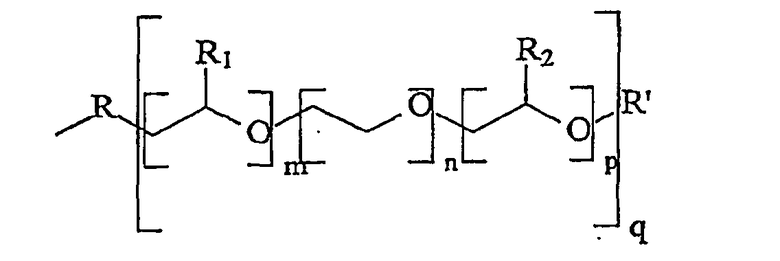

b) от 1% до 90%, предпочтительно, от 2% до 50%, более предпочтительно, от 3% до 20% и, даже более предпочтительно, от 5% до 15% по меньшей мере одного мономера, содержащего виниловую группу, имеющего по меньшей мере один заместитель, включающий группу формулы (I):

где:

- m, n, p и q представляют собой целые числа, имеющие значение, меньшее 150, и по меньшей мере одно из m, n, р и q имеет значение, большее 0, так что 25≤(m+n+p)×q≤150, и предпочтительно, так что 50≤(m+n+p) ×q≤150;

- R представляет собой функциональную связывающую группу, выбранную из простых эфиров, сложных эфиров или амидов,

- R1 и R2 являются одинаковыми или разными и представляют собой водород или алкильные группы, имеющие от 1 до 4 углеродных атомов,

- R' представляет собой водород или углеводородный радикал, имеющий от 1 до 40, предпочтительно, от 1 до 3 углеродных атомов, причем, даже более предпочтительно, R' представляет собой метильный радикал или водород,

причем сумма процентных долей мономерных звеньев мономеров a) и b) составляет 100%.

Авторы настоящего изобретения хотели бы упомянуть FR 2911147, где раскрыто применение сходных полимеров для диспергирования оксидов и гидроксидов металлов; в этом документе не сообщается о применении таких полимеров в способе получения ОКК с сокращенным временем карбонизации при условии выполнения вышеуказанных требований, предъявляемых специалистами. Напротив, продление времени гидратации оксида кальция, предложенное в FR 2911147, могло бы склонить специалиста к отказу от применения таких полимеров при разработке эффективного способа получения ОКК.

Предпочтительные варианты осуществления настоящего изобретения, относящиеся к полимеру:

В предпочтительном варианте осуществления настоящего изобретения мономеры (а) (один или более) выбирают из анионных мономеров, таких как акриловая, метакриловая или малеиновая кислота, катионных мономеров, таких как акриламид, метакриламид, нейтральных мономеров, таких как сложные эфиры акриловой, метакриловой или малеиновой кислоты, или их смесей.

В предпочтительном варианте осуществления настоящего изобретения указанные мономеры (а) (один или более) представляют собой смесь анионных и нейтральных мономеров (одного или более). В таком случае также предпочтительно, чтобы отношение числа мономерных звеньев анионных мономеров к числу мономерных звеньев нейтральных мономеров составляло от 50:50 до 2:1, более предпочтительно, от 8:1 до 12:1 и, наиболее предпочтительно, 10:1.

В предпочтительном варианте осуществления настоящего изобретения указанные мономеры (а) (один или более) представляют собой смесь анионных и нейтральных мономеров (одного или более), выбранных из акриловой и/или метакриловой кислот и их сложных эфиров.

В случае, когда выбирают катионные мономеры, предпочтительно их выбирать из катионных (мет)акриловых сложных эфиров и, предпочтительно, из хлоридных и/или сульфатных солей одного или более из следующих соединений: [2-(метакрилоилокси)этил]триметиламмоний, [3-(акриламидо)пропил]триметиламмоний, диметилдиаллиламмоний, [3-(метакриламидо)пропил]триметиламмоний.

Что касается мономеров (b) (одного или более), то они могут дополнительно иметь заместители, не содержащие группы формулы (I), выбранные из одной или более из следующих функциональных групп: алкил, арил, алкиловый сложный эфир, водород, алкиламид, карбоксил и аллил, и, предпочтительно, имеют не менее одного метильного заместителя. В предпочтительном варианте осуществления настоящего изобретения мономеры (b) (один или более) содержат метильную группу в транс-положении относительно заместителя, содержащего группу формулы (I), в которой указанная функциональная группа образования связи представляет собой сложный эфир.

В другом варианте осуществления настоящего изобретения мономеры (b) (один или более) имеют не менее одного заместителя, состоящего из групп формулы (I).

Кроме того, может быть интересным то, что указанный полимер обладает характеристической вязкостью, большей или равной 100 мл/г, определенной способом, описанным в "Outlines of macromolecular chemistry" volume III (Vollmert Verlag, Karlsruhe 1985) с применением раствора дважды дистиллированной воды и капиллярной трубки согласно DIN 53101/0a (имеющей константу 0,005 и диаметр 0,53 мм).

Любая из диссоциированных кислотных групп в указанном полимере может быть частично или полностью нейтрализованной одним или более из нейтрализующих агентов, имеющих одновалентный или поливалентный катион, причем указанные нейтрализующие агенты, предпочтительно, выбирают из аммония или гидроксидов или оксидов кальция, натрия, магния, калия или лития или из первичных, вторичных или третичных алифатических и/или циклических аминов и, предпочтительно, из стеариламина, моно-, ди- или триэтаноламинов, циклогексиламина, метилциклогексиламина, аминометилпропанола, морфолина, причем указанный нейтрализующий агент, предпочтительно, является гидроксидом натрия.

До или после любой реакции нейтрализации указанный полимер можно обрабатывать или разделять на множество фаз посредством статических или динамических процессов, одним или более полярных растворителей, причем указанные растворители, предпочтительно, выбирают из воды, метанола, этанола, пропанола, изопропанола, бутанола, ацетона, тетрагидрофурана или их смесей.

Полимер можно получать способом радикальной полимеризации в растворе, в прямой или обратной эмульсии, в суспензии, или посредством осаждения в растворителях, в присутствии каталитических систем или агентов передачи цепи, или путем регулируемой радикальной полимеризации, предпочтительно, регулируемой нитроксидами (NMP) или кобалоксимами, или посредством радикальной полимеризации с переносом атома (Atom Transfer Radical Polymerisation, ATRP), посредством радикальной полимеризации, регулируемой производным серы, выбранным из карбаматов, сложных дитиоэфиров или тритиокарбонатов (обратимая передача цепи по механизму присоединения-фрагментации; Reversible Addition-Fragmentation Chain Transfer, RAFT) или ксантатов.

Предпочтительные варианты осуществления настоящего изобретения, относящиеся к количеству присоединенного полимера и моменту присоединения:

Предпочтительно, полимер добавляют в процесс в количестве, составляющем от 0,01 до 0,5, предпочтительно, от 0,05 до 0,2% сухой массы относительно сухой массы ОКК, получаемого на стадии (iv).

Указанный полимер можно разделять на дозы, добавляемые в течение некоторого времени перед проведением стадии (iii) и/или в процессе ее проведения.

Кроме того, указанный полимер можно добавлять в процессе проведения более чем одной из стадий (i), (ii) и (iii).

Предпочтительно, 20, предпочтительно, 50, более предпочтительно, 80 и, наиболее предпочтительно, 100% массы полимера добавляют прежде достижения максимальной вязкости водной среды в процессе проведения стадии (iii).

Также возможно, что, предпочтительно, 20, предпочтительно, 50, более предпочтительно, 80 и, наиболее предпочтительно, 100% массы полимера добавляют прежде чем будет достигнуто уменьшение электропроводности водной среды, соответствующее наклону в точке перегиба кривой электропроводности, превышающему 45°, в процессе проведения стадии (iii).

Также возможно, что, предпочтительно, 20, предпочтительно, 50, более предпочтительно, 80 и, наиболее предпочтительно, 100% по массе полимера добавляют до достижения значения рН, меньшего 7,2, в процессе проведения стадии (iii).

В одном варианте осуществления настоящего изобретения 20, предпочтительно, 50, более предпочтительно, 80 и, наиболее предпочтительно, 100% массы полимера добавляют перед проведением стадии (iii).

Указанный СаО стадии (i) можно частично или полностью гасить, добавляя гасящую воду с образованием суспензии гашеной извести перед проведением стадии (iii). В таком случае 20, предпочтительно, 50, более предпочтительно, 80 и, наиболее предпочтительно, 100% массы полимера можно добавлять к указанной гасящей воде.

В другом варианте осуществления настоящего изобретения 20, предпочтительно, 50, более предпочтительно, 80 и, наиболее предпочтительно, 100% массы полимера добавляют к суспензии уже гашеной извести перед проведением стадии (iii).

Предпочтительные варианты осуществления, относящиеся к стадии (iii):

Что касается стадии (iii), то газ, содержащий CO2, можно барботировать через водную среду до тех пор, пока рН этой среды не снизится до 7,5, предпочтительно, до 7,2.

Газ, содержащий CO2, можно барботировать через водную среду до тех пор, пока не уменьшится электропроводность этой среды. Как показано ниже в настоящем документе в разделе «Примеры», для обеспечения максимального образования ОКК может оказаться полезным продолжение барботирования газа, содержащего СО2, через суспензию в течение некоторого времени после этого уменьшения электропроводности.

Предпочтительно предоставлять этот СО2-содержащий газ в реактор при избыточном давлении, составляющем не менее 0,1, предпочтительно, не менее 0,2, более предпочтительно, не менее 0,3, даже более предпочтительно, не менее 0,4 и, наиболее предпочтительно, не менее 0,6 бар относительно давления в указанном реакторе.

Давление в реакторе обычно составляет от 50 мбар до 25 бар, предпочтительно, 1 бар.

Объемная доля СО2 в указанном СО2-содержащем газе обычно превышает 4%. Как показано в разделе «Примеры», специалисту в данной области техники может даже потребоваться изменять содержание СО2 в этом газе в процессе проведения карбонизации.

Скорость введения газа, содержащего СО2, может также регулироваться специалистом в данной области техники. Обычно она превышает или равняется 100 м3/ч.

Газ СО2 указанного СО2-содержащего газа может быть «свежим» СО2 согласно FR 2885899.

Газ СО2 можно получать даже из сухого льда.

Предпочтительные варианты осуществления настоящего изобретения, относящиеся к другим аспектам данного способа:

Специалист в данной области будет знать, как адаптировать условия процесса (такие как температура, применение затравок или дополнительных добавок до проведения стадии (iii) и/или в процессе ее проведения) соответственно качеству исходных материалов, имеющихся в его распоряжении, для получения того полиморфа ОКК, который он намеревается получить.

Специалист в области техники будет знать, наряду с другими параметрами, как адаптировать объем реактора, имеющегося в его распоряжении, и содержание твердых веществ в суспензии Ca(OH)2, парциальное давление СО2 в поступающем газе, скорость введения газа и выход по СО2 (эффективность реактора) соответственно тому продукту, который он желает получать.

Он мог бы размалывать СаО и/или суспензию Ca(OH)2, необязательно, до и/или в процессе добавления полимера.

Он мог бы выбрать вариант добавления сухого СаО к уже погашенной извести перед проведением карбонизации для увеличения содержания твердых веществ в суспензии Ca(OH)2.

Он может проводить процесс согласно настоящему изобретению как непрерывный или периодический процесс.

Он может соответствующим образом изменять скорость перемешивания водной среды, хотя на стадии (iii) она обычно составляет от 200 до 300 об/мин.

После получения суспензии, содержащей ОКК, на стадии (iv) он может пожелать сконцентрировать эту суспензию посредством механического и/или термического концентрирования. В процессе такого концентрирования может оказаться полезным добавление диспергирующих добавок, таких как обычные полиакрилаты.

Следует отметить, что если на стадиях (v) и (vi) в качестве диспергирующего средства применяют добавочный полимер согласно настоящему изобретению, его требуется добавлять в меньшем количестве, чем тогда, когда концентрируют ОКК-содержащую суспензию, полученную способом, отличным от способа согласно настоящему изобретению.

Указанный ОКК стадии (iv) можно также сушить.

(Продукт - через - способ)

Настоящее изобретение также относится к водной суспензии, являющейся составной частью способа, представляющего собой предмет настоящего изобретения.

Настоящее изобретение также относится к сухому продукту, получаемому сушкой водной суспензии, являющейся составной частью способа, представляющего собой предмет настоящего изобретения.

Что касается этого сухого продукта, то он обычно демонстрирует такое же или меньшее содержание остаточного гидроксида кальция в качестве продукта, получаемого таким же способом, но в отсутствие указанного полимера, когда это остаточное содержание извести определяют посредством дифракционного рентгеновского анализа. Действительно, одним из преимуществ настоящего изобретения является то, что отсутствует отрицательное влияние на степень преобразования гидроксида кальция в ОКК.

Кроме того, этот сухой продукт может содержать менее 6% и, предпочтительно, менее 3% по массе остаточного гидроксида кальция относительно массы всего продукта.

Продукт - через - способ

Суспензия, содержащая ОКК, или сухой продукт, получаемый способом согласно настоящему изобретению, находят применение в производстве бумаги, красителей или пластмасс, особенно в производстве бумаги или пластмасс.

ПРИМЕРЫ

Пример 1

В тестах, описанных ниже, ОКК синтезировали, барботируя газ, содержащий СО2, через суспензию гидроксида кальция.

Применяли добавки согласно прототипу и согласно способу настоящего изобретения. Применяли следующие добавки согласно прототипу:

- PAA представляет собой полиакрилат натрия с молекулярной массой, равной примерно 10500 г/моль

- PEG представляет собой полиэтиленгликоль с молекулярной массой, равной примерно 600 г/моль

Применяли следующие добавки согласно способу настоящего изобретения:

- Полимер P представляет собой полимер, получаемый в результате полимеризации следующих мономеров (выражено в % мономерных звеньев каждого компонента):

- мономер a) 79,8% метакриловой кислоты и 9,0% этилакрилата

- мономер b) 11,2% мономера, содержащего виниловую группу, на которой:

- первый заместитель содержит группу формулы (I), где:

R представляет собой сложноэфирную функциональную группу;

R' представляет собой этильную группу;

m=0;

p=0;

n=45;

q=1;

- второй заместитель состоит из метильной группы;

- вышеуказанные первый и второй заместители находятся в транс-положении относительно друг друга.

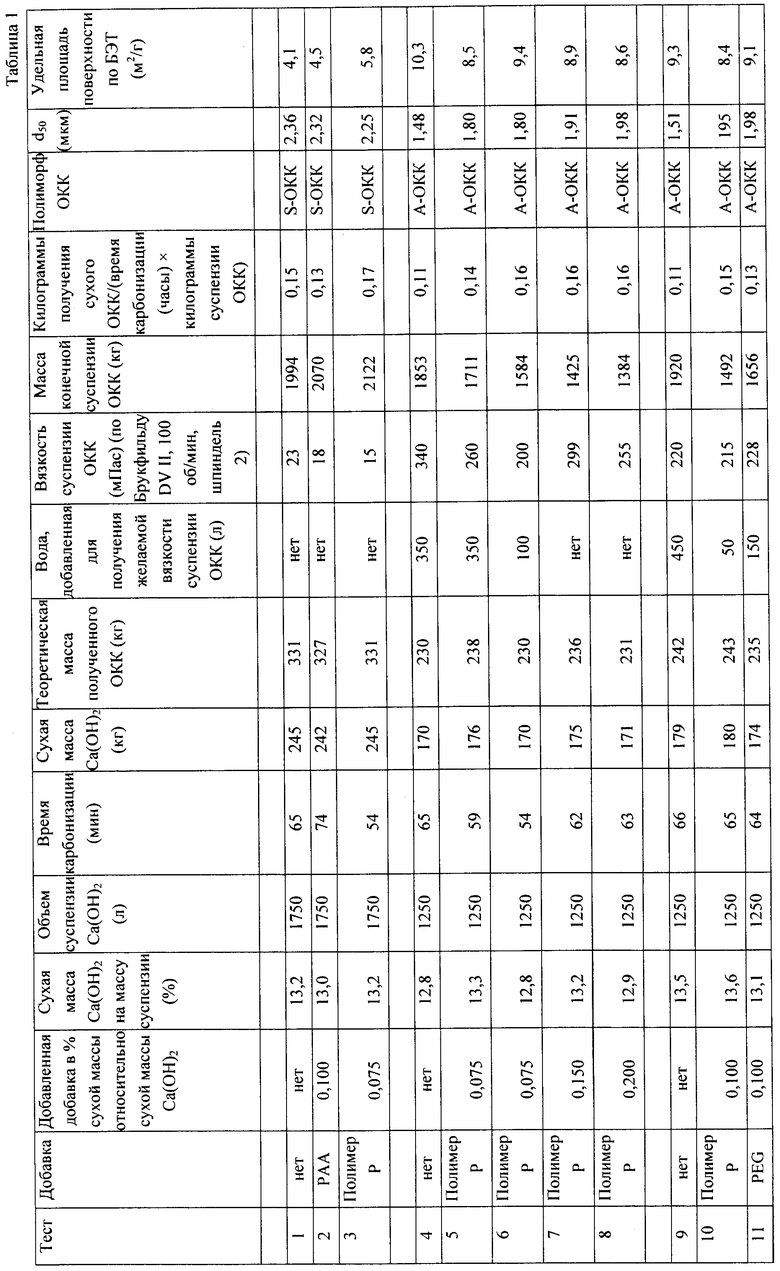

Эффективность способа получения ОКК определяли по массе произведенного ОКК (в кг) относительно времени карбонизации (в часах) и конечной массы суспензии ОКК (в кг).

Полученный полиморф осажденного карбоната кальция определяли посредством визуального анализа изображений продукта, полученных с использованием СЭМ.

Характеристики размеров частиц полученного ОКК (медианный диаметр (d50), где значение dx представляет собой диаметр, при котором Х% частиц по массе имеют диаметр менее dx) определяли на основании измерений, выполненных с использованием инструмента Sedigraph™ 5100 фирмы MICROMERITICS™.

Удельную площадь поверхности (в м2/г) полученного ОКК определяли с использованием методики БЭТ согласно ISO 9277:1995.

Вязкость по Брукфильду™ конечной суспензии ОКК измеряли при 25°C и 100 об/мин (μ12).

Остаточное содержание извести в полученном ОКК определяли дифракционным рентгеновским анализом.

Тест 1 (Способ получения скаленоэдрического ОКК по ссылке)

200 кг оксида кальция (источник: Австрия) добавляли к 1700 литрам водопроводной воды с температурой 40°C в реакторе с перемешиванием; содержимое реактора непрерывно перемешивали в течение 30 минут. Суспензию гидроксида кальция, полученную в результате этого, разбавляли водой для получения суспензии с массой сухого гидроксида кальция, указанной в таблице 1.

Затем 1750 литров этой суспензии гидроксида кальция доводили до температуры 50°С и направляли в 1800-литровый цилиндрический реактор из нержавеющей стали, оснащенный мешалкой и датчиками для контроля рН и электропроводности суспензии.

Затем газ, содержавший 20-30 объемных процентов CO2 в воздухе, барботировали в восходящем направлении через суспензию со скоростью 200 м3/ч, перемешивая суспензию со скоростью 200-300 об/мин. Избыточное давление вводимого газа составляло 150-200 мбар, соответственно гидростатическому давлению суспензии Ca(OH)2 в реакторе.

В процессе карбонизации температуру суспензии не регулировали, ей давали возможность повышаться вследствие выделения тепла при экзотермической реакции осаждения.

После достижения минимума электропроводности введение газа продолжали в течение последующих 4 минут и затем его останавливали. Конечный продукт имел остаточное содержание извести, не превышавшее 6% по массе относительно массы конечного продукта ОКК.

Время карбонизации, представляющее собой время, прошедшее между началом введения газа и достижением минимума электропроводности, и другие характеристики продукта и условия технологического процесса представлены в таблице 1.

Тест 2 (Способ получения скаленоэдрического ОКК согласно прототипу)

Этот тест проводили в тех же условиях, что и тест 1, согласно условиям, указанным в таблице 1, с добавлением РАА к суспензии Ca(OH)2 перед проведением карбонизации в количестве, указанном в таблице 1.

Результаты представлены в таблице 1.

Тест 3 (Способ получения скаленоэдрического ОКК согласно настоящему изобретению)

Этот тест проводили в тех же условиях, что и тест 1, согласно условиям, указанным в таблице 1, с добавлением полимера Р к суспензии Ca(OH)2 перед проведением карбонизации в количестве, указанном в таблице 1.

Конечный продукт ОКК имел остаточное содержание извести, не превышавшее 6% по массе. Другие результаты представлены в таблице 1.

Тест 4 (Способ получения арагонитового ОКК согласно ссылке)

160 кг оксида кальция (источник: США) добавляли к 1300 литрам водопроводной воды с температурой 50°С в реакторе с перемешиванием; содержимое реактора непрерывно перемешивали в течение 30 минут. Суспензию гидроксида кальция, полученную в результате этого, разбавляли водой для получения суспензии с массой сухого гидроксида кальция, указанной в таблице 1.

Затем 1250 литров этой суспензии гидроксида кальция доводили до температуры 60°C и направляли в 1800-литровый цилиндрический реактор из нержавеющей стали, оснащенный мешалкой и датчиками для контроля рН и электропроводности суспензии, а также содержания СО2 в отходящем газе.

Перед началом карбонизации в суспензию гидроксида кальция добавляли затравку, способствовавшую образованию арагонитовой структуры.

Затем газ, содержавший 4-8 объемных процентов CO2 в воздухе, барботировали в восходящем направлении через суспензию со скоростью 100 м3/ч, перемешивая суспензию со скоростью 200-300 об/мин в течение 15 минут, считая от начала введения указанного газа. После этого объемную долю СО2 в газе повышали до 20-30% при тех же условиях до конца карбонизации. Избыточное давление вводимого газа составляло 100-150 мбар, соответственно гидростатическому давлению суспензии Ca(OH)2 в реакторе.

Когда содержание CO2 в отходящем газе превышало 6% по объему, в реактор непрерывно вводили горячую разбавляющую воду в количестве, указанном в таблице 1, для получения вязкости, указанной в таблице 1.

В процессе карбонизации температуру суспензии не регулировали, ей давали возможность повышаться вследствие выделения тепла при экзотермической реакции осаждения.

После достижения минимума электропроводности введение газа продолжали в течение последующих 4 минут и затем его останавливали. Конечный продукт имел остаточное содержание извести, не превышавшее 6% по массе относительно массы конечного продукта ОКК.

Время карбонизации, представляющее собой время, прошедшее между началом введения газа и достижением минимума электропроводности, и другие характеристики продукта и условия технологического процесса представлены в таблице 1.

Тест 5 (Способ получения арагонитового ОКК согласно настоящему изобретению)

Этот тест проводили в тех же условиях, что и тест 4, согласно условиям, указанным в таблице 1, с добавлением полимера Р к воде, добавляемой затем к оксиду кальция для образования суспензии гидроксида кальция, в количестве, указанном в таблице 1.

Конечный продукт ОКК имел остаточное содержание извести, не превышавшее 6% по массе. Другие результаты представлены в таблице 1.

Тест 6 (Способ получения арагонитового ОКК согласно настоящему изобретению)

Этот тест проводили в тех же условиях, что и тест 4, согласно условиям, указанным в таблице 1, с добавлением полимера Р к суспензии гидроксида кальция до начала карбонизации, в количестве, указанном в таблице 1.

Конечный продукт ОКК имел остаточное содержание извести, не превышавшее 6% по массе. Другие результаты представлены в таблице 1.

Тест 7 (Способ получения арагонитового ОКК согласно настоящему изобретению)

Этот тест проводили в тех же условиях, что и тест 4, согласно условиям, указанным в таблице 1, с добавлением полимера Р к суспензии гидроксида кальция до начала карбонизации, в количестве, указанном в таблице 1.

Конечный продукт ОКК имел остаточное содержание извести, не превышавшее 6% по массе. Другие результаты представлены в таблице 1.

Тест 8 (Способ получения арагонитового ОКК согласно настоящему изобретению)

Этот тест проводили в тех же условиях, что и тест 4, согласно условиям, указанным в таблице 1, с добавлением полимера Р к суспензии гидроксида кальция до начала карбонизации, в количестве, указанном в таблице 1.

Конечный продукт ОКК имел остаточное содержание извести, не превышавшее 6% по массе. Другие результаты представлены в таблице 1.

Тест 9 (Способ получения арагонитового ОКК согласно ссылке)

160 кг оксида кальция (источник: Австрия) добавляли к 1300 литрам водопроводной воды с температурой 50°С в реакторе с перемешиванием; содержимое реактора непрерывно перемешивали в течение 30 минут. Суспензию гидроксида кальция, полученную в результате этого, разбавляли водой для получения суспензии с массой сухого гидроксида кальция, указанной в таблице 1.

Затем 1250 литров этой суспензии гидроксида кальция доводили до температуры 60°C и направляли в 1800-литровый цилиндрический реактор из нержавеющей стали, оснащенный мешалкой и датчиками для контроля рН и электропроводности суспензии, а также содержания CO2 в отходящем газе.

Перед началом карбонизации в суспензию гидроксида кальция добавляли затравку, способствовавшую образованию арагонитовой структуры.

Затем газ, содержавший 4-8 объемных процентов CO2 в воздухе, барботировали в восходящем направлении через суспензию со скоростью 100 м3/ч, перемешивая суспензию со скоростью 200-300 об/мин в течение 15 минут, считая от начала введения указанного газа. После этого объемную долю СО2 в газе повышали до 20-30% при тех же условиях до конца карбонизации. Избыточное давление вводимого газа составляло 100-150 мбар, соответственно гидростатическому давлению суспензии Ca(OH)2 в реакторе.

Когда содержание CO2 в отходящем газе превышало 6% по объему, в реактор непрерывно вводили горячую разбавляющую воду в количестве, указанном в таблице 1, для получения вязкости, указанной в таблице 1.

В процессе карбонизации температуру суспензии не регулировали, ей давали возможность повышаться вследствие выделения тепла при экзотермической реакции осаждения.

После достижения минимума электропроводности введение газа продолжали в течение последующих 4 минут и затем его останавливали. Конечный продукт имел остаточное содержание извести, не превышавшее 6% по массе относительно массы конечного продукта ОКК.

Фиг.1А и фиг.1В (увеличение фиг.1А) показывают СЭМ-изображение продукта, полученного в тесте 9, обладающего типичной игольчатой формой арагонитового полиморфа ОКК.

Время карбонизации, представляющее собой время, прошедшее между началом введения газа и достижением минимума электропроводности, и другие характеристики продукта и условия технологического процесса представлены в таблице 1.

Тест 10 (Способ получения арагонитового ОКК согласно настоящему изобретению)

Этот тест проводили в тех же условиях, что и тест 9, согласно условиям, указанным в таблице 1, с добавлением полимера Р к суспензии гидроксида кальция до начала карбонизации, в количестве, указанном в таблице 1.

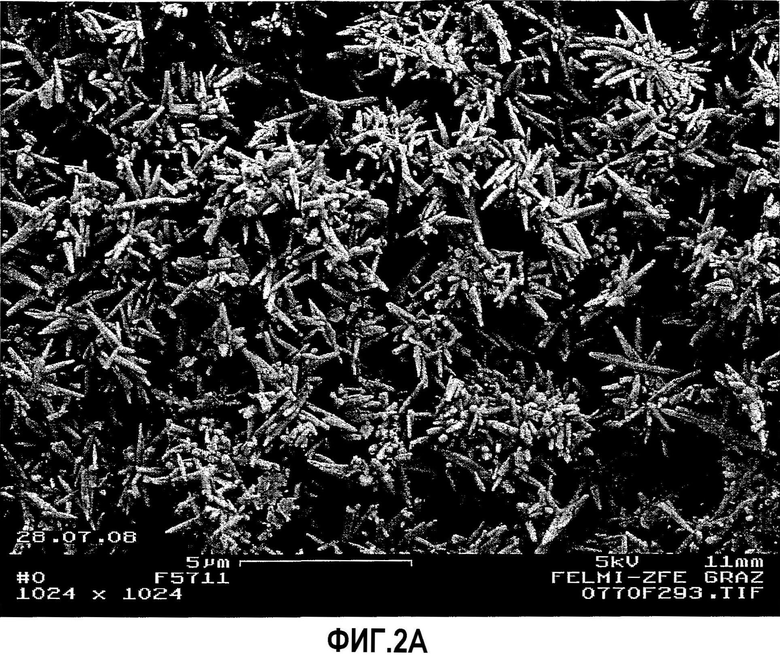

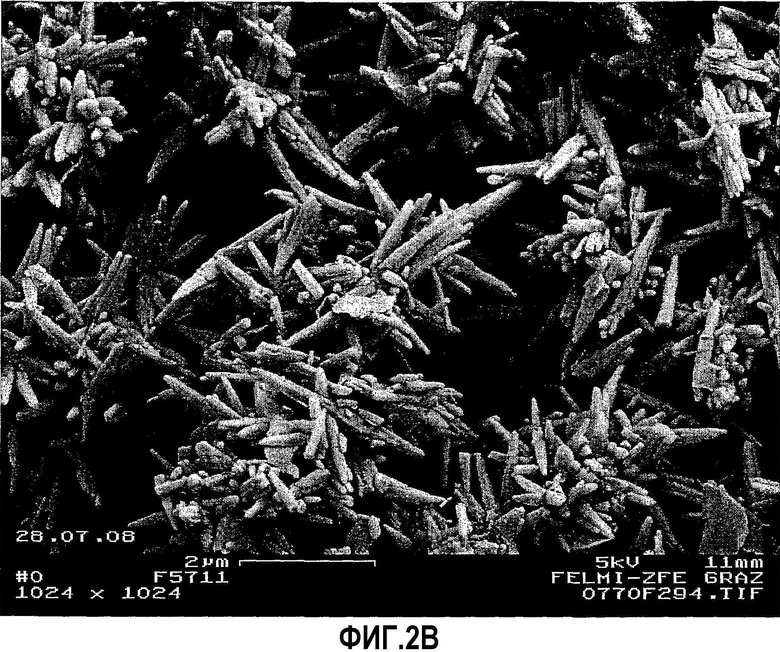

Фиг.2А и фиг.2В (увеличение фиг.2А) показывают СЭМ-изображение продукта, полученного в тесте 10, обладающего типичной игольчатой формой арагонитового полиморфа ОКК.

Конечный продукт ОКК имел остаточное содержание извести, не превышавшее 6% по массе. Другие результаты представлены в таблице 1.

Тест 11 (Способ получения арагонитового ОКК согласно прототипу)

Этот тест проводили в тех же условиях, что и тест 9, согласно условиям, указанным в таблице 1, с добавлением PEG к суспензии гидроксида кальция до начала карбонизации, в количестве, указанном в таблице 1.

Результаты приведены в таблице 1.

В таблице, представленной выше, аббревиатура «S-ОКК» обозначает по существу скаленоэдрический полиморф ОКК, как определено по СЭМ-изображению продукта. Аббревиатура «А-ОКК» обозначает по существу арагонитовый продукт согласно СЭМ-изображениям.

Результаты, представленные в таблице 1, ясно демонстрируют, что только способ согласно настоящему изобретению приводит к высокой скорости получения ОКК относительно времени карбонизации и массы суспензии конечного ОКК, без нарушения природы полиморфа ОКК или других характеристик ОКК, по сравнению с таким же способом, выполняемым в отсутствие полимера согласно настоящему изобретению.

Изобретение может быть использовано в химической промышленности. Способ получения осажденного карбоната кальция (ОКК) включает следующие стадии: (i) предоставление источника кальция в виде CaO, который, возможно, является частично или полностью погашенным; (ii) предоставление газа, содержащего CO2; (iii) контактирование указанного источника кальция и указанного газа, содержащего СОз, в водной среде в реакторе; (iv) получение суспензии, содержащей ОКК; (v) возможно концентрирование указанной суспензии, содержащей ОКК; (vi) возможно добавление диспергирующих добавок к суспензии стадии (iv) и/или (v); (vii) возможно размалывание продукта стадий iv, v или vi. В течение стадии (iii) присутствует по меньшей мере один полимер. Изобретение позволяет повысить мощность производства ОКК путем сокращения времени карбонизации. 21 з.п. ф-лы, 2 ил., 1 табл.

1. Способ получения осажденного карбоната кальция (ОКК), включающий следующие стадии:

(i) предоставление CaO, который возможно является частично или полностью погашенным, называемого ниже «источником кальция»;

(ii) предоставление газа, содержащего CO2;

(iii) контактирование указанного источника кальция стадии (i) и указанного газа, содержащего CO2, стадии (ii) в водной среде в реакторе в одну или более стадий;

(iv) получение суспензии, содержащей ОКК;

(v) возможно концентрирование указанной ОКК-содержащей суспензии стадии (iv);

(vi) возможно добавление диспергирующих добавок к суспензии стадии (iv) и/или (v);

отличающийся тем, что

- по меньшей мере один полимер, получаемый в результате полимеризации следующих мономеров, где такие мономеры присутствуют в указанном полимере в следующих процентах мономерных звеньев относительно общего количества мономерных звеньев, образующих указанный полимер, присутствует в течение стадии (iii):

а) от 10% до 99%, предпочтительно от 50% до 98%, более предпочтительно от 80% до 97%, и даже более предпочтительно от 85% до 95%, по меньшей мере одного мономера, содержащего виниловую группу, не включающего в себя группу формулы (I),

b) от 1% до 90%, предпочтительно от 2% до 50%, более предпочтительно от 3% до 20%, и даже более предпочтительно от 5% до 15%, по меньшей мере одного мономера, содержащего виниловую группу, имеющего по меньшей мере один заместитель, включающий группу формулы (I)

где:

- m, n, p и q представляют собой целые числа, имеющие значение, меньшее 150, и по меньшей мере одно из m, n, p и q имеет значение, большее 0, так что 25≤(m+n+p)·q≤150, и предпочтительно так что 50≤(m+n+p)·q≤150;

- R представляет собой функциональную связывающую группу, выбранную из простых эфиров, сложных эфиров или амидов,

- R1 и R2 являются одинаковыми или разными и представляют собой водород или алкильные группы, имеющие от 1 до 4 углеродных атомов,

- R' представляет собой водород или углеводородный радикал, имеющий от 1 до 40, предпочтительно от 1 до 3, углеродных атомов, причем даже более предпочтительно R' представляет собой метильный радикал или водород,

причем сумма процентных долей мономерных звеньев мономеров a) и b) составляет 100%.

2. Способ по п.1, отличающийся тем, что указанный(е) мономеры (один или более) выбирают из анионных мономеров, таких как акриловая, метакриловая или малеиновая кислота, катионных мономеров, таких как хлоридные и/или сульфатные соли одного или более из следующих соединений: [2-(метакрилоилокси)этил]триметиламмония, [3-(акриламидо)пропил]триметиламмония, диметилдиаллиламмония, [3-(метакриламидо)пропил]триметиламмония, нейтральных мономеров, таких как сложные эфиры акриловой, метакриловой или малеиновой кислоты, или их смесей.

3. Способ по п.2, отличающийся тем, что указанный(е) мономер(ы) представляет(ют) собой смесь анионного(ых) и нейтрального(ых) мономера(ов).

4. Способ по п.3, отличающийся тем, что отношение числа мономерных звеньев анионных мономеров к числу мономерных звеньев нейтральных мономеров составляет от 50:50 до 2:1, более предпочтительно от 8:1 до 12:1, и наиболее предпочтительно 10:1.

5. Способ по п.3 или 4, отличающийся тем, что указанный(е) мономер(ы) (а) представляет(ют) собой смесь анионного(ых) и нейтрального(ых) мономера(ов), выбранных из акриловой и/или метакриловой кислот и их сложных эфиров.

6. Способ по любому из пп.1-4, отличающийся тем, что указанный(е) мономер(ы) (b) дополнительно содержит(ат) заместители, не содержащие групп формулы (I), выбранные из одной или более следующих функциональных групп: алкил, арил, сложный алкиловый эфир, водород, алкиламид, карбоксил и аллил, и предпочтительно имеют по меньшей мере один метильный заместитель.

7. Способ по п.6, отличающийся тем, что указанный(е) мономер(ы) (b) имеет(ют) метильную группу в транс-положении относительно указанного заместителя, содержащего группу формулы (I), где указанная функциональная связывающая группа представляет собой сложный эфир.

8. Способ по любому из пп.1-4, отличающийся тем, что указанный(е) мономер(ы) (b) имеет(ют) по меньшей мере один заместитель, состоящий из группы формулы (I).

9. Способ по любому из пп.1-4, отличающийся тем, что указанный полимер добавляют в общем количестве, составляющем от 0,01% до 0,5%, предпочтительно 0,05% до 0,2%, сухой массы относительно сухой массы ОКК, полученного на стадии (iv).

10. Способ по любому из пп.1-4, отличающийся тем, что указанный полимер обладает характеристической вязкостью, меньшей или равной 100 мл/г.

11. Способ по любому из пп.1-4, отличающийся тем, что указанный полимер разделяют на дозы, добавляемые в течение времени до проведения стадии (iii) и/или в процессе ее проведения.

12. Способ по любому из пп.1-4, отличающийся тем, что указанный полимер добавляют в процессе проведения более чем одной из стадий (i), (ii) и (iii).

13. Способ по любому из пп.1-4, отличающийся тем, что 20%, предпочтительно 50%, более предпочтительно 80%, и наиболее предпочтительно 100%, массы полимера добавляют прежде достижения максимальной вязкости водной среды в процессе проведения стадии (iii).

14. Способ по любому из пп.1-4, отличающийся тем, что 20%, предпочтительно 50%, более предпочтительно 80%, и наиболее предпочтительно 100%, массы полимера добавляют в процессе проведения стадии (iii) прежде чем будет достигнуто падение электропроводности водной среды, соответствующее наклону в точке перегиба кривой электропроводности, превышающему 45°.

15. Способ по любому из пп.1-4, отличающийся тем, что 20%, предпочтительно 50%, более предпочтительно 80%, и наиболее предпочтительно 100%, массы полимера добавляют в процессе проведения стадии (iii) прежде достижения значения рН, меньшего 7,2.

16. Способ по любому из пп.1-4, отличающийся тем, что 20%, предпочтительно 50%, более предпочтительно 80%, и наиболее предпочтительно 100%, массы полимера добавляют перед проведением стадии (iii).

17. Способ по любому из пп.1-4, отличающийся тем, что указанный СаО стадии (i) является частично или полностью погашенным гасящей водой, добавляемой для образования суспензии гашеной извести, перед проведением стадии (iii).

18. Способ по п.17, отличающийся тем, что 20%, предпочтительно 50%, более предпочтительно 80%, и наиболее предпочтительно 100%, массы полимера добавляют к указанной гасящей воде.

19. Способ по п.17, отличающийся тем, что 20%, предпочтительно 50%, более предпочтительно 80%, и наиболее предпочтительно 100%, массы полимера добавляют к указанной суспензии гашеной извести перед проведением стадии (iii).

20. Способ по любому из пп.1-4, отличающийся тем, что указанный газ, содержащий CO2, предоставляют при избыточном давлении, равном не менее 0,1, предпочтительно не менее 0,2, более предпочтительно не менее 0,3, даже более предпочтительно не менее 0,4, и наиболее предпочтительно не менее 0,6, бар относительно давления в указанном реакторе.

21. Способ по любому из пп.1-4, отличающийся тем, что суспензию стадии (iv), содержащую ОКК, концентрируют посредством механического и/или термического концентрирования.

22. Способ по любому из пп.1-4, отличающийся тем, что проводят сушку указанного ОКК стадии (iv).

| GARCIA-CARMONA J | |||

| et al., Morphological characteristics and aggregation of calcite crystals obtained by bubbling CO2 through a Ca(OH)2 suspension in the presence of additives, Powder Technology, 2003, vol | |||

| Реверсивный дисковый культиватор для тросовой тяги | 1923 |

|

SU130A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСКРЕТНЫХ ЧАСТИЦ КАРБОНАТА КАЛЬЦИЯ | 1999 |

|

RU2215692C2 |

| Устройство для распределения заданий процессорам | 1983 |

|

SU1151966A1 |

| Устройство для нарезания зубьев крупномодульных цилиндрических колес | 1966 |

|

SU468719A1 |

| WO 2004106236 A1, 09.12.2004 | |||

| WO 2005000742 A1, 06.01.2005. | |||

Авторы

Даты

2014-03-20—Публикация

2009-08-04—Подача