Изобретение относится к способу производства осажденного карбоната кальция, осажденному карбонату кальция, полученному этим способом, его использованию, а также к использованию сочетания полимера и гасящей добавки в указанном способе.

Карбонат кальция является одной из самых общеупотребительных добавок, используемых в бумажной, лакокрасочной промышленности и промышленности по производству пластмасс. Хотя во многих вариантах применения в качестве наполнителя обычно используют природный размолотый карбонат кальция (ground calcium carbonate - GCC), искусственно полученный карбонат кальция (precipitated calcium carbonate - PCC) может быть изготовлен в соответствии с заданными морфологией и размером частиц, благодаря которым этот материал может выполнять дополнительные функции.

Широко известные способы производства РСС, включающие стадии гашения негашеной извести водой с последующим осаждением карбоната кальция путем пропускания диоксида углерода через полученную суспензию гидроксида кальция, позволяют получать лишь суспензии РСС с низким содержанием твердой фазы. Следовательно, эти способы обычно включают дополнительную стадию концентрирования, направленную на получение более концентрированной суспензии РСС, например, пригодной для транспортировки. Однако, такие дополнительные стадии концентрирования сопряжены с потреблением энергии и материальными затратами, для их осуществления требуется оборудование, например, центрифуга, дорогостоящее и нуждающееся в большом объеме технического обслуживания. Кроме того, в процессе механического обезвоживания с использованием центрифуг может разрушаться структура полученного РСС, например, кластерного скаленоэдрического РСС.

В WO 2011/121065 А1 описан способ получения РСС, включающий, помимо прочего, стадию получения водной суспензии зародышей РСС путем карбонизации суспензии гидроксида кальция в присутствии гидроксида стронция. Способ производства РСС, в котором скорость добавления суспензии карбоната кальция в реакционный резервуар выбрана так, что в реакционном резервуаре поддерживается определенная электропроводность, описан в ЕР 2 537 900 А1.

В US 2011/035560 А1 описан способ производства РСС, включающий использование гребенчатого полимера, благодаря чему уменьшается время карбонизации РСС. В ЕР 0 313 483 А1 описан абразивный материал для измельчения крупнозернистой извести. ЕР 2 447 213 А1 относится к способу производства РСС высокой степени чистоты, включающему стадию гашения извести водным раствором хлорида аммония.

WO 2013/142473 А1 относится к способу, включающему стадии подготовки и гашения негашеной извести с получением гашеной извести и последующей карбонизации гашеной извести без перемешивания, без предварительного охлаждения в теплообменнике и в отсутствие каких-либо добавок газообразным диоксидом углерода с получением РСС. Способы производства РСС с использованием добавок описаны в патентах США №№ 6294143, 5232678 и 5558850. Способ производства гашеной извести путем гашения извести полимером с анионогенными группами описан в JP 2008/074629 А. В ЕР 0 844 213 А1 описан способ производства выпадающего в осадок соединения щелочноземельного металла, включающий использование диспергирующей добавки.

В WO 2010/018432 А1 описан способ производства осажденного карбоната кальция, включающий использование небольшого количества полимеров, содержащих акрилат и/или малеинат. Способ производства пластинчатого осажденного карбоната кальция, включающий стадию добавления в суспензию гидроксида кальция полиакрилата перед завершением карбонизации, описан в WO 2005/000742 А1. WO 2004/106236 А1 относится к способу производства пластинчатого осажденного карбоната кальция, включающему стадию добавления в суспензию гидроксида кальция сухой конденсированной фосфатной добавки перед завершением карбонизации.

Ввиду вышеизложенного, все еще имеется потребность в способах производства осажденного карбоната кальция, особенно таких, которые позволяют непосредственно получать суспензии РСС с высоким содержанием твердой фазы без дополнительной стадии концентрирования.

Следовательно, целью настоящего изобретения является обеспечение способа производства суспензии РСС с высоким содержанием твердой фазы и приемлемой вязкостью. Также желательно, чтобы в указанном способе не требовалась какая-либо стадия механического или термического концентрирования. Также желательно, чтобы в указанном способе не было факторов, отрицательно сказывающихся на кинетике стадии карбонизации и/или ухудшающих кристаллографическую структуру РСС.

Вышеизложенные и другие цели достигаются посредством предмета изобретения, определенного в независимых пунктах формулы изобретения.

В соответствии с одним из аспектов настоящего изобретения, им обеспечивается способ производства водной суспензии осажденного карбоната кальция, включающий следующие стадии:

i) обеспечение материала, содержащего оксид кальция,

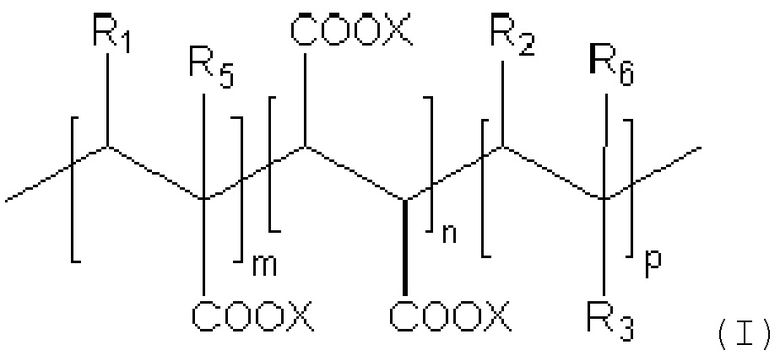

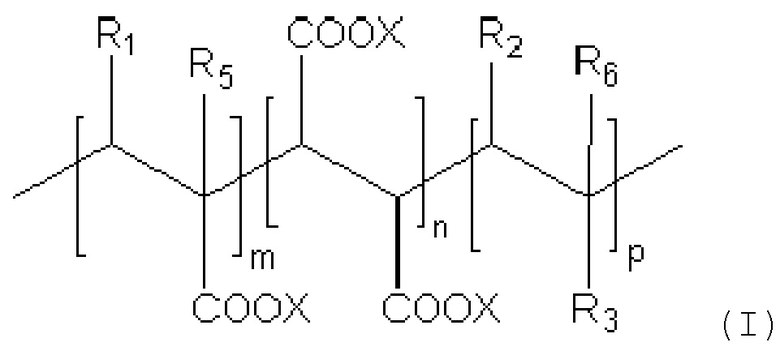

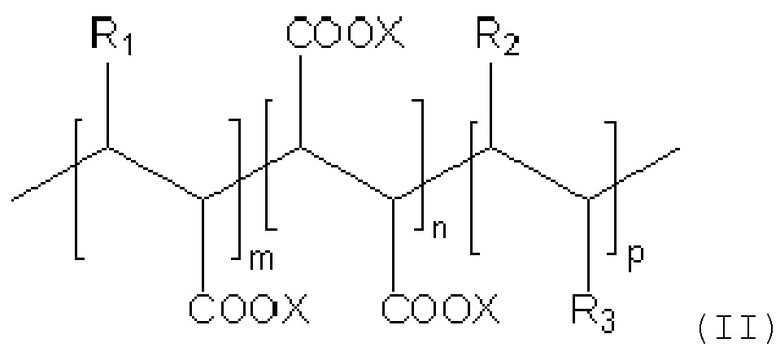

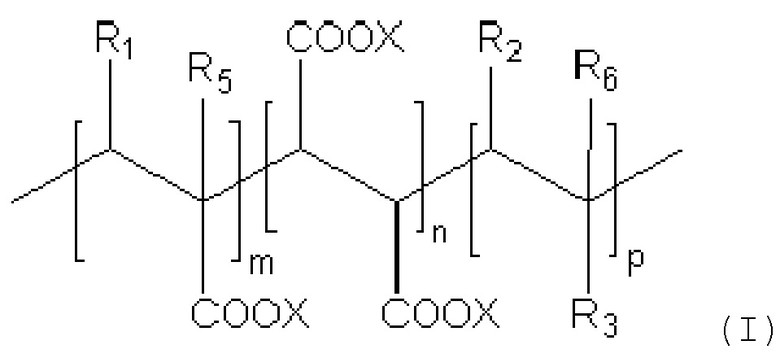

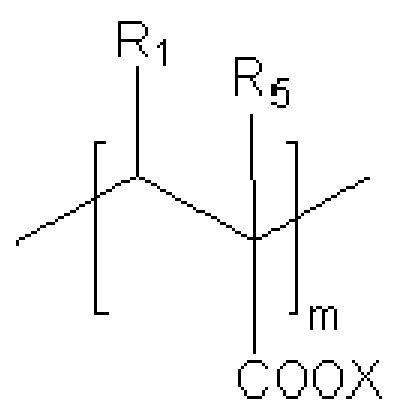

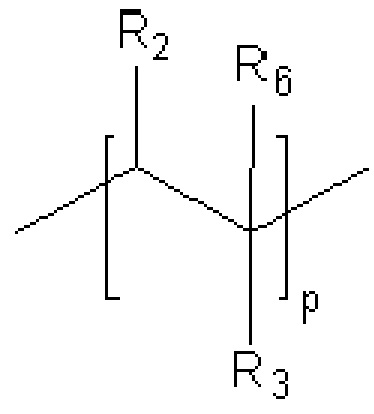

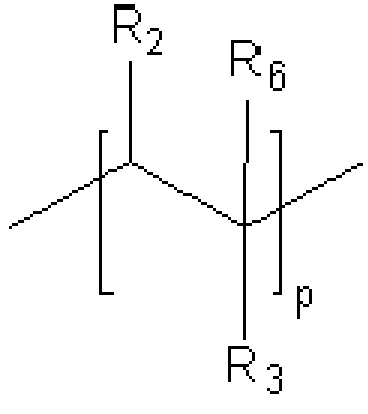

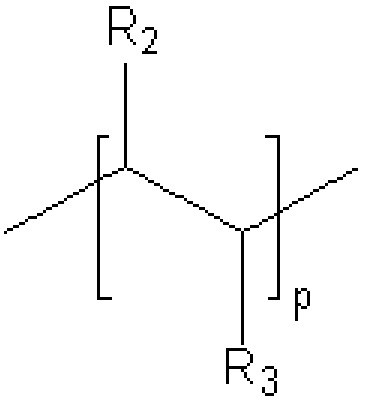

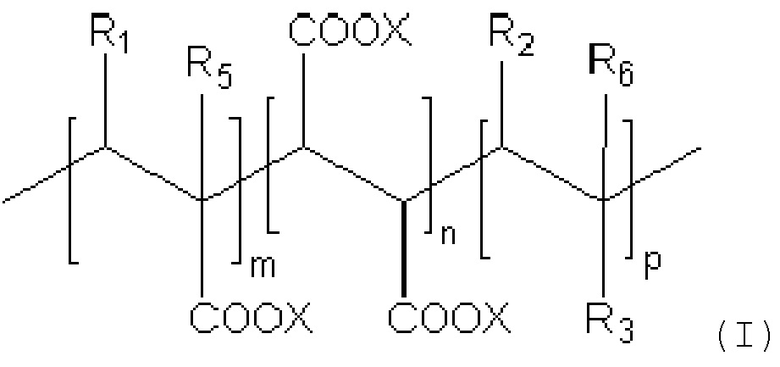

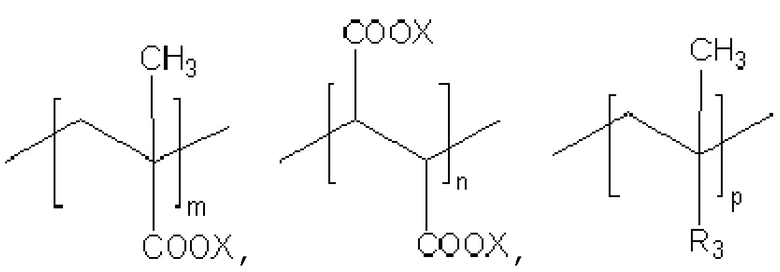

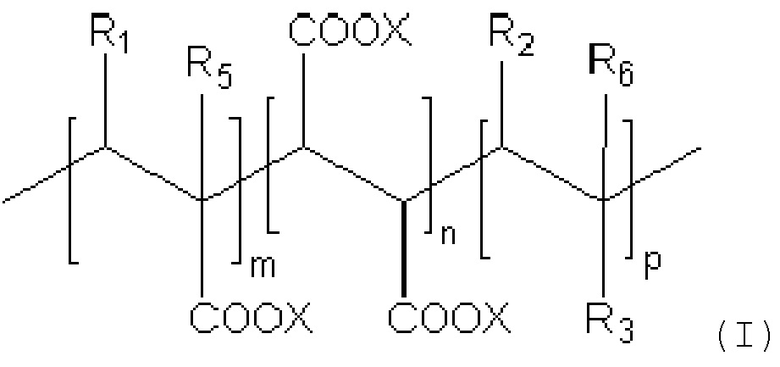

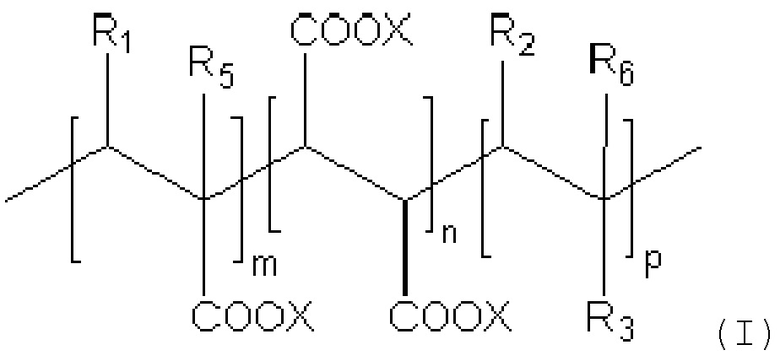

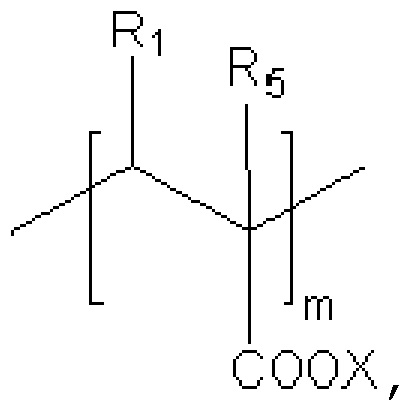

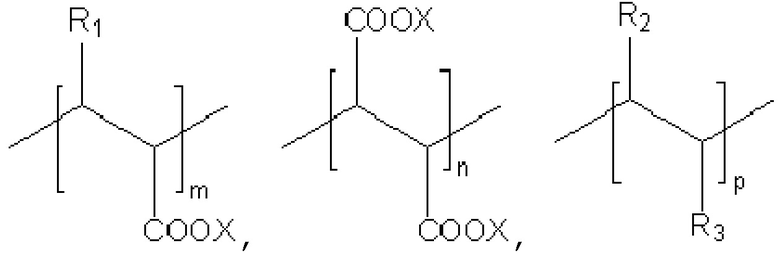

ii) обеспечение, по меньшей мере, одного водорастворимого полимера с молекулярным весом Mw в диапазоне от 200 до 6500 г/моль, при этом, этот, по меньшей мере, один полимер имеет химическую структуру, соответствующую формуле (I),

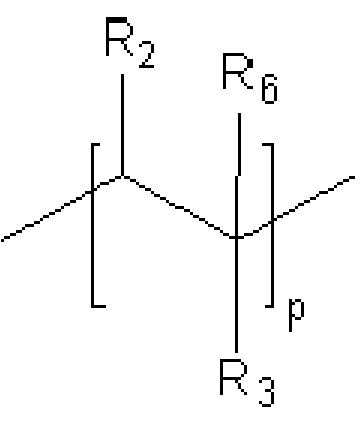

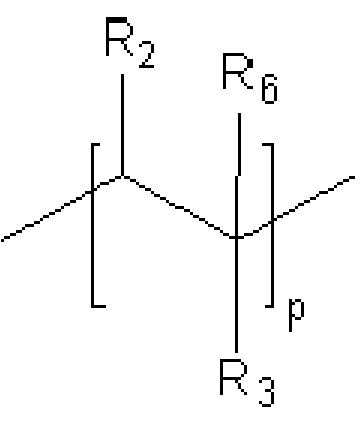

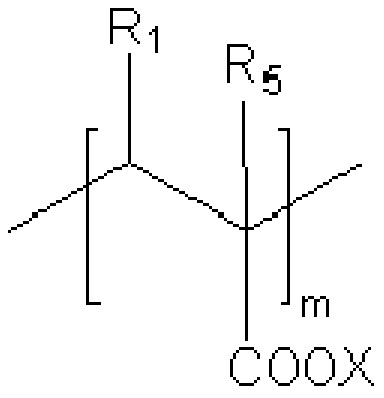

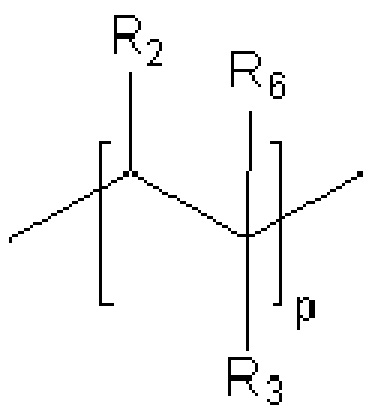

в которой m, n и p - целые числа, и, по меньшей мере, один из m, n и p больше нуля, и m+n+p меньше или равна 70,

R1 означает Н или СН3,

R2 означает Н или СН3,

R3 означает -С(=О)-О-R4 или -С(=О)-NH-R4, при этом, R4 означает алкильную группу С1-С20, циклоалкильную группу С3-С20 и/или арильную группу С6-С30, необязательно, с одним или несколькими заместителями в виде сульфонатных групп, при этом, циклоалкильная группа и/или арильная группа включает одно кольцо или несколько колец, соединенных друг с другом,

R5 означает Н или СН3,

R6 означает Н или СН3, и

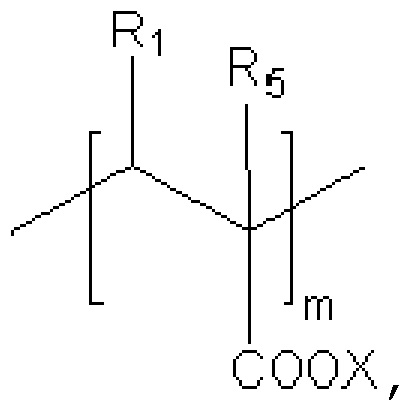

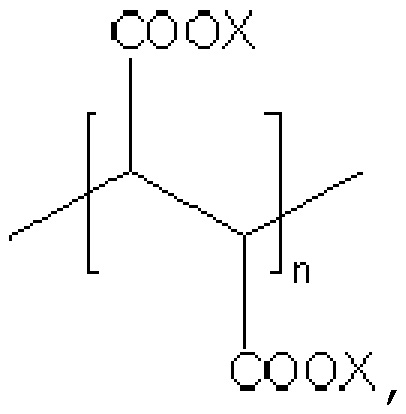

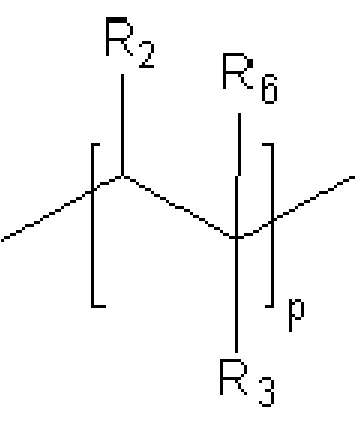

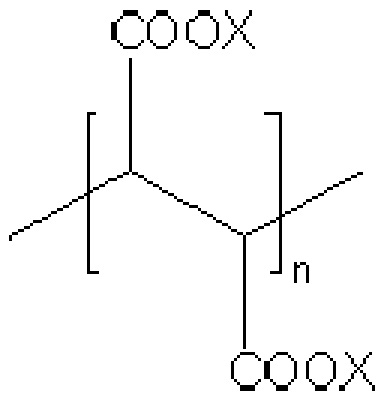

Х означает Н и/или М, где М означает Na, K, Li, Mg и/или Са, и где структурные звенья

,

,  ,

,

расположены произвольно, регулярно и/или блоками.

iii) обеспечение, по меньшей мере, одной гасящей добавки, при этом, эта, по меньшей мере, одна гасящая добавка выбрана из группы, состоящей из органических кислот, солей органических кислот, сахарных спиртов, моносахаридов, дисахаридов, полисахаридов, глюконатов, фосфонатов, лигносульфонатов и их смесей,

iv) приготовление известкового молока путем смешивания воды, содержащего оксид кальция материала стадии i), по меньшей мере, одного полимера стадии ii) и, по меньшей мере, одной гасящей добавки стадии iii), при этом, содержащий оксид кальция материал и воду смешивают в весовом отношении от 1:1 до 1:12, и

v) карбонизация известкового молока, полученного на стадии iv), с образованием водной суспензии осажденного карбоната кальция.

В соответствии с другим аспектом, настоящим изобретением обеспечивается способ производства осажденного карбоната кальция, включающий стадии i)-v) способа, соответствующего настоящему изобретению, и дополнительную стадию vi) отделения осажденного карбоната кальция от водной суспензии, полученной на стадии v).

В соответствии с еще одним аспектом, настоящим изобретением обеспечивается водная суспензия осажденного карбоната кальция, получаемая посредством стадий i)-v) способа, соответствующего настоящему изобретению.

В соответствии с еще одним аспектом, настоящим изобретением обеспечивается осажденный карбонат кальция, получаемый посредством стадий i)-v) способа, соответствующего настоящему изобретению.

В соответствии с еще одним аспектом изобретения, им обеспечивается продукт, содержащий осажденный карбонат кальция, соответствующий настоящему изобретению; предпочтительно, этот продукт представляет собой бумагу, бумажный продукт, чернила, краску, покрытие, пластмассу, полимерную композицию, клей, строительный продукт, пищевой продукт, сельскохозяйственный продукт, косметический продукт или фармацевтический продукт.

В соответствии с еще одним аспектом изобретения, им обеспечивается продукт, содержащий высушенный осажденный карбонат кальция, соответствующий настоящему изобретению; при этом, продукт представляет собой пластмассу или полимерную композицию.

В соответствии с еще одним аспектом изобретения, им обеспечивается использование водной суспензии осажденного карбоната кальция, соответствующей настоящему изобретению, и/или осажденного карбоната кальция, соответствующего настоящему изобретению, в бумаге, пластмассах, полимерных композициях, краске, покрытиях, бетоне, косметических, фармацевтических и/или сельскохозяйственных продуктах.

В соответствии с еще одним аспектом изобретения, им обеспечивается использование высушенного осажденного карбоната кальция, соответствующего настоящему изобретению, предпочтительно, высушенного порошка осажденного карбоната кальция, в пластмассах и/или полимерных композициях.

В соответствии с еще одним аспектом изобретения, им обеспечивается использование сочетания, по меньшей мере, одного водорастворимого полимера и, по меньшей мере, одной гасящей добавки в способе производства водной суспензии осажденного карбоната кальция, при этом, этот водорастворимый полимер имеет молекулярный вес Mw в диапазоне от 200 до 6500 г/моль и химическую структуру, соответствующую формуле (I),

в которой m, n и p - целые числа, и, по меньшей мере, один из m, n и p больше нуля, и m+n+p меньше или равна 70,

R1 означает Н или СН3,

R2 означает Н или СН3,

R3 означает -С(=О)-О-R4 или -С(=О)-NH-R4, при этом, R4 означает алкильную группу С1-С20, циклоалкильную группу С3-С20 и/или арильную группу С6-С30, необязательно, с одним или несколькими заместителями в виде сульфонатных групп, при этом, циклоалкильная группа и/или арильная группа включает одно кольцо или несколько колец, соединенных друг с другом,

R5 означает Н или СН3,

R6 означает Н или СН3, и

Х означает Н и/или М, где М означает Na, K, Li, Mg и/или Са, и где структурные звенья

расположены произвольно, регулярно и/или блоками, и

гасящая добавка выбрана из группы, состоящей из органических кислот, солей органических кислот, сахарных спиртов, моносахаридов, дисахаридов, полисахаридов, глюконатов, фосфонатов, лигносульфонатов и их смесей.

Предпочтительный вариант осуществления настоящего изобретения определен в соответствующих зависимых пунктах формулы изобретения.

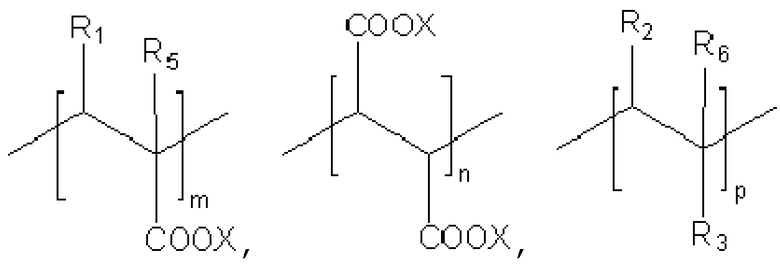

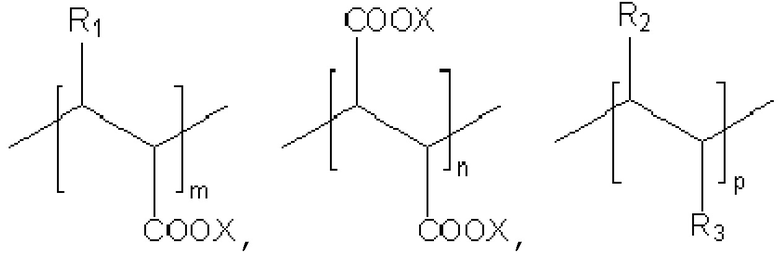

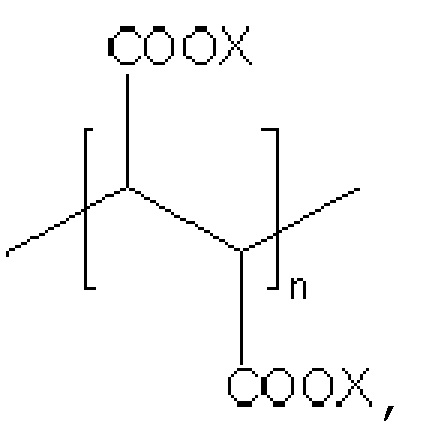

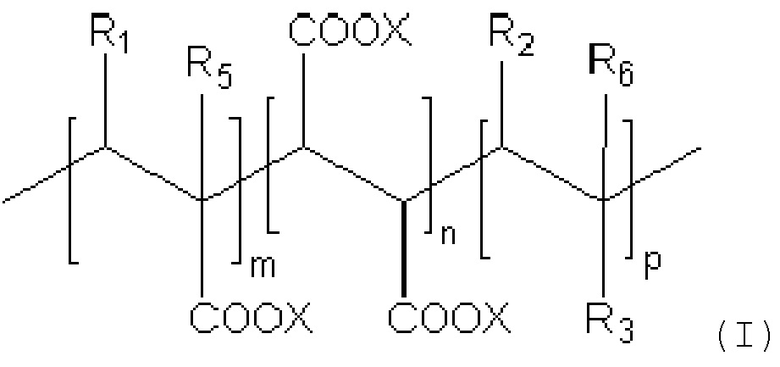

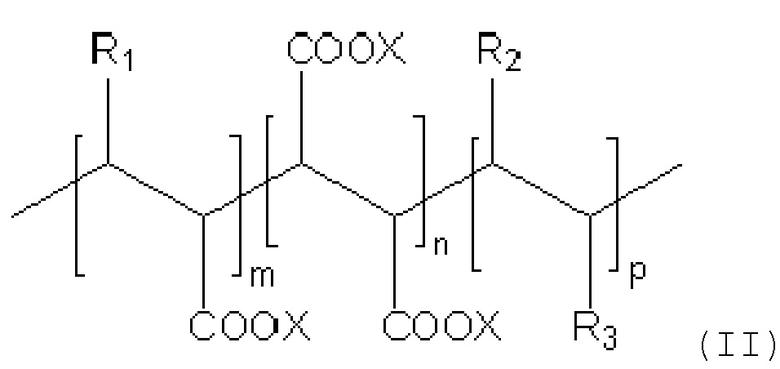

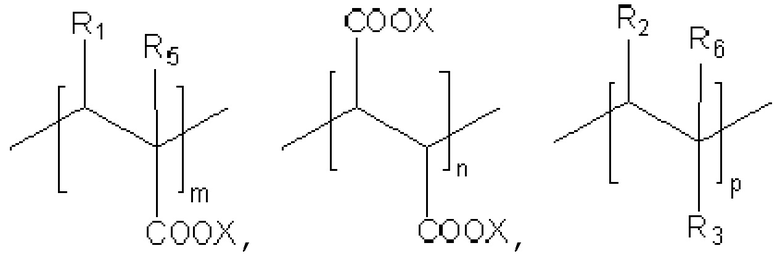

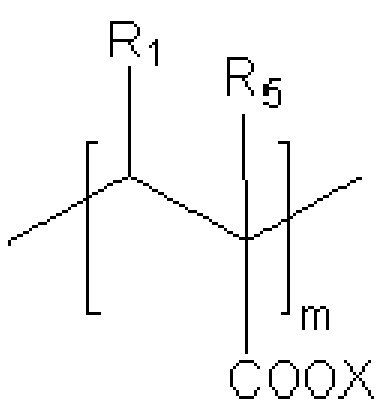

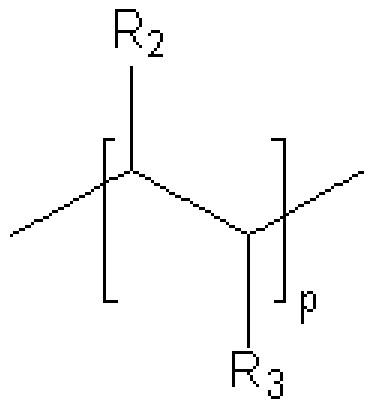

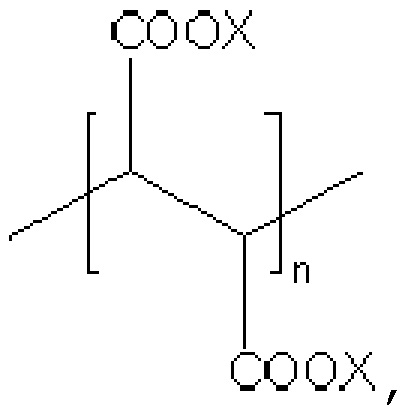

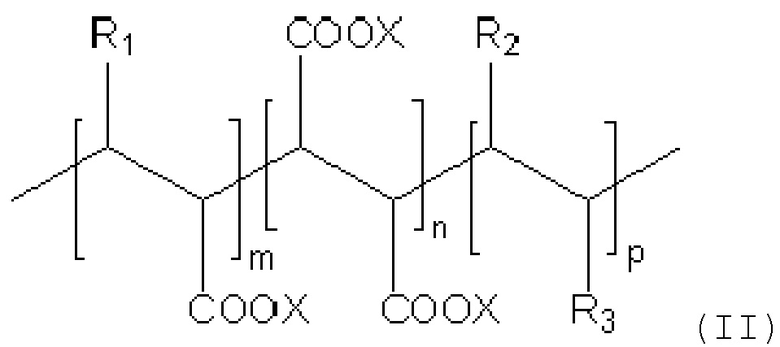

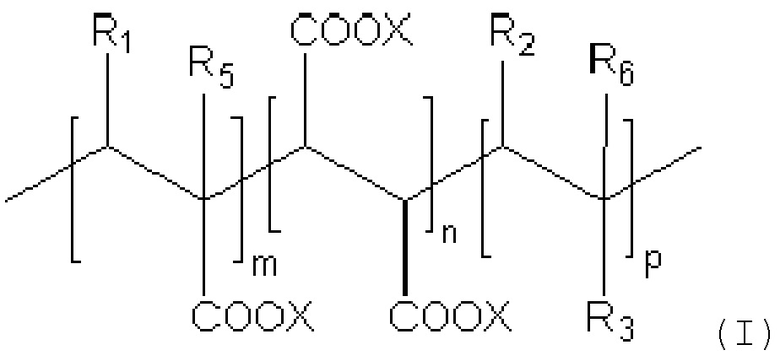

В соответствии с одним из вариантов осуществления изобретения, по меньшей мере, один полимер имеет химическую структуру, соответствующую формуле (II)

в которой m, n и p - целые числа, и, по меньшей мере, один из m, n и p больше нуля, и m+n+p меньше или равна 70,

R1 означает Н или СН3,

R2 означает Н или СН3,

R3 означает -С(=О)-О-R4 или -С(=О)-NH-R4, при этом, R4 означает алкильную группу С1-С20, циклоалкильную группу С3-С20 и/или арильную группу С6-С30, необязательно, с одним или несколькими заместителями в виде сульфонатных групп, при этом, циклоалкильная группа и/или арильная группа включает одно кольцо или несколько колец, соединенных друг с другом, и

Х означает Н и/или М, где М означает Na, K, Li, Mg и/или Са, и где структурные звенья

расположены произвольно, регулярно и/или блоками.

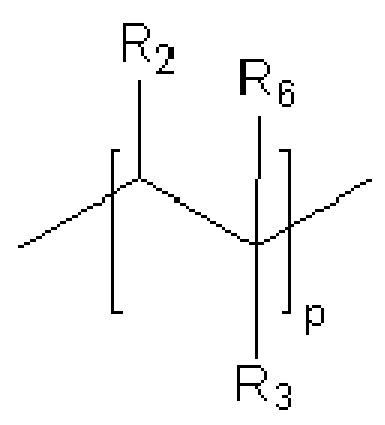

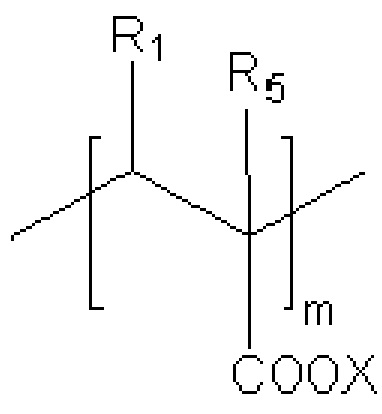

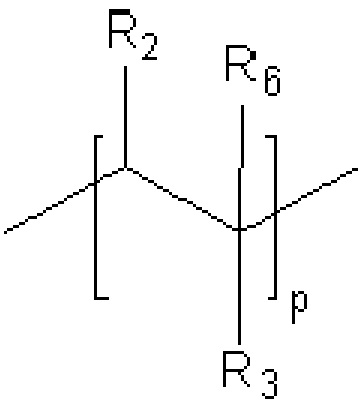

В соответствии с другим вариантом осуществления изобретения, по меньшей мере, один полимер имеет химическую структуру, соответствующую формуле (I),

в которой m, n и p - целые числа, и, по меньшей мере, один из m, n и p больше нуля, и m+n+p меньше или равна 70,

R1 означает Н,

R2 означает Н или СН3,

R3 означает -С(=О)-О-R4 или -С(=О)-NH-R4, при этом, R4 означает алкильную группу С1-С20, циклоалкильную группу С3-С20 и/или арильную группу С6-С30, необязательно, с одним или несколькими заместителями в виде сульфонатных групп, при этом, циклоалкильная группа и/или арильная группа включает одно кольцо или несколько колец, соединенных друг с другом,

R5 означает Н,

R6 означает Н или СН3, и

Х означает Н и/или М, где М означает Na, K, Li, Mg и/или Са, и где структурные звенья

расположены произвольно, регулярно и/или блоками.

В соответствии с одним из вариантов осуществления изобретения, стадия iv) включает следующие стадии: а1) смешивание, по меньшей мере, одного полимера стадии ii) и, по меньшей мере, одной гасящей добавки стадии iii) с водой и а2) добавление содержащего оксид кальция материала стадии i) к смеси стадии а1). В соответствии с другим вариантом осуществления изобретения стадия iv) включает следующие стадии: b1) смешивание содержащего оксид кальция материала стадии i), по меньшей мере, одного полимера стадии ii) и, по меньшей мере, одной гасящей добавки стадии iii) и b2) добавление воды к смеси стадии b1).

В соответствии с еще одним вариантом осуществления способа настоящего изобретения, на стадии iv) содержащий оксид кальция материал стадии i), по меньшей мере, один полимер стадии ii), по меньшей мере, одну гасящую добавку стадии iii) и воду смешивают одновременно. В соответствии с другим вариантом осуществления способа настоящего изобретения, на стадии iv) содержащий оксид кальция материал и воду смешивают в весовом отношении от 1:1 до 1:9, предпочтительно, от 1:2,5 до 1:6, более предпочтительно, от 1:3 до 1:5.

В соответствии с одним из вариантов осуществления изобретения, по меньшей мере, одна гасящая добавка выбрана из группы, состоящей из цитрата натрия, цитрата калия, цитрата кальция, цитрата магния, моносахаридов, дисахаридов, полисахаридов, сахарозы, сахарных спиртов, меритола, лимонной кислоты, сорбитола, натриевой соли диэтилентриаминпентауксусной кислоты, глюконатов, фосфонатов, тартрата натрия, лигносульфоната натрия, лигносульфоната кальция и их смесей, предпочтительно, гасящая добавка представляет собой цитрат натрия и/или сахарозу. В соответствии с другим вариантом осуществления изобретения, известковое молоко стадии iv) характеризуется вязкостью по Брукфилду от 1 до 1000 мПа⋅с при 25°С, более предпочтительно, от 5 до 800 мПа⋅с при 25°С, наиболее предпочтительно, от 10 до 600 мПа⋅с при 25°С.

В соответствии с еще одним вариантом осуществления изобретения, суспензия РСС стадии v) характеризуется вязкостью по Брукфилду, меньшей или равной 1000 мПа⋅с при 25°С, более предпочтительно, меньшей или равной 800 мПа⋅с при 25°С, наиболее предпочтительно, меньшей или равной 600 мПа⋅с при 25°С. В соответствии с другим вариантом осуществления изобретения, полученная суспензия осажденного карбоната кальция характеризуется содержанием твердой фазы, по меньшей мере, 20% вес., предпочтительно, от 20 до 50% вес., более предпочтительно, от 25 до 45% вес., наиболее предпочтительно, от 30 до 40% вес. относительно общего веса суспензии.

В соответствии с одним из вариантов осуществления изобретения, гасящую добавку вводят в количестве от 0,01 до 2% вес. относительно общего количества содержащего оксид кальция материала, предпочтительно, в количестве от 0,05 до 1% вес., более предпочтительно, от 0,06 до 0,8% вес., наиболее предпочтительно, от 0,07 до 0,5% вес. В соответствии с другим вариантом осуществления изобретения, температуру воды, которую используют на стадии iv) смешивания, регулируют так, чтобы она лежала в диапазоне от более, чем 0°С до менее, чем 100°С, предпочтительно, от 1°С до 70°С, более предпочтительно, от 2°С до 50°С, еще более предпочтительно, от 30°С до 50°С, наиболее предпочтительно, от 35°С до 45°С. В соответствии с еще одним вариантом осуществления изобретения, температуру известкового молока, которое получают на стадии iv) и используют на стадии v), регулируют так, чтобы она лежала в диапазоне от 20°С до 60°С, предпочтительно, от 30°С до 50°С. В соответствии с еще одним вариантом осуществления изобретения, известковое молоко после стадии iv) и перед стадией v) подвергают просеиванию, предпочтительно, при помощи сита с размером отверстий от 100 до 300 мкм.

В соответствии с одним из вариантов осуществления изобретения, осажденный карбонат кальция представляет собой высушенный осажденный карбонат кальция, предпочтительно, высушенный порошок осажденного карбоната кальция, и способ дополнительно включает стадию vii) сушки отделенного осажденного карбоната кальция, полученного на стадии vi).

В соответствии с одним из вариантов осуществления изобретения, в формуле (I) n и p равны нулю, R1 означает Н, Х означает Na; или m и р равны нулю, и Х означает Na; или n равен нулю, R1 и R2 означают Н, R3 означает -С(=О)-О-СН2СН3, и Х означает Na. В соответствии с другим вариантом осуществления изобретения, в формуле (I) молярное отношение между структурными звеньями

и

и

лежит в диапазоне от 1:1 до 100:1, предпочтительно, от 1:10 до 50:1. В соответствии с еще одним вариантом осуществления изобретения, по меньшей мере, один водорастворимый полимер характеризуется индексом полидисперсности, меньшим или равным 3, предпочтительно, меньшим или равным 2,5, более предпочтительно, меньшим или равным 2.

Следует понимать, что в контексте настоящего изобретения следующие термины имеют следующее значение:

«Содержащий оксид кальция материал» в контексте настоящего изобретения может представлять собой минерал или синтетический материал, характеризующийся содержанием оксида кальция, по меньшей мере, 50% вес., предпочтительно, 75% вес., более предпочтительно, 90% вес., наиболее предпочтительно, 95% вес. относительно общего веса содержащего оксид кальция материала. В контексте настоящего изобретения «минерал» это твердое вещество с определенным неорганическим химическим составом и характерной кристаллической и/или аморфной структурой.

«Размолотый карбонат кальция» (ground calcium carbonate - GCC) в контексте настоящего изобретения означает карбонат кальция, полученный из природных источников, таких как известняк, мрамор или мел, и подвергнутый обработке во влажном и/или сухом состоянии, такой как размол, просеивание и/или фракционирование, например, при помощи циклона или сортировочного устройства.

Во всем данном документе «размер частиц» осажденного карбоната кальция или других материалов в форме частиц описан посредством гранулометрического состава. Величина dx представляет собой диаметр, относительно которого х% веса частиц имеет диаметр менее dx. Таким образом, величина d20 представляет собой размер частицы, меньше которого 20% вес. всех частиц, а величина d98 это размер частиц, меньше которого 98% вес. всех частиц. Величина d98 также называется «верхний предел». Величина d50, таким образом, представляет собой срединный по весу размер частиц, т.е., 50% вес. всех зерен больше или меньше этого размера. В контексте настоящего изобретения размер частиц указан как срединный по весу размер частицы d50, если не указано иное. Для определения величины срединного по весу размера частицы d50 или величины верхнего предела размера частицы d98 может быть использовано устройство Sedigraph 5100 или 5120 производства компании Micromeritics, США.

«Осажденный карбонат кальция» (Precipitated calcium carbonate - РСС) в контексте настоящего изобретения означает искусственный материал, как правило, получаемый путем осаждения посредством реакции между диоксидом углерода и гидроксидом кальция (гидратированной известью) в водной среде или путем осаждения в воде источника кальция и карбоната. Кроме того, осажденный карбонат кальция также может являться продуктом введения кальция и карбонатов, например, хлорида кальция и карбоната натрия, в водную среду. РСС может представлять собой ватерит, кальцит или арагонит. Различные РСС описаны, например, в ЕР 2 447 213 А1, ЕР 2 524 898 А1, ЕР 2 371 766 А1 или неопубликованной заявке на европейский патент № 12 164 041.1.

В контексте настоящего изобретения «содержание твердой фазы» в жидкой композиции представляет собой количество материала, оставшегося после того, как выпарен весь растворитель или вода.

Во всем настоящем документе «индекс полидисперсности» полимера является мерой широты молекулярновесового распределения полимера. Индекс полидисперсности (polydispersity index - PDI) полимера определяют путем деления его средневесового молекулярного веса (Mw) на его среднечисленный молекулярный вес (Mn), т.е., PDI=Mw/Mn. Средневесовой молекулярный вес (Mw) и среднечисленный молекулярный вес (Mn) могут быть определены методом гельпроникающей хроматографии.

«Удельная площадь поверхности по ВЕТ» (specific surface area - SSA) в контексте настоящего изобретения определяется как площадь поверхности частиц осажденного карбоната кальция, деленная на массу частиц РСС. В настоящем контексте площадь поверхности измеряется методом адсорбции с использованием изотермы ВЕТ (Брунауэра-Эммета-Теллера) (ISO 9277:1995) и выражается в м2/г.

В контексте настоящего изобретения выражение «устойчивый в водной суспензии с рН 12 и температурой 95°С» означает, что при введении в водную суспензию с рН 12 и температурой 95°С полимер сохраняет физические свойства и химическую структуру. Например, в указанных условиях полимер сохраняет диспергирующую способность и не деполимеризуется или не разлагается.

В контексте настоящего изобретения термин «вязкость» или «вязкость по Брукфилду» означает вязкость по Брукфилду. Вязкость по Брукфилду в данном контексте измеряется вискозиметром Брукфилда (тип RVT) при 25°С±1°С при 100 об/мин с использованием надлежащего шпинделя и выражается в мПа⋅с.

В контексте настоящей заявки «нерастворимые в воде» материалы определяются как материалы, которые, будучи смешанными с деионизированной водой и отфильтрованными через фильтр с размером пор 0,2 мкм при 20°С с целью извлечения жидкого фильтрата, после выпаривания 100 г указанного жидкого фильтрата при 95-100°С дают 0,1 г или менее извлеченного твердого материала. «Водорастворимые» материалы определяются как материалы, которые после выпаривания 100 г указанного жидкого фильтрата при 95-100°С дают более 0,1 г извлеченного твердого материала.

В контексте настоящего изобретения «суспензия» содержит нерастворимую твердую фазу, воду и, необязательно, другие добавки; как правило, содержит большое количество твердой фазы и, таким образом, является более вязкой и может иметь большую плотность, чем жидкость, из которой она образована.

Если не указано иное, термин «сушка» означает процесс, в ходе которого из подлежащего сушке материала удаляется, по меньшей мере, часть воды, и при 120°С достигается постоянный вес полученного «высушенного» материала. Кроме того, «высушенный» материал может быть дополнительно охарактеризован посредством общего влагосодержания, которое, если не указано иное, меньше или равно 1,0% вес., предпочтительно, меньше или равно 0,5% вес., более предпочтительно, меньше или равно 0,2% вес., наиболее предпочтительно, составляет от 0,03 до 0,07% вес. относительно общего веса высушенного материала.

«Общее влагосодержание» материала означает выраженное в процентах количество влаги (т.е. воды), которое может быть десорбировано из образца при нагревании до 220°С.

Термин «включающий», используемый в настоящем описании и формуле изобретения, не исключает другие элементы. В контексте настоящего изобретения термин «состоящий из» рассматривается как предпочтительный вариант осуществления термина «включающий в себя». Если в дальнейшем в этом документе некоторая группа определяется как включающая, по меньшей мере, определенное число вариантов осуществления, это также следует понимать как описание группы, которая, предпочтительно, состоит только из этих вариантов осуществления.

Когда с существительным в единственном числе используется неопределенный или определенный артикль (в тексте на английском языке; например, «а», «an» или «the»), это также включает множественное число данного существительного, если специально не указано иное.

Такие термины, как «достижимый» или «определимый» и «полученный» или «определенный» являются взаимозаменяемыми. Например, это означает, что если контекст не указывает явно на иное, термин «полученный» не означает, что, например, один вариант осуществления обязательно достигается, например, определенной последовательностью стадий, перечисленных после термина «полученный», даже если такое ограниченное толкование всегда охватывается терминами «полученный» или «определенный» в качестве предпочтительного варианта осуществления.

Соответствующий изобретению способ производства водной суспензии осажденного карбоната кальция включает стадии (i) обеспечения содержащего оксид кальция материала, (ii) обеспечения, по меньшей мере, одного водорастворимого полимера, (iii) обеспечения, по меньшей мере, одной гасящей добавки, (iv) приготовления известкового молока путем смешивания воды, содержащего оксид кальция материала стадии (i), по меньшей мере, одного полимера стадии (ii) и, по меньшей мере, одной гасящей добавки стадии (iii), и (v) карбонизации известкового молока, полученного на стадии (iv), с образованием водной суспензии осажденного карбоната кальция. По меньшей мере, один полимер имеет молекулярный вес Mw в диапазоне от 200 до 6500 г/моль и химическую структуру, соответствующую формуле (I). По меньшей мере, одна гасящая добавка выбрана из группы, состоящей из органических кислот, солей органических кислот, сахарных спиртов, моносахаридов, дисахаридов, полисахаридов, глюконатов, фосфонатов, лигносульфонатов и их смесей. На стадии (iv) данного способа содержащий оксид кальция материал и воду смешивают в весовом отношении от 1:1 до 1:12.

Далее более подробно описаны отдельные особенности и предпочтительные варианты осуществления способа настоящего изобретения. Следует понимать, что эти технические подробности и варианты осуществления изобретения также распространяются на соответствующее изобретению использование и на соответствующие изобретению продукты и их использование.

Технологическая стадия (i)

Стадия i) способа настоящего изобретения заключается в обеспечении материала, содержащего оксид кальция.

Содержащий оксид кальция материал стадии i) может быть получен путем обжига материала, содержащего карбонат кальция. Обжиг представляет собой процесс термической обработки содержащих карбонат кальция материалов с целью осуществления термического разложения, приводящего к образованию оксида кальция и газообразного диоксида углерода. Содержащие карбонат кальция материалы, которые могут быть использованы в таком процессе обжига, это материалы, выбранные из группы, включающей осажденные карбонаты кальция; природные материалы, содержащие карбонат кальция, такие как мрамор, известняк и мел; и смешанные щелочноземельные карбонатные минералы, содержащие карбонат кальция, такие как доломит, или богатые карбонатом кальция фракции из других источников. Также можно подвергать обжигу содержащие карбонат кальция отходы с целью получения материала, содержащего оксид кальция.

Разложение карбоната кальция до оксида кальция (широко известного как негашеная известь) происходит, примерно, при 1000°С. Стадия обжига может быть осуществлена в условиях и при помощи оборудования, которые хорошо известны специалистам в данной области. Вообще, обжиг может быть проведен в печах или реакторах (иногда называемых обжиговыми печами) различных конструкций, включая шахтные печи, вращающиеся обжиговые печи, множество подовых печей и реакторы с псевдоожиженным слоем.

Об окончании реакции обжига можно судить, например, по изменению плотности, остаточному содержанию карбоната, определяемому, например, рентгенодифракционным методом, или активности в отношении гашения, определяемой известными способами.

В соответствии с одним из вариантов осуществления настоящего изобретения, содержащий оксид кальция материал стадии i) получают путем обжига содержащего карбонат кальция материала, предпочтительно, выбранного из группы, состоящей из осажденного карбоната кальция, природных минералов, содержащих карбонат кальция, таких как мрамор, известняк и мел, смешанных щелочноземельных карбонатных минералов, содержащих карбонат кальция, таких как доломит, и их смесей.

Из соображений эффективности является предпочтительным, чтобы содержащий оксид кальция материал характеризовался минимальным содержанием оксида кальция, по меньшей мере, 75% вес., предпочтительно, по меньшей мере, 90% вес., наиболее предпочтительно, по меньшей мере, 95% вес. относительно общего веса содержащего оксид кальция материала. В соответствии с одним из вариантов осуществления изобретения, содержащий оксид кальция материал состоит из оксида кальция.

Содержащий оксид кальция материал может состоять только из содержащего оксид кальция материала одного типа. В качестве альтернативы, содержащий оксид кальция материал может состоять из смеси двух или более типов содержащего оксид кальция материала.

Содержащий оксид кальция материал может быть использован в способе настоящего изобретения в своей исходной форме, т.е., как необработанный материал, например в форме кусков большего или меньшего размера. В качестве альтернативы, содержащий оксид кальция материал перед использованием может быть размолот. В соответствии с одним из вариантов осуществления настоящего изобретения, содержащий оксид кальция материал имеет форму частиц со срединным по весу размером частиц d50 от 0,1 до 1000 мкм, предпочтительно, от 1 до 500 мкм.

Технологическая стадия (ii)

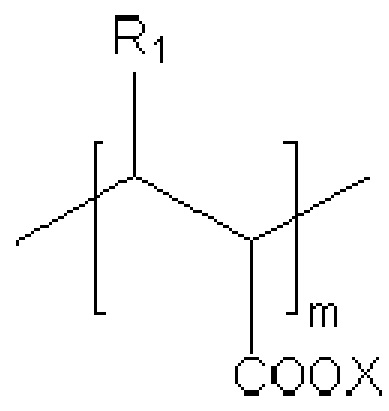

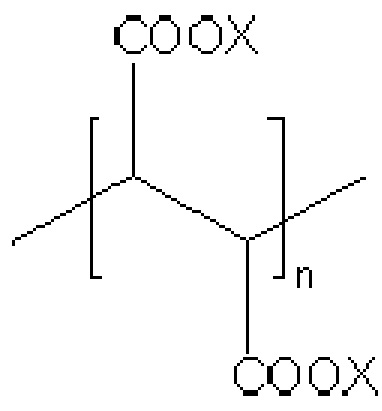

Стадия ii) способа настоящего изобретения заключается в обеспечении, по меньшей мере, одного водорастворимого полимера с молекулярным весом Mw в диапазоне от 200 до 6500 г/моль и химической структурой, соответствующей формуле (I),

в которой m, n и p - целые числа, и, по меньшей мере, один из m, n и p больше нуля, и m+n+p меньше или равна 70,

R1 означает Н или СН3,

R2 означает Н или СН3,

R3 означает -С(=О)-О-R4 или -С(=О)-NH-R4, при этом, R4 означает алкильную группу С1-С20, циклоалкильную группу С3-С20 и/или арильную группу С6-С30, необязательно, с одним или несколькими заместителями в виде сульфонатных групп, при этом, циклоалкильная группа и/или арильная группа включает одно кольцо или несколько колец, соединенных друг с другом,

R5 означает Н или СН3,

R6 означает Н или СН3, и

Х означает Н и/или М, где М означает Na, K, Li, Mg и/или Са, и где структурные звенья

,

,  ,

,

расположены произвольно, регулярно и/или блоками.

В соответствии с одним из вариантов осуществления изобретения, алкильная группа представляет собой алкильную группу С1-С15, предпочтительно, алкильную группу С1-С10, более предпочтительно, алкильную группу С1-С6, наиболее предпочтительно, алкильную группу С1-С4. Примерами надлежащих алкильных групп являются метил, этил, н-пропил, изопропил, н-бутил, втор-бутил, трет-бутил, изобутил, н-пентил, н-гексил, гептил или октил.

В соответствии с одним из вариантов осуществления изобретения, циклоалкильная группа представляет собой циклоалкильную группу С3-С15, предпочтительно, циклоалкильную группу С3-С10, более предпочтительно, циклоалкильную группу С3-С6. Примерами надлежащих циклоалкильных групп являются циклопропил, циклобутил, циклопентил, циклогексил, циклогептил или циклооктил. Циклоалкильная группа может включать одно кольцо или несколько колец, соединенных друг с другом, например, простой связью или одной или несколькими алкильными группами. Кольца могут быть соединены в линейную или разветвленную структуру. Примерами циклоалкильных групп, включающих несколько колец, являются дициклогексил или трициклогексил.

В соответствии с одним из вариантов осуществления изобретения, арильная группа представляет собой арильную группу С6-С20, предпочтительно, арильную группу С6-С15, более предпочтительно, арильную группу С6-С10. Примерами надлежащих арильных групп являются фенил, нафтил, антраценил, азуленил или циклопентадиенил. Арильная группа может включать одно кольцо или несколько колец, соединенных друг с другом, например, простой связью или одной или несколькими алкильными группами. Кольца могут быть соединены в линейную или разветвленную структуру. Предпочтительно, R4 означает одну или несколько фенильных групп, соединенных друг с другом, необязательно, замещенных одной или несколькими алкильными группами, например, метильной, этильной или бутильной группами. Предпочтительно, R4 означает тристирилфенил или дистирилфенил.

В соответствии с дополнительным вариантом осуществления настоящего изобретения, алкильная группа С1-С20, циклоалкильная группа С3-С20 и/или арильная группа С6-С30 имеют заместители в виде одной или нескольких сульфонатных групп. Сульфонатные группы могут присутствовать в протонированной или депротонированной форме.

В соответствии с одним из вариантов осуществления настоящего изобретения, R4 означает метил, этил, пропил, бутил, изобутил, пентил или гексил. Предпочтительно, R4 означает метил, этил или трет-бутил, необязательно, замещенные одной или несколькими сульфонатными группами.

В соответствии с одним из вариантов осуществления настоящего изобретения, R1 означает Н. В соответствии с другим вариантом осуществления настоящего изобретения, R2 означает Н. В соответствии с еще одним вариантом осуществления настоящего изобретения, R1 и R2 означают Н.

В соответствии с одним из вариантов осуществления настоящего изобретения, Х означает Na. В соответствии с этим вариантом осуществления изобретения, 100% мол. полимера нейтрализованы Na. В соответствии с другим вариантом осуществления изобретения, Х означает Н и Na. В соответствии с этим вариантом осуществления изобретения, полимер частично нейтрализован Na. Например, от 10 до 90% мол. полимера могут быть нейтрализованы Na, предпочтительно, от 20 до 80% мол.

В соответствии с одним из вариантов осуществления настоящего изобретения, R5 означает Н. В соответствии с другим вариантом осуществления настоящего изобретения, R6 означает Н. В соответствии с еще одним вариантом осуществления настоящего изобретения, R5 и R6 означают Н.

В соответствии с одним из вариантов осуществления настоящего изобретения, по меньшей мере, один полимер имеет химическую структуру, соответствующую формуле (II)

в которой m, n и p - целые числа, и, по меньшей мере, один из m, n и p больше нуля, и m+n+p меньше или равна 70,

R1 означает Н или СН3,

R2 означает Н или СН3,

R3 означает -С(=О)-О-R4 или -С(=О)-NH-R4, при этом, R4 означает алкильную группу С1-С20, циклоалкильную группу С3-С20 и/или арильную группу С6-С30, необязательно, с одним или несколькими заместителями в виде сульфонатных групп, при этом, циклоалкильная группа и/или арильная группа включает одно кольцо или несколько колец, соединенных друг с другом, и

Х означает Н и/или М, где М означает Na, K, Li, Mg и/или Са, и где структурные звенья

,

,  ,

,

расположены произвольно, регулярно и/или блоками.

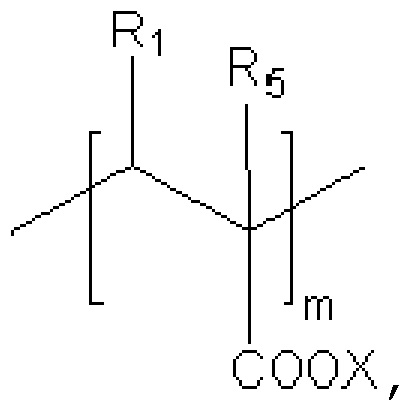

В соответствии с другим вариантом осуществления изобретения, R1 означает Н, и R5 означает Н. Таким образом, по меньшей мере, один полимер имеет химическую структуру, соответствующую формуле (I),

в которой m, n и p - целые числа, и, по меньшей мере, один из m, n и p больше нуля, и m+n+p меньше или равна 70,

R1 означает Н,

R2 означает Н или СН3,

R3 означает -С(=О)-О-R4 или -С(=О)-NH-R4, при этом, R4 означает алкильную группу С1-С20, циклоалкильную группу С3-С20 и/или арильную группу С6-С30, необязательно, с одним или несколькими заместителями в виде сульфонатных групп, при этом, циклоалкильная группа и/или арильная группа включает одно кольцо или несколько колец, соединенных друг с другом,

R5 означает Н,

R6 означает Н или СН3, и

Х означает Н и/или М, где М означает Na, K, Li, Mg и/или Са, и где структурные звенья

расположены произвольно, регулярно и/или блоками.

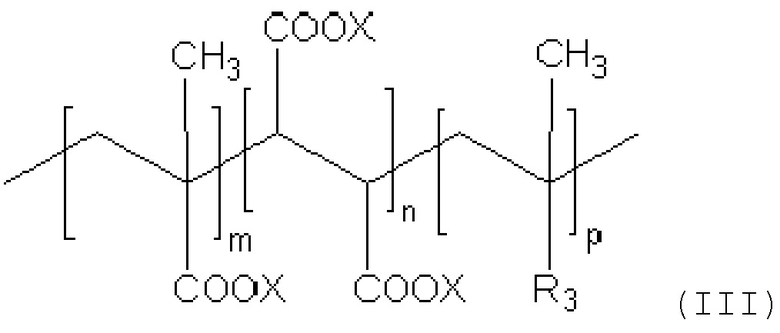

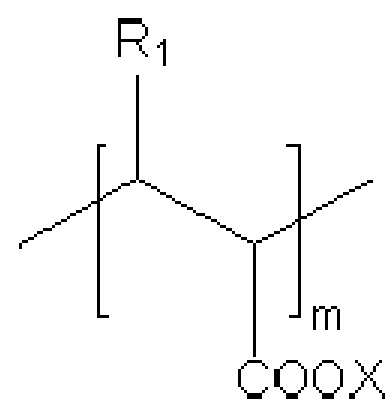

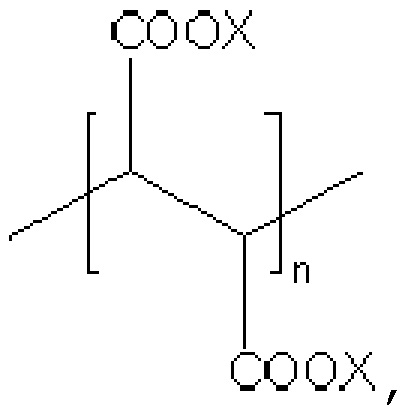

В соответствии с одним из вариантов осуществления изобретения, R1 означает Н, R2 означает Н, R5 означает СН3, и R6 означает СН3. Таким образом, по меньшей мере, один полимер имеет химическую структуру, соответствующую формуле (III),

в которой m, n и p - целые числа, и, по меньшей мере, один из m, n и p больше нуля, и m+n+p меньше или равна 70,

R3 означает -С(=О)-О-R4 или -С(=О)-NH-R4, при этом, R4 означает алкильную группу С1-С20, циклоалкильную группу С3-С20 и/или арильную группу С6-С30, необязательно, с одним или несколькими заместителями в виде сульфонатных групп, при этом, циклоалкильная группа и/или арильная группа включает одно кольцо или несколько колец, соединенных друг с другом, и

Х означает Н и/или М, где М означает Na, K, Li, Mg и/или Са, и где структурные звенья

расположены произвольно, регулярно и/или блоками.

В соответствии с одним из вариантов осуществления изобретения, m меньше или равен 45. В соответствии с другим вариантом осуществления изобретения, n и/или p меньше или равен 10.

В соответствии с одним из вариантов осуществления настоящего изобретения, n и p равны нулю, R1 означает Н, Х означает Na. В соответствии с другим вариантом осуществления настоящего изобретения, m и p равны нулю, Х означает Na. В соответствии с еще одним вариантом осуществления изобретения, n равен нулю, R1 и R2 означают Н, R3 означает -С(=О)-О-СН2СН3, и Х означает Na.

В соответствии с одним из вариантов осуществления настоящего изобретения, молярное отношение между структурными звеньями

и

и

лежит в диапазоне от 1:1 до 100:1, предпочтительно, от 1:10 до 50:1.

В соответствии с другим вариантом осуществления настоящего изобретения, по меньшей мере, один полимер имеет структуру, соответствующую формуле (II), и молярное отношение между структурными звеньями

и

и

лежит в диапазоне от 1:1 до 100:1, предпочтительно, от 1:10 до 50:1.

По меньшей мере, один водорастворимый полимер настоящего изобретения может быть частично или полностью нейтрализованным. В соответствии с одним из вариантов осуществления изобретения, по меньшей мере, один водорастворимый полимер частично или полностью нейтрализован при помощи, по меньшей мере, одного нейтрализующего агента, включающего одновалентный или многовалентный катион. По меньшей мере, один нейтрализующий агент может быть выбран из группы, состоящей из аммиака, гидроксида кальция, оксида кальция, гидроксида натрия, оксида натрия, гидроксида магния, оксида магния, гидроксида кальция, оксида кальция, гидроксида лития, оксида лития, алифатического вторичного амина, циклического вторичного амина, алифатического, циклического вторичного амина, алифатического третичного амина, циклического третичного амина и алифатического, циклического третичного амина или третичных аминов и их смесей.

В соответствии с одним из вариантов осуществления настоящего изобретения, по меньшей мере, один водорастворимый полимер характеризуется индексом полидисперсности, меньшим или равным 3, предпочтительно, меньшим или равным 2,5, более предпочтительно, меньшим или равным 2.

В соответствии с одним из вариантов осуществления настоящего изобретения, по меньшей мере, один водорастворимый полимер формулы (I) включает полиакриловую кислоту, полиакрилат, поли(мет)акриловую кислоту и/или поли(мет)акрилат. Указанные полимеры могут быть частично или полностью нейтрализованными, по меньшей мере, одним нейтрализующим агентом, включающим одновалентный или многовалентный катион. По меньшей мере, один нейтрализующий агент может быть выбран из группы материалов, описанной выше. В соответствии с одним из вариантов осуществления настоящего изобретения, по меньшей мере, один водорастворимый полимер формулы (I) является полиакрилатом и/или поли(мет)акрилатом, предпочтительно, по меньшей мере, частично нейтрализованным одним или несколькими одновалентными и/или многовалентными катионами. В соответствии с одним из предпочтительных вариантов осуществления изобретения, одновалентные и/или многовалентные катионы выбраны из Li+, Na+, K+, Sr2+, Ca2+, Mg2+ или их смесей.

Водорастворимый полимер, используемый в способе настоящего изобретения, может быть получен способами радикальной полимеризации в растворе, в прямой или обратной эмульсии, в суспензии или осаждения в растворителях в присутствии каталитических систем и агентов передачи цепи или способами контролируемой радикальной полимеризации, предпочтительно, путем полимеризации, опосредованной нитроксидом (nitroxide mediated polymerization - NMP) или кобальтоксимами, радикальной полимеризации с переносом атомов (atom transfer radical polymerization - ATRP), радикальной полимеризации, контролируемой сульфированными производными, выбранными из карбаматов, дитиоэфиров или тритиокарбонатов (RAFT) или ксантатов.

По меньшей мере, один водорастворимый полимер, используемый в соответствии с настоящим изобретением, может быть получен из одного или нескольких их следующих мономеров: акриловой кислоты, метакриловой кислоты, 3-метил-2-пропионовой кислоты, 2,3-диметил-2-пропионовой кислоты, малеиновой кислоты, соли акриловой кислоты, соли метакриловой кислоты, соли 3-метил-2-пропионовой кислоты, соли 2,3-диметил-2-пропионовой кислоты, соли малеиновой кислоты, малеинового ангидрида, н-замещенного акриламида, эфиров акриловой кислоты, н-замещенного метакриламида, эфиров метакриловой кислоты, н-замещенного 3-метил-2-пропенамида, н-замещенного 2,3-диметил-2-пропенамида, эфира 3-метил-2-пропионовой кислоты, эфира 2,3-диметил-2-пропионовой кислоты и/или 2-акриламидо-2-метилпропансульфоновой кислоты (AMPS).

В соответствии с настоящим изобретением, по меньшей мере, один полимер, определенный выше, добавляют на стадии iv) способа настоящего изобретения с целью производства РСС, т.е., полимер добавляют на стадии гашения. Как известно специалистам в данной области, известковое молоко, полученное путем гашения содержащего оксид кальция материала водой, обычно характеризуется рН в диапазоне от 11 до 12,5 при температуре 25°С в зависимости от концентрации содержащего оксид кальция материала в известковом молоке. Поскольку реакция гашения является экзотермической, температура известкового молока обычно увеличивается до значения в диапазоне от 80 до 99°С. В соответствии с одним из вариантов осуществления настоящего изобретения, по меньшей мере, один полимер стадии ii) выбирают так, чтобы он был устойчивым в водной суспензии с рН около 12 при температуре 95°С. В контексте настоящего изобретения, выражение «устойчивый в водной суспензии с рН 12 и температурой 95°С» означает, что при введении в водную суспензию с рН 12 и температурой 95°С полимер сохраняет физические свойства и химическую структуру. Например, в указанных условиях полимер сохраняет диспергирующую способность и не деполимеризуется или не разлагается. Об отсутствии какой-либо деполимеризации или разложения полимера можно судить по результатам измерения количества свободных мономеров в известковом молоке и/или полученной водной суспензии РСС. В соответствии с одним из вариантов осуществления настоящего изобретения, количество свободных мономеров в известковом молоке составляет менее 0,1% вес., предпочтительно, менее 0,05% вес., более предпочтительно, менее 0,01% вес., наиболее предпочтительно, менее 0,005% вес. относительно общего количества, по меньшей мере, одного полимера, обеспечиваемого на стадии ii).

В соответствии с одним из вариантов осуществления настоящего изобретения, по меньшей мере, один водорастворимый полимер находится в нейтрализованной или частично нейтрализованной форме.

В соответствии с одним из вариантов осуществления настоящего изобретения, по меньшей мере, один полимер стадии ii) имеет молекулярный вес Mw, лежащий в диапазоне от 500 до 6000, предпочтительно, от 1000 до 6000 г/моль, более предпочтительно, от 1500 до 5000 г/моль. Молекулярный вес Mw может быть определен методом гельпроникающей хроматографии.

В соответствии с одним из вариантов осуществления настоящего изобретения, по меньшей мере, один полимер стадии ii) состоит из полимера только одного типа. В качестве альтернативы, по меньшей мере, один полимер стадии ii) может состоять из смеси полимеров двух или нескольких типов.

В соответствии с одним из вариантов осуществления настоящего изобретения, по меньшей мере, один полимер стадии ii) добавляют в количестве от 0,01 до 0,5% вес., предпочтительно, от 0,02 до 0,4% вес., более предпочтительно, от 0,05 до 0,35% вес. относительно общего веса содержащего оксид кальция материала.

По меньшей мере, один полимер стадии ii) может быть обеспечен в форме раствора или сухого материала. В соответствии с одним из вариантов осуществления изобретения, по меньшей мере, один полимер стадии ii) обеспечивается в форме раствора. В соответствии с другим вариантом осуществления изобретения, по меньшей мере, один полимер стадии ii) обеспечивается в форме водного раствора с концентрацией полимера от 1 до 70% вес., предпочтительно, от 2 до 60% вес. относительно общего веса водного раствора.

Технологическая стадия (iii)

Стадия (iii) способа настоящего изобретения заключается в обеспечении, по меньшей мере, одной гасящей добавки, при этом, по меньшей мере, одна гасящая добавка выбрана из группы, состоящей из органических кислот, солей органических кислот, сахарных спиртов, моносахаридов, дисахаридов, полисахаридов, глюконатов, фосфонатов, лигносульфонатов и их смесей.

В соответствии с одним из вариантов осуществления настоящего изобретения, по меньшей мере, одна гасящая добавка выбрана из группы, состоящей из цитрата натрия, цитрата калия, цитрата кальция, цитрата магния, моносахаридов, дисахаридов, полисахаридов, сахарозы, сахарных спиртов, меритола, лимонной кислоты, сорбитола, натриевой соли диэтилентриаминпентауксусной кислоты, глюконатов, фосфонатов, тартрата натрия, лигносульфоната натрия, лигносульфоната кальция и их смесей. В соответствии с предпочтительным вариантом осуществления изобретения, по меньшей мере, одна гасящая добавка представляет собой цитрат натрия и/или сахарозу.

В соответствии с одним из вариантов осуществления настоящего изобретения, по меньшей мере, одна гасящая добавка стадии iii) состоит из гасящей добавки только одного типа. В качестве альтернативы, по меньшей мере, одна гасящая добавка стадии iii) может состоять из смеси гасящих добавок двух или нескольких типов.

По меньшей мере, одна гасящая добавка может быть обеспечена в количестве от 0,01 до 0,2% вес. относительно общего количества содержащего оксид кальция материала, предпочтительно, в количестве от 0,05 до 1% вес., более предпочтительно, от 0,06 до 0,8% вес., наиболее предпочтительно, от 0,07 до 0,5% вес.

Благодаря введению гасящей добавки возможно контролировать размер частиц РСС и морфологию их кристаллов, не оказывая негативного влияния на вязкость водной суспензии.

Технологическая стадия (iv)

На стадии iv) способа настоящего изобретения известковое молоко готовят путем смешивания воды, содержащего оксид кальция материала стадии i), по меньшей мере, одного полимера стадии ii) и, по меньшей мере, одной гасящей добавки стадии iii), при этом, содержащий оксид кальция материал и воду смешивают в весовом отношении от 1:1 до 1:12.

Реакция содержащего оксид кальция материала с водой приводит к образованию молочно-белой суспензии гидроксида кальция, более известной как известковое молоко. Указанная реакция чрезвычайно экзотермична, в данной области техники ее также называют «гашение извести».

В соответствии с одним из вариантов осуществления настоящего изобретения, температуру воды, которую используют на стадии iv) смешивания, т.е., температуру воды, которую используют для гашения содержащего оксид кальция материала, регулируют так, чтобы она лежала в диапазоне от более, чем 0°С до менее, чем 100°С. Другими словами, воду, используемую для гашения содержащего оксид кальция материала, путем регулирования ее температуры удерживают в жидком состоянии. Предпочтительно, температуру воды, используемой на стадии iv) смешивания, регулируют в диапазоне от 1°С до 70°С, более предпочтительно, от 2°С до 50°С, еще более предпочтительно, от 30°С до 50°С, наиболее предпочтительно, от 35°С до 45°С. Специалистам в данной области должно быть понятно, что начальная температура воды не обязательно равна температуре смеси, полученной на стадии iv), из-за экзотермического эффекта реакции гашения и/или из-за того, что смешиваемые вещества имеют различную температуру.

В соответствии с одним из вариантов осуществления настоящего изобретения, технологическая стадия iv) данного способа включает следующие стадии:

а1) смешивание, по меньшей мере, одного полимера стадии ii) и, по меньшей мере, одной гасящей добавки стадии iii) с водой и

а2) добавление содержащего оксид кальция материала стадии i) к смеси стадии а1).

В соответствии с одним из вариантов осуществления изобретения, стадию а1) осуществляют при температуре от более, чем 0°С до 99°С, предпочтительно, от 1°С до 70°С, более предпочтительно, от 2°С до 50°С, еще более предпочтительно, от 30°С до 50°С, наиболее предпочтительно, от 35°С до 45°С.

В соответствии с другим вариантом осуществления настоящего изобретения, технологическая стадия iv) данного способа включает следующие стадии:

b1) смешивание содержащего оксид кальция материала стадии i), по меньшей мере, одного полимера стадии ii) и, по меньшей мере, одной гасящей добавки стадии iii) и

b2) добавление воды к смеси стадии b1).

В соответствии с еще одним вариантом осуществления настоящего изобретения, на технологической стадии iv) содержащий оксид кальция материал стадии i), по меньшей мере, один полимер стадии ii), по меньшей мере, одну гасящую добавку стадии iii) и воду смешивают одновременно.

В соответствии с еще одним вариантом осуществления настоящего изобретения, по меньшей мере, одну гасящую добавку вводят до или после стадии iv) способа настоящего изобретения.

По меньшей мере, один полимер стадии ii) может быть добавлен на стадии iv) одной порцией или несколькими порциями. В соответствии с одним из вариантов осуществления изобретения, на стадии iv), по меньшей мере, один полимер стадии ii) смешивают с водой, содержащим оксид кальция материалом стадии i) и, по меньшей мере, одной гасящей добавкой стадии iii) путем добавления, по меньшей мере, одного полимера одной порцией или двумя, тремя, четырьмя, пятью или более порциями.

Технологическая стадия iv) может быть проведена при комнатной температуре, т.е., при температуре 20°С±2°С или при начальной температуре от 30 до 50°С, предпочтительно, от 35 до 45°С. Поскольку реакция является экзотермической, то на стадии iv) температура обычно возрастает до величин от 85 до 99°С, предпочтительно, до величин от 90 до 95°С. В соответствии с одним из предпочтительных вариантов осуществления изобретения, технологическую стадию iv) осуществляют при перемешивании, например, механическом перемешивании. Пригодное для перемешивания технологическое оборудование известно специалистам в данной области.

За прохождением реакции гашения можно наблюдать посредством измерения температуры и/или электропроводности реакционной смеси. Это также возможно путем слежения за мутностью. В качестве альтернативы или дополнительно, за прохождением реакции гашения можно наблюдать визуально.

Обычным способам производства РСС свойственен недостаток, заключающийся в том, что известковое молоко может быть подвергнуто обработке только при низком содержании твердой фазы, так как при большем содержании твердой фазы в ходе процесса гашения известковое молоко становится очень вязким. В типичном процессе производства РСС известного уровня техники весовое отношение оксида кальция к воде составляет менее 1:6, обычно, от 1:9 до 1:10. Авторами изобретения неожиданно было обнаружено, что добавление сочетания полимера, определенного выше, и гасящей добавки, определенной выше, до или во время стадии гашения в процессе производства РСС позволяет получить известковое молоко с высоким содержанием твердой фазы. При карбонизации указанного известкового молока с высокой концентрацией может быть получена водная суспензия РСС также с высоким содержанием твердой фазы. В результате, способ настоящего изобретения не требует дополнительной стадии концентрирования с целью получения суспензии РСС с высоким содержанием твердой фазы.

В соответствии с настоящим изобретением, содержащий оксид кальция материал и воду смешивают в весовом отношении от 1:1 до 1:12. В соответствии с одним из предпочтительных вариантов осуществления изобретения, на стадии iv) содержащий оксид кальция материал и воду смешивают в весовом отношении от 1:1 до 1:9, предпочтительно, от 1:2,5 до 1:6, более предпочтительно, от 1:3 до 1:5.

В соответствии с одним из вариантов осуществления настоящего изобретения, известковое молоко стадии iv) характеризуется содержанием твердой фазы, по меньшей мере, 15% вес., предпочтительно, от 15 до 45% вес., более предпочтительно, от 20 до 40% вес., наиболее предпочтительно, от 25 до 37% вес. относительно общего веса известкового молока.

В соответствии с одним из вариантов осуществления настоящего изобретения, известковое молоко стадии iv) характеризуется вязкостью по Брукфилду от 1 до 1000 мПа⋅с при 25°С, предпочтительно, от 5 до 800 мПа⋅с при 25°С, наиболее предпочтительно, от 10 до 500 мПа⋅с при 25°С. В соответствии в одним из вариантов осуществления изобретения, вязкость по Брукфилду измеряют при 100 об/мин.

В объем настоящего изобретения входит то, что во время реакции гашения может быть введено дополнительное количество воды с целью регулирования и/или поддержания и/или достижения заданного содержания твердой фазы или вязкости по Брукфилду известкового молока.

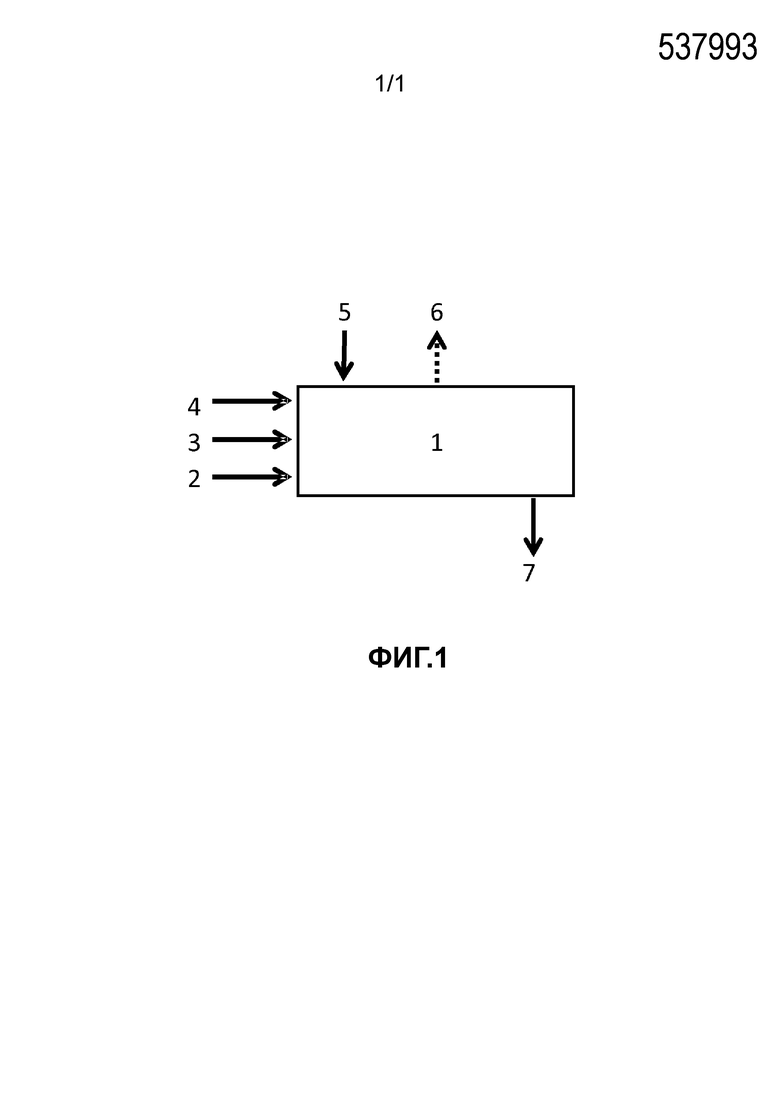

Технологическая стадия iv) может быть проведена в форме периодического процесса, полунепрерывного процесса или непрерывного процесса. На фиг. 1 приведен пример непрерывной технологической стадии iv). По меньшей мере, один полимер (2), гасящую добавку (3), воду (4) и содержащий оксид кальция материал (5) подают в известегасильный аппарат (1). Тепло (6) реакции, выделяющееся в ходе экзотермической реакции гашения, рассеивается, и полученное известковое молоко перемещают (7) на следующую технологическую стадию, например, на стадию карбонизации или стадию просеивания.

Технологическая стадия (v)

На стадии v) способа настоящего изобретения известковое молоко, полученное со стадии iv), подвергают карбонизации с получением водной суспензии осажденного карбоната кальция.

Карбонизацию осуществляют средствами и при условиях, хорошо известных специалистам в данной области. В результате введения диоксида углерода в известковое молоко концентрация карбонат-ионов (СО32-) быстро увеличивается, и образуется карбонат кальция. В частности, реакцию карбонизации можно без труда регулировать, учитывая реакции, проходящие в процессе карбонизации. Диоксид углерода растворяется в соответствии с его парциальным давлением, образуя карбонат-ионы, посредством образования угольной кислоты (Н2СО3) и гидрокарбонат-ионов (НСО3-), нестабильных в щелочном растворе. При продолжении растворения диоксида углерода, гидроксид-ионы расходуются, и концентрация карбонат-ионов увеличивается до тех пор, пока концентрация растворенного карбоната кальция не превышает произведение растворимости, и твердый карбонат кальция выпадает в осадок.

В соответствии с одним из вариантов осуществления настоящего изобретения, на стадии v) карбонизацию осуществляют путем подачи в известковое молоко чистого газообразного диоксида углерода или технических газов, содержащих, по меньшей мере, 10% об. диоксида углерода.

За ходом реакции карбонизации можно без труда наблюдать посредством измерения электропроводности, плотности, мутности и/или рН. В этом отношении, рН известкового молока до добавления диоксида углерода будет составлять более 10, обычно, от 11 до 12,5, и будет постоянно снижаться до достижения величины рН около 7. В тот момент реакция может быть остановлена.

Электропроводность во время реакции карбонизации уменьшается медленно и быстро падает до низких значений, когда завершается осаждение. За ходом реакции карбонизации можно наблюдать путем измерения рН и/или электропроводности реакционной смеси.

В соответствии с одним из вариантов осуществления настоящего изобретения, температуру известкового молока, полученного на стадии iv) и используемого на стадии v), регулируют так, чтобы она лежала в диапазоне от 20°С до 60°С, предпочтительно, от 30°С до 50°С. Для специалистов в данной области очевидно, что начальная температура известкового молока не обязательно равна температуре смеси, полученной на стадии v), из-за экзотермического эффекта реакции карбонизации и/или из-за того, что смешиваемые вещества имеют разную температуру.

В соответствии с одним из вариантов осуществления настоящего изобретения, стадию v) осуществляют при температуре от 5 до 95°С, предпочтительно, от 30 до 70°С, более предпочтительно, от 40 до 60°С.

Технологическая стадия v) может быть проведена в форме периодического процесса, полунепрерывного процесса или непрерывного процесса. В соответствии с одним из вариантов осуществления изобретения, способ настоящего изобретения, включающий стадии i)-v), осуществляют в форме периодического процесса, полунепрерывного процесса или непрерывного процесса.

В соответствии с одним из вариантов осуществления изобретения, способ настоящего изобретения не включает стадию концентрирования водной суспензии осажденного карбоната кальция, полученной посредством стадий i)-v) способа настоящего изобретения.

Как уже было указано выше, авторами изобретения неожиданно было обнаружено, что добавление полимера, определенного выше, в сочетании с введением гасящей добавкой до или во время стадии гашения способа производства РСС позволяет получить суспензию РСС с высоким содержанием твердой фазы. Также полагают, что благодаря исключению какой-либо стадии концентрирования повышается качество производимых частиц РСС, так как предотвращается повреждение поверхности частиц, возможное на стадии концентрирования. Также было обнаружено, что указанная суспензия РСС может быть дополнительно сконцентрирована до содержания твердой фазы более 52% при приемлемой вязкости, например, вязкости по Брукфилду, меньшей или равной 1000 мПа⋅с при 25°С и 100 об/мин. Обычно, этого невозможно достичь для суспензий РСС, полученных обычными способами производства РСС, включающими стадию концентрирования, так как вязкость указанных суспензий увеличивается до диапазона, в котором невозможно перекачивание суспензии насосом.

В соответствии с одним из вариантов осуществления настоящего изобретения, полученный осажденный карбонат кальция характеризуется срединным по весу размером частиц d50 от 0,1 до 100 мкм, предпочтительно, от 0,25 до 50 мкм, более предпочтительно, от 0,3 до 5 мкм, наиболее предпочтительно, от 0,4 до 3,0 мкм.

Осажденный карбонат кальция может иметь арагонитовую, кальцитовую или валеритовую кристаллическую структуру или смешанную структуру этих типов. Дополнительным преимуществом настоящего изобретения является то, что кристаллическую структуру и морфологию осажденного карбоната кальция можно регулировать, например, путем добавления кристаллов-затравок или других модифицирующих структуру химикатов. В соответствии с предпочтительным вариантом осуществления изобретения, осажденный карбонат кальция, полученный способом настоящего изобретения, имеет кластерную скаленоэдрическую структуру.

Удельная площадь поверхности по ВЕТ осажденного карбоната кальция, полученного способом настоящего изобретения, может составлять от 1 до 100 м2/г, предпочтительно, от 2 до 70 м2/г, более предпочтительно, от 3 до 50 м2/г, особенно предпочтительно, от 4 до 30 м2/г при измерении по адсорбции азота способом ВЕТ, соответствующим ISO 9277. Удельную площадь поверхности по ВЕТ осажденного карбоната кальция, полученного способом настоящего изобретения, можно регулировать при помощи добавок, например, поверхностно-активных агентов, приложения на стадии осаждения или после нее сдвиговых усилий с высокой скоростью механического сдвига, в результате чего не только уменьшается размер частиц, но и увеличивается удельная площадь поверхности по ВЕТ.

В соответствии с одним из вариантов осуществления настоящего изобретения, полученная суспензия осажденного карбоната кальция характеризуется содержанием твердой фазы, по меньшей мере, 20% вес., предпочтительно, от 20 до 50% вес., более предпочтительно, от 25 до 45% вес., наиболее предпочтительно, от 30 до 40% вес. относительно общего веса суспензии.

В соответствии с одним из вариантов осуществления настоящего изобретения, суспензия РСС стадии v) характеризуется вязкостью по Брукфилду, меньшей или равной 1000 мПа⋅с при 25°С, более предпочтительно, меньшей или равной 800 мПа⋅с при 25°С, наиболее предпочтительно, меньшей или равной 600 мПа⋅с при 25°С. Вязкость по Брукфилду может быть измерена при 100 об/мин.

В соответствии с дополнительным аспектом настоящего изобретения, им обеспечивается использование сочетания, по меньшей мере, одного водорастворимого полимера и гасящей добавки в способе производства водной суспензии осажденного карбоната кальция, при этом, по меньшей мере, один водорастворимый полимер имеет молекулярный вес в диапазоне от 200 до 6500 г/моль и химическую структуру, соответствующую формуле (I), а гасящая добавка выбрана из группы, состоящей из органических кислот, солей органических кислот, сахарных спиртов, моносахаридов, дисахаридов, полисахаридов, глюконатов, фосфонатов, лигносульфонатов и их смесей.

Дополнительные технологические стадии

Способ настоящего изобретения может включать дополнительные технологические стадии.

Известковое молоко может быть просеяно с целью удаления слишком больших частиц. Подходящее сито может включать, например, сито с ячейками от 700 до 100 мкм, например, около 100 или около 300 мкм. В соответствии с одним из вариантов осуществления настоящего изобретения, известковое молоко просеивают после стадии iv) и до стадии v), предпочтительно, при помощи тиса в размером ячеек от 100 до 300 мкм.

В соответствии с дополнительным аспектом настоящего изобретения, им обеспечивается способ производства осажденного карбоната кальция, включающий следующие стадии:

i) обеспечение материала, содержащего оксид кальция,

ii) обеспечение, по меньшей мере, одного водорастворимого полимера с молекулярным весом Mw в диапазоне от 200 до 6500 г/моль, при этом, этот, по меньшей мере, один полимер имеет химическую структуру, соответствующую формуле (I),

iii) обеспечение, по меньшей мере, одной гасящей добавки, при этом, эта, по меньшей мере, одна гасящая добавка выбрана из группы, состоящей из органических кислот, солей органических кислот, сахарных спиртов, моносахаридов, дисахаридов, полисахаридов, глюконатов, фосфонатов, лигносульфонатов и их смесей,

iv) приготовление известкового молока путем смешивания воды, содержащего оксид кальция материала стадии i), по меньшей мере, одного полимера стадии ii) и, по меньшей мере, одной гасящей добавки стадии iii), при этом, содержащий оксид кальция материал и воду смешивают в весовом отношении от 1:1 до 1:12,

v) карбонизация известкового молока, полученного на стадии iv), с образованием водной суспензии осажденного карбоната кальция, и

vi) отделение осажденного карбоната кальция от водной суспензии, полученной на стадии v).

В контексте настоящего изобретение выражение «отделение» означает, что РСС удаляют или изолируют от водной суспензии, полученной на стадии v) способа настоящего изобретения. Осажденный карбонат кальция, полученный на стадии v), может быть отделен от маточного раствора любым традиционным способом отделения, известным специалистам в данной области. В соответствии с одним из вариантов осуществления настоящего изобретения, на технологической стадии vi) РСС отделяют механически и/или термически. Примерами механических способов отделения является фильтрация, например, при помощи барабанного фильтра или фильтр-пресса, нанофильтрация или центрифугирование. Одним из примеров термического способа отделения является процесс концентрирования путем подвода тепла, например, в испарителе. В соответствии с одним из предпочтительных вариантов осуществления изобретения на технологической стадии vi) РСС отделяют механически, предпочтительно, путем фильтрации и/или центрифугирования.

Также предпочтительно снова рециркулировать в процесс маточный раствор, полученный после осаждения, и/или любой реагент.

Полученный РСС может быть подвергнут дополнительной обработке, например, деагломерации или сухому размолу. В противном случае, он может быть подвергнут мокрому размолу в форме суспензии. Если РСС подвергают обработке на стадиях обезвоживания, диспергирования и/или размола, эти стадии могут быть проведены в соответствии с известными в данной области процедурами. Мокрый размол может быть осуществлен в отсутствие или в присутствии интенсификатора размола. Может быть применен один или несколько абразивных материалов, таких как полиакрилат натрия, соль полиакриловой кислоты, и/или соль сополимера акриловой кислоты. Также могут быть применены диспергирующие добавки, если нужно приготовить дисперсии.

В соответствии с еще одним дополнительным аспектом настоящего изобретения, им обеспечивается способ производства высушенного осажденного карбоната кальция, включающий следующие стадии:

i) обеспечение материала, содержащего оксид кальция,

ii) обеспечение, по меньшей мере, одного водорастворимого полимера с молекулярным весом Mw в диапазоне от 200 до 6500 г/моль, при этом, этот, по меньшей мере, один полимер имеет химическую структуру, соответствующую формуле (I),

iii) обеспечение, по меньшей мере, одной гасящей добавки, при этом, эта, по меньшей мере, одна гасящая добавка выбрана из группы, состоящей из органических кислот, солей органических кислот, сахарных спиртов, моносахаридов, дисахаридов, полисахаридов, глюконатов, фосфонатов, лигносульфонатов и их смесей,

iv) приготовление известкового молока путем смешивания воды, содержащего оксид кальция материала стадии i), по меньшей мере, одного полимера стадии ii) и, по меньшей мере, одной гасящей добавки стадии iii), при этом, содержащий оксид кальция материал и воду смешивают в весовом отношении от 1:1 до 1:12,

v) карбонизация известкового молока, полученного на стадии iv), с образованием водной суспензии осажденного карбоната кальция,

vi) отделение осажденного карбоната кальция от водной суспензии, полученной на стадии v), и

vii) сушка отделенного осажденного карбоната кальция, полученного на стадии vi).

Вообще, стадия vii) сушки может быть проведена с использованием любого надлежащего оборудования для сушки и, например, может включать термическую сушку и/или сушку при пониженном давлении с использованием такого оборудования, как испаритель, сушилка с мгновенным парообразованием, печь, распылительная сушилка, и/или сушку в вакуумной камере.

В соответствии в одним из вариантов осуществления изобретения, стадия vii) сушки представляет собой стадию распылительной сушки, предпочтительно, указанную стадию распылительной сушки проводят в более низком температурном диапазоне от 90°С до 130°С, предпочтительно, от 100°С до 120°С. Благодаря стадии vii) сушки получают высушенный осажденный карбонат кальция, характеризующийся низким общим влагосодержанием, меньшим или равным 1,0% вес. относительно общего веса высушенного осажденного карбоната кальция.

В соответствии с другим вариантом осуществления изобретения, высушенный РСС стадии vii) характеризуется общим влагосодержанием, меньшим или равным 0,5% вес., предпочтительно, меньшим или равным 0,2% вес. относительно общего веса высушенного осажденного карбоната кальция. В соответствии с другим вариантом осуществления изобретения, высушенный РСС стадии vii) характеризуется общим влагосодержанием от 0,01 до 0,15% вес., предпочтительно, от 0,02 до 0,10% вес., более предпочтительно, от 0,03 до 0,07% вес. относительно общего веса высушенного осажденного карбоната кальция.

Осажденный карбонат кальция, полученный способом настоящего изобретения, может быть подвергнут последующей обработке, например, во время и/или после стадии сушки с использованием дополнительного компонента. В соответствии с одним из вариантов осуществления изобретения, осажденный карбонат кальция обрабатывают жирной кислотой, например, стеариновой кислотой, силаном или фосфорными эфирами жирных кислот.

Продукты их использование

В соответствии с настоящим изобретением, им обеспечивается водная суспензия осажденного карбоната кальция, которая может быть получена способом, включающим следующие стадии:

i) обеспечение материала, содержащего оксид кальция,

ii) обеспечение, по меньшей мере, одного водорастворимого полимера с молекулярным весом Mw в диапазоне от 200 до 6500 г/моль, при этом, этот, по меньшей мере, один полимер имеет химическую структуру, соответствующую формуле (I),

iii) обеспечение, по меньшей мере, одной гасящей добавки, при этом, эта, по меньшей мере, одна гасящая добавка выбрана из группы, состоящей из органических кислот, солей органических кислот, сахарных спиртов, моносахаридов, дисахаридов, полисахаридов, глюконатов, фосфонатов, лигносульфонатов и их смесей,

iv) приготовление известкового молока путем смешивания воды, содержащего оксид кальция материала стадии i), по меньшей мере, одного полимера стадии ii) и, по меньшей мере, одной гасящей добавки стадии iii), при этом, содержащий оксид кальция материал и воду смешивают в весовом отношении от 1:1 до 1:12, и

v) карбонизация известкового молока, полученного на стадии iv), с образованием водной суспензии осажденного карбоната кальция.

В соответствии с дополнительным аспектом настоящего изобретения, им обеспечивается осажденный карбонат кальция, который может быть получен способом, включающим следующие стадии:

i) обеспечение материала, содержащего оксид кальция,

ii) обеспечение, по меньшей мере, одного водорастворимого полимера с молекулярным весом Mw в диапазоне от 200 до 6500 г/моль, при этом, этот, по меньшей мере, один полимер имеет химическую структуру, соответствующую формуле (I),

iii) обеспечение, по меньшей мере, одной гасящей добавки, при этом, эта, по меньшей мере, одна гасящая добавка выбрана из группы, состоящей из органических кислот, солей органических кислот, сахарных спиртов, моносахаридов, дисахаридов, полисахаридов, глюконатов, фосфонатов, лигносульфонатов и их смесей,

iv) приготовление известкового молока путем смешивания воды, содержащего оксид кальция материала стадии i), по меньшей мере, одного полимера стадии ii) и, по меньшей мере, одной гасящей добавки стадии iii), при этом, содержащий оксид кальция материал и воду смешивают в весовом отношении от 1:1 до 1:12,

v) карбонизация известкового молока, полученного на стадии iv), с образованием водной суспензии осажденного карбоната кальция, и

vi) отделение осажденного карбоната кальция от водной суспензии, полученной на стадии v).

Суспензия РСС и/или РСС, полученные способом настоящего изобретения, могут быть использованы в составе различных материалов. В соответствии с одним из вариантов осуществления настоящего изобретения, осажденный карбонат кальция, соответствующий настоящему изобретению, используется в бумаге, пластмассах, полимерных композициях, красках, покрытиях, бетоне, косметических, фармацевтических и/или сельскохозяйственных вариантах применения. В соответствии с другим вариантом осуществления настоящего изобретения, водная суспензия осажденного карбоната кальция, соответствующая настоящему изобретению, используется в бумаге, пластмассах, полимерных композициях, красках, покрытиях, бетоне, косметических, фармацевтических и/или сельскохозяйственных вариантах применения.

В соответствии с одним из аспектов настоящего изобретения, им обеспечивается продукт, содержащий осажденный карбонат кальция, соответствующий настоящему изобретению. В соответствии с предпочтительным вариантом осуществления изобретения, тот продукт представляет собой бумагу, бумажный продукт, чернила, краску, покрытие, пластмассу, полимерную композицию, клей, строительный продукт, пищевой продукт, сельскохозяйственный продукт, косметический продукт или фармацевтический продукт.

В соответствии с еще одним дополнительным аспектом настоящего изобретения, им обеспечивается высушенный осажденный карбонат кальция, который может быть получен способом, включающим следующие стадии:

i) обеспечение материала, содержащего оксид кальция,

ii) обеспечение, по меньшей мере, одного водорастворимого полимера с молекулярным весом Mw в диапазоне от 200 до 6500 г/моль, при этом, этот, по меньшей мере, один полимер имеет химическую структуру, соответствующую формуле (I),

iii) обеспечение, по меньшей мере, одной гасящей добавки, при этом, эта, по меньшей мере, одна гасящая добавка выбрана из группы, состоящей из органических кислот, солей органических кислот, сахарных спиртов, моносахаридов, дисахаридов, полисахаридов, глюконатов, фосфонатов, лигносульфонатов и их смесей,

iv) приготовление известкового молока путем смешивания воды, содержащего оксид кальция материала стадии i), по меньшей мере, одного полимера стадии ii) и, по меньшей мере, одной гасящей добавки стадии iii), при этом, содержащий оксид кальция материал и воду смешивают в весовом отношении от 1:1 до 1:12,

v) карбонизация известкового молока, полученного на стадии iv), с образованием водной суспензии осажденного карбоната кальция,

vi) отделение осажденного карбоната кальция от водной суспензии, полученной на стадии v), и

vii) сушка отделенного осажденного карбоната кальция, полученного на стадии vi).

В соответствии с предпочтительным вариантом осуществления изобретения, высушенный осажденный карбонат кальция, который может быть получен посредством технологических стадий i)-vii), представляет собой высушенный порошок осажденного карбоната кальция.

Высушенный РСС, который может быть получен посредством технологических стадий i)-vii), может быть использован в бумаге, пластмассах, полимерных композициях, красках, покрытиях, бетоне, косметических, фармацевтических и/или сельскохозяйственных вариантах применения. В соответствии с предпочтительным вариантом осуществления изобретения, высушенный осажденный карбонат кальция используют в пластмассах и/или полимерных композициях. Например, указанный РСС может быть использован в термопластичных полимерах, таких как поливинилхлорид, полиолефины и полистирол. Кроме того, высушенный РСС также может быть использован в полимерных покрытиях, которые могут быть нанесены на поверхность полимерных изделий, таких как фольга, для увеличения их гидрофобности (например, выражающегося как увеличение угла смачивания водой) указанной поверхности.

В соответствии с одним из аспектов настоящего изобретения, им обеспечивается продукт, содержащий высушенный осажденный карбонат кальция, соответствующий настоящему изобретению, предпочтительно, высушенный порошок указанного осажденного карбоната кальция. В соответствии с одним из вариантов осуществления изобретения, этот продукт представляет собой бумагу, бумажный продукт, чернила, краску, покрытие, пластмассу, полимерную композицию, клей, строительный продукт, пищевой продукт, сельскохозяйственный продукт, косметический продукт или фармацевтический продукт. В соответствии с предпочтительным вариантом осуществления изобретения, им обеспечивается продукт, содержащий высушенный осажденный карбонат кальция, при этом, данный продукт представляет собой пластмассу или полимерную композицию.

Объем и значение настоящего изобретения станут более понятны по рассмотрении следующих далее фигур и примеров, которые предназначены для пояснения определенных вариантов осуществления настоящего изобретения и не носят ограничительного характера.

Описание фигуры

Фиг. 1 представляет собой схему непрерывного процесса гашения.

ПРИМЕРЫ

1. Методы измерения

Далее описаны методы измерения, примененные в примерах.

Вязкость по Брукфилду

Вязкость по Брукфилду жидких композиций покрытия измеряли спустя один час после производства и через одну минуту после перемешивания при 25°С±1°С при 100 об/мин с использованием вискозиметра Брукфилда типа RVT, оборудованного надлежащим дисковым шпинделем, например, шпинделем от 2 до 5.

Величина рН

рН суспензии или раствора измеряли при 25°С с использованием рН метра Mettler Toledo Seven Easy и рН электрода Mettler Toledo InLab® Expert Pro. Сначала снимали три калибровочных точки (в соответствии с методом сегментов) данного прибора, используя выпускаемые промышленностью буферные растворы с величинами рН 4, 7 и 10 при 20°С (производства Sigma-Aldrich Corp., США). Приводимые величины рН, представляют собой величины для конечной точки, фиксируемые прибором (конечная точка - это точка, в которой измеряемый сигнал отличается от усредненного за последние 6 секунд сигнала менее, чем на 0,1 мВ).

Гранулометрический состав

Гранулометрический состав произведенных частиц РСС измеряли при помощи прибора Sedigraph 5100 производства компании Micrometrics, США. Метод измерения и прибор известны специалистам в данной области и широко используются для определения размера частиц наполнителей и пигментов. Измерения проводили в водном растворе, содержащем 0,1% вес. Na4P2O7. Образцы диспергировали при помощи высокоскоростной мешалки и ультразвуковых колебаний. При проведении измерений на диспергированных образцах никаких дополнительных диспергирующих добавок не использовали.

Содержание твердой фазы в водной суспензии

Содержание твердой фазы в водной суспензии (также известное как «сухой вес») определяли при помощи прибора Moisture Analyser MJ33 производства компании Mettler-Toledo, Швейцария, при следующих установках: температура сушки 160°С, автоматическое отключение, если масса не изменяется более, чем на 1 мг за 30 сек, стандартная сушка от 5 до 20 г суспензии.

Удельная площадь поверхности (SSA)

Удельную площадь поверхности измеряли методом ВЕТ в соответствии со ISО 9277 с использованием азота после кондиционирования образца путем нагревания при 250°С в течении 30 мин. Перед проведением измерений образец фильтровали в воронке Бюхнера, промывали деионизированной водой и сушили в течении ночи в печи при 90-100°С. Затем сухой осадок на фильтре тщательно размалывали в ступе, полученный порошок помещали на весы со шкалой, проградуированной в процентах влажности, при 130°С и выдерживали до достижения постоянного веса.

Удельное время карбонизации

Контроль электропроводности, которая в ходе реакции карбонизации медленно снижается и быстро уменьшается до минимального значения, тем самым, указывая на окончание реакции, использовали для оценки времени, необходимого для осуществления полного осаждения. Удельное время карбонизации (мин/кг Са(ОН)2) определяли в соответствии со следующей формулой:

где

Тf (мин) -время, необходимое для завершения карбонизации известкового молока, определяемое по изменению электропроводности,

М (г) -вес известкового молока, поданного в реактор карбонизации, и

SCMol (%)-весовое содержание твердой фазы в известковом молоке

Молекулярный вес Mw

Молекулярный вес полимеров определяли методом гельпрониикающей хроматографии (Gel Permeation Chromatography - GPC), при этом, использовали устройство жидкостной хроматографии, оборудованное рефрактометрическим детектором концентрации (Waters Corporation, США).

Указанное устройство жидкостной хроматографии снабжено пространственно-эксклюзионной колонкой, подобранной надлежащим образом с целью разделения анализируемых полимеров с разным молекулярным весом. Жидкая элюирующая фаза была водной фазой, рН которой довели до 9,00 1Н гидроксидом натрия, и содержала 0,05М NaHCО3, 0,1М NaNO3, 0,02М триэтаноламин и 0,03% NaN3.