Изобретение относится к измерительной технике и может использоваться для проведения испытаний на устойчивость электронных плат (ЭП) и их компонентов к механическим воздействиям, например, в космической промышленности.

Способы проведения испытаний на механические воздействия достаточно подробно излагаются в различной литературе. Например, вибрационные и ударные испытания подробно рассмотрены в «Ленк А., Ренитц Ю. Механические испытания приборов и аппаратов. М.: Мир, 1976. Стр.99-125». Испытания на вибрационные и линейные нагрузки рассмотрены в «Испытательная техника. Справочник в 2-х т. / Под ред. Клюева В.В., т.2. М.: Машиностроение, 1982, стр.8, 287-288, 422-425» - аналоги.

Наиболее близким к предлагаемому способу по технической реализации является способ испытания печатных плат монотонным изгибом (Стандарт IEC-PAS 62137-3. Технология электронного монтажа. Методы тестирования надежности паяных соединений. Приложение D/ Технологии в электронной промышленности - 2009, №1, стр.42.) - принятый в качестве прототипа.

Для испытаний электронной платы ее устанавливают на две опоры поверхностью с монтажом вниз и при помощи индентора (наконечника) производят на нее давление сверху до тех пор, пока паяные соединения не будут нарушены; глубину сгиба фиксируют. Оценка прочности соединений производится сравнением глубины сгиба до и после цикла резких смен температуры.

Существующие способы проведения испытаний обладают рядом недостатков.

Испытания же согласно прототипу не учитывают условия эксплуатации и реальное нагружение ЭП в составе приборов (не отслеживаются граничные условия закрепления ЭП, форма и величина деформаций при различного вида механических нагружениях). А также то, что испытания по этому способу возможны только при больших размерах компонентов. Кроме того, зона приложения нагрузки ограничена одной точкой, причем необходимо обеспечение линейной зависимости прикладываемой нагрузки от величины прогиба.

Задачей, на решение которой направлено заявляемое изобретение, является устранение указанных недостатков, что позволит более качественно проводить испытания ЭП для различной аппаратуры.

Техническим результатом заявленного изобретения является разработка универсального способа испытаний на механические воздействия электронных плат при задаваемой обобщенной нагрузке.

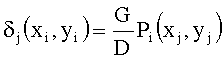

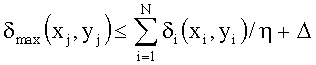

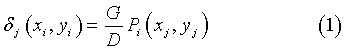

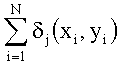

Технический результат достигается тем, что точки приложения нагрузки и точку с максимальным перемещением (прогиб) определяют расчетным путем по огибающим максимальных значений перемещений из результатов испытаний предварительно разработанной конечно-элементной модели прибора с платой на всех этапах штатной эксплуатации, а величину нагрузки в каждой из выбранных точек определяют по формуле:

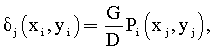

где

δj(xi, yj) - перемещение в j точке под влиянием нагрузки, приложенной в i точке;

Pi(xj, yj) - нагрузка, приложенная в точке i;

G - коэффициент пропорциональности, связывающий перемещение с нагрузкой и цилиндрической жесткостью платы;

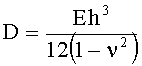

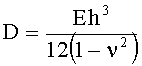

(E - модуль упругости материала печатной платы, h - толщина печатной платы, ν - коэффициент Пуассона материала печатной платы),

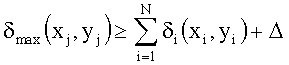

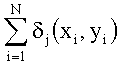

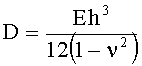

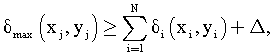

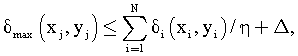

а также нагружение выбранных точек проводят последовательно, контролируя перемещения в остальных точках, и при необходимости увеличивают перемещение в последующих точках, определяя максимальное перемещение по формуле

где

δmax(xj, yj) - максимальное перемещение в точке j;

N - количество точек приложения нагрузки (N≥1);

j - номер точки с максимальным перемещением;

i - номер текущей точки с перемещением;

Δ - погрешность задания перемещения,

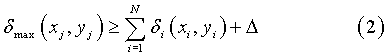

при этом в оснастке для установки платы обеспечивают граничные условия, аналогичные условиям крепления платы в составе прибора, и напряжения, возникающие в плате, не превышают допустимых значений для материала электронной платы и установленных на электронной плате комплектующих элементов, а при проведении приемных испытаний максимальное перемещение определяют по формуле

где

η - коэффициент запаса прочности материала по перемещению.

Суть заявляемого изобретения может быть пояснена следующим образом.

При изготовлении ЭП необходимо проведение испытаний, подтверждающих способность ЭП выдерживать внешние воздействия при отработке и эксплуатации. Испытания ЭП на все виды воздействий требуют длительного времени, наличия разнообразного дорогостоящего оборудования и, кроме того, ЭП будут повторно проходить этот объем испытаний уже в составе аппаратуры. Поэтому необходим способ, который не задействует сложного оборудования и с помощью которого можно проверить надежность работы разрабатываемой ЭП при эксплуатационных нагрузках. Компьютерное моделирование позволяет испытать ЭП на все виды воздействия и при этом учесть условия ее эксплуатации.

Сначала разрабатывают подробную конечно-элементную модель прибора с рассматриваемой ЭП и проводят анализ прибора на все виды механических нагрузок (расчет проводится на квалификационные уровни). Например, для аппаратуры, применяемой на космических аппаратах, - это квазистатические (линейные), вибрационные (гармоническая и случайная вибрация) и ударные воздействия. По результатам такого моделирования получают поле перемещений, возникающих в ЭП при эксплуатации в составе прибора. Затем строят огибающую максимальных значений перемещений. Реализация этого поля перемещений с соблюдением соответствующих граничных условий закрепления платы в приборе обеспечит при отработочных испытаниях (испытания проводят на расчетные нагрузки, включающие коэффициенты безопасности) создание напряжений, которые не будут превышены при эксплуатации. Расчетным путем далее выбирают точки приложения нагрузки и точку с максимальным перемещением. Затем величину нагрузки в каждой из выбранных точек определяют по формуле:

где

δj(xi, yi) - перемещение в j точке под влиянием нагрузки, приложенной в i точке;

Pi(xj, yj) - нагрузка, приложенная в точке i;

G - коэффициент пропорциональности, связывающий перемещение с усилием и цилиндрической жесткостью платы;

(E - модуль упругости материала печатной платы, h - толщина печатной платы, ν - коэффициент Пуассона материала печатной платы).

Такой подход (учет перемещений в контролируемой точке от нагрузок, приложенных во всех точках) позволяет получить поле перемещений и контролировать его уже по формуле (2).

где

δmax(xj, yj) - максимальное перемещение в точке j;

N - количество точек приложения нагрузки (N≥1);

j - номер точки с максимальным перемещением;

i - номер текущей точки с перемещением;

Δ - погрешность задания перемещения,

при этом в оснастке для установки ЭП обеспечивают граничные условия, аналогичные условиям закрепления ЭП в составе прибора. Это обеспечивает нагружение ЭП в зоне закрепления, как при работе в составе прибора.

Причем нагружение выбранных точек проводят последовательно, контролируя перемещения в остальных точках, и при необходимости увеличивают перемещение в последующих точках, обеспечивая создание поля перемещений с реальными возможностями оборудования без опасения ненужного перегружения ЭП, при этом напряжения, возникающие в плате, не превышают допустимых значений для материала электронной платы и комплектующих элементов.

При проведении приемных испытаний серийной продукции необходимости повышенного нагружения относительно условий эксплуатации ЭП нет, поэтому перемещения (и соответствующие напряжения) создают уменьшенными относительно квалификационных значений на коэффициент безопасности.

Формирование перемещений по формуле (2) делает эту процедуру легкоконтролируемой (контролируются необходимые перемещения при задании нагрузки). Существование такой связи, представленной формулой (1), демонстрирует, например, формула (95) стр.543 «Прочность, устойчивость, колебания. Справочник в трех томах. Т.1. М.: Машиностроение, 1968, - 831 с.».

Сущность изобретения поясняется чертежами:

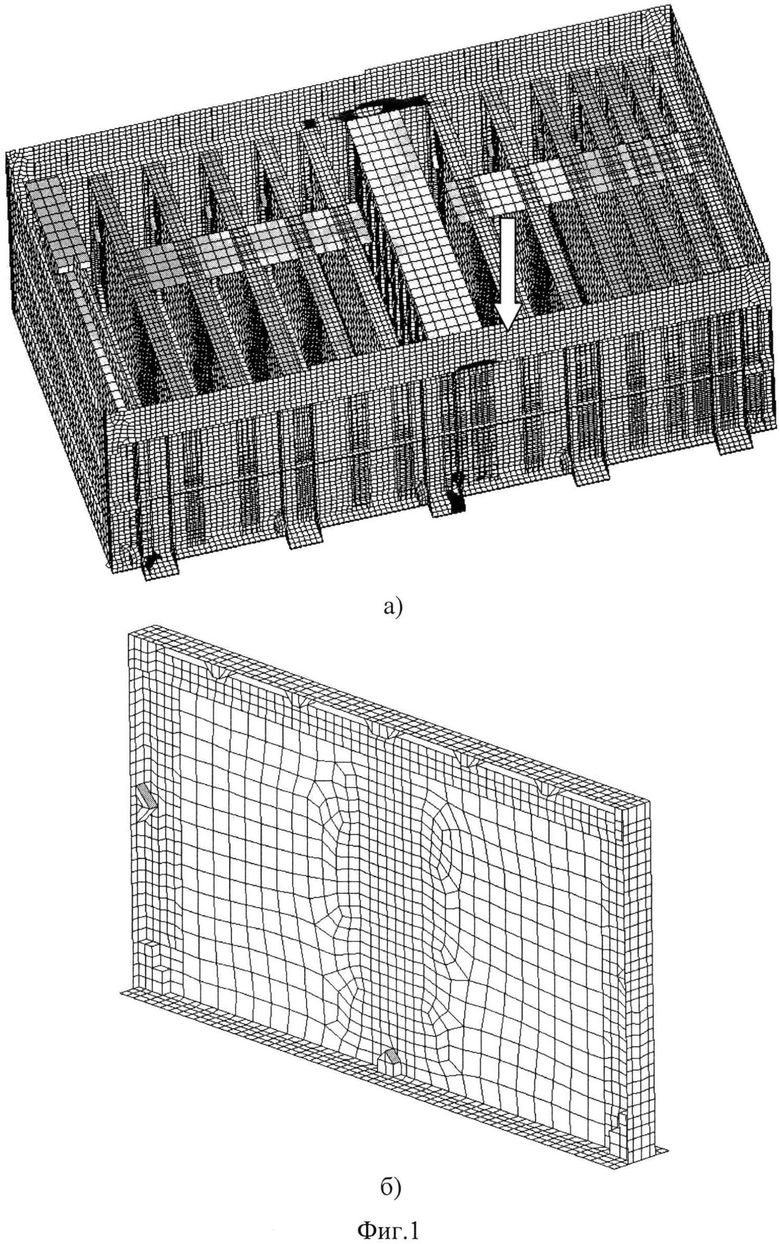

Фиг.1 - а) конечно-элементная модель блока управления одного из космических аппаратов (ЭП в составе блока показана стрелкой); б) конечно-элементная модель ЭП из этого блока управления;

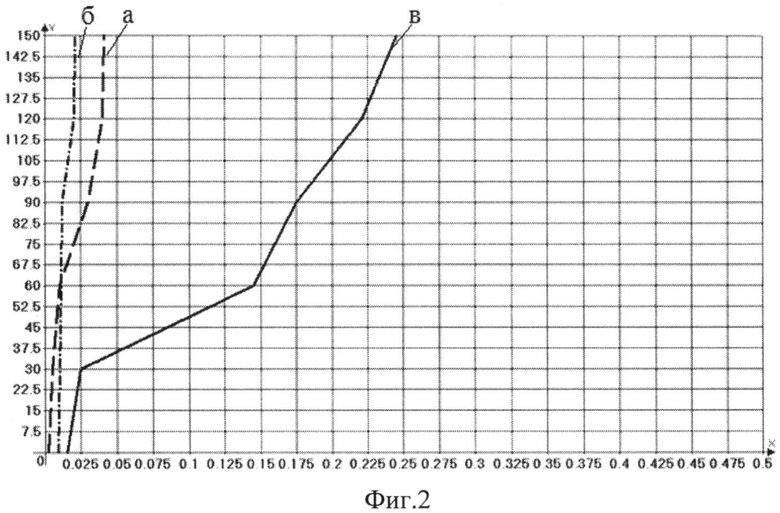

Фиг.2 - поля перемещений, полученные при расчете блока с ЭП на квазистатические (а), вибрационные (б) и ударные (в) нагрузки [в качестве примера приведены перемещения в центре ЭП: ось Y - протяженность платы по ширине, ось X - величина прогиба поверхности ЭП под нагрузкой];

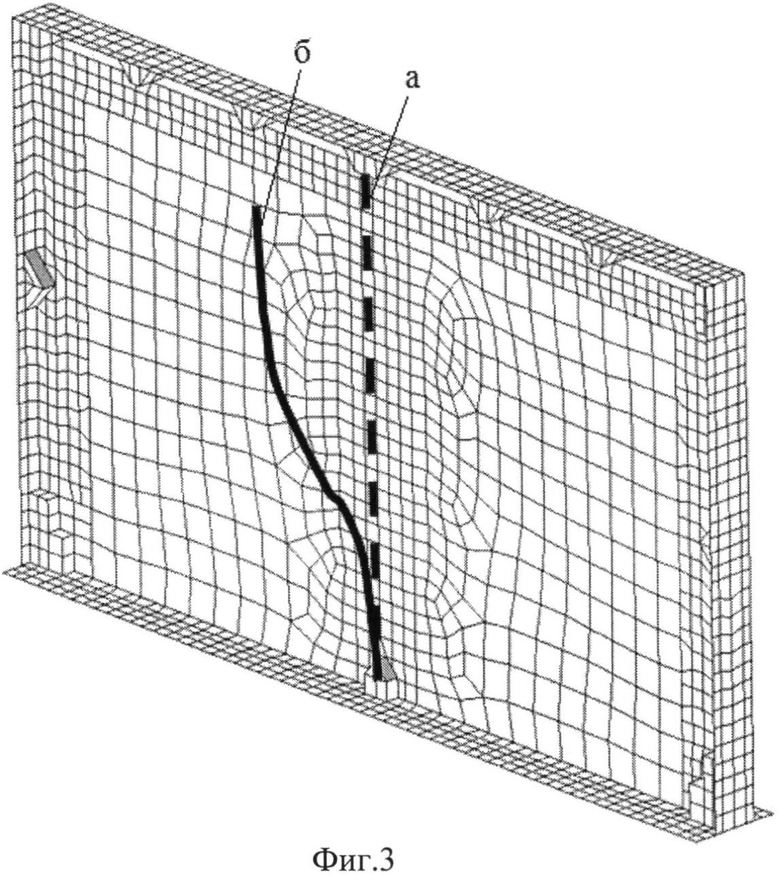

Фиг.3 - графическое изображение огибающей максимальных перемещений поверхности ЭП при ударной нагрузке (а - без нагрузки, б - под нагрузкой);

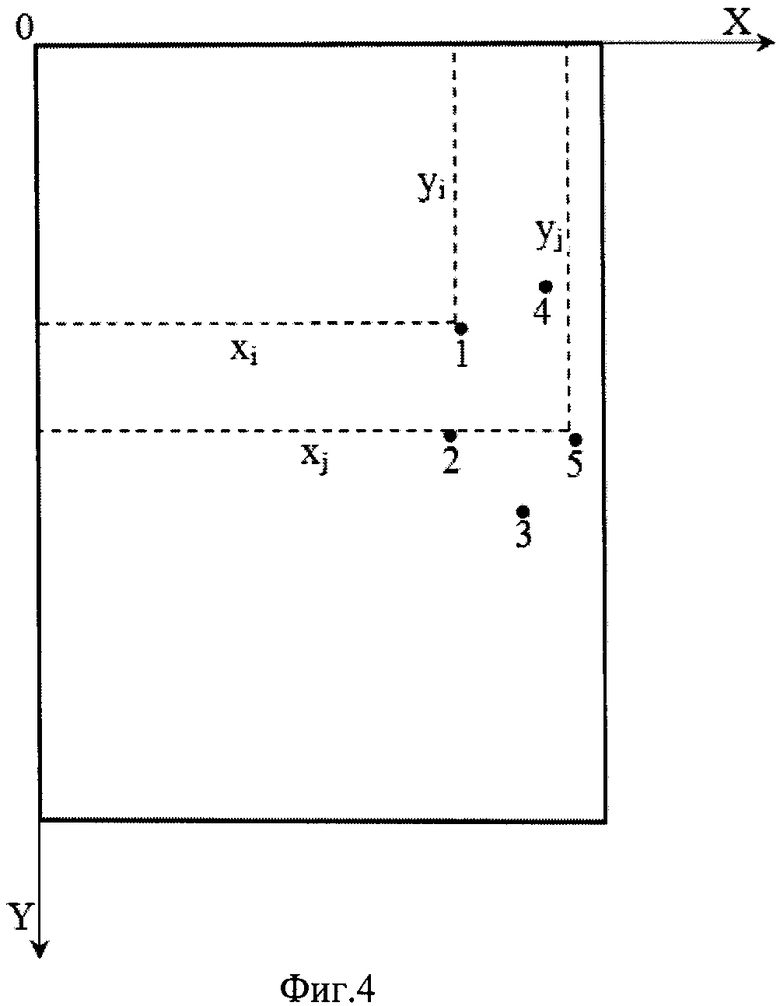

Фиг.4 - схема расчета предлагаемого метода: точки 1, 2, 3, 4 с координатами (xi, yi) - это точки локального нагружения, точка 5 с координатами (xj, yj) - точка максимальных перемещений (максимального прогиба).

Пример практической реализации способа

Применение рассмотренной выше технологии демонстрируется следующим образом. Разрабатывается конечно-элементная модель блока управления одного из космических аппаратов, пример блока управления представлен на Фиг.1а. В состав блока входит несколько ЭП. Габариты рассматриваемой ЭП составляют 292×150×30 мм (Фиг.1б). ЭП рассчитывается на квазистатические, вибрационные и ударные нагрузки. Результатами расчета являются поля перемещений поверхности ЭП под нагрузкой (Фиг.2а). Максимальными перемещениями по всей ЭП стали перемещения при ударных воздействиях и составляют 2,36 мм. Точка максимального прогиба имеет следующие координаты (0.135,0.146). Используя формулу (1), определяется необходимая нагрузка для осуществления прогиба данной величины (то есть точка i и j совпадают) Pi=221,2 H, при этом напряжение, возникающее в точке приложения нагрузки, равно σ=P/S=70,45 МПа, где S - площадь поперечного сечения индентора, которым осуществляется нагрузка. Предельные напряжения для материала защитного слоя ЭП σпр=20 МПа. Таким образом, если воздействовать одним индентором на поверхность ЭП в точке максимальных перемещений для создания нужного прогиба, повредиться защитный слой, потому что σ>σпр. Поэтому, чтобы не повредить защитный слой, нагрузка распределяется на n точек, количество которых регулируется величиной нагрузки и свободными от монтажа местами на плате.

Для получения полей перемещений при испытаниях ЭП нагрузка осуществляется в n=3 точках с координатами: 1(0.125,0.136), 2(0.125,0.146), 3(0.130,0.156), 4(0.132,0.130) (Фиг.3). Используя формулы (1) и (2), рассчитываются величины нагрузок, необходимые для прогиба поверхности ЭП, как при ударных нагрузках. Величина прогиба под приложенными нагрузками составила δобщ(xi, yj)=Σδj(xj, yi)=2.358 мм.

Достигаемый эффект составляют простота использования способа и возможность его применения к ЭП с различным монтажом и габаритами.

ЛИТЕРАТУРА

1. Стандарт IEC-PAS 62137-3. Технология электронного монтажа. Методы тестирования надежности паяных соединений. Приложение D / Технологии в электронной промышленности [Текст] - 2008,№7, 2009, №1.

2. Прочность, устойчивость, колебания. Справочник в трех томах. Т.1. М.: Машиностроение, 1968, - 831 с.

3. Ленк А., Ренитц Ю. Механические испытания приборов и аппаратов. М.: Мир, 1976. Стр.99-125.

4. Испытательная техника. Справочник в 2-х т. / Под ред. Клюева В.В., т.2. М.: Машиностроение, 1982, стр.8, 287-288, 422-425.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЙ ЭЛЕКТРОННЫХ ПЛАТ НА КОМБИНИРОВАННЫЕ МЕХАНИЧЕСКИЕ И ТЕПЛОВЫЕ ВОЗДЕЙСТВИЯ | 2014 |

|

RU2559334C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЙ ЭЛЕКТРОННЫХ ПЛАТ НА МЕХАНИЧЕСКИЕ ВОЗДЕЙСТВИЯ | 2013 |

|

RU2552866C2 |

| СПОСОБ ИСПЫТАНИЙ БОРТОВОЙ АППАРАТУРЫ КОСМИЧЕСКИХ АППАРАТОВ НА ВИБРАЦИОННЫЕ ВОЗДЕЙСТВИЯ | 2020 |

|

RU2753979C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕМПФИРУЮЩИХ ХАРАКТЕРИСТИК МНОГОСЛОЙНЫХ УСТРОЙСТВ ПРИ УДАРНОМ ВОЗДЕЙСТВИИ | 2008 |

|

RU2369850C1 |

| Способ испытаний на высокоинтенсивные ударные воздействия приборов и оборудования | 2022 |

|

RU2787813C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЯ С СУБДИФРАКЦИОННЫМ РАЗРЕШЕНИЕМ | 2013 |

|

RU2533502C1 |

| Прибор для вычисления определенных интегралов типа |ab f(у)dх | 1933 |

|

SU36707A1 |

| СПОСОБ ИСПЫТАНИЙ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ КОСМИЧЕСКОГО АППАРАТА, В ЧАСТНОСТИ СОТОВЫХ ПАНЕЛЕЙ, НА МЕХАНИЧЕСКИЕ ВОЗДЕЙСТВИЯ | 2008 |

|

RU2366914C1 |

| СПОСОБ ОПТИМАЛЬНОГО РАЗМЕЩЕНИЯ И ОРИЕНТАЦИИ ПРИЕМНОГО/ПЕРЕДАЮЩЕГО ИЗЛУЧАТЕЛЯ В ВИДЕ КОАКСИАЛЬНО РАСПОЛОЖЕННЫХ ДИЭЛЕКТРИКОВ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ В ФОКАЛЬНОЙ ОБЛАСТИ ИСПОЛЬЗУЕМЫХ КОЛЛИМИРУЮЩИХ ПОВЕРХНОСТЕЙ | 2011 |

|

RU2461929C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В КОМПОЗИЦИОННЫХ МАТЕРИАЛАХ | 2014 |

|

RU2574231C1 |

Изобретение относится к измерительной технике и может использоваться для проведения испытаний на устойчивость электронных плат (ЭП) и их компонентов к механическим воздействиям, например, в космической промышленности. Сущность: осуществляют закрепление платы в оснастке, приложение к ней локальной нагрузки перпендикулярно поверхности платы с последующей проверкой работоспособности и определением максимального перемещения (прогиба) платы. Точки приложения нагрузки и точку с максимальным перемещением определяют расчетным путем по огибающим максимальных значений перемещений из результатов испытаний предварительно разработанной конечно-элементной модели прибора с платой на всех этапах штатной эксплуатации, а величину нагрузки в каждой из выбранных точек определяют по формуле. Нагружение выбранных точек проводят последовательно, контролируя перемещения в остальных точках, и при необходимости увеличивают перемещение в последующих точках, определяя максимальное перемещение по формуле. В оснастке для установки платы обеспечивают граничные условия, аналогичные условиям крепления платы в составе прибора. Технический результат: разработка универсального способа испытаний на механические воздействия электронных плат при задаваемой обобщенной нагрузке. 1 з.п. ф-лы, 4 ил.

1. Способ испытания электронных плат на механическое воздействие, включающий закрепление платы в оснастке, приложение к ней локальной нагрузки перпендикулярно поверхности платы с последующей проверкой работоспособности и определением максимального перемещения (прогиба) платы, отличающийся тем, что точки приложения нагрузки и точку с максимальным перемещением определяют расчетным путем по огибающим максимальных значений перемещений из результатов испытаний предварительно разработанной конечно-элементной модели прибора с платой на всех этапах штатной эксплуатации, а величину нагрузки в каждой из выбранных точек определяют по формуле:

где

δj(xi,yj) - перемещение в j точке под влиянием нагрузки, приложенной в i точке;

Pi(xj,yj) - нагрузка, приложенная в точке i;

G - коэффициент пропорциональности, связывающий перемещение с нагрузкой и цилиндрической жесткостью платы;

(E - модуль упругости материала печатной платы, h - толщина печатной платы, ν - коэффициент Пуассона материала печатной платы),

а также нагружение выбранных точек проводят последовательно, контролируя перемещения в остальных точках, и при необходимости увеличивают перемещение в последующих точках, определяя максимальное перемещение по формуле

где

δmax(xj,yj) - максимальное перемещение в точке j;

N - количество точек приложения нагрузки (N≥1);

j - номер точки с максимальным перемещением;

i - номер текущей точки с перемещением;

Δ - погрешность задания перемещения,

при этом в оснастке для установки платы обеспечивают граничные условия, аналогичные условиям крепления платы в составе прибора.

2. Способ испытаний электронных плат по п.1, отличающийся тем, что при проведении приемных испытаний максимальное перемещение определяют по формуле

где

η - коэффициент запаса прочности материала по перемещению.

| СПОСОБ ОПРЕДЕЛЕНИЯ ИНТЕГРАЛЬНЫХ ХАРАКТЕРИСТИК ДЛЯ КОНСТРУКЦИЙ В ВИДЕ УПРУГИХ ПЛАСТИНОК И ПРИЗМАТИЧЕСКИХ СТЕРЖНЕЙ, СООТВЕТСТВЕННО ФОРМА И ПОПЕРЕЧНОЕ СЕЧЕНИЕ КОТОРЫХ ИМЕЮТ ВИД ПРОИЗВОЛЬНОГО ТРЕУГОЛЬНИКА И ПАРАЛЛЕЛОГРАММА | 2002 |

|

RU2223475C1 |

| СПОСОБ МОДЕЛИРОВАНИЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ АВИАЦИОННОЙ ПАНЕЛИ | 2003 |

|

RU2243525C1 |

| Устройство для измерения деформаций пластин и оболочек | 1981 |

|

SU991156A1 |

| JP 2003161741, A 06.06.2003. | |||

Авторы

Даты

2014-03-20—Публикация

2012-06-05—Подача