Настоящее изобретение в общем имеет отношение к созданию установки для разливки жидкого металла, а в частности к созданию установки для непрерывной разливки.

Установка для разливки жидкого металла, в особенности жидкой стали, уже известна и содержит ковш жидкого металла, ниже по течению от которого расположен кожух ковша, который представляет собой цилиндр вращения. Этот кожух содержит верхний конец в контакте с элементом для разливки, прикрепленным к ковшу, и нижний конец, погруженный в разливочное устройство. В кожухе образован канал, который идет главным образом вдоль оси, расположенной вертикально, когда труба введена в установку.

Один способ разливки осуществляют следующим образом с использованием установки для разливки: ковш устанавливают над разливочным устройством и соединяют кожух с ковшом. Затем производят операции разливки, а после этого кожух отсоединяют от ковша. Затем ковш перемещают, чтобы он освободил свободное пространство над разливочным устройством. После этого в установку вводят другой ковш вместо первого ковша. Кожух ковша может быть многократно использован и поэтому может быть прикреплен к другому ковшу. Кожух может быть установлен в любой произвольной угловой ориентации относительно каждого ковша.

В этом способе, несмотря на то что кожух может быть многократно использован, срок службы этого кожуха не является значительным, принимая во внимание экстремальные условия, в которых его используют (высокая температура, значительные изменения температуры и т.п.). Таким образом, каждый кожух может быть использован ограниченное число раз.

Задачей настоящего изобретения является создание элемента для разливки, в частности, который содержит кожух ковша с большим сроком службы.

Для этого, в соответствии с настоящим изобретением предлагается элемент для разливки, предназначенный для установки для разливки жидкого металла, который содержит множество элементов для разливки, находящихся в последовательном контакте и образующих канал, идущий главным образом вдоль его оси, вдоль которого может протекать металл, причем элемент для разливки содержит трубу, в частности кожух ковша, ось которого соответствует оси канала, причем указанный элемент может быть введен в контакт с расположенным выше по течению элементом установки и содержит средства для регулировки угловой ориентации трубы вокруг ее оси, относительно расположенного выше по течению элемента, причем указанные средства позволяют придать трубе по меньшей мере три различных ориентации.

Таким образом, элемент для разливки, а в частности кожух ковша, может быть введен под ковш в одной или нескольких заданных ориентациях. В результате, всякий раз, когда кожух используют повторно, можно регулировать угловую ориентацию, в которой его устанавливают относительно расположенного выше по течению элемента установки, возможно, с учетом угловых ориентации, в которых его вводили при предыдущем использовании.

Это позволяет получать более равномерный износ на внутренней стороне трубы. В частности, поток, выходящий из ковша для разливки стали, является слегка ориентированным, особенно тогда, когда между ковшом и кожухом ковша имеется хорошо известный "шибер", который имеет отверстие, которое может быть частично закрыто во время разливки. Когда это отверстие находится в частично закрытом положении, поток жидкого металла течет по синусоидальному пути: в частности, он будет направлен к данному участку внутренней стенки кожуха, от которого он, если можно так сказать, отражается и будет направлен к противоположному участку внутренней стенки, и т.д. Эти участки внутренней стенки кожуха ковша, к которым направлен поток, испытывают более быстрый износ, чем остальная часть этой стенки, за счет высокой температуры жидкого металла. Таким образом, если распределить в функции использования участки стенки, которые наиболее подвержены износу, то внутренней износ стенки трубы может быть сделан более равномерным и трубу не придется отправлять в отходы потому, что только один участок ее внутренней стенки сильно изношен по сравнению с остальными участками (такая конфигурация возможна при случайной ориентации трубы). Таким образом, срок службы трубы увеличивается.

Более того, благодаря наличию средства регулировки ориентации, легко ориентировать поток жидкого металла, так как положение, в котором труба должна быть введена в установку, точно известно. Поэтому становится возможным, например, снабжать трубу отверстиями так, чтобы поток протекал через разливочное устройство в одном или нескольких благоприятных направлениях. Это позволяет повысить производительность разливки.

Настоящее изобретение также может иметь один или несколько признаков, приведенных ниже в списке:

- средства регулировки позволяют придавать трубе четыре различные ориентации, в частности, смещенные друг от друга на 90°. Этот вариант представляет собой предпочтительный вариант осуществления изобретения, так как он позволяет обеспечить оптимальный срок службы трубы. В частности, такие средства позволяют использовать всю внутреннюю стенку трубы с минимальными зонами перекрытия, которые представляют собой участки вероятного получения потока, когда элемент для разливки установлен в двух различных ориентациях. В отличие от этого, если ориентация средств регулировки такова, что они позволяют вводить трубу в установку при числе ориентации больше чем 4 (этот вариант также перекрывается настоящего изобретением), то зоны перекрытия будут подвержены износу при двух различных угловых ориентациях трубы. Следовательно, эти зоны перекрытия дойдут до порога критического износа раньше остальной части внутренней стенки и трубу придется выбрасывать, несмотря на то что большая часть внутренней стенки трубы все еще может принимать поток безо всякого риска. Таким образом, описанный здесь выше конструктивный вариант позволяет оптимизировать срок службы трубы;

- труба, на конце, соответствующем одному концу канала, имеет поверхность, которая может быть введена в контакт с расположенным выше по течению элементом, причем эта поверхность является плоской. В этом случае, трубу вводят в установку, которая содержит ковш, а более конкретно устанавливают напротив шибера, расположенного ниже по течению от ковша, за счет скольжения (а не за счет плотной посадки). Элемент для разливки в соответствии с настоящим изобретением поэтому обладает дополнительным преимуществом, связанным с тем, что, так как труба скользит относительно расположенного выше по течению элемента и при этом ее контактная поверхность подвергается локализованному износу, поврежденная область соответствует области, расположенной в непосредственной близости от диаметра трубы, которая параллельна направлению скольжения трубы относительно расположенного выше по течению элемента. Таким образом, когда ориентацию трубы относительно расположенного выше по течению элемента изменяют всякий раз при повторном использовании трубы, то износ на поверхности, находящейся в контакте с расположенным выше по течению элементом, также будет равномерно распределен. Это предотвращает образование трещин на этой поверхности трубы, а также способствует оптимизации ее срока службы;

- элемент для разливки содержит каркас, который может быть установлен вокруг трубы. Этот разъемный каркас в некоторых случаях усиливает трубу и удерживает ее на месте в установке для разливки, за счет взаимодействия между каркасом и опорой;

- средства регулировки содержат по меньшей мере одну опорную поверхность, образованную на трубе и/или на каркасе и способную взаимодействовать по меньшей мере с одной дополняющей поверхностью, которая принадлежит, в частности, опоре, которая способна удерживать элемент в контакте с расположенным выше по течению элементом установки. В частности, опорная поверхность может быть поверхностью кожуха (или выемки), которая способна взаимодействовать с выступом опоры, или может быть поверхностью выступа, которая способна взаимодействовать с кожухом (или выемкой) опоры;

- средства регулировки содержат опорные поверхности, образованные, с одной стороны, на трубе и, с другой стороны, на каркасе, и способные взаимодействовать. В этом случае, каркас содержит средства ориентирования каркаса в единственной ориентации в опоре, причем труба может быть ориентирована в различных ориентациях в каркасе;

- конец трубы содержит контактную поверхность, которая имеет по меньшей мере одну радиальную отличительную характеристику, причем средства регулировки расположены на периметре трубы, по меньшей мере на одном участке трубы, который образует отличительную характеристику. Эта конфигурация облегчает введение трубы в опору или в каркас оператором или при помощи робота. В частности, эти радиальные отличительные характеристики облегчают совмещение опорной поверхности каркаса и/или опорной поверхности опоры с соответствующей поверхностью трубы;

- в частности, труба имеет по меньшей мере две радиальные отличительные характеристики, причем каждой отличительной характеристикой является выступ, заканчивающийся в осевом направлении трубы скошенной поверхностью, на расстоянии от контактной поверхности. В частности, скошенная поверхность способна взаимодействовать с поверхностью дополняющей формы, принадлежащей каркасу, к которой она может прилегать. В этом случае, угловая ориентация средств выбрана так, что направление скольжения трубы не соответствует, в любой ориентации, направлению, в котором идет радиальная отличительная характеристика или характеристики. Этот конструктивный вариант является предпочтительным, так как области контактной поверхности трубы, которые подвергаются нагрузкам, представляют собой области, подверженные сжатию. Сжимающая нагрузка этих областей оказывает влияние, так как скошенные поверхности прилегают к дополняющим поверхностям каркаса. Этот конструктивный вариант позволяет избежать образования открытых трещин на контактной поверхности и позволяют дополнительно повысить срок службы трубы.

В соответствии с настоящим изобретением предлагается также установка для разливки жидкого металла, которая содержит множество элементов разливки, находящихся в последовательном контакте и образующих канал, вдоль которого может протекать жидкий металл, причем указанная установка содержит элемент для разливки в соответствии с настоящим изобретением.

Кроме того, в соответствии с настоящим изобретением предлагается также способ разливки жидкого металла во множество установок для разливки, причем каждая установка содержит множество элементов для разливки, находящихся в последовательном контакте и образующих канал, вдоль которого может протекать жидкий металл, при этом в указанном способе используют элемент для разливки в соответствии с настоящим изобретением, причем указанный способ включает в себя следующие операции:

- введение элемента для разливки, так что труба будет установлена в первой ориентации вокруг ее оси, относительно расположенного выше по течению элемента первой установки,

- осуществление операций разливки,

- удаление элемента для разливки из первой установки,

- повтор трех указанных операций с элементом для разливки, введенным соответственно во вторую и затем в третью установку, при этом труба будет установлена соответственно во второй и затем в третьей ориентации вокруг ее оси, относительно расположенного выше по течению элемента второй и третьей установки.

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания, приведенного со ссылкой на сопроводительные чертежи.

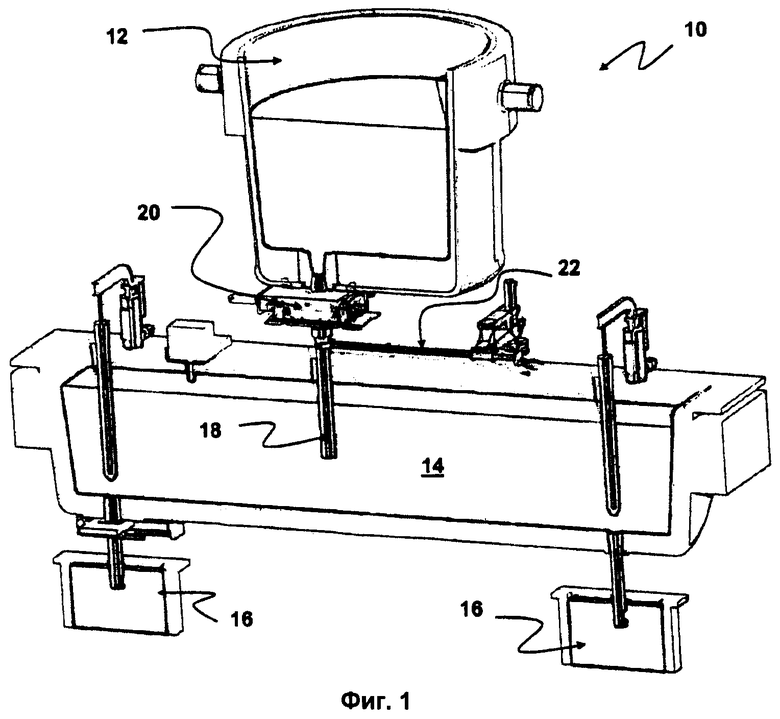

На фиг.1 схематично показан разрез установки для разливки в соответствии с одним специфическим вариантом осуществления настоящего изобретения.

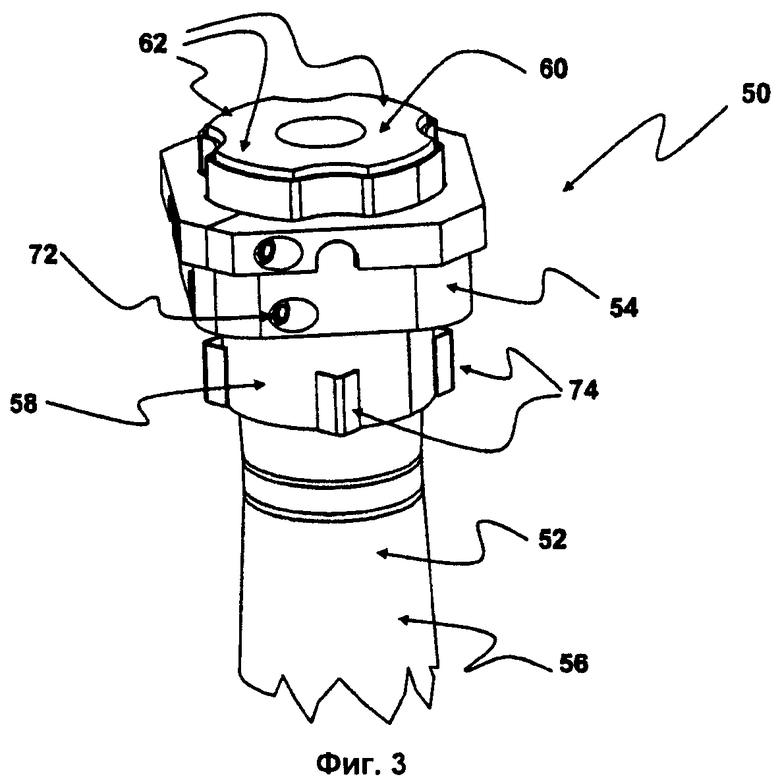

На фиг.2 показан вид в перспективе трубы для разливки в соответствии с одним специфическим вариантом осуществления настоящего изобретения.

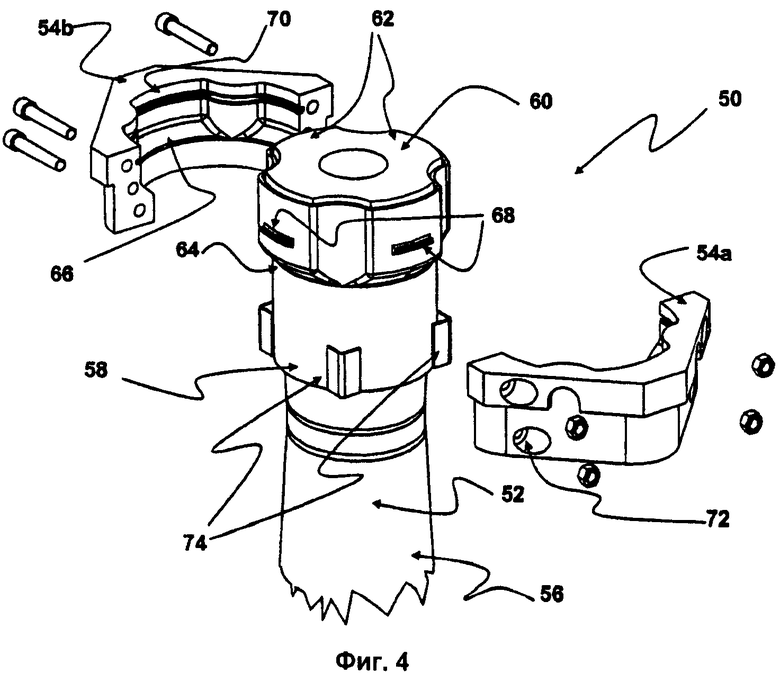

На фиг.3 показан вид в перспективе элемента для разливки, который содержит кожух ковша и каркас, в соответствии с другим вариантом осуществления настоящего изобретения.

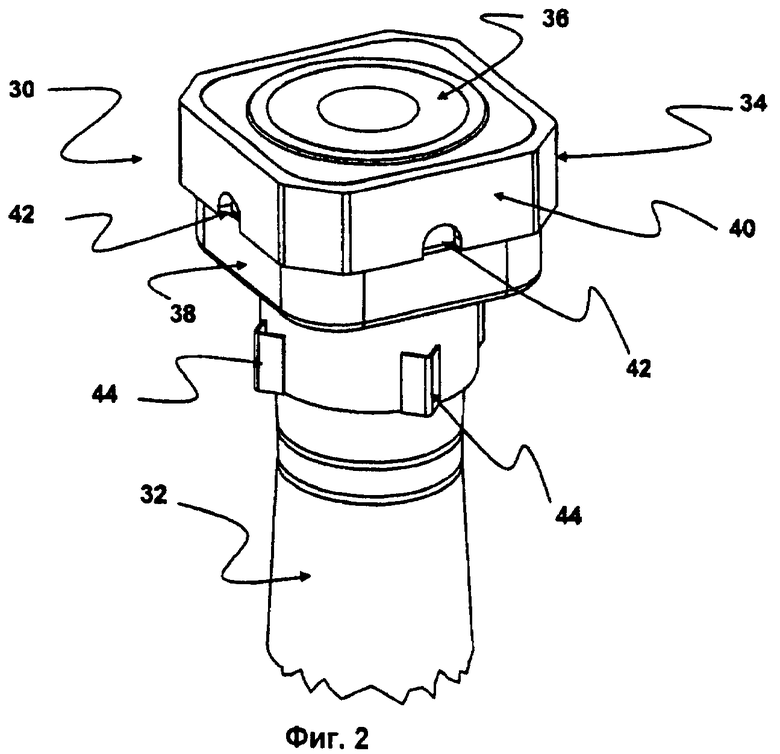

На фиг.4 показан вид в перспективе с пространственным разделением деталей элемента для разливки, показанного на фиг.3, когда каркас и кожух еще не собраны.

На фиг.1 показана установка 10 для разливки в соответствии с одним специфическим вариантом осуществления настоящего изобретения. Установка для разливки содержит ковш 12 для хранения жидкого металла и разливочное устройство 14 для направления жидкого металла в литейные формы 16.

Ковш 12 может быть подвижным, в то время как разливочное устройство 14 и формы 16 являются неподвижными. Таким образом, когда ковш 12 пустой, его удаляют от разливочного устройства 14, оставляя пространство над разливочным устройством свободным. После этого другой, полный, ковш устанавливают в необходимое положение над разливочным устройством 14.

Чтобы позволить жидкому металлу протекать между ковшом 12 и разливочным устройством 14, установка 10 также содержит элемент для разливки, который содержит кожух 18 ковша, который имеет канал, вдоль которого может протекать металл, причем этот канал идет главным образом вдоль оси, которая является вертикальной, когда кожух 18 находится в своем положении использования.

Как это показано на фиг.1, кожух 18, когда он находится в своем положении использования, содержит поверхность для контакта с расположенным выше по течению элементом для разливки, в этом случае с шибером 20, прикрепленным к ковшу 12. С другой стороны, его нижний конец погружен в разливочное устройство 14. Более конкретно, на своем верхнем конце кожух 18 содержит поверхность для контакта с шибером 20, причем эта поверхность является плоской и позволяет вводить кожух в установку 10 за счет скольжения. Для этого, кожух поддерживается во время разливки кронштейном 22, расположенным снаружи от установки.

Установка для разливки не обязательно должна быть такой, как описанная здесь выше.

Например, можно предположить, что имеется только одна литейная форма 16 под разливочным устройством. Кожух также может быть введен в установку за счет приложения давления, а не за счет скольжения. Кроме того, ковш не обязательно должен быть снабжен шибером (золотниковым клапаном). Он может быть снабжен клапаном некоторого другого типа.

Можно также предположить, что устройство, которое удерживает кожух в контакте с шибером 20, принадлежит ковшу и образовано, в частности, в виде Н-образной опоры, которая удерживает кожух и ковш вместе.

Далее будет описан элемент для разливки в соответствии с первым вариантом осуществления настоящего изобретения.

В частности, на фиг.2 показан элемент для разливки, который образует кожух ковша для установки для разливки, показанной на фиг.1, причем, более конкретно, на фиг.2 показан верхний конец кожуха.

Элемент 30 для разливки, а в этом случае кожух, содержит трубчатый корпус 32, изготовленный из огнеупорного материала и выполненный в виде цилиндра кругового сечения. Кожух, на своем верхнем конце, содержит оголовье 34 квадратного сечения и заканчивается плоской контактной поверхностью 36, которая может быть введена в контакт с расположенным выше по течению элементом установки, таким как шибер 20. Такой кожух вводят в установку за счет скольжения, как уже было указано здесь выше.

Кроме того, как это показано на фиг.2, кожух содержит оболочку 38, изготовленную в виде одной детали и образованную вокруг концевого участка кожуха, в частности, вокруг участка, который содержит оголовье 34 и трубчатый участок кожуха. Оболочка 38 изготовлена из материала с металлическими свойствами, а в частности из стали.

Эта оболочка 38 содержит кольцеобразный участок 40, образующий вокруг оболочки пояс с большей толщиной, чем толщина остальной оболочки. Толщина указанного пояса составляет, в частности, больше чем 10 мм, а преимущественно больше чем 14 мм. Кроме того, выемки 42 образованы в поясе 40, а более конкретно, в его нижнем участке.

Кожух содержит четыре выемки 42, по одной на каждой стороне его квадратного оголовья, посредине каждой стороны оголовья. На фиг.2 видны только две выемки. Выемки смещены друг от друга на 90°, так что если кожух повернуть на 90° относительно оси канала, то оголовье кожуха будет иметь на фиг.2 такое же изображение, как и до поворота.

Поверхности двух выемок 42, расположенных на противоположных сторонах оголовья, образуют поверхности упора, предназначенные для взаимодействия с дополняющими поверхностями двух штифтов (не показаны) удерживающей оголовье опоры установки, такой как кронштейн 22 манипулятора, что позволяет удерживать кожух в опоре.

Кроме того, эти поверхности упора также образуют средство контроля угловой ориентации кожуха. В частности, они позволяют устанавливать кожух на опоре в заданной ориентации относительно оси канала кожуха.

Кроме того, так как оголовье кожуха остается неизменным при его повороте на 90°, то кожух может быть установлен в четырех различных ориентациях в опоре, так как один и тот же штифт, принадлежащий опоре, может быть введен во все четыре выемки 42 кожуха, что придает кожуху четыре различные ориентации относительно расположенного выше по течению элемента, а именно, относительно шибера 20 установки.

Это является особенно предпочтительным потому, что позволяет надлежащим образом распределять износ внутренней стенки кожуха и износ контактной поверхности 36 кожуха.

Металлическая оболочка 38 кожуха дополнительно содержит четыре ребра 44, на том ее участке, который закрывает трубчатый участок кожуха. Эти ребра являются одинаковыми и идут в основном вдоль оси канала. Они имеют постоянное треугольное поперечное сечение. Каждое ребро 44 расположено соответственно под одной из выемок 42. Таким образом, ребра 44 смещены друг от друга на 90°.

Ребра 44 позволяют устанавливать кожух 18 в загрузочно-разгрузочное устройство, которое позволяет перемещать кожух к опоре. В частности, ребра 44 предназначены для взаимодействия с дополняющими выемками загрузочно-разгрузочного устройства. Так как кожух содержит несколько ребер 44, равномерно распределенных по его окружности, то он может быть введен в загрузочно-разгрузочное устройство при нескольких ориентациях относительно оси канала, что облегчает установку кожуха в желательной ориентации относительно опоры.

Теперь будет описан со ссылкой на фиг.3 и 4 элемент для разливки в соответствии со вторым вариантом осуществления настоящего изобретения.

Элемент 50 для разливки в соответствии со вторым вариантом осуществления настоящего изобретения содержит кожух 52 и разъемный каркас 54, изготовленный из двух деталей 54а, 54b, причем каркас установлен вокруг оголовья кожуха. Как и в предыдущем конструктивном варианте, на фиг.3 и 4 показан только верхний конец элемента разливки.

Кожух 52 содержит трубчатый корпус 56, изготовленный из огнеупорного материала, и снабжен на своем концевом участке металлической оболочкой 58, в частности, изготовленной из стали. Как и кожух в соответствии с предыдущим конструктивным вариантом, кожух 52 на своем верхнем конце имеет контактную поверхность 60, которая является плоской и предназначена для контакта с расположенным выше по течению элементом установки, а именно, с шибером 20.

Кожух также содержит четыре отдельные радиальные особенности, образующие выступы 62 на концевом участке кожуха. Эти выступы 62 смещены друг от друга на 90°, то есть выполнены так, что поперечное сечение кожуха не изменяется, когда кожух поворачивают на 90°.

Кроме того, как это показано на фиг.4, каждый выступ 62 заканчивается на его конце, удаленном от контактной поверхности 60, скошенной поверхностью 64, которая имеет наклон относительно контактной поверхности 60. Каждая поверхность 64 предназначена для того, чтобы опираться на дополняющую поверхность 66 каркаса, которая также имеет наклон относительно контактной поверхности 60 кожуха, когда собирают вместе каркас и кожух. Поверхности 64 и 66 прилегают друг к другу, чтобы удерживать кожух в каркасе.

Кроме того, на своем периметре, в каждом участке, образующем радиальную отличительную особенность, кожух 52 содержит выступ 68. Выступы 68 предназначены для входа в зацепление с непрерывной канавкой 70 каркаса, когда собирают вместе каркас и кожух.

Каждая часть каркаса имеет внутренние стенки, форма которых является дополняющей к форме кожуха. Две разъемные части 54а, 54b каркаса скрепляют вместе винтами, с использованием предназначенных для этого отверстий 72 и системы винт-гайка. В результате, две части каркаса не прикреплены к кожуху, а закреплены на кожухе за счет взаимного действия их средств крепления и за счет взаимодействия между поверхностями 64 кожуха и 66 каркаса и между выступами 68 кожуха и канавкой 70 каркаса.

Кроме того, так как формы кожуха и каркаса являются дополняющими и так как выступы 68 и канавка 70 совпадают друг с другом, можно задать угол поворота кожуха вокруг центральной оси, относительно каркаса. В частности, кожух может быть введен в каркас только в некоторых заданных ориентациях. Поэтому средства 68-70, 71-62 образуют средства контроля ориентации кожуха относительно каркаса.

Каркас вводят в установку для разливки аналогичным образом, с использованием средств контроля ориентации каркаса относительно расположенного выше по течению элемента, причем указанные средства на чертежах не показаны. Этими средствами могут быть, например, две выемки, аналогичные выемкам 42, расположенные на двух противоположных сторонах частей каркаса, которые могут взаимодействовать с двумя штифтами опоры.

Кроме того, так как кожух не изменяется при его повороте на 90°, и так как четыре выступа 62 являются одинаковыми, он может быть установлен в каркас в четырех ориентациях, смещенных друг от друга на 90°.

Таким образом, элемент для разливки, образованный при помощи узла кожуха и каркаса, может быть введен в установку для разливки в четырех различных ориентациях. Средства 62, связанные с дополняющими формами 68-70 внутренней стенки каркаса 54, и средства регулировки ориентации каркаса относительно опоры образуют средства регулировки угловой ориентации кожуха вокруг оси канала относительно опоры и относительно расположенного выше по течению элемента разливки установка. Эти средства позволяют придать кожуху четыре различные ориентации относительно опоры и относительно расположенного выше по течению элемента.

Кроме того, так как поверхность 64 опирается на поверхность 66 под действием силы тяжести, области, расположенные между радиальными выступами 62, находятся в сжатом состоянии, когда узел каркаса 54 и кожуха 52 вводят в установку. Средства регулировки ориентации выполнены так, что области, наиболее поврежденные за счет скольжения, которые представляют собой области, расположенные в непосредственной близости от диаметра трубы, которые идут в направлении скольжения кожуха, когда кожух вводят в установку, соответствуют областям, расположенным между радиальными выступами. Эти области, так как они находятся в сжатом состоянии, в действительности будут меньше повреждены при приложении нагрузки за счет скольжения.

Также следует иметь в виду, что металлическая оболочка 58 кожуха 52 содержит четыре ребра 74, такие как ребра 44 в первом конструктивном варианте. Эти ребра позволяют установить элемент для разливки на загрузочно-разгрузочное устройство, которое вводит кожух в установку. В этом конструктивном варианте, ребра расположены со смещением относительно радиальных выступов.

Таким образом, узел кожуха и каркаса, который образует элемент для разливки, также позволяет ориентировать кожух в установке для разливки желательным образом.

Элемент для разливки не ограничен описанными здесь конструктивными вариантами.

Например, элемент для разливки, который содержит кожух и каркас, причем кожух может быть установлен только в одной ориентации относительно каркаса, а каркас может быть введен в опору установки в различных ориентациях и установлен относительно расположенного выше по течению элемента, также не выходит за рамки настоящего изобретения.

Кроме того, форма средств регулировки не ограничена описанными здесь формами. Кожух в соответствии с первым конструктивным вариантом может иметь опорные поверхности, выступающие из оболочки, и/или может иметь выемки различной формы. Аналогично, во втором конструктивном варианте, если кожух представляет собой тело вращения, то средства регулировки могут иметь выступы 68 и кожух дополняющей формы, образованный в каркасе. Число и распределение этих средств также не ограничено описанным выше.

Кроме того, при необходимости могут быть предусмотрены направляющие средства, такие как ребра 44, 74, для правильной установки кожуха на загрузочно-разгрузочном устройстве. Эти средства также могут иметь формы, отличающиеся от описанных здесь ранее.

Кроме того, кожух в соответствии с первым конструктивным вариантом может иметь оголовье с поперечным сечением, которое отличается от квадратного поперечного сечения.

Аналогично, кожух в соответствии со вторым конструктивным вариантом может не иметь радиальной отличительной характеристики и может быть телом вращения. В этом конструктивном варианте, каркас также может быть прикреплен к кожуху не винтами, а при помощи иных средств крепления.

Кроме того, форма и материал труб не ограничены описанным здесь выше.

Далее будет описан способ разливки в соответствии с одним специфическим вариантом осуществления настоящего изобретения, осуществленный с использованием любой из труб элементов разливки, описанных здесь выше.

Прежде всего, ковш 12 устанавливают над разливочным устройством и шибер 20, закрытый в этот момент времени, прикрепляют к этому ковшу. Более конкретно, шибер представляет собой узел из двух расположенных друг над другом пластин, которые могут скользить друг относительно друга, причем каждая из этих двух пластин содержит отверстие. Когда ковш 12 устанавливают над разливочным устройством, эти два отверстия не совмещены друг с другом.

Таким образом, так как ориентация кожуха определена относительно кронштейна манипулятора, элемент для разливки может быть установлен в первой ориентации относительно расположенного выше по течению элемента установки, в этом случае шибера 20. Затем кронштейн 22 манипулятора перемещает элемент 30; 50 для разливки к шиберу 20, после чего две пластины шибера 20 сдвигают так, чтобы совместить их отверстия, что позволяет потоку поступать в канал. После этого осуществляют операции разливки, для чего жидкий металл из ковша заливают в разливочное устройство.

Когда ковш 12 становится пустым, кронштейн 22 отсоединяет кожух от этого ковша и этот ковш отводят из установки. После этого устанавливают новый ковш в заданное положение над разливочным устройством.

В случае использования элемента разливки в соответствии со вторым конструктивным вариантом, каркас 54 удаляют в этот момент времени и изменяют ориентацию кожуха 54 относительно каркаса.

Затем, в любом случае, элемент 30; 50 для разливки вводят в новую установку, которая содержит новый ковш, так что кожух элемента 30; 50 для разливки получает вторую ориентацию относительно шибера 20, отличающуюся от первой ориентации. Когда кожух элемента 30 для разливки представляет собой кожух в соответствии с первым конструктивным вариантом, тогда ориентацию кожуха относительно кронштейна 22 изменяют, а когда кожух представляет собой кожух в соответствии со вторым конструктивным вариантом, тогда каркас 54 аналогично ориентируют относительно кронштейна 22.

Описанные здесь выше операции повторяют с элементом 30; 50 для разливки, введенным в установку, когда кожух элемента 30; 50 для разливки установлен во второй ориентации, и эти же операции затем повторяют еще раз после ввода элемента 30; 50 для разливки, когда кожух элемента 30; 50 для разливки установлен в третьей ориентации относительно шибера новой установки для разливки. Таким образом, износ кожуха будет лучше распределен и кожух может быть использован большее число раз. Это увеличивает срок службы кожуха, что позволяет понизить стоимость технологической оснастки, необходимой для осуществления способов разливки.

Способ в соответствии с настоящим изобретением не ограничен описанным здесь выше.

Если установка содержит принадлежащую ковшу опору для удержания кожуха в установке, то способ может содержать, для каждой операции введения кожуха в установку, операцию, за счет которой устройство захватывает кожух с использованием ребер кожуха, а затем операцию, за счет которой кожух устанавливают на опору, причем кожух ориентируют относительно опоры с использованием выемок 42 кожуха или каркаса.

Изобретение относится к непрерывной разливке металлов. Установка для разливки жидкого металла содержит множество элементов для разливки, находящихся в последовательном контакте и образующих канал, вдоль которого может протекать жидкий металл. Элемент 30 выполнен с возможность контакта с расположенным выше шибером и содержит трубу, с каналом для протекания жидкого металла и средства 42 регулировки угловой ориентации трубы вокруг ее оси, относительно шибера. Средства 42 позволяют придавать трубе по меньшей мере три различные ориентации. После осуществления операции разливки и опорожнения первого ковша элемент 30 удаляют из шибера ковша. Устанавливают следующий ковш, вводят элемент 30 в шибер следующего ковша с расположением трубы элемента во второй и затем в третьей ориентации. 3 н. и 7 з.п. ф-лы, 4 ил.

1. Элемент (30; 50) для разливки металла установки (10) для разливки жидкого металла, содержащий трубу с каналом для протекания жидкого металла, причем элемент (30; 50) выполнен с возможностью контакта с расположенным выше по течению шибером (20) установки для разливки, отличающийся тем, что он снабжен средствами регулировки угловой ориентации трубы (18) вокруг ее оси относительно шибера (20), позволяющие принимать трубе по меньшей мере три различные ориентации.

2. Элемент (30; 50) для разливки по п.1, в котором средства (42; 64; 68) регулировки позволяют придать трубе четыре различные ориентации, в частности, смещенные друг от друга на 90°.

3. Элемент (30; 50) для разливки по одному из пп.1, 2, в котором труба на конце, соответствующем одному концу канала, имеет поверхность (36; 60), позволяющую входить в контакт с расположенным выше по течению элементом, причем эта поверхность является плоской.

4. Элемент (50) для разливки по одному из пп.1, 2, который содержит разъемный каркас (54), который может быть расположен вокруг трубы (52).

5. Элемент (30; 50) для разливки по п.4, в котором средства регулировки содержат по меньшей мере одну опорную поверхность (42; 64; 68), образованную на трубе и/или на каркасе и способную взаимодействовать по меньшей мере с одной дополняющей поверхностью (66; 70), принадлежащей, например, опоре, способной удерживать элемент в контакте с расположенным выше по течению элементом установки.

6. Элемент (50) для разливки по п.5, в котором средства регулировки содержат опорные поверхности, образованные, с одной стороны, на трубе (52) и, с другой стороны, на каркасе (54), и способные взаимодействовать.

7. Элемент (50) для разливки по п.5, в котором конец трубы, который содержит контактную поверхность (60), имеет по меньшей мере один радиальный выступ (62), причем средства регулировки, предусмотренные на поверхности трубы, по меньшей мере на одном из участков трубы образуют указанный выступ.

8. Элемент для разливки по п.7, в котором труба имеет по меньшей мере два радиальных выступа, каждый из которых заканчивается в осевом направлении трубы скошенной поверхностью (64), расположенной на расстоянии от контактной поверхности (60) и позволяющей взаимодействовать с дополняющей поверхностью (66), принадлежащей, в частности, каркасу (54).

9. Установка (10) для разливки жидкого металла, содержащая множество элементов (12; 20; 18) для разливки, находящихся в последовательном контакте и образующих канал, вдоль которого может протекать жидкий металл, отличающаяся тем, что она содержит элемент (30; 50) для разливки по одному из пп.1-8.

10. Способ разливки с использованием установки (10) для разливки жидкого металла, содержащей ковш (12) с шибером (20) и элемент для разливки, находящиеся в последовательном контакте и образующие канал, вдоль которого может протекать жидкий металл, включающий следующие операции:

- введение элемента (30; 50) для разливки в установку для разливки с размещением трубы (18) элемента в первой ориентации вокруг ее оси относительно расположенного выше по течению жидкого металла шибера (20) первого ковша(12) с жидким металлом, осуществление операций разливки,

- удаление элемента (30; 50) для разливки из установки (10), после опорожнения первого ковша,

- установку следующего ковша с жидким металлом,

- повторение трех предыдущих операций, при этом введение элемента в шиберы последующих ковшей осуществляют с расположением трубы (18) элемента (30; 50), соответственно во второй и затем в третьей ориентации вокруг ее оси относительно расположенного выше по течению шибера (20) второго и третьего ковша (10).

| KR 20040021971 A, 11.03.2004 | |||

| УСОВЕРШЕНСТВОВАННЫЙ УЗЕЛ С ТРУБОЙ В ФОРМЕ БОБРОВОГО ХВОСТА (ВАРИАНТ), СПОСОБ ЗАМЕНЫ ТРУБ | 1997 |

|

RU2203768C2 |

| Ионизатор воздуха | 1979 |

|

SU858851A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

2014-03-27—Публикация

2009-11-19—Подача