ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к области пирометаллургии цветных металлов, и в частности к способу плавки медно-сульфидной руды с высоким содержанием мышьяка.

УРОВЕНЬ ТЕХНИКИ

[0002] Пирометаллургия меди включает в себя четыре процесса: плавление, конвертирование, анодную очистку и электролитическую очистку. Процесс плавки должен главным образом удалять значительное количество серы и железа, а также удалять мышьяк, сурьму, висмут, свинец, цинк и другие загрязняющие элементы в максимально возможной степени. В процессе плавки металла шлакообразование является очень важной частью, поскольку процесс производства меди представляет собой процесс со шлакообразованием, при котором в шлак поступает больше мышьяка, сурьмы и других примесей, так что содержание примесей в штейне уменьшается, и плавильный шлак также должен обладать свойствами хорошей текучести, легкого отделения от металла (штейна) и подобного.

[0003] При истощении ресурсов все больше и больше используются бедные руды, соответственно, содержание примесей, особенно содержание мышьяка, становится все выше и выше, и когда содержание мышьяка выходит за проектные рамки процесса, содержание мышьяка в купферштейне, полученном в результате плавки, повышается, соответственно содержание мышьяка в анодной меди также повышается, что увеличивает нагрузку на электролитическую очистку и в серьезных случаях влияет на качество катодной меди. В настоящее время обработка руды с высоким содержанием мышьяка производится главным образом путем смешивания небольшого количества руды с высоким содержанием примешивания так, чтобы содержание мышьяка после смешивания соответствовало проектным рамкам процесса, и такой способ является неподходящим для крупномасштабной обработки руды с высоким содержанием мышьяка.

[0004] Технология плавки во взвешенном состоянии (flash smelting technology), как самая передовая в мире технология, имеющая самую большую производительность переработки, составляет более 60% мирового производства пирометаллургической меди, и признана «потребляющей мелкие зерна» технологией плавки, которая обычно требует низкой концентрации примесей в медном концентрате, такой как менее 0,3% мышьяка, в противном случае сырая медь и произведенная анодная медь будут иметь высокое содержание мышьяка и таким образом влиять на электролитическое производство. Однако доступные в настоящее время медные концентраты обычно слабо отвечают этим требованиям, что приводит к чрезмерному содержанию мышьяка в анодной меди и влияет на электролитическое производство. В связи с этим вопрос о том, как разработать технологию плавки меди, способную обрабатывать медный концентрат с высоким содержанием примесей, особенно с высоким содержанием мышьяка, становится проблемой для современных технических специалистов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0005] В связи с этим технической проблемой, которая должна быть решена в соответствии с настоящим изобретением, состоит в том, чтобы предложить способ плавки концентрата сульфида меди с высоким содержанием мышьяка. Способ плавки, предлагаемый настоящим изобретением, может обрабатывать концентрат сульфида меди с высоким содержанием мышьяка, и произведенный штейн имеет высокую чистоту и низкое содержание мышьяка.

[0006] Настоящее изобретение предлагает способ плавки концентрата сульфида меди с высоким содержанием мышьяка, который содержит стадии:

[0007] (A) смешивания концентрата сульфида меди с высоким содержанием мышьяка с кварцевым песком и содержащим CaO материалом для того, чтобы получить смешанный материал; и

[0008] (B) подачи этого смешанного материала и кислородсодержащего реакционного газа в плавильную печь для проведения реакции, в результате которой получаются штейн, шлак и содержащий SO2 отходящий газ.

[0009] Предпочтительно стадия (B) представляет собой следующее:

[0010] (B1) смешанному материалу позволяется проходить через пульпопровод (3) с уклоном от 10° до 40° и входить в псевдоожижающее загрузочное приспособление (2), а затем течь в сопло (1) для медного концентрата под действием псевдоожижения псевдоожижающего загрузочного приспособления (2);

[0011] (B2) смешанный материал и кислородсодержащий газ реагента смешиваются и подаются в реакционную башню (4) плавильной печи для плавки во взвешенном состоянии под действием сопла (1) для медного концентрата и реагируют в ней с образованием штейна, шлака и содержащего SO2 отходящего газа.

[0012] Предпочтительно концентрат сульфида меди с высоким содержанием мышьяка содержит от 0,3 мас.% до 1,8 мас.% мышьяка.

[0013] Предпочтительно содержащий CaO материал выбирается из группы, состоящей из негашеной извести, известняка или гипса.

[0014] Предпочтительно содержащий CaO материал добавляется в количестве от 1 мас.% до 10 мас.% по массе смешанного материала.

[0015] Предпочтительно влагосодержание в смешанном материале составляет меньше чем 0,3 мас.%.

[0016] Предпочтительно содержание кислорода в кислородсодержащем реакционном газе составляет от 50% до 95%.

[0017] Предпочтительно чистота штейна составляет от 50% до 70%.

[0018] Предпочтительно штейн содержит от 0,2 мас.% до 0,6 мас.% мышьяка.

[0019] По сравнению с предшествующим уровнем техники настоящее изобретение предлагает способ плавки концентрата сульфида меди с высоким содержанием мышьяка, который содержит стадии: смешивания концентрата сульфида меди с высоким содержанием мышьяка с кварцевым песком и содержащим CaO материалом для того, чтобы получить смешанный материал; и подачи этого смешанного материала и кислородсодержащего реакционного газа в плавильную печь для проведения реакции, в результате которой получаются штейн, шлак и содержащий SO2 отходящий газ. В настоящем изобретении за счет добавления CaO и SiO2 в процессе плавки материал концентрата, CaO и SiO2 реагируют в высокотемпературном состоянии, сульфиды мышьяка в концентрате сначала окисляются, а затем химически реагируют со шлакообразующим флюсом CaO, входя в шлаковую фазу в виде соединений мышьяка на основе кальция, арсенатов железа и т.д., уменьшая таким образом содержание мышьяка в купферштейне.

[0020] Результаты показывают, что штейн, полученный способом плавки по настоящему изобретению, имеет чистоту от 50% до 70% и содержит от 0,2 мас.% до 0,6 мас.% мышьяка, а доля мышьяка, попадающего в шлак, составляет более 70%.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

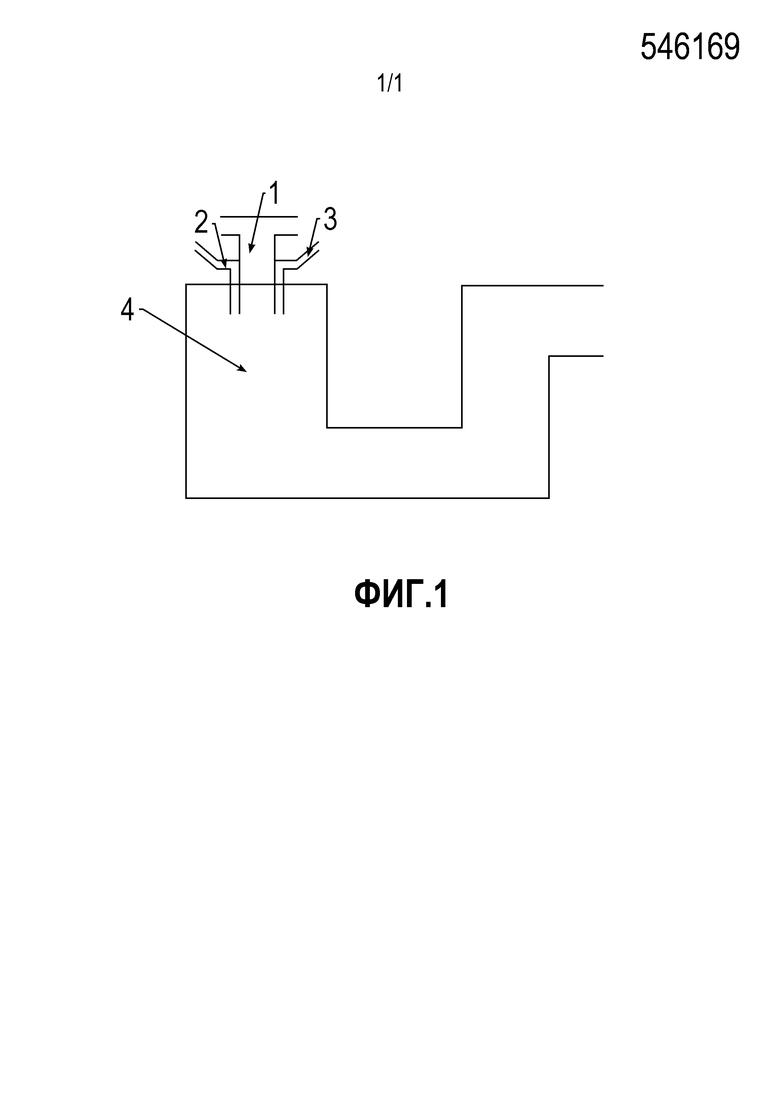

[0021] Фиг. 1 представляет собой схематическую структуру плавильного устройства для концентрата сульфида меди с высоким содержанием мышьяка в соответствии с настоящим изобретением.

[0022] На этом чертеже ссылочная цифра 1 означает сопло медного концентрата, 2 - псевдоожижающее загрузочное приспособление, 3 - пульпопровод, и 4 - реакционную башню плавильной печи плавки во взвешенном состоянии.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0023] Настоящее изобретение предлагает способ плавки медно-сульфидной руды с высоким содержанием мышьяка, который содержит стадии:

[0024] смешивания концентрата сульфида меди с высоким содержанием мышьяка с кварцевым песком и содержащим CaO материалом для того, чтобы получить смешанный материал; и

[0025] смешивания этого смешанного материала с кислородсодержащим реакционным газом и нагревания для проведения реакции, в результате которой получаются штейн, шлак и содержащий SO2 отходящий газ.

[0026] Предлагаемый в настоящем изобретении концентрат сульфида меди представляет собой концентрат сульфида меди с высоким содержанием мышьяка. В настоящем изобретении концентрат сульфида меди с высоким содержанием мышьяка содержит от 0,3 мас.% до 1,8 мас.%, предпочтительно от 0,4 мас.% до 1,6 мас.% мышьяка. В некоторых конкретных вариантах осуществления настоящего изобретения концентрат сульфида меди с высоким содержанием мышьяка содержит 0,4 мас.% мышьяка. В некоторых других конкретных вариантах осуществления настоящего изобретения концентрат сульфида меди с высоким содержанием мышьяка содержит 0,6 мас.% мышьяка. В некоторых других конкретных вариантах осуществления настоящего изобретения концентрат сульфида меди с высоким содержанием мышьяка содержит 0,8 мас.% мышьяка. В некоторых других конкретных вариантах осуществления настоящего изобретения концентрат сульфида меди с высоким содержанием мышьяка содержит 1,0 мас.% мышьяка. В некоторых других конкретных вариантах осуществления настоящего изобретения концентрат сульфида меди с высоким содержанием мышьяка содержит 1,6 мас.% мышьяка.

[0027] В настоящем изобретении концентрат сульфида меди с высоким содержанием мышьяка должен быть высушен перед плавкой до влагосодержания после сушки менее чем 0,3 мас.%.

[0028] Высушенный концентрат сульфида меди с высоким содержанием мышьяка, кварцевый песок и содержащий CaO материал смешиваются для того, чтобы получить смешанный материал.

[0029] Для того, чтобы уменьшить количество шлака и гарантировать определенную степень удаления примесей, содержащий оксид кальция материал, выбираемый из группы, состоящей из негашеной извести, известняка или гипса, добавляется во время процесса плавки медно-сульфидной руды.

[0030] Содержащий CaO материал добавляется в количестве от 1 мас.% до 10 мас.%, предпочтительно от 2 мас.% до 8 мас.%, более предпочтительно от 4 мас.% до 6 мас.% по массе смешанного материала.

[0031] Получающийся смешанный материал имеет влагосодержание меньше чем 0,3 мас.%.

[0032] Этот смешанный материал и кислородсодержащий реакционный газ загружают в плавильную печь и они реагируют в ней для того, чтобы получить штейн, шлак и содержащий SO2 отходящий газ.

[0033] Плавильная печь для плавки концентрата сульфида меди с высоким содержанием мышьяка в соответствии с настоящим изобретением особенно не ограничивается, и может быть любой плавильной печью, известной специалисту в данной области техники, которая может быть печью для обжига во взвешенном состоянии или ванной печью. Время плавки и температура плавки выбираются так, чтобы они соответствовали выбранному плавильному оборудованию.

[0034] В настоящем изобретении предпочтительно используется плавильное устройство, имеющее структуру, показанную на Фиг. 1, и Фиг. 1 изображает схематическую структуру плавильного устройства для концентрата сульфида меди с высоким содержанием мышьяка в соответствии с настоящим изобретением.

[0035] На этом чертеже ссылочная цифра 1 означает сопло медного концентрата, 2 - псевдоожижающее загрузочное приспособление, 3 - пульпопровод, и 4 - реакционную башню плавильной печи.

[0036] Плавильное устройство для концентрата сульфида меди с высоким содержанием мышьяка в соответствии с настоящим изобретением главным образом содержит пульпопровод 3, реакционную башню 4 плавильной печи, сопло 1 медного концентрата, которое сообщается с пульпопроводом 3 и реакционной башней 4 плавильной печи, и псевдоожижающее загрузочное приспособление 2, располагающееся в той части, где сопло 1 медного концентрата сообщается с пульпопроводом 3.

[0037] Как показано на Фиг. 1, в этом варианте осуществления дополнительное обеспечение псевдоожижающего загрузочного приспособления 2 служит для обеспечения того, чтобы смешанный материал более равномерно проникал в материальный канал сопла 1 медного концентрата и, в свою очередь, более равномерно поступал в реакционную башню, максимизируя тем самым предотвращение явления сегрегации и приводя к более заметному эффекту реакции.

[0038] В настоящем изобретении после получения смешанного материала предпочтительно подавать смешанный материал в плавильное устройство, имеющее структуру, показанную на Фиг. 1, для выполнения плавильной реакции.

[0039] (B1) Смешанный материал проходит через пульпопровод (3) с уклоном от 10° до 40° и входит в псевдоожижающее загрузочное приспособление (2), а затем течет в сопло (1) для медного концентрата под действием псевдоожижения псевдоожижающего загрузочного приспособления (2);

[0040] (B2) Смешанный материал и кислородсодержащий газ реагента смешиваются и подаются в реакционную башню (4) плавильной печи под действием сопла (1) для медного концентрата и реагируют в ней с образованием штейна, шлака и содержащего SO2 отходящего газа.

[0041] В частности, в настоящем изобретении, когда используется плавка во взвешенном состоянии, смешанный материал проходит через пульпопровод (3) с уклоном от 10° до 40° и входит в псевдоожижающее загрузочное приспособление (2), а затем равномерно течет в сопло (1) для медного концентрата под действием псевдоожижения псевдоожижающего загрузочного приспособления (2); в то же самое время кислородсодержащий реакционный газ входит в сопло (1) для медного концентрата через трубопровод; смешанный материал и кислородсодержащий реакционный газ входят в реакционную башню (4) плавильной печи под действием сопла (1) для медного концентрата и реагируют в ней с образованием штейна, шлака и содержащего SO2 отходящего газа.

[0042] Для того, чтобы улучшить концентрацию отходящего газа и эффективность реакции, а также гарантировать тепловой баланс реакции в процессе плавки, содержание кислорода в кислородсодержащем реакционном газе обычно составляет от 50% до 95%, что способствует окислению примесей в медном концентрате и их попаданию в плавильный шлак, уменьшая таким образом содержание примесей в штейне. В настоящем изобретении содержание кислорода в кислородсодержащем реакционном газе составляет от 50% до 95%, предпочтительно от 60% до 90%, и более предпочтительно от 70% до 80%.

[0043] Смешанный материал и реакционный газ дополнительно смешиваются в реакционной башне плавильной печи, и перед тем, как поступить в осадительный (седиментационный) бассейн, расщепляются и окисляются с повышением температуры для осуществления реакции шлакообразования и получения штейна, шлака и содержащего SO2 отходящего газа, причем штейн и шлак входят в осадительный бассейн на дне реакционной башни для осаждения и разделения, а содержащий SO2 отходящий газ проходит через вертикальный дымоход плавильной печи для выпуска. В соответствии с вышеописанным способом плавки чистота получаемого штейна составляет от 50% до 70%. Этот штейн содержит от 0,2 мас.% до 0,6 мас.% мышьяка.

[0044] Химические реакции, протекающие в плавильном оборудовании, являются следующими:

[0045] Реакции разложения:

[0046] 2FeS2→2FeS+S2

[0047] 4CuFeS2→2Cu2S+2FeS+S2

[0048] CaCO3→CaO+CO2

[0049] Реакции окисления:

[0050] 4CuFeS2+5O2→2Cu2S⋅FeS+2FeO+4SO2

[0051] 4FeS2+11O2→2Fe2O3+8SO2

[0052] 3FeS2+8O2→2Fe3O4+6SO2

[0053] CuS+O2→Cu2S+SO2

[0054] 2Cu2S+3O2→2Cu2O+2SO2

[0055] 2As2S2+ 7O2→ 2As2O3+ 4SO2

[0056] Реакции образования штейна:

[0057] FeS+Cu2O→FeO+Cu2S

[0058] Реакции шлакообразования:

[0059] 2FeO+SiO2→2FeO⋅SiO2

[0060] As2O3+3CaO+O2→Ca3(AsO4)2

[0061] За счет добавления CaO и SiO2 в процессе плавки материал концентрата, CaO и SiO2 реагируют в печи при высокой температуре. Сульфиды мышьяка в концентрате сначала окисляются, а затем химически реагируют со шлакообразующим флюсом CaO для того, чтобы войти в фазу шлака в форме соединений мышьяка на основе кальция, арсенатов железа и т.д., уменьшая таким образом содержание мышьяка в купферштейне.

[0062] Медно-сульфидная руда с высоким содержанием мышьяка содержит элемент Fe. В настоящем изобретении во время подготовки материала для печи кварцевый песок добавляется в таком количестве, чтобы отношение между массой Fe и массой SiO2 составляло 1:(0,6-0,9), таким образом FeO, производимый во время реакции, образует шлак, а реакция 2FeO+SiO2→2FeO⋅SiO2 гарантирует, что плавильный шлак будет иметь относительно низкую вязкость и хорошую текучесть, что способствует разделению плавильного шлака и купферштейна и снижению содержания меди в плавильном шлаке. Путем управления соотношением Fe/SiO2 в шлаке общая текучесть шлака регулируется так, чтобы она была благоприятной для выпуска.

[0063] Конкретные реакции выглядят следующим образом:

[0064] CaCO3→CaO+CO2

[0065] 2As2S2+ 7O2→ 2As2O3+ 4SO2

[0066] As2O3+3CaO+O2→Ca3(AsO4)2

[0067] В дополнение к этому, небольшое количество As2O3 может реагировать с Fe2O3, образующимся в результате окисления концентрата, и формировать арсенат железа. Эта реакция выглядит следующим образом:

[0068] As2O3+3Fe2O3+O2→FeAsO4

[0069] Способ плавки в соответствии с настоящим изобретением способен обрабатывать медный концентрат с содержанием мышьяка от 0,3% до 1,8%, и производимый штейн содержит менее 0,4% мышьяка; кроме того, получаемый шлак имеет хорошую текучесть, содержание меди в шлаке является стабильным и низким; этот способ плавки обладает большой способностью к обработке медно-сульфидной руды с высоким содержанием мышьяка и является подходящим для крупномасштабного промышленного производства.

[0070] Результаты показывают, что штейн, полученный способом плавки по настоящему изобретению, имеет чистоту от 50% до 70% и содержит от 0,2 мас.% до 0,6 мас.% мышьяка, а доля мышьяка, попадающего в шлак, составляет более 70%.

[0071] Для того, чтобы глубже понять настоящее изобретение, способ плавки медно-сульфидной руды с высоким содержанием мышьяка в соответствии с настоящим изобретением будет описан ниже со ссылкой на Примеры, и область охвата настоящего изобретения не ограничивается следующими примерами.

Пример 1

[0072] 100 т концентрата сульфида меди, содержащего 0,4% мышьяка, смешивались с 18 т кварцевого песка и 2,5 т порошка негашеной извести для того, чтобы получить смешанный материал, этот смешанный материал проходил через пульпопровод (3) с уклоном 15° и входил в псевдоожижающее загрузочное приспособление (2), а затем тек в сопло (1) для медного концентрата под действием псевдоожижения псевдоожижающего загрузочного приспособления (2);

[0073] Этот смешанный материал и обогащенный кислородом реакционный газ с концентрацией кислорода 80% смешивались вместе под действием сопла (1) для медного концентрата и подавались в реакционную башню плавильной печи плавки во взвешенном состоянии при температуре 1280°C, где они вступали в реакции разложения и окисления с повышением температуры смешанного материала и реакционного газа, и наконец входили в осадительный бассейн на дне реакционной башни, и этот процесс позволил произвести штейн в количестве 36,7 т, а также шлак и содержащий SO2 отходящий газ. Штейн содержал 68% Cu, 0,25% As, и доля мышьяка, переходящего в шлак, составляла 71,2%.

Пример 2

[0074] 100 т концентрата сульфида меди, содержащего 0,6% мышьяка, смешивались с 16 т кварцевого песка и 4 т порошка негашеной извести для того, чтобы получить смешанный материал, этот смешанный материал проходил через пульпопровод (3) с уклоном 20° и входил в псевдоожижающее загрузочное приспособление (2), а затем тек в сопло (1) для медного концентрата под действием псевдоожижения псевдоожижающего загрузочного приспособления (2);

[0075] Этот смешанный материал и обогащенный кислородом реакционный газ с концентрацией кислорода 86% смешивались вместе под действием сопла (1) для медного концентрата и подавались в реакционную башню плавильной печи плавки во взвешенном состоянии при температуре 1300 °C, где они вступали в реакции разложения и окисления с повышением температуры смешанного материала и реакционного газа, и наконец входили в осадительный бассейн на дне реакционной башни, и этот процесс позволил произвести штейн в количестве 35,7 т, а также шлак и содержащий SO2 отходящий газ. Штейн содержал 67,2% Cu, 0,32% As, и доля мышьяка, переходящего в шлак, составляла 77,9%.

Пример 3

[0076] 100 т концентрата сульфида меди, содержащего 0,8% мышьяка, смешивались с 17 т кварцевого песка и 6 т порошка негашеной извести для того, чтобы получить смешанный материал, этот смешанный материал проходил через пульпопровод (3) с уклоном 30° и входил в псевдоожижающее загрузочное приспособление (2), а затем тек в сопло (1) для медного концентрата под действием псевдоожижения псевдоожижающего загрузочного приспособления (2);

[0077] Этот смешанный материал и обогащенный кислородом реакционный газ с концентрацией кислорода 84% подавались вместе в реакционную башню плавильной печи плавки во взвешенном состоянии при температуре 1300 °C, где они вступали в реакции разложения и окисления с повышением температуры смешанного материала и реакционного газа, и наконец входили в осадительный бассейн на дне реакционной башни, и этот процесс позволил произвести штейн в количестве 36 т, а также шлак и содержащий SO2 отходящий газ. Штейн содержал 65,2% Cu, 0,38% As, и доля мышьяка, переходящего в шлак, составляла 70,2%.

Пример 4

[0078] 100 т концентрата сульфида меди, содержащего 0,4% мышьяка, смешивались с 18 т кварцевого песка, 2,5 т порошка негашеной извести и небольшим количеством сажи для того, чтобы получить смешанный материал, этот смешанный материал проходил через пульпопровод (3) с уклоном 35° и входил в псевдоожижающее загрузочное приспособление (2), а затем тек в сопло (1) для медного концентрата под действием псевдоожижения псевдоожижающего загрузочного приспособления (2);

[0079] Этот смешанный материал и обогащенный кислородом реакционный газ с концентрацией кислорода 80% подавались вместе в реакционную башню плавильной печи плавки во взвешенном состоянии при температуре 1260 °C, где они вступали в реакции разложения и окисления с повышением температуры смешанного материала и реакционного газа, и наконец входили в бассейн на дне реакционной башни, и этот процесс позволил произвести штейн в количестве 36,7 т, а также шлак и содержащий SO2 отходящий газ. Штейн содержал 68% Cu, 0,25% As, и доля мышьяка, переходящего в шлак, составляла 71,2%.

Пример 5

[0080] 100 т концентрата сульфида меди, содержащего 0,6% мышьяка, смешивались с 16 т кварцевого песка, 4,5 т порошка негашеной извести и небольшим количеством сажи для того, чтобы получить смешанный материал, этот смешанный материал проходил через пульпопровод (3) с уклоном 30° и входил в псевдоожижающее загрузочное приспособление (2), а затем тек в сопло (1) для медного концентрата под действием псевдоожижения псевдоожижающего загрузочного приспособления (2);

[0081] Этот смешанный материал и обогащенный кислородом реакционный газ с концентрацией кислорода 58% подавались вместе в реакционную башню плавильной печи плавки во взвешенном состоянии при температуре 1300 °C, где они вступали в реакции разложения и окисления с повышением температуры смешанного материала и реакционного газа, и наконец входили в осадительный бассейн на дне реакционной башни, и этот процесс производил штейн в количестве 35,7 т, а также шлак и содержащий SO2 отходящий газ. Штейн содержал 67,2% Cu, 0,29% As, и доля мышьяка, входящего в шлак, составляла 77,9%.

Пример 6

[0082] 100 т концентрата сульфида меди, содержащего 1% мышьяка, смешивались с 17 т кварцевого песка, 7,5 т порошка негашеной извести и небольшим количеством сажи для того, чтобы получить смешанный материал, этот смешанный материал проходил через пульпопровод (3) с уклоном 25° и входил в псевдоожижающее загрузочное приспособление (2), а затем тек в сопло (1) для медного концентрата под действием псевдоожижения псевдоожижающего загрузочного приспособления (2);

[0083] Этот смешанный материал и обогащенный кислородом реакционный газ с концентрацией кислорода 88% подавались вместе в реакционную башню плавильной печи плавки во взвешенном состоянии при температуре 1240 °C, где они вступали в реакции разложения и окисления с повышением температуры смешанного материала и реакционного газа, и наконец входили в осадительный бассейн на дне реакционной башни, и этот процесс позволил произвести штейн в количестве 36 т, а также шлак и содержащий SO2 отходящий газ. Штейн содержал 65,2% Cu, 0,33% As, и доля мышьяка, переходящего в шлак, составляла 79,2%.

Пример 7

[0084] 100 т концентрата сульфида меди, содержащего 1,6% мышьяка, смешивались с 15,5 т кварцевого песка и 9,5 т порошка негашеной извести для того, чтобы получить смешанный материал, этот смешанный материал проходил через пульпопровод (3) с уклоном 40° и входил в псевдоожижающее загрузочное приспособление (2), а затем тек в сопло (1) для медного концентрата под действием псевдоожижения псевдоожижающего загрузочного приспособления (2);

[0085] Этот смешанный материал и обогащенный кислородом реакционный газ с концентрацией кислорода 95% подавались вместе в реакционную башню плавильной печи плавки во взвешенном состоянии при температуре 1250 °C, где они вступали в реакции разложения и окисления с повышением температуры смешанного материала и реакционного газа, и наконец поступали в осадительный бассейн на дне реакционной башни, и этот процесс осадительный штейн в количестве 36 т, а также шлак и содержащий SO2 отходящий газ. Штейн содержал 68% Cu, 0,43% As, и доля мышьяка, переходящего в шлак, составляла 84,7%.

[0086] В то время как предпочтительные варианты осуществления настоящего изобретения были описаны выше, следует отметить, что различные их усовершенствования и модификации будут очевидны для специалиста в данной области техники без отступлений от принципов настоящего изобретения. Все такие усовершенствования и модификации рассматриваются как находящиеся в объем следующей формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛУЧШЕННЫЙ ПРОЦЕСС ПЛАВКИ МЕДИ | 2020 |

|

RU2835731C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЛАВКИ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 1990 |

|

RU2020170C1 |

| СПОСОБ ВНУТРИПЕЧНОГО ОБЕДНЕНИЯ ШЛАКОВ В ПЕЧИ ВАНЮКОВА | 1992 |

|

RU2061771C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНЫХ РУД С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ МЫШЬЯКА | 2022 |

|

RU2795191C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОЛОВОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2011 |

|

RU2469114C1 |

| СПОСОБ НЕПРЕРЫВНОГО КОНВЕРТИРОВАНИЯ МЕДНЫХ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2071982C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ПЕРЕРАБОТКИ МЕДНО-НИКЕЛЕВЫХ КОБАЛЬТСОДЕРЖАЩИХ СУЛЬФИДНЫХ МАТЕРИАЛОВ С РАЗЛИЧНЫМ ОТНОШЕНИЕМ МЕДИ К НИКЕЛЮ | 2003 |

|

RU2261929C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛУПРОДУКТОВ ЦВЕТНОЙ МЕТАЛЛУРГИИ, СОДЕРЖАЩИХ СВИНЕЦ, МЕДЬ И ЦИНК | 2015 |

|

RU2592009C1 |

| Устройство пирометаллургической переработки сульфидных руд и концентратов | 2023 |

|

RU2817274C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНЫХ СУЛЬФИДНЫХ МАТЕРИАЛОВ НА ЧЕРНОВУЮ МЕДЬ | 2008 |

|

RU2359046C1 |

Изобретение относится к способу плавки концентрата сульфида меди с высоким содержанием мышьяка. Способ содержит стадии смешивания концентрата с кварцевым песком и содержащим CaO материалом для получения смешанного материала, смешивания этого материала с кислородсодержащим реакционным газом и нагревания для проведения реакции. В результате получают штейн, шлак и содержащий SO2 отходящий газ. За счет добавления CaO и SiO2 в процессе плавки материал концентрата, CaO и SiO2 реагируют в печи при высокой температуре. Сульфиды мышьяка в концентрате сначала окисляются, а затем химически реагируют с флюсом CaO для того, чтобы войти в фазу шлака в форме соединений мышьяка на основе кальция, арсенатов железа. Технический результат - уменьшение содержания мышьяка в штейне. 6 з.п. ф-лы, 1 ил., 6 пр.

1. Способ обработки концентрата сульфида меди с высоким содержанием мышьяка, включающий:

смешивание концентрата сульфида меди с высоким содержанием мышьяка с кварцевым песком и содержащим CaO материалом для получения смешанного материала и

подачу этого смешанного материала и кислородсодержащего реакционного газа в плавильную печь для проведения реакции, в результате которой получаются штейн, шлак и содержащий SO2 отходящий газ,

при этом подачу смешанного материала в плавильную печь осуществляют через трубопровод (3) с уклоном от 10 до 40° и вхождением в псевдоожижающее загрузочное приспособление (2), а затем в сопло (1),

далее смешанный материал и кислородсодержащий реакционный газ смешивают и подают в реакционную башню (4) плавильной печи для плавки во взвешенном состоянии под действием сопла (1) для реагирования в ней с образованием штейна, шлака и содержащего SO2 отходящего газа, при этом влагосодержание смешанного материала составляет менее чем 0,3 мас.%.

2. Способ по п. 1, в котором концентрат сульфида меди с высоким содержанием мышьяка содержит от 0,3 до 1,8 мас.% мышьяка.

3. Способ по п. 1, в котором содержащий CaO материал выбирают из группы, состоящей из негашеной извести, известняка и гипса.

4. Способ по п. 1, в котором содержащий CaO материал добавляют в количестве от 1 до 10 мас.% в расчете на массу смешанного материала.

5. Способ по п. 1, в котором содержание кислорода в упомянутом кислородсодержащем реакционном газе составляет от 50 до 95%.

6. Способ по п. 1, в котором чистота штейна составляет от 50 до 70%.

7. Способ по п. 1, в котором штейн содержит от 0,2 до 0,6 мас.% мышьяка.

| Устройство для направления движений охлаждающей среды в реактивных катушках, трансформаторах и т.п. Устройствах | 1926 |

|

SU5386A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ, НАПРИМЕР АЛЮМИНИЯ, МАГНИЯ, КРЕМНИЯ И ИМ ПОДОБНЫХ, ИЗ СОЕДИНЕНИЙ ОКСИДОВ МЕТАЛЛОВ | 1996 |

|

RU2173727C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЛАВКИ МЕДИ | 1991 |

|

RU2039106C1 |

| RU 2011108330 А, 10.09.2012 | |||

| Способ переработки труднообогатимой окисленной медной руды | 1984 |

|

SU1569346A1 |

| EP 0090592 A2, 05.10.1983 | |||

| ГИДРОКРЕКИНГ ДИФЕНИЛАЛКАНОВ | 2004 |

|

RU2331622C2 |

| WO 2005080616 A1, 01.09.2005 | |||

| US 3918962 A, 11.11.1975. | |||

Авторы

Даты

2019-04-01—Публикация

2017-11-01—Подача