Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и устройству, посредством которого в печи взвешенной плавки из сульфидного концентрата цветного металла получают одновременно штейн с высоким содержанием цветного металла и отвальной шлак. Согласно данному изобретению в нижнюю секцию печи взвешенной плавки, на ее участке с уменьшенным поперечным сечением, через фурмы подают углеродсодержащее восстанавливающее вещество.

Уровень техники

Для печи взвешенной плавки характерно то, что окончательное фазовое равновесие между шлаком и штейном устанавливается только при протекании шлаковых реакций в нижней секции печи. Это можно объяснить тем, что потенциально несбалансированные переокисленные и недоокисленные соединения, образованные в реакционной шахте, еще реагируют друг с другом в шлаковой фазе, в частности, находясь в основном месте выгрузки шахтовой взвеси под реакционной шахтой так, что при этом массивный шлак и штейновая фаза имеют состав, почти соответствующий их термодинамически равновесному составу. Кроме вышеупомянутой меди, уже растворенной в шлаке в соответствии с условием фазового равновесия, в шлаке остается, в виде механической взвеси, не растворимый в нем штейн, богатый по содержанию меди. Эта взвесь не может осадиться через шлак в течение располагаемого промежутка времени.

Известно, что шлак с низким содержанием меди может быть получен в печи взвешенной плавки, когда кокс или другое углеродсодержащее вещество в определенном количестве используют для восстановления шлака - восстановления растворенного в нем куприта и, в особенности, магнетита, который увеличивает вязкость шлака и замедляет процесс сепарации содержащихся в шлаке частиц расплавленного штейна, происходящий за счет их осаждения.

В патенте США 5662370 описан способ, сущность которого заключается в том, что содержание углерода в углеродсодержащем материале, который следует подавать в реакционную шахту, составляет, по меньшей мере, 80%, и в том, что, по меньшей мере, 65% частиц этого материала имеют крупность менее 100 мкм и, по меньшей мере, 25% частиц - крупность от 44 до 100 мкм. Размер частиц выбирают предварительно, поскольку, согласно указанному патенту, уменьшение содержания магнетита с помощью необожженного кокса происходит под воздействием двух механизмов, и размер частиц является решающим фактором по отношению к указанным механизмам. Если крупность грубого коксового порошка составляет примерно 100 мкм или более, крупность частиц необожженной его части также велика, и по этой причине кокс остается в плавучем состоянии на поверхности шлака, и реакции в шлаке идут медленно. Когда же частицы имеют меньшие размеры, порошковый кокс проникает в шлак и вступает в непосредственный контакт с магнетитом, содержание которого необходимо уменьшить, что приводит к увеличению скорости реакции.

В опубликованной заявке Японии 58-221241 описан способ, согласно которому в реакционную шахту печи для плавки во взвешенном состоянии через горелку концентрата подают коксовую мелочь или коксовую мелочь вместе с пылевидным углем. Кокс подают в печь так, чтобы вся поверхность расплава в нижней секции печи была равномерно покрыта необожженным коксовым порошком. Согласно указанной заявке степень снижения содержания магнетита уменьшается, когда размер зерен соответствует ультратонкому измельчению, поэтому размер используемых зерен предпочтительно составляет от 44 мкм до 1 мм.

В патенте Японии 90-24898 описан способ, в соответствии с которым в печь взвешенной плавки подают пылевидный кокс или кокс с размерами частиц менее 40 мкм вместо нефти, используемой лишь как добавочное топливо, чтобы поддержать требуемую температуру в печи.

В заявке Японии 9-316562 используют по существу тот же способ, что и в вышеупомянутом патенте США <5662370. Отличие от способа по указанному патенту США заключается в том, что углеродсодержащее вещество подают в нижнюю часть реакционной шахты печи взвешенной плавки для того, чтобы предотвратить сгорание углеродсодержащего вещества прежде, чем оно вступит в контакт со шлаком и магнетитом, содержание которого в шлаке необходимо снизить. Размеры частиц углеродсодержащего вещества по существу настолько малы, что эти частицы отделяются от газового потока и осаждаются на поверхности шлаковой фазы в задней части печи, причем процесс осаждения протекает очень медленно именно благодаря малым размерам частиц. Поскольку шлак выпускают, в основном, с задней или с боковых сторон печи, эти частицы вещества не успевают осаждаться через шлаковую фазу и переносятся, не осадившись, вместе с выходящим из печи шлаком, дополнительно увеличивая содержание меди в шлаке.

Недостаток описанных выше способов заключается в том, что восстановительная зона (зона осуществления восстановительных процессов) представляет собой ту же зону, в которую поступают шлак и штейн цветного металла, когда они выливаются из реакционной шахты и отделяются от газовой фазы в нижней секции печи. Однако в печи взвешенной плавки мелкозернистый материал, такой, как частицы медного штейна, перемещается, кроме того, вместе с газовой фазой по направлению к задней части нижней секции печи и аптейку (вертикальному газоотводящему каналу). Когда в задней части нижней секции печи эти мельчайшие частицы отделяются от газового потока и оседают на поверхности шлаковой фазы, их дальнейшее осаждение через саму шлаковую фазу происходит очень медленно благодаря именно малой крупности частиц. Поскольку шлак выпускают, главным образом, с задней или боковой сторон печи, эти частицы не успевают осаждаться через шлаковую фазу. Вместо этого они перемещаются вместе со шлаком, который необходимо выпускать из печи, и тем самым дополнительно увеличивают содержание меди в шлаке.

Другой недостаток некоторых из описанных способов состоит в использовании частиц кокса такой малой крупности, при которой они вообще не осаждаются из газовой фазы, а продолжают перемещаться с газовой фазой к аптейку и из него затем, в качестве восстанавливающего вещества, к котлу-утилизатору. В указанном котле частицы кокса вступают в реакцию и генерируют ненужную тепловую энергию, причем в том месте, где это не является необходимым, что может даже ограничивать общую производительность технологического процесса, т.к. снижается мощность котла-утилизатора.

Одним явным недостатком описанных выше способов является то, что восстанавливающее воздействие кокса и, следовательно, восстановление шлака осуществляются неконтролируемым образом по всей зоне нижней секции печи, включающей, в частности, зону под реакционной шахтой, что оказывает существенное воздействие на содержание цветного металла в получаемом штейне. Другими словами, массивный слой кокса, который формируется на поверхности шлаковой фазы, делает процесс (восстановления) неконтролируемым. Предложенный способ позволяет, кроме того, реализовать восстановительный процесс в шлаке по существу без воздействия на содержание цветного металла в массивном штейне, таком, как медный или никелевый штейн, производимый в процессе плавки, без нарушения хода шлаковых реакций, происходящих во взвеси, полученной в реакционной шахте.

Сущность изобретения

В способе согласно настоящему изобретению, предназначенном для получения цветных металлов в печи взвешенной плавки, в шлак, образованный в нижней секции печи, на определенном участке с помощью фурм инжектируют пылевидный кокс или другое углеродсодержащее восстанавливающее вещество, которое не оказывает негативного воздействия ни на получение штейна, ни на одну из характерных шлаковых реакций, происходящих во взвеси, которая выходит из реакционной шахты. Поэтому инжекцию через фурмы производят или на участке между реакционной шахтой и аптейком, или под аптейком, или же на отдельном дополнительном участке нижней секции печи, расположенном за аптейком. Проблема инжекции через фурмы в металлургических процессах заключается в том, что зона воздействия инжекции является короткой по глубине, и в обычной печи взвешенной плавки эффективное воздействие не может быть достигнуто из-за ширины печи. По этой причине конструкция нижней секции печи согласно данному изобретению включает участок сужения (пережатия), с заметно уменьшенным поперечным сечением, где и устанавливают фурмы. Существенным является то, что отверстие для выпуска шлака размещено так, чтобы вся масса расплава неизбежно протекала через указанный участок сужения, снабженный фурмами, с реализацией тем самым в шлаке восстановительного процесса. Восстановительная зона расположена перед зоной осаждения, где могут осаждаться штейн и частицы металла, отделенные от шлака в результате проведения восстановительного процесса. Существенные признаки настоящего изобретения будут раскрыты в приложенной формуле изобретения.

Известно также, что вязкость шлака в процессе его восстановления уменьшается с понижением содержания трехвалентного железа, увеличивающего вязкость шлака, в котором осаждение частиц, отделенных при восстановлении, происходит более быстро, чем при проведении традиционной взвешенной плавки. Кроме того, в способе, предложенном согласно настоящему изобретению, потоки, обусловленные инжекцией углеродсодержащего восстанавливающего вещества, обеспечивают в расплаве необходимую турбулентность, так что содержащиеся в нем мелкие частицы, которые осаждаются медленно, имеют большую возможность соединиться друг с другом или непосредственно с фазой штейна, что, в свою очередь, делает очистку шлака от металла более эффективной.

Согласно изобретению печь для взвешенной плавки сульфидов цветных металлов с получением штейна с высоким содержанием цветного металла и шлака, восстановленного для отвала, содержит реакционную шахту, нижнюю секцию печи и аптейк, при этом нижняя секция печи выполнена с суженным участком и размещенными на нем фурмами для подачи углеродсодержащего восстанавливающего вещества.

Суженный участок в нижней секции печи может быть расположен между реакционной шахтой и аптейком либо за аптейком.

Нижняя секция печи имеет зону осаждения, расположенную за суженным участком. В указанной зоне осаждения расположено отверстие для выпуска шлака.

Ширина зоны осаждения может быть выбрана равной ширине нижней секции печи либо равной ширине участка сужения.

Перечень фигур чертежей

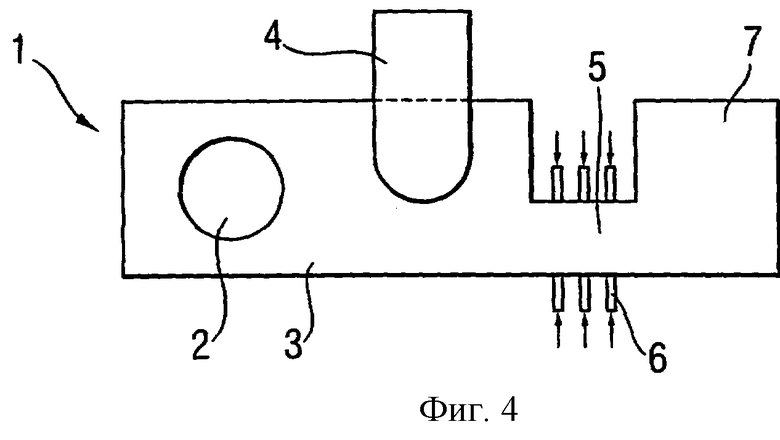

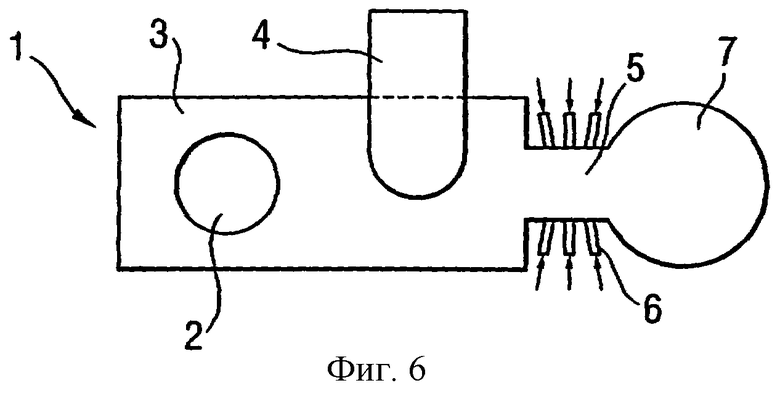

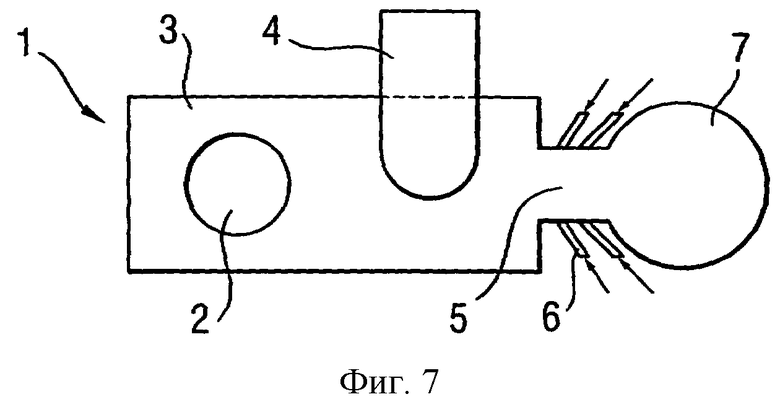

Изобретение раскрыто, кроме того, на приложенных чертежах, где на фиг.1 и 2 схематично представлено поперечное сечение печи для плавки во взвешенном состоянии, в которой в соответствии с данным изобретением был осуществлен один из вариантов выполнения с размещением фурм в нижней секции печи между реакционной шахтой и аптейком; на фиг.3, 4, 5, 6 и 7 показаны аналогичные поперечные сечения печи взвешенной плавки, в которой фурмы были размещены за аптейком и в нижней секции которой была сформирована отдельная зона осаждения.

Сведения, подтверждающие возможность осуществления изобретения

На фиг.1 схематично показано поперечное сечение печи взвешенной плавки 1, где, кроме того, можно видеть реакционную шахту 2, нижнюю секцию печи 3 и аптейк 4. В нижней секции печи, в зоне между реакционной шахтой и аптейком, сформирован участок сужения потока (на котором поперечное сечение печи уменьшено), выполненный по существу с изменением сечения под прямым углом. В это местное сужение печи через фурмы подают углеродсодержащее восстанавливающее вещество, такое, как кокс.

Вариант выполнения, показанный на фиг.2, по существу является тем же, что и показанный на фиг.1, но суженный участок 5 выполнен более обтекаемым, чем в предыдущем случае. Как на фиг.1, так и на фиг.2 выпускные отверстия для штейна и шлака размещены обычным образом - в задней части нижней секции печи (на чертежах не показаны). Зоны осаждения нижней секции печи, расположенные за участком сужения, в обоих случаях равны по ширине основной части нижней секции печи.

На фиг.3, 4, 5, 6 и 7 показан вариант выполнения, в котором участок сужения образован в нижней секции печи за аптейком. В случае, показанном на фиг.3, нижняя секция печи сужена по ее противоположным боковым сторонам, и на участке сужения 5 установлены фурмы 6. За участком сужения находится дополнительный участок 7, который выполняет функцию зоны осаждения, как описано выше. Конструкция печи на фиг.4 - тот же самый вариант выполнения, что и на фиг.3, но сечение печи сужено только за счет одной из ее боковых сторон. В воплощении, представленном на фиг.5, нижняя секция печи не имеет дополнительного участка осаждения, но торцевая часть печи представляет собой в поперечном сечении по существу продолжение суженного участка. Фиг.6 и 7 показывают, что зона осаждения может быть сформирована иным образом, чем посредством образующей сечения печи, проходящей под прямым углом. На фиг.1-6 фурмы установлены перпендикулярно к потоку расплава, а на фиг.7 фурмы установлены под углом к потоку расплава. Выпускные отверстия для штейна и шлака, хотя они и не показаны, в случаях, соответствующих фиг.3-7, располагают в самой задней части зоны осаждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НИЗКОАВТОГЕННОГО СЫРЬЯ В ПЕЧАХ ВЗВЕШЕННОЙ ПЛАВКИ | 2015 |

|

RU2614293C2 |

| ПЕЧЬ ВАНЮКОВА ДЛЯ ПЛАВКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И ЧЕРНЫЕ МЕТАЛЛЫ | 2006 |

|

RU2336478C2 |

| Способ обеднения расплава шлака, содержащего железо и цветные металлы | 2022 |

|

RU2783094C1 |

| ЖИДКОФАЗНАЯ ПЕЧЬ ДЛЯ ПЛАВКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И ЧЕРНЫЕ МЕТАЛЛЫ | 2006 |

|

RU2348881C2 |

| ПЕЧЬ ВАНЮКОВА ДЛЯ НЕПРЕРЫВНОЙ ПЛАВКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И ЧЕРНЫЕ МЕТАЛЛЫ | 2003 |

|

RU2242687C1 |

| ПЕЧЬ ДЛЯ ПЛАВКИ В ЖИДКОЙ ВАННЕ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ, ЧЕРНЫЕ МЕТАЛЛЫ И ТУГОПЛАВКИЕ ОБРАЗОВАНИЯ | 2008 |

|

RU2401964C2 |

| ПЕЧЬ ДЛЯ ПЛАВКИ РУД И КОНЦЕНТРАТОВ ЦВЕТНЫХ МЕТАЛЛОВ | 1995 |

|

RU2095710C1 |

| Способ переработки мелкодисперсного сырья в печи взвешенной плавки | 2020 |

|

RU2740741C1 |

| ПЕЧЬ | 1993 |

|

RU2038558C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЛАВКИ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 1990 |

|

RU2020170C1 |

Настоящее изобретение относится к способу и установке, посредством которых из сульфидного концентрата в печи взвешенной плавки одновременно получают штейн с высоким содержанием цветного металла и отвальной шлак. Согласно данному изобретению в нижнюю секцию печи взвешенной плавки, на ее участке с уменьшенным поперечным сечением, через фурмы подают углеродосодержащее восстанавливающее вещество, обеспечивается упрощение процесса. 2 с. и 10 з.п. ф-лы, 7 ил.

| JP 9316562 А, 12.09.1997 | |||

| Способ переработки сульфидных медноникелевых концентратов во взвешенном состоянии | 1988 |

|

SU1601168A1 |

| SU 1739658 А1, 20.08.1996 | |||

| US 5662730 А, 02.09.1997 | |||

| US 4857104 А, 15.08.1989 | |||

| US 5458672 А, 17.10.1995. | |||

Авторы

Даты

2004-12-20—Публикация

2000-05-04—Подача