Изобретение относится к области технической диагностики и может быть использовано для определения технического состояния пневмогидравлического тормозного привода автомобилей.

Наиболее близким техническим решением, выбранным в качестве прототипа, является устройство для диагностирования пневмогидравлического тормозного привода транспортного средства (RU 2025346 C1, B60T 17/22, 1992). Устройство содержит автомат торможения, датчик давления воздуха, датчик перемещения поршней пневмогидроусилителя, подключаемые к электронному блоку измерения.

Указанное устройство не позволяет полностью оценивать состояние пневмогидравлического тормозного привода (ПГП) транспортного средства. Это связано с тем, что состояние всего ПГП оценивается только по времени нарастания давления и величине перемещения поршней в пневмогидроусилителе (ПГУ) привода. Оценка состояния гидравлической части привода, тормозных колодок и тормозных барабанов указанным измерительным устройством возможна лишь с большой вероятностью ошибки. Другим недостатком устройства является низкая надежность датчика регистрации перемещения поршней в пневмогидроусилителе (ПГУ) привода, который состоит из резистивного датчика и специальной штанги, осуществляющей кинематическую связь датчика с поршнем ПГУ.

Для более точной оценки технического состояния ПГП, помимо измерения времени нарастания давления и перемещения поршней в ПГУ, необходимо регистрировать графики их изменения во времени, а также время срабатывания всего тормозного привода с момента включения автомата торможения до упора тормозных колодок в тормозной барабан с определенным усилием.

Цель изобретения - повышение точности, сокращение времени и трудоемкости диагностирования ПГП транспортного средства, а также повышение надежности устройства.

Отличительным признаком предлагаемого устройства от прототипа является то, что в устройстве дополнительно используется пьезокварцевый датчик с магнитным корпусом, устанавливаемый при диагностировании на тормозной барабан колеса для точного измерения времени срабатывания тормозного привода и распознавания неисправностей ПГП транспортного средства, установка ультразвукового датчика регистрации перемещения поршней в ПГУ позволяет бесконтактно регистрировать перемещение поршней в ПГУ, что в значительной мере повышает надежность устройства. В предлагаемом устройстве для повышения точности диагностирования применен жидкокристаллический дисплей для индикации графиков изменения давления и их показателей в пневматическом контуре и перемещения поршней в ПГУ за время срабатывания тормозного привода.

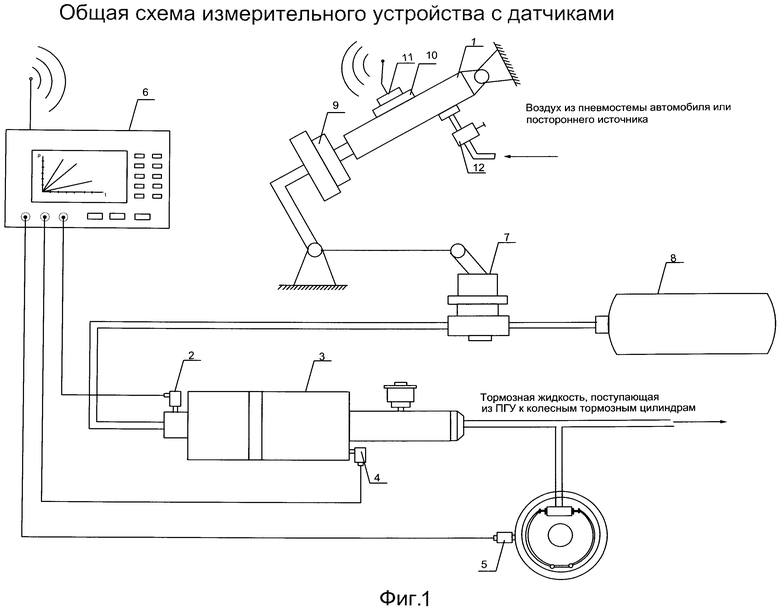

На фиг.1 представлена общая схема измерительного устройства с датчиками.

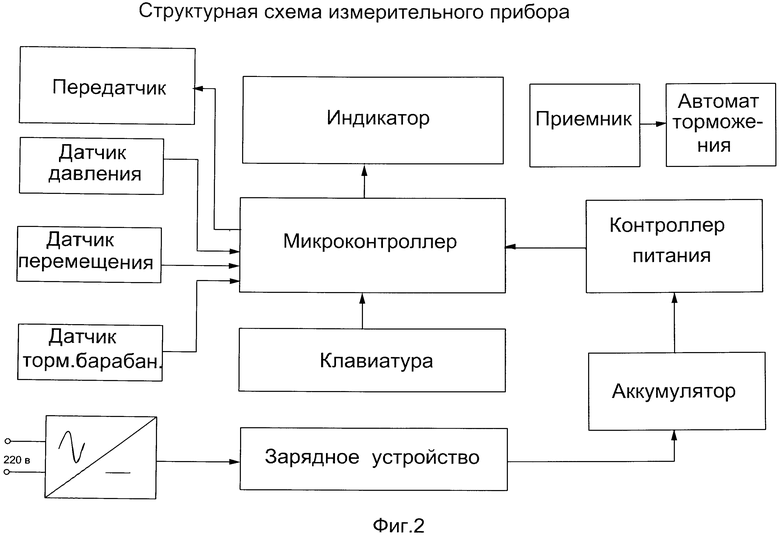

На фиг.2 представлена структурная схема измерительного прибора.

Общая схема фиг.1 измерительного устройства состоит из автомата торможения 1, датчика давления 2, устанавливаемого в воздушную магистраль пневмогидроусилителя (ПГУ) 3, ультразвукового датчика перемещения 4 поршней ПГУ, устанавливаемого в технологическое отверстие корпуса напротив пневматического поршня ПГУ, датчика измерения времени срабатывания ПГП 5, устанавливаемого с помощью магнита на тормозной барабан колеса транспортного средства, измерительного прибора 6, регистрирующего скорость и характер нарастания давления внутри ПГУ, перемещения поршней ПГУ и время срабатывания тормозного привода, тормозного крана 7 и ресивера 8.

Автомат 1 торможения предназначен для приведения в действие органа управления привода за установленное время и состоит из пневмоцилиндра с поршнем и выходным штоком с опорной площадкой 9 для воздействия на тормозную педаль, электромагнитного клапана 10, приемника 11, который дистанционно по радиоканалу управляет клапаном 10, и гибкого трубопровода с регулировочным вентилем 12, обеспечивающим подачу воздуха из пневмосистемы автомобиля в установленном режиме или от внешнего источника. Поскольку верхняя часть автомата торможения закрепляется шарнирно на специальном кронштейне, устанавливаемом неподвижно в кабине автомобиля, то под действием соответствующего давления воздуха выходящий шток сможет равномерно перемещать тормозную педаль до упора в ограничитель и полностью включать тормозной кран. Установка темпа включения осуществляется вентилем 12, регулирующим интенсивность наполнения пневмоцилиндра воздухом.

Малогабаритные датчики 2, 3 и 4 соответственно тензометрического, ультразвукового и пьезокварцевого типов предназначены для получения сигналов при измерении: давления воздуха в ПГУ, перемещения поршней в ПГУ и времени срабатывания тормозного привода. Они устанавливаются в соответствующих контрольных точках ПГУ, на тормозных барабанах колес и кабелями соединяются с прибором 6.

Измерительный прибор фиг.2 обеспечивает дистанционное управление автоматом торможения, обработку сигналов с датчиков давления, перемещения и датчика регистрирующего время срабатывания тормозного привода при торможении, производит растормаживание привода, индикацию графиков изменения давления и перемещения по времени, а также распознавание технического состояния тормозного привода и его элементов. Он включает в себя микроконтроллер, жидкокристаллический индикатор (ЖКИ), клавиатуру, аккумулятор для автономной работы, контроллер заряда аккумулятора, передатчик для управления работой автомата торможения и сетевой адаптер.

Работа устройства заключается в следующем. Перед диагностированием в тормозную систему автомобиля устанавливаются датчики давления и перемещения. Датчик для измерения времени срабатывания тормозного привода поочередно устанавливается на каждый колесный тормозной барабан автомобиля в процессе диагностирования. В кабине устанавливается автомат торможения, снабженный приемником дистанционного управления и электромагнитным клапаном включения торможения, который может подсоединяться к бортовой системе электрооборудования и пневмосистеме автомобиля, либо к внешнему источнику. При нажатии кнопки «Пуск» на измерительном приборе контроллер измерительного устройства подает сигнал управления автоматом торможения посредством передатчика, входящего в состав измерительного прибора. Электропневмоклапан 10 фиг.1, открываясь подает воздух из пневмосистемы автомобиля либо от постороннего источника в пневмоцилиндр автомата 1 торможения, который воздействует на тормозную педаль, обеспечивая включение тормозного крана. В момент включения пневмоклапана микроконтроллер измерительного устройства включает внутренний таймер и измеряет время нарастания давления, которое контролируется датчиком давления 2, перемещение поршней ПГУ датчиком 4 и время срабатывания всего тормозного привода датчиком 5. Полученные сигналы с датчиков обрабатываются по программе, находящейся в постоянном запоминающем устройстве микроконтроллера.

Результаты диагностирования отображаются на ЖКИ в виде графиков изменения давления и перемещения по времени, цифрового отображения времени срабатывания тормозного привода, а также информация о вероятных неисправностях в элементах привода путем сравнения их с эталонными показателями.

Процесс диагностирования заканчивается растормаживанием привода, для чего электромагнитный клапан 10 переключается на выпуск воздуха из автомата торможения, его шток возвращается в исходное положение и повторяется для каждого колеса при перестановке датчика контроля времени срабатывания тормозного привода на тормозном барабане.

Сопоставительный анализ заявляемого устройства и прототипа показывает, что предложенное устройство позволит увеличить точность измерения и распознавания неисправностей ПГП, снизить трудоемкость диагностирования, повысить надежность устройства.

Изобретение относится к области проверки тормозных систем. Устройство для диагностирования пневмогидравлического тормозного привода содержит тензометрический датчик давления воздуха (2), устанавливаемый в воздушную магистраль пневмогидроусилителя (3), пьезокварцевый датчик с магнитным корпусом (5), устанавливаемый при диагностировании на тормозной барабан, ультразвуковой датчик регистрации перемещения поршней (4) пневмогидроусилителя, автомат торможения (1), измерительный прибор (6) с жидкокристаллическим дисплеем. Достигается регистрация времени срабатывания тормозного привода, повышение надежности. 2 ил.

Устройство для диагностирования пневмогидравлического тормозного привода транспортного средства, содержащее датчик давления воздуха, датчик перемещения поршней пневмогидроусилителя (ПГУ), автомат торможения и измерительное устройство для регистрации времени нарастания давления и перемещения поршней в (ПГУ), отличающееся тем, что устройство дополнительно снабжено пьезокварцевым датчиком с магнитным корпусом, устанавливаемым при диагностировании на тормозной барабан колеса для измерения времени срабатывания всего тормозного привода и распознавания его неисправностей, кроме того, установка ультразвукового датчика регистрации перемещения поршней в (ПГУ) позволяет бесконтактно регистрировать их перемещение, также оно снабжено жидкокристаллическим дисплеем для индикации графиков и значений параметров изменения давления в пневматическом контуре, перемещения поршней в (ПГУ) за время срабатывания тормозного привода и индикации информации о вероятных неисправностях в элементах тормозного привода, что дает повышение точности, сокращение времени, трудоемкости диагностирования всего тормозного привода транспортного средства и повышение надежности устройства.

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИРОВАНИЯ ПНЕВМОГИДРАВЛИЧЕСКОГО ТОРМОЗНОГО ПРИВОДА ТРАНСПОРТНОГО СРЕДСТВА | 1992 |

|

RU2025346C1 |

| Способ определения времени срабатывания тормозного привода транспортного средства | 1977 |

|

SU660875A1 |

| Устройство измерения изменяющегося давления | 1978 |

|

SU729455A1 |

| МЕЙДЗА ф | |||

| Электронные измерительные приборы и методы измерений: | |||

| Пер | |||

| с англ | |||

| Москва | |||

| Мир | |||

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| c | |||

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

| COWIN, A | |||

| at al | |||

| BHP tries radio-controlled ECP braking | |||

| Railway Gazette International | |||

| Способ и аппарат для получения гидразобензола или его гомологов | 1922 |

|

SU1998A1 |

Авторы

Даты

2014-04-10—Публикация

2012-07-02—Подача