ПРИТЯЗАНИЯ НА ПРИОРИТЕТ

[1] Настоящая заявка представляет собой частичное продолжение заявки на патент США №12/056595, зарегистрированной 27 марта 2008 г., которая, в свою очередь, представляет собой перевод заявки на патент Франции №0754061, зарегистрированной 27 марта 2007 г., и имеет приоритет указанной заявки, содержание которой включено в настоящий документ посредством ссылки на последнюю.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Область техники

[2] Настоящее изобретение относится к производству термостойких поликристаллических (ТСП) алмазных композитов, в которых алмазный слой прикрепляют к подложке.

Описание существующего уровня техники

[3] Буровые инструменты представлены буровыми долотами, оснащенными режущими элементами для резки или измельчения таких материалов, как горная порода. Указанные режущие элементы, являющиеся рабочей частью инструмента, в большинстве случаев изготовлены с использованием подложки из карбида, исключительно твердого, но хрупкого материала, на которую нанесен слой синтетических алмазов. Хрупкость материала режущих элементов становится особенно серьезным недостатком, когда такие инструменты используют для бурения пластов, содержащих породы различной твердости, что, вследствие неоднородности разрабатываемой формации, может привести к ударным нагрузкам, которые могут привести к образованию трещин в режущих элементах, способствуя таким образом их износу, или к поломке режущих элементов.

[4] Для снижения риска преждевременного износа или поломки режущих элементов создаются режущие элементы с подложкой из кермета (металлокерамического композитного материала), внутренняя часть которых превосходит по пластичности наружную поверхность. Таким образом, повышается ударопрочность внутренней части режущего элемента (за счет использования участка с повышенным содержанием вяжущей фазы) и одновременно сохраняется хорошая режущая способность (за счет использования участка с низким содержанием вяжущей фазы, который контактирует с породой).

[5] Для получения таких режущих элементов, известных как режущие элементы с градиентом состава или градиентом характеристик, именуемым функционально градиентным материалом (ФГМ), было предложено создавать керметы низкой плотности, обладающие градиентом пористости, и пропитывать их вяжущей фазой с тем, чтобы повысить пластичность внутренней части такого кермета. Однако этот способ не подходит, в частности, для систем карбид вольфрама - кобальт (WC-Co), поскольку он приводит к частичному разрушению карбидной структуры, существовавшей до пропитки, и, соответственно, не позволяет получить требуемые характеристики режущего элемента.

[6] Также было предложено создавать керметы с градиентом состава, с твердой наружной поверхностью и пластичной внутренней частью путем естественного (т.е. в отсутствие внешнего давления) спекания в твердой фазе многослойного элемента, каждый из слоев которого имеет свой состав. Однако этот способ не позволяет добиться полного уплотнения материала и, соответственно, требует последующей дорогостоящей процедуры горячего изостатического прессования. Кроме того, подготовка кермета с градиентом состава отличается сложностью, так как требует выполнения ряда элементарных слоев различного состава, которые можно нанести друг на друга. И, наконец, этот способ, будучи сложным и дорогостоящим, не позволяет обеспечить непрерывность градиента состава. Соответственно, кермет, полученный таким образом, содержит последовательность слоев с существенно отличающимися показателями твердости и коэффициентами расширения, из-за чего возникает опасность расслоения с разделением соседних слоев вдоль их границы.

[7] С целью устранения недостатков твердофазного спекания предложено производить такие материалы путем естественного жидкофазного спекания, которое позволяет очень быстро, за один прием, получить материал с полностью плотной, равномерной структурой. Однако недостатком этого способа является значительное ослабление градиента состава за счет миграции жидкости между слоями малой толщины. Кроме того, совершенно неожиданно выяснилось, что градиент состава остается прерывистым, если время выдержки в жидком состоянии остается ниже критического значения, после которого наблюдается полная гомогенизация кермета.

[8] В силу различных причин вышеперечисленные способы не подходят для промышленного производства бурового инструмента с приемлемыми рабочими характеристиками, такими как износостойкость поверхности, а также пластичность или ударная вязкость внутренней части.

[9] Кроме того, в целях увеличения срока службы режущих инструментов, было предложено наносить на поверхность керметов твердые покрытия из нитридов, карбонитридов, оксидов или боридов. Такие способы описаны, например, в патентах США №№4,548,786 и 4,610,931, описания которых включены в настоящую заявку посредством ссылки на указанные патенты. Однако недостатком этих способов является то, что они повышают только сопротивление кермета абразивному износу; при этом такое повышение износостойкости достигается лишь на малую глубину (несколько микронов). Кроме того, поскольку покрытие и режущий элемент отличаются по своей природе, вследствие термомеханического напряжения может произойти отслаивание или растрескивание слоя вдоль границы раздела между керметом и алмазным слоем.

[10] Также было предложено одновременно повышать износостойкость поверхности и ударопрочность керметов типа WC-Co, обеспечивая контакт кермета, содержащего углерод в субстехиометрических количествах, с насыщенной углеродом газовой фазой (метаном). Под действием температуры углерод газовой фазы диффундирует в указанный субстехиометрический кермет и реагирует с η-фазой в соответствии с уравнением химической реакции 2С + Co3W3C (η-фаза) → 3WC + 3Со, что приводит к выделению кобальта, который мигрирует по направлению к зонам с меньшим содержанием кобальта. Однако недостатком этого способа, описанного, в частности, в патенте США №4,743,515 (описание которого включено в настоящую заявку посредством ссылки), является то, что в результате получается градиент вяжущей фазы с высоким содержанием кобальта на 1-2 миллиметра больше, а внутренняя часть кермета остается хрупкой, поскольку состоит из η-фазы, и подвержена растрескиванию под действием многократных ударных нагрузок.

[11] Также было предложено производить режущий инструмент, имеющий особую структуру, в частности сотовую структуру, к преимуществам которой относится сочетание высокой износостойкости и высокой ударной вязкости. Такие обладающие функциональной микроструктурой керметы предлагают компромисс между характеристиками пластичности и хрупкости, который представляет определенный интерес, но по-прежнему недостаточен для применения в вышеуказанных целях. Этот композитный материал является предметом патента США №5,880,382 (описание которого включено в настоящую заявку посредством ссылки).

[12] В целом, известны способы крепления поликристаллической алмазной пластины (также называемой в данной области техники алмазным слоем) к подложке, использующие сочетание высокого давления и высокой температуры (ВДВТ) для создания спеченного поликристаллического алмазного композита (ПАК). Химические связи между алмазным слоем и подложкой формируются в процессе спекания за счет соединения углеродных связей (в алмазном слое) с металлическими связями подложки. Механическая фиксация обеспечивается за счет формы подложки и алмазного слоя, различий между физическими свойствами подложки и алмазного слоя и градиентной границы раздела между подложкой и алмазным слоем.

[13] В данной области техники также используют выщелачивание алмазного слоя в целях повышения показателей его сопротивления абразивному износу и обеспечения термостойкости. Такой процесс выщелачивания обычно обеспечивает удаление металлов-растворителей-катализаторов (например, кобальта) из всего алмазного слоя или из какой-либо его части. Однако удаление кобальта из алмазного слоя может снизить возможность установления прочного соединения между указанным слоем и подложкой.

[14] Настоящая заявка ссылается на опубликованную патентную заявку США №2008/0185189 от 7 августа 2008 г., содержание которой включено в настоящий документ посредством ссылки. В указанной ссылке описан способ получения термостойкого сверхпрочного композита, содержащего поликристаллическую алмазную пластину (также называемую в данной области техники алмазным слоем), которую устанавливают на подложку. Поликристаллическую алмазную пластину изготавливают из термостойкого поликристаллического (ТСП) алмазного материала, а подложку изготавливают из керамики, металла или кермета. На тыльной (нижней) поверхности поликристаллической алмазной пластины и на лицевой (верхней) поверхности подложки предусмотрены дополнительные элементы границы раздела. Эти дополнительные элементы границы раздела способствуют повышению прочности соединения поликристаллической алмазной пластины с подложкой. Между тыльной поверхностью указанной поликристаллической алмазной пластины и лицевой поверхностью указанной подложки помещают промежуточный материал (например, твердый припой), способствующий соединению пластины с подложкой. Затем для обеспечения указанного соединения посредством твердого припоя осуществляют обработку с использованием высокого давления и высокой температуры (например, высокотемпературная пайка). Указанные дополнительные элементы границы раздела в сочетании с использованием промежуточного твердого припоя обеспечивают прочное соединение алмазной пластины с подложкой, которое позволяет уменьшить или исключить вероятность отслаивания.

[15] Под пропиткой подразумевается обогащение какой-либо жидкостью полностью плотной системы твердое тело / жидкость, в которой, по меньшей мере, твердая фаза имеет форму кристаллов, способных изменять форму за счет впитывания жидкости, благодаря чему повышается энергетическая устойчивость указанной системы. Такое обогащение жидкостью происходит под действием сил, порождаемых давлением миграции, существующим в подобных системах. Инфильтрация - обогащение какой-либо жидкостью не полностью плотной системы твердое тело / жидкость под действием только одной силы, вызванной капиллярным действием (также называемой капиллярным давлением). Импрегнирование включает третью фазу, называемую неконденсированной фазой (газовой фазой), в дополнение к двум конденсированным фазам (твердой/жидкой).

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[16] Согласно одному из вариантов осуществления изобретения способ включает наложение на подложку термостойкой алмазной пластины по границе раздела, где содержится слой первого пропиточного материала, находящийся между нижней поверхностью указанной термостойкой алмазной пластины и верхней поверхностью подложки; и воздействие на наложенные друг на друга термостойкую алмазную пластину и подложку термическим циклом, состоящим из нагрева, поддержания температуры и охлаждения, который переводит, по меньшей мере, часть указанного первого пропиточного материала в жидкое состояние для миграции как в термостойкую алмазную пластину, так и в подложку в области границы раздела с целью соединения указанных термостойкой алмазной пластины и подложки между собой. Таким образом, происходит пропитка подложки первым пропиточным материалом из указанного слоя и инфильтрация термостойкой алмазной пластины первым пропиточным материалом из указанного слоя.

[17] Указанный способ также включает образование подложки путем выбора блока плотного материала, образованного твердыми частицами, диспергированными в вяжущей фазе, где на поверхности указанного блока имеется, по меньшей мере, один участок пропитки; обеспечения контакта указанного участка пропитки на поверхности указанного блока со вторым пропиточным материалом, свойства которого способствуют локальному обогащению блока вяжущей фазой; и воздействия на указанный блок, контактирующий со вторым пропиточным материалом, подходящим термическим циклом, состоящим из нагрева, поддержания температуры и охлаждения, который переводит, по меньшей мере, часть указанного второго пропиточного материала и вяжущей фазы блока в жидкое состояние для локального и постепенного обогащения указанного блока плотного материала вяжущей фазой путем ее впитывания через указанный участок пропитки.

[18] Указанная подложка может представлять собой блок кермета типа WC - связка, где материал связки выбирают среди Со, Ni и Fe и где первый пропиточный материал получают из того же материала связки.

[19] Указанная подложка может представлять собой блок карбида вольфрама, где первый пропиточный материал получают из кобальта и где термостойкую алмазную пластину подвергают процессу выщелачивания кобальта, обеспечивающему удаление внедренных атомов кобальта.

[20] Согласно другому варианту осуществления изобретения способ включает: наложение на подложку термостойкой алмазной пластины по первой границе раздела, где содержится слой первого пропиточного материала, находящийся между нижней поверхностью указанной термостойкой алмазной пластины и верхней поверхностью подложки; наложение указанной подложки на блок пропитки, образованный из второго пропиточного материала по второй границе раздела с нижней поверхностью подложки; и воздействие на наложенные друг на друга термостойкую алмазную пластину, подложку и блок пропитки термическим циклом, состоящим из нагрева, поддержания температуры и охлаждения, который переводит, по меньшей мере, часть первого пропиточного материала в жидкое состояние для миграции, как в термостойкую алмазную пластину, так и в подложку в области границы раздела с целью соединения указанных термостойкой алмазной пластины и подложки между собой, и который переводит, по меньшей мере, часть второго пропиточного материала в жидкое состояние для миграции в нижнюю поверхность подложки с целью локального и постепенного обогащения указанной подложки.

[21] Согласно еще одному варианту осуществления изобретения способ включает: образование подложки путем обеспечения контакта участка пропитки на поверхности блока плотного материала с блоком пропитки, где указанный блок пропитки образован из какого-либо пропиточного материала, и воздействия на указанные блок плотного материала и блок пропитки первым термическим циклом, состоящим из нагрева, поддержания температуры и охлаждения, который переводит, по меньшей мере, часть указанного пропиточного материала в жидкое состояние для миграции через указанный участок пропитки на поверхности подложки с целью локального и постепенного обогащения указанной подложки. После образования подложки процесс также предусматривает: наложение термостойкой алмазной пластины на обогащенную подложку по границе раздела, включающей нижнюю поверхность указанной термостойкой алмазной пластины и указанный участок пропитки на поверхности обогащенной подложки; и воздействие на наложенные друг на друга термостойкую алмазную пластину и обогащенную подложку вторым термическим циклом, состоящим из нагрева, поддержания температуры и охлаждения, который переводит, по меньшей мере, часть указанного пропиточного материала в жидкое состояние для миграции из обогащенной подложки в термостойкую алмазную пластину через вторую границу раздела с целью соединения указанных термостойкой алмазной пластины и обогащенной подложки между собой.

[22] Согласно еще одному варианту осуществления изобретения способ включает: образование пакета, содержащего алмазную пластину, нижняя поверхность которой прилегает к верхней поверхности подложки по границе раздела; и воздействие на указанный пакет термическим циклом, включающим нагрев, поддержание температуры и охлаждение, с целью вызвать миграцию атомов материала пропитки в указанную алмазную пластину через границу раздела с целью соединения указанных алмазной пластины и подложки между собой.

[23] Указанный способ также включает локальное и постепенное обогащение подложки через ее верхнюю или нижнюю поверхности вяжущей фазой путем пропитки. Способ обогащения включает обеспечение контакта пропиточного материала с поверхностью подложки на участке пропитки и воздействие на указанные подложку и пропиточный материал термическим циклом, состоящим из нагрева, поддержания температуры и охлаждения, который переводит, по меньшей мере, часть указанного пропиточного материала в жидкое состояние для миграции через указанный участок пропитки подложки с целью локального и постепенного обогащения указанной подложки.

[24] Этот способ также предусматривает наличие слоя указанного пропиточного материала по границе раздела между нижней поверхностью указанной алмазной пластины и верхней поверхностью указанной подложки; при этом указанный термический цикл вызывает миграцию атомов пропиточного материала из указанного слоя в указанные алмазную пластину и подложку.

[25] Как вариант, если верхняя поверхность указанной подложки содержит повышенное количество атомов пропиточного материала в области границы раздела с нижней поверхностью указанной алмазной пластины, указанный термический цикл вызывает миграцию атомов пропиточного материала из обогащенной подложки в алмазную пластину.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[26] Ниже приведено более подробное, но не ограничивающее описание настоящего изобретения со ссылкой на прилагаемые чертежи, где

[27] На ФИГ.1А изображен в поперечном разрезе режущий элемент бурового инструмента, содержащий подложку, на которой посредством процесса пропитки закреплен алмазный слой;

[28] На ФИГ.1В изображен в поперечном разрезе пакет материалов, использованный для получения режущего элемента, изображенного на ФИГ.1А;

[29] На ФИГ.1C изображены отдельные компоненты пакета материалов, изображенного на ФИГ.1В;

[30] ФИГ.2 представляет собой график термического цикла пропитки, применявшегося для обработки пакета материалов, изображенного на ФИГ.1В, в процессе изготовления режущего элемента, изображенного на ФИГ.1А;

[31] ФИГ.3 представляет собой схему получения режущего элемента, изображенного на ФИГ.1А, путем пропитки;

[32] ФИГ.4 представляет собой схему получения плотного блока кермета с твердой наружной поверхностью и вязкой внутренней частью путем пропитки;

[33] ФИГ.5 представляет собой график термического цикла пропитки плотного блока кермета с твердой наружной поверхностью и вязкой внутренней частью;

[34] ФИГ.6 представляет собой диаграмму сечения плотного кермета, ударная вязкость внутренней части которого была повышена за счет пропитки;

[35] ФИГ.7 представляет собой график соотношения между высотой кермета и содержанием вяжущей фазы;

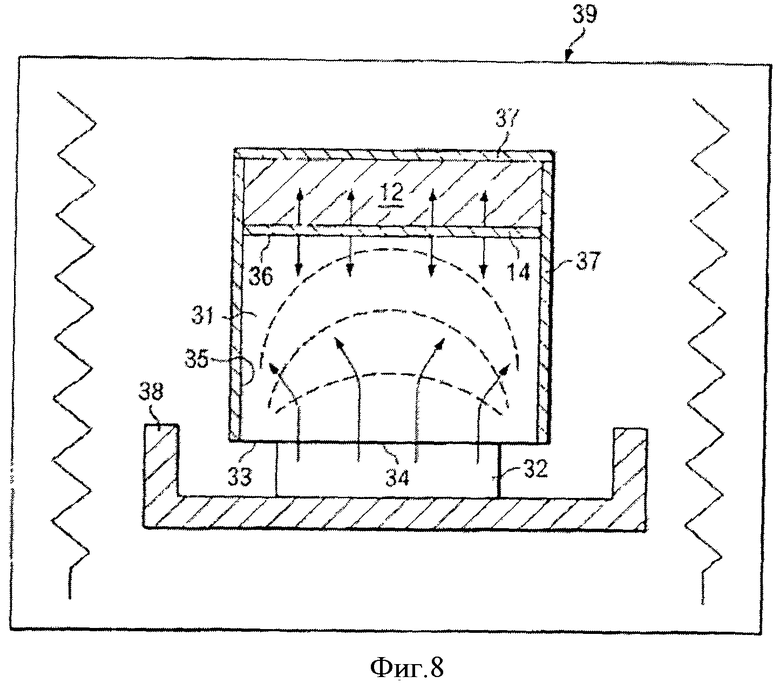

[36] ФИГ.8 представляет собой схему получения алмазной пластины, крепящейся к плотному блоку кермета с твердой наружной поверхностью и вязкой внутренней частью, путем пропитки;

[37] На ФИГ.9А изображен в поперечном разрезе режущий элемент бурового инструмента, содержащий подложку, на которой посредством процесса пропитки закреплен алмазный слой;

[38] На ФИГ.9В изображен в поперечном разрезе пакет материалов, применяемый для получения режущего элемента, изображенного на ФИГ.9А;

[39] На ФИГ.9С изображен вышеуказанный пакет материалов и представлено более реалистичное изменение градиента содержания вяжущей фазы;

[40] ФИГ.10 представляет собой схему получения режущего элемента, изображенного на ФИГ.9А, путем пропитки.

ПОДРОБНОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

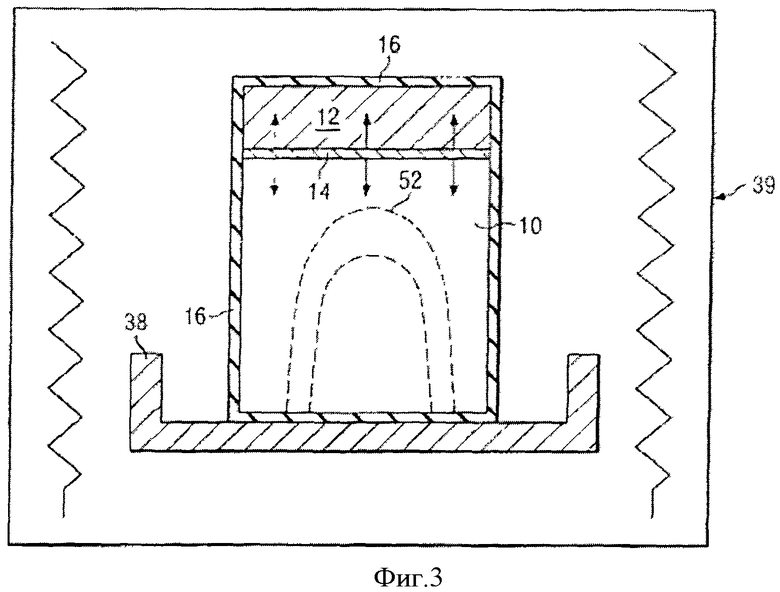

[41] На ФИГ.1А изображен в поперечном сечении режущий элемент бурового инструмента, содержащий подложку 10, на которой с помощью процесса пропитки закреплен алмазный слой 12. Поликристаллическую алмазную пластину (также называемую в данной области техники алмазным слоем) 12 прикрепляют к верхней поверхности подложки 10. Поликристаллическую алмазную пластину 12 изготавливают из термостойкого поликристаллического (ТСП) алмазного материала, а подложка 10 может быть изготовлена из керамического материала, металла или кермета (металлокерамического композитного материала). Кроме того, подложка 10 может также представлять собой блок функционально-градиентного спеченного плотного кермета согласно приведенному в настоящей заявке описанию (этот вариант обозначен пунктирными линиями 52; см. также ФИГ.1C и линии 52 изменения градиента содержания вяжущей фазы).

[42] На ФИГ.1В дополнительно изображен пакет материалов, применяемый для получения режущего элемента, изображенного на ФИГ.1А. На ФИГ.1C показаны отдельные компоненты вышеуказанного пакета, отделенные друг от друга. Чтобы изготовить режущий элемент, изображенный на ФИГ.1А, создают термостойкий поликристаллический алмазный материал для пластины 12. Выбранный сверхпрочный исходный материал, например алмаз, подвергают обработке с использованием высокого давления и высокой температуры (ВДВТ) с целью получения пластины спеченного сверхпрочного материала. В качестве исходного материала могут быть выбраны и другие материалы, например кубический нитрид бора или смеси алмаза и кубического нитрида бора. В процессе обработки ВДВТ используют катализатор, например кобальт, способствующий образованию связей между частицами алмаза; при этом материал-катализатор перемещается в так называемые междоузлия. Материал катализатор может поступать с подложки, крепящейся к указанной поликристаллической алмазной пластине, или может смешиваться с алмазным порошком при формировании пластины. Если используют подложку-катализатор, такую подложку после завершения обработки ВДВТ удаляют, например стачивают, оставляя только или преимущественно только саму пластину из поликристаллического алмазного материала.

[43] После этого указанная пластина из поликристаллического алмазного материала может быть подвергнута кислотному выщелачиванию с целью получения пластины из термостойкого поликристаллического (ТСП) алмазного материала. Может использоваться любой известный процесс выщелачивания. Например, вся пластина материала может погружаться в желаемое средство для кислотного выщелачивания. Или же обработке кислотой может подвергаться только часть указанной пластины. Выбор подходящего способа выщелачивания предоставляется специалистам в данной области техники. Следует также отметить, что для некоторых видов предполагаемого применения пластина 12 в выщелачивании не нуждается.

[44] Поверхность пластины 12, которая должна соединяться с подложкой 10, например нижняя поверхность пластины 12, покрывают тонким слоем 14 пропиточного материала-катализатора, например кобальта (или другого материала из VIII группы периодической системы химических элементов или же любой эвтектики этих элементов). Или же вместо этого тонким слоем 14 пропиточного материала-катализатора (кобальта) может быть покрыта верхняя поверхность подложки 10. Или же слоем 14 пропиточного материала-катализатора (кобальта) могут быть покрыты как нижняя поверхность пластины 12, так и верхняя поверхность подложки 10. В любом случае важно обеспечить наличие тонкого слоя 14 пропиточного материала-катализатора (кобальта) между двумя поверхностями подложки 10 и алмазной пластины 12, которые должны быть соединены. Количество пропиточного катализатора определяется таким образом, чтобы в процессе описанных в данной заявке пропитки и инфильтрации в подложку 10 и пластину 12 попало, по меньшей мере, 90% (в предпочтительном варианте 95%, а в еще более предпочтительном варианте - более 98%).

[45] После этого подложку 10 и алмазную пластину 12 складывают вместе, помещая алмазную пластину 12 поверх подложки 10, как показано на ФИГ.1В. Форма нижней поверхности пластины 12 и верхней поверхности подложки 10 могут быть выбраны таким образом, чтобы указанные поверхности содержали соответствующие плоские участки на границе раздела 19 или же взаимно дополняющие друг друга участки поверхности на границе раздела 19, как указано в опубликованной патентной заявке США №2008/0185189 от 7 августа 2008 г. При складывании указанных структур слой 14 пропиточного катализатора оказывается между алмазной пластиной 12 и подложкой 10.

[46] На поверхности термостойкой пластины 12, которые не должны будут соприкасаться с подложкой 10, например все поверхности пластины 12, кроме нижней, наносят тонкий слой 16 защитного покрытия, например из графита, нитрида бора или оксида алюминия. В предпочтительном варианте на остальные незащищенные поверхности подложки 10 также наносят тонкий слой 16 защитного покрытия. Специалистам в данной области техники будет понятно, что слои 14 и 16 могут быть изображены на ФИГ.1В с нарушением масштаба, исключительно с целью показать их наличие и относительное расположение.

[47] Как показано на ФИГ.3, собранный пакет, содержащий подложку 10, алмазную пластину 12, пропиточный слой 14 и слой покрытия 16, изображенные на ФИГ.1В, помещают в тигель 38, являющийся химически инертным в диапазоне температур термообработки, например изготовленный из оксида алюминия, который помещают в печь 39, обеспечивающую атмосферу с заданными свойствами; это может быть вакуумная печь или печь, использующая азот или аргон. Печь 39 должна обеспечивать возможность достижения достаточной температуры, чтобы материал пропиточного слоя 14 достиг частично или полностью жидкого состояния. Кроме того, указанная печь должна обеспечивать высокую скорость нагрева и охлаждения, чтобы можно было регулировать время выдержки пакета при температуре, превышающей эвтектическую температуру (при превышении которой происходят пропитка и инфильтрация). Указанная печь может представлять собой печь сопротивления, индукционную печь, СВЧ-печь или установку искрового плазменного спекания (ИПС).

[48] В печи 39 пакет подвергают высокотемпературной термообработке (например, в диапазоне 1300-1400°С) в защитной атмосфере. В качестве защитной атмосферы могут использоваться вакуум, азот или аргон. Указанная высокотемпературная термообработка длится требуемое время выдержки. В процессе указанной термообработки и, в особенности, при высокой температуре, поддерживаемой в течение требуемого времени выдержки, слой 14 пропиточного материала-катализатора (кобальта) достигает частичного или полного изменения фазового состояния с переходом из твердого состояния в жидкое. В жидком состоянии указанный слой 14 пропиточного материала-катализатора (кобальта) играет роль пропиточного материала, который проникает путем миграции (см. стрелки) внутрь как подложки 10 (путем пропитки), так и алмазной пластины 12 (путем инфильтрации) в области, соответственно, верхней и нижней поверхностей, определяющих границу раздела 19 между алмазной пластиной 12 и подложкой 10. Миграция атомов пропиточного материала-катализатора (кобальта) из слоя 14 способствует связыванию алмазной пластины 12 с подложкой 10. Материал защитного покрытия 16 препятствует проникновению атомов материала-катализатора (кобальта) из слоя 14 через какие-либо другие поверхности, кроме нижней поверхности пластины 12 и верхней поверхности подложки 10. Эта защита важна для сохранения термостойкости, достигнутой в ходе предшествующего процесса регулируемого выщелачивания кобальта, особенно для верхней поверхности пластины 12. Кроме того, она влияет на кинетику миграции пропиточного материала-катализатора внутри как подложки 10, так и пластины 12, позволяя достичь регулируемого постепенного распределения фаз.

[49] После завершения указанной термообработки распределение (см. пунктирную линию 18) концентрации кобальта зависит от расстояния до исходной границы раздела 19 между алмазной пластиной 12 и подложкой 10 (см. ФИГ.1А). Связывание алмазной пластины 12 с подложкой 10 осуществляется благодаря миграции кобальта по этой границе раздела 19. Стойкость указанных связей зависит от размера карбидных зерен и изначального содержания кобальта в подложке, а также от поверхности, покрытой кобальтом. Таким образом, алмазная пластина 12 содержит участок 15 верхней поверхности, с которого осуществлялось выщелачивание кобальта, обеспечивающее термостойкость и абразивную стойкость, а участок 17 нижней поверхности алмазной пластины 12 по границе раздела 19 характеризуется непрерывным распределением 18 содержания кобальта, которое обеспечивает связывание алмазной пластины 12 с подложкой 10 и представляет собой упругую фазу.

[50] Термообработка, которой подвергают пакет, изображенный на ФИГ 1В, определяется термическим циклом, который представляет собой, как показано, например, на ФИГ.2, фазу 25 нагрева пакета до эвтектической температуры плавления Те слоя 14 пропиточного материала-катализатора (кобальта), затем фазу 26, на которой поддерживается температура, превышающая значение Те, до достижения температуры выдержки Тm, при которой указанный пакет выдерживают в течение времени выдержки tm, затем этап 27, на котором происходит очень быстрое охлаждение указанного пакета до температуры ниже Те, и, наконец, этап 28 более медленного охлаждения до температуры окружающей среды.

[51] Пороговая температура (температура выдержки) не обязательно должна значительно отличаться от температуры Те, однако перепад должен быть достаточным для получения достаточного количества жидкости из слоя 14 материала-катализатора (кобальта), обеспечения смачивания и миграции атомов указанного слоя. Например, этот перепад температур может не превышать 100°С, а в предпочтительном варианте составлять менее 50°С.

[52] Общее время tt превышения минимальной температуры пропитки Те, обычно составляющее менее 15 минут, а также температура выдержки Тm и время выдержки tm подбираются таким образом, чтобы обеспечить требуемое распределение атомов слоя 14 материала-катализатора (кобальта) по обе стороны границы раздела. Параметры указанного термического цикла могут быть подобраны специалистом в данной области техники.

[53] Первичное охлаждение от температуры выдержки Тm до минимальной температуры пропитки Те осуществляется сравнительно быстро во избежание неконтролируемой миграции атомов пропиточного материала-катализатора (кобальта) вблизи границы раздела. Для этого желательно, чтобы скорость охлаждения превышала 40°С/мин, в предпочтительном варианте - 50°С/мин, а в еще более предпочтительном варианте - более 60°С/мин. Однако во избежание возникновения в пакете избыточных напряжений желательно, чтобы скорость охлаждения не превышала 100°С/мин. Ниже эвтектической температуры Те, учитывая, что дальнейшая миграция атомов пропиточного материала уже невозможна, охлаждение осуществляется со значительно меньшей скоростью во избежание возникновения в пакете избыточных остаточных напряжений, которые могли бы стать причиной дефектов режущего элемента.

[54] Подложка 10, используемая в режущем элементе (например, бурового или режущего инструмента), представляет собой элемент в виде блока, имеющего обычно форму параллелепипеда или цилиндра, получаемого с помощью порошковой металлургии, и состоящего из материала, структура которого содержит, с одной стороны, твердые частицы, например частицы карбидов металлов и в частности карбидов вольфрама, а с другой стороны, вяжущую фазу, представляющую собой металл или металлический сплав, которая при контакте с карбидами способна при определенной температуре образовывать эвтектику, температура плавления которой ниже температуры плавления как указанных карбидов, так и указанного металла или металлического сплава. В качестве указанного металла или металлического сплава может использовать кобальт, а также железо, никель или смесь этих металлов. Кроме того, указанная вяжущая фаза может содержать легирующие металлы, суммарное содержание которых может достигать 15% по весу, но обычно не превышает 1% по весу. В качестве указанных легирующих металлов могут использоваться медь (для повышения электрической проводимости), кремний, снижающий поверхностное натяжение относительно системы, состоящей из карбидов и вяжущей фазы, или карбидообразующие элементы, которые могут образовывать смешанные карбиды или карбиды вида МхСу, отличные от карбида вольфрама. В частности, к таким элементам относятся марганец, хром, молибден, вольфрам, ванадий, ниобий, тантал, титан, цирконий и гафний.

[55] Помимо этих основных элементов, в состав вяжущей фазы могут входить легирующие элементы, которые обычно содержатся в подобных материалах и модифицируют форму и/или замедляют рост твердых частиц. Такие элементы известны специалистам в данной области техники. Наконец, химический состав этих материалов включает неизбежные примеси, привнесенные в процессе подготовки указанных материалов. Такие примеси известны специалистам в данной области техники.

[56] Для некоторых видов применения предусмотрено добавление алмазных частиц с целью повышения износостойкости режущих элементов. Такие алмазные частицы добавляются в порошковую смесь, используемую для получения описываемого блока путем спекания. В целом, после спекания блок является плотным и состоит из твердых частиц, диспергированных в вяжущей фазе.

[57] В случае системы WC-Co содержание кобальта в эвтектической композиции, образующейся при определенной температуре, составляет около 65% по весу. Разумеется, рабочие характеристики блока, достигаемые таким образом, зависят от соотношения карбида (карбидов) и металла или металлического сплава. В случае материалов буровых инструментов содержание вяжущей фазы, как правило, значительно ниже соответствующего показателя эвтектики и существенно ниже 35% по весу. По сути, чем ниже содержание вяжущей фазы, тем выше твердость и, соответственно, износостойкость материала. Однако чем ниже содержание вяжущей фазы, тем ниже ударная вязкость соответствующего кермета. Эти свойства керметов известны специалистам в данной области техники.

[58] Кроме того, свойства кермета зависят также от размера и формы карбидных кристаллов.

[59] Для улучшения свойств блока подложки предложен способ обогащения части блока подложки вяжущей фазой и возможного изменения его состава путем пропитки с использованием в качестве исходного материала спеченного плотного кермета.

[60] Явление пропитки возможно в двухфазных системах (твердые частицы - вяжущая фаза), которые удовлетворяют определенным условиям. Соответственно, указанная вяжущая фаза должна при температуре пропитки (Т≥Те) смачивать твердые частицы, твердые частицы должны быть частично растворимы в указанной вяжущей фазе при указанной температуре пропитки, а система должна характеризоваться Оствальдовским созреванием с изменением или без изменения формы твердых частиц и без обязательного увеличения размера указанных частиц за счет явления растворения и повторного осаждения.

[61] Для осуществления пропитки необходимо обеспечить контакт кермета, содержание вяжущей фазы которого меньше критической величины (для системы WC-Co - 35% по весу), с пропиточным материалом подходящего состава и довести всю систему до температуры, при которой указанные пропиточный материал и вяжущая фаза являются жидкими или, по крайней мере, частично жидкими. При соблюдении этих условий происходит перенос вяжущей фазы внутрь кермета и, соответственно, обогащение указанного кермета вяжущей фазой. В целом, в предпочтительном варианте композиция пропиточного материала должна быть идентичной эвтектической композиции соответствующего кермета или сходной с последней. В этом случае пропитка увеличивает содержание вяжущей фазы в кермете без изменения химического состава материала. Этот процесс может продолжаться до насыщения кермета вяжущей фазой. Для кермета типа карбид вольфрама - кобальт с пропиточным материалом той же природы насыщение достигается при содержании кобальта в кермете около 35% по весу.

[62] Композиция пропиточного материала может отличаться от композиции вяжущей фазы кермета. В этом случае происходит не только обогащение кермета вяжущей фазой, но и изменение его химического состава, а также, возможно, химического состава карбидной фазы.

[63] Явление пропитки активируется под влиянием теплового режима, и, соответственно, его кинетика связана не только с температурой, но и с изначальным содержанием вяжущей фазы в кермете, а также с размером и формой твердых частиц.

[64] Как правило, пропитку используют для обогащения блоков кермета вяжущей фазой путем погружения одного из их концов в жидкость, которая представляет собой эвтектическую композицию соответствующего кермета. Недостатком этого способа является то, что миграция пропиточного материала происходит не только через зону (зоны) контакта, но и через поверхности, соприкасающиеся с зоной или зонами контакта, что осложняет контроль формы градиента.

[65] В силу вышесказанного, для получения желаемого результата, который противоположен результату, обычно получаемому при погружении, предложены описанные ниже процесс и процедура использования пропитки для создания функционально-градиентного блока, пригодного для использования в качестве подложки 10.

[66] На ФИГ.4 изображен подлежащий обработке блок 31, который изготовлен из материала, состоящего из вяжущей фазы с вкраплениями твердых частиц. Блок 31 соприкасается с таблеткой 32, состоящей из пропиточного материала, который, начиная с определенных значений температуры, обладает способностью к миграции внутрь блока 31 за счет пропитки. Блок 31 имеет обычно форму цилиндра или параллелепипеда и имеет нижнюю поверхность 33, одну или несколько боковых поверхностей 35 и верхнюю поверхность 36. Таблетка 32 пропиточного материала соприкасается с нижней поверхностью 33 блока 31. Площадь участка соприкосновения 34 таблетки 32 пропиточного материала и нижней поверхности 33 блока 31, также называемого участком пропитки, существенно меньше площади нижней поверхности 33 блока 31. Форма получаемого в результате градиента определяется, в частности, расположением и размером участка пропитки относительно нижней поверхности 33 кермета.

[67] Боковая поверхность или поверхности 35 и верхняя поверхность 36 блока 31 защищаются слоем 37 материала покрытия. Указанный материал покрытия, например нитрид бора, призван, с одной стороны, предотвратить перенос пропиточного материала сквозь защитный слой, а с другой стороны, изменить кинетику миграции вяжущей фазы в указанном блоке и характеристики формы градиента.

[68] Указанную сборку, состоящую из блока 31 со слоем покрытия 37 на таблетке 32 пропиточного материала, помещают в тигель 38, являющийся химически инертным в диапазоне температур термообработки, например изготовленный из оксида алюминия, который помещается в печь 39, обеспечивающую атмосферу с заданными свойствами; это может быть вакуумная печь или печь, использующая азот или аргон. Указанная печь должна обеспечивать возможность достижения достаточной температуры, чтобы пропиточный материал и вяжущая фаза блока находились в полностью или частично жидком состоянии; например, для блока WC-Со этот показатель составляет 1350°С (или даже 1320°С). Кроме того, указанная печь должна обеспечивать высокую скорость нагрева и охлаждения, чтобы можно было регулировать время выдержки указанной сборки при температуре, превышающей эвтектическую температуру обработанной системы, при превышении которой происходят пропитка; для керметов типа WO-Co она составляет порядка 1300°С. Указанная печь может представлять собой печь сопротивления, индукционную печь, СВЧ-печь или установку искрового плазменного спекания (ИПС).

[69] После этого блок подвергают термическому циклу, который включает сначала нагрев до температуры, не меньшей, чем температура, при которой, по крайней мере, зона контакта 4 между таблеткой 32 пропиточного материала и нижней поверхностью 33 блока 31 переходит в жидкое состояние. Нагрев осуществляется таким образом, чтобы температура внутри блока была выше температуры плавления Те эвтектики указанного блока.

[70] В предпочтительном варианте используют естественный температурный градиент печи, благодаря чему нагрев осуществляется таким образом, что температура внутри таблетки 32 не превышает температуры плавления пропиточного материала.

[71] Таким образом, указанный пропиточный материал проникает путем миграции (см. стрелки) во внутреннюю часть блока в области зоны контакта между таблеткой пропиточного материала и нижней поверхностью указанного блока. С другой стороны, миграции пропиточного материала через наружные боковые стенки 35 или через верхнюю стенку 36 блока не происходит. Соответственно, обогащение блока пропиточным материалом происходит существенно во внутренней зоне 41, которая начинается от нижней стенки 33 и уходит внутрь блока.

[72] Если точнее, термообработка представляет собой, как показано на ФИГ.5, этап 45 нагрева до температуры плавления Те эвтектики, затем этап 46, на котором поддерживают температуру, превышающую значение Те, до достижения температуры выдержки Тm, при которой указанный блок выдерживают в течение времени выдержки tm, затем этап 47, на котором происходит очень быстрое охлаждение указанного блока до температуры ниже Те, и, наконец, этап 48 более медленного охлаждения до температуры окружающей среды.

[73] На этапе нагрева ниже температуры Те пропиточный материал затвердевает и претерпевает усадку. Когда температура превышает Те, на поверхности контакта образуется эвтектическая жидкость.

[74] Пороговая температура (температура выдержки) не должна значительно отличаться от температуры Те, однако перепад должен быть достаточным для получения достаточного количества жидкости, обеспечения смачивания и миграции жидкости, пребывающей в состоянии химического равновесия с пропитываемым керметом. Например, этот перепад температур может не превышать 100°С, а в предпочтительном варианте составлять менее 50°С.

[75] Общее время tt превышения минимальной температуры пропитки Те, обычно составляющее менее 15 минут, а также температура выдержки Тm и время выдержки tm подбираются таким образом, чтобы обеспечить требуемое распределение пропиточного материала внутри блока. Принципы выбора этих параметров известны специалистам в данной области техники.

[76] Охлаждение от пороговой температуры до эвтектической температуры пропитки осуществляется быстро во избежание неконтролируемой миграции пропиточного материала.

[77] Для этого желательно, чтобы скорость охлаждения превышала 40°С/мин, в предпочтительном варианте - 50°С/мин, а в еще более предпочтительном варианте - более 60°С/мин. Однако во избежание возникновения в блоке избыточных напряжений желательно, чтобы скорость охлаждения не превышала 100°С/мин.

[78] Ниже эвтектической температуры Те, учитывая, что дальнейшая миграция атомов пропиточного материала уже невозможна, охлаждение осуществляется со значительно меньшей скоростью во избежание возникновения в указанном блоке избыточных остаточных напряжений.

[79] Благодаря такому подходу получают функционально-градиентные блоки (которые, например, могут использоваться в качестве подложки 10 в пакете, изображенном на ФИГ.1В), подобные изображенным в разрезе на ФИГ.1C и 6, у которых внутренняя часть 50 характеризуется высоким содержанием вяжущей фазы, а наружная зона 51 характеризуется низким содержанием вяжущей фазы. Благодаря низкому содержанию вяжущей фазы наружная зона 51 обладает чрезвычайно высокой твердостью и, следовательно, чрезвычайно высокой износостойкостью, однако низкой ударной вязкостью. Внутренняя зона 50, напротив, обладает высокой ударной вязкостью благодаря высокому содержанию в ней вяжущей фазы.

[80] Благодаря описанному выше процессу пропитки, который соответствует постепенному обогащению кермета вяжущей фазой, содержание вяжущей фазы изменяется непрерывно и уменьшается по мере удаления от зоны 50 по направлению к активным (рабочим) поверхностям блока. Это схематически показано пунктирными линиями 52а, 52b, 52с, 52d постоянного содержания вяжущей фазы на ФИГ.6 и на ФИГ.7 в виде графика распределения вяжущей фазы от нижней поверхности до верхней поверхности плотного кермета. См. также ФИГ.1C и 9С, на которых пунктирными линиями 52 показаны более реалистичные изменения градиента содержания вяжущей фазы. Также линии 52, характеризующие содержание вяжущей фазы, схематически показаны на ФИГ.1А и 1В.

[81] Для блока кермета карбид вольфрама - кобальт содержание кобальта должно составлять менее 35% по весу. При превышении этого значения процесс пропитки прекращается. Для обогащения такого блока его собственной вяжущей фазой обеспечивают контакт указанного блока с пропиточным материалом, состоящим из смеси карбида вольфрама и кобальта, где содержание кобальта может колебаться от 35% до 65% по весу. Для системы WC-Co указанная смесь в предпочтительном варианте является эвтектической композицией, с содержанием кобальта 65% по весу. Указанную смесь карбида вольфрама и кобальта гомогенизируют в течение нескольких часов, предпочтительно с помощью гомогенизатора Turbula. После этого указанную смесь спрессовывают, например, при низкой температуре в форме простого действия или смешивают с цементом на водяной подложке. Если пропиточный материал спрессовывают при низкой температуре, он имеет форму таблетки, которая должна контактировать с подлежащим обработке блоком, защищенным покрытием. Если пропиточный материал состоит из смеси порошка с цементом на водяной подложке, он может наноситься щеткой на определенный участок защищенного покрытием блока, где указанный участок может иметь любую форму. Также возможно нанесение пропиточного материала с использованием технологии плазменного или лазерного проецирования. Преимуществом нанесения с помощью щетки или проецирования является то, что пропиточный материал можно наносить на любой участок блока, форма которого может быть более сложной, чем параллелепипед или цилиндр.

[82] Следует отметить, что для каждого подлежащего обработке и защищенного покрытием блока размер и форма участка пропитки должны быть адаптированы к форме градиента, который необходимо создать внутри указанного блока. Специалистам в данной области техники известно, как адаптировать эти параметры..

[83] В описанном выше варианте изобретения предусмотрена защита наружной поверхности подлежащего обработке блока материалом покрытия 37. Однако если участок пропитки ограничен и не увеличивается при температуре пропитки, в защите наружной поверхности блока покрытием нет особой необходимости. Фактически возможно ограничить участок пропитки одной стороной, благодаря чему миграция будет происходить исключительно во внутренней части блока вдоль его оси.

[84] Кроме того, установлено, что наличие слоя покрытия на наружной поверхности блока оказывает существенное влияние на миграцию пропиточного материала внутри указанного блока. В частности, было установлено, что слой покрытия позволяет получить куда более значительный градиент вяжущей фазы и, соответственно, градиент твердости, чем можно получить в отсутствие покрытия.

[85] Этот эффект проиллюстрирован ниже двумя примерами, оба из которых касаются обработки плотного блока карбида вольфрама - кобальта, где содержание кобальта до обработки составляет 13% по весу, а пропиточный материал представляет собой таблетку карбида вольфрама - кобальта в эвтектической композиции, т.е. с содержанием кобальта около 65% по весу. В обоих случаях сборку помещают в тигель из оксида алюминия в печи сопротивления и нагревают до температуры 1350°С (температура образца), которую выдерживают в течение 3 минут.

[86] В первом примере наружные стенки указанного блока, которые не должны были контактировать с пропиточным материалом, были защищены покрытием из нитрида бора. После обработки твердость возле наружной поверхности блока составила около 1370 баллов твердости по шкале Виккерса (HV), а минимальный показатель твердости во внутренней части блока составил всего 890 HV, т.е. разница в твердости составила около 480 HV, причем эта разница в твердости может достигаться на расстоянии около 5 мм.

[87] Во втором примере наружные стенки указанного блока не были защищены слоем покрытия. Максимальный зафиксированный показатель твердости составил 1200 HV на наружной поверхности блока, а минимальный показатель твердости во внутренней части блока составил 1010 HV, т.е. разница составила всего 190 HV.

[88] Различие между этими двумя результатами может объясняться разными причинами. В частности, можно предположить, что материал покрытия повышает энергию поверхности раздела между вяжущей фазой и карбидной фазой и, соответственно, влияет на миграцию вяжущей фазы внутрь блока.

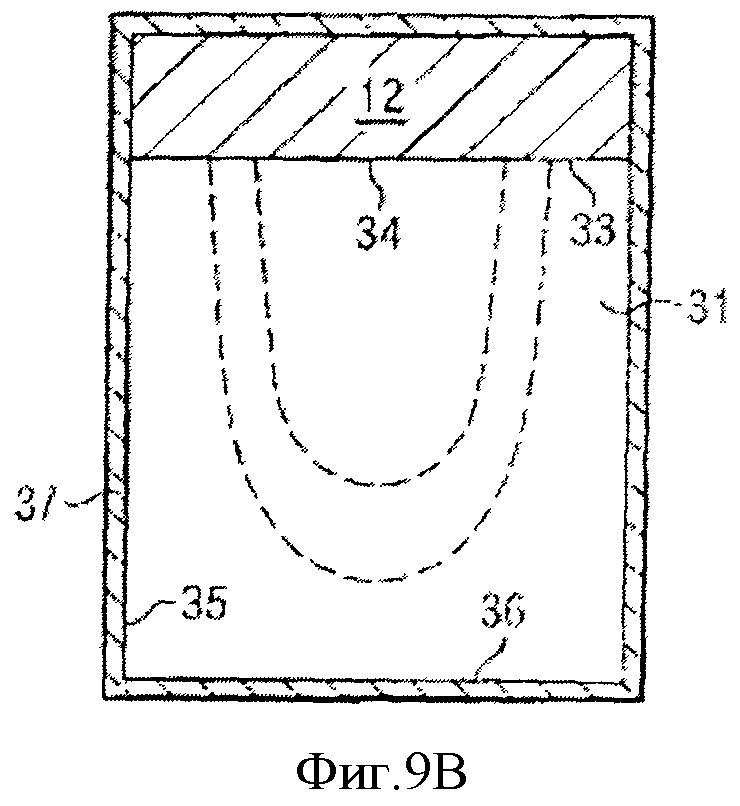

[89] Преимуществом описанного выше процесса, позволяющего изготавливать блоки, из которых, в свою очередь, изготавливаются резцы, является возможность получения блоков, наружная часть которых обладает высокой твердостью, а внутренняя - высокой ударной вязкостью.

[90] Как было указано выше, блок 31 может использоваться в качестве подложки 10 при создании режущего элемента. Соответственно, после завершения пропитки блока, как описано выше со ссылкой на ФИГ.4-7, к верхней поверхности 36 указанного блока (см. ФИГ.1А и 1В) прикрепляют алмазную пластину 12 за счет обработки пропиткой с использованием промежуточного слоя 14 пропиточного материала (кобальта) (ФИГ.3). В этом случае верхней поверхностью блока будет поверхность 36, расположенная напротив участка соприкосновения 34. Как вариант, алмазную пластину 12 соединяют с поверхностью 33 блока 31 за счет обработки пропиткой с использованием или без использования промежуточного слоя 14 пропиточного материала (кобальта), как более подробно описано ниже.

[91] Согласно другому варианту изобретения процесс пропитки блока 31 и процесс присоединения алмазной пластины 12 могут быть объединены в один цикл термообработки. Последующее описание ссылается на ФИГ.8, которая представляет собой схему получения алмазной пластины, крепящейся к плотному блоку кермета с твердой наружной поверхностью и вязкой внутренней частью, путем пропитки. Блок 31 изготовлен из материала, состоящего из вяжущей фазы с вкраплениями твердых частиц. Блок 31 соприкасается с таблеткой 32, состоящей из пропиточного материала, который, начиная с определенных значений температуры, обладает способностью к миграции внутрь блока 31 за счет пропитки. Блок 31 имеет обычно форму цилиндра или параллелепипеда и имеет нижнюю поверхность 33, одну или несколько боковых поверхностей 35 и верхнюю поверхность 36. Таблетка 32 пропиточного материала соприкасается с нижней поверхностью 33 блока 31. Площадь участка соприкосновения 34 таблетки 32 пропиточного материала и блока 31, также называемого участком пропитки, существенно меньше площади нижней поверхности 33 блока 31. Форма градиента определяется, в частности, расположением и размерам участка пропитки относительно нижней поверхности 33 кермета.

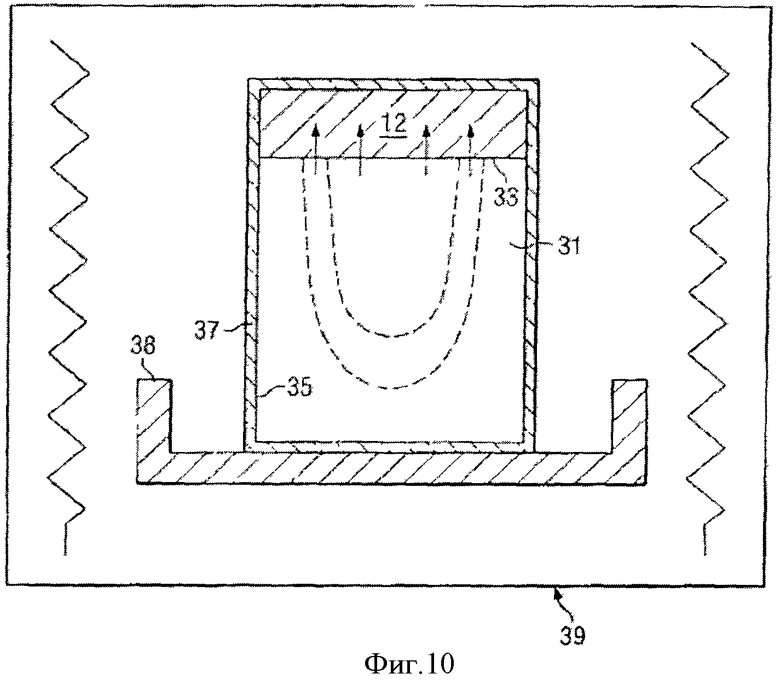

[92] На верхнюю поверхность 36 блока 31 помещают термостойкую поликристаллическую алмазную пластину 12. Форма нижней поверхности пластины 12 и верхней поверхности блока-подложки 31 могут быть выбраны таким образом, чтобы указанные поверхности содержали соответствующие плоские участки или же взаимно дополняющие друг друга участки поверхности на границе раздела, как указано в опубликованной патентной заявке США №2008/0185189 от 7 августа 2008 г. Поверхность пластины 12, которая должна соединяться с блоком-подложкой 31, например нижняя поверхность пластины 12, покрывают тонким слоем 14 пропиточного материала-катализатора, например кобальта (или другого материала из VIII группы периодической системы химических элементов или же любой эвтектики этих элементов). Или же вместо этого тонким слоем 14 пропиточного материала-катализатора (кобальта) может быть покрыта верхняя поверхность 36 блока-подложки 31. Или же слоем 14 материала-катализатора (кобальта) могут быть покрыты как нижняя поверхность пластины 12, так и верхняя поверхность блока-подложки 31. В любом случае важно обеспечить наличие тонкого слоя 14 материала-катализатора (кобальта) между двумя поверхностями блока-подложки 31 и алмазной пластины 12, которые должны быть соединены.

[93] Боковая поверхность или поверхности 35 блока 31, а также открытые поверхности алмазной пластины 12 защищаются слоем 37 материала покрытия. Указанный материал покрытия, например нитрид бора, призван, с одной стороны, предотвратить перенос пропиточного материала сквозь защитный слой, а с другой стороны, изменить кинетику миграции вяжущей фазы в указанном блоке 31 и характеристики формы градиента.

[94] Указанную сборку, состоящую из блока 31, пластины 12, слоя покрытия 37, пропиточного слоя 14 и таблетки 32 пропиточного материала, помещают в тигель 38, являющийся химически инертным в диапазоне температур термообработки, например изготовленный из оксида алюминия, который помещают в печь 39, обеспечивающую атмосферу с заданными свойствами; это может быть вакуумная печь или печь, использующая азот или аргон. После этого указанный блок подвергают термическому циклу, например показанному на ФИГ.2 и 5, где стрелки указывают направление миграции путем пропитки и/или инфильтрации. Результатом описанного процесса является режущий элемент с конфигурацией, показанной на ФИГ.1А.

[95] Как указывалось выше, блок-подложка 31, обогащенный с помощью пропитки, может использоваться в качестве подложки 10 в приложениях, показанных на ФИГ.1А и 1В. Для крепления алмазной пластины 12 применяют процесс пропитки с использованием слоя 14. Как вариант, блок-подложка 31 может быть перевернут; в этом случае алмазную пластину 12 крепят к нижней поверхности 33 блока 31 на участке соприкосновения 34. Этот вариант показан на ФИГ.9А и 9В.

[96] На ФИГ.9А изображен в поперечном разрезе режущий элемент бурового инструмента, содержащий блок-подложку 31, на котором с помощью процесса пропитки закреплена алмазная пластина 12. Поликристаллическую алмазную пластину (также называемую в данной области техники алмазным слоем) 12 прикрепляют к нижней поверхности 33 блока 31. На ФИГ.9В изображен пакет материалов, использованный для получения режущего элемента, изображенного на ФИГ.9А. Поскольку пропитка уже произошла на нижней поверхности 33 блока 31 через участок соприкосновения 34 (см. ФИГ.4-7), пропиточный материал-катализатор (например, кобальт), способствующий креплению пластины 12, уже присутствует в области указанной нижней поверхности 33. Таким образом, в использовании пропиточного слоя 14, как показано на ФИГ.1В, нет необходимости (хотя при желании такой слой может быть предусмотрен). Форма нижней поверхности пластины 12 и нижней поверхности блока-подложки 31 могут быть выбраны таким образом, чтобы указанные поверхности содержали соответствующие плоские участки на границе раздела 19 или же взаимно дополняющие друг друга участки поверхности на границе раздела 19, как указано в опубликованной патентной заявке США №2008/0185189 от 7 августа 2008 г.

[97] На поверхности термостойкой пластины 12, которые не должны будут соприкасаться с блоком-подложкой 31, наносят тонкий слой 37 защитного покрытия, например из графита, нитрида бора или оксида алюминия. В предпочтительном варианте на незащищенные поверхности блока-подложки 31 также наносят тонкий слой 37 защитного покрытия. Специалистам в данной области техники будет понятно, что слой 37 может быть изображен на ФИГ.9В с нарушением масштаба, исключительно с целью показать его наличие и относительное расположение.

[98] Как показано на ФИГ.10, указанную сборку, состоящую из блока 31, пластины 12 и слоя покрытия 37, помещают в тигель 38, являющийся химически инертным в диапазоне температур термообработки, например изготовленный из оксида алюминия, который помещают в печь 39, обеспечивающую атмосферу с заданными свойствами; это может быть вакуумная печь или печь, использующая азот или аргон. После этого указанный блок подвергают термическому циклу, например показанному на ФИГ.2 и 5, где стрелки указывают направление миграции. Результатом описанного процесса является режущий элемент с конфигурацией, показанной на ФИГ.9А.

[99] Процессы, описанные в настоящей заявке, позволяют создавать режущие элементы для головок бурового инструмента, например трехшарошечных долот, поликристаллических алмазных коронок или термостойких поликристаллических коронок, импрегнированных коронок для добычи нефти и газа или коронок шарошечных долот для бурения горных пород или взрывных шурфов, в горнодобывающей промышленности, строительстве, а также инструменты для обработки материалов.

[100] Режущие элементы, изготовленные с использованием описанных в настоящей заявке процессов, могут устанавливаться на любом инструменте для добычи нефти и газа, горнодобывающих работ, а также в строительстве, особенно в любых машинах для земляных работ. К таким инструментам относятся, в частности, резцы, используемые в горных комбайнах локального или непрерывного действия, в буровых станках для проходки восстающих выработок или в проходческих комбайнах, предназначенных для мягких пород. К таким инструментам могут также относиться дисковые элементы, используемые, в частности, в комбайнах с проходкой на полное сечение, например проходческих комбайнах или буровых станках, или в коронках установок роторного или ударно-роторного бурения.

[101] Данный процесс может также использоваться для изготовления рабочих элементов металлообрабатывающего инструмента, где желательно создание чрезвычайно твердой рабочей поверхности на теле, обладающем повышенной ударной вязкостью.

[102] Хотя предпочтительные варианты способа и устройства согласно настоящему изобретению проиллюстрированы прилагаемыми чертежами и описаны в приведенном выше подробном описании, следует учитывать, что настоящее изобретение не ограничивается описанными вариантами и позволяет вносить всевозможные изменения, не отступая от сущности данного изобретения, изложенной в описании и определенной в приведенной ниже формуле изобретения.

Изобретение относится к производству термостойких поликристаллических алмазных композитов для изготовления режущего элемента. На подложку из керамического материала, металла или кермета накладывают термостойкую алмазную пластину по границе раздела, на которой содержится слой первого пропиточного материала, выбранного из VIII группы периодической системы химических элементов или эвтектической композиции этих элементов и помещенный между нижней поверхностью указанной термостойкой алмазной пластины и верхней поверхностью указанной подложки. Наносят материал покрытия из нитрида бора, графита или оксида алюминия на поверхность указанной алмазной пластины, кроме поверхности по границе раздела. Затем подвергают наложенные друг на друга указанные термостойкую алмазную пластину и подложку термическому циклу, состоящему из нагрева, поддержания температуры и охлаждения, с обеспечением перевода, по меньшей мере, части указанного пропиточного материала в жидкое состояние для миграции в термостойкую алмазную пластину и в упомянутую подложку в области границы раздела для их соединения между собой. Упомянутый первый пропиточный материал используют в количестве, обеспечивающем по меньшей мере 90% его попадания в материал упомянутых подложки и пластины. Обеспечивается изготовление рабочих элементов металлообрабытывающего инструмента, наружная часть которых обладает высокой твердостью, а внутренняя - высокой ударной вязкостью. 4 н. и 37 з.п. ф-лы, 10 ил.

1. Способ получения термостойкого поликристаллического алмазного композита для изготовления режущего элемента, включающий этапы, на которых:

на подложку из керамического материала, металла или кермета накладывают термостойкую алмазную пластину по границе раздела, где содержится слой первого пропиточного материала, выбранного из VIII группы периодической системы химических элементов или эвтектической композиции этих элементов и помещенного между нижней поверхностью указанной термостойкой алмазной пластины и верхней поверхностью указанной подложки,

наносят материал покрытия из нитрида бора, графита или оксида алюминия на поверхность указанной алмазной пластины, кроме поверхности по границе раздела, и

наложенные друг на друга указанные термостойкую алмазную пластину и подложку подвергают термическому циклу, состоящему из нагрева, поддержания температуры и охлаждения, с обеспечением перевода, по меньшей мере, части указанного первого пропиточного материала в жидкое состояние для миграции как в термостойкую алмазную пластину, так и в подложку в области границы раздела для соединения указанных термостойкой алмазной пластины и подложки между собой,

при этом используют упомянутый первый пропиточный материал в количестве, обеспечивающем по меньшей мере 90% его попадания в материал упомянутых подложки и пластины.

2. Способ по п.1, отличающийся тем, что указанный материал покрытия препятствует миграции первого пропиточного материала в термостойкую алмазную пластину через поверхности, на которые наносят указанный материал покрытия.

3. Способ по п.2, отличающийся тем, что указанный материал покрытия влияет на кинетику миграции первого пропиточного материала в указанную пластину путем инфильтрации, обеспечивая таким образом постепенное распределение фаз.

4. Способ по п.1, отличающийся тем, что он дополнительно включает этапы формирования подложки, на которых:

выбирают блок кермета, образованный твердыми частицами, диспергированными в вяжущей фазе, где на поверхности указанного блока имеется, по меньшей мере, один участок пропитки,

обеспечивают контакт указанного участка пропитки на поверхности указанного блока со вторым пропиточным материалом, свойства которого способствуют локальному обогащению блока вяжущей фазой, и

подвергают указанный блок, контактирующий со вторым пропиточным материалом, подходящему термическому циклу, состоящему из нагрева, поддержания температуры и охлаждения, который переводит, по меньшей мере, часть указанного второго пропиточного материала и вяжущей фазы блока в жидкое состояние для локального и постепенного обогащения указанного блока вяжущей фазой путем ее впитывания через указанный участок пропитки.

5. Способ по п.4, отличающийся тем, что термический цикл для первого пропиточного материала и термический цикл для второго пропиточного материала выполняют одновременно.

6. Способ по п.4, отличающийся тем, что дополнительно включает этапы, на которых:

наносят материал покрытия на, по крайней мере, часть поверхности блока кермета, оставляя на поверхности, по крайней мере, один участок пропитки,

при этом указанный материал покрытия препятствует миграции второго пропиточного материала через стенки блока, на которые наносят указанный материал покрытия.

7. Способ по п.6, отличающийся тем, что указанный материал покрытия влияет на кинетику миграции вяжущей фазы в указанный блок путем пропитки, обеспечивая таким образом постепенное распределение вяжущей фазы.

8. Способ по п.6, отличающийся тем, что слой покрытия содержит материал, выбранный из группы материалов, включающей нитрид бора, графит и оксид алюминия.

9. Способ по п.4, отличающийся тем, что твердые частицы, содержащиеся в материале указанного блока, включают твердые частицы карбидов металлов, и указанная вяжущая фаза представляет собой Co, Ni, Fe или смесь этих металлов.

10. Способ по п.9, отличающийся тем, что второй пропиточный материал содержит твердые частицы, диспергированные в вяжущей фазе, и указанные твердые частицы и вяжущая фаза могут отличаться от твердых частиц и вяжущей фазы указанного блока.

11. Способ по п.4, отличающийся тем, что материал, содержащийся в указанном блоке, представляет собой кермет типа WC-Co или WC-(Co и/или Ni и/или Fe), и первый, и второй пропиточные материалы относятся к типу WC-M, где в качестве М выступает один или несколько металлов, выбранных из группы, включающей Со, Ni и Fe.

12. Способ по п.1, отличающийся тем, что указанная подложка представляет собой блок кермета типа WC - связка, где материал связки выбирают среди Со, Ni и Fe, и первый пропиточный материал получают из того же материала связки.

13. Способ по п.1, отличающийся тем, что указанная подложка представляет собой блок карбида вольфрама, первый пропиточный материал получают из кобальта, а после термического цикла указанную термостойкую алмазную пластину подвергают процессу выщелачивания кобальта, обеспечивающему удаление внедренных атомов кобальта.

14. Способ по п.1, отличающийся тем, что указанная подложка представляет собой кермет, а первый пропиточный материал связывает указанную термостойкую алмазную пластину с указанным керметом за счет миграции атомов первого пропиточного материала в указанные термостойкую алмазную пластину и подложку по поверхности раздела.

15. Способ получения термостойкого поликристаллического алмазного композита для изготовления режущего элемента, включающий этапы, на которых:

на подложку из керамического материала, металла или кермета накладывают термостойкую алмазную пластину по первой границе раздела, где содержится слой первого пропиточного материала, выбранного из VIII группы периодической системы химических элементов или эвтектической композиции этих элементов и помещенного между нижней поверхностью указанной термостойкой алмазной пластины и верхней поверхностью указанной подложки,

накладывают указанную подложку на блок пропитки, образованный из второго пропиточного материала, выбранного из VIII группы периодической системы химических элементов или эвтектической композиции этих элементов и помещенного по второй границе раздела с нижней поверхностью подложки,

наносят материал покрытия из нитрида бора, графита или оксида алюминия на поверхность указанной алмазной пластины, кроме поверхности по границе раздела, и на поверхность указанной подложки, кроме поверхностей по первой и второй границам раздела, и

наложенные друг на друга термостойкую алмазную пластину, подложку и блок пропитки подвергают термическому циклу, состоящему из нагрева, поддержания температуры и охлаждения, для обеспечения перевода, по меньшей мере, части первого пропиточного материала в жидкое состояние для миграции, как в термостойкую алмазную пластину, так и в подложку в области границы раздела для соединения указанных термостойкой алмазной пластины и подложки между собой, и для обеспечения перевода, по меньшей мере, части второго пропиточного материала в жидкое состояние для миграции в нижнюю поверхность подложки с обеспечением локального и постепенного обогащения указанной подложки,

при этом используют упомянутый первый пропиточный материал в количестве, обеспечивающем по меньшей мере 90% его попадания в материал упомянутых подложки и пластины.

16. Способ по п.15,отличающийся тем, что указанный материал покрытия препятствует миграции первого и второго пропиточных материалов через поверхности, на которые наносят указанный материал покрытия.

17. Способ по п.16, отличающийся тем, что указанный второй пропиточный материал обладает свойствами, способствующими локальному обогащению указанной подложки вяжущей фазой через нижнюю поверхность путем пропитки.

18. Способ по п.16, отличающийся тем, что указанный материал покрытия влияет на кинетику миграции вяжущей фазы в указанные подложку и алмазную пластину, обеспечивая таким образом постепенное распределение вяжущей фазы.

19. Способ по п.16, отличающийся тем, что слой покрытия содержит материал, выбранный из группы материалов, включающей нитрид бора, графит и оксид алюминия.

20. Способ по п.15, отличающийся тем, что указанная подложка представляет собой кермет типа WC-Co или WC-(Co и/или Ni и/или Fe) и второй пропиточный материал относится к типу WC-M, где в качестве М выступает один или несколько металлов, выбранных из группы, включающей Со, Ni и Fe.

21. Способ по п.15, отличающийся тем, что указанная подложка представляет собой блок кермета типа WC - связка, где материал связки выбирают среди Со, Ni и Fe, и первый, и второй пропиточный материалы получают из того же материала связки.

22. Способ по п.15, отличающийся тем, что указанная подложка представляет собой блок карбида вольфрама, где первый пропиточный материал получают из кобальта, а после термического цикла указанную термостойкую алмазную пластину подвергают процессу выщелачивания кобальта, обеспечивающему удаление внедренных атомов кобальта.

23. Способ по п.15, отличающийся тем, что указанная подложка представляет собой кермет, а первый пропиточный материал связывает указанную термостойкую алмазную пластину с указанным керметом за счет миграции атомов первого пропиточного материала в указанные термостойкую алмазную пластину и подложку по поверхности раздела.

24. Способ получения термостойкого поликристаллического алмазного композита для изготовления режущего элемента, включающий этапы, на которых:

формируют подложку, при этом

обеспечивают контакт участка пропитки на поверхности блока кермета с блоком пропитки из пропиточного материала, выбранного из VIII группы периодической системы химических элементов или эвтектической композиции этих элементов, и

подвергают указанные блок кермета и блок пропитки первому термическому циклу, состоящему из нагрева, поддержания температуры и охлаждения, для обеспечения перевода, по меньшей мере, части указанного пропиточного материала в жидкое состояние для миграции через указанный участок пропитки на поверхности подложки для локального и постепенного обогащения указанной подложки,

накладывают термостойкую алмазную пластину на обогащенную подложку по границе раздела, включающей нижнюю поверхность указанной термостойкой алмазной пластины и указанный участок пропитки на поверхности обогащенной подложки,

наносят материал покрытия из нитрида бора, графита или оксида алюминия на поверхность указанной алмазной пластины, кроме поверхности по границе раздела, и на поверхность указанной подложки, кроме поверхности по границе раздела, и

подвергают наложенные друг на друга термостойкую алмазную пластину и обогащенную подложку второму термическому циклу, состоящему из нагрева, поддержания температуры и охлаждения, для обеспечения перевода, по меньшей мере, части указанного пропиточного материала в жидкое состояние с обеспечением миграции из обогащенной подложки в термостойкую алмазную пластину через вторую границу раздела для соединения указанных термостойкой алмазной пластины и обогащенной подложки между собой.

25. Способ по п.24, отличающийся тем, что указанный материал покрытия препятствует миграции пропиточного материала через поверхности, на которые наносят указанный материал покрытия.

26. Способ по п.25, отличающийся тем, что указанный пропиточный материал обладает свойствами, способствующими локальному обогащению указанной подложки вяжущей фазой путем пропитки.

27. Способ по п.26, отличающийся тем, что указанный материал покрытия влияет на кинетику миграции вяжущей фазы, обеспечивая таким образом постепенное распределение вяжущей фазы.

28. Способ по п.25, отличающийся тем, что слой покрытия представляет собой материал, выбранный из группы материалов, включающей нитрид бора, графит и оксид алюминия.

29. Способ по п.24, отличающийся тем, что указанная подложка представляет собой кермет типа WC-Co или WC-(Co и/или Ni и/или Fe), и указанный пропиточный материал относится к типу WC-M, где в качестве М выступает один или несколько металлов, выбранных из группы, включающей Со, Ni и Fe.

30. Способ по п.25, отличающийся тем, что указанная подложка представляет собой блок кермета типа WC - связка, при этом материал связки выбирают среди Со, Ni и Fe, и пропиточный материал получают из того же материала связки.

31. Способ по п.24, отличающийся тем, что указанная подложка представляет собой блок карбида вольфрама с пропиточным материалом из кобальта, а после термического цикла указанную термостойкую алмазную пластину подвергают процессу выщелачивания кобальта, обеспечивающему удаление внедренных атомов кобальта.

32. Способ по п.24, отличающийся тем, что указанная подложка представляет собой кермет, а указанный пропиточный материал связывает термостойкую алмазную пластину с указанным керметом за счет миграции атомов пропиточного материала в указанную термостойкую алмазную пластину.

33. Способ получения термостойкого поликристаллического алмазного композита для изготовления режущего элемента, включающий этапы, на которых:

формируют пакет, содержащий алмазную пластину, нижняя поверхность которой прилегает к верхней поверхности подложки из керамического материала, металла и кермета по границе раздела,

наносят материал покрытия из нитрида бора, графита или оксида алюминия на поверхность указанной алмазной пластины, кроме поверхности по границе раздела, и

подвергают указанный пакет термическому циклу, включающему нагрев, поддержание температуры и охлаждение, для осуществления миграции атомов материала пропитки, выбранного из VIII группы периодической системы химических элементов или эвтектической композиции этих элементов, в указанную алмазную пластину через границу раздела для соединения указанных алмазной пластины и подложки между собой.

34. Способ по п.33, отличающийся тем, что указанная алмазная пластина представляет собой термостойкую поликристаллическую алмазную пластину, при этом пропиточный материал представляет собой материал-катализатор, который был удален из указанной алмазной пластины путем выщелачивания после термического цикла.

35. Способ по п.33, отличающийся тем, что включает локальное и постепенное обогащение указанной подложки через верхнюю поверхность вяжущей фазой путем пропитки.

36. Способ по п.35, отличающийся тем, что обогащение включает этапы, на которых:

обеспечивают контакт пропиточного материала с верхней поверхностью подложки на участке пропитки, и

подвергают указанные подложку и пропиточный материал термическому циклу, состоящему из нагрева, поддержания температуры и охлаждения, который переводит, по меньшей мере, часть указанного пропиточного материала в жидкое состояние для миграции через указанный участок пропитки подложки с целью локального и постепенного обогащения указанной подложки.

37. Способ по п.33, отличающийся тем, что указанная подложка также содержит нижнюю поверхность, расположенную напротив указанной верхней поверхности, а также включающий локальное и постепенное обогащение указанной подложки через указанную нижнюю поверхность вяжущей фазой путем пропитки.

38. Способ по п.37, отличающийся тем, что обогащение включает этапы, на которых:

обеспечивают контакт пропиточного материала с нижней поверхностью подложки на участке пропитки и

подвергают указанные подложку и пропиточный материал термическому циклу, состоящему из нагрева, поддержания температуры и охлаждения, который переводит, по меньшей мере, часть указанного пропиточного материала в жидкое состояние для миграции через указанный участок пропитки подложки с целью локального и постепенного обогащения указанной подложки.

39. Способ по п.33, отличающийся тем, что дополнительно содержит слой указанного пропиточного материала по границе раздела между нижней поверхностью указанной алмазной пластины и верхней поверхностью указанной подложки, при этом указанный термический цикл вызывает миграцию атомов пропиточного материала из указанного слоя в указанные алмазную пластину и подложку.

40. Способ по п.33, отличающийся тем, что верхняя поверхность указанной подложки содержит повышенное количество атомов пропиточного материала в области границы раздела с нижней поверхностью указанной алмазной пластины, и указанный термический цикл вызывает миграцию атомов пропиточного материала из обогащенной подложки в алмазную пластину.

41. Способ по п.33, отличающийся тем, что указанный материал покрытия препятствует миграции указанного пропиточного материала в указанную алмазную пластину через поверхности, на которые наносят указанный материал покрытия.

| US 20040094333 A1 , 20.05.2004 | |||

| АЛМАЗНАЯ СПЕЧЕННАЯ ЗАГОТОВКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1999 |

|

RU2210488C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ИЗ АЛМАЗА И КАРБИДА КРЕМНИЯ | 1989 |

|

SU1729086A1 |

| US 20080240879 A1, 02.10.2008 | |||

| WO 2005061181 A2, 07.07.2005 | |||

Авторы

Даты

2014-04-10—Публикация

2009-10-13—Подача