Изобретение относится к форсунке для инжекции такого материала, как мелкодисперсный, и, в частности, но не исключительно, к форсунке для использования в электродуговых печах.

Хорошо известно, что в электродуговой печи дополнительно предусмотрены инжекционные трубки для ввода кислорода; эксплуатация такой печи включает зажигание дуги между электродами, которые обеспечивают нагрев током, который проходит через металл, предназначенный для плавления, и вдувание дополнительного кислорода через кислородные инжекционные трубки, которые можно придвигать ближе к металлу или отодвигать от него, по мере того, как и когда это необходимо. Будучи однажды зажжена, дуга обеспечивает нагрев металла вплоть до его конечной температуры приблизительно от 1620oС до 1700oС, в то время как кислород взаимодействует с нежелательными элементами в металле для их окисления и обеспечивает их последующее извлечение из металла и образование изолирующего слоя шлака, который всплывает на поверхность расплавленного металла. Изолирующий слой шлака защищает электроды и стенки печи от воздействия расплавленного металла. Помимо этого, часто используют установку в стенках печи топливно-кислородных форсунок, чтобы способствовать электродуговому процессу нагрева. В заявке на Европейский патент 0764815А, поданной заявителями данной заявки, предложена топливно-кислородная форсунка, предназначенная для уменьшения проблем, из-за которых такие форсунки неспособны прогревать должным образом слой шлака в процессе окончательного или критического этапа нагрева в электропечи обычного типа.

Следующая проблема возникает в обычного типа электродуговых печах, когда необходимо ввести в печь мелкодисперсный материал для содействия термическим и/или химическим процессам, протекающим там. Трудно обеспечить правильное распределение и/или подачу такого материала в конкретный участок печи.

Задача настоящего изобретения состоит в снижении и по возможности в устранении вышеупомянутых проблем, связанных с введением мелкодисперсного материала в печи, в частности в электродуговые печи.

Поэтому в настоящем изобретении предложена форсунка для использования в электродуговой печи, содержащая участок корпуса, имеющий продольную ось Х и расположенное на ней главное выпускное отверстие, выпускные отверстия для топлива и первичного окислителя выше по потоку относительно главного отверстия и расположенные по существу концентрично относительно оси X, камеру внутри участка корпуса для приема и смешивания топлива и окислителя и средство ускорения, расположенное ниже по ходу потока в камере, для сообщения ускорения смеси топлива и окислителя в направлении главного выпускного отверстия и к выходу из него для сгорания, в которой предусмотрено средство выпуска мелкодисперсного материала, взвешенного во вторичном окислителе, в поток ускоренных топлива и первичного окислителя непосредственно рядом и ниже по ходу потока относительно средства ускорения.

При таком устройстве взвешенный в окислителе мелкодисперсный материал попадает в ускоренный поток топлива и первичного окислителя для равномерного распределения и/или обогащения желаемого места внутри печи. Если мелкодисперсным материалом является уголь, то при горении может быть достигнута частичная или полная потеря летучих материалов, при этом летучие компоненты поступают дальше с топливом для сгорания, обеспечивая тем самым экономию топлива.

Средство ускорения течения топлива и первичного окислителя содержит предпочтительно канал для смеси, который последовательно сначала сужается, а затем расширяется в направлении течения.

Средство ускорения может содержать сопло Лаваля, по существу соосное с осью X, причем средство выпуска расположено по существу концентрично относительно оси X. Предпочтительно средство выпуска имеет такую форму, чтобы выпускать взвешенный в окислителе мелкодисперсный материал по существу параллельно оси X.

Средство выпуска для удобства может иметь форму кольца, расположенного вокруг средства ускорения, которое приспособлено к выпуску взвешенного в окислителе мелкодисперсного материала в виде полой, практически цилиндрической или конической струи. При таком устройстве средство выпуска может иметь такую форму, чтобы обеспечить линейную траекторию течения мелкодисперсного материала (т.е. траекторию течения, которая по существу параллельна на значительной части ее длины), которая является подходящей, в частности, когда мелкодисперсный материал содержит значительное количество абразивных частиц, таких как карбид железа.

По другому варианту средство выпуска может быть по существу соосным с осью X, причем средство ускорения расположено концентрично вокруг средства выпуска. Средство ускорения может, соответственно, иметь выходное отверстие в виде кольца, расположенного вокруг средства выпуска. При этом средство выпуска имеет конструкцию, обеспечивающую отсутствие препятствий при течении по нему взвешенного мелкодисперсного материала.

При таком устройстве при выходе с ускорением топлива и первичного окислителя из кольцевого выходного отверстия возникает значительное падение давления вблизи средства выпуска и тем самым достигается улучшение смешивания и проникновение мелкодисперсного материала.

Средство выпуска может также иметь такую форму и конструкцию, чтобы происходило ускорение выпускаемого из него взвешенного в окислителе мелкодисперсного материала, тем самым придавая ускорение мелкодисперсному материалу в печи большой протяженности.

Форсунка также содержит средство для независимого регулирования подачи топлива, окислителя и мелкодисперсного материала в форсунку и через нее.

В настоящем изобретении предложен также способ эксплуатации форсунки для электродуговой печи, причем способ включает ускорение подачи смеси топлива и первичного окислителя в направлении главного выпускного отверстия и на выход из него для сгорания и выпуск мелкодисперсного материала, взвешенного во вторичном окислителе вблизи от ускоренного потока топлива и первичного окислителя, благодаря чему упомянутый взвешенный в окислителе мелкодисперсный материал втягивается в поток топлива и первичного окислителя.

Способ также включает выпуск взвешенного в окислителе мелкодисперсного материала из одного или более выходных отверстий, расположенных вокруг области ускоренного потока топлива и первичного окислителя, и ускорение смеси топлива и первичного окислителя в виде полой, по существу цилиндрической или конической струи, внутрь которой выпускают взвешенный в окислителе мелкодисперсный материал, и по существу соосно со струей.

Причем первичный окислитель выпускают из форсунки со сверхзвуковой скоростью, а мелкодисперсный материал представляет капли жидкости или капли жидкости со взвешенным в ней мелкодисперсным материалом.

В большинстве случаев использования в электродуговых печах топливом мог бы быть природный газ. Первичным окислителем может быть кислород или обогащенный кислородом воздух, а вторичным окислителем для переноса мелкодисперсного материала предпочтительно является воздух, хотя в некоторых случаях применения он может быть идентичным первичному окислителю. Кроме того, хотя выше дано описание настоящего изобретения в связи с вводом мелкодисперсного материала, заявители утверждают, что некоторые варианты форсунки в соответствии с настоящим изобретением пригодны, в частности, для инжекции жидкостей (таких как дополнительное жидкое топливо или криогенные жидкости, такие как жидкий кислород, как может быть желательно в некоторых случаях применения) или для ввода суспензий (т.е. мелкодисперсных материалов, взвешенных в жидкости), как при сушке и/или сжигании отработанных остатков, таких как сточные воды. В каждом случае жидкий материал вводится в воздух так же, как при инжекции мелкодисперсного материала, но в каплевидной или распыленной форме. В соответствии с тем, как его используют в данном описании и в формуле изобретения, следует понимать, что термин "мелкодисперсный материал" охватывает как мелкодисперсные капли жидкости, так и мелкодисперсный материал, взвешенный в жидкости.

Варианты осуществления настоящего изобретения будут описаны далее с помощью примеров и со ссылками на прилагаемые чертежи, на которых:

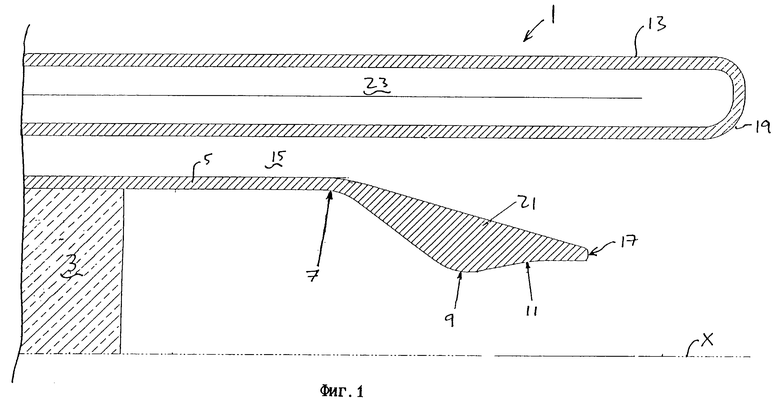

на фиг.1 представлено поперечное сечение части конца выходного отверстия форсунки в соответствии с первым вариантом настоящего изобретения,

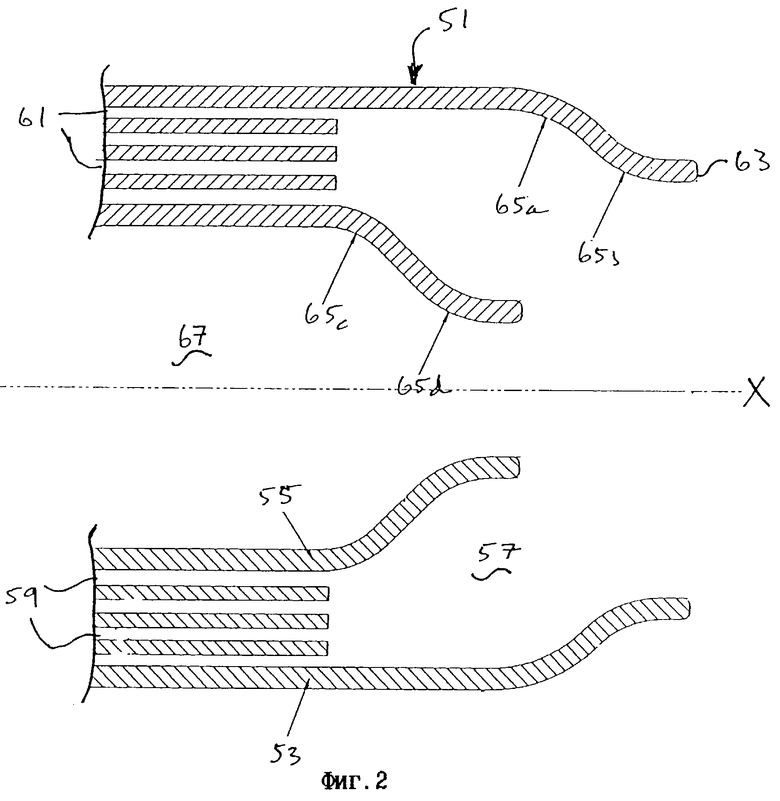

на фиг. 2 представлено поперечное сечение конца выпускного отверстия второго варианта форсунки в соответствии с настоящим изобретением;

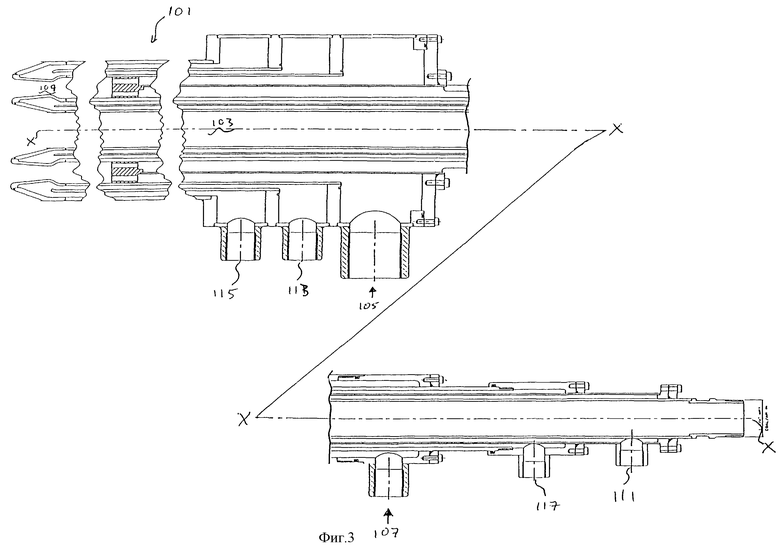

на фиг. 3 представлен поперечный разрез третьего варианта форсунки в соответствии с настоящим изобретением,

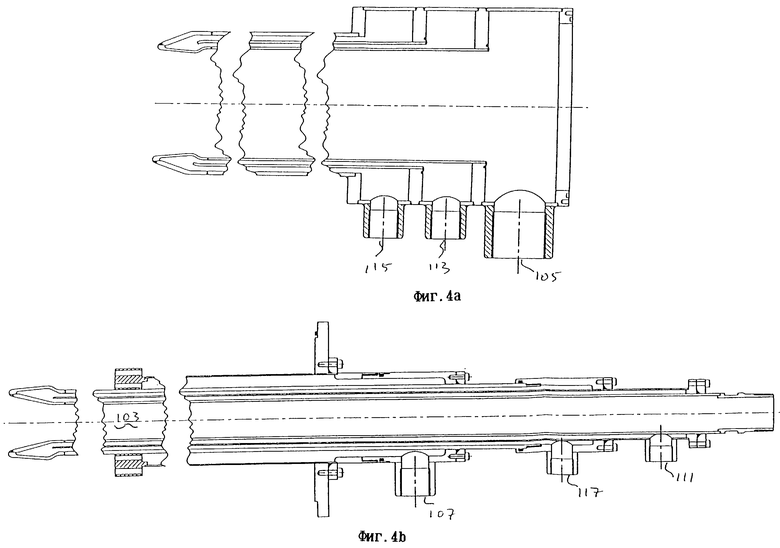

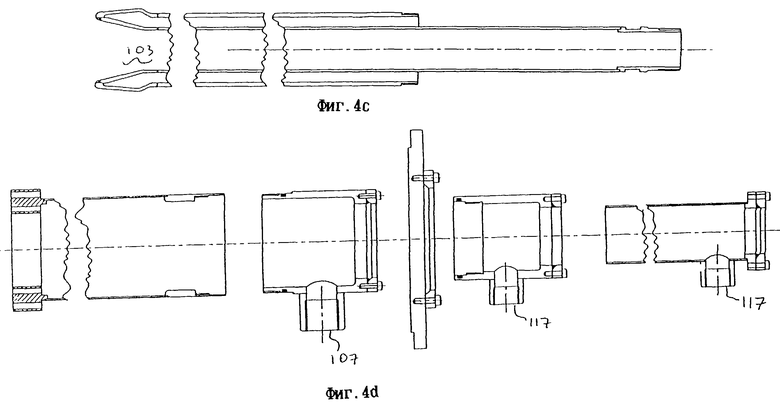

на фиг. 4a-4d представлены поперечные разрезы различных элементов форсунки фиг.3.

На фиг.1 на схематичном поперечном сечении показан конец выходного отверстия форсунки 1 (для ясности на фиг.1 показана только часть форсунки 1; должно быть понятно, что форсунка 1 на фиг.1 по существу симметрична относительно оси X).

Форсунка 1 содержит сопло "реактивной форсунки" типа, хорошо известного в данной области техники, показанного обобщенно в 3. Из сопла 3 выходит природный газ и кислород при мольном отношении окислителя к топливу в корпусе 5, меньшем или равном 2:1. В направлении течения (вправо на фиг.1) канал для потока смеси топливного газа и кислорода имеет радиусы в 7, 9 и 11, образуя тем самым "сопло Лаваля", которое представляет собой последовательно сначала сужающийся, а затем расширяющийся канал, которой служит для течения топлива и первичного окислителя, а также для улучшения в нем их смешивания. Вокруг корпуса 5, кроме того, имеется внешний корпус 13, который определяет кольцевую форму траектории течения, или канал 15 между корпусом 5 и внутренней частью корпуса 13. Канал 15 предусмотрен для введения мелкодисперсного материала в поток топлива и первичного окислителя. Мелкодисперсный материал, взвешенный в воздухе, течет по траектории 15, на чертеже слева направо, пока в области, соседней с удаленным концом 17 корпуса 5, падение давления, вызванное ускорением потока топлива и окислителя, не втянет их в поток взвешенного в воздухе мелкодисперсного материала, смешивая его с потоком топлива и вызывая, таким образом, его движение вместе с пламенем к выходу из дальнего конца 19 форсунки 1, с возникновением при этом условий, чтобы мелкодисперсный материал полностью растворялся внутри пламени, генерируемом форсункой 1, и направлялся как можно дальше в электродуговую печь (не показана).

Существенной конструктивной особенностью форсунки 1 на фиг.1 является то, что она прямая (т.е. у нее отсутствуют искривления или препятствия движению). Это важно для того, чтобы избежать эрозии деталей форсунки 1 за счет воздействия мелкодисперсного материала, когда такой материал представляет собой по своей природе мелкодисперсный абразив (такой, как в случае карбида железа).

Внутренний корпус 5 предпочтительно является на его удаленном конце водоохлаждаемым (как обобщенно показано позицией 21), а во внешнем корпусе 13 предусмотрен канал 23 для целей охлаждения (для подачи холодной воды или воздуха).

Как должно быть понятно специалистам в данной области техники, с взвешенным в воздухе мелкодисперсным материалом, текущим по траектории 15, поступает значительное количество вторичного окислителя для процесса горения, обеспечивая тем самым зональность пламени, которая, как известно в данной области техники, способствует сокращению вредных выделений NОx.

Форсунка 51, показанная на фиг.2, состоит из внешнего корпуса 53 и внутреннего корпуса 55, которые образуют состоящий из последовательно расположенных частей сходящийся и расходящийся канал 57 для течения кольцевой формы для топлива (природный газ) и кислорода или обогащенного кислородом воздуха, подаваемых через каналы 59, 61 соответственно. Сходящийся/расходящийся канал 57 служит для ускорения течения топлива и окислителя, которые подлежат выпуску из главного выпускного отверстия 63 форсунки 51, для последующего сгорания. Корпусы 53, 55 (которые являются водоохлаждаемыми) имеют скругления в 65а, 65b и 65с, 65d, с тем чтобы образовать следующие один за другим сходящийся и расходящийся участки траектории 57 течения слева направо на фиг.2.

Внутренний корпус 55 также определяет сходящуюся траекторию 67 течения для подачи мелкодисперсного материала, такого как уголь, взвешенный в воздухе, который втягивает поток мелкодисперсного материала за счет падения давления, возникающего благодаря кольцевому течению смеси ускоренного топлива и окислителя, выходящего из канала 57, с обеспечением тщательного перемешивания, по мере того как комбинированный поток выходит из удаленного конца 63 форсунки 51. Кольцевая форма ускоренного потока топлива и смеси, образованной в форсунке с фиг.2, создает значительное втягивающее воздействие на мелкодисперсный материал, подаваемый по каналу 67, способствуя тщательному смешиванию и выбросу мелкодисперсного материала. Это особенно подходит для введения мелкодисперсного топлива в пламя.

В форсунке 51, показанной на фиг.2, когда ее используют как форсунку/трубу для ввода смеси, работающую на угле с воздухом и природном газе с кислородом, с подачей кислорода по выпускному каналу 61 под давлением 35 фунтов на квадратный дюйм или выше (приблизительно 0,24 МПа или выше), при подаче природного газа с молекулярным весом более 4 и под давлением приблизительно 25 фунтов на квадратный дюйм или выше (приблизительно 0,17 МПа или выше) можно достичь максимального расхода, превышающего 50 килограмм в минуту мелкодисперсного угля.

Специалистам в данной области техники будет понятно, что форсунка на фиг. 2 особенно пригодна для ввода факела в электродуговую печь при звуковой или сверхзвуковой скорости, однако такой поток частиц в канале 67 может привести к неприемлемому абразивному износу внутреннего корпуса 55 (особенно на участках, показанных позициями 65с и 65d), особенно, если мелкодисперсный материал является абразивным. Таким образом, хотя форсунка 51 с фиг.2 пригодна для использования распыляемого или мелкодисперсного угля, в ней может возникать нежелательный абразивный износ при использовании более твердого мелкодисперсного материала, такого как распыленный кокс или мелкодисперсный спек (частично окисленный уголь) или карбид железа; форсунка, показанная на фиг.1, больше подходит для использования с этими типами мелкодисперсных материалов.

Форсунка 101, показанная на фиг.3, во многом подобна варианту, показанному на фиг.2, за исключением того, что центральный канал 103 для потока мелкодисперсного материала не имеет криволинейных участков или выступов, что особенно желательно, когда вводятся большие объемы мелкодисперсного материала или мелкодисперсного абразивного материала или когда вводятся капли жидкости или суспензии мелкодисперсного материала в жидкости.

Первичный окислитель, такой как кислород, и газообразное топливо, такое как природный газ, направляют через входные отверстия 105 и 107 соответственно, для смешивания на сходящемся/расходящемся участке канала 107, который имеет форму кольца с центром на оси X. Мелкодисперсный материал, взвешенный во вторичном окислителе, проходящий по каналу 103, попадает в ускоренный поток, выпускаемый из канала 109, причем мелкодисперсный материал полностью распределяется по всей зоне горения.

Распределение мелкодисперсного материала по всему пламени является благоприятным, поскольку происходит его предварительный нагрев перед его поступлением в печь. Когда мелкодисперсным материалом является уголь, предварительный нагрев может частично или даже полностью привести к потере летучих веществ, находящихся в частицах угля, причем высвободившиеся летучие вещества служат в качестве топлива для горения, а остаток состоит главным образом из углерода.

В форсунке 101 на фиг.3 предусмотрены впускные каналы 111, 113 и соответствующие выпускные каналы 117, 115 для подачи воды для охлаждения форсунки при использовании.

На фиг.4а и 4b показана форсунка с фиг.3 в частично разобранном виде, а на фиг. 4с и 4d показан сборочный комплект фиг.4b в разобранном виде. Как можно видеть, в большинстве своем осесимметричная конструкция, показанная на фиг. 3, позволяет быстро и легко собирать и разбирать форсунку 101, для обслуживания, или ремонта, или замены, для того чтобы приспособить ее к различным типам или расходам топлива, окислителя и/или мелкодисперсного материала.

Хотя описание дано главным образом для инжекции мелкодисперсного угля в электродуговую печь, форсунки в соответствии с настоящим изобретением можно использовать для многих других случаев применения (инжекция химически неактивного твердого материала, такого как предварительно подогретые порошковые отходы для повторного ввода в электродуговую печь, например) и с жидкостями или суспензиями, в каплевидной или распыленной форме. Форсунки согласно настоящему изобретению не ограничены использованием в электродуговых печах, но могут быть использованы для сжигания отходов, сушки и в различных процессах обработки чугуна и стали, в вагранках, для процесса прямого восстановления железа (DRI=ПВЖ) и производства карбида железа.

Посредством сверхзвуковой инжекции нагретого кислорода (сверхстехиометрическое пламя) можно использовать форсунку для обезуглероживания металла, а также для дожигания (окиси углерода). Форсунка может быть смонтирована в водоохлаждаемой рубашке. Эта рубашка может быть установлена с каналом или трубкой для ввода дополнительного кислорода для последующего дожигания, в то время как форсунка подает нагретый кислород и углерод для вспенивания шлака.

Как известно специалистам в данной области техники, различные детали форсунок, показанных на фиг. 1, 2 и 3, имеют форму и размеры, выбранные с учетом таких переменных, как наличие противодавления, размер частиц и необходимый расход, отношение расход/скорость течения, которое должно быть достигнуто, и тепловая мощность, требуемая от форсунки. Должно также быть понятно, что форсунка по настоящему изобретению не ограничена никаким соотношением мелкодисперсное топливо/окислитель; в некоторых случаях применения желательно получить смесь обогащенное окислителем топливо/кислород ("работа при сверхстехиометрической смеси"), таких как в процессах дожигания или вспенивания шлака, тогда как в других случаях применения желательно получить обедненную кислородом ("предстехиометрическую") смесь.

Изобретение относится к форсунке для инжекции мелкодисперсного топлива. Форсунка для использования в электродуговой печи содержит участок корпуса, имеющий продольную ось Х, и расположенное на ней главное выпускное отверстие, выпускные отверстия для топлива и первичного окислителя выше по потоку относительно главного отверстия и расположенные по существу концентрично относительно оси X, камеру внутри участка корпуса для приема и смешивания топлива и окислителя и средство ускорения, расположенное ниже по ходу потока в камере, для сообщения ускорения смеси топлива и окислителя в направлении главного выпускного отверстия и к выходу из него для сгорания, отличается тем, что предусмотрено средство выпуска мелкодисперсного материала, взвешенного во вторичном окислителе, в поток ускоренных топлива и первичного окислителя непосредственно рядом и ниже по ходу потока относительно средства ускорения. Средство ускорения содержит канал для течения смеси топлива и первичного окислителя, который последовательно сначала сужается, а затем расширяется в направлении течения. Средство ускорения содержит сопло Лаваля, расположенное по существу соосно с осью X. Средство выпуска расположено концентрично относительно оси X. Средство выпуска имеет такую форму, чтобы обеспечить выпуск взвешенного в окислителе мелкодисперсного материала по существу параллельно оси X. Средство выпуска имеет форму кольца, окружающего средство ускорения, и предназначено для выпуска мелкодисперсного материала в виде полой, по существу цилиндрической или конической струи. Средство выпуска по существу соосно с осью X, причем средство ускорения расположено концентрично вокруг средства выпуска. Средство ускорения имеет выходное отверстие в форме кольца, окружающего средство выпуска. Средство выпуска имеет такую конструкцию, чтобы обеспечить отсутствие препятствий при течении по нему взвешенного мелкодисперсного материала. Средство выпуска имеет такую форму и конструкцию, чтобы сообщать ускорение взвешенному в окислителе мелкодисперсному материалу, выходящему из него. Форсунка содержит средство для независимого регулирования подачи топлива, окислителя и мелкодисперсного материала в форсунку и через нее. Изобретение позволяет правильно распределить и/или подать мелкодисперсное вещество в конкретный участок печи. 2 с. и 15 з.п. ф-лы, 4 ил.

| Способ изготовления поковок | 1978 |

|

SU764815A1 |

| SU 1769792 A3, 15.10.1992 | |||

| Форсунка | 1973 |

|

SU503090A2 |

| Форсунка высокого давления для мартеновских печей с поддувом компрессорного воздуха | 1956 |

|

SU109166A1 |

| RU 95104721 А1, 27.12.1996 | |||

| Способ создания колоанального анастомоза при резекции прямой кишки | 1982 |

|

SU1099959A1 |

Авторы

Даты

2003-12-10—Публикация

1998-04-24—Подача