Изобретение относится к области производства породоразрушающего алмазного инструмента, в частности импрегнированных алмазных буровых коронок, используемых при бурении скважин с отбором керна при разведке месторождений полезных ископаемых.

Алмазная буровая коронка содержит кольцевой корпус и разделенный промывочными каналами на сегменты алмазосодержащий рабочий слой, включающий алмазные зерна, скрепленные связующим материалом. Обычно перед началом работы коронки ее рабочая поверхность «вскрывается» путем шлифования для того, чтобы обеспечить выступание алмазных зерен из связующего материала. Можно совмещать «вскрытие» алмазных зерен с первоначальным этапом работы коронки, когда рабочий торец коронки некоторое время прирабатывается при невысоких скоростях вращения коронки и невысоких осевых усилиях для обеспечения выступания достаточного количества алмазных зерен над поверхностью связующего материала и возможности дальнейшего осуществления процесса эффективного резания на рекомендуемых режимах бурения. Период приработки буровой коронки часто занимает значительное количество времени и соответственно увеличивает затраты на бурение.

Известны технические решения, направленные на создание буровых коронок, для приработки рабочей поверхности которых требуется значительно меньшее время.

Известна буровая коронка, включающая корпус и сплошной алмазоносный рабочий слой с клиновидным рабочим торцем, в котором выполнены наклонные промывочные пазы. Клиновидная форма торца способствует быстрой приработке коронки и предотвращает отклонение коронки от оси бурения (SU №1086112, E21B 10/60, 1983 г.). Недостаток коронки заключается в том, что заостренная вершина рабочего слоя быстро изнашивается и по мере износа слоя уменьшается полезный объем промывочных пазов. Ухудшается охлаждение буровой коронки и условия выноса шлама, образующегося при работе коронки.

Известны буровые коронки, алмазоносная матрица у которых разделена на сегменты промывочными пазами. На рабочем торце сегментов выполнены V-образные канавки (US №3537538, E21B 10/48, 1970 г., US №2011031027, E21B 10/02, 2011 г., ЕР №0487355, E21B 10/48, 1992 г.). На наружной и/или внутренней поверхностях сегментов установлены износостойкие элементы, в качестве которых используют либо высокопрочные алмазные зерна, либо износостойкие элементы

прямоугольной формы из поликристаллического алмазного материала, которые расположены длинной стороной в направлении оси инструмента. Износостойкие элементы предохраняют наружный и/или внутренний диаметр коронки от недопустимого износа по диаметру. Выполнение канавок на рабочей поверхности коронок ускоряет процесс вскрытия алмазных зерен, благодаря тому, что выступающие части V-образного рельефа изнашиваются легче и быстрее, в то же время углубления рельефа служат пазами для протекания охлаждающей жидкости в период приработки коронок. Недостаток коронок заключается в том, что при их приработке образующийся крупнозернистый шлам забивает достаточно неглубокие углубления V-образного рельефа, при этом ухудшается охлаждение рабочей поверхности коронки, период приработки коронки сопровождается температурными всплесками, оказывающими отрицательное действие на нижележащие под рельефом слои алмазоносной матрицы.

Известна буровая коронка, содержащая алмазоносные сегменты, рабочие поверхности которых снабжены выступающими над поверхностью участками, имеющими форму эллипса или полушара (WO №2011020111, E21B 10/48, 2011 г.). Коронка также снабжена износостойкими элементами прямоугольной формы, установлеными на наружной поверхности сегментов. Выступающие участки на рабочей поверхности сегментов существенно сокращают время приработки коронок. Недостаток коронок состоит в том, что получение выступающих участков на рабочей поверхности сегментов является трудоемкой операцией, так как для их получения на дне формы, в которой изготавливается коронка или сегмент коронки, необходимо выполнить большое количество углублений, форма которых должна соответствовать форме выступающих участков коронки.

В известном техническом решении CN №101705791, E21B 10/46, 2010 г. выступающие участки имеют форму трехгранной пирамиды.

Наиболее близким является техническое решение, касающееся алмазной буровой коронки, содержащей кольцевой корпус и алмазоносный слой, разделенный на сегменты промывочными пазами (SU №1361295, E21B 10/60, 1984 г.). Сегменты образованы параллельными и наклонными относительно оси коронки поверхностями. В нижней части с наружной и внутренней стороны установлены дискообразные износостойкие элементы. Наклонные поверхности образуют на сегментах утоненную часть и в начальный период работы коронки (ее приработки) из-за меньшей площади контакта поверхности сегментов с забоем развиваются высокие удельные давления и высокие температуры, которые приводят к быстрому истиранию утоненной части, и в то же время оказывают отрицательное воздействие на нижележащие алмазоносные слои с потерей их прочностных характеристик. Снижение прочностных характеристик способствует чрезмерному первоначальному износу рабочей поверхности коронки, снижая ресурс работы коронки в целом. Кроме того, износостойкие элементы, выполненные в форме диска, имеют небольшие размеры и поэтому защищают от износа ограниченную поверхность рабочего слоя. Оснащение коронки большим количеством износостойких элементов значительно усложняет технологию изготовления коронки.

Технической задачей является создание буровой коронки с коротким временем прирабатываемости рабочей поверхности, и повышенным сроком службы, без усложнения технологии изготовления коронки.

Техническая задача решается тем, что в импрегнированной алмазной буровой коронке, содержащей кольцевой корпус и алмазоносный рабочий слой, разделенный промывочными пазами на сегменты, образованные параллельными и образующими рабочую поверхность наклонными относительно оси коронки поверхностями, и снабженные с наружной и внутренней стороны износостойкими элементами, наклонные поверхности пересекаются с рабочей поверхностью сегментов с образованием на ней кольцевой площадки первоначального контакта коронки с забоем, имеющей в диаметральном направлении ширину, равную 15-35% от наибольшей ширины сегмента, а наклонные поверхности составляют угол с кольцевой площадкой 7-20°, кроме того, износостойкие элементы выполнены прямоугольной формы и расположены длинной стороной вдоль окружной поверхности сегмента.

Сущность изобретения заключается в том, что размеры кольцевой площадки и угла, под которым расположены наклонные поверхности сегментов, обеспечивают оптимальный первоначальный контакт коронки с забоем, благодаря чему прирабатываемость рабочей поверхности коронки осуществляется за более короткое время. В то же время при оптимальном первоначальном контакте коронки с забоем удельные давления, действующие на рабочую поверхность коронки, уменьшаются, снижается температурное воздействие на алмазоносный слой, в том числе за счет рассеивания тепла по большей поверхности и, кроме того, отсутствие утоненной части на рабочей поверхности сегментов повышают срок службы коронки. Расположение износостойких элементов, имеющих прямоугольную форму, длинной стороной вдоль окружной поверхности сегментов предохраняют от износа большую площадь цилиндрической поверхности алмазоносного слоя, соприкасающегося с керном и стенками буримого отверстия, что также увеличивает срок службы инструмента. Кроме того, учитывая то, что к диаметру рабочего слоя коронки предъявляются высокие требования по точности, а материал, из которого изготавливаются износостойкие элементы, является весьма труднообрабатываемым, более технологично достичь высокую точность при оснащении сектора небольшим количеством износостойких элементов необходимой длины, чем большим количеством износостойкими элементами небольших размеров.

На фиг.1 показан продольный осевой разрез коронки.

На фиг.2 показан вид на рабочую поверхность коронки.

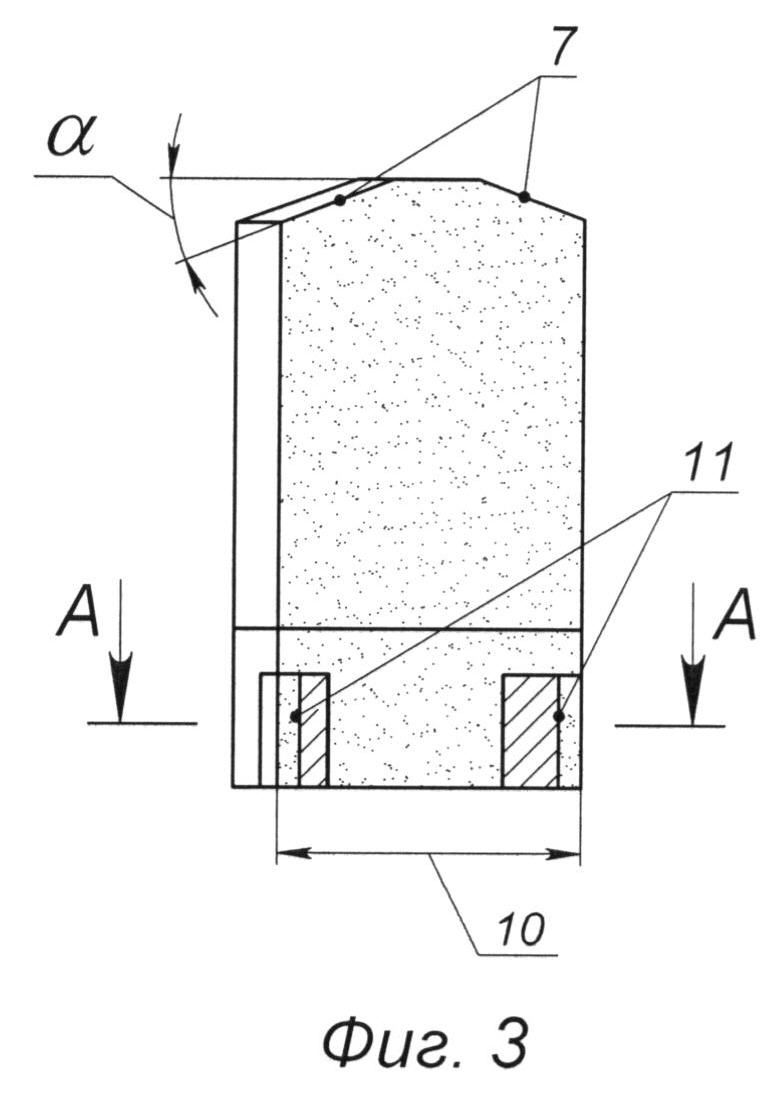

На фиг.3 показано осевое сечение сектора.

На фиг 4 показано сечение сектора по А-А.

Коронка состоит из стального корпуса 1 и укрепленного на нем алмазоносного рабочего слоя 2. Алмазоносный рабочий слой разделен на сегменты 3 промывочными пазами 4. Сегмент алмазоносного рабочего слоя образован параллельными относительно оси 5 коронки поверхностями 6 и наклонными поверхностями 7. Наклонные поверхности 7 пересекают рабочую поверхность сегмента с образованием кольцевой площадки первоначального контакта коронки с забоем 8. Ширина 9 кольцевой площадки в диаметральном направлении составляет 15-35% от наибольшей ширины сегмента 10. Наибольшей шириной сегмента 10 является та его часть, которая заключена между параллельными поверхностями 6. Наклонные поверхности 7 расположены под углом α к кольцевой площадке. Угол α составляет 7-20°. В нижней части сегмента с наружной и внутренней стороны размещены износостойкие элементы 11. Износостойкие элементы имеют прямоугольную форму и расположены они длинной стороной вдоль окружной поверхности сегмента, т.е. параллельно рабочей поверхности коронки. Износостойкие элементы изготавливаются предпочтительно из сверхтвердых материалов, таких как композиционные материалы на основе алмаза или кубического нитрида бора с высоким их объемным содержанием. Изготавливаются такие элементы в прессформе, которая позволяет получать элементы с радиусной рабочей поверхностью 12 с высокой точностью и необходимой длины. Поэтому для защиты от износа большей площади сегмента износостойкие элементы изготавливают оптимальной длины.

Ширина кольцевой площадки торца рабочего слоя, равная 15-35% наибольшей ширины сегмента, обеспечивает оптимальные условия для вскрытия алмазоносного слоя. При меньшей ширине площадки будет иметь место повышение температуры и существенный износ алмазоносного рабочего слоя, а при большей ширине площадки увеличится время приработки коронки. Угол расположения наклонных поверхностей 7-20° также обеспечивает оптимальные условия для вскрытия. При меньшем угле наклона существенно увеличится время приработки коронки, при большем угле наклона из-за большого утонения сегмента будет иметь место значительный износ коронки.

Буровая коронка работает следующим образом.

Коронку при помощи резьбы закрепляют на колонковой трубе бурильной установки и сообщают ей вращение и осевую нагрузку. Алмазоносный слой вступает в контакт с породой и разрушает ее. Одновременно подается охлаждающая жидкость, которая охлаждает коронку и по промывочным пазам выносит наверх образующийся шлам. Закрепленные в нижней части сегментов износостойкие элементы калибруют стенки керна и скважины, защищают сегменты от чрезмерного износа, сохраняя размеры коронки по наружному и внутреннему диаметру и не давая возможности скважине зауживаться.

Таким образом, кольцевая площадка на рабочей поверхности коронки с оптимальными размерами и износостойкие элементы прямоугольной формы, расположенные длинной стороной вдоль окружной поверхности сегмента, позволяют сократить время прирабатываемости рабочей поверхности коронки и увеличить срок службы без усложнения технологии изготовления коронки.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУРОВАЯ КОРОНКА | 2012 |

|

RU2522685C2 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 2010 |

|

RU2445438C2 |

| МНОГОЯРУСНАЯ БУРОВАЯ КОРОНКА | 2012 |

|

RU2515361C2 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 2006 |

|

RU2326228C1 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 2007 |

|

RU2373370C2 |

| Способ изготовления алмазной буровой коронки | 1982 |

|

SU1110888A1 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 1990 |

|

RU2023858C1 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 1999 |

|

RU2169249C2 |

| МНОГОЯРУСНАЯ БУРОВАЯ КОРОНКА | 2012 |

|

RU2515358C2 |

| БУРОВАЯ КОРОНКА | 2011 |

|

RU2478767C2 |

Изобретение относится к области производства породоразрушающего алмазного инструмента, в частности импрегнированных алмазных буровых коронок, используемых при бурении скважин с отбором керна при разведке месторождений полезных ископаемых. Импрегнированная алмазная буровая коронка содержит кольцевой корпус и алмазоносный рабочий слой, разделенный промывочными пазами на сегменты. Сегменты образованы параллельными и образующими рабочую поверхность наклонными относительно оси коронки поверхностями и снабжены с наружной и внутренней стороны износостойкими элементами, Наклонные поверхности пересекаются с рабочей поверхностью сегментов с образованием на ней кольцевой площадки первоначального контакта коронки с забоем, имеющей в диаметральном направлении ширину, равную 15-35% от наибольшей ширины сегмента, при этом наклонные поверхности составляют угол с кольцевой площадкой 7-20°, кроме того, износостойкие элементы выполнены прямоугольной формы и расположены длинной стороной вдоль окружной поверхности сегмента. Такое выполнение коронки позволяет сократить время прирабатываемости рабочей поверхности коронки и увеличить срок службы коронки. 4 ил.

Импрегнированная алмазная буровая коронка, содержащая кольцевой корпус и алмазоносный рабочий слой, разделенный промывочными пазами на сегменты, образованные параллельными и образующими рабочую поверхность наклонными относительно оси коронки поверхностями, и снабженные с наружной и внутренней стороны износостойкими элементами, наклонные поверхности пересекаются с рабочей поверхностью сегментов с образованием на ней кольцевой площадки первоначального контакта коронки с забоем, имеющей в диаметральном направлении ширину, равную 15-35% от наибольшей ширины сегмента, а наклонные поверхности составляют угол с кольцевой площадкой 7-20°, кроме того, износостойкие элементы выполнены прямоугольной формы и расположены длинной стороной вдоль окружной поверхности сегмента.

| Алмазная буровая коронка | 1977 |

|

SU719192A1 |

| Алмазная буровая коронка | 1982 |

|

SU1069476A1 |

| Буровая коронка | 1984 |

|

SU1361295A1 |

| Алмазная буровая коронка | 1973 |

|

SU473801A1 |

| Буровая коронка | 1983 |

|

SU1086112A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

Авторы

Даты

2014-04-20—Публикация

2012-11-13—Подача