Изобретение относится к получению ультрадисперсных порошков с узким гранулометрическим распределением, которые могут быть использованы в химической промышленности для получения сорбентов и носителей катализаторов, в порошковой металлургии, а также в фармацевтике при получении носителей для активных ингредиентов и инкапсулированных препаратов.

Известна установка для сублимационной сушки биологически активных веществ, описанная в патенте РФ на полезную модель №98672, опубл. 27.10.2008, в которой обрабатываемый раствор распыляют через ультразвуковую форсунку в камере для замораживания с жидким азотом. В сублимационной камере производится сушка в фонтанирующем слое. Воздух нагнетают компрессором, осушают в осушительной колонне и охлаждают в бесконтактном теплообменнике. Частицы, полученные в этой установке, имеют хорошую сыпучесть, правильную сферическую форму и не слипаются. Недостатком данной установки является использование низкотемпературного оборудования.

Известна установка для получения пористого материала из биосовместимых металлов сплавов, керамики и полимеров путем их распылительной сушки, описанная в патенте США №7163715, опубл. 16.01.2007, в которой распыление осуществляют при помощи ультразвуковой форсунки. Сжатый газ перед подачей в форсунку нагревают, а распыляемый порошок смешивают с частью сжатого газа. Однако данная установка предназначена для напыления на подложку, а не для получения порошка.

Известна установка для получения частиц из, по меньше мере, частично жидкого материала с последующим высушиванием замораживанием, описанная в патенте США №6584782, опубл. 01.07.2003, которая включает три аппарата кипящего слоя с рабочими камерами для диспергирования. Распылительное сопло может быть выполнено в виде ультразвуковой форсунки, в которую по одной линии подают диспергирующий газ, а по другой - нагревающую жидкость. Однако данная установка сложна, т.к. содержит низкотемпературное оборудование и громоздкие аппараты кипящего слоя.

Известно также устройство для диспергирования и сушки, описанное в патенте Японии №56-026501, опубл. 14.03.1981, содержащее ультразвуковую форсунку, во внешний цилиндр которой вводят газ, а жидкость - в направляющую трубу. Это устройство обеспечивает эффективную сушку и тонкое диспергирование. Однако ввод сушильного агента через кольцевой зазор форсунки не позволяет получить его равномерный поток во всем объеме цилиндро-конической сушильной камеры. В этом документе также не описана система предварительной подготовки сушильного агента.

Наиболее близким аналогом предложенной установки является установка для получения ультрадисперсных частиц, которые могут быть использованы в фармацевтике, медицине, электроэнергетике, описанная в патенте США №5874029, опубл. 23.02.1999. Эта установка содержит линию для подачи около- или сверхкритической жидкости, включающую баллон с жидким диоксидом углерода, шприц-насос, двухходовой клапан и теплообменник. Сжатую жидкость или раствор вводят в ультразвуковую форсунку, на выходе из которой получают ультрадисперсные частицы, которые собирают в нижней части термостатируемой ячейки. Данная установка сложна, т.к. содержит средства для создания потока около- или сверхкритической жидкости и для термостатирования. Формирование твердой фазы порошка происходит за счет изменения растворимости вещества в формируемой смеси и осаждения в антирастворителе, которым в данном случае является диоксид углерода, что, в конечном итоге, приводит к формированию частиц неправильной формы. Кроме того, на этой установке невозможно получать порошки из материалов, растворимых в диоксиде углерода, и из сложных смесей, компоненты которых имеют разную растворимость.

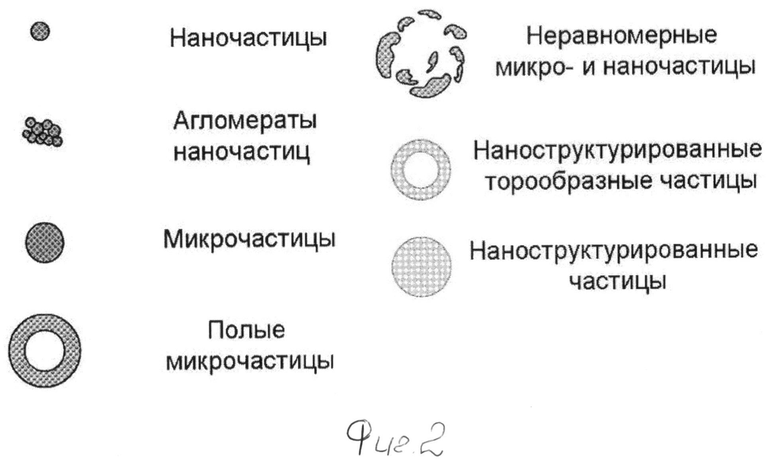

Техническим результатом предложенного изобретения является упрощение конструкции за счет исключения низкотемпературного, криогенного и специального оборудования, расширение ассортимента получаемых в ней порошков за счет использования однкомпонентных жидкостей, истинных растворов и суспензий, как термолабильных, так и нечувствительных к высокой температуре, исключение агломерации частиц, засорения патрубков сушильной камеры и налипаний на ее стенках. Расширение ассортимента также обеспечивается возможностью получения в предложенной установке сплошных, полых и инкапсулированных частиц с узким фракционным составом и средним диаметром менее 20 мкм. Дополнительным преимуществом предложенной установки является ее функционирование в непрерывном режиме.

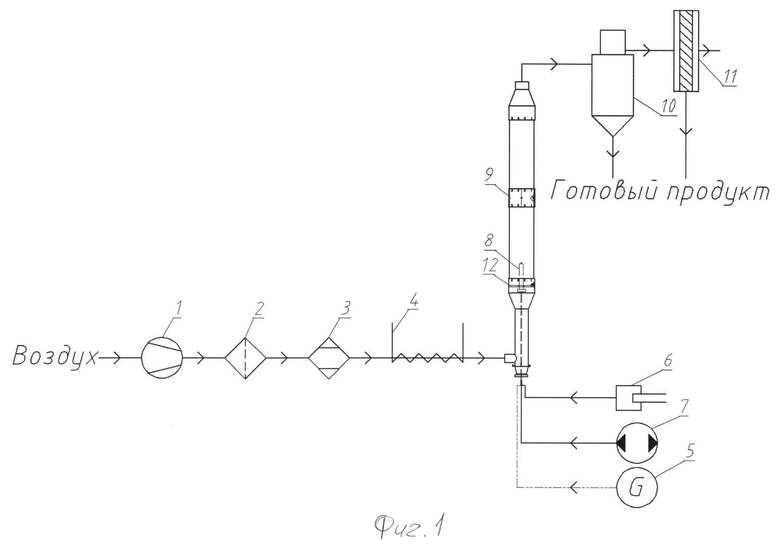

Это достигается тем, что предложенная установка для получения ультрадисперсных порошков включает насосы, теплообменник и сушильную камеру с расположенной в нижней части по ее оси ультразвуковой форсункой, выходной патрубок которой находится выше газораспределительной пластины, имеющей большую плотность отверстий вблизи форсунки и меньшую - вблизи стенок камеры, причем вход ультразвуковой форсунки сообщен со шприцевым насосом для подачи исходного сырья и с перистальтическим насосом для подачи воды в качестве охлаждающего агента, а ниже газораспределительной пластины расположен входной патрубок для сушильного агента, сообщенный с выходом теплообменника-калорифера, вход которого подключен к выходу адсорбционного осушителя, сообщенного через магистральный фильтр с компрессором, при этом верхняя часть сушильной камеры посредством соединительного патрубка связана с циклоном, сообщенным, в свою очередь, с электрофильтром.

Расположение ультразвуковой форсунки в нижней части сушильной камеры и неравномерная плотность отверстий газораспределительной пластины обеспечивают такой газодинамический режим в сушильной камере, при котором влажные, т.е. невысушенные частицы, не сталкиваются с внутренними поверхностями сушильной камеры, газораспределительной пластиной и ультразвуковой форсункой. Это исключает налипание частиц внутри сушильной камеры. Вместе с тем, такой газодинамический режим способствует оптимальной сушке и формированию сферических частиц, исключению их неправильной формы и агломерации.

Установка показана на фиг.1 и содержит следующие элементы:

1 - компрессор

2 - магистральный фильтр

3 - адсорбционный осушитель

4 - калорифер

5 - генератор ультразвуковой форсунки

6 - шприцевой насос

7 - перистальтический насос

8 - ультразвуковая форсунка

9 - сушильная камера

10 - циклон

11 - электрофильтр

12 - газораспределительная пластина.

Предложенная установка работает следующим образом.

Подача сушильного агента в установку осуществляется при помощи безмасляного компрессора 1, позволяющего получать продукцию, требующую очень низкое содержание посторонних примесей. Компрессор питается от сети 380 В, все другие потребители электроэнергии - от сети 200 В. Дополнительная очистка сушильного агента осуществляется при помощи магистрального фильтра 2. Для достижения максимальной движущей силы процесса сушки и независимости от постоянно изменяющихся условий окружающей среды сушильный агент пропускается через осушитель 3.

Удаление влаги в осушителе 3 осуществляется физическим методом путем сорбции на силикагеле с использованием двух камер, которые включаются попеременно. В момент, когда одна камера находится в рабочем состоянии, во второй камере происходит регенерация сорбента. Таким образом, обеспечивается непрерывный режим работы осушителя 3 и непрерывная подача сушильного агента через калорифер 4 в сушильную камеру 9. Точка росы сушильного агента снижается до -50°С.

Калорифер 4 используется для достижения необходимой температуры сушильного агента. Напряжение, подаваемое на калорифер 4, регулируется с помощью лабораторного автотрансформатора. Температура сушильного агента может регулироваться в диапазоне от температуры окружающей среды до +250°С. Расход сушильного агента может регулироваться с помощью вентилей, установленных на подводящей сушильный агент арматуре.

После калорифера 4 сушильный агент подается в сушильную камеру 9, состоящую из стальных входной и выходной частей, центральной стеклянной части и газораспределительного узла, через входной патрубок, расположенный ниже газораспределительной пластины 12. Ультразвуковая форсунка 8 закреплена при помощи крепления, позволяющего при необходимости менять высоту ее расположения. Электрический сигнал заданной частоты, подаваемый на ультразвуковую форсунку 8, создается при помощи генератора 5.

Исходная сырьевая смесь в сушильную камеру 9 подается при помощи шприцевых насосов 6, работающих поочередно. Отдельно взятый шприцевой насос 6 является оборудованием периодического действия, но использование нескольких шприцевых насосов обеспечивает непрерывную подачу сырьевой смеси благодаря тому, что в момент, когда один насос работает на подачу смеси к форсунке 8, второй осуществляет ее забор из буферной емкости. Шприцевые насосы обеспечивают высокую точность регулирования и малый (менее 5 мл/мин) объемный расход сырьевой смеси. Все это позволяет расширить ассортимент получаемых порошков как за счет использования различных сырьевых материалов, так и за счет получения сплошных, полых или инкапсулированных частиц сферической формы, изображенной на фиг.2.

Так как ультразвуковые форсунки очень чувствительны к тепловому воздействию, необходимо подавать охлаждающий агент внутрь металлического корпуса форсунки. В качестве охлаждающего агента использовалась вода, которая подводилась при помощи перистальтического насоса 7. Регулирование расхода охлаждающего агента осуществляется на основании данных, снимаемых с использованием термопары, встроенной в ультразвуковую форсунку 8 и прикрепленной к пьезоэлектрическому кристаллу.

Сформировавшиеся и высушенные частицы отводятся сверху сушильной камеры 9 по соединительному патрубку в циклон 10, в котором осаждаются крупные частицы размером более 1 мкм. Отходящий из циклона 10 газ, содержащий мелкие частицы размером менее 1 мкм, перед выбросом в атмосферу подвергается окончательной очистке на электрофильтре 11.

Использование циклона 10 и электрофильтра 11 позволяет получить порошки с узким фракционным ставом.

Металлические части сушильной камеры 9 покрыты съемным слоем теплоизоляционного материала для снижения тепловых потерь. Измерение линейной скорости сушильного агента на входе в сушильную камеру 9 производилось при помощи термоанемометра, а измерение влажности - гигрометром.

В предложенной установке использовано только стандартное и выпускаемое промышленностью оборудование и не используется специальное низкотемпературное и криогенное оборудование, что упрощает ее конструкцию и эксплуатацию.

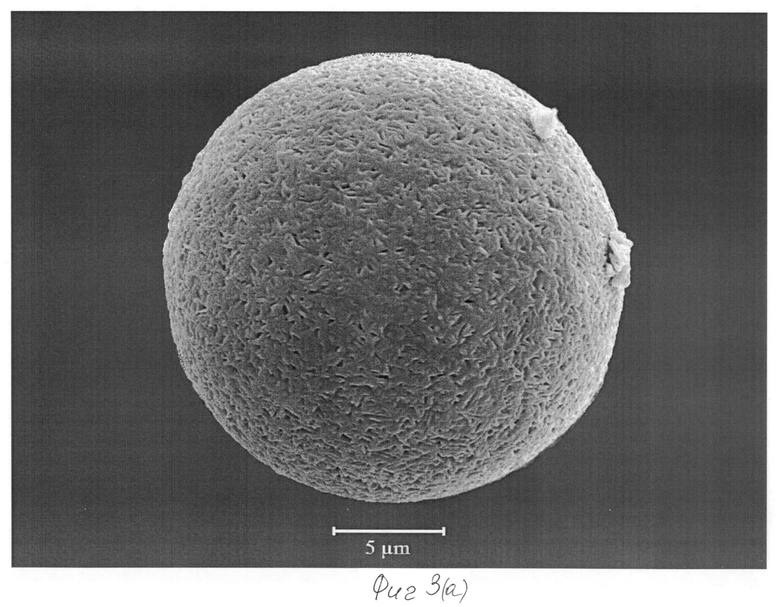

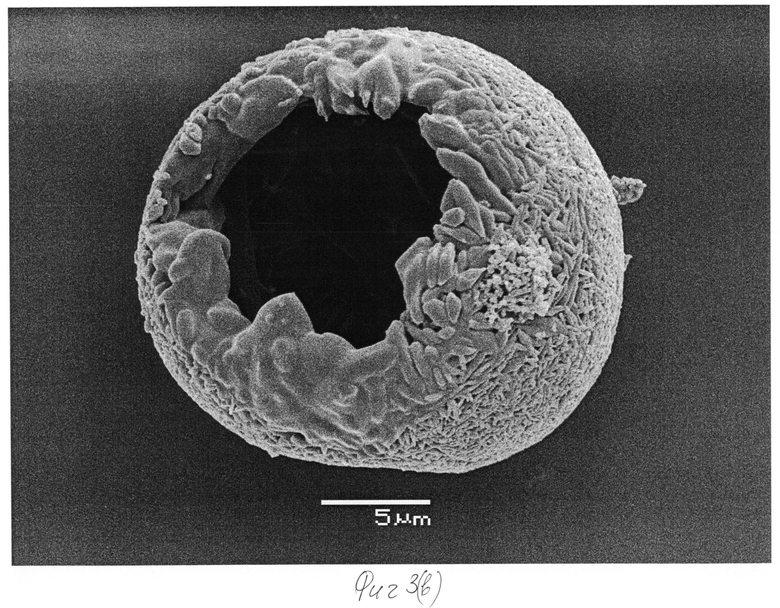

На разработанной установке были получены ультрадисперсные порошки на основе декстрана и порошки, состоящие из микроинкапсулированных частиц поливинилпирролидона.

Эксперимент по получению ультрадисперсных порошков на основе декстрана был проведен с использованием однопотоковой форсунки с рабочей частотой 48 кГц. Массовая концентрация декстрана в исходной сырьевой смеси составила 4%. Были получены образцы при различных значениях расхода сырьевой смеси, который варьировался в диапазоне от 4 до 10 мл/мин. Температура сушильного агента на входе в сушильную камеру 9 составляла 80°С. Линейная скорость сушильного агента - 4 м/с. Относительная влажность сушильного агента на входе в сушильную камеру 9 составляла 0,229% при 20°С. Мощность подаваемого на ультразвуковую форсунку 8 электрического сигнала - 1,3 Вт.

Эксперимент по получению порошков на основе микроинкапсулированных частиц проводился при следующих условиях: рабочая частота ультразвуковой форсунки 8-60 кГц, массовая концентрация поливинилпирролидона - 4%, расход сырьевой смеси - 5 мл/мин, температура сушильного агента на входе в сушильную камеру 9-80°С, линейная скорость сушильного агента на входе в сушильную камеру 9-4 м/с, относительная влажность сушильного агента на входе в сушильную камеру 9 при 20°С - 0,229%, мощность подаваемого на ультразвуковую форсунку 8 электрического сигнала - 3,8 Вт.

Снимки частиц, полученные с помощью сканирующего электронного микроскопа, приведены на фиг.3 (а, б, в).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ ПАСТООБРАЗНЫХ ПИЩЕВЫХ ПРОДУКТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2124683C1 |

| СУШИЛЬНАЯ УСТАНОВКА С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2342613C1 |

| УСТАНОВКА ДЛЯ РАСПЫЛИТЕЛЬНОЙ СУШКИ И ГРАНУЛЯЦИИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2343382C1 |

| СУШИЛКА ВЗВЕШЕННОГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2340847C1 |

| СУШИЛКА РАСПЫЛИТЕЛЬНАЯ | 2006 |

|

RU2324873C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА КИПЯЩЕГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2338983C1 |

| СУШИЛКА РАСПЫЛИТЕЛЬНАЯ | 2006 |

|

RU2320241C1 |

| СУШИЛКА РАСПЫЛИТЕЛЬНАЯ | 2007 |

|

RU2328948C1 |

| Линия для получения агломерированных молочных продуктов | 1990 |

|

SU1741716A1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ В КИПЯЩЕМ СЛОЕ ИНЕРТНЫХ ТЕЛ ТИПА ИМПУЛЬС | 2007 |

|

RU2341739C1 |

Изобретение может быть использовано в химической промышленности для получения сорбентов и носителей катализаторов, в порошковой металлургии, а также в фармацевтике при получении носителей для активных ингредиентов и инкапсулированных препаратов. В установке для получения ультрадисперсных порошков ультразвуковая форсунка расположена в нижней части сушильной камеры. Выходной патрубок форсунки находится выше газораспределительной пластины, имеющей большую плотность отверстий вблизи форсунки и меньшую - вблизи стенок камеры. Вход форсунки сообщен со шприцевым насосом для подачи исходного сырья и с перистальтическим насосом для подачи воды в качестве охлаждающего агента. Ниже газораспределительной пластины расположен входной патрубок для сушильного агента, сообщенный с выходом теплообменника-калорифера, вход которого подключен к выходу адсорбционного осушителя. Осушитель сообщен через магистральный фильтр с компрессором. Верхняя часть сушильной камеры посредством соединительного патрубка связана с циклоном, сообщенным в свою очередь с электрофильтром. Техническим результатом изобретения является упрощение конструкции за счет исключения низкотемпературного, криогенного и специального оборудования, расширение ассортимента получаемых в ней порошков и функционирование в непрерывном режиме.

1 з.п. ф-лы, 5 ил.

1. Установка для получения ультрадисперсных порошков, включающая насосы, теплообменник и сушильную камеру с расположенной по ее оси ультразвуковой форсункой, отличающаяся тем, что ультразвуковая форсунка расположена в нижней части сушильной камеры, при этом выходной патрубок ультразвуковой форсунки находится выше газораспределительной пластины, имеющей большую плотность отверстий вблизи форсунки и меньшую - вблизи стенок камеры, причем вход ультразвуковой форсунки сообщен со шприцевым насосом для подачи исходного сырья и с перистальтическим насосом для подачи воды в качестве охлаждающего агента, а ниже газораспределительной пластины расположен входной патрубок для сушильного агента, сообщенный с выходом теплообменника-калорифера, вход которого подключен к выходу адсорбционного осушителя, сообщенного через магистральный фильтр с компрессором, при этом верхняя часть сушильной камеры посредством соединительного патрубка связана с циклоном, сообщенным, в свою очередь, с электрофильтром.

2. Установка для получения ультрадисперсных порошков по п.1, отличающаяся тем, что включает несколько шприцевых насосов.

| US 6584782 B2, 01.07.2003 | |||

| US 7163715 B1, 16.01.2007 | |||

| US 5874029 A1, 23.02.1999 | |||

| US 5874029 A, 23.02.1999 | |||

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Устройство для отработки логарифмической и экспоненциальной функций комплексного переменного | 1951 |

|

SU98672A1 |

Авторы

Даты

2014-04-20—Публикация

2012-11-14—Подача