Изобретение относится к технике сушки пищевых продуктов, а именно к устройствам для сушки пастообразных пищевых продуктов с использованием тепловых насосов, и может найти применение в сушильной промышленности для сушки вязких и пастообразных пищевых продуктов детского и профилактического питания.

Известен способ сушки пищевых продуктов (авт. св. 1512549), в котором высоковлажные частицы продукта осушают в три последовательные стадии, используя потоки горячего и менее нагретого сушильного агента, а затем охлаждают и досушивают в потоке холодного сушильного агента, обеспечивая при сушке псевдоожиженное состояние частиц в камере сушки.

К недостаткам известного способа следует отнести использование горячего сушильного агента и невозможность использования этого способа для сушки пищевых продуктов, не имеющих внешней защитной оболочки.

Известен способ сушки жидких и вязкообразных продуктов в виброкипящем слое инертного материала (Каталог "Машины, оборудование, приборы и средства автоматизации для перерабатывающих отраслей АПК", том 1, часть вторая, с. 70, Москва, 1989), в котором в виброкипящий слой гранул инертного материала пневматическими форсунками распыляется жидкий продукт, который в виде пленки покрывает гранулы, высушивается горячим воздухом, отделяется от гранул в виде порошка пленочной структуры и уносится отработанным воздухом в циклоны.

Высушиваемый продукт обдувается сухим теплым воздухом, температура которого выше температуры продукта. При этом тепловой поток, обусловленный разностью температур воздуха и поверхности продукта, направлен от воздуха к продукту, в то время как поток влаги, обусловленный разностью парциальных давлений водяного пара в сушильном агенте (воздухе) и на поверхности продукта, направлен от продукта к сушильному агенту. Такое противоположное направление потоков теплоты и влаги замедляет процесс сушки и увеличивает расход энергии.

Известна сушильная установка (авт. св. 1170253), содержащая камеру сушки, охладитель продукта, конденсатор и испаритель теплового насоса, при этом камера сушки связана с конденсатором замкнутым контуром циркуляции сушильного агента, а испаритель и охладитель продукта размещены в замкнутом контуре циркуляции хладагента.

К недостаткам известной установки следует отнести

отсутствие четкой взаимосвязи между технологическими процессами сушки материала и его охлаждения в камере сушки и в охладителе продукта, что нарушает баланс влагоотвода от продукта после завершения технологического цикла "сушка-охлаждение";

отсутствует четкий баланс тепловой нагрузки на конденсатор и испаритель теплового насоса, что приводит к недостаточной холодопроизводительности испарителя и к дополнительному расходу энергии на привод компрессора теплового насоса.

Известна сушильная установка (авт. св. 1374018), содержащая камеру сушки, охладитель продукта, конденсатор и испаритель теплового насоса, причем в едином циркуляционном контуре сушильного агента камера сушки установлена между конденсатором и испарителем, а охладитель продукта установлен между испарителем и конденсатором.

При таком подключении камеры сушки и охладителя продукта потоки тепла и влаги от продукта в сушильной камере направлены в противоположные стороны, что замедляет процесс сушки и увеличивает энергозатраты.

Задачей изобретения является повышение интенсивности испарений влаги из продукта путем организации однонаправленного теплового и влажностного воздействия на высушиваемый продукт.

Поставленная задача достигается тем, что сушка пастообразных пищевых продуктов осуществляется путем нанесения продукта на поверхность негигроскопичных инертных частиц с последующим псевдоожижением частиц с продуктом потоком сушильного агента, отводом высушенного продукта потоком сушильного агента с поверхности частиц и отделением продукта от сушильного агента, при этом негигроскопичные инертные частицы до нанесения на них слоя продукта нагревают до температуры, превышающей температуру поступающего на сушку продукта, но не более температуры карамелизации или разложения продукта, а сушильный агент до подачи на псевдоожижение предварительно охлаждают до температуры ниже температуры поступающего на сушку продукта, но не ниже криоскопической температуры продукта, и осушают до абсолютного влагосодержания не выше 1 г на кг сухого сушильного агента.

Нагрев негигроскопичных инертных частиц (далее - частица) до температуры, превышающей температуру поступающего на сушку продукта, до нанесения на частицу слоя продукта, обеспечивает тепловое воздействие на влагу, находящуюся в слое продукта. Ограничение температуры нагрева температурами карамелизации сахаров или разложения продукта определяется условиями сохранения заданного качества высушенного продукта.

Предварительное охлаждение сушильного агента до подачи его на псевдоожижение в сушильную камеру до температуры ниже температуры поступающего на сушку продукта, обеспечивает холодовоздействие на слой продукта, интенсифицируя отвод влаги из продукта. Ограничение температуры охлаждения сушильного агента значением криоскопической температуры продукта исключает льдообразование на поверхности слоя продукта и тем самым ухудшение удаления влаги из слоя продукта.

Предварительное осушение сушильного агента до подачи его на псевдоожижение в камеру сушки до абсолютного влагосодержания, не превышающего 1 г на кг сухого сушильного агента, обеспечивает интенсификацию барометрического воздействия на влагу, находящуюся в слое продукта, в результате резкого снижения парциального давления паров влаги в сушильном агенте. Ограничение величины абсолютного влагосодержания сушильного агента значением, не превышающем 1 г на кг сухого сушильного агента, определяется техническими возможностями промышленных адсорбентов.

Такая последовательная организация технологического процесса сушки позволяет интенсифицировать тепловлагообмен между сушильным агентом и высушиваемым продуктом и сократить энергозатраты на сушку пастообразных пищевых продуктов на 8-12% по сравнению с известным способом распылительной сушки.

Поставленная задача достигается тем, что установка для сушки пастообразных пищевых продуктов содержит сушильную камеру, тепловой насос с конденсатором и испарителем и систему циркуляции сушильного агента с вентилятором, подключенную к сушильной камере и связанную с испарителем и конденсатором теплового насоса, причем система циркуляции сушильного агента выполнена в виде двух независимых контуров, один из которых включает последовательно соединенные камеру сушки, вентилятор, испаритель и адсорбер и замкнут, а второй контур разомкнут, связан с окружающей средой и включает последовательно соединенные вентилятор, конденсатор, калорифер и камеру сушки.

Выполнение системы циркуляции сушильного агента в виде двух независимых контуров, один из которых является замкнутым и включает последовательно соединенные камеру сушки, вентилятор, испаритель и адсорбер, а другой контур является разомкнутым и включает последовательно соединенные вентилятор, конденсатор, калорифер и камеру сушки, позволяет обеспечить равномерное охлаждение и отвод влаги от продукта в псевдоожиженном слое с последующим охлаждением сушильного агента до заданной температуры и его осушением в испарителе и доосушением в адсорбере до заданного значения абсолютного влагосодержания в замкнутом контуре и обеспечить равномерный нагрев частиц до заданной температуры в псевдоожиженном слое до нанесения на них слоя продукта в разомкнутом контуре.

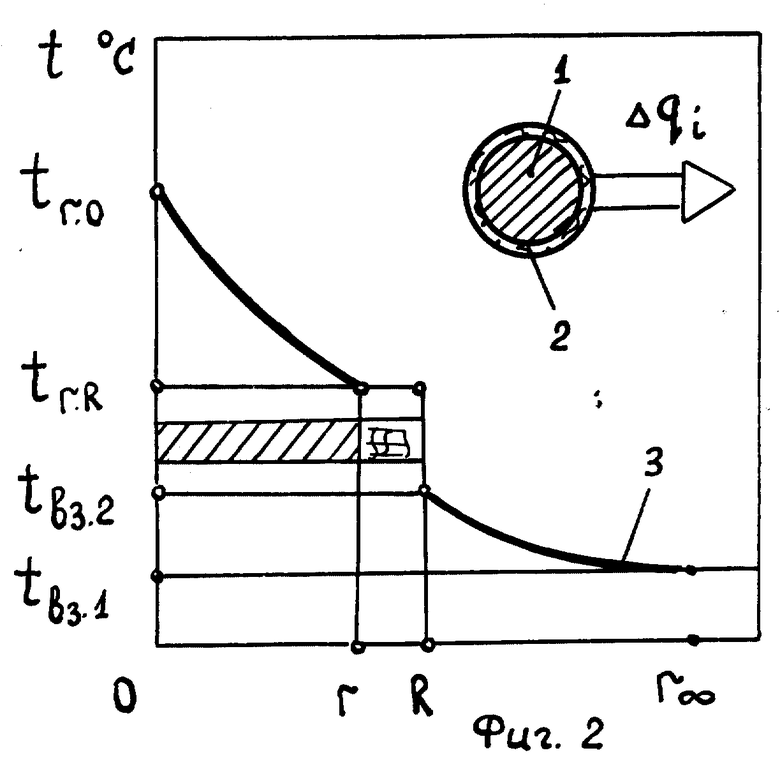

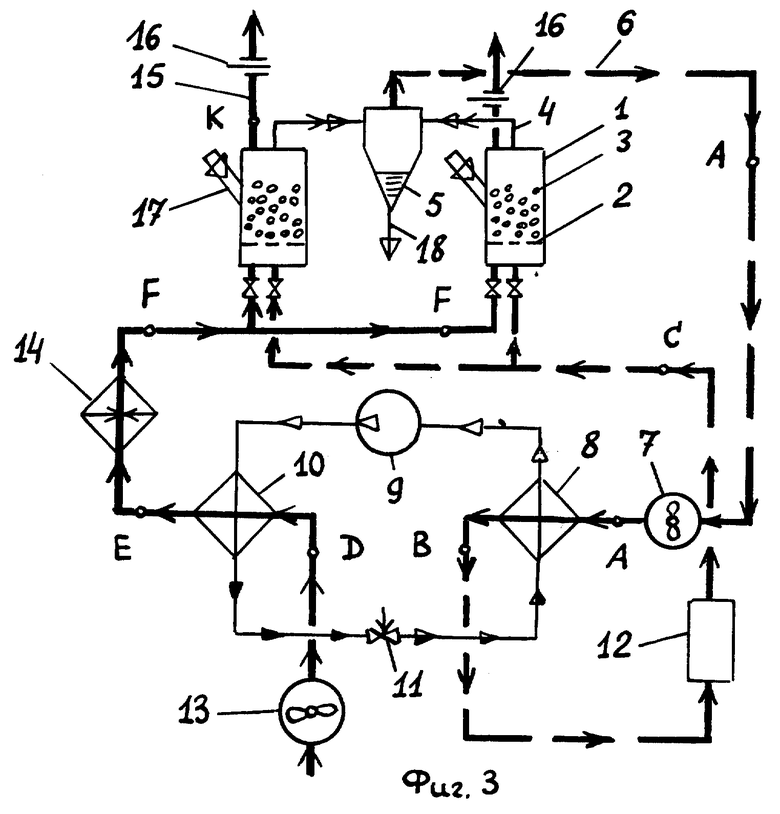

На фиг. 1 показано изменение влажностных потенциалов в слое продукта на частице и в сушильном агенте; на фиг. 2 - изменение температурных потенциалов в частице, слое продукта и в сушильном агенте.

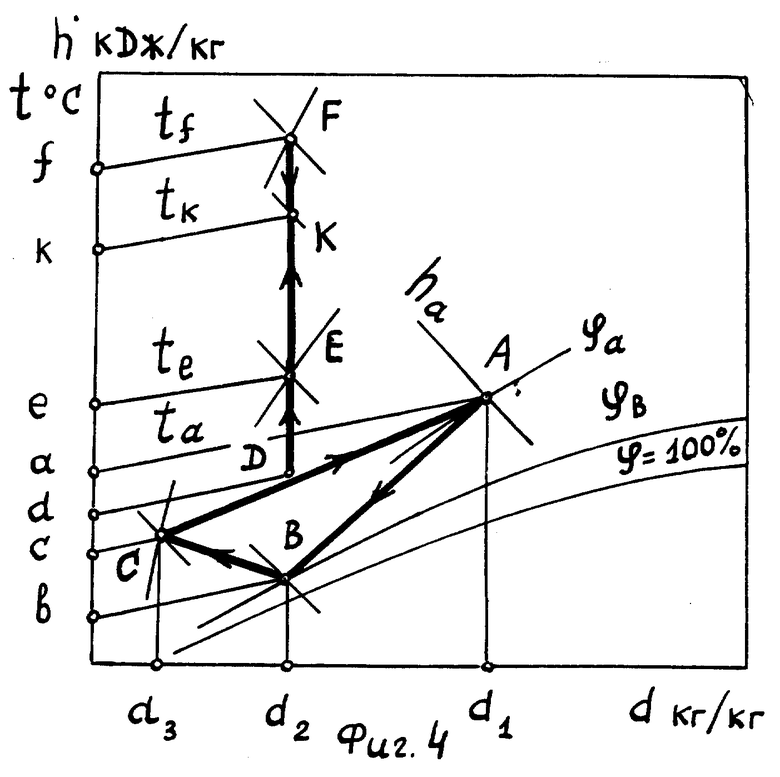

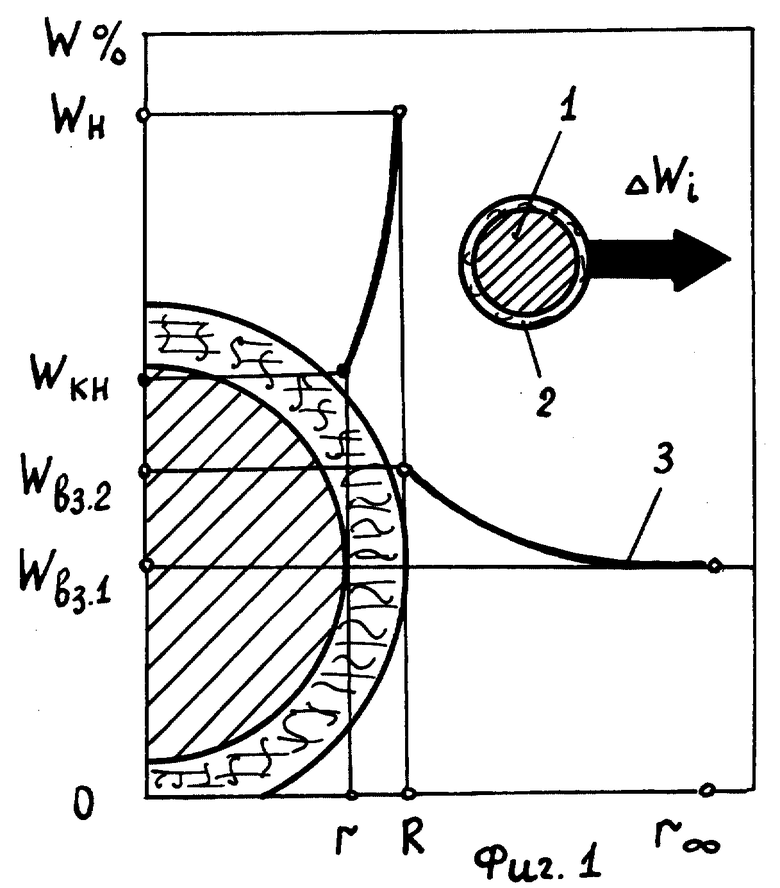

Реализация предлагаемого способа сушки осуществляется в сушильной установке, изображенном на фиг. 3, а процессы, протекающие в элементах установки, показаны на фиг. 4.

Способ сушки пастообразных пищевых продуктов по фиг. 1, 2 осуществляют следующим образом.

Частицу 1 нагревают до создания во всем ее объеме равномерного температурного поля с температурой в центре частицы tr.o, после чего на ее поверхность наносят слой продукта 2 с температурой tr.R, причем температура tr.o больше tr.R, но не выше температур карамелизации сахаров или разложения продукта.

После нанесения на частицу 1 слоя продукта 2 частицы псевдоожижают потоком холодного воздуха 3 с температурой tвз.1, причем tвз.1 ниже tr.R, но не ниже криоскопической температуры продукта.

Продукт 2 характеризуется начальной влажностью Wн, сушильный агент 3 - начальным влагосодержанием Wвз.1. Взаимодействие наружного слоя продукта 2 с холодным потоком сушильного агента 3 обуславливает влагообмен вследствие начального потенциала массообмена ≈ Wн = Wн - Wвз.1. Вследствие снижения влагосодержания на поверхности слоя продукта 2, сопротивления слоя влагоотдаче и насыщения сушильного агента влагой величина потенциала ≈ Wн снижается, что увеличивает продолжительность процесса сушки.

Однако в протекающем тепловлажностном процессе в системе "частица-продукт-сушильный агент" тепловой поток от частицы к продукту, интенсивность которого определяется начальным температурным напором tr = tr.o - tr.R, является внутренним источником тепла, идущего на перемещение и испарение влаги от радиуса r к радиусу R.

Взаимодействие наружного слоя продукта радиуса R с потоком холодного сушильного агента обеспечивает теплоотвод, интенсивность которого определяется начальным температурным напором tx = tt.R - tвз.1, что способствует интенсификации теплоотвода от частицы 1 со слоем продукта 2.

Наличие внутреннего для слоя продукта 2 источника тепла (нагретой частицы 1) способствует миграции влаги из слоя продукта 2 в сушильный агент 3, до понижения влажности в слое 2 до конечной величины Wкн, и насыщения потока холодного сушильного агента 3 до влагосодержания Wвз.2. При этом температура частицы 1 становится равной температуре слоя продукта 2, а сушильный агент 3 повышает температуру до tвз.2<tr.R. Процесс сушки слоя продукта заканчивается.

Установка состоит из двух параллельно подключенных сушильных камер 1, внутри которых на решетку 2 наносится слой негигроскопичных инертных частиц 3. Выходные патрубки 4 сушильных камер 1 подключены к сепаратору 5, который трубопроводом 6 подключен к вентилятору 7. Вентилятор 7 соединен с испарителем 8, который включен в контур теплового насоса, содержащий компрессор 9, конденсатор 10 и дроссельный вентиль 11. Контур сушильного агента, кроме сушильных камер 1, сепаратора 5 и вентилятора 7, содержит адсорбер-осушитель 12, вентилятор 13 и калорифер 14. Сушильные камеры 1 имеют выбросной патрубок 15 с шибером 16 и дозатор 17 для подачи жидкого продукта в камеру сушки. Сепаратор 5 имеет патрубок 18 для вывода сухого продукта.

Конденсатор и калорифер введены в разомкнутый контур подготовки нагретого, а испаритель и адсорбер - в замкнутый контур подготовки холодного сушильного агента, причем разомкнутый контур нагретого сушильного агента соединен с окружающей средой.

Установка для осуществления способа по фиг. 1, 2 работает следующим образом.

Сушильный агент вентилятором 13 (фиг. 3) подается последовательно в конденсатор 10 теплового насоса, калорифер 14 и затем в камеру сушки 1. При этом температура сушильного агента (фиг. 4) последовательно возрастает в процессах D-E (в конденсаторе 10) и E-F (в калорифере 14). Пройдя решетку 2, нагретый сушильный агент приводит в псевдоожиженное состояние частицы 3, повышает их температуру до значения tr.o (фиг. 2) и охлаждается в процессе F-K, после чего через шибер 16 сушильный агент выводится из устройства. Цикл подготовки частиц к нанесению на их поверхность слоя продукта закончен.

Сушильный агент вентилятором 7 подается последовательно в испаритель 8 теплового насоса, адсорбер 12 и поступает в камеру сушки 1. При этом температура и абсолютное влагосодержание (фиг. 4) сушильного агента снижается в испарителе 13 (процесс A-B), в адсорбере 12 температура несколько повышается, но абсолютная влажность снижается (процесс B-C). Пройдя решетку 2, холодный сушильный агент приводит в псевдоожиженное состояние частицы 3. Дозатором 17 на частицы 3 наносится слой продукта. При взаимодействии со слоем продукта на частицах 3 холодный сушильный агент повышает температуру и насыщается влагой, отводимой из продукта (процесс C-A, фиг. 4). Высушенный слой продукта при соударении частиц в псевдоожиженном слое отделяется от частиц и потоком сушильного агента выносится в сепаратор 5, из которого сухой продукт отводится по трубопроводу 18, а сушильный агент по трубопроводу 6 направляется к вентилятору 7. Цикл сушки продукта закончен.

Последовательным подключением камер сушки к контурам сушильного агента достигается непрерывная работа устройства по фиг. 3. Здесь компрессор 9 и дроссель-вентиль 11 обеспечивают работу испарителя 8 и конденсатора 10 в контуре циркуляции хладагента в цикле работы теплового насоса.

Таким образом, заявляемая сушильная установка для сушки пастообразных пищевых продуктов осуществляет

повышение температуры частиц до заданного значения, не превышающего температуры карамелизации сахаров или разрушения продукта, путем регулируемого нагрева в контуре подготовки сушильного агента перед подачей его в камеру сушки для контакта с частицами;

понижение температуры и заданную величину абсолютного влагосодержания сушильного агента в контуре подготовки перед подачей холодного сушильного агента в камеру сушки;

интенсивный отвод влаги из слоя продукта в результате совместного однонаправленного тепло- и барометрического воздействий, при гарантированном сохранении качества высушенного пищевого продукта;

сокращение энергозатрат на сушку пищевого продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУШИЛЬНАЯ УСТАНОВКА | 2004 |

|

RU2266484C1 |

| Способ сушки зерна злаковых культур и установка для его осуществления | 2020 |

|

RU2765597C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССАМИ СУШКИ И ХРАНЕНИЯ ЗЕРНА | 2012 |

|

RU2510479C1 |

| Сушильная установка | 2024 |

|

RU2831269C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ КАПСУЛИРОВАННЫХ ФЕРМЕНТНЫХ ПРЕПАРАТОВ | 2014 |

|

RU2556811C1 |

| Сахаросушильное отделение с теплонасосной установкой | 2023 |

|

RU2808064C1 |

| Способ получения порошка из яблочного пюре | 1989 |

|

SU1729372A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ | 1999 |

|

RU2150642C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНЫХ ФЕРМЕНТНЫХ ПРЕПАРАТОВ | 2012 |

|

RU2495122C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ТЕРМОВЛАЖНОСТНЫХ ХАРАКТЕРИСТИК ЗЕРНА ПРИ ЕГО СУШКЕ И ХРАНЕНИИ | 2005 |

|

RU2303213C1 |

Изобретение относится к технике сушки пищевых продуктов и может найти применение в сушильной промышленности для сушки вязких и пастообразных пищевых продуктов детского и профилактического питания. Сушку пастообразных пищевых продуктов производят нанесением продукта на поверхность негигроскопичных инертных частиц с последующим пневдоожижением частиц с продуктом потоком сушильного агента и отводом высушенного продукта потоком сушильного агента с поверхности частиц, для чего негигроскопичные инертные частицы нагревают до температуры, превышающей температуру поступающего на сушку продукта, но не более температуры карамелизации cахаров или разложения продукта, при этом сушильный агент до подачи на псевдоожижение предварительно охлаждают до температуры ниже температуры поступающего на сушку продукта, но не ниже криоскопической температуры продукта и осушают до абсолютного вдагосодержания не выше 1 г на 1 кг сухого сушильного агента. Установка содержит систему циркуляции сушильного агента, выполненную в виде двух независимых контуров, один из которых включает последовательно соединенные камеру сушки, вентилятор, испаритель и адсорбер, и является замкнутым, а второй контур является разомкнутым, связан с окружающей средой и включает последовательно соединенные вентилятор, конденсатор, калорифер и камеру сушки. Изобретение позволяет интенсифицировать испарение влаги из продукта путем организации однонаправленного теплового и влажностного воздействия на высушиваемый продукт. 2 c. и 2 з.п. ф-лы, 4 ил.

| Машины, оборудование, приборы и средства автоматизации для перерабатывающих отраслей АПК | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| II | |||

| - М | |||

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

| Сушильная установка | 1986 |

|

SU1374018A1 |

| Способ сушки семян подсолнечника | 1988 |

|

SU1512549A2 |

| SU 1170253 A, 30.07.83 | |||

| УСТАНОВКА ДЛЯ СУШКИ СУСПЕНЗИЙ И ПАСТ | 0 |

|

SU185272A1 |

| 1969 |

|

SU415468A1 | |

| Установка для сушки изделий или материалов | 1981 |

|

SU979812A1 |

Авторы

Даты

1999-01-10—Публикация

1997-04-02—Подача