Настоящее изобретение относится к перемещаемой и откидной фиксирующей колодке для дорожного транспортного средства на несущей конструкции, обеспечивающей его транспортировку. Эта несущая конструкция для транспортировки может быть любым транспортным средством: автодорожным, железнодорожным или морским.

Среди существующих перемещаемых фиксирующих колодок для несущих конструкций, перевозящих автодорожные транспортные средства, известно множество моделей, каждая из которых представляет интерес.

Настоящее изобретение относится к фиксирующим колодкам, линейно перемещаемым вдоль профиля борта и устанавливаемым с возможностью поворота в горизонтальной плоскости относительно борта таким образом, что их положение блокировки является практически перпендикулярным указанному борту.

Кроме того, настоящее изобретение относится к эффективной фиксирующей колодке, высота блокировки которой после ее установки обеспечивает надежную фиксацию.

Из документа FR №2656858 известна описанная в нем фиксирующая колодка.

Указанная фиксирующая колодка, описанная в этой публикации, содержит рычаг, установленный с возможностью вращения на оси вращения, установленной на подвижной опоре, выполненной с возможностью перемещения вдоль прямолинейного борта несущей конструкции транспортного средства, блокировка которого осуществляется. Эта опора фиксируется на прямолинейном борту давлением, создаваемым блокирующим устройством, например прижимным упором, со стороны, смежной с бортом. Задний конец поворотного рычага предназначен для управления посредством нажатия угловым перемещением блокирующей детали, оказывающей давление на внутреннюю поверхность прямолинейного борта для фиксации опоры на последнем и ее блокировки под углом. Блокирующая деталь может быть перемещена между верхним положением, в котором движение под углом рычага внутрь зоны, составляющей определенный угол, позволяет осуществлять одновременную фиксацию рычага, посредством его вращения, и его опоры, посредством ее перемещения вдоль прямолинейного борта, и нижним положением, в котором блокирующая деталь выходит из-под действия управления упорным давлением, осуществляемым задним концом рычага.

Таким образом, в определенных случаях тормозное усилие оказывается таковым, что шины одной и той же колесной пары проходят над фиксирующими колодками по причине того, что разница между уровнем пола и фиксирующей колодкой слишком мала.

Такое прохождение фиксирующей колодки представляет особую опасность для транспортируемых транспортных средств, которые могут столкнуться с предыдущим транспортным средством или наехать на зафиксированную конструкцию транспортирующего средства, и причинить, таким образом, различные повреждения, возможно, очень серьезные.

Разумеется, следует поднять уровень поворотного рычага фиксирующей колодки, описанной в документе FR №2656858.

Однако возможно осуществить только поднятие рычага на небольшое расстояние по причине низкого уровня нижних частей кузова современных автомобилей, а также некоторых низко расположенных элементов конструкции кузова и подвески, например защитного кожуха или треугольного рычага подвески.

Во избежание повреждения таких конструкций при поворотном движении фиксирующей колодки это поднятие оказывается ограниченным и в любом случае недостаточным для того, чтобы гарантировать надежную фиксацию при ускорении, и особенно при резком торможении.

В связи с этим была предложена фиксирующая колодка, описанная в патенте Франции №2765844, выданном компании FRANCE MANCHE.

Согласно указанному изобретению башмак фиксирующей колодки, контактирующий с передней частью шины, представляет собой деталь, поднимаемую под действием нажима колеса, шина которого вступает в контакт с башмаком. Данная деталь устанавливается с упругим возвратом вниз, в положение покоя посредством торсионной рессоры.

Хотя данная фиксирующая колодка обеспечивает лучшую фиксацию благодаря большей высоте уровня контакта, невозможно гарантировать полную фиксацию, поскольку высвобождение все еще возможно вследствие толчков на уровне ее поворотного и фиксирующего положение механизма. Механизм не является эффективным ни для блокировки, ни для надежной фиксации.

В результате вибрация и толчки вызывают движение рычага фиксирующей колодки, которые сказываются на зажимных фиксирующих устройствах, что приводит к ослаблению сжимающего усилия и небольшим смещениям, делающим блокировку менее надежной.

Данное ослабление в результате толчков и вибрации может привести к неэффективной блокировке.

Следует отметить, что поднимаемые фиксирующие устройства предусмотрены только в передней части шины, и что фиксирующие устройства, предусмотренные в задней части шины, обеспечивают весьма ненадежную фиксацию в случае толчков и вибрации.

Также из уровня техники известны фиксирующие устройства, расположенные дискретным способом и не перемещаемые вдоль платформы, что требует установки множества домкратов.

Все вышеописанные основные недостатки подтолкнули изобретателей к разработке улучшенной фиксирующей колодки, являющейся объектом настоящего изобретения.

Цель изобретения - предложить новую фиксирующую колодку вышеуказанного типа, предоставляющую полную непроходимость при установке на шине и в то же время в высшей степени практичную для оператора, и обеспечивающую постоянную и эффективную фиксацию при вибрации и толчках, связанных с транспортировкой.

С этой целью перемещаемая фиксирующая колодка, согласно настоящему изобретению, содержащая механический блок, образующий направляющую для линейного перемещения вдоль несущего профиля и зажимной фиксации вдоль этого профиля в зафиксированном положении, отличается тем, что поворотный рычаг содержит принимающую деталь блокировки, установленную на нем с возможностью перемещения посредством скольжения без риска как для оператора, так и для кузова транспортного средства во время его транспортировки, и, когда рычаг уже прошел под крайними выступающими частями транспортного средства, установленную с возможностью отклонения относительно него посредством устройства, сообщающего дополнительный крутящий момент фиксации поворотному рычагу вдоль продольного несущего профиля, где указанное устройство может быть упругим устройством.

Настоящее изобретение предлагает множество следующих преимуществ:

- осуществляемое оператором ножное управление,

- не слишком громоздкие размеры конструкции по высоте в разложенном и сложенном состоянии,

- надежная конструкция, соединенная с несущей конструкцией,

- конструкция является стандартной и симметричной, единая модель фиксирующей колодки для фиксации с любой стороны шины или с любой стороны транспортируемого транспортного средства, нет различия между правосторонними и левосторонними деталями,

- обеспечивается требуемая безопасная высота фиксации, получаемая после прохождения рычага под крайними выступающими частями транспортного средства,

- фиксирующая колодка содержит простые механические устройства для осуществления фиксации посредством заклинивания,

- постоянное усилие обеспечивается даже в то время когда шина в большей или в меньшей степени испытывает давление фиксирующей колодки, что, таким образом, исключает любое ослабление вследствие вибрации или толчков,

- безопасность оператора обеспечена,

- управление блокировкой является быстрым и эргономичным.

Другие отличия и преимущества настоящего изобретения раскрыты в следующем описании с примерами и графическими материалами, на которых:

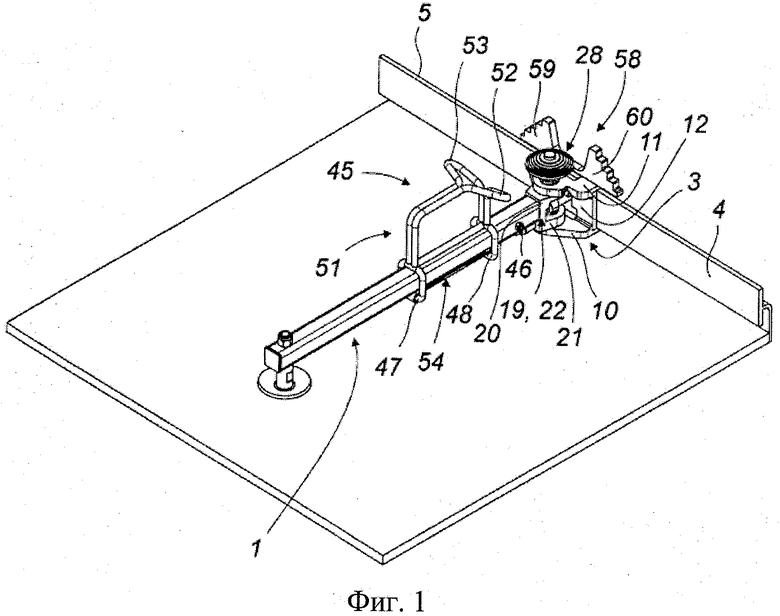

На фиг.1 изображен общий вид фиксирующей колодки, согласно первому варианту осуществления изобретения, установленной с возможностью перемещения по прямолинейному краю несущей конструкции грузовой платформы, грузового автомобиля, вагона или судна, и находящейся в зафиксированном положении;

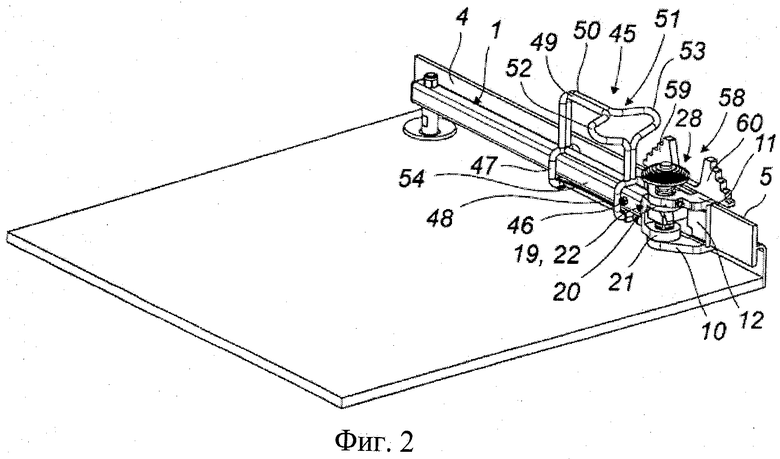

На фиг.2 изображен общий вид фиксирующей колодки согласно первому варианту осуществления изобретения в сложенном положении, установленной вдоль прямолинейного борта несущей конструкции;

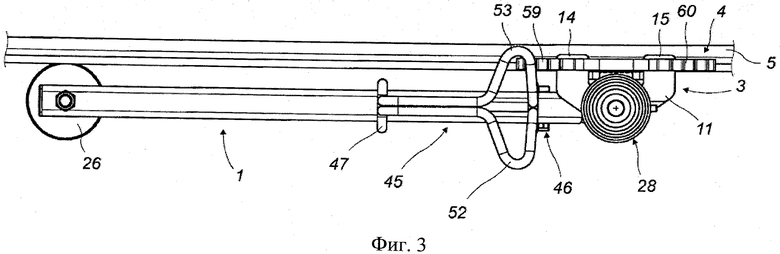

На фиг.3 изображен вид сверху фиксирующей колодки согласно изобретению, представленной на фиг.2;

На фиг.4 изображен вид сбоку фиксирующей колодки согласно изобретению, представленной на фиг.1;

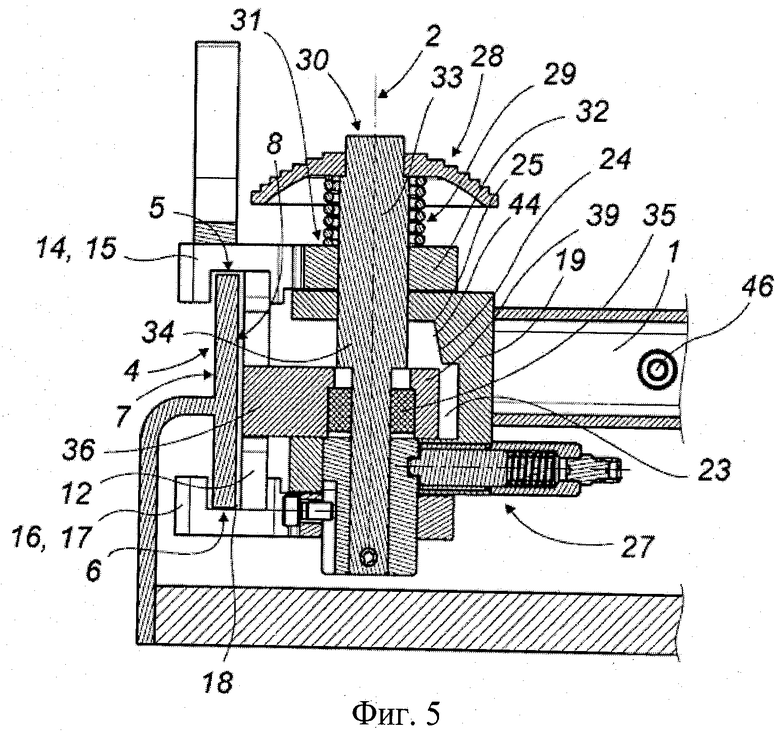

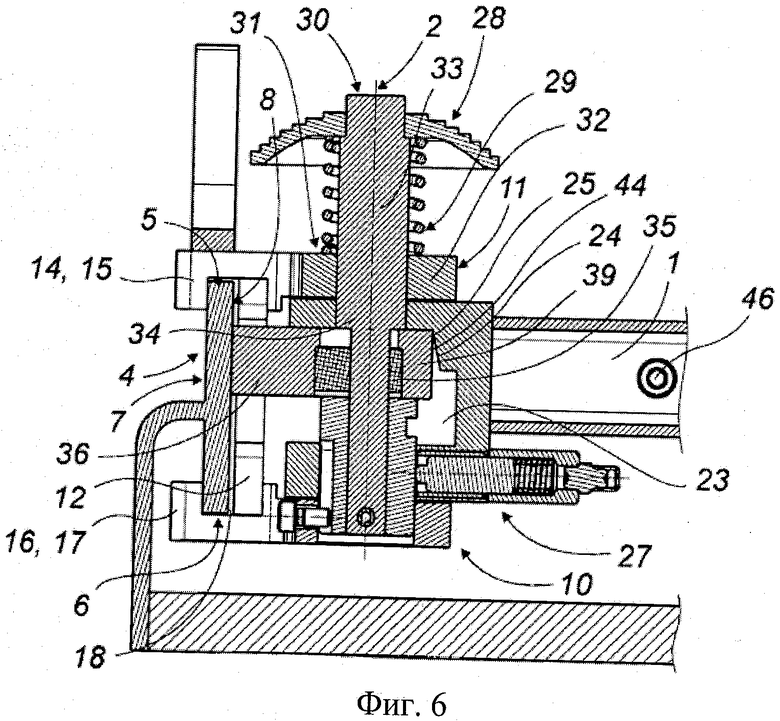

На фиг.5 и 6 изображены виды в разрезе поворотной части фиксирующей колодки согласно изобретению в заблокированном положении и разблокированном положении, соответственно;

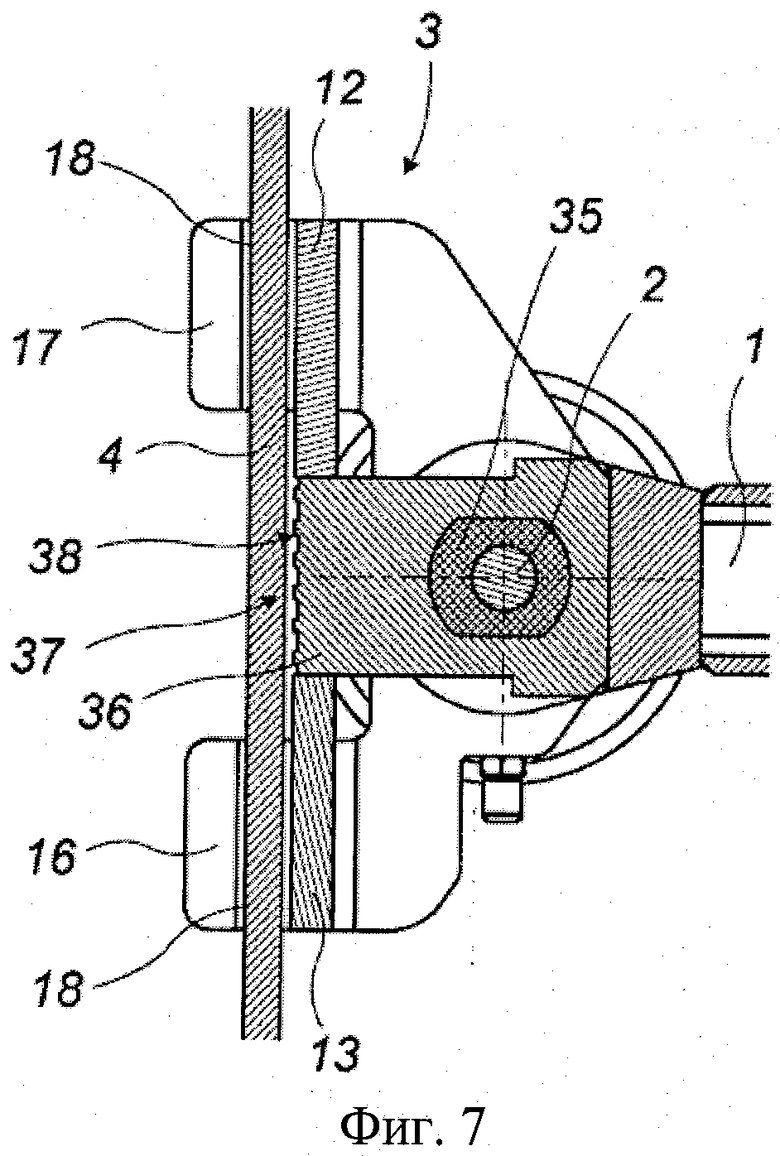

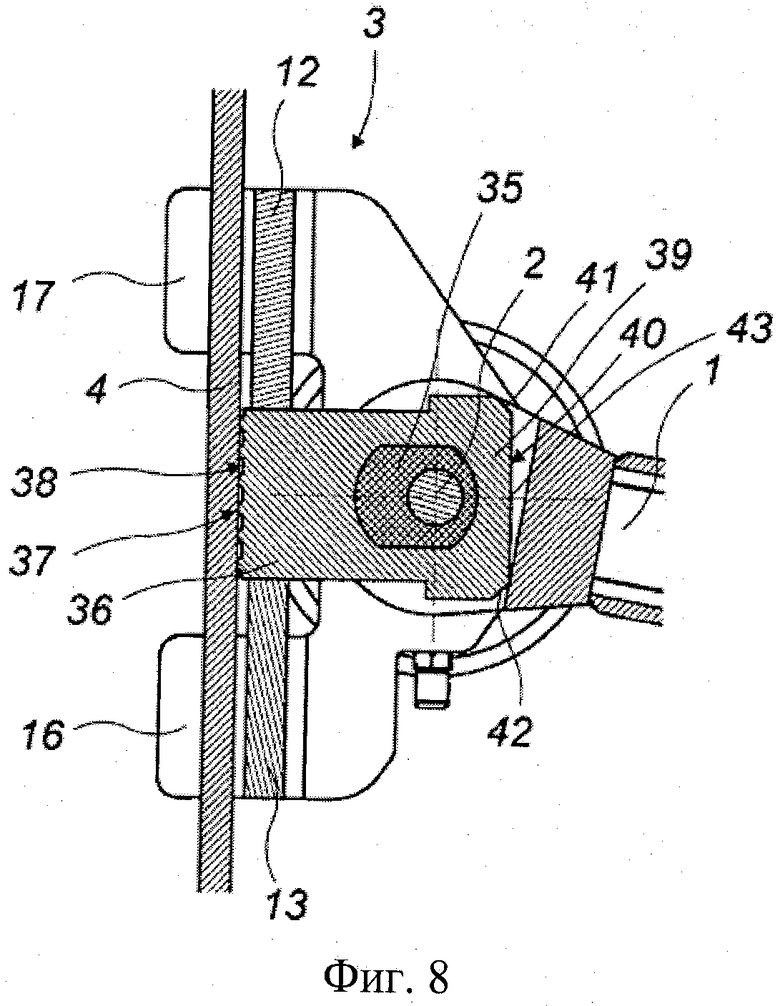

На фиг.7 и 8 представлены схематические изображения, демонстрирующие работу зажимного механизма в двух различных положениях рычага;

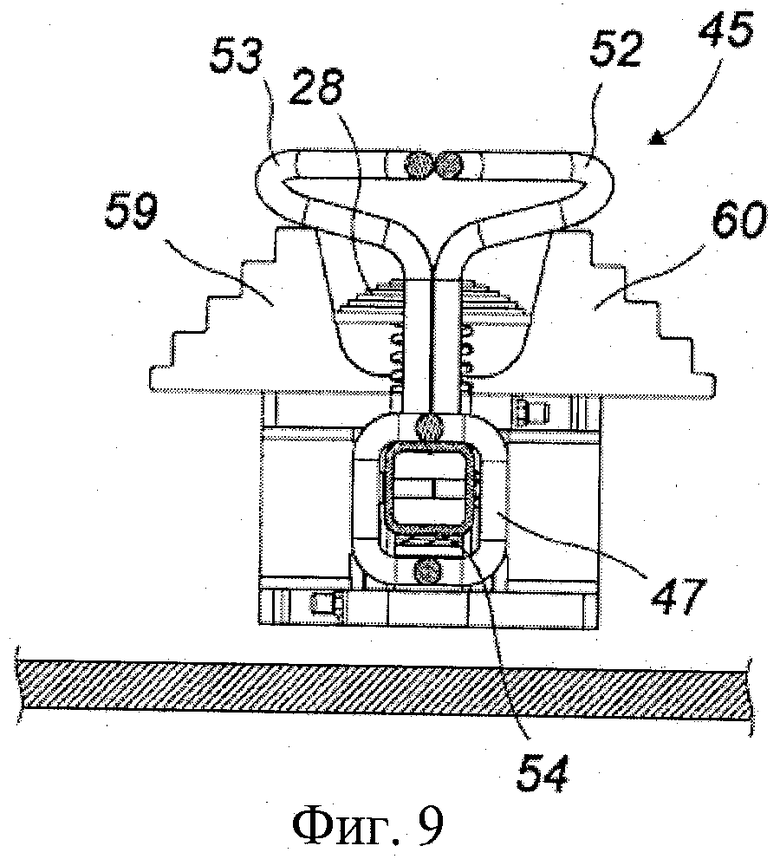

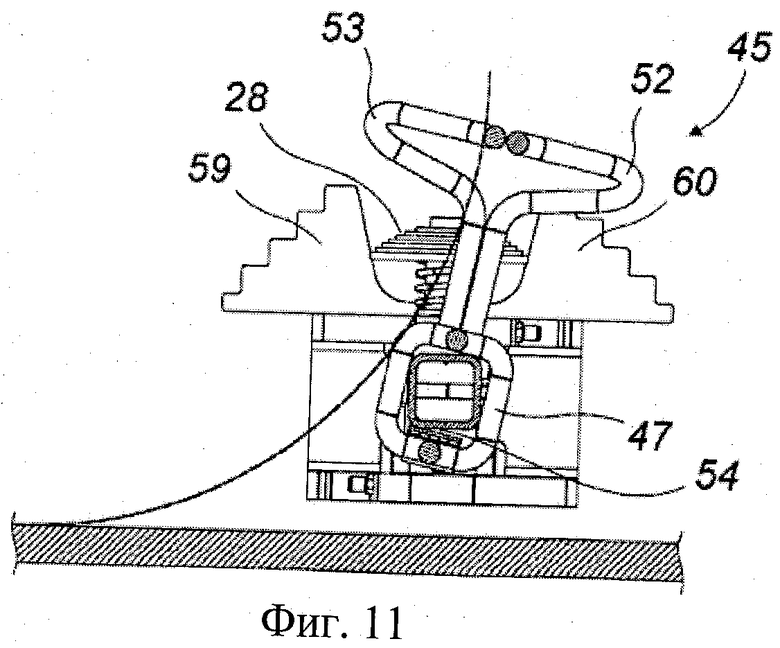

На фиг.9-11 изображены виды сбоку фиксирующей колодки согласно первому варианту осуществления изобретения, демонстрирующие три положения детали блокировки, причем на последних двух фигурах изображена кривая линия, представляющая собой часть контура шины:

На фиг.9 показана деталь блокировки, находящаяся в положение покоя;

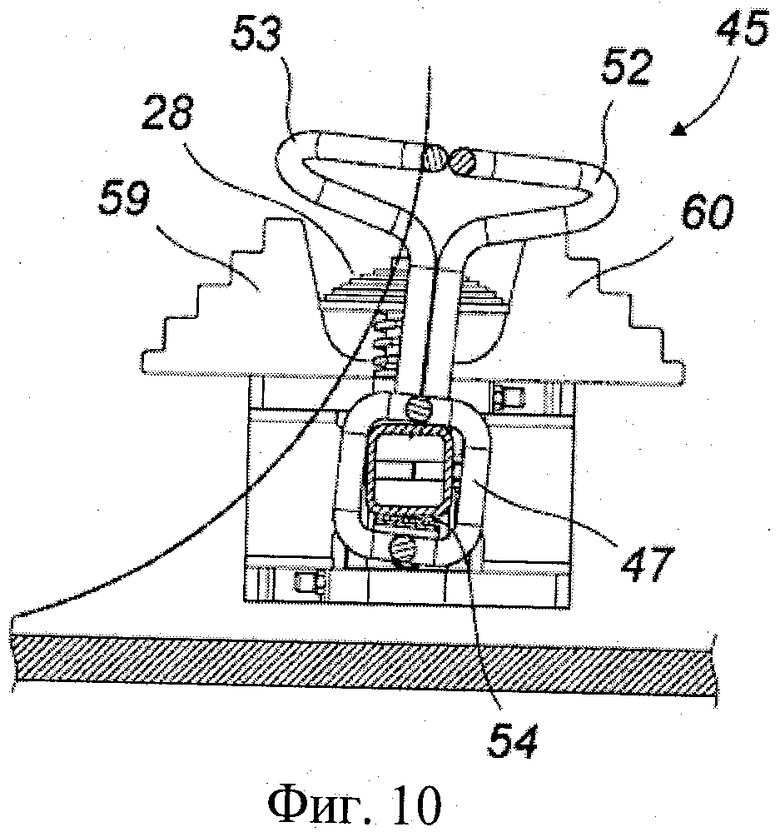

На фиг.10 показана деталь блокировки, находящаяся в промежуточном положении;

На фиг.11 показана деталь блокировки, отклоненная под давлением шины;

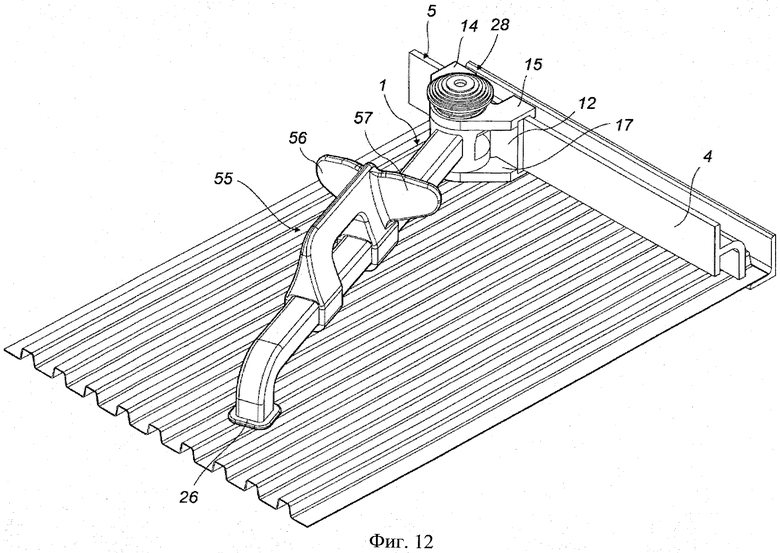

На фиг.12 изображен общий вид фиксирующей колодки согласно второму варианту осуществления настоящего изобретения, расположенной под углом к линейному борту несущей конструкции;

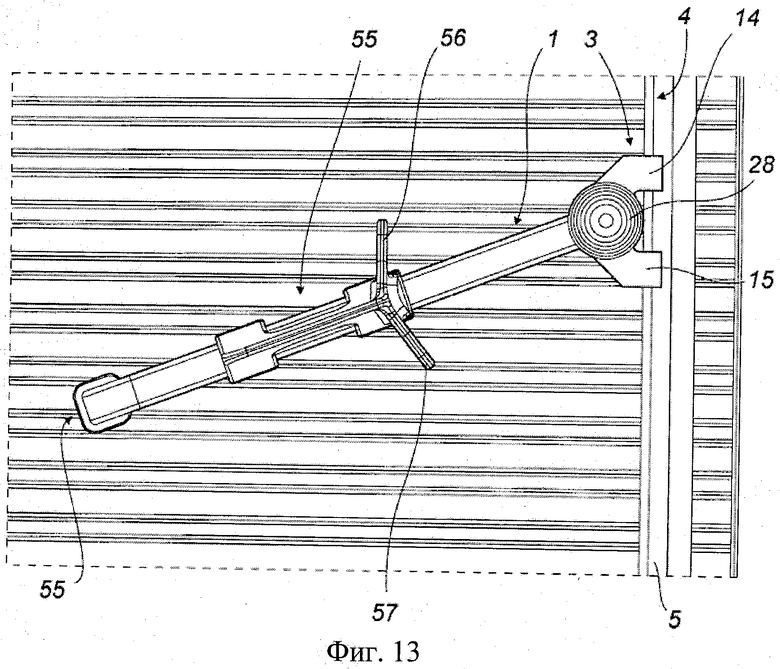

На фиг.13 изображен вид сверху фиксирующей колодки согласно изобретению, представленной на фиг.12; и

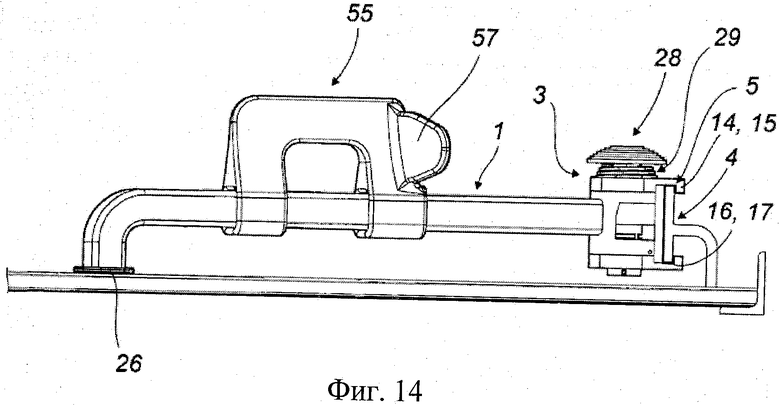

На фиг.14 изображен вид сбоку фиксирующей колодки, согласно изобретению, представленной на фиг.12.

Предлагаемая фиксирующая колодка, выполненная с возможностью перемещения и поворота, содержит поворотный рычаг 1, установленный с возможностью вращения на своем заднем конце, через который проходит ось вращения 2, в образующем направляющую механическом блоке 3, выполненном с возможностью перемещения посредством скольжения вдоль прямолинейной опоры или несущего профиля 4, например борта. В качестве примера этот профиль представлен на фигурах в виде полосовой стали с боковыми кромками 5 и 6 и боковыми поверхностями 7 и 8, находящимися, соответственно, с внутренней стороны и со стороны платформы для транспортируемого транспортного средства (не изображено).

Образующий направляющую механический блок 3, несущий поворотный рычаг 1 может быть зафиксирован на прямолинейной опоре 4 посредством механизма блокировки-разблокировки 9 в положении под определенным углом, при этом положение является фиксированным и практически перпендикулярным профилю 4 борта или находящимся под небольшим наклоном к этому профилю.

Механический блок 3 образован внутренним кожухом 10 и внешним кожухом 11, соединенными между собой со стороны поверхности 8 профиля 4 двумя пластинами 12 и 13, между которыми находится опорная фиксирующая деталь, описанная ниже.

Каждый из кожухов 10 и 11 соединен с профилем 4 двумя крепежными скобами 14, 15 и 16, 17, каждая из которых содержит паз 18, соответствующий по форме кромкам профиля 4, для захвата опоры для скольжения, образуя таким образом направляющую с возможностью перемещения вдоль профиля 4. При помощи этих скоб корпус механического блока 3 соединен с профилем 4 и при перемещении надежно зафиксирован относительно профиля посредством каждой пары пазов 18, охватывающих профиль на каждой боковой кромке 5 или 6, соответственно.

Пазы в этих скобах имеют немного большую ширину, чем ширина профиля, что обеспечивает свободное скольжение. Когда фиксирующая колодка находится в рабочем положении (фиг.1 и 6), этот ход с одной стороны компенсируется, когда направляющая находится под воздействием опорной фиксирующей детали.

Можно отметить, что вышеописанная конструкция является абсолютно симметричной, что позволяет ей функционировать в обоих направлениях.

Поворотный рычаг 1 выполнен, например, из простой прямолинейной трубчатой секции, например, квадратного сечения. Его задний конец шарнирно установлен в корпусе 3 посредством вилкообразной детали 19, образованной двумя опорами 20 и 21, установленными на оси вращения 2, для осуществления поворота вокруг нее и обеспечения механической поддержки рычага 1.

Две опоры 20 и 21, которые соединены между собой механически на уровне поворотного рычага 1 и образуют оконечную деталь 22, характеризуются U-образным поперечным сечением. В глубине открытой стенки этой оконечной детали расположена полость 23, достаточная для прохождения через нее опорной фиксирующей детали при вращении фиксирующей колодки, в верхней части которой содержится наклонная плоскость 24. Это далее переходит в плоскость сдвига 25, расположенную соответствующим образом по отношению к фиксирующей детали, описываемой ниже (фиг.5 и 6).

На противоположном конце поворотного рычага установлена ножка, например, в форме патрубка, соединенная с опорной поверхностью 26, контактирующей с несущей поверхностью для транспортируемого транспортного средства, уменьшающая механическое воздействие корпуса 3 на профиль 4 при воздействии колеса.

Поворотный рычаг 1 может поворачиваться вокруг оси вращения 2, применяемой в качестве опоры, проходящей между отверстиями основ 20 и 21. Эта ось вращения 2 неподвижно зафиксирована от вращения посредством любого средства фиксации, например посредством винта. Ось может перемещаться в вертикальной плоскости, перпендикулярно рычагу 2 и в его плоскости углового перемещения, ограничиваясь случаем, когда устройство крепления 27, содержащее пружину и плунжер, находится в разблокированном положении (фиг.5), а именно когда головка плунжера попадает в соответствующий противоположный желоб.

Это устройство помогает выполнить установку в нужное положение.

Ось вращения 2 в верхней части содержит оконечную деталь в форме конической головки, представляющую собой опорную поверхность для ноги оператора. Эта оконечная деталь далее будет именоваться педалью 28.

Ось вращения 2 установлена с возможностью упругого возврата вверх в осевом направлении посредством возвратной концентрической пружины 29 оси вращения 2, расположенной, например, между педалью 28 и верхним кожухом.

Из фигур видно, что ось вращения 2 образована двумя отдельными деталями: основной деталью 30, содержащей опорную часть 31 оконечной детали 32 меньшего диаметра, на которой установлена деталь взводного механизма 33, соотносящаяся с оконечной деталью.

Деталь взводного механизма 33, возвратная концентрическая пружина 29 оси вращения 2 и пружина взводного механизма, описываемая ниже, образуют взводно-защелкивающее устройство 34 блокировки и фиксации, управляемое пружинным механизмом и осью вращения 2.

Перемещаемая гибкая втулка 35, подвижная опорная фиксирующая деталь 36 образуют вместе с задним концом рычага 1 и осью вращения 2 механизм блокировки-разблокировки 9.

Опорная фиксирующая деталь 36 перемещается в вертикальном направлении с охватываемой ею осью вращения 2.

Подвижная опорная фиксирующая деталь 36 содержит на своем переднем конце фронтальную стенку 37, содержащую облицовку или другую фиксирующую рельефную структуру 38 относительно внутренней стенки 8 профиля 4. Опорная фиксирующая деталь содержит заднюю стенку 39, верхняя часть которой выполнена таким образом, чтобы при фиксирующем поворотном движении рычага происходило поперечное движение детали 36, в результате которого происходит фиксация фронтальной стенки 37 к внутренней стенке 8 несущего профиля 4.

Более конкретно, форма верхней части задней стенки 39 включает поверхность сдвига 40 с двумя симметричными скосами 41 и 42, разделенными гранью 43, контактирующей с передней частью наклонной плоскости сдвига 44, образующей плоскость 24 стенки верхней полости, которая выполняет функцию наклонной поверхности для захвата задней стенки 39 опорной фиксирующей детали 36.

На фиг.8 изображены симметричные поверхности контакта, обеспечивающие два положения фиксации, симметричных относительно перпендикулярного положения рычага, изображенного на фиг.7.

На фиг.8 также изображено сжатие гибкой втулки 35.

Предпочтительно, деталь взводного механизма 33 представляет собой, например, в поперечной плоскости чередование выступов и впадин, образованное последовательностью желобов или пазов, например тремя пазами в боковой цилиндрической поверхности детали взводного механизма 33, задние плоскости которых, например, перпендикулярны друг другу.

Эти смежные пазы не соединены между собой, причем между каждым из них расположен отдельный участок, соответствующей по форме цилиндрической боковой поверхности, со скругленным участком, при этом его длина зависит от их расположения, длины и глубины.

Эти пазы применяют для временного размещения оконечной детали стопорного механизма или его части, например пружина взводного механизма корпуса или его оконечной части, что влияет на форму штока или плоской пружины.

Шток (или плоская пружина) расположен с правой стороны от криволинейных пазов или желобов. Он вращается вместе с нижней опорой 21 вокруг оси вращения 2 и в зависимости от угла поворота остается в желобе или выходит из него, опираясь на боковую поверхность.

Он выступает в роли пружины, сообщая силу упругого возврата в желоба или пазы.

Шток или плоская пружина предотвращает подъем оси 2, когда он или она входит и устанавливается в одном или другом желобе или пазе.

Блокировка перемещения вверх указанной оси будет осуществляться до тех пор, пока он или она не выйдет из указанного желоба или паза в результате подъема на смежный скругленный участок.

Поскольку рычаг 1 вращается в пределах определенного угла независимо от определенного угла отклонения, количества, длины и расположения пазов или желобов, шток пружины, после прохождения смежного участка, выходит из паза, механически высвобождая ось вращения, перемещающуюся вверх под действием возвратной пружины, с целью блокировки фиксирующей колодки на несущем профиле дополнительным угловым движением рычага.

В данном варианте рассматриваются три паза, которые обеспечивают два симметричных положения, положение взвода и, соответственно, положение фиксации относительно средней перпендикулярной плоскости.

Для лучшего понимания конструкции и работы описываемых устройств далее рассматриваются различные рабочие фазы.

Рычаг находится в исходном сложенном положении относительно прямолинейного несущего элемента и не препятствует прохождению транспортируемых транспортных средств по грузовой платформе.

В сложенном положении рычаг заблокирован и зафиксирован. В этом положении рычаг заблокирован от вращения одной из боковых стенок, в зависимости от расположения фиксирующей колодки, опорной фиксирующей детали относительно скосов верхней части U-образной детали поворотного рычага. После нажатия педали оператором происходит разблокировка рычага.

Это обеспечивает наилучшую надежность в состоянии покоя.

После высвобождения рычаг свободно вращается вследствие нажатия педали и установки пружинного механизма в один из пазов. В этом случае опорная фиксирующая деталь находится на уровне соответствующего отверстия в нижней части U-образной детали поворотного рычага.

Затем рычаг поворачивается, соответственно, справа налево или слева направо.

При повороте на определенный угол вращение рычага выводит пружину взводного механизма из паза, в котором он находится, благодаря наличию смежного межпазового участка и пружины вдоль него. В результате чего ось вращения 2 больше не удерживается в нижнем вертикальном положении разблокирования. Это обеспечивается конструкцией, содержащей последовательность пазов на оси справа от пружины по принципу «выступ-впадина» с разделением посредством скругленных угловых участков. При движении пружина взводного механизма выходит из паза, и боковая поверхность цилиндра детали взводного механизма 33, относящаяся к корпусу оси вращения, скользит вдоль пружины под действием подъема указанной оси вращения.

Возвратная пружина оси вращения автоматически поднимает ее вверх, при этом деталь блокировки 34 поднимается к наклонным плоскостям верхней части U-образной детали поворотного рычага. На этом этапе фиксирующая колодка еще не зафиксирована, опорная фиксирующая деталь имеет небольшой свободный ход относительно профиля благодаря центрирующей втулке из упругого материала для центровки относительно оси вращения. Движением ноги оператор может пододвинуть механизм к шине автомобиля, который необходимо зафиксировать. Таким образом, механический контакт между фронтальной плоскостью сдвига 25 задней оконечной детали рычага и скошенной задней стенкой блокирующей детали обеспечивает сдвиг детали к внутренней поверхности 8 профиля, приводя к растяжению пластинок направляющей. Таким образом, пара опорная фиксирующая деталь - направляющая образуют зажим, который зажимает несущий профиль 4. Чем сильнее оператор толкает ногой направляющую на уровне предохранительной опоры, специально предусмотренной на направляющей, когда поворотный рычаг упирается в шину, тем значительней зажимающее усилие.

Последовательность указанных механических действий, приводящих к фиксации посредством зажима, требует определенной величины углового отклонения. Этот угол поворота также определяется, поскольку таким образом поворотный рычаг блокировки образует угол раскрытия, что удерживает транспортное средство с боковой стороны на несущей конструкции.

Для разблокирования фиксирующей колодки достаточно нажать на крышку педали 28, расположенной сверху оси вращения 2, для того чтобы высвободить опорную фиксирующую деталь 36 от упора в верхние наклонные плоскости U-образной детали поворотного рычага. Эти наклонные плоскости предназначены для облегчения высвобождения опорной фиксирующей детали. Ось опорной фиксирующей детали удерживается на уровне углубления U-образной детали посредством пружины возвратного механизма. Оператор также может отклонить фиксирующую колодку ногой, вдоль профиля. Посредством этого вращательного движения фиксирующая колодка возвращается в исходное положение, когда пружина возвратного механизма снова попадает в цилиндрическую зону между двумя пазами цилиндра.

Между этими двумя положениями, соответствующими взводу и блокировке, выполняется следующая последовательность механических операций: выведение пружины взводного механизма из паза, где он размещен, высвобождение и поднятие оси вращения вместе с деталью опоры и блокировки. Вследствие симметричности криволинейных пазов детали взводного механизма положения взвода и блокировки симметричны относительно средней перпендикулярной плоскости.

Также следует отметить еще одно важное преимущество эффективности такой блокировки. Действительно отмечено, что блокирующее усилие при перемещении вдоль несущего профиля 4 увеличивается с величиной угла сдвига рычага за пределы положения блокировки. Таким образом, давление транспортного средства на его фиксирующую колодку увеличивает силу зажима, т.е. удержание фиксирующей колодки в положении, обеспечивая таким образом автозажим высокой надежности.

Очевидно, что если под действием ускорения, толчков или вибраций, опора поворотного рычага даже незначительно высвободится из-под шины, фиксирующая колодка больше не будет заблокирована должным образом. Если оператор в достаточной степени прижал фиксирующую колодку к шине, ее гибкость может быть достаточной для того, чтобы поддерживать противодействие, направленное на поворотный рычаг, даже в случае небольшого движения транспортного средства. В противном случае может произойти высвобождение фиксирующей колодки и, следовательно, недостаточная блокировка транспортного средства.

Согласно предпочтительному варианту осуществления изобретения, поворотный рычаг 1 запускает скольжение принимающей детали блокировки 45, которая может находиться в любом месте между свободным опорным концом на несущей конструкции с опорной поверхностью 26 и контактным штифтом 46, расположенным вблизи конца, содержащего ось вращения 2.

Данная принимающая деталь блокировки 45 может перемещаться вдоль рычага, выполняя общую функцию бегунка, который располагается на шине только после отклонения рычага. Рычаг также может пройти под самыми нижними изогнутыми выступающими частями транспортного средства, фиксируемого в области колес, при этом принимающая деталь блокировки 45 перемещается к концу поворотного рычага, содержащему ось вращения. Принимающая деталь блокировки 45 может затем быть сдвинута ногой к шине без помех со стороны кузова транспортного средства.

Это отличие представляет важное преимущество, заключающееся в легкости установки фиксирующей колодки, особенно для транспортных средств с низким кузовом.

Принимающая деталь блокировки 45 может иметь различную форму.

Две основные формы представлены на фигурах 1-11 и 12-14.

Первая форма представляет собой трубку с двумя кольцами 47 и 48, установленными на трубке, образующей поворотный рычаг 1. Указанные кольца 47 и 48 в данном варианте осуществления изобретения имеют квадратное сечение и в верхней части соединены двумя симметричными ответвлениями 49 и 50, соединенными друг с другом на большей части периметра, образуя рамку 51, на каждом из которых имеется выступ 52 и 53 в виде выступающей скобы со стороны педали 28. Каждая выступающая скоба 52 и 53 образует контактный упор с боковиной фиксируемой шины. Форма скобы в этом варианте, выполненной в виде трубки, не представляет никакой опасности для ступней и лодыжек оператора, или для боковин шин во время установки, в особенности когда рычаг сложен в убранном положении относительно несущего профиля 4 борта.

Кольца 47 и 48 связаны с внутренней стороны плоской пружиной 54, позволяющей фиксировать деталь блокировки 45 в точном положении блокировки вдоль поворотного рычага, соответственно, в месте шины, которая фиксируется. Для этого выгнутая часть плоской пружины воздействует на внутреннюю стенку профиля, образующего поворотный рычаг.

Как видно из фигур 10 и 11, плоская пружина 54 позволяет создать упругое напряжение, действующее как амортизатор, и таким образом ограничивающее упругое отклонение принимающей детали блокировки 45 под нажимом шины. Данный упругий упор образует возвращающее усилие, направленное в вертикальное положение, изображенное на фиг 9. Отклонение осуществляется вокруг трубкообразного элемента квадратного сечения поворотного рычага 1. Принимающая деталь блокировки, выполняющая давление на шину, как показано на фиг.10 или 11, прикладывает усилие к поворотному рычагу, вызванное дополнительным крутящим моментом фиксации, усиливающим опорную реакцию детали 36 по отношению к внутренней стенке профиля 4 борта.

Таким образом, если шина будет двигаться по отношению к средству транспортировки, например, при прохождении из положения, показанного на фиг.11, в положение, показанное на фиг.10, поворотный рычаг остается нагруженным и, таким образом, зажим блокировки на профиле остается в действии.

Пружина 54 выполняет множество функций, с одной стороны, она фиксирует принимающую деталь блокировки на поворотном рычаге в положении блокировки, и, с другой стороны, создает дополнительное усилие опоры блокировки фиксирующей колодки на ее несущий профиль.

Другой вариант осуществления изобретения, представленный на фиг.12-14, имеет форму блока 55, установленного с возможностью перемещения вдоль поворотного рычага 1.

Блок 55 имеет общую форму скобы, перемещаемой вдоль рычага по принципу направляющей. Он также содержит упругие устройства для фиксации и два боковых выступа или контактных держателя 56 и 57, каждое из которых служит для образования хода бокового контакта с боковиной фиксируемой шины.

В конечном итоге для облегчения работы оператора двойная деталь 58 для сдвига в форме двух ступенчатых скосов 59 и 60, выполненных в виде ступенек (не представлены на фиг.12-14), позволяет сдвигать этот механизм вдоль несущего профиля борта 4 посредством ноги. Оператору достаточно нажать подошвой ноги на один из ступенчатых скосов 59 или 60, выбрав соответствующую ступеньку.

Начиная с блокировки в состоянии покоя, в котором фиксирующая колодка отклонена относительно несущего профиля борта, оператор подводит поворотный рычаг к шине фиксируемого транспортного средства нажатием на ступенчатый скос детали для сдвига. Затем оператор разблокирует фиксирующую колодку нажатием педали 28. Затем он поворачивает поворотный рычаг, при этом принимающая деталь блокировки 45 остается в высвобожденном положении. Поворотный рычаг можно легко переместить под транспортное средство и самые нижние изогнутые части кузова, поскольку принимающая деталь блокировки 45 находится вне зоны действия. Затем оператор подводит его к шине посредством легкого толчка ногой. Педаль поднимается, поскольку в процессе поворота пружина взводного механизма высвобождается. Далее оператор ногой сдвигает принимающую деталь блокировки 45 к шине до контакта боковины шины с выступами или контактными держателями.

Затем оператор нажимает ногой на соответствующую ступень ступенчатого скоса до тех пор, пока фиксирующая колодка не зафиксируется под небольшим наклоном.

Затем происходит блокировка фиксирующей колодки.

Как видно из фигур, фиксация происходит в результате давления поверхности контакта опорной фиксирующей детали 36 на противолежащую плоскую поверхность профиля 4 борта. Указанное давление вызвано небольшим угловым перемещением рычага по отношению к положению, практически перпендикулярному профилю 4 борта.

Это действие усиливается поворотным движением детали блокировки, на которую опирается шина.

Ответное упругое поворотное движение принимающей детали блокировки 45 создает крутящий момент, прилагаемый к поворотному рычагу 1 фиксирующей колодки, а также дополнительное усилие опоры фиксации.

Таким образом, фиксирующая колодка оказывается лучше зафиксирована для всех случаев, предусматривающих фазы торможения и ускорения, или в более широком смысле для изменения динамики несущей конструкции.

Более конкретно, работая, как показано на фиг.9-11, плоская пружина 55 упирается в нижнюю кромку профиля поворотного рычага 1 с квадратным сечением.

Сжатие происходит вследствие того, что свободное пространство между плоской пружиной 54 и нижней кромкой профиля поворотного рычага 1 постепенно сокращается по мере того, как плоская пружина 54 приближается к смежному ребру профиля квадратного сечения поворотного рычага 1.

Это действие упругого сопротивления вызывает возвратную силу, действующую на шину, которая в противодействие прилагает крутящий момент к оси вращения, увеличивая крутящий момент блокировки.

Этот дополнительный крутящий момент присутствует в течение всего времени транспортировки, но изменяется в зависимости от движений транспортного средства относительно несущей конструкции.

Блокировка и фиксация в течение всей транспортировки гарантируют невозможность ослабления зажима, вызываемого нагрузкой при движении шины, контактирующей с фиксирующей колодкой при перемещении транспортируемого транспортного средства

| название | год | авторы | номер документа |

|---|---|---|---|

| КРЕПЕЖНЫЙ УЗЕЛ С ПОЛНОЙ ФИКСАЦИЕЙ И АВТОМАТИЧЕСКИМ ЦЕНТРИРОВАНИЕМ СОЕДИНИТЕЛЬНОГО ШКВОРНЯ ПОЛУПРИЦЕПА В ЖЕЛЕЗНОДОРОЖНОМ ВАГОНЕ | 2008 |

|

RU2461478C2 |

| КРЕСЛО ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА С ОПОРНО-ПОВОРОТНЫМ МЕХАНИЗМОМ | 2023 |

|

RU2811204C1 |

| СОЕДИНИТЕЛЬНЫЙ УЗЕЛ | 2011 |

|

RU2567714C2 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО | 2012 |

|

RU2524741C2 |

| Контроллер управления железнодорожным транспортом и способ его работы | 2022 |

|

RU2788226C1 |

| ВЗВЕШИВАЮЩЕЕ УСТРОЙСТВО НА ТРАНСПОРТНОМ СРЕДСТВЕ | 1993 |

|

RU2091723C1 |

| КОЛОСОПОДЪЕМНИК ДЛЯ КОСИЛОЧНЫХ АГРЕГАТОВ УБОРОЧНЫХ МАШИН | 1999 |

|

RU2199204C2 |

| ШЛИФОВАЛЬНЫЙ СТАНОК С МНОЖЕСТВОМ ПАРАЛЛЕЛЬНЫХ АБРАЗИВНЫХ ЛЕНТ ДЛЯ ОДНОВРЕМЕННОГО ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ | 1993 |

|

RU2116880C1 |

| СТОПОРНЫЙ МЕХАНИЗМ ДЛЯ МНОГОЛЕНТОЧНОГО ШЛИФОВАЛЬНОГО СТАНКА | 1993 |

|

RU2118586C1 |

| ПРИВОД УПРАВЛЕНИЯ ПРИСЛОННО-СДВИЖНОЙ ДВЕРИ ТРАНСПОРТНОГО СРЕДСТВА | 2020 |

|

RU2765326C1 |

Изобретение относится к средствам для фиксации перевозимых транспортных средств. Фиксирующая колодка содержит поворотный рычаг (1), установленный с возможностью складывания посредством вращения и с возможностью перемещения вдоль несущего профиля (4), и принимающую деталь блокировки (45), установленную с возможностью перемещения и фиксации вдоль поворотного рычага (1) и с возможностью отклонения вокруг поворотного рычага под воздействием устройства, сообщающего дополнительный крутящий момент фиксации поворотному рычагу вдоль продольного несущего профиля (4). Указанное устройство служит для обеспечения упругой амортизации и ограничения отклонения принимающей детали блокировки (45). Изобретение повышает эффективность фиксации. 9 з.п. ф-лы, 14 ил.

1. Фиксирующая колодка с возможностью перемещения вдоль продольного несущего профиля (4) несущей конструкции единицы автодорожного, железнодорожного или морского транспорта, состоящей, по меньшей мере, из одного транспортного средства, при этом фиксирующая колодка образована поворотным рычагом (1), выполненным с возможностью поворота относительно этого продольного несущего профиля (4), и принимающим посредством поворота практически перпендикулярное продольному профилю (4) зафиксированное положение с последующей блокировкой, отличающаяся тем, что поворотный рычаг (1) содержит принимающую деталь блокировки (45), установленную с возможностью перемещения вдоль него и с возможностью отклонения относительно него посредством устройства, сообщающего дополнительный крутящий момент фиксации поворотному рычагу вдоль продольного несущего профиля (4).

2. Фиксирующая колодка по п.1, отличающаяся тем, что устройство, сообщающее дополнительный крутящий момент фиксации поворотному рычагу (1) вдоль продольного несущего профиля (4), является упругим устройством.

3. Фиксирующая колодка по п.1, отличающаяся тем, что принимающая деталь блокировки (45) представляет собой раму, образованную двумя кольцами (47 и 48), охватывающими поворотный рычаг (1) и соединенными между собой посредством упругого устройства для ее фиксации в зафиксированном положении вдоль поворотного рычага (1), и тем, что кольца (47 и 48) связаны между собой в верхней рамочной конструкции (51).

4. Фиксирующая колодка по п.2, отличающаяся тем, что принимающая деталь блокировки (45) представляет собой раму, образованную двумя кольцами (47 и 48), охватывающими поворотный рычаг (1) и соединенными между собой посредством упругого устройства для ее фиксации в зафиксированном положении вдоль поворотного рычага (1), и тем, что кольца (47 и 48) связаны между собой в верхней рамочной конструкции (51).

5. Фиксирующая колодка по п.3, отличающаяся тем, что кольца (47 и 48) связаны между собой посредством упругого устройства, фиксирующего принимающую деталь блокировки (45) на поворотном рычаге (1), и создающего упругое напряжение отклонения.

6. Фиксирующая колодка по п.3, или 4, или 5, отличающаяся тем, что форма колец (47 и 48) является квадратной или прямоугольной, и поворотный рычаг (1) имеет форму трубки с поперечным сечением соответствующей формы.

7. Фиксирующая колодка по п.5, отличающаяся тем, что упругое устройство является плоской пружиной (54).

8. Фиксирующая колодка по п.3, отличающаяся тем, что рамочная конструкция (51) является двойной и симметричной, обеспечивая осуществление блокировки с двух сторон.

9. Фиксирующая колодка по п.8, отличающаяся тем, что рамочная конструкция (51) представляет собой боковую скобу с выступом (52 и 53) с каждой стороны, применяемым в качестве упора боковины шины.

10. Фиксирующая колодка по п.1 или 2, отличающаяся тем, что принимающая деталь блокировки (45) является механическим блоком (55), установленным с возможностью перемещения посредством скольжения вдоль поворотного рычага (1) с упругим напряжением фиксации в зафиксированном положении, причем указанный механический блок (55) содержит симметричные крайние боковые выступы (56 и 57), служащие упором боковины шины.

| СПОСОБ ПОЛУЧЕНИЯ ОБЪЕМНЫХ ЗАГОТОВОК ВЫСОКОМАРГАНЦЕВОЙ СТАЛИ С РЕКРИСТАЛЛИЗОВАННОЙ МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2018 |

|

RU2692539C1 |

| Тепломассообменный аппарат для сушки дисперсных материалов | 2021 |

|

RU2765844C1 |

| Термопредохранитель | 1985 |

|

SU1275572A1 |

| DE 9204466 U1, 11.06.1992 | |||

| DE 7810867 U1, 03.08.1978 | |||

| Устройство для фиксации перевозимых грузов | 1981 |

|

SU981044A1 |

Авторы

Даты

2014-04-27—Публикация

2009-07-08—Подача