ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к композитным структурам, в частности к технологиям усиления многокомпонентных композитных элементов жесткости для повышения их прочности на отрыв.

УРОВЕНЬ ТЕХНИКИ

Различные легкие композитные балки и элементы жесткости применяют в транспортных средствах, в частности в самолетах, для поддержки или усиления таких элементов, как крылья и секции фюзеляжа. Например, элементы жесткости, которые имеют двутавровое сечение, могут использоваться для придания жесткости консоли крыла, образуя часть конструкции крыла. Эти легкие элементы жесткости с двутавровым сечением обычно выполнены из листов графитовой волокнистой ленты, которые демонстрируют относительно высокую осевую жесткость, но относительно низкую межслойную прочность, в частности в месте пересечения стенки и основания и/или крышки.

Элементы жесткости с двутавровым сечением могут быть изготовлены с использованием двух предварительно сформированных швеллеров, у которых соединение полок со стенкой имеет скругленную форму. Из-за этого округления в месте пересечения основания и крышки со стенкой формируется полость, или скругленная область, соответствующая вставке, в которой может быть расположена вставка для усиления элемента жесткости в этой области. Элемент жесткости должен обладать достаточной прочностью на отрыв в указанной скругленной области для сопротивления растягивающим нагрузкам, действующим на элемент жесткости при таком применении. Достижение необходимой прочности на отрыв может быть реализовано увеличением размеров элемента жесткости, в результате чего увеличивается вес самолета. В другом варианте к элементам жесткости могут быть добавлены скругленные уголки, увеличивающие прочность на отрыв, но они также нежелательно увеличивают вес самолета.

Соответственно, существует потребность в элементе жесткости, конструкция которого обеспечивает повышенную прочность на отрыв в зоне вблизи указанной скругленной области и не увеличивает существенно вес элемента жесткости.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В приведенных вариантах реализации предложен элемент жесткости, выполненный из слоистой композитной ленты, которая усилена в скругленной области, соответствующей вставке, посредством по меньшей мере одного слоя композитной ткани и вставки, обернутой клеящим слоем. Увеличенная прочность композитной ткани и нанесенный клеящий слой усиливают элемент жесткости, что приводит к повышению прочности на отрыв как при начальной, так и при максимальной разрушающих нагрузках. Приведенные варианты реализации могут использоваться для изготовления усиленных элементов жесткости в различных областях техники, включая, например, прикрепление ребер к крышкам стрингеров, применяемых в авиационной технике и пр.

Согласно одному из приведенных вариантов реализации, композитный элемент жесткости содержит первый, второй и третий компоненты, выполненные из слоистой композитной ленты, причем первый и второй компоненты образуют стенку и пару полок, проходящих от стенки, третий компонент соединен с полками и проходит по существу в поперечном направлении относительно стенки, а первый, второй и третий композитные компоненты пересекаются с образованием полости. Элемент жесткости дополнительно содержит вставку, расположенную в полости и по существу заполняющую ее; по меньшей мере один слой композитной ткани, расположенный в области каждого компонента, соответствующей вставке; и клеящий слой, обернутый вокруг вставки и соединяющий ее с указанной композитной тканью. Для увеличения прочности элемента жесткости композитная ткань и клеящий слой могут частично выходить за пределы стенки и проходить вдоль полки в обоих направлениях.

Согласно еще одному приведенному варианту реализации, композитный элемент жесткости содержит пару соединенных композитных швеллеров, каждый из которых содержит стенку; полки, проходящие от стенки, и скругленные части, расположенные между стенкой и каждой из полок; основание, соединенное с полками и проходящее по существу в поперечном направлении относительно стенки, при этом скругленные части швеллеров и основание образуют по меньшей мере одну скругленную область, соответствующую вставке; усиливающий компонент, вставленный в указанную область; слой композитной ткани, покрывающий скругленные части швеллеров и основание; и клеящий слой, обернутый вокруг вставки и соединяющий ее со слоем композитной ткани. В одном из вариантов реализации слой композитной ткани может содержать плетеные двунаправленные усиливающие волокна, которые могут содержать графит. Вставка может быть выполнена как однонаправленная композитная лента, композитный слоистый материал, компонент, содержащий ткань и ленту, или титановый компонент. Клеящий слой может содержать слой монтажного клея, обернутый вокруг вставки. В одном из вариантов реализации клеящий слой может выходить за пределы указанной скругленной области в слои, расположенные на стыке между швеллерами и на стыке между основанием и каждой из полок.

Согласно приведенному варианту реализации способа, при изготовлении композитного элемента жесткости формируют пару композитных швеллеров, каждый из которых содержит полку и скругленную часть, с использованием композитной волокнистой ленты; располагают слой композитной волокнистой ткани на скругленной части каждого из указанных швеллеров; формируют основание с использованием композитной волокнистой ленты; располагают слой композитной волокнистой ткани по меньшей мере на части основания; располагают клеящий слой вокруг вставки; собирают указанные швеллеры и основание; располагают вставку и клеящий слой в скругленной области, соответствующей вставке и образованной скругленными частями указанных швеллеров и основанием; и отверждают указанную сборку.

Согласно еще одному варианту реализации способа, при изготовлении усиленного композитного элемента жесткости образуют композитную структуру, содержащую стенку и пару полок, проходящих в противоположных направлениях от стенки, накладывают слой композитной ткани на слои слоистой композитной ленты в области между стенкой и полками, соединяют поверхность крышки с полками, накладывают слой композитной ткани на указанную поверхность крышки, располагают усиливающую вставку между стенкой, полками и крышкой, и применяют клеящий слой для соединения указанной вставки со слоями композитной ткани, расположенными в композитной структуре и в крышке.

В одном из вариантов реализации композитный элемент жесткости содержит

пару соединенных композитных швеллеров, каждый из которых содержит стенку, полки, проходящие от стенки, и скругленные части, расположенные между стенкой и каждой из полок;

основание, соединенное с полками и проходящее по существу в поперечном направлении относительно стенки, при этом скругленные части швеллеров и основание образуют по меньшей мере одну скругленную область, соответствующую вставке;

усиливающий компонент, вставленный в указанную область;

слой композитной ткани, покрывающий скругленные части швеллеров и основание; и

клеящий слой, обернутый вокруг вставки и соединяющий ее со слоем композитной ткани.

В еще одном варианте реализации каждый из композитных швеллеров и основание содержат слои композитной ленты, нанесенные друг на друга и содержащие однонаправленные усиливающие волокна.

В еще одном варианте реализации слой композитной ткани содержит плетеные двунаправленные усиливающие волокна.

В еще одном варианте реализации указанные двунаправленные усиливающие волокна выполнены из графита.

В одном из вариантов реализации вставка выполнена как

однонаправленная композитная лента,

композитный слоистый материал,

компонент, содержащий ткань и ленту,

титановый компонент.

В еще одном варианте реализации слой композитной ткани содержит три композитных накладки на каждом из швеллеров и основании соответственно.

В еще одном варианте реализации клеящий слой содержит слой монтажного клея, обернутый вокруг вставки.

В одном из вариантов реализации клеящий слой выходит за пределы указанной скругленной области в слои, расположенные на стыке между швеллерами и на стыке между основанием и каждой из полок.

В еще одном варианте реализации швеллеры имеют поперечное сечение по существу П-образной формы.

Согласно одному из вариантов реализации способа изготовления усиливающего композитного элемента жесткости,

образуют композитную структуру, содержащую стенку и пару полок, проходящих в противоположных направлениях от стенки, накладывают слой композитной ткани на слои слоистой композитной ленты в области между стенкой и полками,

соединяют поверхность крышки с полками,

накладывают слой композитной ткани на указанную поверхность крышки,

располагают усиливающую вставку между стенкой, полками и крышкой, и

применяют клеящий слой для соединения указанной вставки со слоями композитной ткани, расположенными на композитной структуре и на крышке.

В одном из вариантов реализации способа

образование композитной конструкции включает формирование первого и второго швеллеров из слоев слоистой ленты и

наложение слоя композитной ткани на слои слоистой композитной ленты включает наложение накладок из композитной ткани на выбранные части первого и второго швеллеров.

В еще одном варианте реализации способа дополнительно

располагают слой композитной ткани на лицевых поверхностях первого и второго швеллеров,

располагают клеящий слой между слоями композитной ткани на лицевых поверхностях первого и второго швеллеров и

присоединяют друг к другу первый и второй швеллеры лицевыми поверхностями.

В еще одном варианте реализации способа при применении клеящего слоя для соединения усиливающей вставки со слоями композитной ткани ее обертывают слоем монтажного клея.

В одном из вариантов реализации способа изготовления усиливающего композитного элемента жесткости, применяемого в авиационной технике,

образуют многослойные пакеты однонаправленной композитной ленты,

формируют из указанных пакетов первый и второй швеллеры, крышку и основание,

собирают из швеллеров, крышки и основания структуру с двутавровым сечением, имеющую стенку и пару полок, расположенных на каждом из концов стенки,

накладывают композитную ткань на поверхности швеллеров, крышки и основания в частях, образующих скругленную область, соответствующую вставке, в месте пересечения стенки с крышкой и основанием,

оборачивают усиливающую вставку монтажным клеем,

располагают усиливающую вставку и клеящий слой в указанной область и

отверждают указанную сборку.

В еще одном варианте реализации композитный элемент жесткости, применяемый в авиационной технике, содержит:

структуру с двутавровым сечением, выполненную из слоистой композитной ленты, содержащую стенку, первый и второй наборы полок, расположенных на каждом из концов стенки, причем указанная структура содержит пару швеллеров, основание и крышку, швеллеры содержат скругленные части, расположенные между стенкой и полками, и присоединены друг к другу лицевыми поверхностями с формированием стенки, крышка соединена с первым набором полок, основание соединено со вторым набором полок, а крышка и основание пересекают стенку в районе скругленных частей с образованием скругленной области, соответствующей вставке, а элемент жесткости дополнительно содержит

слой композитной ткани, покрывающий части структуры с двутавровым сечением и образующий указанную скругленную область;

усиливающую вставку, расположенную в указанной скругленной области; и

клеящий слой, расположенный вокруг вставки и соединяющий вставку с композитной тканью в указанной скругленной области.

Другие отличительные особенности, положительные эффекты и преимущества приведенных вариантов реализации станут очевидными из следующего далее описания вариантов реализации, рассмотренных со ссылками на сопровождающие чертежи, и формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

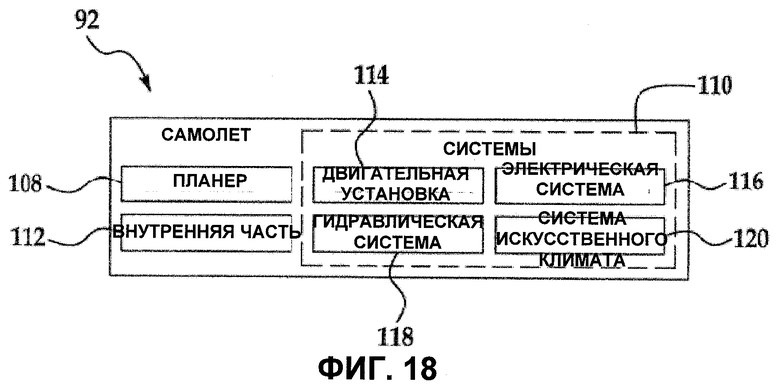

На фиг.1 показан вид с торца усиленного элемента жесткости согласно приведенным вариантам реализации.

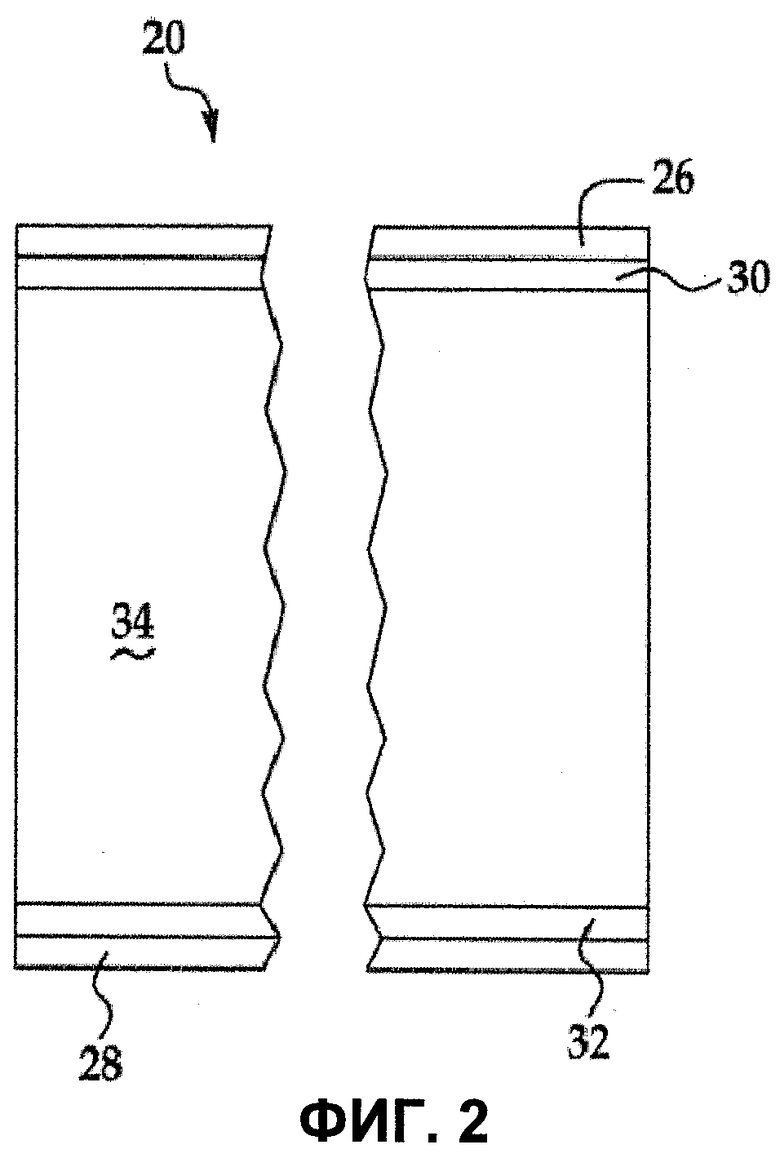

На фиг.2 показан вид сбоку усиленного элемента жесткости, показанного на фиг.1.

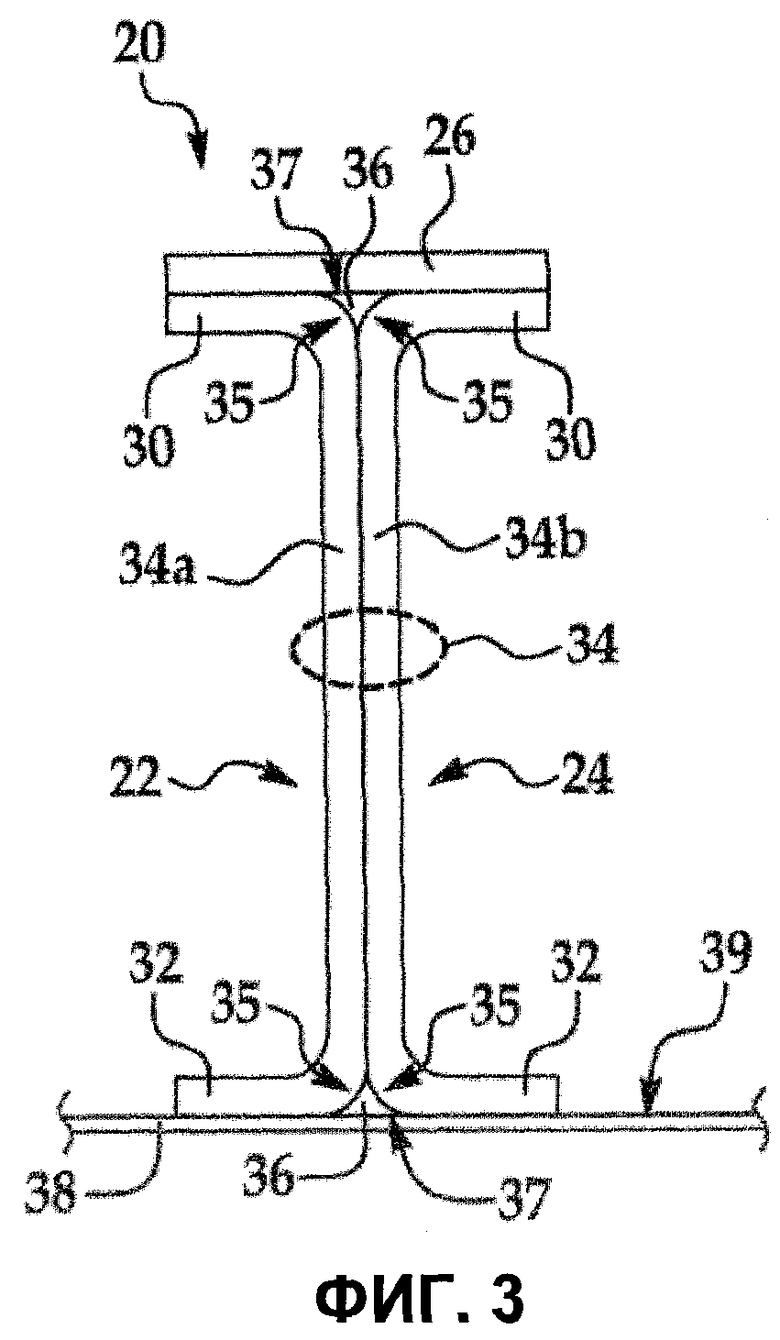

На фиг.3 показан разрез, демонстрирующий усиленный элемент жесткости, соединенный с обшивкой.

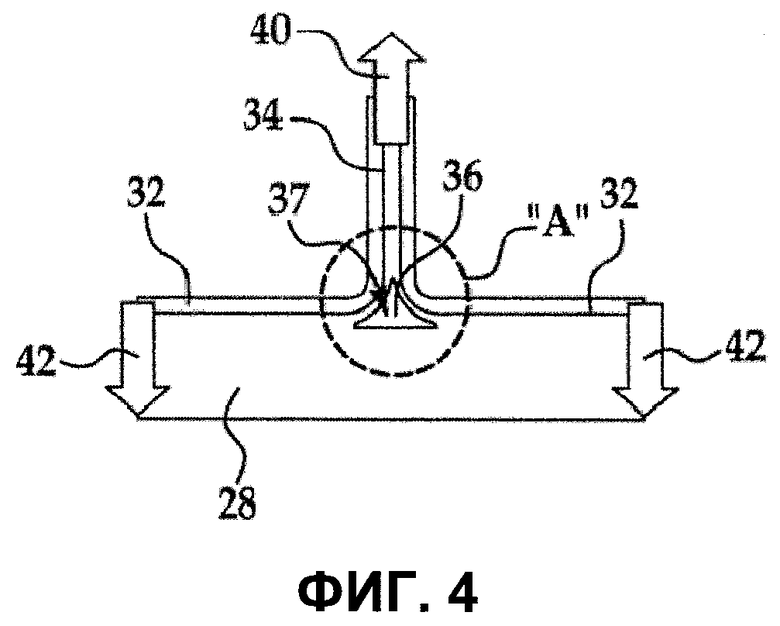

На фиг.4 показана схема, иллюстрирующая отрывающие силы, действующие на элемент жесткости, показанный на фиг.1.

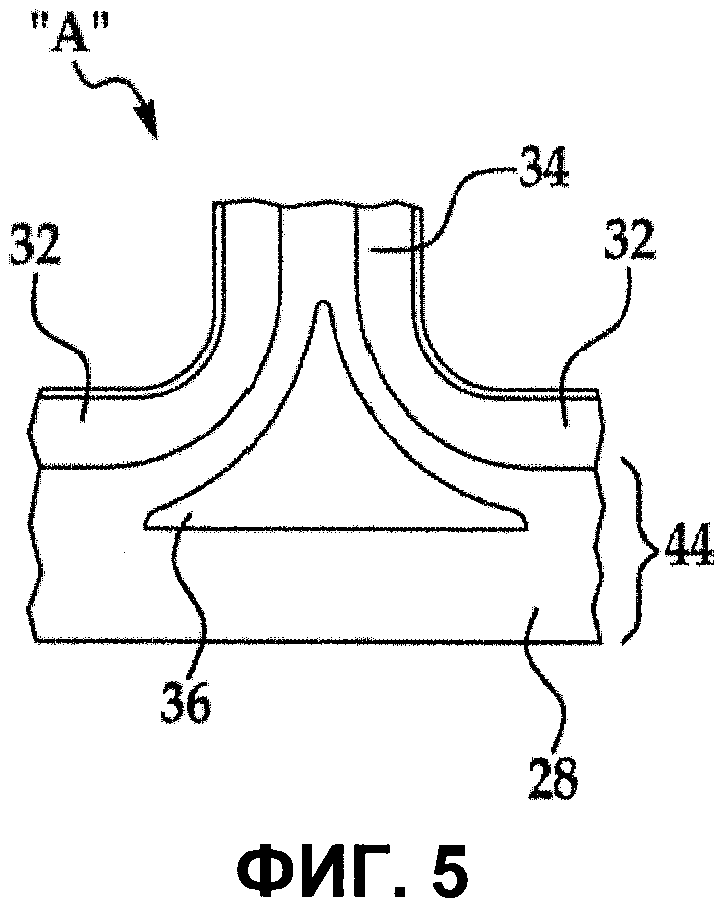

На фиг.5 показано увеличенное изображение области, обозначенной как "А" на фиг.4.

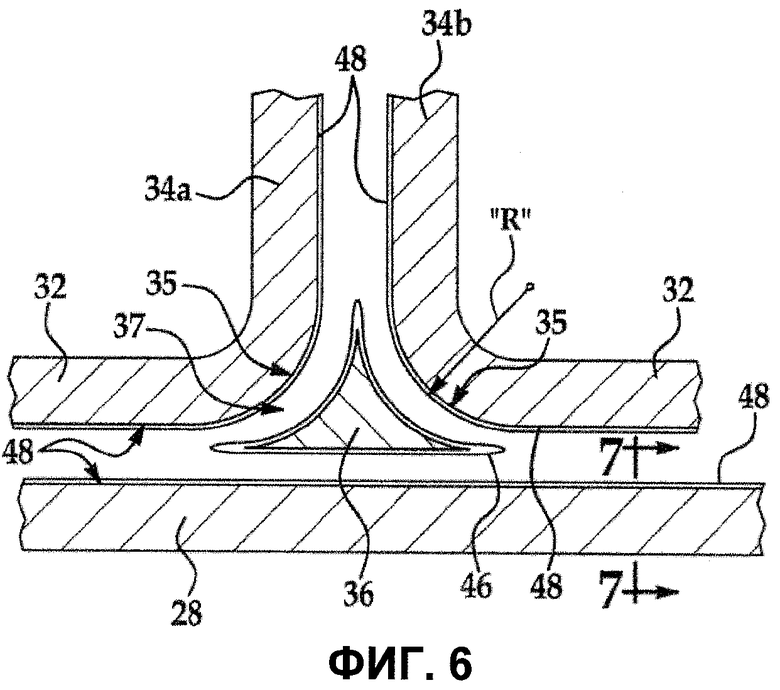

На фиг.6 показан покомпонентный разрез одного из концов элемента жесткости, показанного на фиг.1.

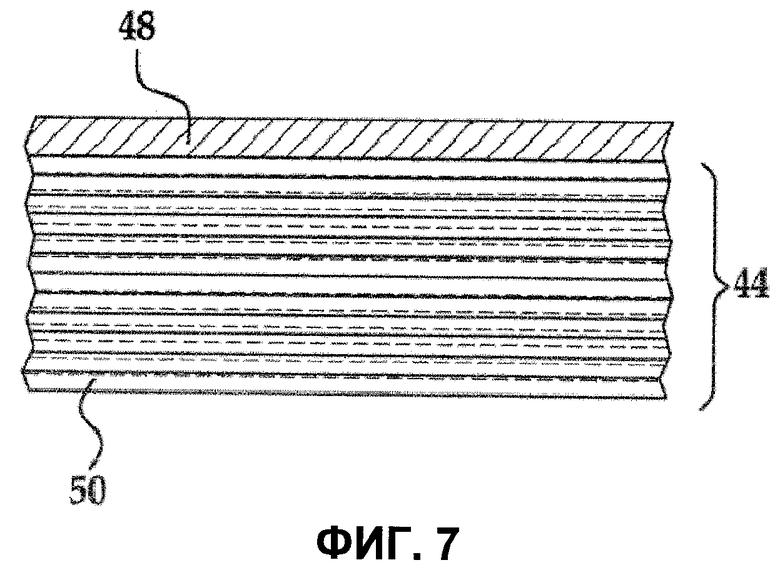

На фиг.7 показан разрез по линии 7-7 на фиг.6.

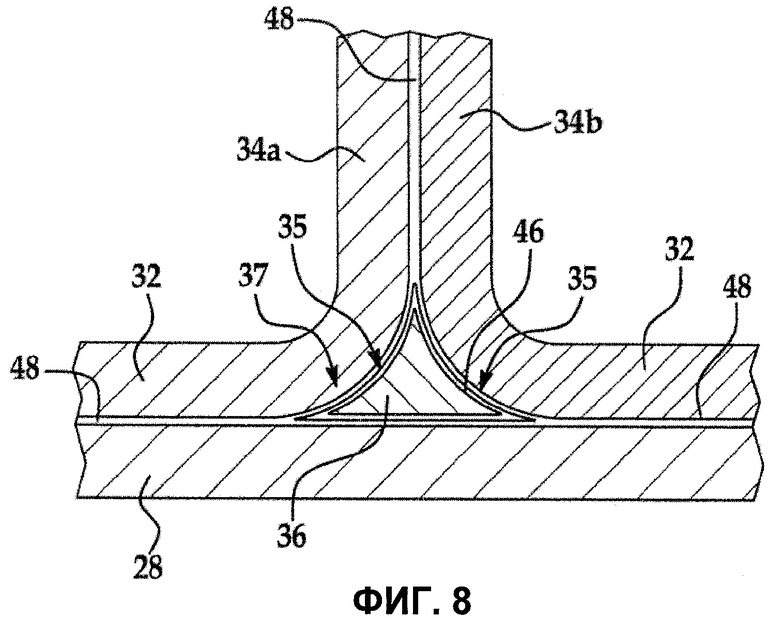

На фиг.8 показан вид, аналогичный виду, показанному на фиг.6, но демонстрирующий компоненты в сборке.

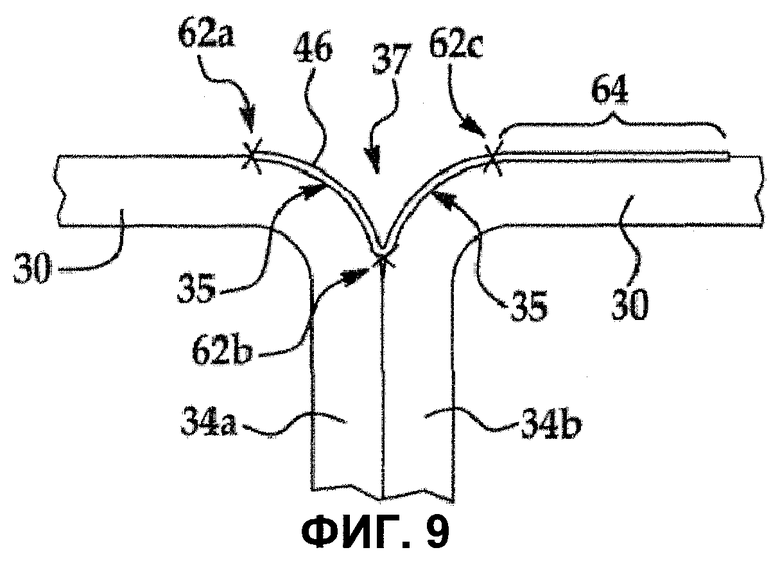

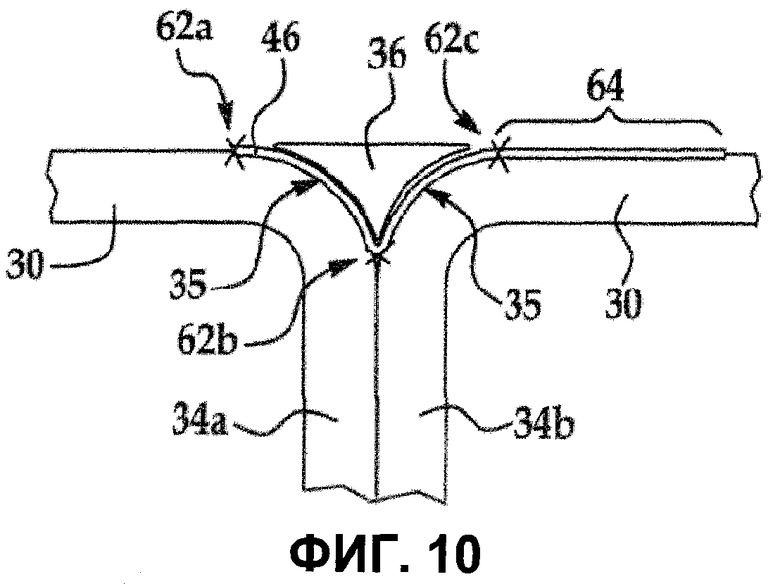

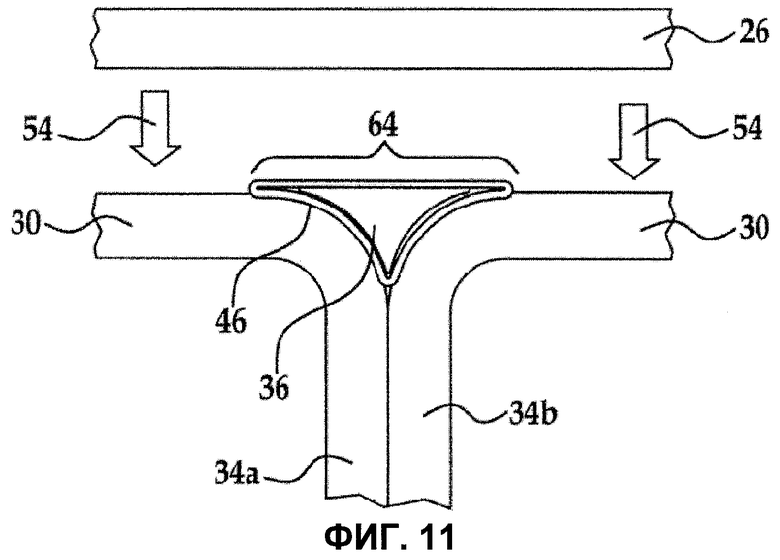

На фиг.9-11 показаны шаги технологического процесса, содержащего расположение клеящего слоя; установку вставки в скругленную область элемента жесткости, показанного на фиг.1.

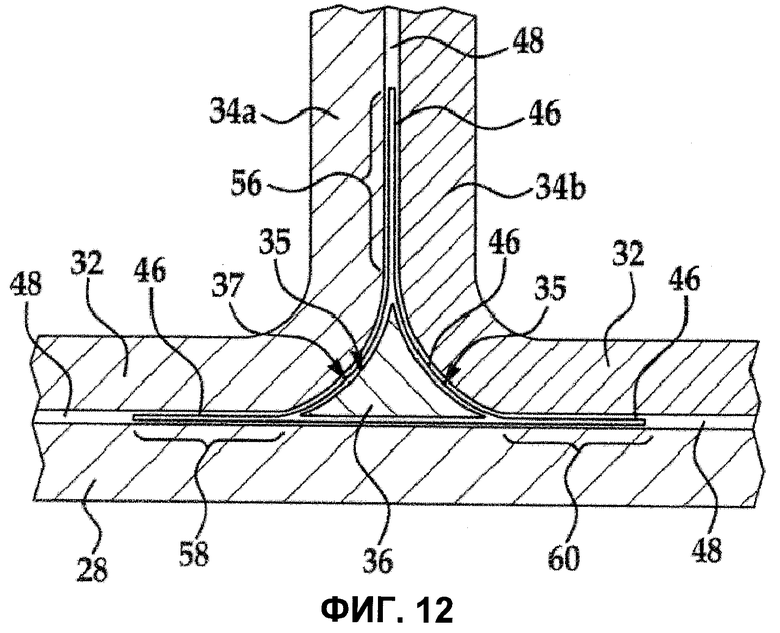

На фиг.12 показан разрез одного из концов элемента жесткости, выполненного по еще одному варианту реализации.

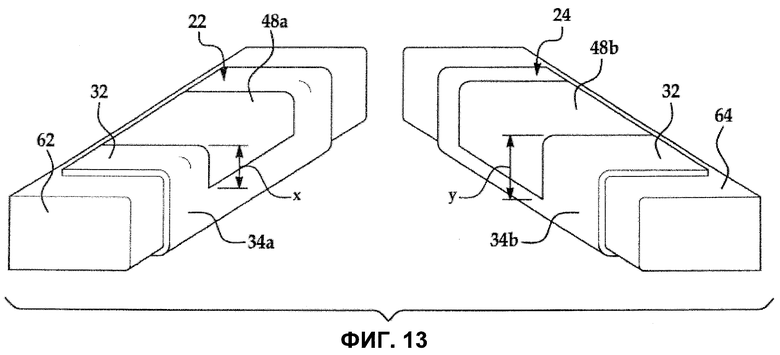

На фиг.13 показан перспективный вид устройств, используемых для наложения локальных тканевых накладок, применяемых в способе для изготовления элемента жесткости, показанного на фиг.1.

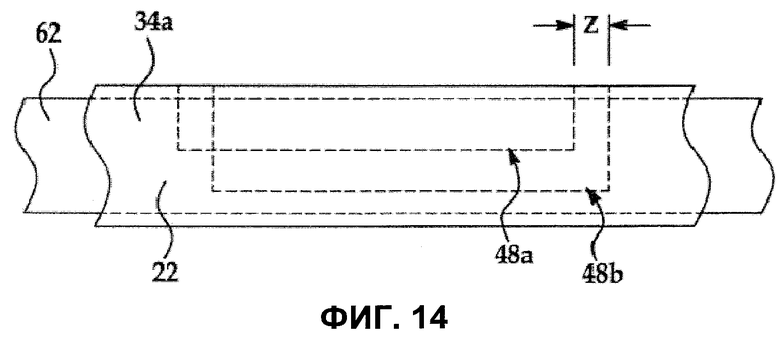

На фиг.14 показан вид сбоку устройств, показанных на фиг.13, после их сжатия вместе.

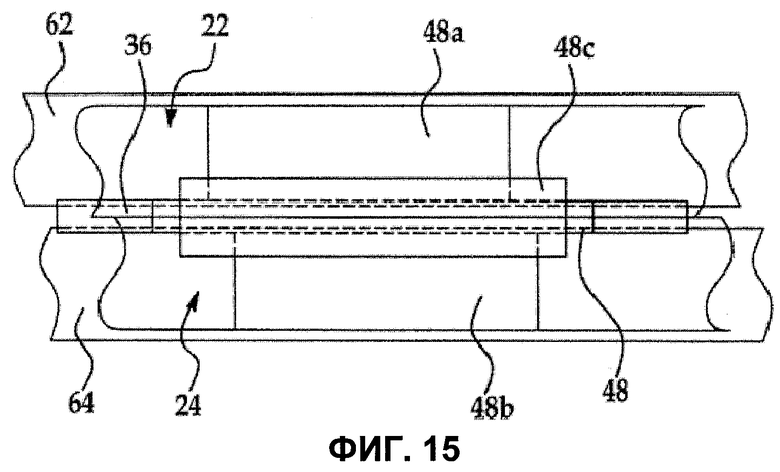

На фиг.15 показан вид сверху устройств, показанных на фиг.14.

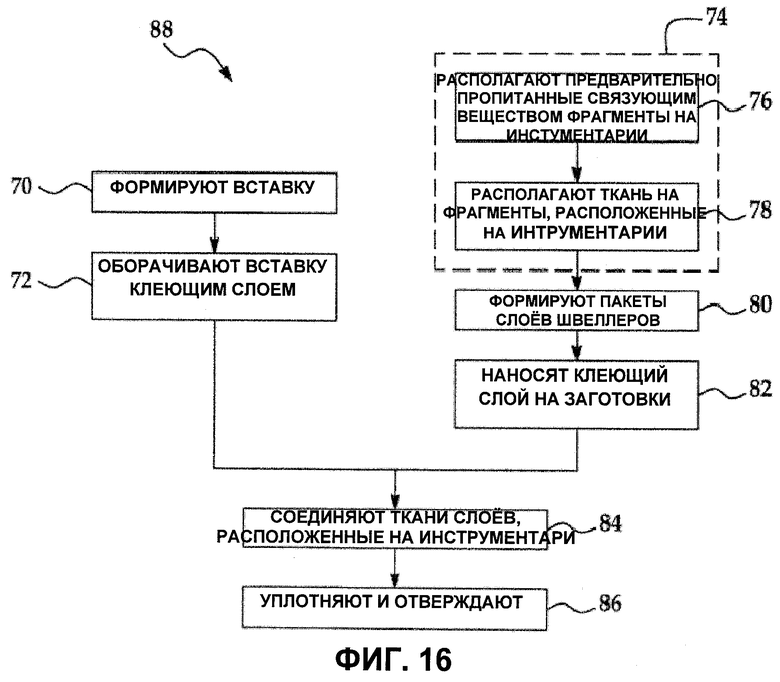

На фиг.16 показана блок-схема способа изготовления усиленного элемента жесткости.

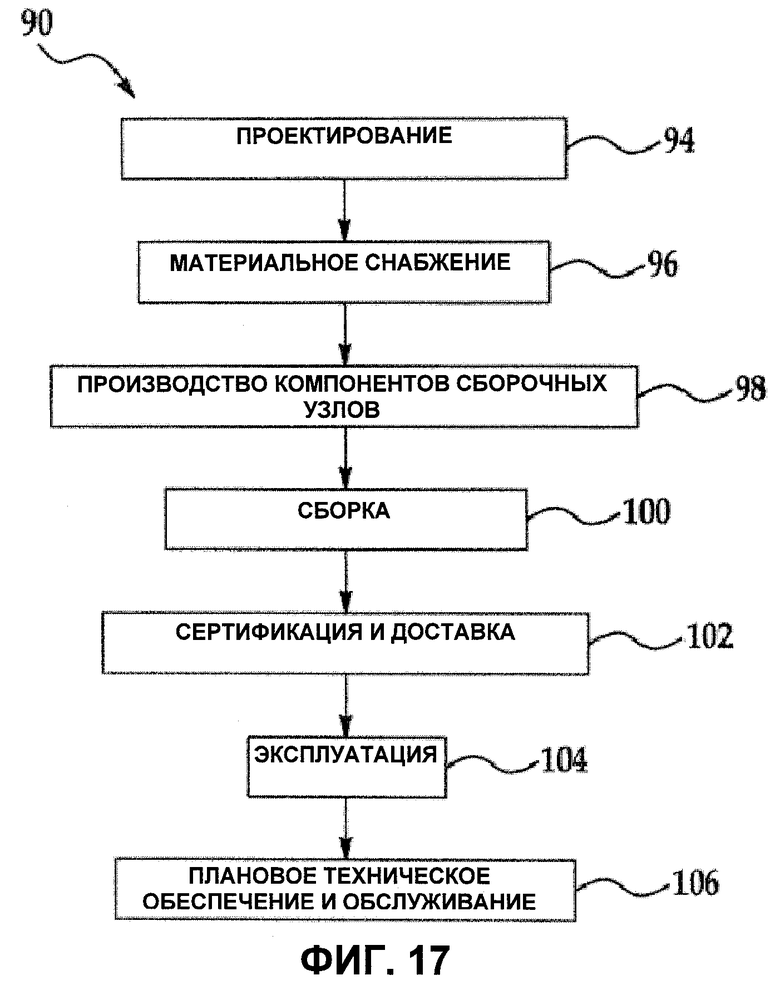

На фиг.17 показана блок-схема жизненного цикла самолета.

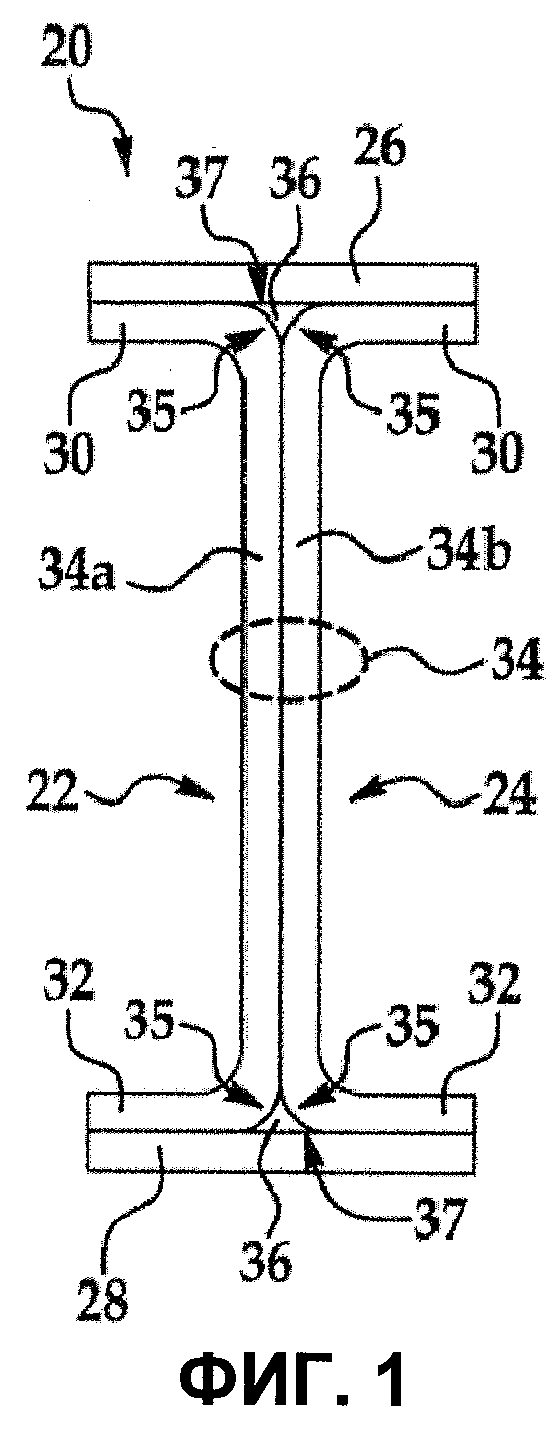

На фиг.18 показана структурная схема самолета.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Как показано на фиг.1, 2 и 3, усиленный элемент жесткости, обозначенный номером 20 на всех чертежах, имеет по существу двутавровое сечение и может быть использован в различных областях техники в качестве несущего элемента и/или для придания жесткости деталям конструкции. Например, в авиационном крыле элемент жесткости 20 может использоваться для придания жесткости консоли крыла (не показана) или другому компоненту крыла (не показан) или для придания жесткости обшивке 38, образующей часть секции фюзеляжа (не показан), и пр.

Элемент жесткости 20 по существу содержит пару швеллеров (П-образных профилей) 22, 24, расположенных стенка к стенке, крышку 26 и основание 28. Швеллеры 22, 24, крышка 26 и основание 28 могут быть выполнены из усиленной композитной ленты, в которой усиливающие волокна ориентированы однонаправленно и удерживаются в синтетической матрице, такой как матрица, содержащая эпоксидную смолу, и пр. Швеллеры 22, 24 соответственно содержат стеночные части 34а, 34b и пару противоположных полок 30, 32, обращенных друг к другу и расположенных на каждом конце стеночных частей 34а, 34b. Стеночные части 34а, 34b соединены друг с другом с образованием стенки 34. Каждая из частей 34а, 34b переходит в направлении к одной из полок 30, 32 через скругления 35. Крышка 26 и основание 28 соединены с внешними поверхностями полок 30, 32 соответственно. Из-за наличия округлений 35 каждое их пересечение с крышкой 26 и основанием 28 образует по существу треугольную полость 37. Полости 37, которые также в данном описании называются скругленные области, соответствующие вставке, заполнены продолговатой усиливающей вставкой 36, также известной как "лапша", поперечное сечение которой имеет форму, по существу соответствующую по существу треугольному поперечному сечению полостей 37.

Вставки 36 могут быть изготовлены из различных материалов, совместимых с материалами швеллеров 22, 24, крышки 26 и основания 28, но обычно могут содержать однонаправленную композитную ленту; композитный слоистый материал; компонент, содержащий ткань и ленту; и титановый компонент, прошедший механическую обработку. Вставки 36 используются для более равномерного распределения и передачи нагрузки между стенкой 34, основанием 28 и крышкой 26.

Как показано на фиг.3, в некоторых случаях может быть использована другая форма элемента жесткости 20а, в данном случае крышка 26 или основание 28 выполнены как элемент конструкции, к которой может быть присоединен элемент жесткости 20а, в приведенном примере он представляет собой обшивку 38. Соответственно, в этом примере скругленная область 37 образована округлениями 35 и внутренней поверхностью 39 обшивки 38.

На фиг.4 и 5 показаны типичные растягивающие силы, действующие на элемент жесткости 20. Растягивающая сила, обозначенная стрелкой 40, действующая через стенку 34, вызывает возникновение силы реакции опоры, обозначенной стрелками 42 и перпендикулярной плоскости пластины, образованной полками 32 и основанием 28. Из-за наличия скругленной области 37 противодействующие силы 42 могут привести к отслоению или отрыву указанной пластины и зоны вблизи скругленной области 37. Поэтому желательно, чтобы вставки 36 максимально способствовали усилению зоны вблизи скругленной области 37 и таким образом увеличивали прочность на отрыв элемента 20 жесткости.

Как показано на фиг.6, 7 и 8, прочность на отрыв элемента жесткости 20 может быть увеличена путем использования слоя композитной ткани 48 в зоне вблизи скругленной области 37, а также расположения на всех сторонах вставки 36 клеящего слоя 46. Хотя может быть достаточным использование одного слоя ткани 48, в некоторых случаях может быть желательным или предпочтительным использование более одного слоя ткани 48. Ткань 48 может содержать группы плетеных или вязаных волокон, пересекающих друг друга и, таким образом, обеспечивающих осевую жесткость более чем в одном направлении, а именно в направлениях их ориентации. Напротив, волокна в ленте 50, образующие слои основания 44, ориентированы в одном направлении и таким образом могут обеспечивать высокую осевую жесткость только в направлении своей ориентации. Кроме того, слой ткани 48 может обеспечивать дополнительную жесткость благодаря тому, что волокна в ткани 48 структурно связанны или переплетены вместе путем тканья или вязания. Слой ткани 48 может содержать, например, но без ограничения углеродные или графитовые волокна, ориентация которых при тканье или вязке составляет от 0°(±45°) до 90°(±45°), хотя возможны и другие варианты ориентации в двух направлениях. Матрица, использованная в слое ткани 48, может быть эпоксидной смолой или другим подходящим известным композитным материалом. Клеящий слой 46 может содержать, например, но без ограничения монтажный клей на основе эпоксидной смолы. Как более подробно описано ниже, во время обработки клеящий слой 46 может иметь тенденцию к пропитыванию слоя ткани 48 и таким образом обеспечивать более прочное соединение между вставкой 36, швеллерами 22, 24 и основанием 28. Это усиленное соединение увеличивает прочность элемента жесткости 20 в зоне вблизи скругленной области 37, что в свою очередь может увеличить прочность на отрыв элемента жесткости 20.

Как указано выше, швеллеры 22, 24, крышка 26 и основание 28 (фиг.1-3) выполнены из слоев 44 (фиг.7) усиленных однонаправленных волокон, выполненных в форме ленты 50. Как более подробно описано далее, верхний слой ткани 48 может покрывать всю сторону швеллеров 22, 24, крышку 26 и основание 28 или может содержать накладку, расположенную только вдоль части длины вставки 36 при необходимости минимизировать вес элемента жесткости 20. Сочетание слоев ткани 48 и клеящего слоя 46 может увеличить прочность на линии потенциального расслоения, проходящей вокруг усиливающего элемента 36, благодаря чему образовывается жесткая секция, имеющая Т-образное поперечное сечение и расположенная в противоположных концах стенки 34. В некоторых случаях, для уменьшения пиковой растягивающей силы в области округления 35 может быть предпочтительным увеличение радиуса "R" (фиг.6) округления 35, что приводит к еще большему повышению прочности на отрыв элемента жесткости 20.

Приведенные варианты реализации предпочтительно могут быть использованы для изготовления элементов жесткости, имеющих не только двутавровые сечения, а также такие сечения, как тавровое, сечение в форме буквы "J" или иную геометрию поперечного сечения в области, в которой крышка или основание пересекают области округления и образуют полости, требующие применения вставок и повышения прочности на отрыв.

На фиг.9-11 показан способ нанесения на вставку 36 клеящего слоя 46 и расположения вставки 36 в указанной скругленной области 37. Как показано на фиг.9, слой, который может представлять собой лист клеящего слоя 46, располагают в указанной скругленной области 37, причем один край листа клеящего слоя 46 проходит от точки касания 62а, расположенной на одной из полок 30. Затем лист, образующий клеящий слой 46, вдавливают в указанную скругленную область 37 до достижения другой точки касания 62b, после чего остальную часть клеящего слоя 46 располагают на другой полке 32, перекрывая третью точку касания 62с. Ширина листа, образующего клеящий слой 46, должна быть такой, чтобы оставался участок 64, по меньшей мере равный или превышающий ширину вставки 36. Оставшийся участок 64 клеящего слоя 46 оборачивают поверх вставки 36, как показано на фиг.11, а остальную лишнюю часть листа (не показана) отрезают.

После того как вставка 36 будет полностью обернута клеящим слоем 46, крышку 26 (или основание 28) перемещают в направлении стрелок 54 до контакта с полкой 30 (или 32) и вставкой 36, при этом указанные части собирают вместе с использованием комплекта инструментов (не показаны) для сжатия и отверждения элемента жесткости 20, как описано более подробно далее. Во время процесса отверждения клеящий слой 46 частично пропитывает слои ткани 48, создавая прочную поверхностную связь между вставкой 36 и швеллерами 22, 24, основанием 28 и крышкой 26. Как указано выше, в некоторых случаях слой композитной ткани 48 и клеящий слой 46 могут быть нанесены по всей длине элемента жесткости 20, тогда как в других случаях ткань 48 и клеящий слой 46 могут быть нанесены лишь вдоль части длины элемента жесткости 20, например в тех случаях, когда на элемент жесткости 20 действуют особенно высокие растягивающие нагрузки.

Как показано на фиг.12, в некоторых случаях может быть желательным нанесение клеящего слоя 46 за пределами точек касания 62 (фиг.9), с продолжением в области 56, 58 и 60 стыка между швеллерами 22, 24 и основанием 28 (или крышкой 26). Эти расширенные области клеящего слоя 56, 58 и 60 связывают непосредственно обращенные друг к другу слои ткани 48 и могут дополнительно усилить элемент жесткости 20 в указанной скругленной области 37 и таким образом дополнительно повысить его прочность на отрыв.

На фиг.13-15 показан способ и соответствующий набор устройств, который может быть использован для изготовления элементов жесткости 20, в которых слои ткани 48 расположены локально, т.е. являются накладками. Швеллеры 22, 24 могут быть выполнены по технологии вакуумного формования на паре устройств 62, 64. Затем накладки из композитной ткани 48а, 48b соответственно располагают в соответствующих областях поверх соответствующих швеллеров 22, 24, как показано на фиг.13. В некоторых случаях может быть желательным небольшое смещение тканевых накладок 48а, 48b относительно друг друга. Например, как показано на фиг.13, глубина "х" накладки 48а, расположенной поверх части стенки 34а, меньше глубины тканевой накладки 48b. Схожим образом, как показано на фиг.14, накладки 48а, 48b смещены в направлении длины на расстояние "Z".

После расположения накладок 48а, 48b поверх сформированных швеллеров 22, 24 устройства 62, 64 сжимают друг с другом, тем самым обеспечивая контакт частей стенки 34а, 34b поверхность к поверхности. В этот момент, как показано на фиг.14, вставку 36 с нанесенным на нее клеем располагают в указанной скругленной области 37, после чего третью тканевую накладку 48 с располагают поверх вставки 36 с перекрытием тканевых накладок 48а, 48b. В этом примере клеящий слой 48 расположен вокруг лишь части вставки 36, однако в других случаях клеящий слой 48 может проходить по всей длине вставки 36. Наконец, могут быть установлены основание 28 и крышка 26, а затем собранная сборка может быть упакована в вакуумную упаковку и перенесена в автоклав (не показан) для уплотнения и отверждения.

На фиг.16 показан способ 88 и этапы изготовления усиленного элемента жесткости 20 согласно способу. На этапе 70 формируют вставку 36 с использованием любой из известных технологий композитной обработки. На этапе 72 на вставку 36 наносят клеящий слой 46, что может быть выполнено путем оборачиванием клеящего слоя 46 вокруг каждой стороны вставки 36.

На этапе 74 образуют пакет слоев, укладывая стопкой слои композитной ленты, предварительно пропитанные связующим веществом посредством соответствующих инструментов, как показано на подэтапе 76, после чего на подэтапе 78 слой композитной ткани 48 располагают поверх стопки слоев указанной ленты. Затем на этапе 80 из пакета слоев формируют швеллеры 22 или 24, применяя технологию вакуумного формования или другую технологию.

Затем, в тех случаях, в которых клеящий слой 48 нанесен за пределами границ усиливающего элемента 36 (как показано на фиг.12), на заготовки швеллеров 22, 24 также может быть нанесен дополнительный клеящий слой 56, 58, 60, как показано на этапе 82.

Затем, на этапе 84, заготовки швеллеров 22, 24 и покрытую клеящим слоем вставку 36 соединяют в пакет слоев, применяя соответствующие устройства. На этапе 86 пакет слоев уплотняют и отверждают для окончательного образования элемента жесткости 20.

Варианты реализации, приведенные в описании, могут найти широкое практическое применение, в частности в транспортной промышленности, включая, например, космическую, морскую и автомобильную промышленность. Таким образом, как показано на фиг.17 и 18, варианты реализации настоящего изобретения могут быть использованы в ходе жизненного цикла самолета 90, как показано на фиг.17, и самолета 92, как показано на фиг.18. Во время подготовки производства примерный способ 90 может содержать проектирование 94 самолета 92 и материальное снабжение 96. Во время изготовления осуществляют производство компонентов сборочных узлов 98 и сборку 100 самолета 92. После этого самолет 92 может пройти сертификацию и доставку 102 перед сдачей в эксплуатацию 104. Во время эксплуатации клиентом самолета 92 планируется этап 106 планового технического обеспечения и обслуживания (которое также может включать модернизацию, перенастройку, переоборудование и так далее).

Каждый из процессов способа 90 может быть осуществлен или выполнен системотехническим предприятием, третьей стороной и/или оператором (например заказчиком). По замыслу этого описания системотехническое предприятие может включать, без ограничения, любое количество авиационных производителей и основных системных субподрядчиков; третья сторона может включать, без ограничения, любое количество продавцов, субподрядчиков и поставщиков; а оператор может быть авиакомпанией, лизинговой компанией, военным ведомством, обслуживающей организацией и т.д.

Как показано на фиг.18, самолет 92, изготовленный примерным способом 90, может содержать планер 108 с системами 110 и внутреннюю частью 112. Примеры систем высокого уровня 110 включают по меньшей мере одну двигательную установку 114, электрическую систему 116, гидравлическую систему 118 и систему 120 искусственного климата. Также сюда может быть включено любое количество других систем. Хотя здесь приведен пример из аэрокосмической отрасли, принципы настоящего изобретения могут быть применены к другим отраслям промышленности, таким как морская и автомобильная отрасли.

Системы и способы, описанные здесь, могут быть применены во время любого по меньшей мере одного этапа жизненного цикла 90. Например, компоненты и сборочные узлы, соответствующие этапу жизненного цикла 98, могут быть изготовлены или произведены способом, аналогичным способу изготовления компонентов и сборочных узлов, изготовленным во время обслуживания самолета 92. Кроме того, по меньшей мере один вариант реализации устройства, вариант реализации способа или их комбинация могут быть применены на этапах жизненного цикла 98 и 100, например для существенного ускорения сборки или снижения стоимости самолета 92. Схожим образом по меньшей мере один вариант реализации устройства, вариант реализации способа или их комбинация могут быть применены во время обслуживания самолета 92, например, но без ограничения на этапе 106 планового технического обеспечения и обслуживания.

Хотя варианты реализации настоящего изобретения описаны здесь в отношении конкретных примеров вариантов реализации, следует подразумевать, что эти варианты реализации приведены лишь в иллюстративных целях и не являются ограничениями, а специалистами могут быть внесены другие изменения.

Изобретение относится к композитному элементу жесткости, изготовленному с использованием заготовки из слоистой однонаправленной композитной ленты. Элемент жесткости содержит полость, которую усиливают вставкой, оборачиваемой монтажным клеем. Поверхности заготовок, окружающих полость, содержат слой композитной ткани, которую соединяют со вставкой посредством клеящего слоя и таким образом увеличивают прочность элементов жесткости в районе полости и повышают прочность на отрыв элемента жесткости. 2 н. и 8 з.п. ф-лы, 18 ил.

1. Композитный элемент жесткости, содержащий:

первый, второй и третий компоненты, выполненные из слоистой композитной ленты, причем первый и второй компоненты образуют стенку и пару полок, проходящих от стенки, третий компонент соединен с полками и проходит по существу в поперечном направлении относительно стенки,

первый, второй и третий композитные компоненты пересекаются с образованием полости, а элемент жесткости дополнительно содержит

вставку, расположенную в полости и по существу заполняющую ее;

по меньшей мере один слой композитной ткани, располагаемый в области каждого компонента, соответствующей вставке, отдельно от вставки; и

клеящий слой, оборачивающий вставку и соединяющий ее с композитной тканью.

2. Элемент по п.1, в котором первый и второй компоненты содержат скругленные части, расположенные между стенками и каждой из полок, а слой композитной ткани покрывает скругленные части.

3. Элемент по п.1, в котором клеящий слой содержит оборачивающий слой монтажного клея.

4. Элемент по п.1, в котором указанный по меньшей мере один слой композитной ткани содержит графитовые волокна, расположенные в матрице, содержащей эпоксидную смолу.

5. Элемент по п.1, в котором клеящий слой и указанный по меньшей мере один слой композитной ткани выходят за пределы скругленных частей.

6. Элемент по п.1, в котором указанный по меньшей мере один слой композитной ткани композитных компонентов смещен относительно другого.

7. Способ изготовления композитного элемента жесткости, согласно которому:

формируют пару композитных швеллеров, каждый из которых содержит полку и скругленную часть, с использованием композитной волокнистой ленты,

располагают слой композитной волокнистой ткани на скругленной части каждого из указанных швеллеров,

формируют основание с использованием композитной волокнистой ленты,

располагают слой композитной волокнистой ткани по меньшей мере на части основания,

располагают клеящий слой вокруг вставки,

собирают указанные швеллеры и основание,

располагают вставку и клеящий слой в скругленной области, соответствующей вставке и образованной скругленными частями указанных швеллеров и основанием, и

отверждают указанную сборку.

8. Способ по п.7, согласно которому формирование указанных швеллеров и основания включает наложение слоев композитной ленты, содержащей однонаправленные усиливающие волокна.

9. Способ по п.7, согласно которому расположение клеящего слоя вокруг вставки выполняют посредством оборачивания вставки слоем клея.

10. Способ по п.7, согласно которому дополнительно:

располагают слой композитной волокнистой ткани на участках швеллеров и основания, расположенных за пределами указанной скругленной области, соответствующей вставке, и

располагают клеящий слой между слоями композитной волокнистой ткани на указанных участках.

| WO 2007119371 A1, 25.10.2007 | |||

| ЦЕЛЬНЫЙ КАРКАС КОСМИЧЕСКОГО АППАРАТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2203838C2 |

| US 4113910 A, 12.09.1978 | |||

| US 4331723 A, 25.05.1982; | |||

| US 5026595 A, 25.06.1991 | |||

Авторы

Даты

2014-05-10—Публикация

2009-05-14—Подача