Изобретение относится к конструкциям, в частности к конструкциям космического аппарата.

Предшествующий уровень техники

Спутники и небольшие космические аппараты обычно имеют каркас (известный также как платформа), к которому крепятся полезная нагрузка, оборудование космического аппарата и разгонные транспортные буксиры. Каркас обычно содержит ряд плоских панелей, соединенных и поддерживаемых несколькими сложными арматурными соединениями, лонжеронами и поперечными распорками. Плоские панели обычно соединяются в виде шестиугольника, восьмиугольника или другой симметричной фигуры. Каркас, а также верхнее и нижнее основания образуют внешнюю оболочку конструкции космического аппарата.

Во время запуска каркас космического аппарата подвержен, как правило, действию многочисленных сил, возникающих, в основном, в результате наличия виброакустических и вибрационных нагрузок. Для того чтобы лучше переносить условия запуска, желательно минимизировать количество соединений между элементами или частями каркаса. В прошлом из-за требований к конструкции и механическим опорам было весьма сложно устранить многочисленные части каркаса или сократить количество соединений. Так, например, в связи с тем, что плоские панели каркаса предназначены для выдерживания сжимающих и поперечных нагрузок, то зачастую они усиливаются ребрами жесткости для предотвращения прогиба. Ребра жесткости крепятся к панелям при помощи болтов, сварки или другими хорошо известными способами. Металлические лонжероны и поперечные распорки также механически прикрепляются к панелям. В результате имеет место большое количество соединений, что является фактором, который должен учитываться при определении "эффективности" конструкции космического аппарата. В процессе динамического анализа конструкции космического аппарата для оценки неэффективности соединений на основных частотах космического аппарата обычно прикладывается разбивающий коэффициент (knoch-down factor) 20-25%.

Разработчики каркасов космических аппаратов стремятся минимизировать вес каркаса для того, чтобы более значительная часть веса космического аппарата приходилась на полезную нагрузку. Помимо легкости каркас должен быть теплопроводным. В частности, из-за того, что большое количество тепловыделяющих электрических элементов и устройств космического аппарата размещаются прямо на каркасе, каркас служит непосредственно радиатором для отвода тепла от этих элементов. Если этого не происходит, то тепло должно отводиться каким-либо иным способом, что приводит к увеличению веса спутника. Для того чтобы удовлетворить требованиям по теплопроводности, желательно большую часть элементов известного на практике каркаса космического аппарата выполнять из алюминия. Алюминий имеет относительно высокий коэффициент теплопроводности и является достаточно легким. Однако, несмотря на алюминиевое исполнение известных на практике каркасов, часто они являются крупноразмерными, массивными и труднообслуживаемыми, что объясняется большим количеством частей, соединений, креплений и укрепляющих элементов.

Некоторые разработчики каркасов космических аппаратов пытаются решить проблемы больших размеров и веса спутника путем замены алюминиевых элементов каркаса волоконно-композиционными элементами (элементами из многокомпонентного волокна). Каркасы, содержащие композиционные элементы, были признаны неудовлетворительными из-за того, что, как и в случае алюминиевого каркаса, в конструкции должно быть использовано много элементов. Кроме того, вследствие несовместимой ориентации волокон в различных частях каркаса его теплопроводность уменьшается.

Таким образом, целью настоящего изобретения является более эффективный легко изготавливаемый каркас космического аппарата. Желательно, чтобы каркас был легким и содержал меньшее количество частей, чем разрабатываемые в настоящее время каркасы космических аппаратов. Кроме того, каркас космического аппарата должен обладать высокой теплопроводностью.

Краткое изложение сущности изобретения

Настоящее изобретение снимает многие из вышеперечисленных проблем путем разработки каркаса космического аппарата, выполненного из одной части. Каркас космического аппарата выполнен в виде волокнитовых (fiber composite) листов, покрывающих сердцевину. Сердцевина в предпочтительном варианте выполнена из алюминия и имеет в поперечнике ячеистое сечение. Каркас является конструктивной основой для крепления полезной нагрузки, служебного оборудования и разгонных транспортных блоков. Локально каркас может быть усилен за счет варьирования плотности сердцевины или толщины стенок, чтобы препятствовать возникновению концентрированных или локализованных нагрузок. Следовательно, каркас космического аппарата, выполненный в соответствии с данным изобретением, имеет несколько преимуществ по сравнению с известными на современном уровне техники каркасами космических аппаратов. Эти преимущества включают снижение количества частей, более простую сборку, повышенную приспособленность к размещению полезной нагрузки, обусловленную меньшим количеством соединений, а также снижение массы.

В частности, разработан каркас космического аппарата, имеющий сердцевину с конфигурацией внешней оболочки космического аппарата, а также первый композиционный слой, содержащий волокна в полимерной матрице и покрывающий внутреннюю поверхность сердцевины. Второй композиционный слой содержит волокна в полимерной матрице и покрывает внешнюю поверхность сердцевины. Сердцевина имеет ячеистую структуру и выполнена из цельного алюминиевого листа, которому придана форма корпуса космического аппарата. Кроме того, первый и второй композиционные слои являются практически непрерывными, т.е. они не имеют швов.

В описываемом варианте воплощения изобретения первый и второй композиционные слои содержат цианат эфира в полимерной матрице. В другом варианте реализации в матрице используется эпоксидная смола. Желательно, чтобы волокна в первом и втором композиционных слоях содержали высокомодульный графит, составляющий примерно от 53 до 55 об.% первого и второго композиционных слоев. Сердцевина может содержать стенки, которые в некоторых местах утолщены для удерживания более тяжелой нагрузки, либо может иметь ячеистую структуру, причем эта структура является более плотной в определенных местах.

В настоящем изобретении предлагается также способ изготовления каркаса, определяющего внутреннюю стенку и внешнюю стенку. Способ включает разработку оправки с внешним контуром, соответствующим размерам и форме внутренней стенки каркаса, наложение первого листа препрега, выполненного из композита, содержащего волокна в полимерной матрице, на внешний контур оправки, наложение сердцевины на внешнюю часть первого листа препрега, наложение второго листа препрега, выполненного из композита, содержащего волокна в полимерной матрице, на внешнюю сторону сердцевины, отверждение первого и второго листов препрега в автоклаве, а затем удаление оправки.

Способ включает также вакуумную опрессовку первого листа препрега перед наложением на сердцевину, а также вакуумную опрессовку второго листа препрега перед отверждением. Для первого и второго препрега могут использоваться дополнительные слои, причем желательно, чтобы каждый из этих слоев отдельно опрессовывался.

Краткое описание чертежей

Характерные особенности и преимущества данного изобретения далее раскрываются в последующем подробном описании со ссылками на сопровождающие чертежи, на которых:

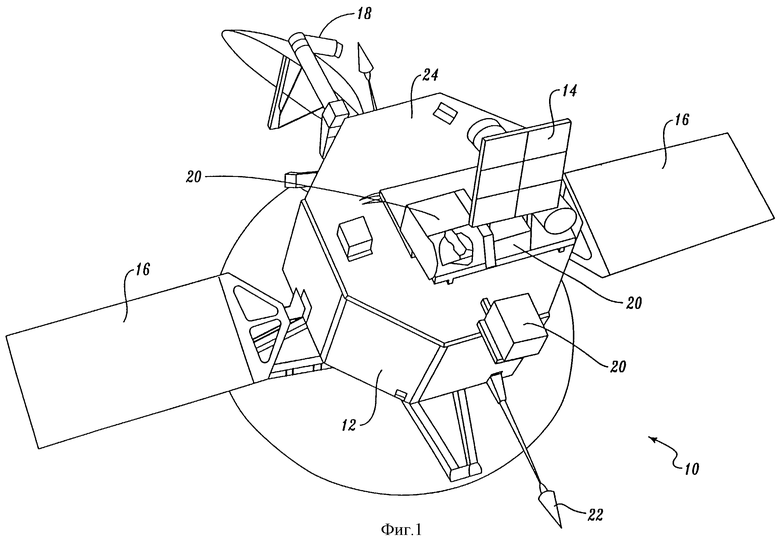

фиг.1 изображает общий вид спутника с каркасом согласно изобретению,

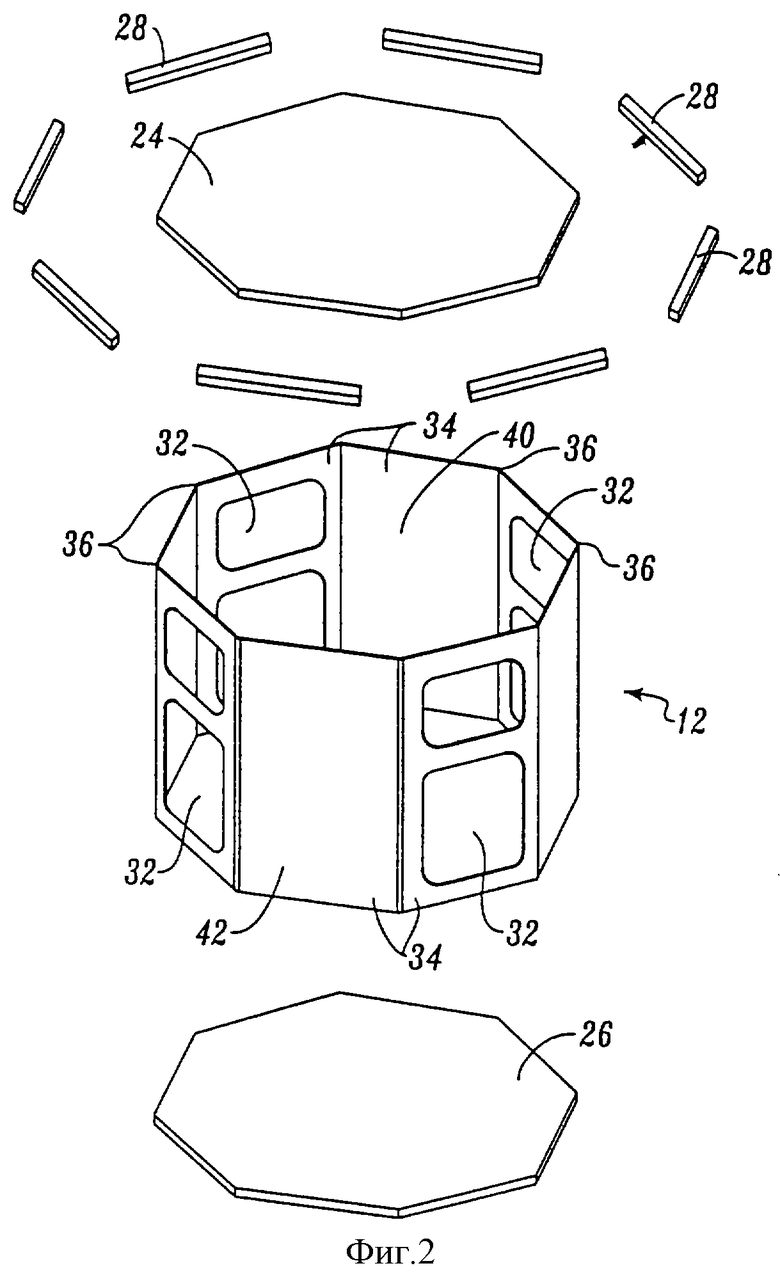

фиг.2 - общий вид элементов каркаса для спутника согласно изобретению,

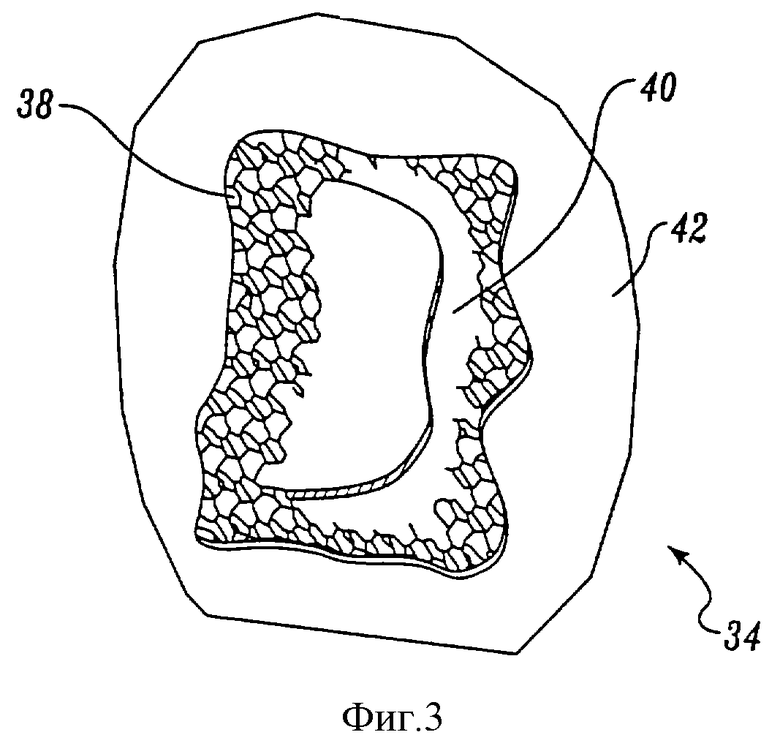

фиг.3 - частичный вырыв сердцевины и лицевых листов для каркаса согласно изобретению,

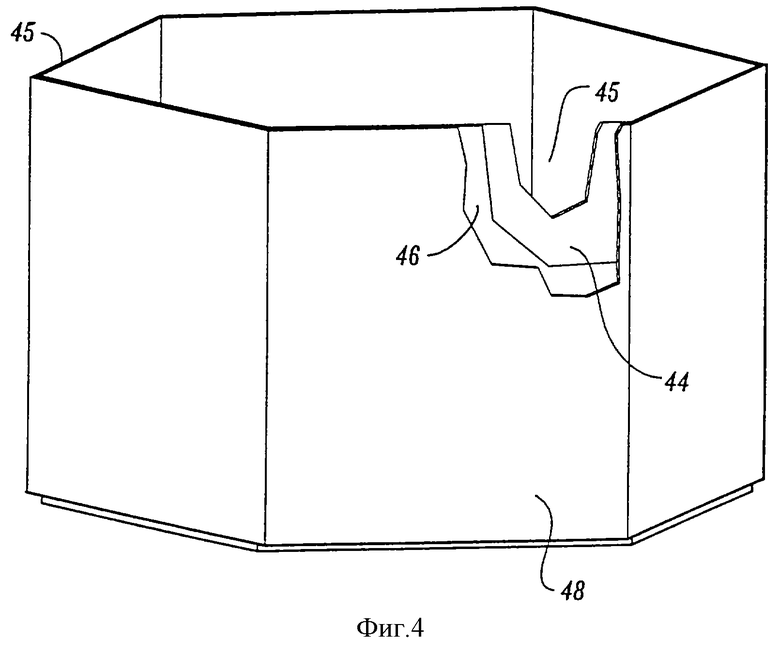

фиг. 4 - общий вид с частичным разрезом алюминиевой оправки для изготовления шестигранного каркаса, причем каркас показан в частично собранном состоянии, когда первый лист препрега, гибкое покрытие и стекловолоконный проницаемый слой наложены на внешнюю поверхность оправки и сборка готова к вакуумной опрессовке согласно изобретению,

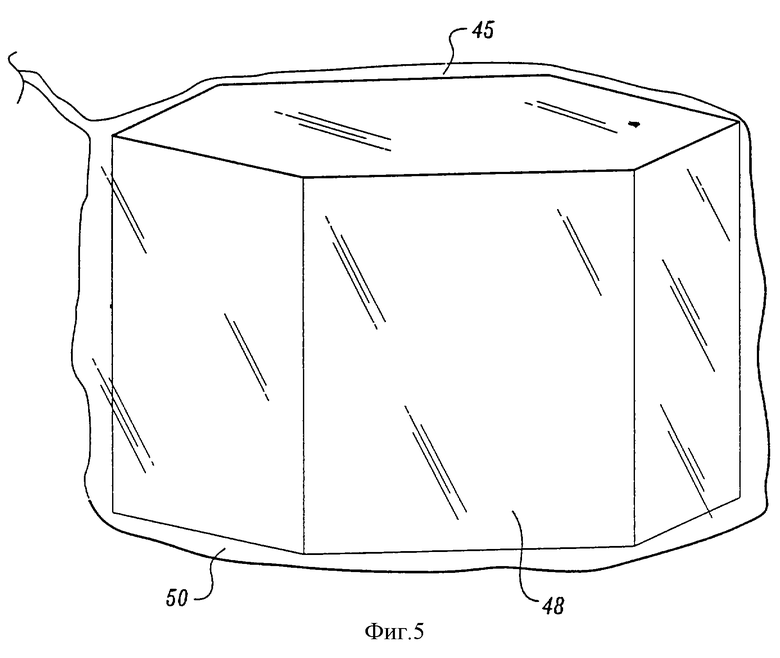

фиг. 5 - общий вид алюминиевой оправки, причем сборка находится в стерильном вакуумном мешке и подвергается вакуумной опрессовке первого листового слоя препрега на алюминиевой оправке согласно изобретению;

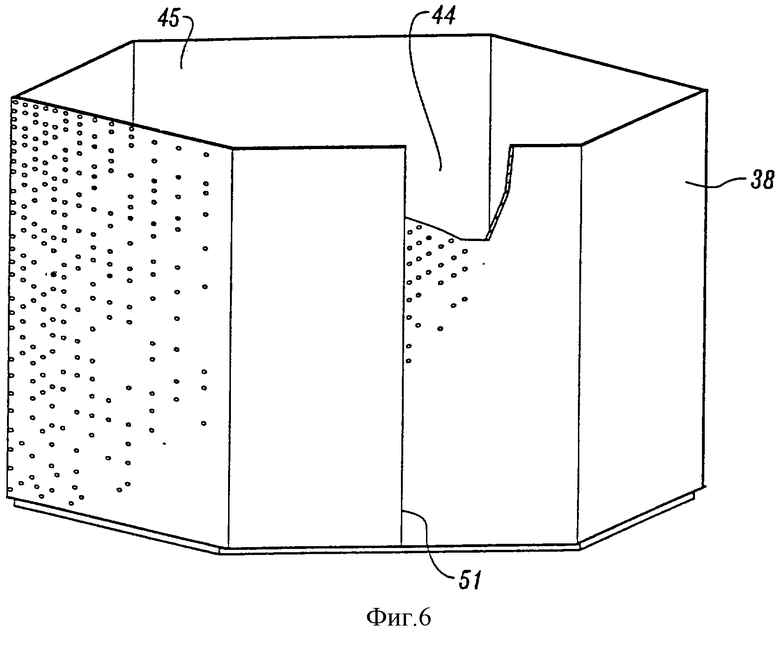

фиг. 6 - общий вид алюминиевой оправки, причем алюминиевая сердцевина помещена на листы препрега, образуя внутренний лицевой лист каркаса согласно изобретению;

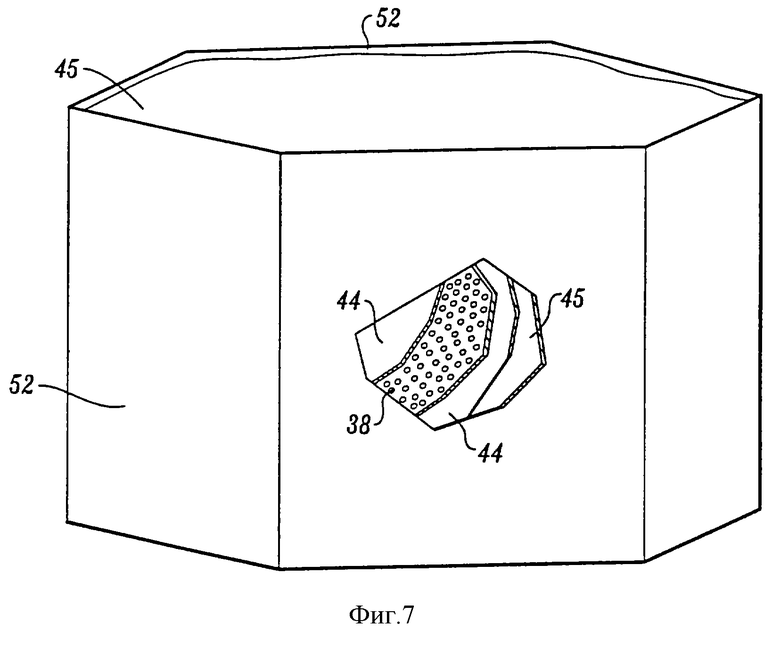

фиг. 7 - общий вид алюминиевой оправки (частичный разрез), на которой размещена тонкая пластина, помещенная поверх листов препрега и образующая внешний лицевой лист, алюминиевую сердцевину, а также листы препрега, образующие внутренний лицевой лист каркаса.

Описание предпочтительного варианта реализации изобретения

Космический аппарат 10 (фиг.1) содержит каркас 12, выполненный в соответствии с вариантом реализации настоящего изобретения. Космический аппарат 10 оснащен обычным набором приспособлений и навигационного оборудования, такими как радиолокационная антенна 14, панели солнечной батареи 16, наводимая антенна с высоким коэффициентом усиления 18 и соответствующее оборудование двигательной установки (не показано, но хорошо известно на данном уровне техники). Космический аппарат 10 используется для освоения ближнего космоса и содержит несколько спектрометров 20 и другое оборудование, предназначенное для сбора научной информации, передаваемой затем на Землю. С одной стороны аппарата 10 установлена антенна с низким коэффициентом усиления 22, предназначенная для ориентации космического аппарата в надир и правильного наведения спектрометров 20. Несмотря на то что описанный спутник 10 предназначен для освоения космического пространства, каркас 12, выполненный в соответствии с настоящим изобретением, может быть использован в некоторых других конструкциях спутников, включающих активные ретрансляционнные спутники, зонды дальнего космоса, а также пассивные или отражающие спутники.

Каркас 12 (фиг. 1 и 2) имеет восьмиугольное поперечное сечение. Форма верхнего основания 24 и нижнего основания 26 соответствует профилю каркаса 12, присоединенного к верхнему и нижнему основаниям соответственно. Восемь уголковых элементов 28 приспособлены для размещения вдоль восьми сторон верхнего основания 24. Уголковые элементы 28 и основания 24, 26 присоединяются к каркасу 12 обычным способом, например, сцеплением или при помощи замков. Верхнее основание 24, нижнее основание 26 и каркас 12 образуют внешнюю конструкцию космического аппарата 10. В каркасе 12 предусмотрено несколько окон доступа 32, предназначенных для размещения оборудования.

Восьмиугольная форма каркаса 12 определяет восемь стенок 34, соединенных вместе в восьми углах 36 (фиг.2). Стенки 34 (фиг.3) включают ячеистую сердцевину 38, находящуюся между внутренним лицевым листом 40 и внешним лицевым листом 42. В примерном варианте реализации изобретения сотовая структура сердцевины 38 включает цельную панель, охватывающую все стенки 34 и углы 36. Концы цельной панели соединены в центре одной из стенок 34. Как будет подробно описано ниже, каждый из лицевых листов 40 и 42 соединен в сотовую конструкцию так, чтобы образовать цельную конструкцию, не имеющую швов. Ячеистой сердцевине 38, а следовательно, и каркасу 12 может быть придана любая обычная форма космического аппарата, включая цилиндрическую, квадратную, шестиугольную или восьмиугольную форму.

Желательно, чтобы сотовая сердцевина 38 представляла собой гибкий алюминиевый лист. Несмотря на то что примерный вариант реализации предполагает использование алюминиевого листа с ячеистым поперечным сечением, сердцевина может быть выполнена из листов другого типа, если только они обеспечивают конструктивную целостность, являются легкими по весу и имеют высокую теплопроводность по толщине листа. Кроме того, для выполнения сердцевины 38 могут быть использованы другие, отличные от алюминия, металлы, а также неметаллические материалы, удовлетворяющие указанным свойствам.

Лицевые листы 40 и 42 выполнены из нескольких слоев листов препрега 44. Желательно, чтобы листы препрега 44 включали расположенные один над другим квазиизотропные слои и были инфильтрованы полимерной матрицей. За счет выполнения волокон в квазиизотропном виде лицевые листы 40 и 42 имеют практически совместимую теплопроводность в плоскости во всех направлениях, параллельных лицевым листам, что позволяет лицевым листам эффективно распределять тепловую нагрузку по плоскости.

Полимерная матрица предпочтительно является цианатным эфиром, например, цианатным эфиром Bryte EX1515, выпускаемым фирмой Bryte Technologies. Цианатный эфир является предпочтительным потому, что по сравнению с эпоксидными и другими смолами он обладает значительно меньшими выходом газов, десорбцией влаги и микрорастрескиванием, благодаря чему сокращается вредное влияние на оптические приборы и другие датчики в процессе орбитального существования спутника и не столь значительно изменяются размеры элементов, выполненных из этого материала. Цианатный эфир Bryte ЕХ1515 является материалом с низкотемпературным (250oF) отверждением, обеспечивающим меньшее остаточное напряжение, чем материалы с высокотемпературным отверждением. При необходимости он может быть подвержен доотверждению при температуре 450oF. Подобно большинству цианатных эфиров цианатный эфир Bryte EX1515 обладает липкостью препрега и минимальной вязкостью, как у эпоксидных смол. Однако цианатный эфир Bryte EX1515 имеет электрическую проводимость, достаточно высокую для предотвращения накопления заряда в процессе нахождения спутника на орбите. В альтернативном варианте для изготовления полимерной матрицы могут использоваться эпокси или другие смолы. Примером эпокси, пригодной для использования, является эпокси с повышенной ударной вязкостью сорта Hercules 8551, производимая фирмой Hercules.

Волокна для листов препрега 44 предпочтительно являются высокомодульными графитовыми волокнами, типа высокомодульных графитовых волокон сорта Amoco P100S, производимых фирмой Amoco Oil Company. Выбор высокомодульных волокон объясняется тем, что конструкция каркаса 12 является в большинстве случаев критичной по прочности, а лицевые листы 40 и 42, выполненные из высокомодульных волокон, обладают плоскостной теплопроводностью (в квазиизотропном исполнении), сравнимой с теплопроводностью алюминия, что позволяет осуществлять пассивный отвод тепла.

Содержание волокон в листе препрега 44 может варьироваться таким образом, чтобы максимизировать механические и тепловые свойства волокон в волоконной и матричной смеси. Высокое содержание волокон приводит к получению более прочных и теплопроводных лицевых листов 40 и 42 на единицу веса листа препрега 44. Однако чрезмерно высокое содержание волокон приводит к возникновению большого количества пустот в конструкции. Было найдено, что для изготовления каркаса 12 оптимальным содержанием волокон в листе препрега является примерно 55 об.%. При изменении содержания от 53 до 55 об.% также были получены хорошие результаты.

При изготовлении каркаса 12 желательно, чтобы были предприняты шаги, направленные на снижение наличия пустот и разрывов волокон в листах препрега 44. Для предотвращения этого был разработан уникальный способ изготовления каркаса 12.

Алюминиевая оправка 45 изготавливается и используется в качестве инструмента при создании каркаса 12. Размеры алюминиевой оправки 45 выбраны таким образом, что когда оправка имеет температуру отверждения листов препрега 44, размеры внешней поверхности оправки несколько меньше требуемых окончательных внутренних размеров внутренних лицевых листов 40. Значение этого размера будет описано далее. Алюминий выбирается из-за его свойства теплового расширения, благодаря которому удается извлекать охлажденную оправку 45 из каркаса 12 после отверждения лицевых листов 40 и 42, ясно, что могут быть предложены извлекаемые оправки, выполненные из других металлических или неметаллических материалов и удовлетворяющие целям изобретения.

Процедура начинается с создания внутреннего лицевого листа 40 вокруг внешней поверхности алюминиевой оправки 45. На внешнюю поверхность алюминиевой оправки 45 наносят антиадгезивы (не показаны, но хорошо известны на практике), позволяющие легко снять каркас 12 после отверждения. Затем лист препрега 44 вручную упаковывают на алюминиевую оправку 45. После опрессовки с внешней стороны листа препрега 44 накладывается перфорированный ФЭП (фторированный этиленпропилен, сополимер тетрафторэтилена и гексафторпропилена, пластики на основе сополимеров тетрафторэтилена и гексафторпропилена), а после этого гибкая прослойка 46 (фиг.4). ФЭП позволяет в конечном счете выдернуть гибкую прослойку 46 из листа препрега 44 без изъятия листа препрега 44 из алюминиевой оправки 45. На внешнюю сторону гибкой прослойки наносится проницаемое стекловолоконное покрытие 48 и вокруг всей конструкции, включая алюминиевую оправку 45, размещается вакуумный мешок (фиг.5). После этого в мешке 50 создается вакуумное разряжение, в результате чего осуществляется опрессовка листа препрега 44 на внешней поверхности алюминиевой оправки.

Примером материала, который может удовлетворить требованиям, предъявляемым к гибкой прослойке 46, является цельная прослойка из кремнийорганического каучука, длина которой выбрана таким образом, что прослойка, обернутая вокруг алюминиевой оправки 45, листа препрега 44 и ФЭП, нахлестывается сама на себя приблизительно на 3-6 дюймов. Цельная гибкая прослойка 46 предотвращает сморщивание листа препрега 44 в процессе опрессовки. Устранение складок в листе препрега позволяет минимизировать разрывы волокон.

После опрессовки первого листа препрега 44 на внешнюю сторону опрессованного слоя наносится другой лист препрега. Этот лист препрега 44 также упаковывается вручную и, как и в случае первого листа препрега, ФЭП, гибкая прослойка 46, стекловолоконный проницаемый слой 48 и вакуумный мешок 50 применяются или используются для опрессовки листа препрега. Для достижения требуемой толщины могут быть добавлены дополнительные слои листов препрега 44, образующие внутренний лицевой лист 40. Необходимое количество листов препрега 44 определяется исходя из требуемой конструкционной прочности и стойкости каркаса 12. Было определено, что для изготовления удовлетворительной конструкции достаточно шесть слоев во внутреннем и внешнем лицевых листах. Для устранения появления пустот в процессе отверждения каждый отдельный слой препрега 44 должен накладываться отдельно и опрессовываться вакуумом в течение не менее 10 мин.

После изготовления внутреннего лицевого листа 40 за счет нанесения требуемого количества листов препрега 44 с внешней стороны крайнего слоя листов препрега 44 помещается ячеистая сердцевина 38. Ячеистую сердцевину 38 изгибают и придают ей форму алюминиевой оправки 45, после чего противоположные края скрепляют по шву 51 (фиг.6). Желательно, чтобы шов 51 был расположен вблизи середины одной из стенок 34. Благодаря такому размещению шва 51 лицевые листы 40 и 42 максимально укрепляют шов, а бортовое оборудование может устанавливаться по всей поверхности каркаса.

После установки на место ячеистой середины 38 на внешнюю поверхность ячеистой сердцевины наносится другой слой листа препрега 44 и это является началом формирования внешнего лицевого листа 42 каркаса 12. Листы препрега 44 опрессовываются и добавляются точно так же, как и на внутренний лицевой лист 40.

Между внешним лицевым листом 40 и ячеистой сердцевиной 38, а также между внутренним лицевым листом 42 и ячеистой сердцевиной прокладывается тонкий (0,005 дюймов) слой липкой пленки. Эта липкая пленка обеспечивает хорошее сцепление лицевых листов 40 и 42 с ячеистой сердцевиной 38. Использование липкой пленки для этих целей хорошо известно на практике.

После опрессовки последнего слоя листа препрега 44 вакуумный мешок 50, стекловолоконный проницаемый слой 48 и цельная гибкая прослойка 46 извлекаются, а внешний лист препрега покрывается тонкой предохранительной пластиной 52 (фиг.7). Тонкая предохранительная пластина 52 предпочтительно является алюминиевой покрывающей пластиной. Желательно, чтобы эта тонкая предохранительная пластина 52 была выполнена так, чтобы покрывала весь внешний лист препрега 44, а также так, чтобы нахлестывалась на соседние грани. После этого алюминиевая оправка 45 вместе с ячеистой сердцевиной 38, листы препрега 44, образующие внутренний и внешний лицевые листы 40 и 42, а также тонкая предохранительная пластина 52 помещаются в автоклав и листы препрега 44 отверждаются при давлении около 35 psi. Хотя типовые давления в автоклаве для подобных композитов составляют 85-100 psi, в настоящем способе используется пониженное давление, которое, как было указано, позволяет снизить разрывы волокон на границах ячеистая сердцевина 38/лицевой лист 40, 42. Желательно, чтобы внутренний и внешний лицевые листы 40 и 42 совместно отверждались и совместно прикреплялись, при этом оба лицевых листа будут отверждаться и прикрепляться к ячеистой сердцевине 38 за один этап. Тонкая предохранительная пластина 52 используется для минимизации изъявлений тонких композиционных лицевых листов в процессе отверждения при давлении 35 psi.

Листы препрега 44 подвергаются отверждению в течение времени и при температуре, которые подходят для выбранной полимерной матрицы. Время и продолжительность отверждения должен определять специалист с учетом характеристик матрицы, а для описанной выше матрицы из цианатного эфира было получено, что приемлемые результаты могут быть получены при отверждении в течение 3 ч при температуре 250oF.

После отверждения каркас 12 и алюминиевая оправка 45 извлекаются из автоклава и охлаждаются. Вследствие существенной разницы между коэффициентами температурного расширения алюминия и матричного/волоконного композита алюминиевая оправка 45 после отверждения дает усадку до размеров, достаточных для того, чтобы оправка могла быть легко извлечена из каркаса 12.

Необходимо, чтобы ячеистая сердцевина 38 имела соответствующее поперечное сечение. В действительности структура сердцевины может быть более плотной в определенных местах с тем, чтобы выдерживать более высокую поперечную или сдавливающую нагрузку. Кроме того, толщина стенок сердцевины может быть увеличена в местах сильных ударных нагрузок. Лицевые листы 40 и 42 могут также варьироваться путем изменения ориентации слоев или добавления дополнительных слоев, чтобы усилить каркас 12 в нужных местах.

После завершения отверждения листов препрега 44 и окончания формирования лицевых листов 40 и 42 в нужных местах могут быть прорезаны окна доступа 32, через которые оборудование устанавливается внутри спутника 10. Окна доступа 32 в каркасе 12 не требуют конструкционных крышек, обеспечивая непосредственный доступ к внутренним элементам. Перед запуском окна доступа 32 закрываются с использованием многослойной изоляции (не показана, но хорошо известна на практике). Устройства сопряжения (не показаны, но хорошо известны на практике) могут быть присоединены к верхнему и нижнему основаниям 24 и 26 на вынесенных позициях. После этого основания 24 и 26 могут быть прикреплены к каркасу 12 обычным способом, например, при помощи болтов или сцепления.

Каркас 12 обеспечивает многие преимущества, отсутствующие в каркасах космических аппаратов, использующихся на практике. Обычные конструкции космических аппаратов, как правило, имеют каркас с несколькими плоскими панелями, соединенными многочисленными арматурными соединениями, лонжеронами и поперечными распорками. Плоские панели обычно усиливаются ребрами жесткости для предотвращения поперечного или сжимающего продавливания. В отличие от этого каркас 12 космического аппарата 10, выполненный в соответствии с настоящим изобретением, является цельной конструкцией, не имеющей соединений или швов. Использование ячеистой сердцевины 38 и волокон в полимерной матрице для внутреннего и внешнего лицевых листов 40 и 42 обеспечивает подходящую конструкцию для размещения оборудования космического аппарата непосредственно на боковых панелях без дополнительного вторичного придания жесткости.

Изобретение относится к конструкциям и технологии изготовления космических аппаратов (КА). Предлагаемый каркас (12) КА (10) содержит сердцевину сотовой структуры на основе гибкого алюминиевого листа. Сердцевина соответствует форме внешней оболочки КА. На ее внутреннюю и внешнюю поверхности наложены первый и второй непрерывные композиционные слои. Эти слои изготовлены из слоев препрега и содержат волокна в полимерной матрице. Причем сердцевина выполнена с местными утолщениями ее стенок или более плотной на определенных участках. Предлагаемый способ включает изготовление оправки по форме и с размерами внутренней стенки каркаса КА (10). На внешний контур оправки накладывают первый из указанных листов препрега, а затем сердцевину. На внешнюю поверхность сердцевины накладывают один или более указанных листов препрега. Отверждение листов препрега осуществляют в автоклаве, а затем извлекают оправку. Изобретение обеспечивает высокие технологичность, теплопроводность и весовое совершенство каркаса. 2 с. и 14 з.п. ф-лы, 7 ил.

| ЕВИЧ А.Ф | |||

| Индустрия в космосе | |||

| - М.: Московский рабочий, 1978 | |||

| Счетная таблица | 1919 |

|

SU104A1 |

| ПАНИЧКИН Н.И., СЛЕПУШКИН Ю.В | |||

| и др | |||

| Конструкция и проектирование космических летательных аппаратов | |||

| - М.: Машиностроение, 1986, с.176-179 | |||

| US 4923541 А, 08.05.1990 | |||

| US 4923203 А, 08.05.1990 | |||

| US 4889355 А, 26.12.1989. | |||

Авторы

Даты

2003-05-10—Публикация

1997-08-04—Подача