1. ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится в целом к изготовлению композитных структур и, в частности, к способу и устройству для формования плоских композитных загрузок в контурированные усиленные субструктуры, такие как элементы жесткости, содержащие ребро и имеющие переменный размер.

2. УРОВЕНЬ ТЕХНИКИ

Композитные усиленные субструктуры, такие как элементы жесткости, содержащие ребро, иногда называемые пластинчатыми стрингерами, широко применяются в промышленности морских судов и воздушных летательных аппаратов. Эти стрингеры могут быть изготовлены сочетанием двух или нескольких элементов обеспечения жесткости. Например, стрингеры пластинчатого типа могут быть изготовлены сочетанием двух элементов, имеющих "Г" или "С" образную формы поперечного сечения, последовательно один за другим. Эти элементы могут быть сформованы вручную складыванием горячего материала с формированием нескольких композитных загрузок на оправке или другими приспособлениями. После формования указанные элементы помещают последовательно один за другим и отверждают совместно в автоклаве. Изготовление пластинчатых стрингеров с использованием нескольких отдельных загрузок требует нескольких приспособлений, относительно трудоемко и может привести к увеличению производственного процесса.

Для решения некоторых прикладных задач может потребоваться выполнение элементов жесткости, таких как пластинчатые стрингеры, упомянутые выше, контурированными вдоль их длины, чтобы обеспечить их соответствие по форме конструкции, такой как контурированная обшивка воздушного летательного аппарата, к которой их необходимо прикрепить. Однако в этой связи могут возникнуть сложности при попытке сформировать стрингеры с высокопрофильными контурами, используя обычные методы обработки, из-за тенденции слоев в заряде к короблению по мере сжатия загрузки. Соответственно, изготовление стрингеров с высокопрофильными контурами, используя композитные материалы по существу ограничено техникой ручной укладки, в которой каждый слой накладывают вручную поверх формовочного модуля, или другим приспособлениями для уменьшения возможного коробления слоев. Техника ручной укладки является трудоемкой и поэтому затратной, а также довольно медленной. Кроме того, проблемы возникают там, где по меньшей в одной области стрингера содержатся слоистые средства уменьшения кривизны и/или средства увеличения толщины для обеспечения соответствия стрингера по форме местному контуру обшивки.

Соответственно имеется необходимость в разработке способа и устройства для изготовления композитных элементов жесткости, таких как пластинчатые стрингеры, с использованием одной композитной загрузки, сформованной относительно простыми приспособлениями. Также имеется необходимость в способе и устройстве указанного выше типа, обеспечивающих возможность контурирования стрингера вдоль его длины, включая локализованное контурирование с использованием слоистых средств уменьшения кривизны и/или средств увеличения толщины.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

В раскрытых вариантах реализации изобретения представлены способ и устройство для изготовления стрингеров пластинчатого типа с использованием простых приспособлений для формования одной композитной загрузки в стрингер необходимой конфигурации. Затраты на приспособления для обработки и время всего процесса могут быть уменьшены исключением необходимости формовать много загрузок и осуществлять монтаж многих элементов обеспечения жесткости для получения стрингера нужной конфигурации. Представленные варианты реализации изобретения обеспечивают местное контурирование стрингера путем применения слоистых средств уменьшения кривизны и/или средств увеличения толщины вдоль длины стрингера. Загрузка может быть подвергнута контурированию вдоль своей длины во время формования при меньшем короблении слоев и/или меньшем их рассогласовании.

Согласно раскрытому варианту реализации изобретения, предложено устройство для формования композитной загрузки в контурированный пластинчатый стрингер. Указанное устройство содержит удлиненный пуансон, выполненный гибким вдоль своей длины; удлиненный формовочный модуль, выполненный гибким вдоль своей длины, к которому обеспечена возможность прижатия для формования существу плоской композитной загрузки. Указанное устройство кроме того содержит первую и вторую гибкие формовочные пластины, соответственно покрывающие первый и второй формовочные модули с обратной стороны; пресс, соединенный с указанными пластинами для формования пуансона и формовочного модуля с необходимым контуром.

Согласно еще одному раскрытому варианту реализации изобретения, предложено устройство для формования композитной загрузки в контурированный пластинчатый стрингер, имеющий по меньшей мере одно изменение толщины. Устройство содержит первую и вторую гибкие формовочные пластины, удлиненный пуансон и удлиненный формовочный модуль. По существу плоская композитная загрузка может быть сформована прессованием между пуансоном и формовочным модулем. Пуансон и формовочный модуль выполнены гибкими вдоль своих соответствующих длин и размещены между первой и второй гибкими формовочными пластинами. Устройство содержит по меньшей мере первую прокладку, размещенную между одной из указанных пластин и формовочным модулем, для поддержания по существу постоянного давления на загрузку на участке изменения толщины во время формования прессованием. Указанное устройство, кроме того, содержит пресс для сгибания указанных пластин для контурирования деталей и формовочного модуля. Прокладка выполнена по существу гибкой.

Согласно еще одному варианту реализации изобретения, предложен способ изготовления композитных элементов жесткости, содержащих ребро. Способ включает использование пуансона для формования загрузки в шляпный профиль, имеющего две полки, посредством продвижения указанной по существу плоской загрузки в полость в формовочном модуле. Формовочную пластину нагружают поверх формовочного модуля, покрывающего указанные полки и поджимают пуансон к формовочной пластине для сжатия и удержания указанных полок. Шляпный профиль формуют в пластину указанного элемента жесткости сжатием формовочного модуля при прижатии формовочной пластины к указанным полкам посредством пуансона.

Согласно еще одному варианту реализации изобретения, предложен способ изготовления контурированного композитного элемента жесткости, содержащего ребро. Способ включает размещение по существу плоской композитной загрузки на формовочном модуле и ее формование в шляпный профиль с использованием пуансона для прессования указанной формы с упором в загрузку в полости в указанном формовочном модуле. Способ кроме того включает контурирование сформованной загрузки путем сгибания формовочного модуля при нахождении сформованной загрузки в формовочном модуле. Контурирование сформованной загрузки включает сгибание пуансона при нахождении пуансона в формовочном модуле.

Таким образом, согласно одному аспекту изобретения предложено устройство для формования композитной загрузки в контурированный пластинчатый стрингер, содержащее удлиненный пуансон, выполненный гибким вдоль своей длины; удлиненный формовочный модуль, выполненный гибким вдоль своей длины, к которому обеспечена возможность прижатия для формования существу плоской композитной загрузки; первую и вторую гибкие формовочные пластины, соответственно покрывающие первый и второй формовочные модули с обратной стороны; и механизм для изменения контура формовочного модуля и пуансона, соединенный с формовочными пластинами для изменения контура пуансона и формовочного модуля.

В предпочтительном варианте реализации изобретения в предлагаемом устройстве пуансон выполнен по существу плоским и содержащим отдельные сегменты.

В предпочтительном варианте реализации изобретения в предлагаемом устройстве указанный формовочный модуль содержит первую и вторую формовочные части, которые размещены на расстоянии друг от друга, задают формовочную полость и между которыми обеспечена возможность размещения пуансона.

В предпочтительном варианте реализации изобретения в предлагаемом устройстве формовочные части выполнены с возможностью смещения в боковом направлении друг к другу для сдавливания загрузки между собой, а устройство кроме того содержит: расширяемые элементы для приложения бокового усилия на формовочные части, которые сдавливают загрузку.

В предпочтительном варианте реализации изобретения в предлагаемом устройстве расширяемые элементы содержат два надувных шланга соответственно на противоположных сторонах формовочных частей и выполнены с возможностью соединения с источником воздуха высокого давления.

В предпочтительном варианте реализации изобретения предлагаемое устройство кроме того содержит по меньшей мере одну прокладку, выполненную с возможностью взаимодействия с загрузкой и имеющую контур, по существу соответствующий местному контуру в загрузке.

В предпочтительном варианте реализации изобретения предлагаемое устройство кроме того содержит пресс, соединенный с первой и второй формовочными пластинами для их контурирования при нахождении загрузки между пуансоном и формовочным модулем.

В предпочтительном варианте реализации изобретения предлагаемое устройство кроме того содержит формовочную пластину, выполненную с возможностью съемной установки между указанным формовочным модулем и пуансоном для удержания участки загрузки во время формования загрузки.

Согласно еще одному аспекту изобретения предложено устройство для формования композитной загрузки в контурированный пластинчатый элемент жесткости, имеющий по меньшей мере одно изменение толщины и содержащий первую и вторую гибкие формовочные пластины; удлиненный пуансон и удлиненный формовочный модуль, между которыми обеспечена возможность формования прессованием по существу плоской композитной загрузки, причем пуансон и формовочный модуль выполнены гибкими вдоль своих соответствующих длин и размещены между первой и второй гибкими формовочными пластинами; и по меньшей мере первая прокладка, размещенная между одной из указанных пластин и формовочным модулем; и пресс для сгибания указанных пластин для контурирования пуансона и формовочного модуля.

В предпочтительном варианте реализации изобретения в предлагаемом устройстве прокладка выполнена по существу гибкой.

В предпочтительном варианте реализации изобретения предлагаемое устройство кроме того содержит вторую прокладку, причем первая прокладка размещена между первой стороной формовочного модуля и первой формовочной пластиной, а вторая прокладка размещена между второй стороной формовочного модуля и второй формовочной пластиной

В предпочтительном варианте реализации изобретения в предлагаемом устройстве пуансон выполнен по существу плоским и содержащим отдельные сегменты, а формовочный модуль содержит первую и вторую гибкие формовочные части, которые размещены на расстоянии друг от друга, задают формовочную полость и между которыми обеспечена возможность размещения пуансона.

В предпочтительном варианте реализации изобретения предлагаемое устройство кроме того содержит два надувных шланга, размещенных соответственно на противоположных сторонах формовочных частей и выполненных с возможностью соединения с источником воздуха высокого давления.

В предпочтительном варианте реализации изобретения в предлагаемом устройстве первая прокладка содержит сужение, по существу соответствующее изменению толщины.

Согласно еще одному аспекту настоящего изобретения предложен способ изготовления композитных элементов жесткости, содержащих ребро, включающий: формование по существу плоской загрузки; использование пуансона для формования загрузки в шляпный профиль, имеющего две полки, посредством продвижения указанной по существу плоской загрузки в полость в формовочном модуле; извлечение пуансона из формовочной полости; размещение формовочной пластины поверх формовочного модуля с закрытием указанных полок; удерживание участков полки прижатыми к формовочному модулю поджатием пуансона к формовочной пластине и формование получающегося шляпного профиля в ребро использованием формовочного модуля для сдавливания шляпного профиля при удержании участков полки прижатыми к формовочному модулю.

В предпочтительном варианте реализации изобретения предлагаемый способ кроме того включает размещение загрузки в формовочном модуле.

В предпочтительном варианте реализации изобретения предлагаемый способ кроме того включает размещение нагревательной панели на загрузке на формовочном модуле и нагревание загрузки до температуры формования с использованием нагревательной панели.

В предпочтительном варианте реализации изобретения предлагаемый способ кроме того включает контурирование загрузки вдоль ее длины контурированием формовочного модуля и пуансона перед формованием ребра.

В предпочтительном варианте реализации изобретения предлагаемый способ кроме того включает контурирование загрузки вдоль ее длины контурированием формовочного модуля и пуансона после формования ребра.

В предпочтительном варианте реализации изобретения предлагаемый способ, кроме того, включает размещение наполнителя между участками полки после формования ребра; повторное размещение формовочной пластины поверх указанных участков полки и наполнителя и сжатие наполнителя продвижением пуансона вниз к формовочной пластине.

Согласно еще одному аспекту настоящего изобретения предложен способ изготовления контурированных композитных элементов жесткости, содержащих ребро, включающий: размещение по существу плоской композитной загрузки на формовочном модуле, имеющем формовочную полость; формование плоской загрузки прессованием с поджатием к формовочному модулю, включая использование пуансона для формования прессованием указанной загрузки в шляпный профиль в указанной формовочной полости и контурирование сформованной загрузки путем сгибания формовочного модуля при нахождении сформованной загрузки в формовочном модуле.

В предпочтительном варианте реализации изобретения в предлагаемом устройстве формование прессованием включает формование участков полки указанной загрузки с упором в формовочный модуль при формовании пуансоном загрузки в шляпный профиль в формовочном модуле, извлечение пуансона из формовочной полости и

применение формовочного модуля для сжатия шляпного модуля с боков с образованием пластины.

В предпочтительном варианте реализации изобретения в предлагаемом устройстве контурирование выполняют до сжатия шляпного модуля с боков с образованием пластины.

В предпочтительном варианте реализации изобретения в предлагаемом устройстве контурирование сформованной загрузки включает сгибание пуансона вдоль с формовочным модулем.

Согласно еще одному аспекту настоящего изобретения предложено устройство для формования контурированного композитного пластинчатого стрингера переменного размера, содержащее первую и вторую удлиненные гибкие формовочные пластины, размещенные на расстоянии друг от друга;

формовочный модуль, закрепленный на первой пластине, обращенной ко второй пластине, причем формовочный модуль содержит первую и вторую части, между которыми образована полость формовочного модуля, каждая часть формовочного модуля сегментирована на несколько независимых подвижных блоков, выполненных с возможностью перемещения на первой пластине, при этом формовочный модуль также содержит гибкие полосы, соединяющие блоки формовочного модуля друг с другом; два держателя, прикрепленных к первой пластине на противоположных сторонах формовочного модуля для удержания блоков формовочного модуля по бокам;

два шланга, размещенных соответственно между блоками формовочного модуля и держателями и выполненных с возможностью соединения с источником воздуха высокого давления для приложения боковой силы на указанные участки формовочного модуля;

первую клиновидную прокладку, размещенную между каждой из частей формовочного модуля и первой пластиной для передачи постоянной силы в участки указанной загрузки, имеющие изменения толщины, по мере формования загрузки;

по существу плоский удлиненный пуансон, закрепленный на второй пластине и проходящий существу перпендикулярно ей для формирования части загрузки в полости формовочного модуля, причем пуансон выполнен сегментированным на несколько независимых подвижных участков;

вторую клиновидную прокладку, размещенную на каждой стороне пуансона и прикрепленную ко второй пластине для передачи постоянной силы в участки указанной загрузки, имеющие изменения толщины, по мере формования загрузки; и

несколько исполнительно-приводных элементов, соединенных с первой и второй пластинами для формования необходимого контура пуансона и формовочного модуля путем сгибания указанных пластин.

Согласно еще одному аспекту настоящего изобретения предложен еще один способ формования контурированного композитного пластинчатого стрингера переменного размера, включающий

использование по существу плоской многослойной композитной загрузки, выполненной на основе препрега;

размещение первого наполнителя на загрузке;

размещение плоской загрузки на формовочном модуле, имеющем две противоположные части, между которыми образована формовочная полость;

нагревание загрузки до температуры формования;

использование пуансона для продвижения первой части загрузки и первого наполнителя в формовочную полость для формования шляпного профиля;

использование первой пластины для прижатия вторых частей загрузки к формовочному модулю для формования участков полки стрингера по мере формования шляпного профиля пуансоном;

отведение пуансона из формовочной полости;

размещение второй пластины поверх участков полки стрингера;

удержание участков полки упертыми в формовочный модуль посредством использования пуансона для подачи давления к второй пластине;

удаление второй пластины;

использование двух шлангов, находящихся под повышенным давлением, для соответственной подачи давления к указанным участкам формовочного модуля;

использование указанных участков формовочного модуля для формования шляпного модуля в пластину посредством сдавливания шляпного модуля между указанными участками формовочного модуля;

контурирование сформованной загрузки посредством контурирования пуансона и формовочного модуля вдоль их соответствующих длин во время сдавливания указанной пластины;

размещение второго композитного наполнителя в канавке между указанными участками полки;

нанесение клеящего вещества и слоя материала поверх второго наполнителя;

повторное размещение второй пластины поверх указанных участков полки, перекрывая второй наполнитель, клеящее вещество и слой материала;

использование пуансона для подачи давления ко второй пластине и сжатие второго наполнителя, клеящего вещества и слоя материала;

отведение пуансона после сжатия второго наполнителя;

перемещение указанных участков формовочного модуля прочь друг от Друга;

удаление второй пластины; и

удаление сформованного стрингера из формовочного модуля.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Признаки предпочтительных вариантов реализации изобретения, обеспечивающие новизну по сравнению с уровнем техники, изложены в прилагаемой формуле изобретения.

Предпочтительные варианты реализации изобретения, однако, также как и предпочтительный режим применения, дополнительные преимущества и задачи будут лучше поняты из следующего подробного описания предпочтительного варианта реализации изобретения со ссылками на сопроводительные чертежи.

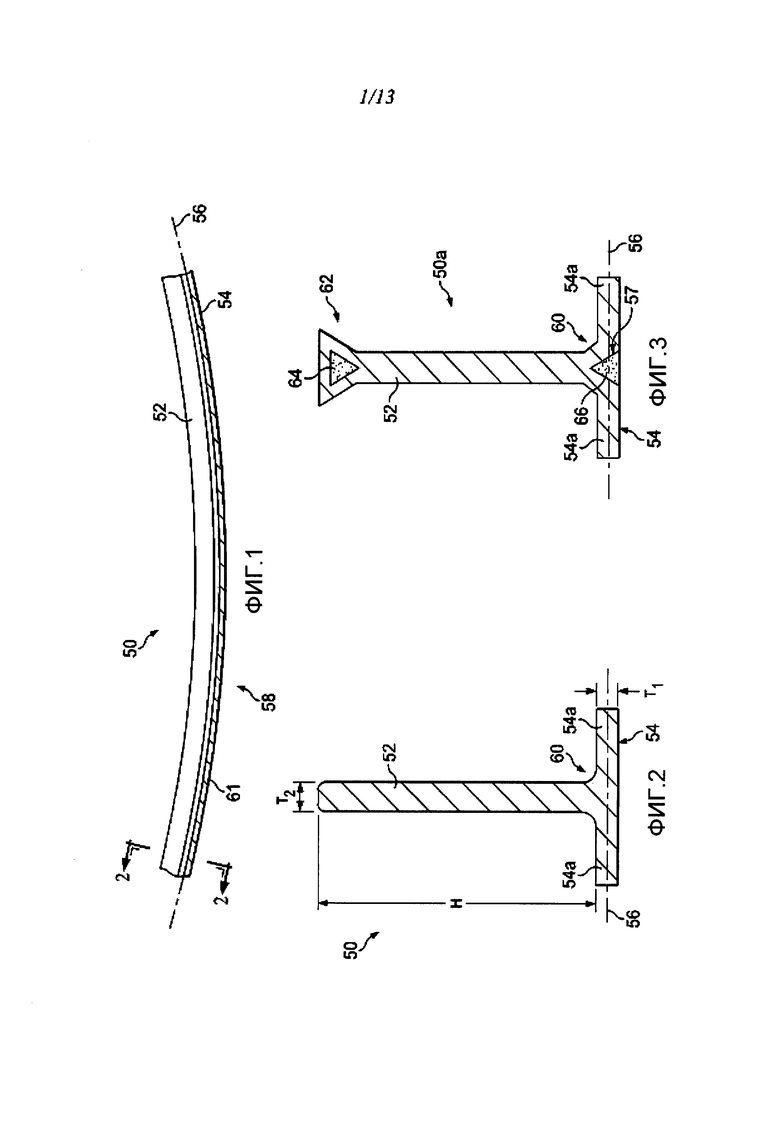

На фиг.1 показан вид сбоку контурированного композитного пластинчатого стрингера, изготовленного с использованием раскрытых способа и устройства,

На фиг.2 показан вид в разрезе, выполненном по линии 2-2 на фиг.1.

На фиг.3 показан вид, сходный с фиг.2, но изображающий еще одну форму стрингера.

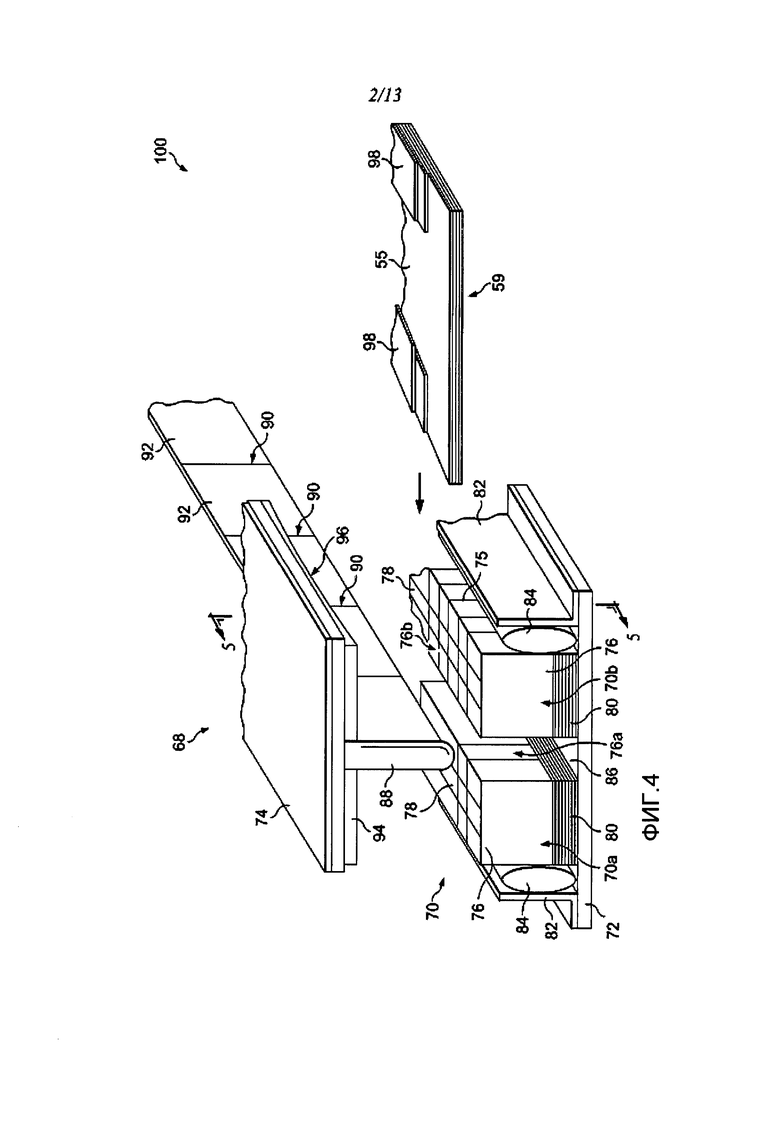

На фиг.4 показан перспективный вид обрабатывающего устройства для формования по существу плоской загрузки в пластинчатые стрингеры, изображенные на фиг.1-3. 1-3.

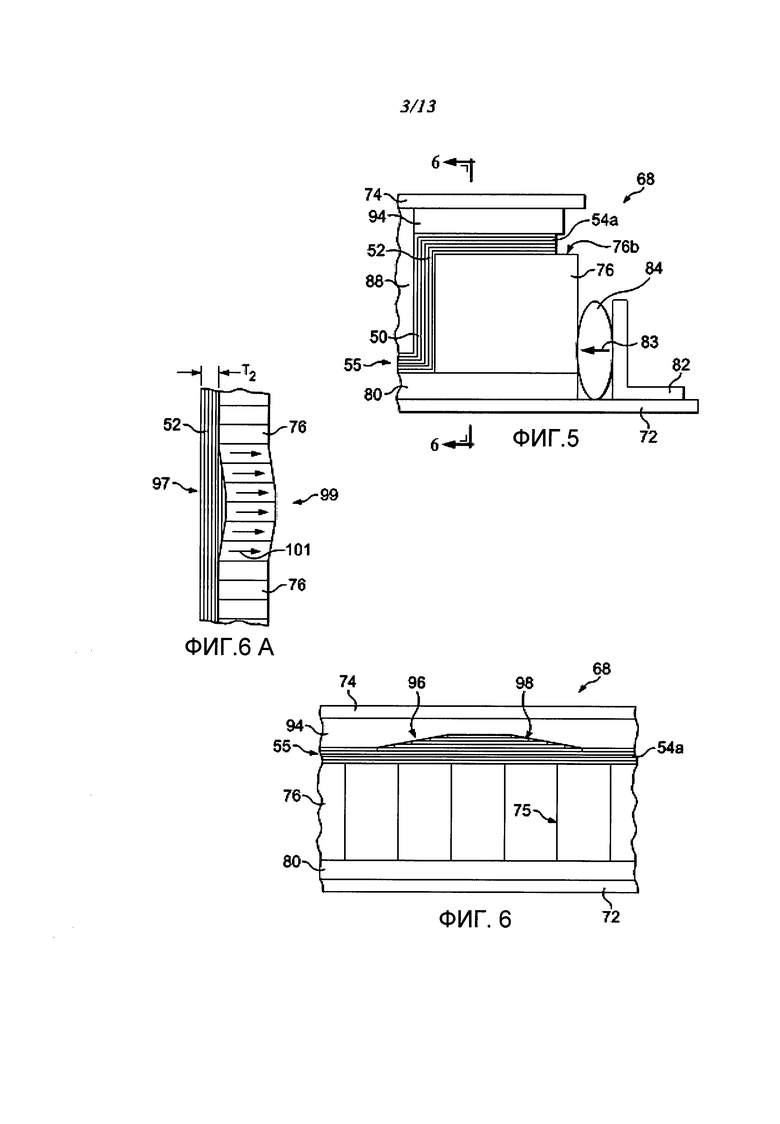

На фиг.5 показан вид в разрезе, выполненном по линии 5-5 на фиг.6, но изображающий формование загрузки.

На фиг.6 показан вид в разрезе, выполненном по линии 6-2 на фиг.5.

На фиг.6А показан вид сверху участка пластины, имеющей средство увеличения толщины, изображающий перемещение форм-блоков для обеспечения соответствия по форме контурам пластины во время процесса формования.

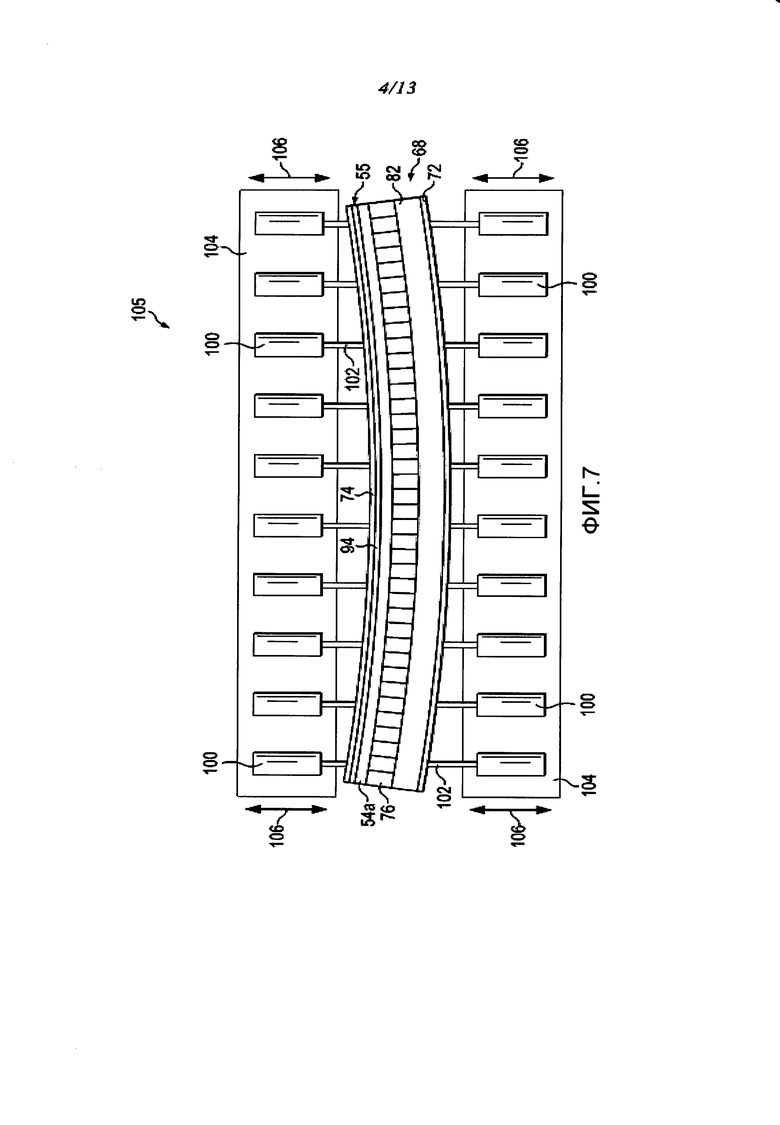

На фиг.7 показан вид сверху механизма для изменения контура формовочного модуля и пуансона, использующего обрабатывающее устройство, изображенное на фиг.4.

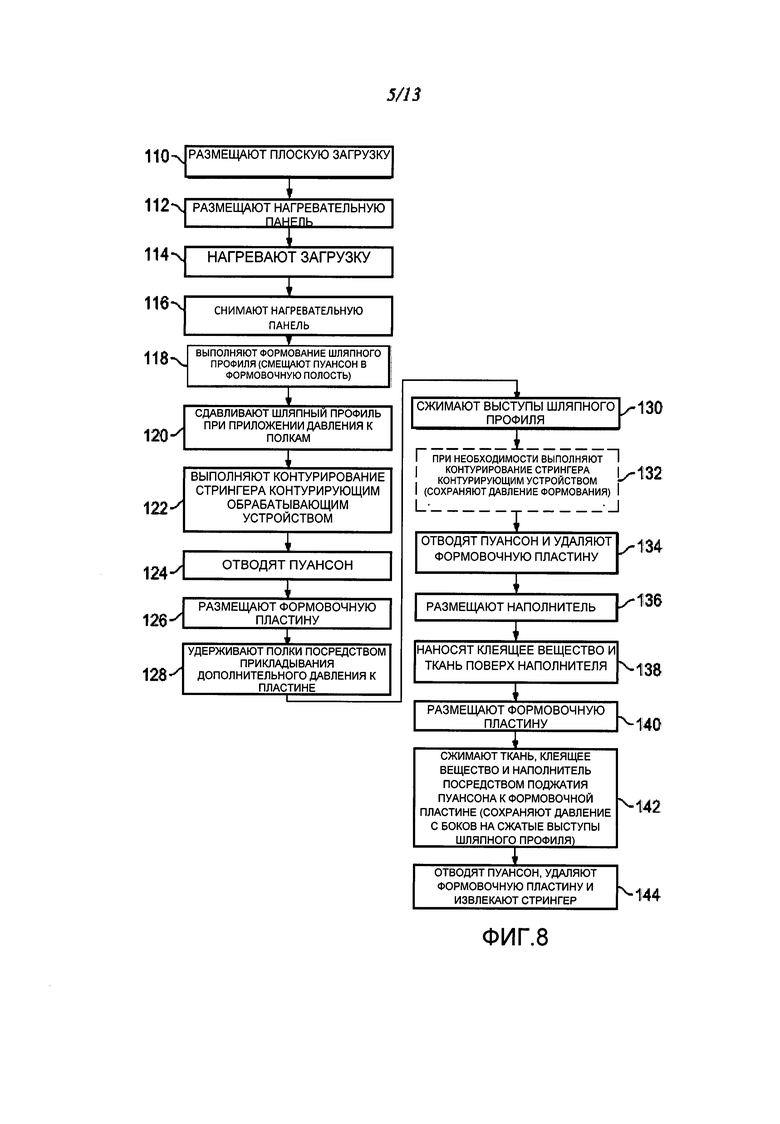

На фиг.8 показана блок-схема способа изготовления контурированного пластинчатого стрингера, изображенного на фиг.1 и 2.

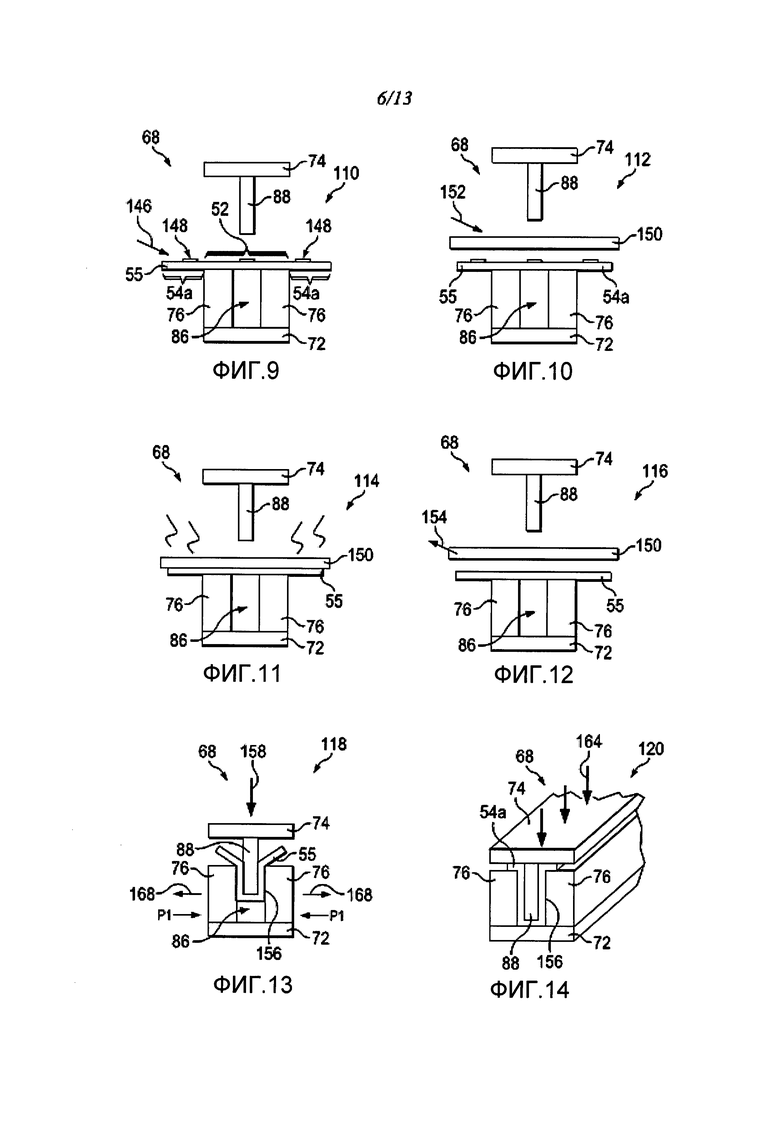

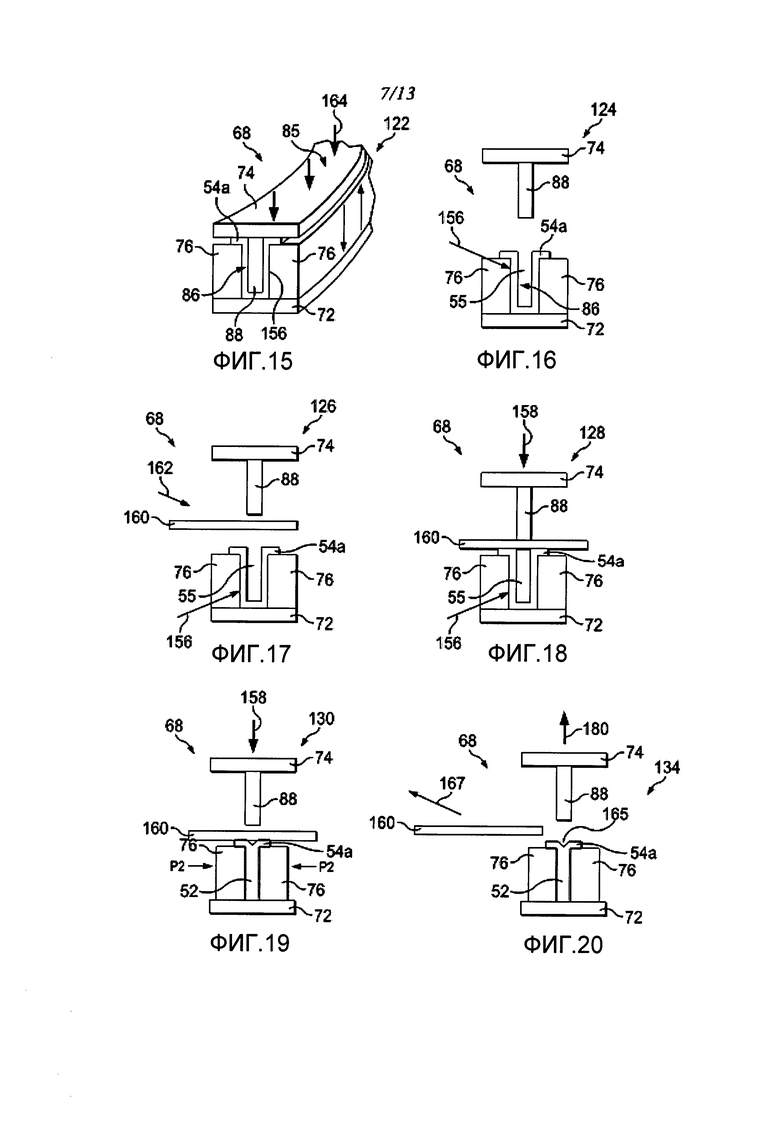

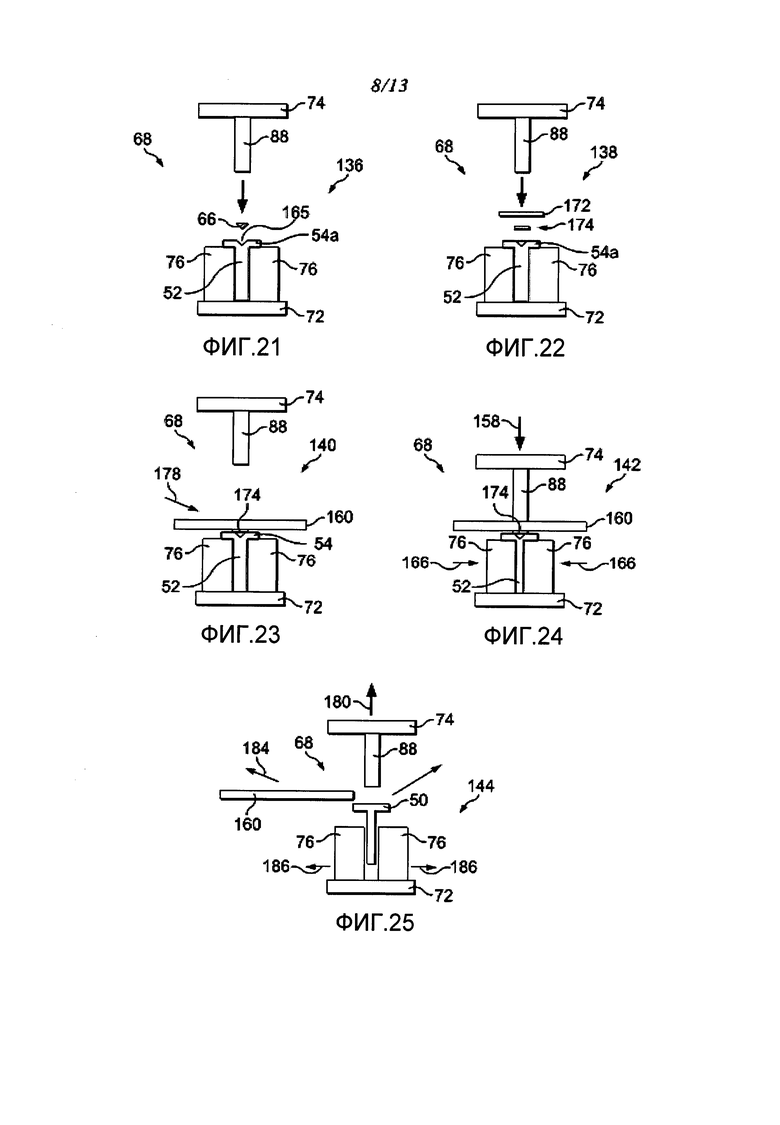

На фиг.9-25 показаны схематичные изображения обрабатывающего устройства, изображенного на фиг.4, соответственно показывающие последовательные этапы способа изготовления, изображенного на фиг.8.

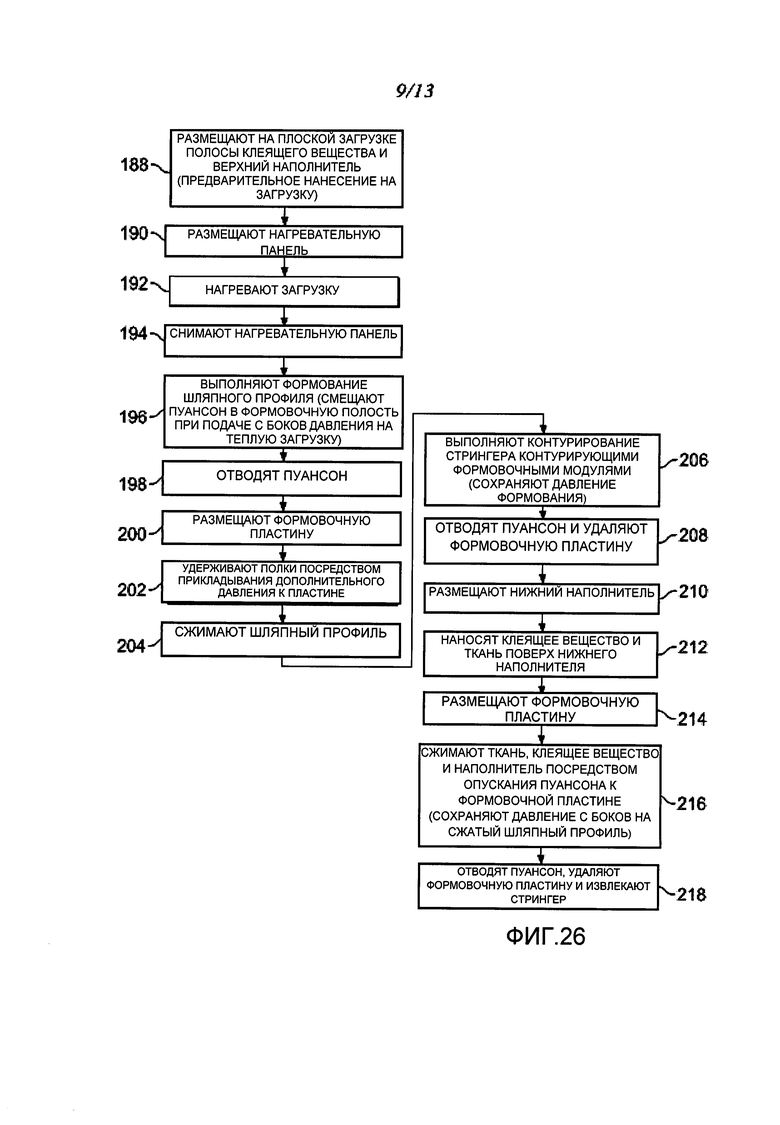

На фиг.26 показана блок-схема способа изготовления контурированного пластинчатого стрингера, изображенного на фиг.3.

На фиг.27-43 показаны схематичные изображения обрабатывающего устройства, изображенного на фиг.4, соответственно показывающие последовательные этапы способа изготовления, изображенного на фиг.26.

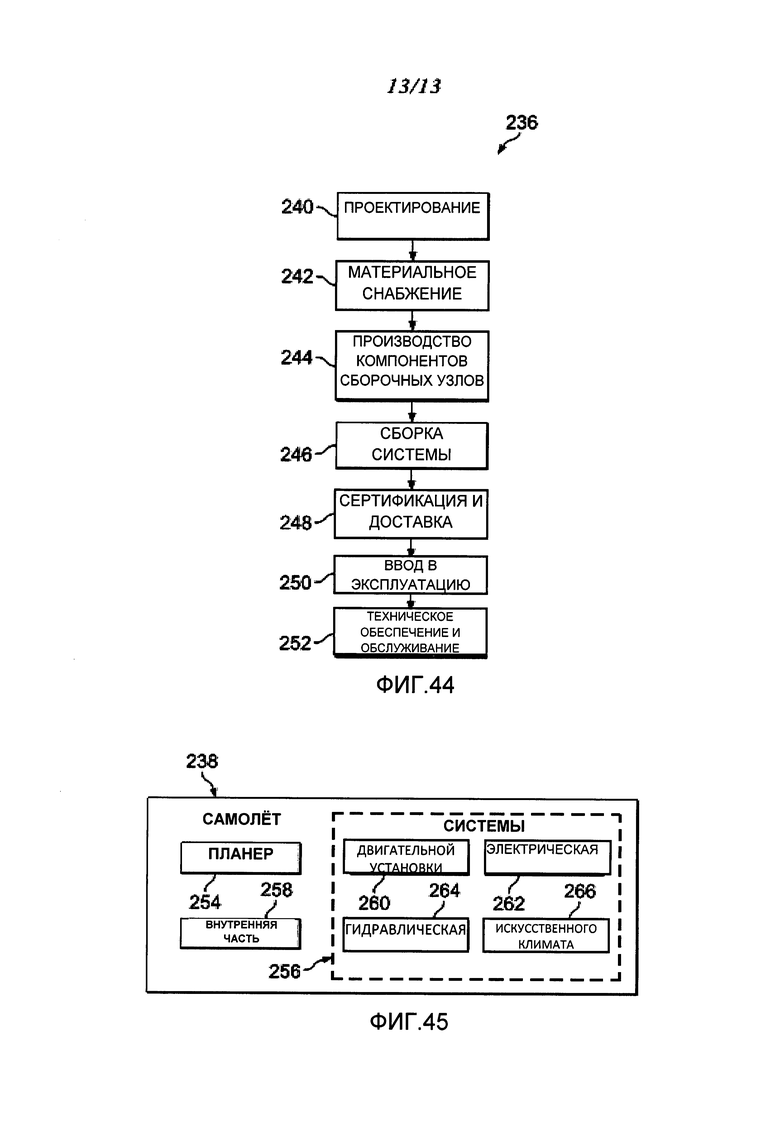

На фиг.44 показана блок-схема изготовления воздушного летательного аппарата и методика обслуживания.

На фиг.45 показана блок-схема воздушного летательного аппарата.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Как показано на фиг.1 и 2, раскрытые варианты реализации изобретения относятся к способу и устройству для изготовления удлиненных, композитных элементов жесткости, такой как стрингер 50 пластинчатого типа, имеющий по существу плоскую пластину 52 и полку 54, проходящую по существу перпендикулярно пластине 52. Полка 54 содержит два участка 54а, проходящих по бокам от одного конца пластины 52 и соединенных с пластиной 52 радиусной секцией 60. Пластинчатый стрингер 50 может быть выполнен имеющим один контур или несколько контуров 58 вдоль своей длины. В приведенном примере реализации изобретения стрингер 50 имеет по существу постоянный контур 58 в криволинейной плоскости 56 полки 54. В других вариантах осуществления изобретения, стрингер 50 может иметь один контур или несколько контуров 58, которые могут быть выполнены с постоянной криволинейностью или без нее. Кроме того, как будет рассмотрено ниже более подробно, полка 54 может иметь переменный размер или толщину Т1 в одном месте или нескольких местах вдоль своей длины, чтобы обеспечить соответствие стрингера 54 по форме местным контурами конструкции, к которой он прикреплен, такой как обшивка 61 воздушного летательного аппарата. Также, толщина Т2 и/или высота Н пластины 52 могут/может быть различными/различной вдоль длины стрингера 50.

Описанный способ и устройство могут быть использованы для изготовления других конфигураций стрингеров 50 пластинчатого типа, таких как двутавровый гибридный стрингер 50а, изображенный на фиг.3. Стрингер 50а содержит ребро 52, имеющее выполненный в форме угла внешний конец 62 и полку 54. Конец 62 ребра содержит выполненный в форме треугольника композитный наполнитель 64, однако могут быть использованы наполнители иных форм. Полка 54 содержит V-образную канавку 57 в месте пересечения участков 54а полки с ребром 52.

Канавку 57 заполняют композитным наполнителем 66, имеющим треугольное поперечное сечение, по существу соответствующее поперечному сечению канавки 57. Каждый из наполнителей 64, 66 может содержать клеящее вещество, которое может быть усилено или не усилено волокнами, или еще в одних вариантах реализации изобретения может содержать полосы (не показано) ленты из препрегов.

Фиг.4-6 иллюстрируют обрабатывающее устройство 68, которое может быть использовано для формования стрингеров, изображенных на фиг.1-3, с использованием одной по существу плоской многослойной композитной загрузки 55. Такая загрузка может содержать несколько слоев 59 композитного материала, такого как, помимо прочего, препреги на основе углеродного волокна с эпоксидным связующим, и может содержать средства 98 увеличения толщины для обеспечения соответствия полки 54 (фиг.2) стрингера 50 по форме местным контурам, таким как местные контуры обшивки 61. Обрабатывающее устройство 68 по существу содержит нижний формовочный модуль 70, верхний пуансон 88 и две гибкие формовочные пластины 72, 74, на которых соответственно размещены формовочный модуль 70 и пуансон 88. Формовочный модуль 70 содержит две формовочные части 70а, 70b, размещенные на расстоянии друг от друга для формирования формовочной полости 86 и выполненные с возможностью перемещения, по существу в боковом направлении, друг к другу и друг от друга на формовочной пластине 72. Каждая из формовочных частей 70а, 70b выполнена сегментированной на 75 сегментов и содержит форм-блоки 76, которые в приведенных примерах реализации изобретения имеют по существу прямоугольное поперечное сечение, однако возможно использование иных форм поперечного сечения.

Форм-блоки 76 выровнены сторона к стороне вдоль длины формовочных пластин 72, 74 и соединены друг с другом гибкими соединителями 78, которые могут содержать, например, помимо прочего, гибкую металлическую полосу. Форм-блоки 76 размещены на формовочной пластине 72 и соединены между собой соединителями 78 таким образом, что их соответствующие оси остаются нейтральными во время формования и контурирования загрузки 55. Форм-блоки 76 могут содержать любой подходящий, относительно жесткий материал, такой как дерево, металл, керамика или композитный материал, и содержать внутренние формовочные поверхности 76а и верхние формовочные поверхности 76b. Два Г-образных удлиненных держателя 82 размещены на формовочной пластине 72, на противоположных сторонах формовочного модуля 70, и функционируют для удержания форм-блоков 76 на формовочных пластинах 72, а также для реагирования на боковые формующие силы, развиваемые форм-блоками 76. Два надувных шланга 84, иногда называемых камерами, размещены между держателями 82 и форм-блоками 76, которые выполнены с возможностью соединения с подходящим источником воздуха высокого давления (не показано). Шланги 84 могут быть выборочно надуты для приложения боковой силы к форм-блокам 76 во время операций формования и/или контурирования. Иные механизмы, однако, могут быть использованы для приложения боковой силы к форм-блокам 76.

Пуансон 88 является по существу плоским и содержит щелевые элементы 90, которые сегментируют его на несколько участков 92, что обеспечивает гибкость пуансона 88 вдоль своей длины в одной плоскости (не показано), которая проходит по существу перпендикулярно плоскости 56 (фиг.1 и 2) полки 54. Пуансон 88 может быть сформован из любого подходящего жесткого материала, такого как металл, керамика или композитный материал.

Как упомянуто выше, стрингер 50 может иметь полку разной толщины Т1 в локализованных областях вдоль своей длины, чтобы обеспечить соответствие стрингера 50 по форме местным контурам обшивки 61 (фиг.1). Для того чтобы учитывать эти изменения толщины, так что к загрузке 55 в этих локализованных областях приложено постоянное давление, могут быть использованы контурированные подходящим образом соответственно нижние и верхние прокладки 80, 94. Например, как показано на фиг.4 и 6, загрузка 55 может содержать слои 98 средств увеличения толщины в области участков 54а полки (фиг.2). Для обеспечения создания по существу равного давления формования, приложенного поверх области слоев 98 средств увеличения толщины, верхние прокладки 94 выполнены имеющими контур 96, по существу соответствующий по форме поперечному сечению слоев 98 средств увеличения толщины. Хотя на чертежах не показано, нижние прокладки 80 могут также содержать один контур или несколько контуров вдоль их длины под форм-блоками 76 для того, чтобы учитывать изменения толщины в участках 54а полки стрингера 50. Кроме того, нижняя прокладка 80 может быть выполнена клиновидной (не показано) в области под формовочной полостью 86 (фиг.4) для обеспечения изменения высоты ребра вдоль его длины. Прокладки 80, 94 могут быть выполнены из любого по существу несжимаемого материала, обеспечивающего возможность передачи усилия на загрузку 55, но при этом выполнены достаточно гибкими для обеспечения возможности сгибания прокладок 80, 94 во время контурирования обрабатывающего устройства 68.

Как показано на фиг.6А и ранее отмечено, толщина Т2 ребра 52 стрингера может быть различной вдоль его длины. Например, ребро 52 может иметь средства 97 увеличения местной толщины, которые увеличивают толщину Т2 ребра. Во время процесса формования, форм-блоки 76 в области 99 средств 97 увеличения толщины перемещают 101 в боковом направлении наружу на нижней формовочной пластине 72, так чтобы соответствовать по форме контуру, представленному средствами 97 увеличения толщины, и поддерживать по существу постоянное давление формования на ребро 52.

Фиг.7 иллюстрирует механизм 105 для изменения контура формовочного модуля и пуансона, содержащего обрабатывающее устройство 68, изображенное на фиг.4-6. Механизм 105 для изменения контура формовочного модуля и пуансона может содержать, например, помимо прочего, пресс 105. Несколько отдельных приводов 100 размещены на расстоянии друг от друга и соответственно закреплены на противоположных пластинах 104 пресса, выполненных с возможностью перемещения друг к другу и друг от друга, как показано стрелками 106. Обрабатывающее устройство 68 размещено между пластинами 104 пресса. Пластины 104 пресса могут быть соединены с подходящими силовыми механизмами, такими как цилиндрические приводы (не показано), выполненными с возможностью смещения пластин 104 пресса, что приводит к открытию и закрытию обрабатывающего устройства 68 во время операции формования загрузки. Каждый привод из приводов 100 содержит шток 102, соединенный с одной из формовочных пластин 72, 74, который осуществляет силовое воздействие на формовочные пластины 72, 74, для обеспечения их сгибания, что, в свою очередь, приводит к продольному контурированию обрабатывающего устройства 68 и таким образом сформованной загрузки 55. Иные механизмы могут быть использованы для продольного контурирования обрабатывающего устройства 68, такого как раскрытое в патентной публикации US 20100102482, опубликованной 29 апреля 2010 г., полное содержание которой включено в настоящий документ посредством ссылки.

На фиг.8 описаны отдельные этапы способа изготовления контурированных пластинчатых стрингеров. Эти этапы последовательно схематично изображены на фиг.9-25.

В начале на этапе 110 по существу плоскую многослойную композитную загрузку 55 загружают 146 на форм-блоки 76 (фиг.9), при этом пуансон 88 находится в поднятом положении. Центральный участок 52 ребра загрузки 55 находится над формовочной полостью 86, и внешние участки 54а полки загрузки 55 проходят в боковом направлении за форм-блоки 76. Полосы клеящего вещества 148 могут быть помещены на загрузку 55, либо до, либо после укладки загрузки 55 на форм-блоки 76.Затем, как показано на этапе 112 на фиг.8, нагревательную панель 150 (фиг.10) нагружают 152 на загрузку 55. Затем, на этапе 114, загрузку нагревают (фиг.11), используя нагревательную панель 150, что приводит к размягчению загрузки 55 до температуры, подходящей для формования. Иные типы нагревательных устройств могут быть использованы для нагревания загрузки 55, включая, помимо прочего, нагреватели излучающего и индукционного типа (не показано). На этапе 116, нагревательную панель 150 снимают 154, как показано на фиг.12. На этапе 118, участок 52 ребра загрузки 55 формуют в шляпный профиль 156 (фиг.13) вдавливанием 158 пуансона 88 в формовочную полость 86. При формовании шляпного профиля 156, как показано на фиг.13, первый промежуточный уровень давления Р1 приложен к форм-блокам 76 шлангами 82 для поддержания поджатия форм-блоков 76 к загрузке 55. Однако этот промежуточный уровень давления Р1 уступает давлению, развиваемому пуансоном 88 вбок наружу, в результате этого форм-блоки 76, продолжая поджимать шляпный профиль 156, перемещаются в боковом направлении наружу 168 до тех пор, пока часть 156 шляпного профиля не окажется полностью сформованной в полости 86.

Затем, на этапе 120, поддерживая боковое внутреннее давление Р1 на шляпный профиль 156 форм-блоками 76 (фиг.14), верхняя формовочная пластина 74 прикладывает давление 164 к участкам 54а полки, осуществляя формование последних прижатием вниз к форм-блокам 76. При необходимости, на этапе 122, частично сформованную загрузку 55 контурируют (фиг.15) контурированием 85 обрабатывающего устройства 68, при этом продолжают поддерживать боковое внутреннее давление Р1 на шляпном профиле 156 форм-блоками 76. Контурирование 85 обрабатывающего устройства 68 может быть выполнено прессом, изображенным на фиг.7 и ранее описанным, который сгибает формовочные пластины 72, 74 в плоскости (не показано), по существу параллельной плоскости 56 полки 54 (см фиг.1 и 2). По мере сгибания формовочных пластин 72, 74 до приобретения ими необходимой криволинейное™, пуансон 88 и формовочный модуль 78 сгибаются и оказываются подходящими по форме криволинейности формовочных пластин 72, 74. Как было описано выше, в связи с фиг.4-6, верхняя и нижняя прокладки 80, 94 поддерживают по существу постоянное давление формования на участки 54а полки по мере того, как обрабатывающее устройство 68 приобретает контур 85 необходимой формы.

На этапе 124 на фиг.8, пуансон 88 отводят из формовочной полости 86 (фиг.16). Затем, на этапе 126, по существу плоскую формовочную пластину 160 (фиг.17) нагружают 162 на участки 54а полки. На этапе 128, пуансон 88 опускают 158 (фиг.18) и приводят в контакт с формовочной пластиной 160, в результате чего происходит прижатие формовочной пластины 160 к участкам 54а полки, что приводит к обездвиживанию участков 54а полки. Затем, на этапе 130, когда участки 54а полки удерживаются прижатыми к форм-блокам 76 усилием, приложенным формовочной пластиной 160 и пуансоном 88, к форм-блокам 76 прикладывают давление Р2 (фиг.19) шлангами 82, которые сдавливают шляпный профиль 156 с получением ребра 52. Давление Р2 является давлением формования, которое превосходит давление Р1, приложенное к форм-блокам 76 во время выполнения этапов 118-122.

На этапе 134, показанном на фиг.8, пуансон 88 отводят 180 (фиг.20) и удаляют 167 формовочную пластину 160, оставляя V-образную канавку 165 между участками 54а полки. На этапе 136 показанном на фиг.8, в канавке 165 размещают композитный наполнитель 66, как показано на фиг.21. Затем, на этапе 138, поверх наполнителя 66 размещают полосу клеящего вещества 174 (фиг.22) и слой ткани 172. На этапе 140, формовочную пластину 160 снова нагружают и перекрывают полку 54 (фиг.23). Затем, как показано на этапе 142, слой 172 ткани, полосу 174 клеящего вещества и наполнитель 66 сжимают посредством смещения пуансона вниз, как показано на фиг.24, с приведением в контакт с формовочной пластиной 160. В заключении, на этапе 144, как показано на фиг.25, пуансон 88 отводят 180, формовочную пластину 160 удаляют 184 и обеспечивают возможность извлечения полностью сформованного пластинчатого стрингера 50 из обрабатывающего устройства 68.

Следует отметить, что в этом варианте реализации способа, только что описанном, контурирование обрабатывающего устройства 68 выполняют, когда загрузка 55 находится в частично сформованном состоянии, как показано на фиг.15. Еще в одних вариантах реализации изобретения, однако, загрузка 55 может быть подвергнута контурированию на этапе 132, после сжатия шляпного профиля 156 с образованием ребра 52, как показано на фиг.19. Контурирование обрабатывающего устройства 68 выполняют при необходимости, это контурирование не является обязательным при использовании обрабатывающего устройства 68 для формования существу прямых стрингеров (не показано). Когда профилирование стрингера не требуется, нет необходимости в выполнении этапов 122-132. В любом случае, описанный способ предпочтительно обеспечивает возможность получения слоя скольжения во время процесса формования и/или контурирования, который обеспечивает возможность уменьшения коробления слоев и приводит к тому, что готовые детали имеют превосходные свойства и/или обладают улучшенными характеристиками. Кроме того, еще в одном варианте реализации изобретения, контурирование загрузки 55 вдоль ее длины выполняют после формирования участка 52 ребра, но до формирования участков 54а полки на форм-блоках 76. Наполнитель 66 размещают в канавке 165 после формирования участков 54а полки на контурированном участке 52 ребра. Этот указанный последним вариант реализации способа позволяет упростить процесс контурирования, особенно при изготовлении стрингеров 50 с более высокими контурами, что приводит к улучшению качества детали при меньшем короблении и/или простом контурировании загрузки 55.

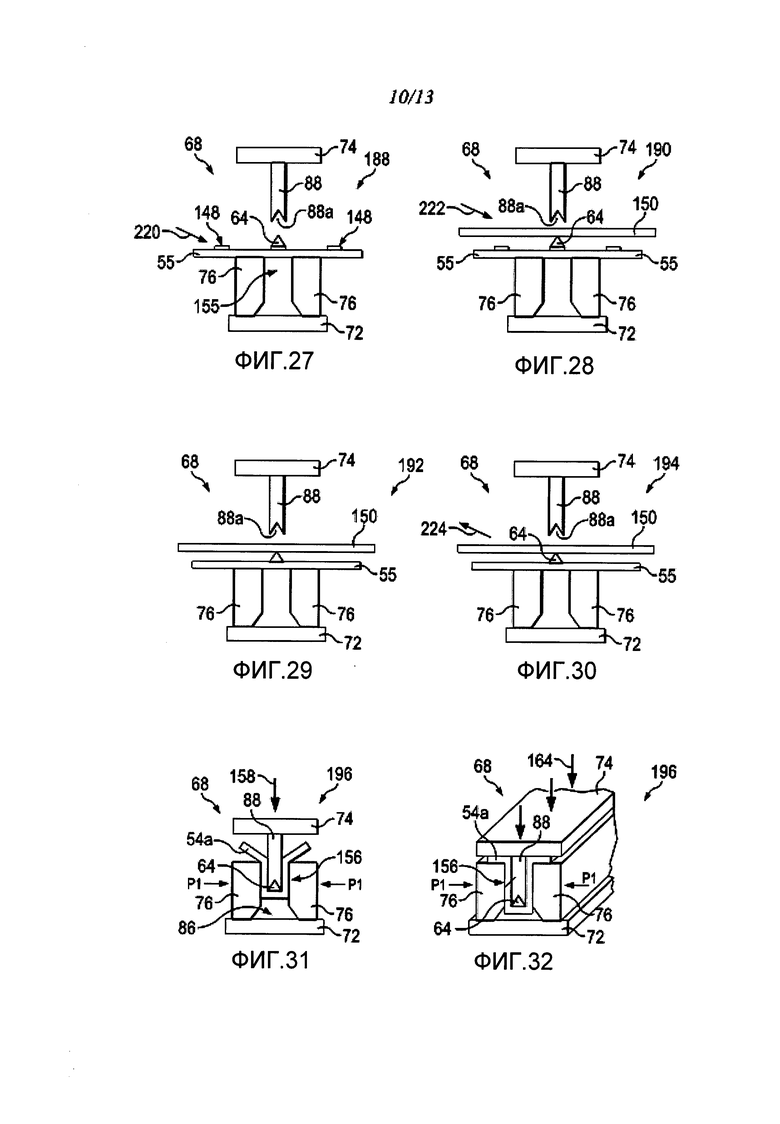

На фиг.26 вместе с фиг.27-43 проиллюстрированы этапы способа изготовления гибридного стрингера 50а пластинчатого типа, такого как показано на фиг.3. Как показано на фиг.27-43, применение обрабатывающего устройства 68 для изготовления стрингера 50а, показанного на фиг.3, по существу схожее с его применением, описанным выше, за исключением двух моментов. В частности, как показано на фиг.27, конец пуансона 88 содержит а по существу V-образную канавку 88а вдоль длины пуансона 88, которая по существу соответствует по размеру и форме треугольному наполнителю 64. Кроме того, каждый из форм-блоков 78 содержит скос или фаску 155, выполненную вдоль нижнего края, который или которая способствует формированию выполненного в форме угла внешнего конца 62 пластины 52, как показано на фиг.3.

Как показано на фиг.26, на этапе 188 по существу плоскую композитную загрузку 55 (фиг.27) загружают 220 на форм-блоки 76. Полосы клеящего вещества 148 могут быть нанесены на загрузку 55, а следом за этим верхний наполнитель 64 размещают поверх центральной полосы 148 клеящего вещества. Затем, на этапе 190, нагревательную панель 150 (фиг.28) нагружают 222 на загрузку 55. На этапе 192 на фиг.26, указанную панель 150 используют для нагрева загрузки 55 (фиг.29) до подходящей температуры формования. На этапе 194, показанном на фиг.26, указанную панель 150 выгружают 224, как показано на фиг.30. На этапе 196 пуансон 88 смещают вниз в формовочную полость 86 (фиг.31) для формования загрузки 55 в шляпный профиль 156. По мере продвижения пуансона 88 вниз через полость 86, верхняя формовочная пластина 74 входит в контакт с участками 54а полки и формует их прижатием к форм-блокам 76. Во время выполнения этапа 196, боковое давление Р1 прикладывают к форм-блокам 76 надувными шлангами 82 (см. фиг.4 и 5).

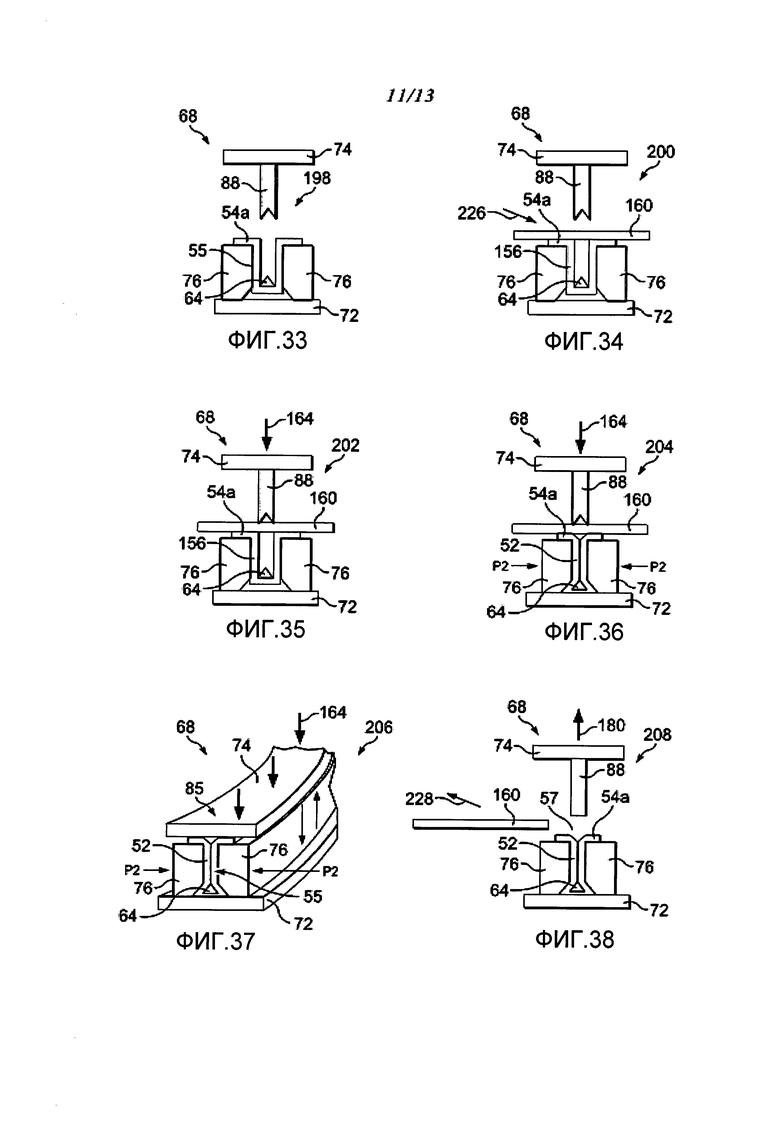

На этапе 198, пуансон 88 отводят (фиг.33) и на этапе 200 по существу плоскую формовочную пластину 160 (фиг.34) нагружают 226 на участки 54а полки частично сформованной загрузки 55. На этапе 202, пуансон 88 нагружают с упором в формовочную пластину 66 (фиг.35), которая давит на участки 54а полки для удержания их прижатием к форм-блокам 76. На этапе 204, боковое давление Р2 прикладывают (фиг.36) шлангами 82 к форм-блокам 76, заставляя форм-блоки 76 сжимать шляпный профиль 156 с образованием (фиг.35) ребра 52.

Затем, на этапе 206 и как показано на фиг.37, пуансон 88 удаляют, формовочная пластина 74 и сформованный стрингер 52 могут быть при необходимости подвергнуты контурированию 85 контурированием обрабатывающего устройства 68 с использованием пресса, такого как показанный на фиг.7, который прикладывает силу 164 к формовочным пластинам 72, 74 для сгибания их в необходимый контур. Во время контурирования 85 обрабатывающего устройства 68 на этапе 206, боковое внутреннее давление Р2 поддерживают на форм-блоках 76 шлангами 82.

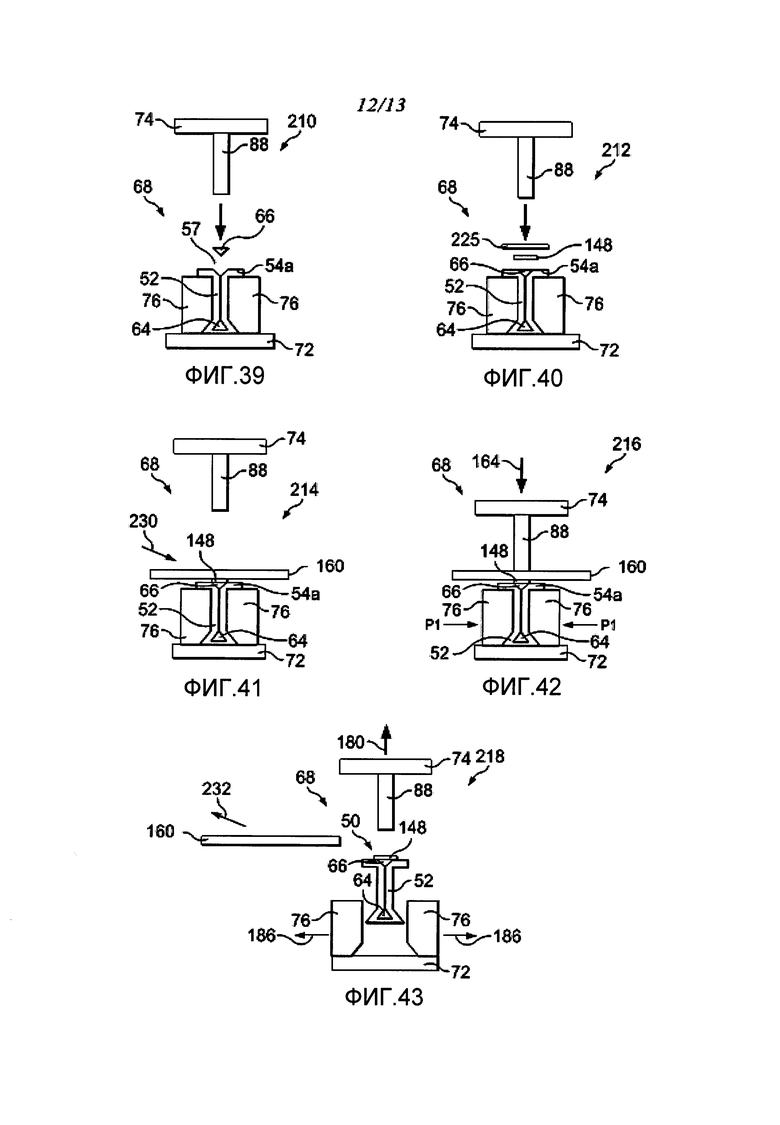

После контурирования стрингера 52 на этапе 206, пуансон 88 отводят 180 как показано на этапе 208, и удаляют 228 формовочную пластину 160. На этапе 210 на фиг.26, нижний наполнитель 66 (фиг.39) загружают в канавку 165 между участками 54а полки. Затем, как показано на этапе 212 на фиг.26, полосу 148 клеящего вещества и 225 размещают поверх наполнителя 66 (смотри фиг.30). Как показано на этапе 214 на фиг.26, формовочную пластину 160 снова нагружают 230 на участки 54а полки (фиг.41). На этапе 216, пуансон 88 смещают вниз для приведения в контакт с формовочной пластиной 160, которая сжимает слой 225 ткани и клеящее вещество 148 с наполнителем 66. Во время выполнения этапа 216 на форм-блоках 76 поддерживают давление Р1. Наконец, на этапе 218 на фиг.26, пуансон 88 отводят 180 (фиг.43), формовочную пластину 160 удаляют 232 и извлекают готовый стрингер 52 из обрабатывающего устройства 68.

Как указано ранее, контурирование обрабатывающего устройства 68 проводится при необходимости при осуществлении способа, показанного на фиг.26-43, оно не обязательно при использовании обрабатывающего устройства 68 для формования по существу прямых стрингеров (не показано), имеющих двутавровую гибридную форму, как показано на фиг.3. Когда профилирования стрингера не требуется, нет необходимости в выполнении этапов 198-206. В варианте реализации изобретения, описанном в связи с фиг.27-43, контурирование участка 52 ребра выполняют после формования участка 54а полки. Еще в одних вариантах реализации изобретения, однако, может быть предпочтительным осуществить формирование участков 54а полки после формования участка 52 ребра, после чего может быть размещен верхний наполнитель 66. Контурированием загрузки 55 до формования участка 54а полки может быть облегчен процесс контурирования и/или улучшено качество детали.

Варианты реализации, приведенные в описании, могут найти широкое практическое применение, в частности в транспортной промышленности, включая, например, космическую, морскую и автомобильную промышленность, и в других отраслях промышленности, в которых необходимо использовать оборудование для автоматизированной укладки. Таким образом, как показано на фиг.44 и 45, варианты реализации настоящего изобретения могут быть использованы в ходе жизненного цикла самолета 236, как показано на фиг.44, и самолета 238, как показано на фиг.45.

Применение раскрытых вариантов реализации изобретения для воздушных летательных аппаратов может включать, например, помимо прочего, укладку элементов обеспечения жесткости, таких как, помимо прочего, лонжеронов и стрингеров.

Во время подготовки производства примерный способ 236 может содержать проектирование 240 самолета 238 и материальное снабжение 242. Во время изготовления осуществляют производство компонентов сборочных узлов 244 и сборку 246 самолета 238. После этого самолет 238 может пройти сертификацию и доставку 248 перед сдачей в эксплуатацию 250. Во время эксплуатации клиентом самолета 238 планируется этап 250 планового технического обеспечения и обслуживании, которое также может включать модернизацию, перенастройку, переоборудование и так далее.

Каждый из процессов способа 236 может быть осуществлен или выполнен системотехническим предприятием, третьей стороной и/или оператором (например, заказчиком). По замыслу этого описания системотехническое предприятие может включать, без ограничения, любое количество авиационных производителей и основных системных субподрядчиков; третья сторона может включать, без ограничения, любое количество продавцов, субподрядчиков и поставщиков; а оператор может быть авиакомпанией, лизинговой компанией, военным ведомством, обслуживающей организацией и т.д.

Как показано на фиг.45, самолет 238, изготовленный примерным способом 236, может содержать планер 254 с системами 256 и внутренней частью 258. Примеры систем высокого уровня 256 включают по меньшей мере одну двигательную установку 260, электрическую систему 262, гидравлическую систему 264 и систему 266 искусственного климата. Также сюда может быть включено любое количество других систем. Хотя здесь приведен пример из аэрокосмической отрасли, принципы настоящего изобретения могут быть применены к другим отраслям промышленности, таким как морская и автомобильная отрасли.

Системы и способы, описанные здесь, могут быть применены во время любого по меньшей мере одного этапа жизненного цикла 236. Например, компоненты и сборочные узлы, соответствующие этапу жизненного цикла 244, могут быть изготовлены или произведены способом, аналогичным способу изготовления компонентов и сборочных узлов, изготовленным во время обслуживания самолета 238. Кроме того, по меньшей мере один вариант реализации устройства, вариант реализации способа или их комбинация могут быть применены на этапах жизненного цикла 244 и 246, например для существенного ускорения сборки или снижения стоимости самолета 238. Схожим образом по меньшей мере один вариант реализации устройства, вариант реализации способа или их комбинация могут быть применены во время обслуживания самолета 238, например, но без ограничения, на этапе 252 планового технического обеспечения и обслуживания.

Описание различных предпочтительных вариантов реализации изобретения было представлено в целях иллюстрации и описания, и не является исчерпывающим или ограничивающим. Многие модификации и изменения будут очевидны специалистам в данной области техники. Кроме того, различные предпочтительные варианты реализации изобретения могут предоставлять различные преимущества по сравнению с другими предпочтительными вариантами реализации изобретения. Вариант или варианты реализации изобретения выбраны и описаны для того, чтобы лучше объяснить принципы его осуществления, варианты практического применения и дать представление другим специалистам в данной области техники о различных вариантах с различными модификациями, которые подходят для конкретного использовать изобретения.

Изобретение относится к устройству для формования композитной структуры, к способу изготовления композитных элементов жесткости, содержащих ребро. Обрабатывающее устройство для формования композитной загрузки в контурированный композитный пластинчатый стрингер содержит удлиненный пуансон и удлиненный формовочный модуль, выполненные гибкими вдоль своих длин. Загрузку формуют прессованием с использованием пуансона для продвижения загрузки в формовочный модуль. Пуансон и формовочный модуль размещены между гибкими формовочными пластинами. Пресс соединен с формовочными пластинами для контурирования загрузки посредством их сгиба в необходимый контур. Изобретение обеспечивает повышение производительности формования изделий. 2 н. и 12 з.п. ф-лы, 46 ил.

1. Устройство для формования композитной загрузки в контурированный пластинчатый стрингер, содержащее:

удлиненный пуансон, выполненный гибким вдоль своей длины;

удлиненный формовочный модуль, выполненный гибким вдоль своей длины, к которому обеспечена возможность прижатия для формования по существу плоской композитной загрузки;

первую и вторую гибкие формовочные пластины, соответственно покрывающие первый и второй формовочные модули с обратной стороны; и

механизм для изменения контура формовочного модуля и пуансона, соединенный с формовочными пластинами для изменения контура пуансона и формовочного модуля.

2. Устройство по п.1, в котором пуансон выполнен по существу плоским и содержащим отдельные сегменты.

3. Устройство по п.1 или 2, в котором указанный формовочный модуль содержит первую и вторую формовочные части, которые размещены на расстоянии друг от друга, задают формовочную полость и между которыми обеспечена возможность размещения пуансона.

4. Устройство по п.1 или 2, в котором формовочные части выполнены с возможностью смещения в боковом направлении друг к другу для сдавливания загрузки между собой, а устройство, кроме того, содержит: расширяемые элементы для приложения бокового усилия на формовочные части, которые сдавливают загрузку.

5. Устройство по п.1 или 2, в котором расширяемые элементы содержат два надувных шланга соответственно на противоположных сторонах формовочных частей и выполнены с возможностью соединения с источником воздуха высокого давления.

6. Устройство по п.1 или 2, дополнительно содержащее: по меньшей мере одну прокладку, выполненную с возможностью взаимодействия с загрузкой и имеющую контур, по существу соответствующий местному контуру в загрузке.

7. Устройство по п.1 или 2, дополнительно содержащее: пресс, соединенный с первой и второй формовочными пластинами для их контурирования при нахождении загрузки между пуансоном и формовочным модулем.

8. Устройство по п.1 или 2, дополнительно содержащее: формовочную пластину, выполненную с возможностью съемной установки между указанным формовочным модулем и пуансоном для удержания участка загрузки во время формования загрузки.

9. Способ изготовления композитных элементов жесткости, содержащих ребро, включающий:

формование по существу плоской загрузки;

использование пуансона для формования загрузки в шляпный профиль, имеющего две полки, посредством продвижения указанной по существу плоской загрузки в полость в формовочном модуле;

извлечение пуансона из формовочной полости;

размещение формовочной пластины поверх формовочного модуля с закрытием указанных полок;

удерживание участков полки прижатыми к формовочному модулю поджатием пуансона к формовочной пластине и

формование получающегося шляпного профиля в ребро с использованием формовочного модуля для сдавливания шляпного профиля при удержании участков полки прижатыми к формовочному модулю.

10. Способ по п.9, дополнительно включающий: размещение загрузки в формовочном модуле.

11. Способ по п.9 или 10, дополнительно включающий: размещение нагревательной панели на загрузке на формовочном модуле и нагревание загрузки до температуры формования с использованием нагревательной панели.

12. Способ по п.9 или 10, дополнительно включающий: контурирование загрузки вдоль ее длины контурированием формовочного модуля и пуансона перед формованием ребра.

13. Способ по п.9 или 10, дополнительно включающий: контурирование загрузки вдоль ее длины контурированием формовочного модуля и пуансона после формования ребра.

14. Способ по п.9 или 10, дополнительно включающий:

размещение наполнителя между участками полки после формования ребра;

повторное размещение формовочной пластины поверх указанных участков полки и наполнителя и

сжатие наполнителя продвижением пуансона вниз к формовочной пластине.

| Устройство для прессования блоков | 1978 |

|

SU887179A1 |

| US 2004265536 A1, 30.12.2004 | |||

| US 3693924 A, 26.09.1972 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ С РЕГЛАМЕНТИРОВАННОЙ КРИВИЗНОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2403111C1 |

Авторы

Даты

2016-10-10—Публикация

2012-08-23—Подача