Изобретение относится к электротехнике, в частности, к устройствам преобразования электрической энергии в тепловую, выполненных в виде прямолинейных или изогнутых трубчатых элементов, используемых, в частности, в конструкциях термокомпрессоров, обеспечивающих необходимое давление в контуре циркуляции теплоносителя АЭС.

Известен трубчатый электронагреватель классической конструкции, содержащий тепловыделяющий элемент в виде токопроводящей спирали из жаростойкого материала, помещенной внутри защитной металлической оболочки, причем между тепловыделяющим элементом и защитной оболочкой расположен слой электроизоляционного материала, обычно в виде порошковой засыпки окиси магния, на концах металлической оболочки выполнены герметизированные токоподводы (Патент US №7,019,269 В2, МПК Н05В 3/44, опубл. 28.03.2006 г).

Недостатком известной конструкции является то, что между тепловыделяющим элементом и теплоотдающей поверхностью защитной оболочки необходим слой электроизоляции, обеспечивающей электрическую безопасность нагревателя и препятствующую возникновению межвитковых замыканий нагревательной спирали. Этот слой, выполняя полезную функцию электроизоляции, вносит тепловое сопротивление на пути переноса тепла от тепловыделяющего элемента к поверхности теплообмена с внешним теплоносителем, что особенно заметно при использовании порошковых электроизоляционных материалов. Наличие этого теплового сопротивления приводит к тому, что для достижения существенной плотности теплового потока на поверхности теплообмена необходимо многократно увеличить температуру нагревательной спирали внутри трубчатого электронагревателя, что приводит к уменьшению срока службы нагревателя.

Наиболее близким по технической сущности является трубчатый нагреватель, содержащий тепловыделяющий элемент в виде токопроводящей спирали, расположенной внутри защитной металлической оболочки, имеющей внешнее поперечное оребрение, на концах металлической оболочки выполнены герметизированные токоподводы (Патент РФ №2120199, МПК Н05В 3/48, опубл. 10.10.1998 г).

Известному трубчатому нагревателю присущи те же недостатки нагревателей традиционной конструкции, а именно, низкий ресурс и эксплуатационная надежность, связанные с наличием теплового сопротивления электроизолирующей прослойки и перегревом тепловыделяющего элемента. Например, в трубчатых электронагревателях, работающих в термокомпрессорах АЭС при температуре среды 300-350°С, температура спирали приближается к 900°С.Такая температура создает два негативных фактора. Во-первых, разрушается структура материала нагревательной спирали с возможностью ее перегорания. Во-вторых, при высоких температурах ухудшаются электроизоляционные свойства засыпки, в ней появляются каналы электрического пробоя, разрушающие внешнюю защитную оболочку. Попадание воды через образовавшиеся свищи внутрь нагревателя вызывает паровые взрывы, полностью разрушающие нагреватель. Оба этих фактора снижают ресурс и эксплуатационную надежность трубчатого электронагревателя.

Технической задачей, решаемой данным изобретением является повышение ресурса и эксплуатационной надежности трубчатого нагревателя

Технический результат, заключающийся в увеличении теплопроводности в направлении от тепловыделяющего элемента к поверхности теплообмена с внешним теплоносителем, достигается тем, что в известным трубчатом электронагревателе, содержащим тепловыделяющий элемент, например, в виде токопроводящей спирали, расположенной внутри защитной металлической оболочки, имеющей внешнее поперечное оребрение, на концах металлической оболочки выполнены герметизированные токоподводы, введены пористые диэлектрические шайбы, имеющие каплевидеую форму, во внутреннем отверстии которых размещен тепловыделяющий элемент, а по внешнему обводу шайбы заключены в защитную металлическую оболочку, пористые керамические шайбы имеют переменную по высоте толщину, от полностью закрывающей тепловыделяющий элемент до минимальной в верхней части, внутренняя полость трубчатого электронагревателя, включая поры керамических шайб, частично заполнена жидкостью.

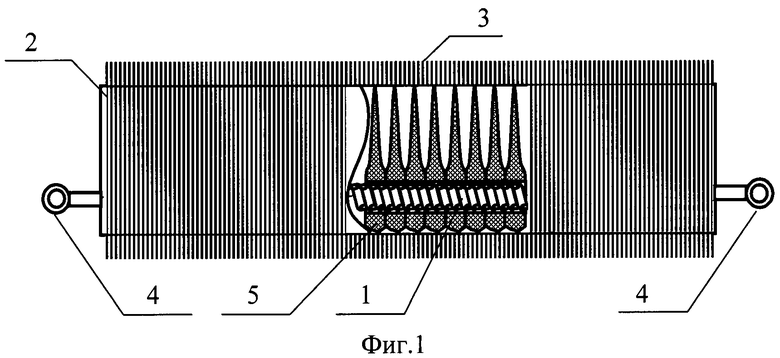

Сущность изобретения поясняется чертежами, где на фиг.1 изображен общий вид трубчатого электронагревателя с разрезом, открывающим внутреннее устройство нагревателя; на фиг.2 изображен вид спереди и вид сбоку на пористую диэлектрическую шайбу.

Трубчатый электронагреватель содержит тепловыделяющий элемент 1, например, в виде токопроводящей спирали, расположенный внутри защитной металлической оболочки 2, имеющей внешнее поперечное оребрение 3, на концах металлической оболочки выполнены герметизированные токоподводы 4, присоединенные к выводам токопроводящей спирали, пористые керамические (диэлектрические) шайбы 5, имеющие каплевидеую форму, во внутреннем отверстии которых размещен тепловыделяющий элемент 1, а по внешнему обводу шайбы заключены в защитную металлическую оболочку 2, пористые керамические шайбы имеют переменную по высоте толщину, от полностью закрывающей тепловыделяющий элемент 1 до минимальной в верхней части, внутренняя полость трубчатого электронагревателя, включая поры керамических шайб, частично заполнена жидкостью

Трубчатый электронагреватель работает следующим образом.

При подаче напряжения на токоподводы 4 присоединенных к выводам токопроводящей спирали ее температура повышается, поскольку теплопроводность пористых керамических шайб 5 невелика, нагрев спирали тепловыделяющего элемента 1 происходит быстро, однако температура защитной оболочки 2 и оребрения 3 определяется температурой внешнего теплоносителя. Поскольку внутренняя полость трубчатого нагревателя и поры керамических шайб заполнены жидкостью, например, водой, то при определенной температуре эта жидкость закипает, пар через поры попадает в пространство между пористыми шайбами 5, где конденсируется на внутренней поверхности защитной оболочки 2, отдавая ей запасенную теплоту парообразования. Сконденсировавшийся пар в виде жидкости попадает на поверхность пористых шайб 5 и за счет эффекта капиллярности впитывается внутрь шайб 5, опускаясь к нагретой спирали, где вновь закипает, запасая теплоту парообразования и замыкая, тем самым, цикл теплопереноса и контур циркуляции. Таким образом, процесс теплопередачи от нагревательного элемента к внешней поверхности трубчатого нагревателя осуществляется не за счет теплопроводности слоя порошковой электроизоляции, а за счет циркуляции внутреннего теплоносителя, претерпевающего фазовый переход.

Такой механизм теплопередачи полностью соответствует процессам внутри, так называемых, тепловых труб, экспериментальное исследование которых дает рекордные показатели теплопроводности, более чем на три порядка превышающее теплопроводность самых теплопроводных веществ. За счет рекордной теплопроводности температуры нагреваемого торца тепловой трубы и охлаждаемого различаются на десятые доли градуса. Для трубчатого нагревателя это означает, что после выхода на режим двухфазного переноса тепла, температура нагревательного элемента определяется температурой внешнего теплоносителя с некоторым превышением, определяющим плотность теплового потока. Это превышение обычно находится на уровне 50°С. Для трубчатых электронагревателей, работающих в составе термокомпрессора атомной АЭС и обеспечивающих нагрев внешнего теплоносителя до температуры 300-350°С, повышение теплопроводности внутри нагревателя позволяет снизить температуру нагревательного элемента 1 до значений не превышающих 400°С. Такие условия работы не ведут к деструкции нагревательного элемента и пористых керамических шайб, что позволяет повысить ресурс и эксплуатационную надежность трубчатого нагревателя.

Поскольку внутренняя полость трубчатого электронагревателя замкнута, то при кипении жидкости внутри защитной оболочки 2 давление в этой полости повышается и может достигать значительных значений, зависящих от температуры внешнего теплоносителя. В этом плане внешнее поперечное оребрение кроме увеличения поверхности теплообмена выполняет функцию увеличения механической прочности защитной оболочки 2.

В качестве внутреннего теплоносителя может быть использована вода, фреоны, жидкие углеводороды и другие жидкости, выбор которых определяется температурными и энергетическими режимами работы трубчатого электронагревателя.

Использование изобретения обеспечивает повышение ресурса и эксплуатационной надежности трубчатого нагревателя за счет введения описанных конструктивных элементов, обеспечивающих существенное повышение теплопроводности от тепловыделяющего элемента к внешней теплопередающей поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБЧАТЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 2012 |

|

RU2510162C1 |

| ТРУБЧАТЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 2015 |

|

RU2582659C1 |

| ТРУБЧАТЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 2012 |

|

RU2516222C1 |

| ТРУБЧАТЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 2014 |

|

RU2561620C1 |

| ЭЛЕКТРИЧЕСКАЯ НАГРЕВАТЕЛЬНАЯ СИСТЕМА | 2008 |

|

RU2373669C1 |

| БЛОК ТРУБЧАТЫХ ЭЛЕКТРОНАГРЕВАТЕЛЕЙ | 2019 |

|

RU2713510C1 |

| ТРУБЧАТЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 1969 |

|

SU248099A1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЯДЕРНОГО РЕАКТОРА | 2013 |

|

RU2543090C1 |

| Погружной электронагреватель | 1979 |

|

SU921121A1 |

| ТЕПЛОВЕНТИЛЯТОР (ТЕПЛОВАЯ ПУШКА) С ЭЛЕКТРОНАГРЕВАТЕЛЬНЫМИ СОПЛАМИ СКВОЗНОЙ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 2015 |

|

RU2598316C1 |

Изобретение относится к электротехнике и позволяет повысить ресурс и эксплуатационную надежность трубчатого нагревателя. Трубчатый электронагреватель содержит тепловыделяющий элемент 1, например, в виде токопроводящей спирали, расположенный внутри защитной металлической оболочки 2, имеющей внешнее поперечное оребрение 3, на концах металлической оболочки 2 выполнены герметизированные токоподводы 4, присоединенные к выводам токопроводящей спирали, пористые керамические шайбы 5, имеющие каплевидную форму, во внутреннем отверстии которых размещен тепловыделяющий элемент 1, а по внешнему обводу шайбы заключены в защитную металлическую оболочку 2, пористые керамические шайбы имеют переменную по высоте толщину, от полностью закрывающей тепловыделяющий элемент 1 до минимальной в верхней части, внутренняя полость трубчатого электронагревателя, включая поры керамических шайб, частично заполнена жидкостью. При подаче напряжения на токоподводы 4, присоединенные к выводам токопроводящей спирали, ее температура повышается, поскольку теплопроводность пористых керамических шайб 5 невелика, нагрев спирали тепловыделяющего элемента 1 происходит быстро, однако температура защитной оболочки 2 и оребрения 3 определяется температурой внешнего теплоносителя. Так как внутренняя полость нагревателя и поры шайб заполнены жидкостью, то при определенной температуре эта жидкость закипает, пар через поры попадает в пространство между пористыми шайбами 5, где конденсируется на внутренней поверхности защитной оболочки 2, отдавая ей запасенную теплоту парообразования. Сконденсировавшийся пар в виде жидкости попадает на поверхность пористых шайб 5 и за счет эффекта капиллярности впитывается внутрь шайб 5, опускаясь к нагретой спирали, где вновь закипает, запасая теплоту парообразования и замыкая тем самым цикл теплопереноса и контур циркуляции. 2 ил.

Трубчатый электронагреватель, содержащий тепловыделяющий элемент, расположенный внутри защитной металлической оболочки, имеющей внешнее поперечное оребрение, на концах металлической оболочки выполнены герметизированные токоподводы, присоединенные к выводам токопроводящей спирали, отличающийся тем, что в него введены пористые керамических шайбы, имеющие каплевидную форму, во внутреннем отверстии которых размещен тепловыделяющий элемент, а по внешнему обводу шайбы заключены в защитную металлическую оболочку, пористые керамические шайбы имеют переменную по высоте толщину, от полностью закрывающей тепловыделяющий элемент до минимальной в верхней части, внутренняя полость трубчатого электронагревателя, включая поры керамических шайб, частично заполнена жидкостью.

| ТРУБЧАТЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 1997 |

|

RU2120199C1 |

| Автоматический отрезной станок для разрезки металлических, в частности, ферроникелевых трубок | 1951 |

|

SU103265A1 |

| ТРУБЧАТЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 2002 |

|

RU2242096C2 |

| US 7019269 B2, 28.03.2006 | |||

Авторы

Даты

2014-05-20—Публикация

2012-10-11—Подача