Изобретение относится к области электротехники, в частности, к устройствам преобразования электрической энергии в тепловую, выполненных в виде прямолинейных или изогнутых трубчатых элементов, используемых, в частности, в конструкциях термокомпрессоров, обеспечивающих необходимое давление в контуре циркуляции теплоносителя АЭС.

Известны трубчатые электронагреватели классической конструкции, содержащие тепловыделяющий элемент в виде токопроводящей спирали из термостойкого материала, помещенной внутри защитной металлической оболочки, причем между тепловыделяющим элементом и защитной оболочкой расположен слой электроизоляционного материала, обычно в виде порошковой засыпки окиси магния, на концах металлической оболочки выполнены герметизированные токоподводы к выводам токопроводящей спирали (Патент US №7,019,269 В2, М. Кл. Н05В 3/44, опубл. 28.03.2006 г).

Недостатком известных конструкций является то, что между тепловыделяющим элементом и теплоотдающей поверхностью защитной оболочки необходим слой электроизоляции, обеспечивающей электрическую безопасность нагревателя и препятствующую возникновению межвитковых замыканий нагревательной спирали. Этот слой, выполняя полезную функцию электроизоляции, вносит тепловое сопротивление на пути переноса тепла от тепловыделяющего элемента к поверхности теплообмена с внешним теплоносителем, что особенно заметно при использовании порошковых электроизоляционных материалов. Наличие этого теплового сопротивления приводит к тому, что для достижения существенной плотности теплового потока на поверхности теплообмена необходимо многократно увеличить температуру нагревательной спирали внутри трубчатого электронагревателя. Например, в трубчатых электронагревателях, работающих в термокомпрессорах АЭС при температуре среды 300-350°C, температура спирали приближается к 900°C. Такая температура создает два негативных фактора. Во-первых, разрушается структура материала нагревательной спирали с возможностью ее перегорания. Во-вторых, при высоких температурах ухудшаются электроизоляционные свойства засыпки, в ней появляются каналы электрического пробоя, разрушающие внешнюю защитную оболочку. Попадание воды через образовавшиеся свищи внутрь нагревателя вызывает паровые взрывы, полностью разрушающие нагреватель. Оба этих фактора снижают ресурс и эксплуатационную надежность трубчатого электронагревателя.

Наиболее близким по технической сущности является трубчатый электронагреватель, содержащий защитную металлическую оболочку, отделенную от нагревательной спирали слоем порошкового электроизолирующего материала, в качестве которого может быть использована окись магния или периклаз, при этом слой электроизолирующего порошкового материала имеет постоянную по длине трубчатого нагревательного элемента толщину, токоподвод, отделенный от защитной металлической оболочки изолирующим элементом и фланец, имеющий механическое и электрическое соединение с защитной металлической оболочкой (Патент РФ №2120199, М. Кл. Н05В 3/48, опубл. 10.10.1998 г.).

Известному трубчатому нагревателю присущи те же недостатки электронагревателей традиционной конструкции, а именно, низкий ресурс и эксплуатационная надежность, связанные с наличием теплового сопротивления слоя порошкового электроизолирующего материала и, как следствие, перегревом тепловыделяющего элемента.

Технической задачей, решаемой изобретением, является повышение ресурса и эксплуатационной надежности трубчатого нагревателя.

Техническим результатом изобретения является увеличения теплоотдачи в направлении от тепловыделяющего элемента к поверхности теплообмена с внешним теплоносителем, который достигается тем, что в известном трубчатом электронагревателе, содержащем защитную металлическую оболочку, отделенную от нагревательной спирали слоем порошкового электроизолирующего материала, токоподвод, отделенный от защитной металлической оболочки изолирующим элементом и фланец, имеющий механическое и электрическое соединение с защитной металлической оболочкой, слой порошкового электроизолирующего материала имеет переменную по длине нагревательной спирали толщину, линейно уменьшающуюся от толщины, обеспечивающей электрическую прочность слоя порошкового электроизолирующего материала при амплитудном значении напряжения питания, до нулевой на противоположном конце нагревательной спирали.

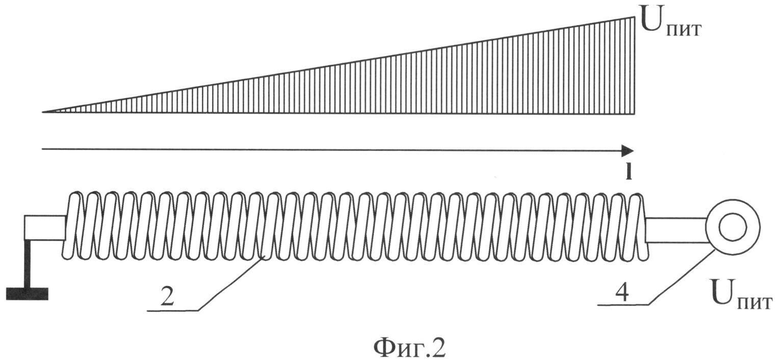

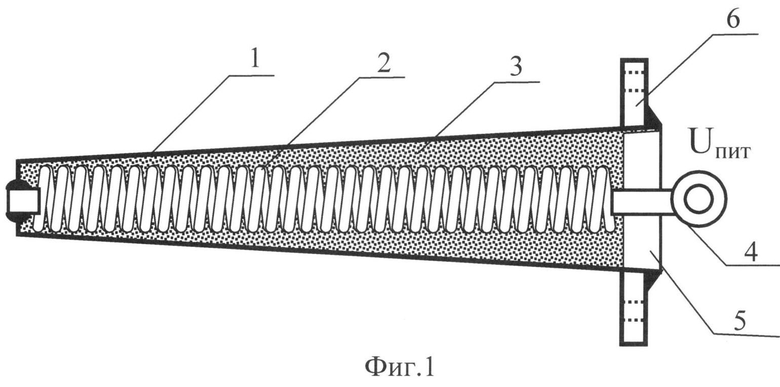

Сущность изобретение поясняется чертежами, на фиг.1 приведен схематический разрез трубчатого нагревателя, на фиг.2 показана эпюра распределения амплитудного напряжения на витках нагревательной спирали по ее длине.

Трубчатый электронагреватель, содержит защитную металлическую оболочку 1, отделенную от нагревательной спирали 2 слоем 3 порошкового электроизолирующего материала, токоподвод 4, отделенный от защитной металлической оболочки изолирующим элементом 5, и фланец 6, имеющий механическое и электрическое соединение с защитной металлической оболочкой 1, слой порошкового электроизолирующего материала 3 имеет переменную по длине нагревательной спирали толщину, линейно уменьшающуюся от толщины, обеспечивающей электрическую прочность слоя порошкового электроизолирующего материала при амплитудном значении напряжения питания, до нулевой на противоположном конце нагревательной спирали.

Трубчатый электронагреватель работает следующим образом. Смонтированный в емкость с нагреваемым веществом электронагреватель подключается к электросети, работающей по схеме «с глухо заземленной нейтралью». То есть, токоподвод 4 присоединяется к проводнику L, а фланец 4 и, соответственно, защитная металлическая оболочка 1 заземляется или соединяется с проводником N. Такое подсоединение соответствует Правилам эксплуатации электроустановок (ПУЭ). На витках нагревательной спирали 2, ближайших к токоподводу 4, присутствует питающее напряжение с максимальной амплитудой. Для обеспечения электрической безопасности толщина слоя порошкового электроизолирующего материала у этих витков определяется из условия кратного превышения пробивного напряжения слоя над напряжением на этих витках. Поскольку амплитуда питающего напряжения по длине нагревательной спирали 2 линейно изменяется от максимальной до нулевой (Фиг.2), то толщина слоя порошкового электроизолирующего материала при сохранении тех же условий электробезопасности, также меняется по линейному закону от максимальной до нулевой. Если сравнивать с прототипом, у которого толщина слоя электроизоляции по длине нагревательного элемента постоянна, то в предлагаемом электронагревателе слой электроизоляции имеет клиновидную форму, и, соответственно, защитная металлическая оболочка имеет форму усеченного конуса.. Поскольку масса слоя электроизоляции в два раза меньше, чем в прототипе, а с точки зрения теплоотдачи слой электроизоляции вносит тепловое сопротивление, то тепловая отдача предлагаемого электронагревателя в два раза выше, чем у прототипа.

Таким образом, уменьшение толщины слоя электроизоляции позволяет улучшить теплоотдачу от витков нагревательной спирали, что, в свою очередь, при сохранении той же тепловой мощности, позволяет снизить температуру витков нагревательной спирали.

Использование изобретения обеспечивает повышение ресурса и эксплуатационную надежность трубчатого электронагревателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБЧАТЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 2015 |

|

RU2582659C1 |

| ТРУБЧАТЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 2012 |

|

RU2516006C1 |

| ТРУБЧАТЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 2012 |

|

RU2510162C1 |

| ТРУБЧАТЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 2014 |

|

RU2561620C1 |

| ДЛИННОМЕРНЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 1995 |

|

RU2074526C1 |

| ТЕПЛОВЕНТИЛЯТОР (ТЕПЛОВАЯ ПУШКА) С ЭЛЕКТРОНАГРЕВАТЕЛЬНЫМИ СОПЛАМИ СКВОЗНОЙ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 2015 |

|

RU2598316C1 |

| ЭЛЕКТРИЧЕСКАЯ НАГРЕВАТЕЛЬНАЯ СИСТЕМА | 2008 |

|

RU2373669C1 |

| РЕЗИСТИВНЫЙ НАГРЕВАТЕЛЬ ТЕКУЧИХ СРЕД | 2008 |

|

RU2397621C2 |

| БЛОК ТРУБЧАТЫХ ЭЛЕКТРОНАГРЕВАТЕЛЕЙ | 2019 |

|

RU2713510C1 |

| ЭЛЕКТРИЧЕСКИЙ НАГРЕВАТЕЛЬ-КОНВЕКТОР | 1994 |

|

RU2074523C1 |

Изобретение относится к электротехнике, в частности к устройствам преобразования электрической энергии в тепловую, выполненным в виде прямолинейных или изогнутых трубчатых элементов, используемых, в частности, в конструкциях термокомпрессоров, обеспечивающих необходимое давление в контуре циркуляции теплоносителя АЭС, и позволяет повысить ресурс и эксплуатационную надежность нагревателя. Электронагреватель содержит защитную металлическую оболочку 1, отделенную от нагревательной спирали 2 слоем 3 порошкового электроизолирующего материала, токоподвод 4, отделенный от защитной металлической оболочки изолирующим элементом 5, и фланец 6, имеющий механическое и электрическое соединение с защитной металлической оболочкой 1, слой порошкового электроизолирующего материала 3 имеет переменную по длине нагревательной спирали толщину, линейно уменьшающуюся от толщины, обеспечивающей электрическую прочность слоя порошкового электроизолирующего материала при амплитудном значении напряжения питания, до нулевой на противоположном конце нагревательной спирали. 2 ил.

Трубчатый электронагреватель, содержащий защитную металлическую оболочку, отделенную от нагревательной спирали слоем порошкового электроизолирующего материала, токоподвод, отделенный от защитной металлической оболочки изолирующим элементом, и фланец, имеющий механическое и электрическое соединение с защитной металлической оболочкой, отличающийся тем, что слой порошкового электроизолирующего материала имеет переменную по длине нагревательной спирали толщину, линейно уменьшающуюся от толщины, обеспечивающей электрическую прочность слоя порошкового электроизолирующего материала при амплитудном значении напряжения питания, до нулевой на противоположном конце нагревательной спирали.

| ТРУБЧАТЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 1997 |

|

RU2120199C1 |

| Автоматический отрезной станок для разрезки металлических, в частности, ферроникелевых трубок | 1951 |

|

SU103265A1 |

| ТРУБЧАТЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 2002 |

|

RU2242096C2 |

| US 7019269 B2, 28.03.2006 | |||

Авторы

Даты

2014-05-20—Публикация

2012-10-29—Подача