Предметом изобретения являетхя автоматический отрезной станоК для разрезки металлических, в частности, ферроникелевых трубок посредством вращающейся головки с дисковыми ножами, установленной на шпинделе с отверстием для подачи трубки.

11звесте;н снособ разрезки вышеупомянутых Трубок (диаметро м до 3 л длиною от 5 до 25 мм.), предназначенных для стеклянных проходных изоляторов, на токарных станках.

Такой способ нарезки малопроизводителен. Предлагаемый автоматический станок обладает значительно болге выс-окой производительностью.

Это достигается благодаря тому, что в предлагаемом станке, с целью отлас.1ывания нредварительпо надрезанной дисковым -пожом трубки, на вращающейся голавке, несущей дисковые нолхи, на некотором расстоянии от плоскости разрезки установлены в двух параллельных плоскостях расположенные по обе стороны от оси головки неподвижный регулируемый упор и радиально иодви кный нажимной сухарь.

С целью осуществления периодического радиального движения вышеупомянутого сухаря в .процессе вращения головки, этот сухарь установлен на новоротном кулачке, находящемся под воздействием помещенного па головке коромысла, кинематически связанного через

скользящую муфту с приведпы кулачковым механизмом станка.

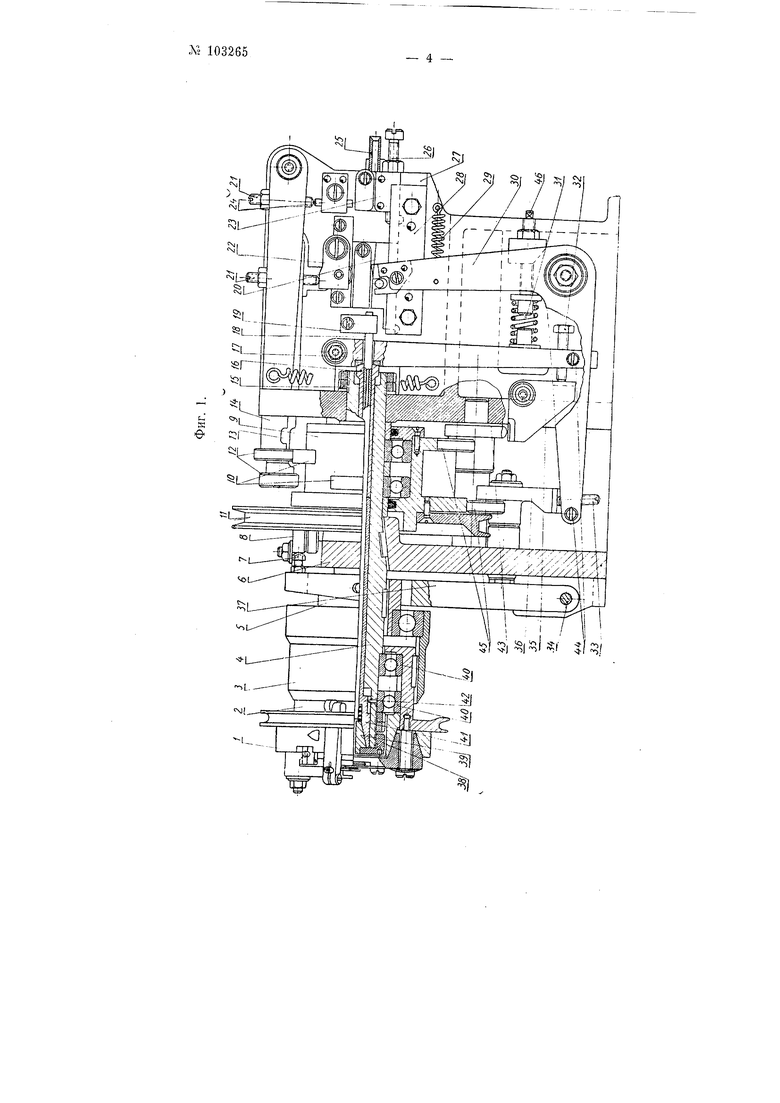

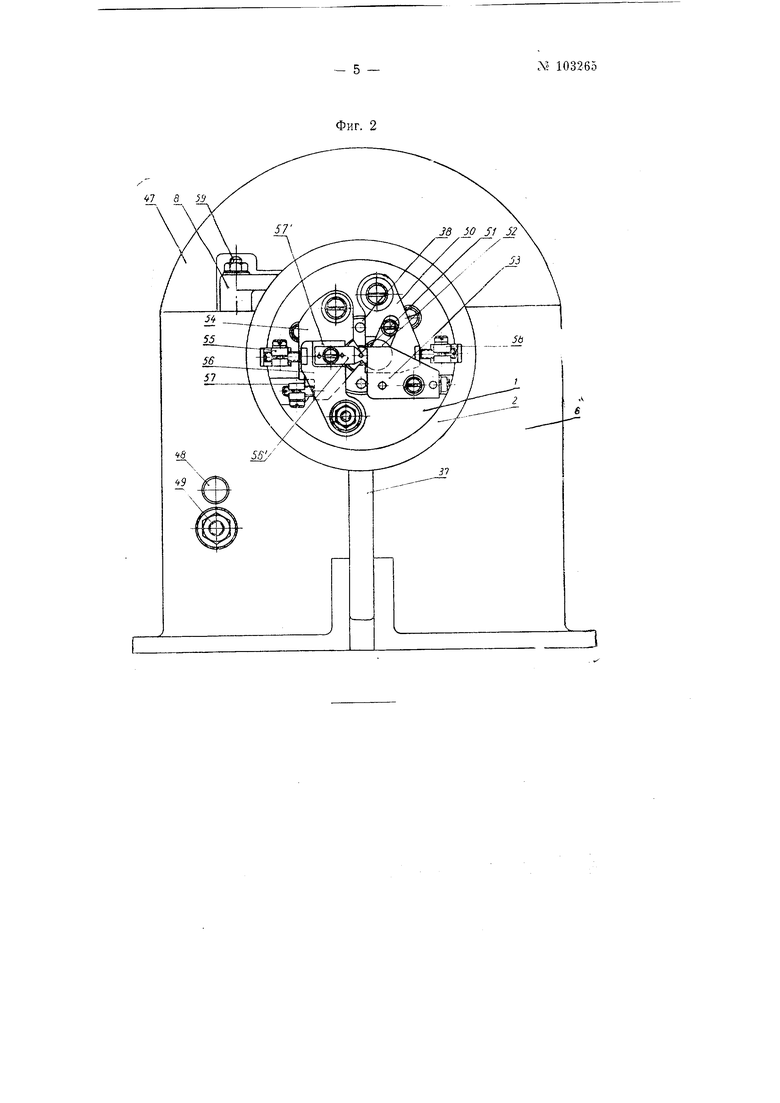

На фиг. 1 представлен общий вид предлагаемого автоматического ста.-нка, на фиг. 2 - его головка. Здесь: (1) - фланец головки; (2) - корпус головки; (3) - скользящая муфта; (4) - шпиндель; (5) - направляющая втулка; (G) - корпус автомата; (7) - ретулировочпьп винт; (8) - кулиса подачи ролика; (9) - распределительный барабан; (10) - кулачки; (И) - шкив распределительного барабана; (12)- ролики рычагов; (13) - рычаг зажима каретки; (14) - рычаг заднего зажима; (15) - гайка шпинделя; (16) - толкатель; (17) - рычаг переднего зажима трубки; (18) - направляющая трубка; (19) - кронштейн нанравляющей трубки; (20) - каретка подачи трубки; (21) - регулировочные винты; (22) - ролик каретки; (23) - задний зажим; (24) - нанравляющая штока; (25) - нриемная трубка; (26) - установочный винт подачи; (27) - направляющая кареткп; (2.8) - боковая направляющая каретки; (29) - пружина; (30) - рычаг подачи; (31) - пружлна; (32) и (33) - регулировочные винты; (34) - ось; (35) - рычаг; (36) - кулиса подачи трубки; (37) - коромысло; (38) - уиорная гайка; (39) - кулачки переднего зажима трубки; (40) - шариковые иодшипники; (41) - втулки зажима кулачков; (42) - пруашна; (43) -

кулиса зажима трубки; (44) - стонорные БИНТЫ; (45) - ролики; (46) - регулировочный винт прулгииы; (47) - кожух; (48) - ось кулисы заяапга трубки; (49)- ось жулисы подачи трубки; (50) - кулачок рсл;ущего ролика; (51)- релгущип ролик; (52)- иружииа; (53)- упор ломателя; (54) - уиор ролика; (55) - рычаг ломателя; (5G) - кулачок ломатсля; (57) - регулирсщочиы винт упора; (58) - рычат кулачка ролика; (59) - ось кулисы иодачи рсл;ущето ролика.

йа станиие монтируются все узлы автомата. Она молсет быть литой или сварной с последующе/ механпческо обработкой. , .-,

Шпшцель (4) является осью, на которой - вращаютря головка и расиределительиый. барабан (9). В ишиндсле имеется отверстие, в котором помещается толкатель (16), а в нем - яаиравляюп|;ая трубка (18). На иереднем конце гииииделя имеется резьба для упорной гайки (38) переднего залсима. Внутри переднего конца шиинделя помещаются три кулачка залхпма (39) с конусной зал;имной втулкой (41).

В средней части шпииделя по нарулскому диаметру имеется конус, который Н1)и моиталсе входит в отверстие станины л затягивается гайками (15).

Головка стайка (фиг. 2) вращается на двух шариковых нодипшниках и предназначена для надрезания и отламывания трубки. состоит из корпуса (2) я фланца (1), на котором крепятся кулачки (50) и (56), упоры (53) н (54), рычаги (55) и (58).

Кулачок (50) вращается в конусноМ гнезде флаипа (1) а движение получает от скользящей муфты (3) через рычаг (58).

Отход кулачка (50) во время гюдачи трубки происходит за счет деятробелгной силы. ролнк (51) креиится иружипой (52). На кулачке (56), получающем движеиие от скользяще .муфты (3) через рычаг (55) н иоворачиваемом на цилиндрическом пальце, устаиовлеп рааиально нодвижиый иал;;илиой сухарь (57).

Кулачок отходит под действием цеитробелсной силы. Нри переводе автомата иа отрезку трубки друго длины под пластиику (560 ломателя подклады)а1отся шлифованные прокладки, соответствующие длине отрезаемой трубки так, чтобы ломатель упирался в трубку в 2-3 лм. от свободного конца.

Места иа кулачках (50) и (56), в которые запираются регулировочные винты рычагов (55) и (58), армируются нластинками из твердого сплава.

На рычагах (55) и (58) имеются впиты для регулировки глубины врезания ролика и крутизны ломания Т1)убки.

Упор (54) закрепляется на головке с помощью двух винтов, рабочая часть кулачка армируется нласт1шкой нз твердого сплава и обрабатывается на электронскровом станке (обработка отверстия), окно для ролика нрорезается абразивом.

Но мере истирання нластинкн из твзрдого снлава )1ронзводится регулировка упора винтом (57).

Уиор (53) закренляется од)1им винтом и состоит из КОЛОД1КИ и упора, соедиисчшых контрольными шиильками. Упор apitnруется пластинко1г из твердого снлава н обрабатывается абразивом.

При иереводе автомата- на другую длину отрезаемой Т1)убки соответственно колодку уиора и устанавливают унор так, чтобы надрез нрнходился но плоскости уиора. Иа калгдый размер отрезаемой трубки изготавливается отдельная колодка.

Распределительны барабан (9) вращается на двух шариковых под1нннннках. На |Цилиндрическо11 но)ерхностц имеется четыре кулачка для нодачн и зажима трубки. У левого Topj(a 6aj)a6a)ia имеется jty.:ia40K для нодачи скользяп1;е|1 муфты (3) через кулису (8) и коромысло (37). К кулачку нодачи трубк сбоку креиится нри-БОДно11 нц:ив (И).

1ере, зала-гм с..уя;ит для залагма трубки во время от))езания и состоит из трех залхлмных кулачков (39), конусной втулки (41), .залсима кулачков, уиорной тайки (38) н толкателя (16). Залсим по.(учает усилие от пружины (31) через толкатель (16) н рычат (17). Разл;атие происходит от расиределительното бара6aj a (9) черев кулису (43) и рычаг (35).

Механизм подачи тп.убки обеспечивает подачу трубки с точностью ± 0,1 мм. (точность изготовления заготовок по ){ормали ±0,2 мм.).

Механизм подачи состоит из каретки (20), имеюи{ей прижимную иланку. на которую давит ирилгимиой ролик (22), нолучаюяЦНг усилие зал;има от ирул{.ины рычага (13), сидящего на одной оси с рычагом (14).

Разлсатие происходит от расиределятельного барабана (9), который поднимает рычаг (13).

В каретке имеется сменны: вкладьпн с нродольным лгелобом, радиус которого )авен половине диаметра трубки; такай л;е желоб имеется ira нрнл;кмно1г планке.

Такая ,трукция залсима обеспечивает надел;;ное залиятио трубки и исключает ее деформацию.

Нри переводе автомата на другой диаметр трубки необходимо сменить вкладыш каретки ц придхлмную планку, после чего произвести регулировку полол;епия ролика рычага (13) по откошеншо к кулачк.у распределительного оа;рабаиа (9) винтом (21).

При износе вкладыша и прижимно планки производится иодналадка винтом (21).

Двн;к8ние каретка получает от расиредолятельного барабана через кулису (36) и рычаг лодачи (30). Возврат каретки до упорного регулировочного вннта (26) производит пружнна (29). Длина отре3aeMoii трубки усгапавливается регулировочным винтом (26). Подача трубки происходит в тот момент, когда передний и задний зажим разжат, а заж.вм кареткн зажат.

Задний за:;ки)1 (23) служит для зажима трубки, нрг-дотвращая ее проталкивание назад при движении )г.азад каретки (20).

Зaдниii зажим (23) состоит из корпуса, в который геталляется сменный вкладын и прилсимчая плапка. Усилие зажима рв1чаг (14) получает от пружлны и через толкатслв давит на нри.жимную илаику. Разжатнс прзпсходит Щ)и иодъеме рычага (14) от распределительного барабана.

При исреводе автомата иа другой диаметр трубки производят замену вкладыша н нрил;имиой планки.

Для улавливания трубок, разбрасываемых npii отрезке, па головг у ставится откидной цилиндрический кожух, торец которого на 0,5 мм. не доходит до ишива головки; спмзу имеется отверстие для выхода заготовок в ящик.

Электродвигатель Монтируется нод столом, на котором установлен станок.

Смазка ав.томата может быть местной н от резервуара, расположенного вьппе мест смазки.

Предмет изобретения

1.Автоматически отрезпо станок для разрезки металлических, в частпостн. ферроннкелевых трубок посредством враН1;а101цейся головки с дисковыми ио;-ка-ми, установленно иа шиииделе с отверстием для подачи трубки, 0 т л и ч а ю щ и и с я тем, что, с целью отламывания предварительно надрезанпо дисковым ножом трубки, на вращающейся голо1ше, несуИ1ей дисковые ножи, иа некотором расстоянии от плоскости разрезки установлеиы в двух иараллельных нлоскостях расиоложенные но «бе стороны ют оси головки неподвижный регулируемы упор и раднально подвггжньпг нажимно сухарь.

2.Форма выиолиеиия станка по п. 1, о т л и ч а ю щ а я с я тем, что, с целью осуществления периодического радиального нажимного сухаря в процессе вран1;ения головки, иаж, сухарь установлен на новоротном кулачке, находяи1;емся под воздействием помещенного иа головке коромысла, кинематически связанного через скользящую муфту с яривэдным кулачковым механизмом станка.

t, s

tSJl

5i Щ 1«( il 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический отрезной станок для разрезки металлических, в частности, ферроникелевых, трубок | 1951 |

|

SU96009A1 |

| Устройство для резки стеклянной трубки режущим роликом | 1959 |

|

SU125357A1 |

| Автомат для изготовления пружин кручения | 1987 |

|

SU1416250A1 |

| ВСЕСОЮЗНА Pi г «rrJifUO ТГ"-??!!.?!'"'";'JC | 1973 |

|

SU369981A1 |

| Автомат для накатки штампа в рамке на брусок мыла и резки его на куски | 1960 |

|

SU135565A1 |

| АВТОМАТ для РЕЗКИ И МАРКИРОВКИ ХЛОРВИНИЛОВЫХ ТРУБОК | 1973 |

|

SU363611A1 |

| Автомат для навивки пружин | 1980 |

|

SU895576A1 |

| Кулачковый механизм привода суппортов токарных автоматов | 1959 |

|

SU128725A1 |

| Автомат для резки капиллярных труб | 1986 |

|

SU1360919A1 |

| Автомат для резки электроизоляционных трубок | 1984 |

|

SU1224111A1 |

Авторы

Даты

1956-01-01—Публикация

1951-07-05—Подача