ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к горнодобывающей промышленности, в особенности к электрохимическому реактору типа фильтр-пресс для извлечения серебра и золота Ag(I) и Au(I) путем выщелачивания рудничных пород во время реакции восстановления Ag(I) и Au(I), растворенных в щелочном растворе, при этом на аноде происходит реакция окисления при совместном использовании затрачиваемой энергии.

УРОВЕНЬ ТЕХНИКИ

В настоящее время извлечение Ag(I) и Au(I) из водных растворов, полученных в процессе выщелачивания, производится с применением процессов цементации, при котором указанные драгметаллы осаждают на металлический цинк. Затем материал, который содержит цинк-Au-Ag используют в качестве анода, с одной стороны, для селективного растворения золота и серебра, в то время как на катоде получают нерафинированное золото доре (Au-Ag).

Важно указать, что имеется очень мало документации по извлечению золота и серебра процессами выщелачивания в электрохимических реакторах. Однако в мексиканском патенте MX 250,894 (Lapidus-Lavine, 2007) защищен способ, в котором используют управляемое электрическое окисление раствора тиомочевины для образования in-situ окислительного реактива, способного окислять, растворять и выводить золото и серебро из содержащих их руд и извлекать электролитическим методом указанные металлы во время одного и того же процесса. Но в этой работе электрическое извлечение указанных металлов только упоминается без подробного описания электрохимического реактора и без уточнения формы образующегося металлического осадка.

В настоящее время используются различные электрохимические камеры (также называемые электрохимическими реакторами), которые позволяют отделять тяжелые металлы в растворах путем электроосаждения и которые известны из заявки на получение патента США №2008/0006538 (Canales, 2008), согласно которой производят осаждение металлической меди из раствора медьсодержащих руд, то есть из растворов, содержащих тяжелые металлы, способные подвергаться выделению. Этот осадок образуется в камерах порционно, при этом электрод имеет форму двухмерной пластины. Электрод такой геометрической формы имеет небольшую площадь по сравнению с предлагаемым трехмерным электродом.

Вторым документом является заявка на получение патента США №2006/0016697 (Stanley, 2006), в которой предлагается получение металлической меди на основе растворов, содержащих Cu(II). В этом способе используют электрохимический реактор с неподвижным основанием для обеспечения параллельного перемещения потока, то есть электролит в этом случае протекает параллельно электрическому току, возникающему между трехмерным анодом и катодом. Эта камера обеспечивает электрическое осаждение меди в виде порошка в результате применения тока определенной плотности и подачи воздуха, который способствует перемещению массы с образованием порошков. Эти порошки отделяются от катода под действием собственного веса и оседают на днище реактора конической формы для последующего удаления. Недостаток этого реактора заключается в том, что перемещение массы для получения порошков производится при помощи подачи воздуха.

Известны источники, предлагающие электрохимические реакторы типа фильтр-пресс для разных целей. Например, в опубликованной международной заявке на получение патента WO 2000/50650 (Henry, 2000) эту камеру используют для выщелачивания MnO2(S), при этом пульпа, содержащая двуокись марганца, проходит через решетку, служащую анодом, на которой оседает окись магния, и в виде ионов переходит в раствор. Однако в этой камере не происходит осаждения металлов в результате электрического восстановления. Патент США №5536387 (Hill, 1996) раскрывает электрохимический реактор типа фильтр-пресс, оборудованный трехмерными электродами из гофрированного титана, покрытого платиной, платиновым электрическим катализатором, закрепленным на титане, где растворы Ag(I) подают в среду, содержащую в основном тиосульфат и тетратионат. Эти вещества содержат серу и осаждаются на катоде, образуя химическое соединение серы и серебра в растворе, которое затем оседает. В этой камере также не образуется осадок электрически восстановленного серебра.

Международная заявка на патент WO 2004/079840 (Larson, 2004), в свою очередь, относится к прямоточному электрохимическому реактору с трехмерным электродом, используемому для различных целей, среди которых выделяется электрическое осаждение серебра из цианистых растворов. Однако в этом реакторе осажденное серебро остается на трехмерном электроде, используемом в качестве катода.

ЗАДАЧИ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является создание электрохимического реактора типа фильтр-пресс для получения Au и Ag в виде порошка на основе раствора, получаемого при выщелачивании горнорудных материалов.

Еще одной задачей настоящего изобретения является создание электрохимического реактора для получения Au и Ag в виде порошка, где на катоде происходит реакция восстановления металлов Au(I) и Ag(I), растворенных в выщелачивающем растворе.

Еще одной задачей настоящего изобретения является создание электрохимического реактора для получения Au и Ag в виде порошка, где на аноде происходит окислительная реакция для извлечения реагентов.

Еще одной задачей настоящего изобретения является создание электрохимического реактора для получения Au и Ag в виде порошка, который позволяет оптимизировать процесс использования энергии в обоих отделениях, анодном и катодном, совместным образом.

Еще одной задачей настоящего изобретения является создание электрохимического реактора для получения Au и Ag в виде порошка, где не требуется делать остановку оборудования или дополнительных его элементов для удаления указанного порошка с электродов.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к электрохимическому реактору типа фильтр-пресс для извлечения золота (Au) и серебра (Ag), растворенных в потоке раствора для выщелачивания рудничных пород, который получают, например, при применении тиомочевины. Этот реактор является прямоточным и имеет катодное и анодное отделения, разделенные анионной мембраной. Каждое из отделений имеет электрод и, таким образом, образует электролитическую камеру. Электроды, которые используются в качестве анода/катода, изготовлены из разных материалов. В катодном отделении используется электрод, состоящий из набора сеток из нержавеющей стали для обеспечения осуществления реакции восстановления металлов из раствора. А в анодном отделении используется материал, обеспечивающий осуществление реакции окисления, такой как окисление тиомочевины или воды.

Предлагаемый реактор отличается тем, что он имеет электрод, состоящий из набора сеток из нержавеющей стали, который имеет большую площадь. А в результате управления гидродинамическими условиями и плотностью течения, как это описывается ниже, обеспечивается возможность получения не прилипающего осадка в виде порошка, и отпадает необходимость вскрытия камер для удаления готового продукта.

В камере используются два распределительных канала для распределения потока, отличающиеся тем, что имеют канавки как в начале, так и в конце электролитической камеры, которые устраняют возможность недостатков в потоке, таких как: образование предпочтительных проточных каналов, короткое замыкание, циркуляции или мертвые зоны. Нормальная гидродинамическая работа внутри камеры гарантирует образование металлического не прилипающего порошка, обладающего способностью выходить под действием скорости движения потока.

Для лучшего понимания свойств изобретения к настоящему описанию в качестве неотъемлемой части прилагаются чертежи, которые описываются ниже.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

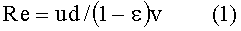

На фиг.1 схематически представлен вид спереди электрохимического реактора типа фильтр-пресс согласно настоящему изобретению. Штрихпунктирными линиями показано распределение течения внутри камеры.

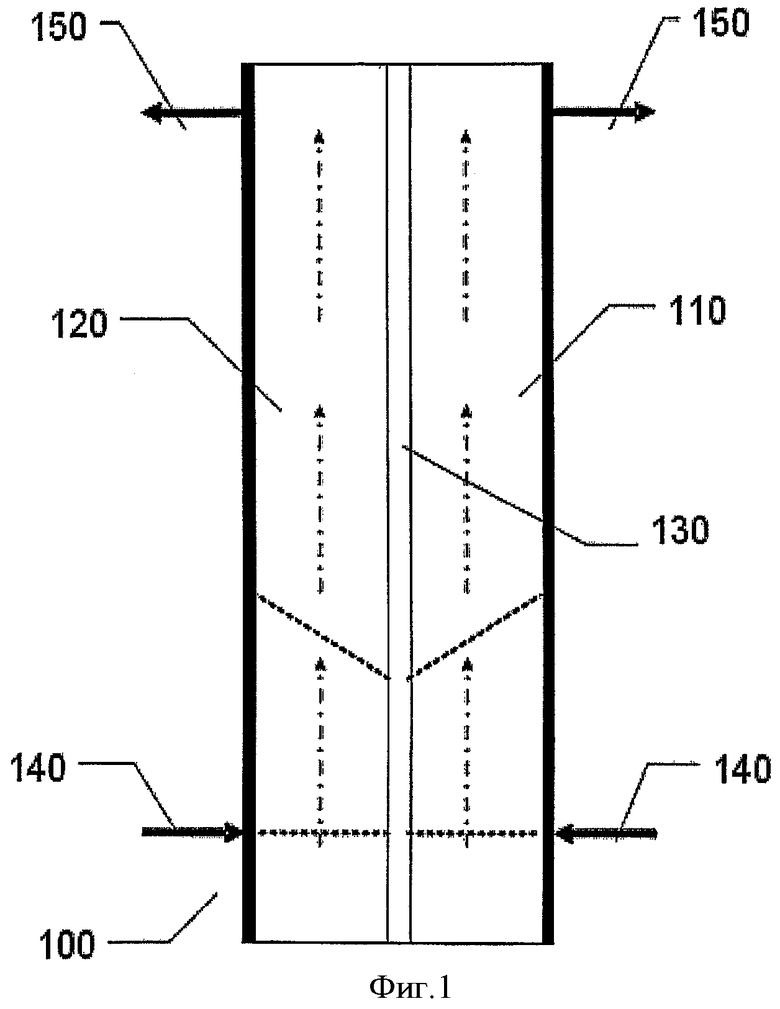

На фиг.2 представлен покомпонентный вид электрохимического реактора типа фильтр-пресс согласно настоящему изобретению.

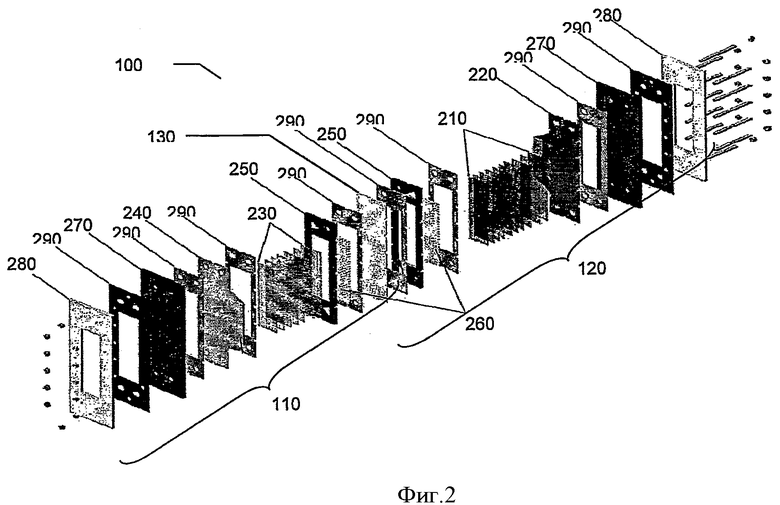

На фиг.3a представлена сетка, используемая в катодном отделении предлагаемого реактора.

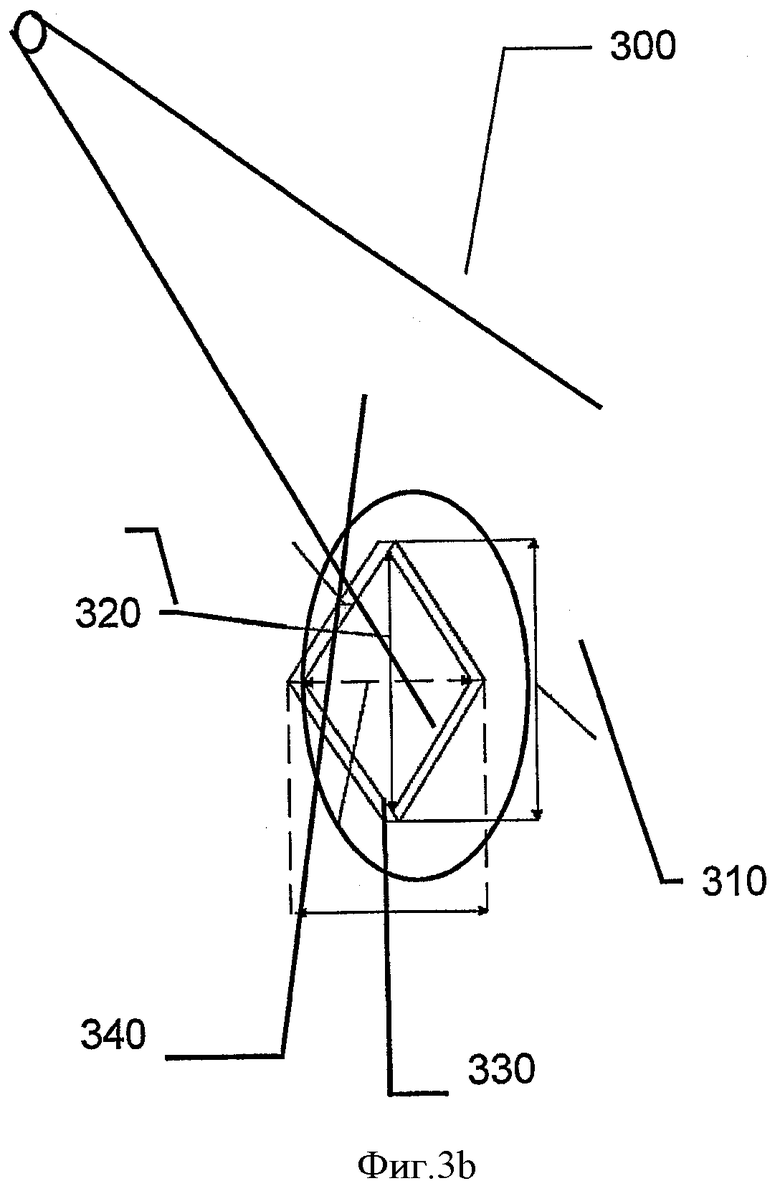

На фиг.3b представлена одна из деталей сетки, показанной на фиг.3a.

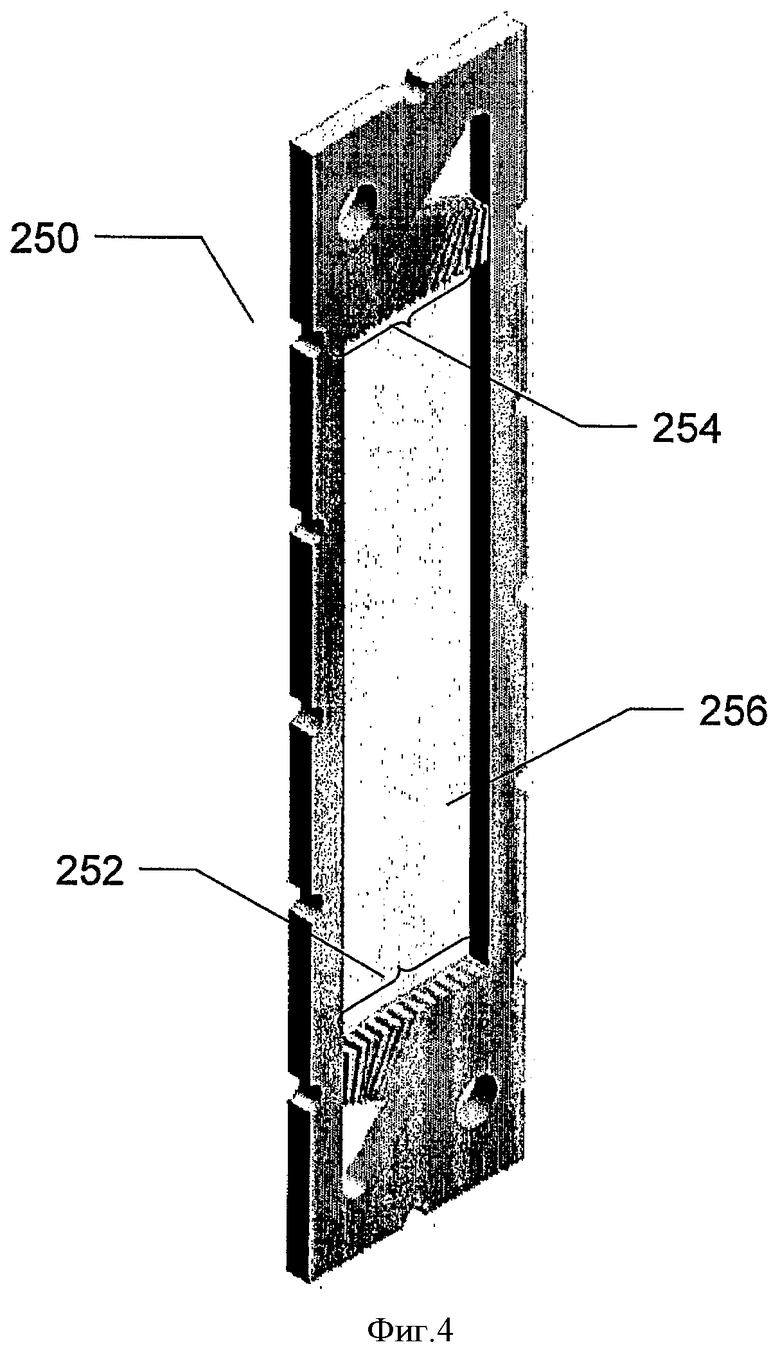

На фиг.4 представлен распределитель потока, используемый в электрохимической камере.

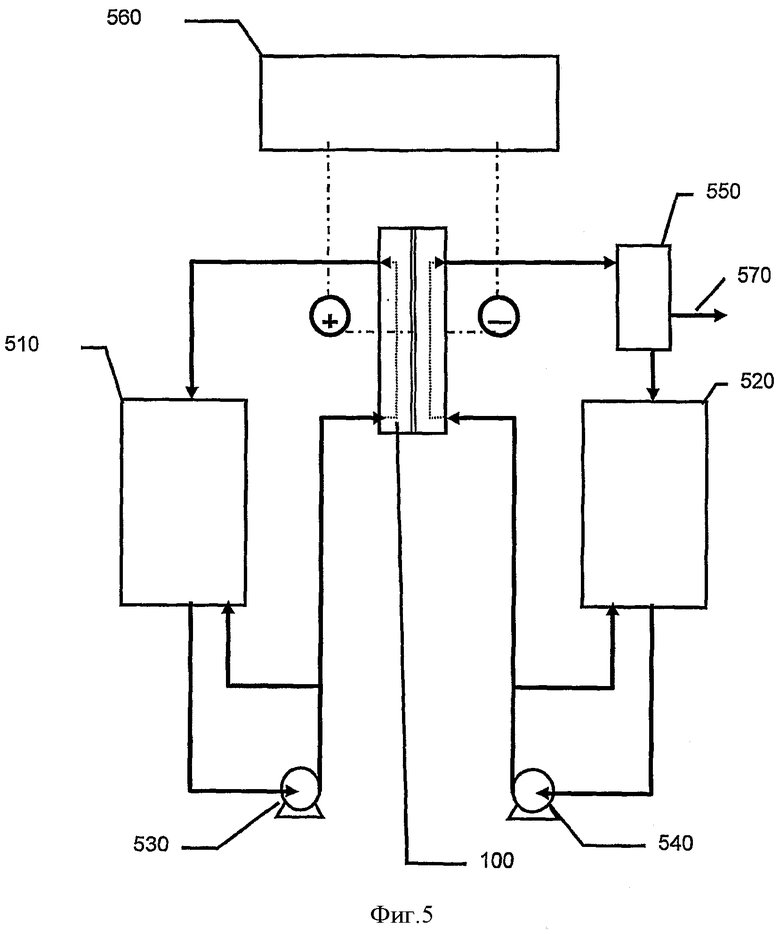

На фиг.5 представлена схема системы для извлечения драгоценных металлов, в которой используется электрохимический реактор типа фильтр-пресс согласно настоящему изобретению.

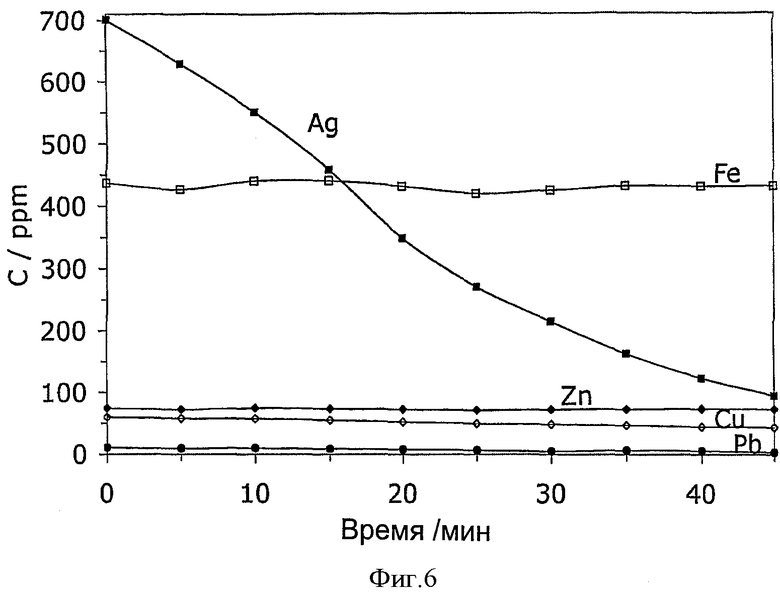

На фиг.6 представлен график уменьшения концентрации металлов, содержащихся в растворе для выщелачивания и подвергаемых восстановлению электролизом в катодном отделении электрохимического реактора типа фильтр-пресс, полученный на примере практической реализации изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к изображенному на фиг.1 под номером (100) прямоточному электрохимическому реактору или электрохимической камере типа фильтр-пресс. Реактор содержит катодное отделение (110) и анодное отделение (120), разделенные анионной мембраной (130) наподобие мембран, продаваемых под названием NEOSEPTA™ (AMX). Каждое отделение имеет по электроду, обеспечивающему образование электрохимической камеры. Электроды, которые используются в качестве анода/катода, выполняются из разных материалов. Вход потока осуществляется через нижнюю часть (140), а выход потока осуществляется через верхнюю часть (150) для обоих отделений (110), (120) электрохимической камеры (100). В этом электрохимическом реакторе (100) раствор циркулирует по каждому из отделений, анодному (120) или катодному (110).

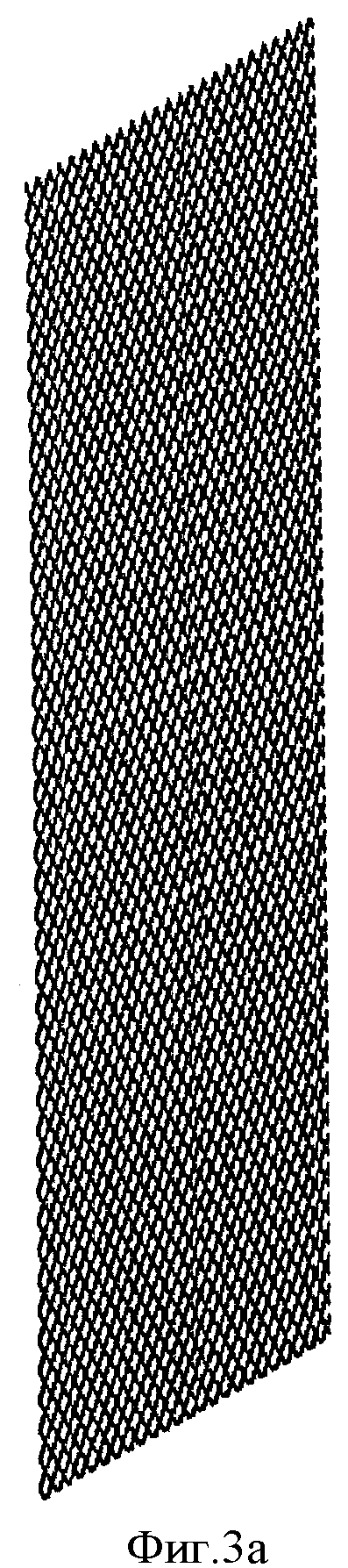

Оптимальные гидродинамические условия на катоде находятся в пределах между 500≤Re≤700, где Re является числом Рейнольдса, которое определяется по формуле:

u - средняя скорость потока,

d - размер частицы трехмерного электрода,

ε - порозность и

v - кинематическая вязкость.

В этом интервале Re поддерживается образование металлического порошка, который отрывается и уносится наружу из камеры потоком, проходящим через нее. В это время в анодном отделении Re находится в пределах 100≤Re≤200.

Концентрация золота и серебра в обрабатываемом растворе должна быть порядка от 1000 ppm до 50 ppm, поскольку за пределами этого диапазона извлечение Au и Ag перестает быть продуктивным.

Важно подчеркнуть, что отличие значений числа Рейнольдса для катодного (110) и анодного (120) отделов было установлено в указанных значениях, так как эти условия благоприятны для электрического восстановления металлов и реакции окисления.

Как показано на фиг.2, для катодного отделения (110) электрохимического реактора (100) выбирается электрод, состоящий из набора сеток из нержавеющей стали (230) для обеспечения восстановления Ag(I) и Au(I) в виде не прилипающего металлического порошка, который уносится потоком, проходящим через камеру. В анодном отделении (120) используется материал, обеспечивающий протекание реакции окисления тиомочевины или воды с образованием кислорода. На фиг.2 изображен реактор (100), который содержит десять сеток (210) из титана, покрытого платиной, закрепленные на титановой пластине (220), также покрытой платиной, которая в дальнейшем называется «коллектор a»; семь сеток из нержавеющей стали (230), закрепленные на пластине из нержавеющей стали (240), которая в дальнейшем называется «коллектор b».

«Коллектор a» (220) и «коллектор b» (240) обеспечивают равномерное распределение тока между сетками вдоль камеры. Каждое отделение, анодное (120) и катодное (110), имеет распределительный канал (250) для распределения потока, имеющий канавки как на входе, так и на выходе из камеры, что позволяет равномерно распределять поток вдоль всего канала (250). Кроме того, имеется возбудитель турбулентности (260), который способствует возникновению турбулентности потока внутри канала электрохимической камеры и недопущению возникновения внутри системы воздушных пузырьков, негативно влияющих на эффективность работы камеры. Геометрическая форма электродов, использующихся в камере (100), способствует возникновению микротурбулентности внутри камеры (100).

Камера (100) имеет также две пластины (270) из полипропилена на каждом из концов, которые выполняют роль каркаса или несущей конструкции или, и две фронтальные пластины (280) из нержавеющей стали 316-L, которые служат конструктивной опорой. Сборка камеры производится с установкой прокладок из неопрена (290) между каждой парой составных частей. Полипропилен и неопрен были выбраны потому, что они являются химически стойкими материалами для термодинамических условий растворов, которые поступают в электрохимический реактор (100).

Разграничение анодного (120) и катодного (110) отделений выполнено с помощью анионной мембраны (130), которая обеспечивает перемещение сквозь себя анионов.

На фиг.3a представлена сетка из нержавеющей стали (230), используемая для образования катода и в настоящем изобретении изображенная в виде характерной конструкции ромбической формы.

На фиг.3b представлено увеличенное изображение одного из ромбов (300), которые образуют эту сетку, при этом внешняя высота (310) ромба равна 1,6 см; внутренняя высота (320) равна 1,4 см; внешняя ширина (330) и внутренняя (340) равны 0,8 и 0,6 см соответственно; толщина материала (350) равна 0,1 см. Удельная площадь (Ae), занимаемая электродом в катодном канале, определяется как:

Ae = (площадь поверхности электрода)/(единица объема), равняется 320 м2м-3.

На фиг.4 представлен распределительный канал (250), который используется в каждом отделении, анодном (120) и катодном (110), который отличается тем, что имеет окно (256) во внутренней части, через которое проходит поток вдоль камеры (100). Этот распределительный канал (250) для распределения потока имеет канавки по всей ширине окна (256) как на входе (252), так и на выходе (254) потока. Ширина канавок, по которым движется поток, преимущественно равняется 1 см, что позволяет равномерно распределить поток по всей ширине канала.

Пример 1. Электрическое извлечение серебра (Ag) из раствора для выщелачивания горнорудного концентрата.

На фиг.5 показаны гидравлическая и электрические схемы, используемые в системе для извлечения драгоценных металлов с применением предлагаемого электрохимического реактора типа фильтр-пресс (100), в которой анодный электролит (510) и катодный электролит (520) из резервуаров для хранения перекачиваются насосами (530) и (540) с постоянной скоростью потока. Золото и серебро в виде порошка восстанавливаются (570) при помощи фильтра (550). При этом используется выпрямитель постоянного тока (560) для питания электрохимического реактора (100).

В приведенном примере использовался раствор для выщелачивания горнорудного концентрата с концентрацией растворенных металлов и параметрами, указанными в таблице 1. Раствор для выщелачивания был предварительно профильтрован для удаления из него взвешенных частиц.

Затем этот раствор был подан в катодное отделение электрохимической камеры (100) для селективного извлечения Ag.

Электролиз был проведен по схеме, представленной на фиг.5 с применением электрохимического реактора типа фильтр-пресс (100) согласно изобретению. Указанный реактор, согласно фиг.2, содержит:

- десять металлических сеток из титана, покрытого платиной (Ti/Pt), длиной 49,8 см, шириной 12,4 см и толщиной 1 мм, которые используются в качестве анода и имеют суммарную площадь 0,43 м2;

- семь сеток из нержавеющей стали с подобными геометрическими свойствами, которые используются в качестве катода и имеют общую площадь 0,3 м2.

Для проведения электролиза использовалась плотность катодного электрического тока -100 Ам-2 при числе Рейнольдса 500 в течение 45 минут.

На фиг.6 показана кинетика извлечения Ag(I) в условиях присутствия ионов металлов в зависимости от продолжительности электролиза. Анализ этого графика показывает экспоненциальное уменьшение концентрации серебра, отличающееся управляемостью процесса переноса массы, в результате которого образуется дендритное серебро, отделяющееся от электрода. Важно отметить, что масса других металлов, присутствующих в растворе, не уменьшается, поскольку их концентрация остается неизменной. Это последнее обстоятельство обусловливает селективность процесса электрического осаждения, которое происходит на трехмерных электродах изобретенного реактора, при плотности электрического тока и числе Рейнольдса, выбранных как указано ранее.

В таблице 2 показано, что в конце электролиза показатель pH раствора и его проводимость остаются практически постоянными. С другой стороны, важно отметить, что способ, используемый в качестве примера применения настоящего изобретения для селективного извлечения серебра и золота при указанных экспериментальных условиях, обусловливает привлекательность использования этой электрохимической камеры для получения металлических порошков с помощью электрического тока. Этот способ позволяет не открывать камеру для извлечения восстановленных металлов.

Другой привлекательной особенностью использования этой электрохимической камеры является то обстоятельство, что когда в катодном отделении происходит извлечение этих металлов, то в другом отделении происходит реакция окисления с получением какого-либо необходимого реагента с использованием общей электрической энергии, подводимой к камере.

Предлагаемый реактор был достаточно полно описан для того, чтобы специалист мог его воспроизвести и получить результаты, которые описаны и изображены. Однако специалисту очевидна возможность модификаций, не описанных в настоящей заявке. И если для модификаций потребуются признаки, указанные в следующей формуле изобретения, то полученные устройства должны считаться находящимися в пределах настоящего изобретения.

Изобретение относится к металлургии. Электрохимический реактор типа фильтр-пресс для извлечения серебра Ag(I) и золота Au(I) из растворов выщелачивания рудных пород включает анодное отделение и катодное отделение, отделенные друг от друга анионной мембраной, первый электрод в качестве анода в анодном отделении и второй электрод в качестве катода в катодном отделении. Катод выполнен трехмерным в виде стопы цельнорешетчатого металла из нержавеющей стали для получения неприлипающего металлического осадка на основе серебра и золота в катодном отделении. Обеспечивается непрерывное электрохимическое получение порошков серебра и золота. 7 з.п. ф-лы, 6 ил., 2 табл., 1 пр.

1. Электрохимический реактор типа фильтр-пресс для извлечения серебра Ag(I) и золота Au(I) из растворов выщелачивания рудных пород, включающий анодное отделение и катодное отделение, которые отделены друг от друга анионной мембраной, первый электрод, функционирующий в качестве анода в анодном отделении, и второй электрод, функционирующий в качестве катода в катодном отделении, отличающийся тем, что для электрического извлечения неприлипающего металлического осадка на основе Ag(I) и Au(I) трехмерный катод выполнен в виде стопы цельнорешетчатого металла из нержавеющей стали.

2. Реактор по п.1, отличающийся тем, что указанный трехмерный катод, выполненный в виде стопы цельнорешетчатого металла, содержит сетки из нержавеющей стали.

3. Реактор по п.2, отличающийся тем, что указанный трехмерный катод, выполненный в виде стопы цельнорешетчатого металла из нержавеющей стали, имеет удельную площадь 320 м2 м-3.

4. Реактор по п.2, отличающийся тем, что сетка из нержавеющей стали, используемая в катоде, имеет ромбическую конфигурацию и каждый ромб имеет высоту, превосходящую его ширину.

5. Реактор по п.2, отличающийся тем, что указанные сетки трехмерного катода, выполненного в виде стопы цельнорешетчатого металла, закреплены на пластине из нержавеющей стали, обеспечивающей равномерное распределение электрического тока между сетками.

6. Реактор по п.1, отличающийся тем, что он содержит распределители потока в каждом отделении камеры, анодном и катодном, представляющие собой раму с центральным окном для пропуска потока, причем упомянутое окно имеет канавки на нижней кромке, или на входе потока, и на верхней кромке, или выходе потока, обеспечивающие равномерность распределения потока и способствующие выпуску металлических порошков, полученных при помощи электролиза.

7. Реактор по п.1, отличающийся тем, что оптимальные условия в отношении плотности тока находятся в пределах 80≤J≤120 А м-2.

8. Реактор по п.1, отличающийся тем, что для получения неприлипающих порошков Au-Ag гидродинамические показатели на катоде установлены в интервале 500≤Re≤700.

| US 5536387 A, 16.07.1996 | |||

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИЗА ЗОЛОТА ИЗ ПРОДУКЦИОННЫХ ЦИАНИДНЫХ РАСТВОРОВ | 2002 |

|

RU2248413C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ РУД | 2006 |

|

RU2318887C1 |

| ПЯ ПРИКАТКИ КЛЕЕВОЙ ПЛЕНКИ К ОБШИВКЕ ЛОПАСТИ НЕСУЩЕГО ВИНТА ВЕРТОЛЕТА | 0 |

|

SU183602A1 |

| WO 1984002356 A1, 21.06.1984 | |||

Авторы

Даты

2014-05-20—Публикация

2009-07-02—Подача