Изобретение относится к цветной металлургии, в частности, к гидрометаллургии, и может быть использовано при переработке полиметаллического сырья для извлечения цветных металлов. Способ преимущественно предназначен для выщелачивания трудновскрываемого сульфидного сырья, содержащего благородные металлы.

Известен способ переработки золотосодержащего сырья методом электрохлоринации /Максимов В.И. Электрохлоринация как метод комплексного извлечения металлов. - М.: Металлургиздат, 1955, 160 с./. Известный способ может быть использован для металлизированного сырья, золото-серебряных, полиметаллических окисленных, сульфидных, мышьяковистых и сурьмянистых руд, промпродуктов металлургического производства, сырья, содержащего металлы платиновой группы. Способ заключается в обработке исходного сырья газообразным хлором в растворе, содержащем хлор-ионы, при перемешивании пульпы. Выщелачивание проводится в анодном пространстве диафрагменного электролизера, в котором происходит процесс электролиза водного раствора хлорида натрия. В процессе электролиза на аноде происходит преимущественный разряд ионов хлора, в результате чего образуется газообразный хлор, который, насыщая раствор и выделяясь из раствора в газообразном виде, участвует в растворении металлов, содержащихся в загружаемом сырье, и используется непосредственно по месту его получения. Анодное окисление хлор-иона проходит через стадию образования атомарного хлора, который является значительно более активным окислителем, чем молекулярный хлор. Несмотря на незначительное время существования атомарного хлора, он присутствует в растворе и не только способствует интенсификации растворения золота, но и позволяет растворить трудновскрываемые минералы, содержащиеся в сырье. В катодном пространстве электролизера получается раствор едкого натра, который является побочным продуктом процесса.

Процесс проводится при отношении Ж:Т=2,35-3,65:1, анодной плотности тока 800-1000 А/м2, напряжении на электродах 4,5-5,0 В, при продолжительности обработки сырья от 0,5 до 30 часов, зависящей от вида выщелачиваемого материала. Расход электроэнергии на тонну исходного продукта может достигать 1000 кВт-час. Извлечение в раствор достигает, %: золота - 88,5, серебра - 85,7, меди - 81,4, кобальта - 88,0.

К недостаткам процесса можно отнести относительно высокую продолжительность процесса для отдельных видов сырья, недостаточно высокую степень растворения золота, связанную с тем, что происходит его обратное осаждение за счет переходящих в раствор металлов-примесей. Кроме того, проведение процесса в растворе хлорида натрия приводит к усложнению состава раствора и затруднениям при выделении металлов.

Наиболее близким к заявленному является способ электровыщелачивания полиметаллического сырья /Патент Республики Казахстан №13914, 11.07.2002/, включающий обработку исходного материала в водном растворе, содержащем ионы хлора, в анодном пространстве электролизера с разделенным катионообменными мембранами анодным и катодным пространством при перемешивании, при анодном потенциале, обеспечивающем разряд ионов хлора и катодном потенциале, не превышающем потенциала разряда ионов водорода. В качестве электролита предложено использовать водный раствор, содержащий соляную кислоту. Способ предусматривает необходимость подачи в пульпу хлорсодержащего газа и соли азотной кислоты. Продуктивный раствор, получаемый после выделения из пульпы нерастворенного остатка, предложено направлять в катодное пространство электролизера.

Устройство для осуществления данного способа содержит корпус, внутреннее пространство которого разделено на два катодных и одно анодное пространство, в которых размещены соответственно катоды и аноды, средства для загрузки исходных материалов и отвода пульпы, средства для перемешивания, причем катодные камеры отделены от анодной камеры стенками, в которых размещены плоские катионообменные мембраны. Выщелачивание сырья происходит в анодной камере, а катодные камеры служат для электроосаждения электроположительных металлов.

В качестве исходного сырья, перерабатываемого известным способом в известном устройстве, могут быть использованы окисленные руды, сульфидные концентраты и промежуточные продукты, сырье, содержащее самородные металлы, металлизированное вторичное сырье и др. Выщелачиванию может быть подвергнуто как исходное полиметаллическое сырье, так и сырье, подвергнутое предварительному окислительному обжигу.

К недостаткам известного способа относится то, что при выщелачивании используется хлорсодержащий газ, что связано с дополнительными затратами на его получение и требует соблюдения дополнительных мер по обеспечению безопасных условий труда К недостаткам используемого в способе устройства относится его сложность, связанная с необходимостью подачи и распределения в объеме пульпы хлорсодержащего газа, получение и подача которого в устройство требует дополнительного оборудования.

Задачей предложенного изобретения является разработка технологии для проведения процесса выщелачивания с использованием процесса гидрохлорирования полиметаллического трудновскрываемого сырья, позволяющей с высокой полнотой и скоростью извлечь из сырья в раствор ценные компоненты с возможностью их дальнейшего извлечения из раствора.

Техническим результатом, получаемым при использовании способа, является повышение степени растворения цветных металлов, в том числе меди, золота и серебра, увеличение скорости растворения выщелачиваемых компонентов из сложного по составу полиметаллического сырья, упрощение технологии выщелачивания, а также упрощение конструкции и обслуживания устройства, позволяющего осуществить заявленный способ.

Указанный технический результат достигается в способе переработки полиметаллического сырья, включающем анодное выщелачивание сырья водным раствором, содержащим соляную кислоту, и катодное осаждение электроположительных металлов в диафрагменном электролизере с анодным и катодным пространствами, разделенными катионообменными мембранами, при анодном потенциале, обеспечивающем разряд ионов хлора и катодном потенциале, не превышающем потенциал разряда ионов водорода. В соответствии с изобретением процесс ведут в электролизере, содержащем, по меньшей мере одно анодное (А) и два катодных (K1, К2) пространства, причем предварительно полученную солянокислую пульпу исходного сырья подают в первое катодное пространство К1, после чего обработанную в нем пульпу направляют в анодное пространство А, обработанную в нем пульпу выводят, отделяют нерастворенный остаток и полученный продуктивный раствор подают в катодное пространство К2 для выделения из него электроположительных металлов, после чего катодную пульпу выводят из электролизера, отделяют катодный продукт, а из раствора выделяют электроотрицательные металлы и регенерируют соляную кислоту для приготовления исходной пульпы.

Предпочтительно пульпу исходного сырья получают с использованием водного раствора соляной кислоты концентрацией 100-250 г/дм3 при отношении Ж:Т=(2,5÷7):1, а процесс выщелачивания ведут при анодной плотности тока не менее 450 А/м2.

В соответствии с еще одним вариантом использования изобретения в пульпу исходного сырья дополнительно вводят хлорид щелочного металла, что позволяет при обработке в катодном пространстве К1 более полно перевести в раствор свинец и цинк и выделить их в отдельный продукт. Предпочтительно в этом случае использовать в исходной пульпе хлорид натрия в количестве до 150 г/дм3. При одновременном использовании в пульпе исходного сырья соляной кислоты и хлорида натрия, обработанную в катодном пространстве К1 пульпу выводят, отделяют раствор, направляемый на извлечение свинца и/или цинка, а нерастворенную часть сырья соединяют с раствором соляной кислоты и полученную пульпу направляют в анодное пространство А.

Предварительная обработка исходной пульпы в катодном пространстве К1 диафрагменного электролизера позволяет осуществить перевод меди из труднорастворимых соединений исходного сырья в форму, позволяющую растворять ее с большей полнотой и скоростью при последующей обработке в анодном пространстве.

При катодной обработке исходного сырья происходит разрушение сульфидных соединений меди на 80-90%, в результате чего сера переходит в газ в виде сероводорода, а медь остается в пульпе в виде тонкодисперсной активной металлической фазы и частично в виде оксида. Железо частично растворяется и переходит в раствор в виде двухвалентных ионов. Кроме этого при катодной обработке происходит растворение таких металлов, как свинец и цинк, а также части компонентов пустой породы

При переработке сырья, содержащего существенное количество свинца, использовании в составе исходной пульпы наряду с соляной кислотой хлорида натрия повышает устойчивость комплексных соединений свинца, что позволяет перевести в раствор в катодном пространстве К1 более 90% свинца, при этом в раствор одновременно извлекается до 98-99% цинка. Поскольку присутствие ионов натрия в анодном пространстве оказывает отрицательное влияние на последующее анодное выщелачивание, в случае использования смеси соляной кислоты и хлорида натрия в исходной пульпе, после катодной обработки пульпы целесообразно отделить раствор, содержащий свинец и цинк и направить его на извлечение этих металлов. Твердый остаток соединяют с раствором соляной кислоты и направляют на растворение в анодное пространство А диафрагменного электролизера.

Проведение процесса выщелачивания в анодном пространстве электролизера с разделенными анодным и катодным пространствами в растворе, содержащем ионы хлора, сопровождается образованием элементарного хлора, необходимого для растворения компонентов полиметаллического сырья, поскольку хлор, растворяясь в воде, образует соляную и хлорноватистую кислоты. Хлорноватистая кислота легко разлагается, выделяя кислород и соляную кислоту. Промежуточное образование атомарного хлора способствует увеличению скорости растворения. Потенциал анода при этом должен обеспечить разряд ионов хлора.

Пульпу, выводимую из анодного пространства, подвергают фильтрации и в катодное пространство К2 подают продуктивный раствор, отделенный от нерастворимого остатка.

В катодном пространстве К2 электролизера происходит осаждение на катоде металлов, потенциал разряда которых более электроположителен, чем потенциал разряда водорода (медь, благородные металлы и др.), поэтому электровыщелачивание проводят при потенциале катода, не превышающем потенциал разряда ионов водорода, тем более, что выделение водорода в катодном пространстве может привести к образованию гидридов, ухудшающих качество катодного осадка.

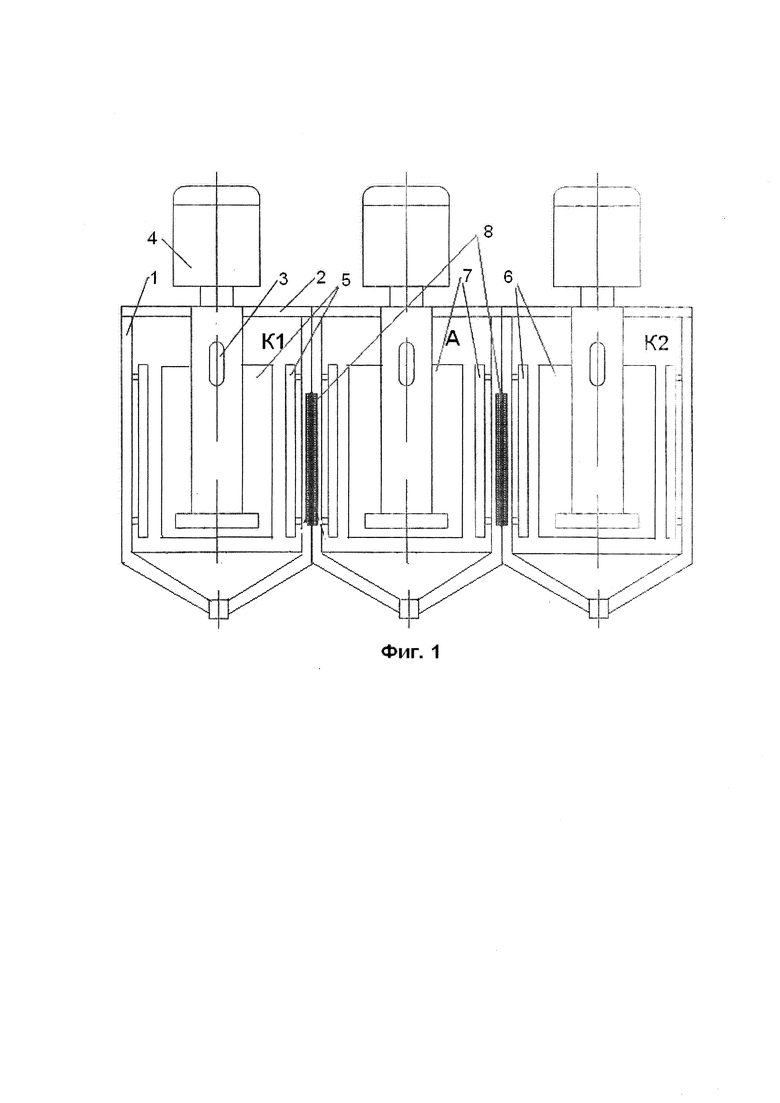

Предложенная конструкция устройства включает корпус, снабженный крышкой, внутреннее пространство которого разделено на анодное и катодное пространства, в которых размещены соответственно аноды и катоды, средства для подачи исходных материалов, вывода пульпы и для перемешивания. В соответствии с изобретением корпус состоит по меньшей мере из трех последовательно расположенных отделений, первое из которых образует катодную камеру К1, предназначенную для приема и предварительной обработки исходного сырья, второе отделение образует анодную камеру А, предназначенную для выщелачивания сырья, и третье отделение, которое образует катодную камеру К2, предназначенную для выделения электроположительных металлов из продуктивного раствора. Камеры разделены стенками, в которых размещены плоские катионообменные мембраны, аноды и катоды размещены параллельно вертикальным стенкам соответствующих камер, а средства для перемешивания установлены в каждой из камер.

Отделения корпуса, образующие катодные и анодную камеры, могут иметь прямоугольное сечение в плане. Другим вариантом формы отделений является их выполнение с плоскими стенками, разделяющими указанные отделения и закругленными прочими стенками.

В соответствии с изобретением плоские аноды могут быть выполнены из графита, а плоские катоды - из графита или в виде перфорированных пластин из титана, причем электроды в каждой камере соединены между собой. Вариантом выполнения катода, размещенного в катодной камере К1, является его изготовление из титана в виде вертикально расположенного отрезка трубы с перфорированными стенками.

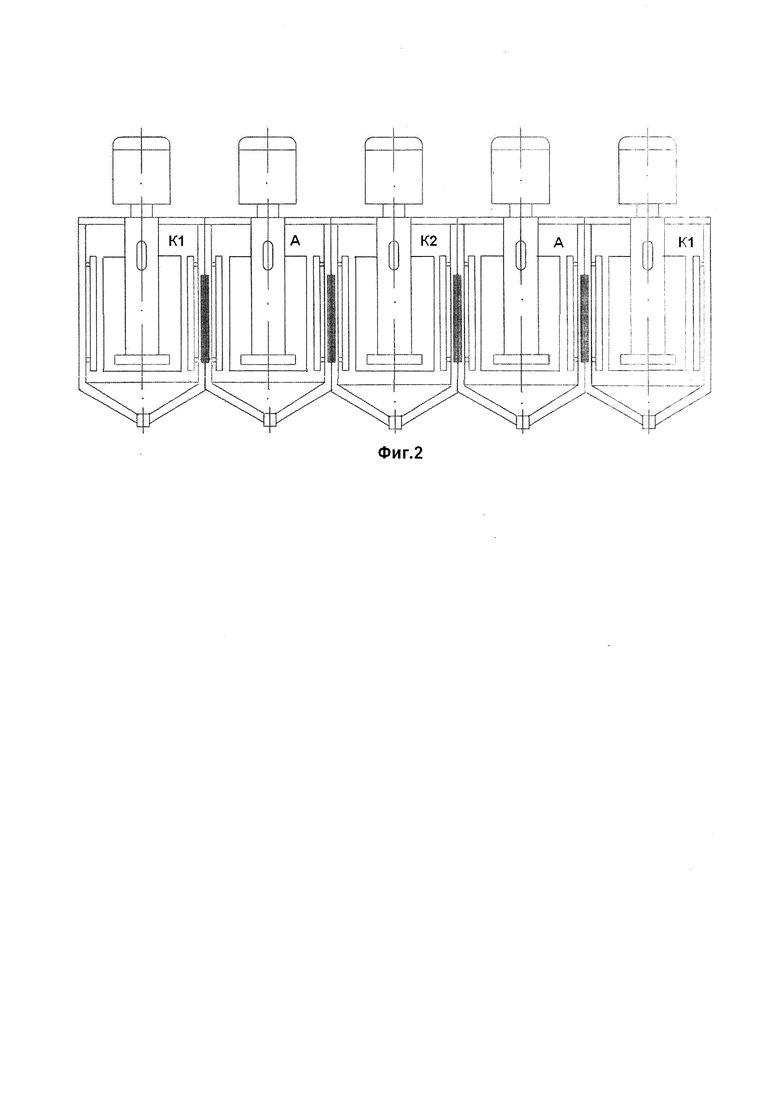

Частным случаем устройства является выполнение корпуса из двух катодных камер К1 для приема и предварительной обработки исходного сырья, двух анодных камер А для выщелачивания сырья и одной катодной камеры К2 для выделения электроположительных металлов из продуктивного раствора. При этом указанные камеры располагаются в следующем порядке: К1 - А - К2 - А - К1. Подобное расположение камер позволяет с большей эффективностью использовать возможности установки, поскольку при одинаковой форме и емкости всех камер, что упрощает конструкцию в целом, камера К2 имеет запас производительности по осаждаемым электроположительным металлам, по сравнению с производительностью по растворению металлов в камерах К1 и А.

Трехкамерное устройство для выщелачивания полиметаллического сырья схематично представлено на фиг. 1, схема пятикамерного устройства представлена на фиг. 2.

Устройство для выщелачивания (фиг. 1) включает состоящий из трех камер К1, А и К2 корпус 1, закрытый крышкой 2, в котором размещено средство для перемешивания 3, снабженное приводом 4. В катодных камерах размещены катоды 5 и 6, в анодной камере А размещены аноды 7. Анодное пространство А устройства отделено от катодных камер К1 и К2 катионообменными мембранами 8, размещенными в соответствующих стенках корпуса с использованием сепараторов, размещенных с внешней стороны и внутренней стороны мембран. Одноименные электроды соединены между собой и подключены к источнику постоянного напряжения (не показан). Анодное пространство А и катодные камеры К1 и К2 снабжены средствами для загрузки и выпуска пульпы (не показаны).

Устройство может работать как в периодическом, так и в непрерывном режиме.

В периодическом режиме устройство работает следующим образом. Предварительно подготовленная пульпа, содержащая исходное сырье и солянокислый раствор, подается в катодную камеру К1, анодная камера А и катодная камера К2 заполняются раствором, содержащим соляную кислоту (например, оборотным раствором). На электроды подается постоянное напряжение, в камерах К1 и А включается перемешивание с помощью средств для перемешивания 3, действующих от привода 4.

На аноды 7 подается потенциал, обеспечивающий разряд хлор-ионов, сопровождающийся образованием элементарного хлора, который, растворяясь в водном растворе, образует хлорноватистую кислоту, при разложении которой выделяется кислород и НСl. Промежуточное образование атомарного хлора повышает окислительный потенциал системы и интенсифицирует процесс выщелачивания.

Катионообменные мембраны 8, отделяющие анодное пространство А от катодных камер К1 и К2, обеспечивают создание электрической цепи и позволяют ионам растворенных в анодной камере А металлов переходить в катодную камеру К2 с их последующим осаждением на катодах 6, что снижает концентрацию металлов в анодном пространстве и интенсифицирует растворение исходного сырья.

На катоды 5 и 6 подается потенциал, не превышающий потенциала разряда ионов водорода, что препятствует образованию гидридов, ухудшающих качество катодного осадка, и в то же время позволяет осадить на катодах электроположительные металлы, такие как медь и благородные металлы.

Пульпа, обработанная требуемое время, выводится из камеры К1 и загружается в анодную камеру А, а камера К1 заполняется новой порцией исходной пульпы. На следующей стадии процесса пульпа из анодной камеры А выводится, продуктивный раствор отделяется от нерастворенного остатка и подается в катодную камеру К2. На следующей стадии процесса в камере К1 обрабатывается новая порция исходной пульпы, в камере А обрабатывается предварительно обработанная пульпа из камеры К1, а в камере К2 происходит электроосаждение на катоде 6 электроположительных металлов из продуктивного раствора. Катодный осадок электроположительных металлов может быть получен в виде тонкодисперсного порошка, опадающего самопроизвольно с поверхности катодов. В связи с этим средство для перемешивания 3 включается в камере К2 при выгрузке, пульпа из катодной камеры может выводиться как снизу, так и откачиваться сверху, раствор отделяется от порошкообразного катодного металла, после чего может быть направлен на извлечение электроотрицательных металлов (цинка, никеля, железа) и регенерацию кислоты известными методами. Полученный кислотный раствор подкрепляется соляной кислотой и используется для приготовления исходной пульпы.

При переработке исходного сырья, содержащего повышенное содержание таких металлов, как свинец и цинк, исходную пульпу готовят с использованием хлорида щелочного металла, преимущественно хлорида натрия, а указанная последовательность операций дополняется отделением раствора от твердого остатка из пульпы, полученной в камере K1, и подачей твердого остатка в анодную камеру А в виде пульпы на основе раствора соляной кислоты. Отделенный от твердого остатка раствор направляется на извлечение свинца и цинка известными способами.

В непрерывном режиме устройство может работать при непрерывной подаче исходной пульпы в камеру К1 со скоростью, обеспечивающей полное обновление пульпы в камере за требуемое время. Непрерывно выводимая в соответствующем количестве обработанная пульпа подается в анодную камеру А, из которой пульпа непрерывно или порционно выводится на отделение твердого остатка от продуктивного раствора, который подается в камеру К2. Расположенное в камере К2 средство для перемешивания при этом постоянно включено, что позволяет непрерывно отводить пульпу, содержащую порошок электроположительных металлов (преимущественно медь и благородные металлы).

Устройство, представленное на фиг. 2, является вариантом, позволяющим более полно использовать производительность катодной камеры К2.

Проверка способа осуществлена в укрупненно-лабораторном масштабе на установке, включающей термостатированный электролизер прямоугольной формы, состоящий из трех последовательно расположенных отделений, образующих катодную К1, анодную А и вторую катодную К2 камеры емкостью 20 дм3 каждая, рабочий объем которых составлял 12 дм3. Камеры отделены друг от друга двухслойными катионообменными мембранами марок МФ-4СК и «Карбофлен». В катодной камере К1 параллельно боковым стенкам размещены 4 плоских графитовых катода, соединенных между собой, в анодной камере - 4 графитовых анода, размещенных аналогичным образом. Установленные таким же образом в катодной камере К2 четыре катода выполнены из перфорированных листов титана. Площадь электродов в каждой камере составляет 0,192 м2. Электролизер снабжен перемешивающими устройствами, обеспечивающим перемешивание пульпы внутри камер К1 и А электролизера. В камере К2 перемешивающее устройство использовалось периодически при разгрузке порошкообразных катодных осадков. Ток, протекающий через электролизер, варьировался в пределах 90-110 А, что обеспечивало анодную плотность тока в пределах 450-550 А/м2. Нагрев пульпы осуществлялся за счет тепла, выделяющегося при прохождении электрического тока через пульпу, и контролировался подачей холодной воды в охлаждаемые стенки электролизера.

Исходная навеска полиметаллического флотационного концентрата смешивалась с хлорсодержащим раствором и в виде пульпы подавалась в камеру К1, камеры А и К2 заполнялись раствором соляной кислоты. После обработки в камере К1 пульпа подавалась в анодную камеру, а в камеру К1 загружалась в виде пульпы новая порция исходного материала. После обработки в анодной камере пульпа фильтровалась и продуктивный раствор загружался в камеру К2. После указанных операций в камере К1 осуществлялась обработка исходной пульпы, в анодной камере проводилось выщелачивание предварительно обработанной пульпы и в камере К2 из продуктивного раствора происходило электроосаждение электроположительных металлов.

Пример 1

Выщелачиванию подвергался флотационный концентрат, содержащий, %: Cu - 2,6; Zn - 0,08; Pb - 0,01; Fe - 5,1; S - 4,1; SiO2 - 55,2; Al2O3 - 14,6; Au - 1,1 г/т; Ag - 9,3 г/т.

В качестве выщелачивающего раствора использовался раствор соляной кислоты концентрацией 100 г/дм3. Выщелачивание велось навесками по 1900 г при отношении Ж:Т=6:1 продолжительности 2 часа в каждой камере и температуре в пределах 60-65°C. Показатели выщелачивания оценивались по составу отбираемых проб.

В камере К1 извлечение серы в газ составило 42%, что подтверждает разрушение части труднорастворимых сульфидов при катодной обработке сырья.

Извлечение в раствор металлов при анодном выщелачивании в камере A предварительно обработанной пульпы, составило, %: Cu - 96,2; Zn - 96,3; Pb - 98,5; Fe - 82,2; Au - 100,0; Ag - 95,2.

Катодный осадок, полученный в камере К2, содержал, %: меди - 85 - 90; золота - 28 г/т, серебра - 185 г/т.

Пример 2

Выщелачиванию подвергался флотационный концентрат, содержащий, %: Cu - 7,2; Zn - 0,13; Pb - 0,02; Fe - 12,5; S - 10,4; SiO2 - 36,1; Al2O3 - 9,5; Au - 2,4 г/т; Ag - 15,5 г/т. В качестве выщелачивающего раствора использовался раствор соляной кислоты концентрацией 150 г/дм3. Выщелачивание велось навесками по 2800 г при Ж:Т=4:1, продолжительности 2 часа в каждой камере и температуре в пределах 60-65°C.

В камере К1 извлечение серы в газ составило 36%.

Извлечение в раствор металлов при анодном выщелачивании в камере А предварительно обработанной пульпы, составило, %: Cu - 99,6; Zn - 98,5; Pb - 98,4; Fe - 98,6; Au - 100,0; Ag - 96,4.

Катодный осадок, полученный в камере К2, содержал, %: меди - 85 - 89; золота - 38 г/т, серебра - 305 г/т.

Пример 3

Выщелачиванию подвергался флотационный концентрат, содержащий, %: Cu - 7,6; Zn - 5,2; Pb - 1,2; Fe - 32,3; S - 40,4; SiO2 - 5,4; Al2O3 - 4,1; Au - 2,8 г/т; Ag - 63,8 г/т. В качестве выщелачивающего раствора использовался раствор соляной кислоты концентрацией 200 г/дм3. Выщелачивание велось навесками по 2500 г при Ж:Т=4.5:1, продолжительности 2 часа в каждой камере и температуре в пределах 60-65°C.

В камере К1 извлечение серы в газ составило 18% в связи с тем, что основное количество серы связано в труднорастворимом пирите. Извлечение в раствор цинка составило 82,4%, свинца - 86,3%.

Общий переход в раствор металлов при анодном выщелачивании в камере А предварительно обработанной пульпы, составил, %: Cu - 98,9; Zn - 99,5; Pb - 99,5; Fe - 85,2; Au - 91,5; Ag - 98,1.

Катодный осадок, полученный в камере К2, содержал, %: меди - 85-90; золота - 35 г/т, серебра - 1207 г/т. Отработанный раствор, выводимый из камеры К2 содержал, г/дм3: Cu - 0,15; Zn - 13,7; Pb - 3,3; Fe - 73,6, Al - 4,43.

Пример 4

Выщелачиванию подвергался флотационный концентрат, содержащий, %: Cu - 14,4; Zn - 6,5; Pb - 4,5; Fe - 27,2; S - 35,8; SiO2 - 1,7; Al2O3 - 2,0; Au - 1,75 г/т; Ag - 152,3 г/т. В качестве выщелачивающего раствора использовался раствор соляной кислоты концентрацией 250 г/дм3. Выщелачивание велось навесками по 3200 г при Ж:Т=3,5:1, продолжительности 2 часа в каждой камере и температуре в пределах 60-65°C.

В камере К1 извлечение серы в газ составило 20%, извлечение в раствор цинка составило 86,2%, свинца - 88,4%.

Общий переход в раствор металлов при анодном выщелачивании в камере А предварительно обработанной пульпы, составил, %: Cu - 99,1; Zn - 99,4; Pb - 97,4; Fe - 94,1; Au - 93,4; Ag - 97,7.

Катодный осадок, полученный в камере К2, содержал, %: меди - 85 - 90; золота - 10,5 г/т, серебра - 1326 г/т. Отработанный раствор, выводимый из камеры К2 содержал, г/дм3: Cu - 0,3; Zn - 17,7; Pb - 11,6; Fe - 67,9, Al - 2,33.

Пример 5

Выщелачиванию подвергался флотационный концентрат, содержащий, %: Cu - 14,4; Zn - 6,5; Pb - 4,5; Fe - 27,2; S - 35,8; SiO2 - 1,7; Al2O3 - 2,0; Au - 1,75 г/т; Ag - 152,3 г/т. В качестве выщелачивающего раствора использовался раствор, содержащий 150 г/дм3 соляной кислоты и 150 г/дм3 хлорида натрия. Выщелачивание велось навесками по 3200 г при Ж:Т=3,5:1, продолжительности 2 часа в каждой камере и температуре в пределах 60-65°C.

В камере К1 извлечение серы в газ составило 15%, извлечение в раствор цинка составило 98,4%, свинца - 98,8%. Пульпу, выведенную из камеры К1, подвергли фильтрации, после чего кек разбавили раствором соляной кислоты концентрацией 250 г/дм3 и подали в анодную камеру. Раствор, полученный при фильтрации, содержал, г/дм3: Pb - 12,6; Zn - 18,2.

Общий переход в раствор металлов при анодном выщелачивании в камере А предварительно обработанной пульпы, составил, %: Cu - 99,1; Fe - 92,3; Au - 92,5: Ag - 96,7

Катодный осадок, полученный в камере К2, содержал, %: меди - 85 - 90; золота - 10,0 г/т, серебра - 1308 г/т. Отработанный раствор, выводимый из камеры К2 содержал, г/дм3: Cu - 0,3; Fe - 65,3, Al - 2,53.

Пример 6

Выщелачиванию подвергался промпродукт медно-цинкового производства, содержащий, (%): Cu - 2,0; Zn - 1,05; Fe - 69,6; Sобщ - 2,40; SiO2 - 5,30; Al2O3 - 2,6; Au - 14,40 г/т; Ag - 175,40 г/г.

В качестве выщелачивающего раствора использовался раствор соляной кислоты концентрацией 225 г/дм3. Выщелачивание велось навесками по 1900 г при Ж:Т=6:1, продолжительности 2 часа в каждой камере и температуре в пределах 65-70°C.

В камере К1 извлечение серы в газ составило 65%.

Общий переход в раствор металлов при анодном выщелачивании в камере А предварительно обработанной пульпы, составил, (%): Cu - 99,2; Zn - 98,1; Fe - 99,9; Au - 82,3; Ag - 98,1; Al2O3 - 94,5.

Катодный осадок, полученный в камере К2, содержал, (%): меди-99,07; золота - 598,0 г/т, серебра - 8682,9 г/т. Отработанный раствор, выводимый из камеры К2 содержал, (г/дм3): Cu - 0,1; Zn - 1,58; Al - 2,75; Fe - 107,0.

Пример 7

Выщелачиванию подвергался штейн, содержащий, (%): Cu - 0,86; Со - 0,29; Fe - 48,0; S - 35,8; SiO2 - 1,1; Al2O3 - 1,8; Au - 34,20 г/т; Ag - 149,60 г/г.

В качестве выщелачивающего раствора использовался раствор соляной кислоты концентрацией 250 г/дм3. Выщелачивание велось навесками по 2300 г при Ж:Т=5:1, продолжительности 2 часа в каждой камере и температуре в пределах 65-70°C.

В камере К1 извлечение серы в газ составило 75%.

Общий переход в раствор металлов при анодном выщелачивании в камере А предварительно обработанной пульпы, составил, (%): Cu - 99,5; Со - 99,5 Fe - 98,4; Au - 98,3; Ag - 96,5.

Катодный осадок, полученный в камере К2, содержал: меди - 72,7%; кобальта - 24,17%; золота - 2892,7 г/т, серебра - 12423,9 г/т. Отработанный раствор, выводимый из камеры К2, содержал, (г/дм3): Cu - 0,05; Со - 0,04; Fe - 85,88.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2245378C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2007 |

|

RU2373152C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ВЫЩЕЛАЧИВАНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ШЛАМОВ И КОНЦЕНТРАТОВ | 2001 |

|

RU2187567C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГАЛЛИЯ ИЗ ГАЛЛИЙСОДЕРЖАЩИХ ШЛАМОВ | 1990 |

|

RU2037547C1 |

| СПОСОБ ЙОД-ЙОДИДНОЙ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩЕГО СЫРЬЯ | 2019 |

|

RU2702250C1 |

| Способ переработки сульфидных концентратов, содержащих пирротин, пирит, халькопирит, пентландит и драгоценные металлы | 2019 |

|

RU2712160C1 |

| Способ переработки цинкового кека | 2016 |

|

RU2620418C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВТОРИЧНОГО ЗОЛОТОСОДЕРЖАЩЕГО СЫРЬЯ В ЧИСТОЕ ЗОЛОТО (ВАРИАНТЫ) | 2001 |

|

RU2176279C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ПРОДУКТОВ АФФИНАЖА | 1991 |

|

RU2039097C1 |

| Способ выщелачивания полиметаллических цинкосодержащих материалов | 1981 |

|

SU988892A1 |

Изобретение относится к переработке полиметаллического сырья для извлечения цветных металлов. Способ включает анодное выщелачивание сырья водным раствором, содержащим соляную кислоту, и катодное осаждение электроположительных металлов в диафрагменном электролизере с анодным и катодным пространствами, разделенными катионообменными мембранами. Электролизер содержит по меньшей мере одно анодное и два катодных пространства. Техническим результатом является повышение степени растворения цветных металлов, в том числе меди, золота и серебра, увеличение скорости растворения выщелачиваемых компонентов из сложного по составу полиметаллического сырья, упрощение технологии выщелачивания, а также упрощение конструкции и обслуживания устройства, позволяющего осуществить заявленный способ. 3 н. и 10 з.п. ф-лы, 2 ил., 7 пр.

1. Способ переработки полиметаллического сырья, включающий анодное выщелачивание сырья водным раствором, содержащим соляную кислоту, и катодное осаждение электроположительных металлов в диафрагменном электролизере с анодным и катодным пространствами, разделенными катионообменными мембранами, при анодном потенциале, обеспечивающем разряд ионов хлора, и катодном потенциале, не превышающем потенциал разряда ионов водорода, отличающийся тем, что процесс ведут в электролизере, содержащем по меньшей мере одно анодное (А) и два катодных (К1, К2) пространства, при этом предварительно полученную солянокислую пульпу исходного сырья подают в первое катодное пространство К1, после чего обработанную в нем пульпу направляют в анодное пространство А, обработанную в нем пульпу выводят, отделяют нерастворенный остаток и полученный продуктивный раствор подают в катодное пространство К2 для выделения из него электроположительных металлов, после чего катодную пульпу выводят из электролизера, отделяют катодный продукт, а из раствора выделяют электроотрицательные металлы и регенерируют соляную кислоту для приготовления исходной пульпы.

2. Способ по п. 1, отличающийся тем, что пульпу исходного сырья получают с использованием водного раствора соляной кислоты концентрацией 100-250 г/дм3 при отношении Ж:Т=(2,5÷7):1.

3. Способ по п. 1, отличающийся тем, что обработку сырья в диафрагменном электролизере ведут при анодной плотности тока не менее 450 А/м2.

4. Способ переработки полиметаллического сырья, включающий анодное выщелачивание сырья водным раствором, содержащим соляную кислоту, и катодное осаждение электроположительных металлов в диафрагменном электролизере с анодным и катодным пространствами, разделенными катионообменными мембранами, при анодном потенциале, обеспечивающем разряд ионов хлора, и катодном потенциале, не превышающем потенциал разряда ионов водорода, отличающийся тем, что процесс ведут в электролизере, содержащем по меньшей мере одно анодное (А) и два катодных (К1, К2) пространства, исходное сырье в виде пульпы, содержащей соляную кислоту и хлорид щелочного металла, подают в первое катодное пространство К1, после чего обработанную в нем пульпу выводят, отделяют раствор, направляемый на извлечение свинца и/или цинка, а нерастворенную часть сырья соединяют с раствором соляной кислоты и направляют в анодное пространство А, обработанную в нем пульпу выводят, отделяют нерастворенный остаток и полученный продуктивный раствор подают в катодное пространство К2 для выделения из него электроположительных металлов, после чего катодную пульпу выводят из электролизера, отделяют катодный продукт, а из раствора выделяют электроотрицательные металлы и регенерируют соляную кислоту для приготовления исходной пульпы.

5. Способ по п. 4, отличающийся тем, что пульпу исходного сырья получают с использованием водного раствора, содержащего 100-250 г/дм3 соляной кислоты и до 150 г/дм3 хлорида натрия при отношении Ж:Т=(2,5÷7):1.

6. Способ по п. 4, отличающийся тем, что нерастворенную в первом катодном пространстве К1 часть сырья перед подачей в анодное пространство А соединяют с раствором соляной кислоты концентрацией 100-250 г/дм3 при отношении Ж:Т=(2,5÷7):1.

7. Способ по п. 4, отличающийся тем, что обработку сырья в диафрагменном электролизере ведут при анодной плотности тока не менее 450 А/м2.

8. Устройство для переработки полиметаллического сырья анодным выщелачиванием, содержащее корпус, снабженный крышкой, внутреннее пространство которого разделено на анодное и катодное пространства, в которых размещены соответственно аноды и катоды, средства для подачи исходных материалов, вывода пульпы и для перемешивания, отличающееся тем, что корпус состоит по меньшей мере из трех последовательно расположенных отделений, первое из которых образует катодную камеру К1, предназначенную для приема и предварительной обработки исходного сырья, второе отделение образует анодную камеру А, предназначенную для выщелачивания сырья, и третье отделение, которое образует катодную камеру К2, предназначенную для выделения электроположительных металлов из продуктивного раствора, причем камеры разделены стенками, в которых размещены плоские катионообменные мембраны, причем аноды и катоды размещены параллельно вертикальным стенкам соответствующих камер, а средства для перемешивания установлены в каждой из камер.

9. Устройство по п. 8, отличающееся тем, что последовательно расположенные отделения корпуса имеют прямоугольное сечение в плане.

10. Устройство по п. 8, отличающееся тем, что последовательно расположенные отделения корпуса имеют плоские стенки, разделяющие указанные отделения и плавно закругленные прочие стенки.

11. Устройство по п. 8, отличающееся тем, что плоские аноды выполнены из графита, а плоские катоды выполнены из графита или в виде перфорированных пластин из титана.

12. Устройство по п. 8, отличающееся тем, что катод в катодной камере К1 выполнен из титана в форме отрезка трубы с перфорированными стенками.

13. Устройство по п. 8, отличающееся тем, что корпус состоит из двух катодных камер К1 для приема и предварительной обработки исходного сырья, двух анодных камер А для выщелачивания сырья и одной катодной камеры К2 для выделения электроположительных металлов из продуктивного раствора, расположенных в следующем порядке: К1 - А - К2 - А - К1.

| KZ 13914 А, 15.01.2014 | |||

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ УПОРНОГО СЫРЬЯ | 2012 |

|

RU2510669C2 |

| Способ изготовления стеклянных деталей с плоско-параллельными поверхностями | 1957 |

|

SU115500A1 |

| WO 8201195 A1, 15.04.1982 | |||

| WO 8706274 A1, 22.10.1987 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОДНОГО РАСТВОРА РЕАГЕНТОВ ДЛЯ ВЫЩЕЛАЧИВАНИЯ МЕТАЛЛОВ ИЗ РУДНОГО МИНЕРАЛЬНОГО СЫРЬЯ | 2009 |

|

RU2413013C1 |

| US 3957603 A, 18.05.1976 | |||

| Горизонтальный ветряной двигатель | 1926 |

|

SU5007A1 |

Авторы

Даты

2018-05-28—Публикация

2016-02-10—Подача