Изобретение относится к способам триботехнических испытаний, в частности к исследованиям приработки, основанных на использовании в качестве контролируемых параметров характеристик акустико-эмиссионных сигналов, возникающих при контактном взаимодействии в трибосопряжении.

Известен способ приработки трибосистемы, заключающийся в том, что трибосистему смазывают, осуществляют трение и нагружают ступенчатой внешней нагрузкой до достижения максимальной нагрузочной способности, в начале каждой ступени нагружения трение осуществляют в режиме смешанного трения, одинаковом для всех ступеней, и при этом обеспечивают уменьшение приростов силы трения от ступени к ступени, где критерием оценки режима трения каждой ступени служила электрическая проводимость стыка, характеризующая режимы смешанного трения (патент СССР №1758505, МПК G01N 3/56 1992 год).

Недостатком данного способа является то, что электрическая проводимость стыка взаимодействующих (трущихся) поверхностей будет определяться суммарной поверхностью точек контакта, а не результатом их взаимодействия. При данном положении при значительных отклонениях микропрофиля поверхности (характерного для прирабатываемых поверхностей), а так же наличия отклонений формы, возможны ситуации, при которых редкие контакты поверхностей (значение электрической проводимости будет незначительным) могут привести к схватыванию, задирам и повреждению поверхностей трения, а следовательно выходу из строя трибосистемы. Для исключения данных ситуаций необходимо занижать верхнюю границу режима трения, что приведет к увеличению времени приработки и снижению ее качества и эффективности. Кроме того данный способ может быть применен только к электропроводным материалам.

Технический результат направлен на улучшение качества приработки трибосистемы и повышение точности и оперативности обратной связи для поддержания заданного режима трения в процессе приработки.

Технический результат достигается тем, что в процессе приработки трибо-системы, заданный режим трения контролируется по параметрам акустической эмиссии (АЭ), однозначно характеризующих изменения структурных характеристик поверхностей трения, а также частоту и характер схватывания взаимодействующих поверхностей, которые предшествуют началу их повреждения в виде задиров и вырывов. При этом для улучшения качества приработки и повышения точности и оперативности обратной связи при поддержании заданного режима трения, диапазон границ нагружения контролируется по параметрам дискретной и непрерывной акустической эмиссии, что позволяет отследить процесс приработки, динамически его корректировать и своевременно локализовать развитие зарождающихся дефектов.

Отличительными признаками способа является то, что диапазон границ нагружения трибосистемы контролируется по параметрам дискретной и непрерывной акустической эмиссии в определенном диапазоне частот, отражающем частоту и характер моментов схватывания, а также изменение структурных характеристик поверхностей трения, в ходе их приработки, при этом в качестве основных информативных параметров акустико-эмиссионного сигнала выступают спектральная плотность, количество выбросов и амплитуда сигнала.

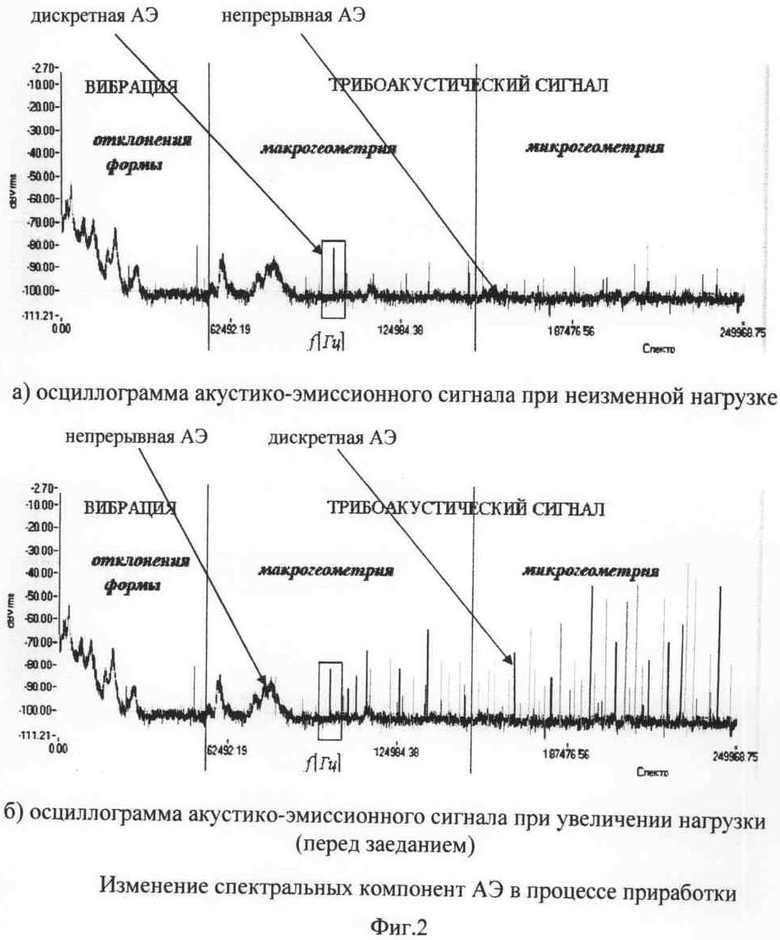

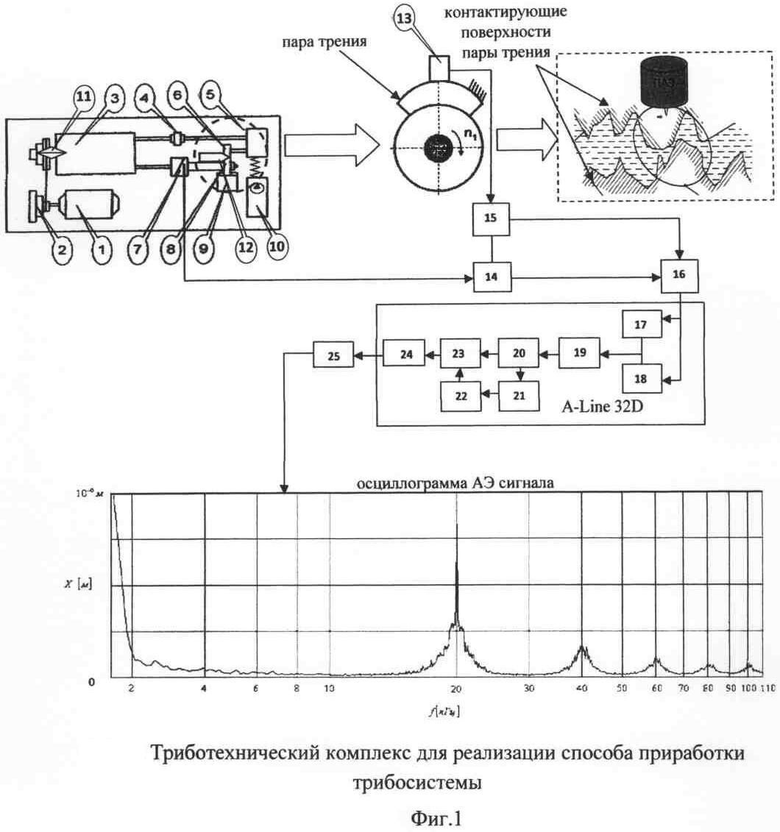

Способ осуществляется посредством триботехнического комплекса, который представлен на фиг.1. На фиг.2 показана осциллограмма изменения спектральных компонент акустико-эмиссионного сигнала, реализующего способ.

Триботехнический комплекс состоит из машины трения, которая включает электродвигатель 1; ременную передачу 2; редуктор 3; муфту 4; закрытую зубчатую передачу 5; индуктивный датчик момента трения 7; цифровое устройство для измерения температуры трения с термопарой 9; механизм нагружения с рычагом 10; оптический тахометр 11 для измерения частоты вращения вала; приспособление для дозированной подачи смазки 12 на образцы 6 и 8, представляющие пару трения, где образец 6 установлен неподвижно на валу зубчатой передачи, а образец 8 закреплен на вращающемся валу редуктора.

Также в состав триботехнического комплекса входит устройство для акустико-эмиссионный диагностики A-Line 32D, включающее широкополосный преобразователь акустической эмиссии марки GT-301 (ПАЭ) 13, установленный на неподвижный образец пары трения 6; предусилители 14 и 15; параметрический вход 16; переключаемые фильтры по каждому из каналов 17 и 18; основной усилитель 19; аналогово-цифровой преобразователь 20; блок формирования АЭ параметров 21; канал цифрового осциллографа 22; цифровое приемопередающее устройство 23; плата оцифровки 24; блок сбора и обработки данных с программным обеспечением 25 (системный блок), на мониторе, которого, отображается характер взаимодействие поверхностей трения в процессе приработки в виде осциллограммы АЭ сигнала.

Способ осуществляется следующим образом. Устанавливают пару трения и подключают триботехнический комплекс. Приводят во вращение вал, осуществляют смазывание трибосистемы (пары трения) и нагружают внешней нагрузкой. Через триботехнический комплекс одновременно контролируются:

момент трения, температура в зоне трения, а также излучаемая при контактном взаимодействии поверхностей трения АЭ (фиг.1). В процессе приработки диапазон нагружения прирабатываемого узла контролируется по параметрам дискретной и непрерывной АЭ, отраженных на мониторе системного блока акустико-эмиссионного устройства A-Line 32D в виде осциллограммы спектра в определенном диапазоне частот. Низкочастотная составляющая частотного спектра (от 1 до 60 кГц) выдает информацию о конструктивно-технологических несовершенствах, связанных с погрешностями сборки и изготовления основных элементов конструкции, обеспечивающих вращение, отклонение форм, а также посторонних шумов работы двигателя, других механических устройств, различных электромагнитных и радиопомех. Другая высокочастотная составляющая спектра, в диапазоне от 60 до 300 кГц отображает изменения структуры, макро и микрогеометрические несовершенства трущихся поверхностей, а также процессы пластической деформации и развивающиеся в ходе приработки дефекты в виде сигналов непрерывной и дискретной АЭ (фиг.2). При этом непрерывная АЭ характеризует изменения структуры поверхностей трения и моменты пластической деформации микровыступов, а дискретная АЭ отражает процессы схватывания и разрушения поверхностей, предшествующие образованию дефектов. Информация, отраженная на мониторе системного блока о протекающих процессах трения по изменению сигналов непрерывной и дискретной АЭ, дает возможность отслеживать протекание приработки трибосистемы, что позволяет динамически корректировать данный процесс путем изменения нагрузки рычагом на пару трения. Анализ спектрального распределения, количества выбросов АЭ и их пиковых амплитуд, позволяет судить о преобладании того или иного процесса на различных этапах приработки трибосистемы.

Пример:

Проводили приработку трибосистемы на триботехническом комплексе по схеме колодка-ролик (фиг.1). Нагрузка возрастала ступенчато от 0 до заедания. Скорость вращения вала возрастала также ступенчато, от 500 до 1200 об/мин. Приработка проводилась при обильной смазке маслом температурой 50°С. В качестве контролируемых выступали следующие текущие параметры: момент трения, температура в зоне трения и излучаемая дискретная и непрерывная АЭ. В качестве внешних управляемых факторов использовалась нагрузка и частота вращения вала. В ходе приработки трибосистемы на экран монитора выводилась осциллограмма спектра акустико-эмиссионного сигнала, представленная на фиг.2. На осциллограмме отчетливо выделялись два частотных диапазона: первый - низкочастотный от 1 до 60 кГц, в котором отображались конструктивно-технологические несовершенства, связанные с погрешностями сборки и изготовления основных элементов конструкции, обеспечивающих вращение, отклонение форм, а также посторонних шумов работы двигателя и других механических устройств; второй - высокочастотный от 60 до 300 кГц, где отображались изменения структуры, макро и микрогеометрические несовершенства трущихся поверхностей, процессы пластической деформации микровыступов, а также развивающиеся в ходе их функционирования дефекты (усталостные трещины, задиры). Сигналы о величине момента трения, температуры в зоне трения, а также регистрируемые сигналы АЭ, поступающие от датчиков, установленных на машине трения, преобразовывались через аналогово-цифровой преобразователь в акустико-эмиссионном устройстве A-Line 32D и отображались на мониторе системного блока в соответствующих окнах. Регистрация упругих механических волн, возникающих в области взаимодействия трущихся поверхностей посредством широкополосного преобразователя АЭ (ПАЭ) GT-301, показала, что излучение представляет собой смесь непрерывной и дискретной АЭ (фиг.2а), причем основная энергия непрерывной АЭ ограничена сверху частотой порядка 100 кГц, а для дискретной АЭ характерен широкий частотный спектр, верхняя граница которого лежит в области, превышающей 300 кГц. Из фиг.2а видно, что в диапазоне частот от 60 до 300 кГц отчетливо наблюдались оба механизма излучения - непрерывная АЭ, сопровождающаяся пластическим деформированием вершин неоднородностей, структурными изменениями поверхностей при взаимодействии микровыступов, и дискретная АЭ, сравнительно большой амплитуды, обусловленная деструкцией поверхностного слоя. При увеличении только частоты вращения при заданной нагрузке, в начальный момент времени приработки наблюдалось возрастание параметров обоих явлений АЭ, где дискретные сигналы по мере приработки стабилизировались до низких амплитуд, а непрерывные практически затухали (фиг.2а). При повышении же нагрузки, наблюдалась другая ситуация. Так, интенсивность непрерывного сигнала АЭ, характеризующаяся пластической деформацией микровыступов поверхностей со временем снижалась до определенной амплитуды, а основной вклад в излучение вносили акты деструкции, характеризующиеся дискретной АЭ. Рост, количество и частота появления этих дискретных сигналов при увеличении нагрузки, свидетельствовали об образовании за-диров и схватываний, а также разрушении смазочных слоев поверхностей трения в процессе приработки, что позволило своевременно отреагировать на развитие опасных дефектов приводящих к заеданию. Как показало исследование перед заеданием амплитуда, количество и частота следования дискретной АЭ резко возрастает (фиг.2б). Анализ спектрального распределения, количества выбросов и их пиковых амплитуд, информировал о преобладании того или иного процесса на различных этапах приработки трибосистемы, что позволяло в процессе всех испытаний поддерживать заданный режим трения путем своевременной корректировки нагрузки и локализации развития зарождающихся дефектов.

Способ может быть использован для изучения и контроля процесса приработки пар трения любой формы, изготовленных практически из любых материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИРАБОТКИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ НА ОСНОВЕ ОБРАТНОЙ СВЯЗИ | 2011 |

|

RU2465475C1 |

| Акустико-эмиссионной способ измерения износа узлов трения скольжения | 2023 |

|

RU2830175C1 |

| Способ определения срока безопасной эксплуатации стеклопластиковых трубопроводов | 2020 |

|

RU2739715C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАЧАЛА ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ МАТЕРИАЛА ПОДЛОЖКИ ПРИ ВДАВЛИВАНИИ ИНДЕНТОРА В ЗАЩИТНЫЙ СЛОЙ ПОКРЫТИЯ | 2022 |

|

RU2794947C1 |

| СПОСОБ ПРОВЕДЕНИЯ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ С ПРИМЕНЕНИЕМ ОДНОКАНАЛЬНОЙ АППАРАТУРЫ | 2001 |

|

RU2210766C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОВЕРХНОСТЕЙ ТРЕНИЯ ТРИБОСИСТЕМ | 2015 |

|

RU2597849C1 |

| Способ повышения точности и производительности круглого наружного шлифования | 2015 |

|

RU2621495C1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КОРРОЗИИ ПОД НАПРЯЖЕНИЕМ | 2004 |

|

RU2269772C1 |

| Способ регистрации и анализа сигналов акустической эмиссии в системе диагностического мониторинга производственных объектов | 2019 |

|

RU2709414C1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ ПРЕДЕЛЬНОГО СОСТОЯНИЯ И РАННЕГО ПРЕДУПРЕЖДЕНИЯ ОБ ОПАСНОСТИ РАЗРУШЕНИЯ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2009 |

|

RU2403564C2 |

Изобретение относится к способам триботехнических испытаний, в частности к исследованиям приработки. Сущность: трибосистему смазывают, осуществляют трение и нагружают ступенчатой внешней нагрузкой до достижения максимальной нагрузочной способности. Диапазон границ нагружения трибосистемы контролируется по параметрам дискретной и непрерывной акустической эмиссии в определенном диапазоне частот, отражающем частоту и характер моментов схватывания, а также изменение структурных характеристик поверхностей трения в ходе их приработки. В качестве основных информативных параметров акустико-эмиссионного сигнала выступают спектральная плотность, количество выбросов и амплитуда сигнала. Технический результат: улучшение качества приработки трибосистемы, повышение точности и оперативности обратной связи для поддержания заданного режима трения в процессе приработки. 2 ил.

Способ приработки трибосистемы, заключающийся в том, что трибосистему смазывают, осуществляют трение и нагружают ступенчатой внешней нагрузкой до достижения максимальной нагрузочной способности, отличающийся тем, что диапазон границ нагружения трибосистемы контролируется по параметрам дискретной и непрерывной акустической эмиссии в определенном диапазоне частот, отражающем частоту и характер моментов схватывания, а также изменение структурных характеристик поверхностей трения в ходе их приработки, при этом в качестве основных информативных параметров акустико-эмиссионного сигнала выступают спектральная плотность, количество выбросов и амплитуда сигнала.

| Способ приработки трибосистемы | 1990 |

|

SU1758505A1 |

| СПОСОБ НЕПРЕРЫВНОГО КОНТРОЛЯ ИЗНОСА ФРИКЦИОННОЙ ПАРЫ | 2004 |

|

RU2263891C1 |

| Способ контроля режима трения металлических поверхностей узла трения | 1988 |

|

SU1597694A1 |

| US 6776048 B2 17.08.2004 | |||

Авторы

Даты

2014-05-20—Публикация

2011-01-11—Подача