Изобретение относится к отраслям, связанным с моделированием цилиндрических тел с локальными углублениями сложной формы, такими как дефекты, вырезы и конструктивные выемки на поверхности рассматриваемых тел, в частности, деталей машин, трубопроводов различного назначения, корпусов реакторов и емкостей, транспортных средств, космической техники, элементов строительных конструкций и сооружений, приборов и оборудования и др.

Известны способы определения кривизны и уклонов профиля поверхности дорожного покрытия в двух различных направлениях, включающие измерение параметров движения автомобиля, определение и корректировку базиса отсчета относительно плоскости, анализ упомянутых данных с помощью ЭВМ, нахождение уклонов дорожного покрытия в двух различных направлениях и выдачу на экран монитора измерительно-вычислительного комплекса расчетных параметров в процессе движения автомобиля (патент РФ №2114391, М.Кл. G01C 7/04, опубл. 27.06.1998) (аналог).

Однако известные способы не позволяют осуществлять математическое моделирование цилиндрических тел в трехмерной постановке.

Имеются экспериментальные способы параметризации минимальных поверхностей, основанные на решении двухмерного уравнения Лапласа (на примере постановки внутренней задачи Дирихле, когда известны краевые значения координат и необходимо найти внутренние), в котором выставляют вертикальные стержни на необходимую высоту относительно опорной плоскости согласно требованиям задачи, с помощью измерительного прибора выверяют точность установки стержней, посредством фиксатора закрепляют стержни на необходимой высоте, натягивают на вертикальные стержни заранее изготовленную сеть из гибкого эластичного материала, с помощью высокоточного измерительного прибора замеряют высотные координаты во внутренних точках (точках пересечения) эластичной гибкой сети (патент РФ №2121166, М.Кл. G09В 23/04, опубл. 27.10.1998) (аналог).

Указанные способы не позволяют получать непрерывные и гладкие контуры при моделировании цилиндрических тел с локальными нарушениями формы поверхности.

Известен также экспериментальный способ параметризации минимальных поверхностей со сложным контуром, включающий операции фиксации гибкого элемента относительно основания, натягивания на него заранее изготовленной сети из эластичного материала, замера координат узловых точек сети относительно основания, согласно которому изготавливают пространственный каркас из криволинейных формообразующих элементов, натягивают на каркас первоначально прямоугольную в плане сеть из эластичного материала, причем каждую узловую контурную точку сети закрепляют на соответствующих точках каркаса, распределенных по длине формообразующего элемента по определенной закономерности. При этом поверхность формируют и параметризируют по узловым точкам сети относительно выбранной системы координат, выполняют обработку полученных результатов с определением компонент метрики поверхности (патент РФ №2374697, М.Кл. G09В 23/04, опубл. 27.11.2009) (прототип).

Указанный способ обладает следующими недостатками:

а) способ не предназначен для моделирования исследуемого тела в трехмерной постановке и не предполагает определение параметров цилиндрического тела в трехмерной системе координат;

б) способ не позволяет достоверно описать контуры локальных изменений формы на цилиндрических поверхностях, исходя из требований построения гладких непрерывных линий;

в) в способе не предусмотрено вычисление метрики внутренних узловых точек изучаемого тела (компонент метрического тензора).

Известны координатомеры для измерений прямоугольных координат точек, представляющие собой прозрачную пластмассовую пластинку с квадратным или прямоугольным вырезом, по краям которого нанесены шкалы (Политехнический словарь. Гл. ред. И.И.Артоболевский, М., Советская Энциклопедия, 1977. Стр. 229) (аналог).

Однако такие координатомеры не позволяют измерять пространственные координаты.

Известен также пространственный координатор, содержащий корпус с направляющими, ползуны, звенья с прорезями, кинематически связанные с осями ползунов, задатчик линейного перемещения, рычажный механизм в виде двух прямоугольных рычагов и угловые шкалы, при этом он снабжен неподвижной осью, связанной звеном с прорезью с двумя направляющими ползунов и с одним из плеч каждого из двух прямоугольных рычагов, вершина первого из двух рычагов шарнирно связана с ползунами, расположенными на плечах второго прямоугольного рычага, а ось одного из ползунов второго рычага выполнена в виде полого тела, в котором установлен подпружиненный палец с острием конической формы (патент РФ №2010148, М.Кл. G01В 5/00, опубл. 30.03.1994) (прототип).

Указанное устройство обладает следующими недостатками:

а) устройство включает в себя большое количество звеньев и поэтому является сложным и ненадежным в работе;

б) чрезмерная подвижность звеньев снижает точность измерений координат.

Задачами (целью) изобретения являются получение возможности моделирования цилиндрических тел с локальными нарушениями формы поверхности в трехмерной постановке, повышение достоверности описания формы локальных изменений на цилиндрических поверхностях и повышение точности определения метрики точек в областях отклонения формы поверхности от цилиндрической, упрощение и повышение надежности устройства.

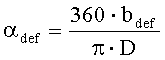

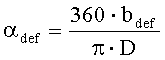

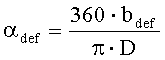

Указанные задачи достигаются тем, что в способе параметризации локальных углублений на цилиндрических телах, включающем операции формирования исследуемой поверхности и координатной сети на ней по определенной закономерности, замера координат узловых точек сетки относительно поверхности отсчета, параметризации по узловым точкам сети относительно выбранной системы координат, обработки полученных результатов с определением компонент метрики поверхности, получают трехмерный слепок локального углубления с прилегающей областью цилиндрической поверхности, фиксируют слепок на координатно-измерительном устройстве, задают в цилиндрической системе координат сеть разбиения области замера координат поверхности слепка по углу и по образующей в заданной закономерности, например, точках интегрирования по Гауссу. При этом учитывают размеры слепка и характер предполагаемого разбиения на конечные элементы. Замеряют радиальные координаты узловых точек сети на поверхности слепка для заданного разбиения, вычисляют компоненты метрики поверхности, назначают необходимое число расчетных слоев по толщине цилиндрического тела в соответствии с выбранной схемой интегрирования и числом конечных элементов по толщине, определяют расчетные координаты сети для слоев с учетом координат поверхности углубления. Угловой сектор дефектной области в градусах определяют по формуле

где bdef - размер дефекта по угловой координате, замеренный по окружности цилиндрического тела;

D - диаметр цилиндрического тела.

Далее вычисляют параметры метрики и при необходимости определяют напряженно-деформированное состояние цилиндрического тела с локальными углублениями, например, используя метод конечных элементов.

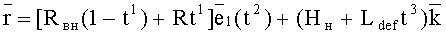

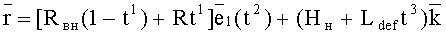

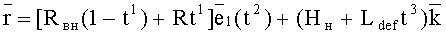

Радиус-вектор произвольной точки дефектного участка цилиндрического тела задают в виде:

где Rвн - внутренний радиус цилиндрического тела;

R - радиус поверхности дефектного участка, совпадающий в узловых точках разбиения с радиальными координатами Rjk,

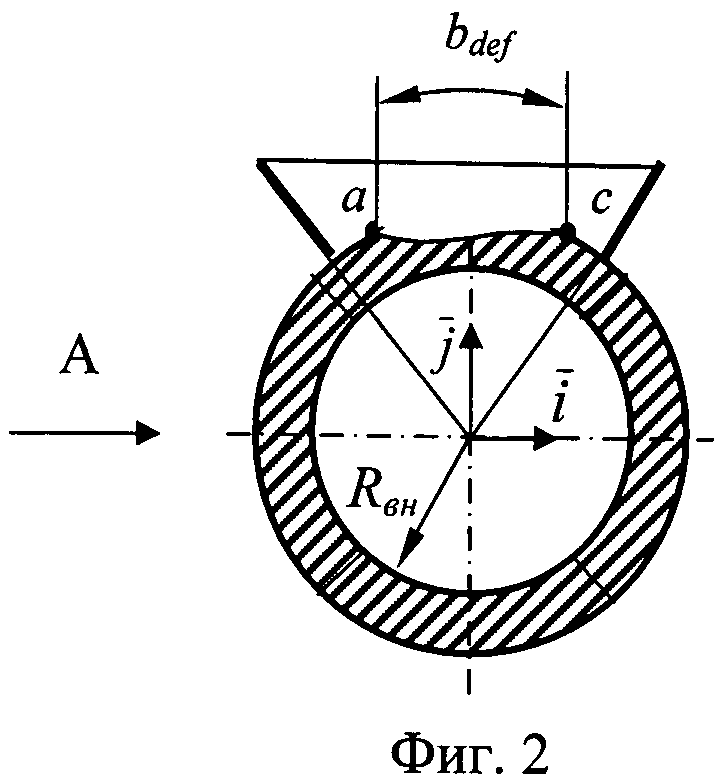

Нн - начало дефектного участка цилиндрического тела по оси z;

h - толщина стенки цилиндрического тела в конкретной точке;

Ldef - длина дефектного участка цилиндрического тела.

В устройстве для осуществления способа параметризации локальных углублений на цилиндрических телах, включающем корпус с направляющими, задатчик линейного перемещения, угловую шкалу и инструменты для замера координат, корпус имеет координатно- измерительный стол для фиксации слепка и стойки, на которых размещен направляющий вал с указателем углового перемещения и фиксатором. На валу установлена каретка с возможностью продольного перемещения. Сечение вала в рабочей части имеет форму, например, или квадрата, или прямоугольника, или треугольника, или с прорезью, или со шпонкой, исключающую поворот каретки относительно вала. Каретка имеет указатель линейного перемещения каретки вдоль вала. На каретке закреплен линейный измеритель. Линейный измеритель может быть выполнен в виде лазерного дальномера, ультразвукового сканера или, в простейшем случае в виде измерительного индикатора. Указатели углового и линейного перемещений могут быть оптического (например, лазерного) или стрелочного типа. Кроме того, в состав устройства входит комплект приспособлений для снятия слепка. Приспособление для снятия слепка выполнено в виде рамки из двух пар пластин, образующих боковые поверхности усеченной прямоугольной пирамиды. Пластины первой пары имеют прямоугольную форму, а пластины второй пары имеют форму равнобедренной трапеции, меньшее основание которой имеют криволинейную форму, совпадающую с контуром направляющей линии ненарушенного участка цилиндрического тела. Кроме того, в комплекте устройства имеется набор подкладок под рамки для перестройки устройства для различных радиусов цилиндрического тела.

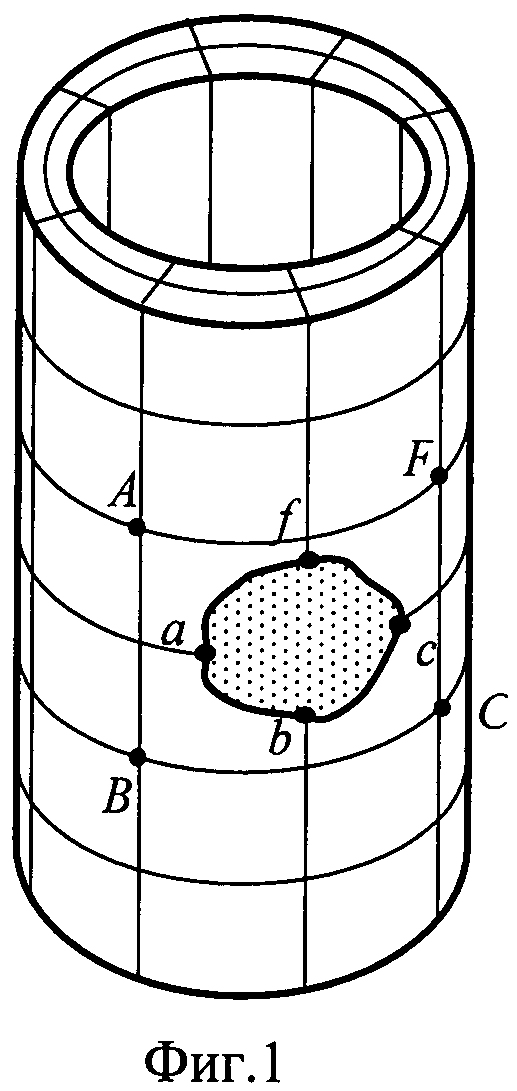

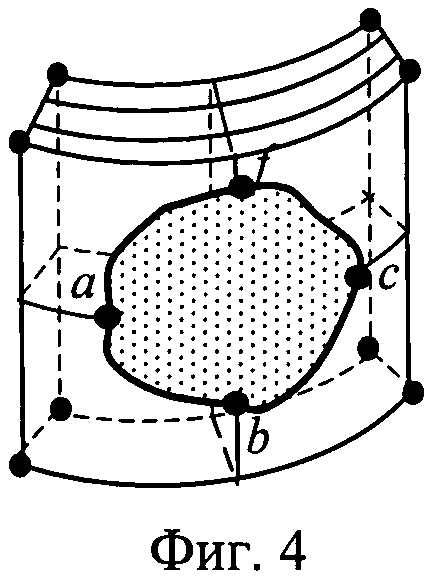

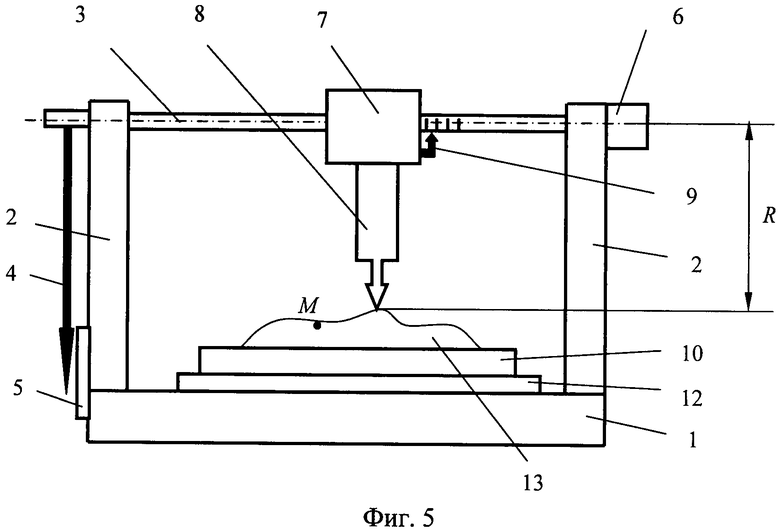

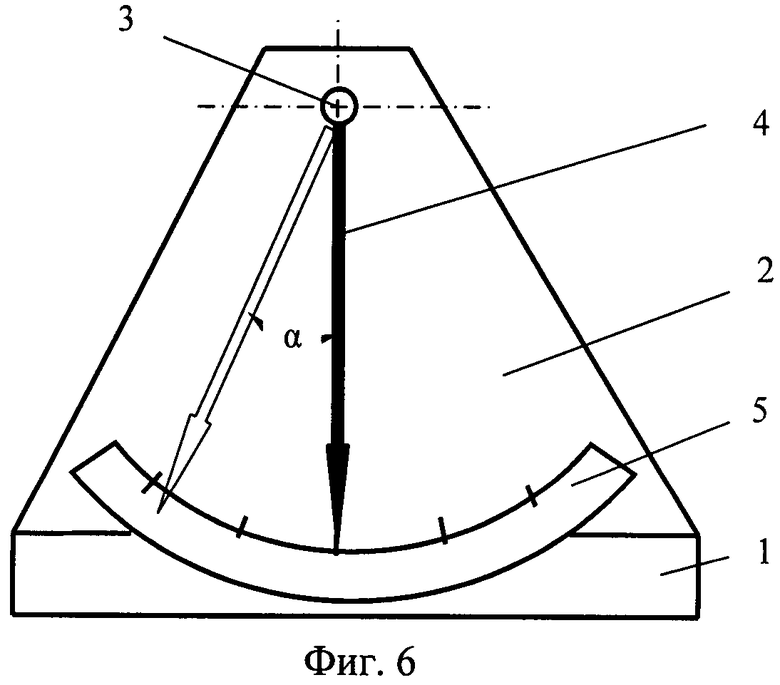

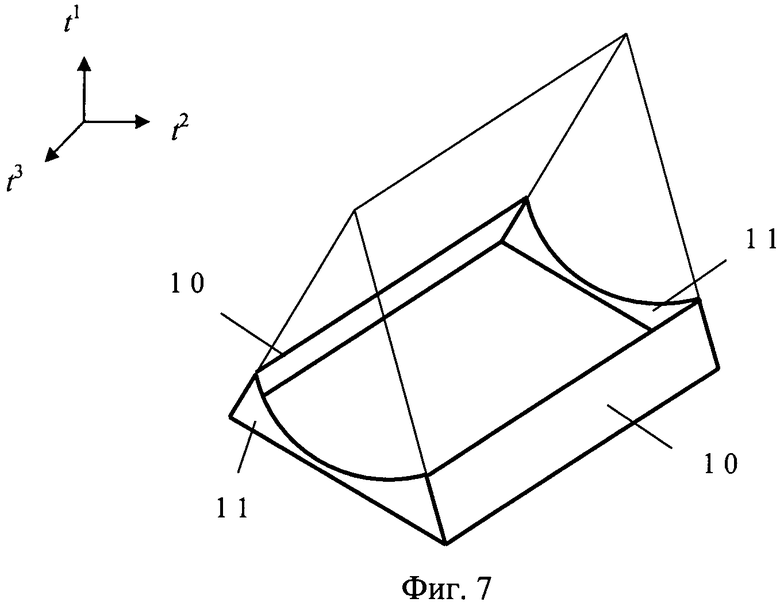

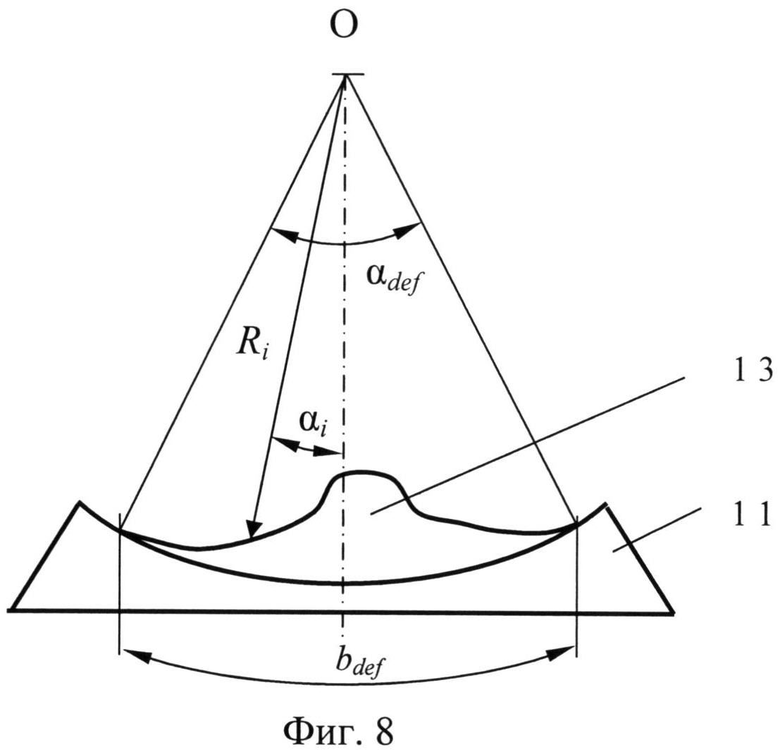

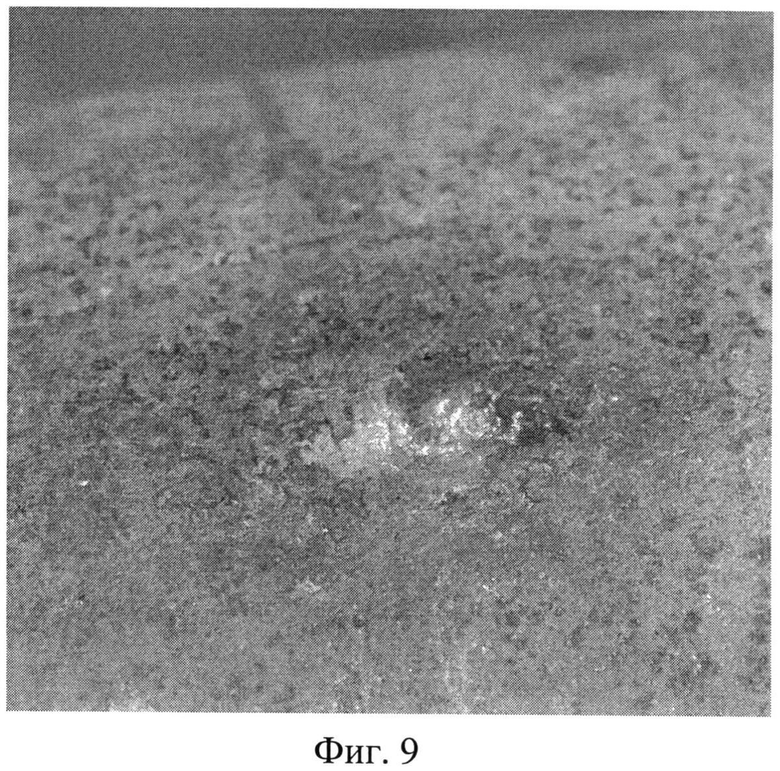

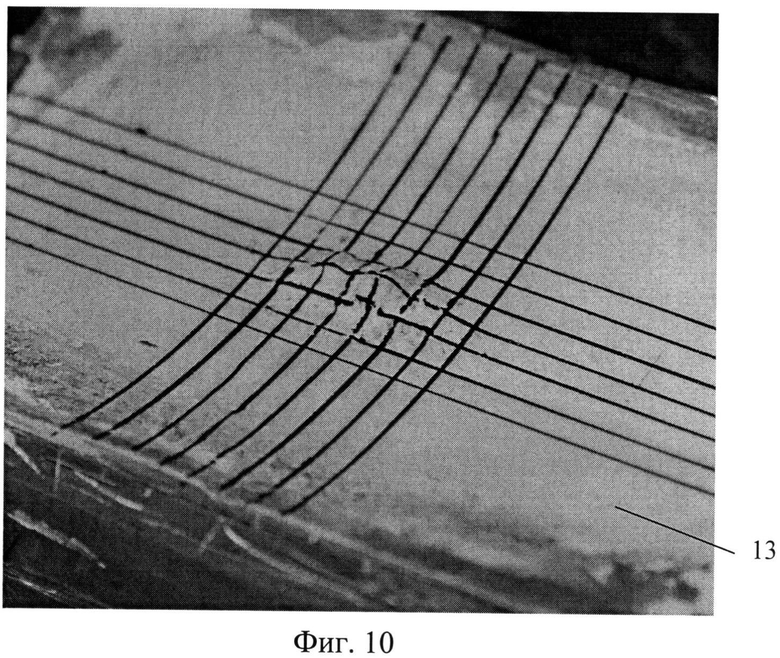

На фиг.1 представлен фрагмент цилиндрического тела с локальным углублением; на фиг.2 приведена схема размещения на цилиндрическом теле приспособления для снятия слепка; на фиг.3 - то же, вид А; на фиг.4 - расчетная схема слоев дефектной области; на фиг.5 представлена схема устройства для осуществления способа параметризации локальных углублений, общий вид, на фиг.6 - то же, вид сбоку; на фиг.7 показано приспособление для снятия слепка; на фиг.8 представлены обозначения координаты точек для одного сечения: Ri - радиальная координата, αi - угловая координата для i-той точки в рассматриваемом сечении zk; на фиг.9 и 10 представлены фотографии, соответственно, углубления на поверхности цилиндрического тела и слепка от него.

Способ параметризации локальных углублений на цилиндрических телах осуществляют следующим образом.

Предварительно подготавливают область ABCF расположения углубления abcf (это могут быть различного рода дефекты, повреждения, технологические выемки и т.д.) на цилиндрическом теле для процедуры снятия (формования) слепка. Для этого очищают поверхность исследуемого цилиндрического тела на рассматриваемом участке, удаляют инородные включения, слои ржавчины или покрытий. При необходимости наносят антиадгезионный состав (производят смазку дефектного участка антиадгезионной жидкостью, напыляют порошок или иное вещество), что необходимо для сохранения целостности слепка при его снятии после формования. Далее накладывают на место расположения углубления с прилегающей к нему областью приспособление для снятия слепка. При необходимости приспособление для снятия слепка прикрепляют к цилиндрическому телу при помощи фиксаторов (на фигурах не показаны). Заполняют приспособление формовочным материалом (например, гипсом, алебастром или другим формирующим составом), выдерживают формующий состав до затвердевания, освобождают (разъединяют) фиксаторы крепления приспособления к цилиндрическому телу и получают трехмерный слепок локального углубления с прилегающей ненарушенной областью цилиндрической поверхности.

Полученный слепок совместно с приспособлением для снятия слепка фиксируют на координатно-измерительном столе устройства (слепок извлекают из приспособления для снятия слепка только при необходимости). Задают сеть разбиения области поверхности слепка для замера координат в цилиндрической системе координат по углу и по образующей по заданной закономерности. Разбивку осуществляют с выбором одного из двух типов: первый тип - равномерная разбивка, второй тип - разбивка по заданной закономерности, например, по точкам интегрирования по Гауссу. При этом учитывают размеры слепка и характер предполагаемого разбиения на конечные элементы.

Угловой сектор αdef дефектной области в градусах определяют по формуле

где bdef - размер дефекта по угловой координате, замеренный по окружности цилиндрического тела;

D - диаметр цилиндрического тела.

Замеряют радиальную координату каждой узловой точки заданной сети на поверхности слепка. В частности, согласно сети разбиения выбирают сечение, для которого замеряют радиальные координаты для всех рассматриваемых угловых координат. Далее переходят к другому сечению и выполняют аналогичную процедуру замеров. Таким образом, для каждого выбранного сечения zk (k=1, 2, 3, …, р) и угловой координаты αj (j=1, 2, 3, …, m) получают радиальные координаты Rjk узлов разбиения на поверхности слепка.

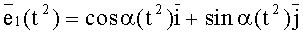

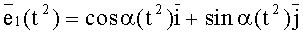

Далее приступают к процедуре параметризации рассматриваемого тела. Параметризацию дефектного участка цилиндрического тела по рассматриваемой сети разбиения производят параметрами t1, t2 и t3 единичного куба. При этом параметром t1 задают радиальные координаты r, параметром t2 - угловые координаты α, параметром t3 - координаты сечения по оси z.

Радиус-вектор

где Rвн - внутренний радиус цилиндрического тела;

R - радиус поверхности дефектного участка, совпадающий в узловых точках разбиения с радиальными координатами Rjk;

Нн - начало дефектного участка цилиндрического тела по оси z;

h - толщина стенки цилиндрического тела в конкретной точке;

Ldef - длина дефектного участка цилиндрического тела.

После определения радиальных координат Rij в узловых точках разбиения на поверхности слепка задают радиальные координаты по толщине (по слоям) цилиндрического тела в дефектной области, в зависимости от числа заданных расчетных слоев, сохраняя пропорцию размеров разбивки слоев в дефектной и недефектной областях по толщине (фиг.4). Необходимое число расчетных слоев по толщине реального цилиндрического тела назначают согласно выбранной схемы интегрирования и числа конечных элементов по толщине цилиндрического тела. Вычисляют радиальные координаты расчетных слоев.

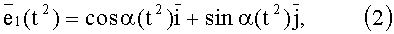

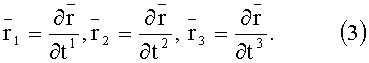

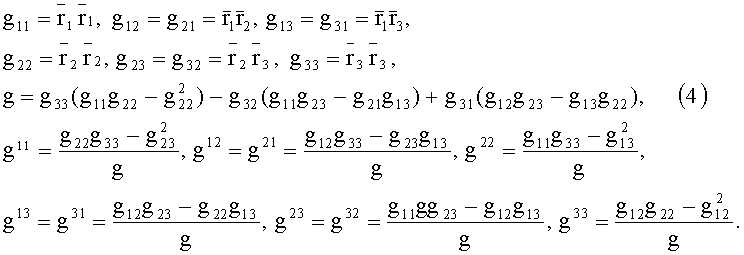

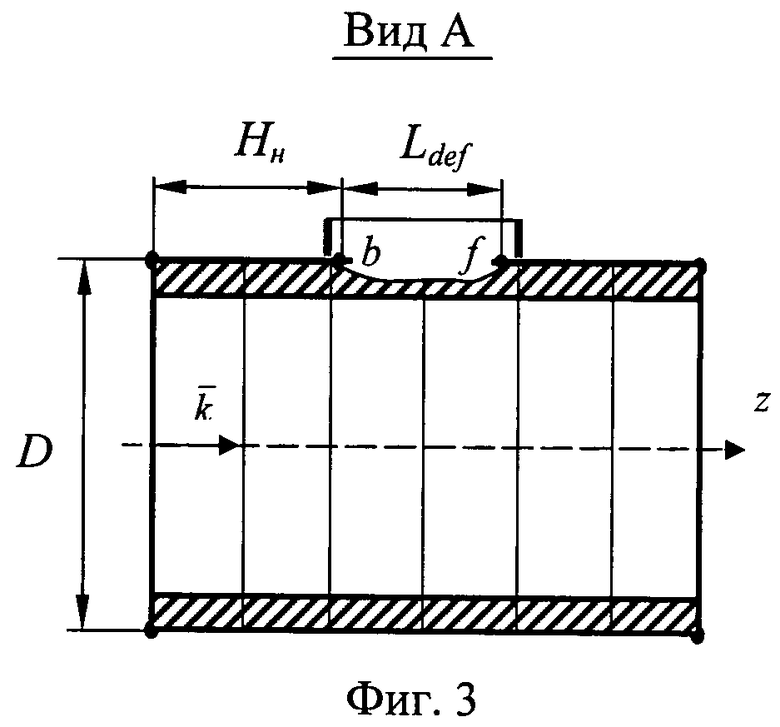

Далее производят расчет параметров метрики по следующему алгоритму:

1. Дифференцируют выражение (1) по t1, t2 и t3 и определяют координатные векторы

2. Определяют ковариантные g11, g12, g13, g21, g22, g23, g31, d32, g33 и контравариантные g11, g12, g13 g21, g22, g23 g31, g32, g33 компоненты первого основного метрического тензора и фундаментальный определитель g:

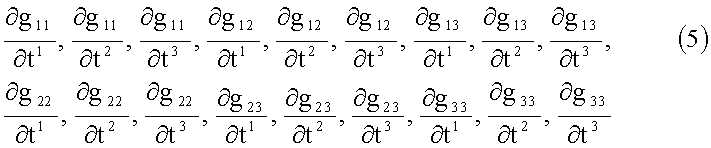

3. Дифференцируя ковариантные компоненты первого основного метрического тензора (4) по t1, t2 и t3, определяют их первые производные:

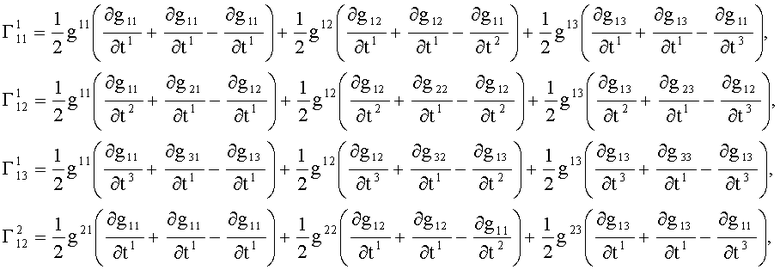

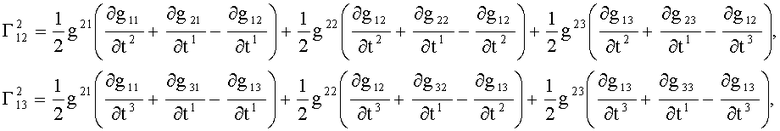

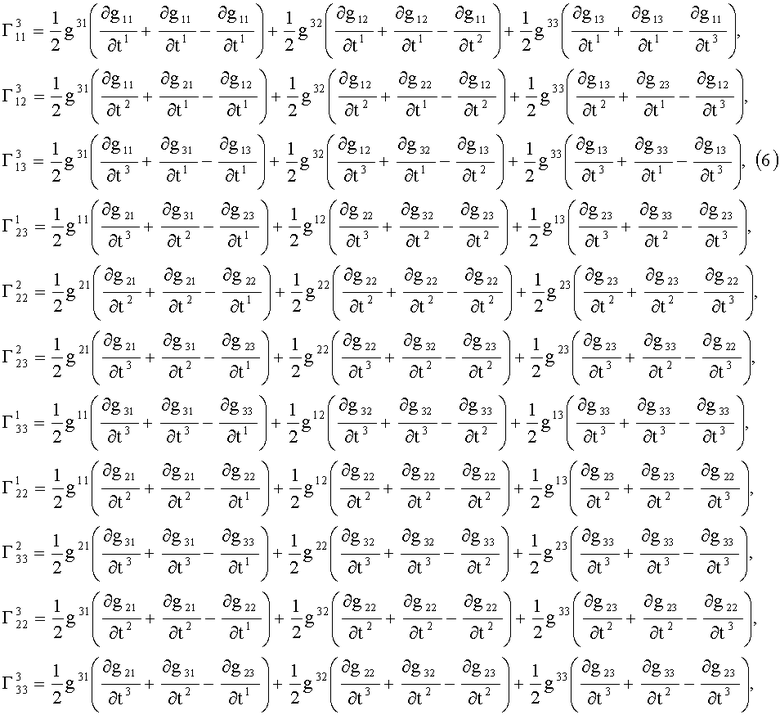

4. Определяют символы Кристоффеля второго рода по формулам:

В общем случае, вместо параметрического куба используют параметрический параллелепипед.

При необходимости определяют напряженно-деформированное состояние цилиндрического тела с локальными углублениями для рассматриваемой сетки разбиения, например, используя сплайновый вариант метода конечных элементов.

Устройство для осуществления способа параметризации локальных углублений на цилиндрических телах включает в себя корпус, который имеет координатно-измерительный стол 1 для размещения слепка и стойки 2 (обычно в количестве двух штук), на которых размещен направляющий вал 3. Для фиксации слепка на координатно-измерительном столе предусмотрены зажимы (на фигурах не показаны). На направляющем валу 3 жестко закреплен указатель углового перемещения 4. Для визуального восприятия угловых координат указатель углового перемещения имеет угловую шкалу, нанесенную на сектор 5, который жестко закреплен на корпусе. Кроме того, направляющий вал имеет фиксатор 6 для временной фиксации вала на время замера рассматриваемого сечения. Также на направляющем валу с возможностью продольного перемещения установлена каретка 7, на которой размещен линейный измеритель 8 (для отсчета радиальной координаты R). На каретке 7 жестко закреплен указатель 9 линейного перемещения каретки вдоль вала (для отсчета осевой координаты z). Для визуального восприятия линейных координат в устройстве предусмотрена линейная шкала, которая может быть выполнена в виде рисок на линейке или непосредственно на самом направляющем валу 3. Сечение вала в рабочей части имеет форму, исключающую поворот измерителя относительно вала. В частности, сечение вала может быть в виде квадрата, прямоугольника, треугольника и других геометрических фигур, например, содержать прорезь на круглом валу, или сопрягаться с дополнительными деталями наподобие шпонок, штифтов и др.

Линейный измеритель 8 может быть выполнен в виде лазерного дальномера, ультразвукового сканера или, в простейшем случае в виде измерительного индикатора или линейки. Указатели углового 4 и линейного 9 перемещений могут быть оптического (например, лазерного) или стрелочного типа.

Кроме того, в состав устройства входит комплект приспособлений для снятия (формования) слепка. Приспособление для снятия слепка выполнено в виде рамки, составленной, как правило, из двух пар пластин, образующих боковые поверхности усеченной прямоугольной пирамиды. Пластины 10 первой пары имеют прямоугольную форму, поскольку они стыкуются с цилиндрическим телом по образующим цилиндрического тела. Пластины 11 второй пары имеют форму равнобедренной трапеции, меньшее основание которой имеют криволинейную форму, совпадающей с контуром направляющей линии ненарушенного участка цилиндрического тела, поскольку меньшее основание стыкуется с цилиндрическим телом, как правило, в плоскости поперечного сечения. Рамка может быть дополнительно оборудована деталями, обеспечивающими быструю сборку и разборку рамки, а также стыковку с исследуемым цилиндрическим телом (на фигурах не показаны).

Для настройки устройства под различные радиусы цилиндрического тела предусмотрен комплект подкладок 12 различной толщины, позволяющих регулировать положение рамки со слепком 13 относительно оси вала 3.

Устройство работает следующим образом. Приспособление для снятия (формования) слепка неподвижно монтируется на цилиндрическом теле. После заполнения рамки формовочной смесью, затвердевания смеси и получения слепка 13 рамка закрепляется на координатно-измерительном столе 1 при помощи зажимов. Направляющий вал 3 устанавливается в одном из положений для замера координат рассматриваемого сечения и фиксируется при помощи фиксатора 6. После замеров радиальных координат на направляющий вал 3 устанавливается в следующее из сечений для замера координат другой координатной линии, ориентируясь на угловую шкалу. Отсчет координат производится линейными измерителями 8 и 9 по показаниям измерителей и линейной шкалы. Таким образом, имеется возможность замера трех координат: угловой и двух линейных координат в продольном и радиальном направлении.

Пример. На трубопроводе диаметром D=630 мм с толщиной стенки h=8 мм обнаружили коррозионное повреждение в виде фрагмента вытянутого вдоль образующей трубы эллипсоида неправильной формы с размерами Ldef=120 мм, bdef=66 мм с максимальной глубиной 3 мм. Снят слепок дефектной области путем заливки алебастра в заранее подготовленную рамку. На координатно-измерительном столе проведены замеры необходимых координат, которые приведены в таблице 1.

По толщине фрагмент цилиндрического тела разбили на 3 слоя, получив 4 расчетных сечений по толщине цилиндрического тела. Далее произвели необходимую математическую обработку данных по изложенному алгоритму и вычислили для каждого расчетного узла величины компоненты метрического тензора, фундаментальный определитель и символы Кристоффеля второго рода.

Изобретение позволяет относительно точно моделировать локальные нарушения формы поверхности цилиндрических тел в трехмерной постановке. Это повышает достоверность описания формы локальных изменений на цилиндрических поверхностях и увеличивает точность определения метрики точек в областях отклонения формы поверхности от цилиндрической поверхности.

При этом упрощается конструкция устройства и повышается его надежность. Изобретение позволяет также получать комплексные слепки и определять необходимые параметры метрики для группы дефектов и повреждений.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСПЕРИМЕНТАЛЬНЫЙ СПОСОБ ПАРАМЕТРИЗАЦИИ МИНИМАЛЬНЫХ ПОВЕРХНОСТЕЙ СО СЛОЖНЫМ КОНТУРОМ | 2007 |

|

RU2374697C2 |

| Экспериментальный способ параметризации трехмерных тел сложной геометрии | 2017 |

|

RU2665499C1 |

| СПОСОБ ЗАДЕРЖКИ РАЗВИТИЯ ДЕФЕКТОВ В КОНСТРУКЦИЯХ И УСТРОЙСТВО "КЫСКЫЧ" ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2500512C2 |

| СПОСОБ ИСПЫТАНИЯ ТОНКОСТЕННЫХ ОБРАЗЦОВ ПОД НАПРЯЖЕНИЕМ И УСТРОЙСТВО "ЛЕТАЮЩАЯ ТАРЕЛКА" ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2437077C1 |

| СПОСОБ ЗАДЕРЖКИ РАЗВИТИЯ ДЕФЕКТОВ В КОНСТРУКЦИЯХ И УСТРОЙСТВО "ТОКМАЧ" ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2519386C2 |

| УСТРОЙСТВО ДЛЯ ПРЕДОТВРАЩЕНИЯ КОРРОЗИИ | 2013 |

|

RU2547067C2 |

| СПОСОБ РЕМОНТА ТРЕЩИН В ТОНКОСТЕННЫХ ОБОЛОЧЕЧНЫХ КОНСТРУКЦИЯХ | 2005 |

|

RU2310791C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ СВОЙСТВ ТОНЧАЙШИХ ПЛЕНОК И НАНОПЛЕНОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2387973C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИИ ПЛЕНКИ К ПОДЛОЖКЕ | 2009 |

|

RU2421707C1 |

| СПОСОБ ИСПЫТАНИЙ ОБРАЗЦОВ МЕТАЛЛИЧЕСКИХ МЕМБРАН ПОД НАПРЯЖЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2296976C2 |

Изобретение относится к моделированию цилиндрических тел с локальными углублениями сложной формы, такими как дефекты, вырезы и конструктивные выемки на поверхности тел. Корпус имеет координатно-измерительный стол для фиксации трехмерного слепка локального углубления с прилегающей областью цилиндрической поверхности. Направляющий вал с указателем углового перемещения и фиксатором размещен на стойках. На валу установлена каретка с возможностью продольного перемещения. Сечение вала исключает поворот каретки относительно вала. Каретка имеет указатель линейного перемещения каретки вдоль вала. Трехмерный слепок фиксируют на координатно-измерительном устройстве, сеть разбиения области по углу и по образующей в заданной закономерности. Замеряют радиальные координаты узловых точек сети разбиения области замера координат на поверхности слепка. Назначают необходимое число расчетных слоев по толщине цилиндрического тела в соответствии с выбранной схемой интегрирования и числом конечных элементов по толщине, определяют расчетные координаты сети для слоев. Техническим результатом изобретения является повышение точности определения метрики в областях отклонения формы поверхности от цилиндрической, упрощение конструкции устройства. 2 н. и 9 з.п. ф-лы, 10 ил., 1 табл.

1. Способ параметризации локальных углублений на цилиндрических телах, включающий операции формирования исследуемой поверхности и координатной сети на ней по определенной закономерности, замера координат узловых точек сетки относительно поверхности отсчета, параметризации по узловым точкам сети относительно выбранной системы координат, обработки полученных результатов с определением компонент метрики поверхности, отличающийся тем, что получают трехмерный слепок локального углубления с прилегающей областью цилиндрической поверхности, фиксируют слепок на координатно-измерительном устройстве, задают в цилиндрической системе координат сеть разбиения области замера координат поверхности слепка по углу и по образующей в заданной закономерности, при этом учитывают размеры слепка и характер предполагаемого разбиения на конечные элементы, замеряют радиальные координаты радиус-вектора произвольной точки дефектного участка в узловых точках сети на поверхности слепка для заданного разбиения, вычисляют компоненты метрики поверхности, назначают необходимое число расчетных слоев по толщине цилиндрического тела в соответствии с выбранной схемой интегрирования и числом конечных элементов по толщине, определяют расчетные координаты сети для слоев с учетом координат поверхности углубления и вычисляют параметры метрики.

2. Способ параметризации локальных углублений на цилиндрических телах по п.1, отличающийся тем, что сеть разбиения области замера координат поверхности слепка по углу и по образующей задают в точках интегрирования по Гауссу.

3. Способ параметризации локальных углублений на цилиндрических телах по п.1, отличающийся тем, что угловой сектор αdef дефектной области в градусах определяют по формуле

где bdef - размер дефекта по угловой координате, замеренный по окружности цилиндрического тела;

D - диаметр цилиндрического тела.

4. Способ параметризации локальных углублений на цилиндрических телах по п.1, отличающийся тем, что радиус-вектор произвольной точки дефектного участка цилиндрического тела задают в виде

где Rвн - внутренний радиус цилиндрического тела;

R - радиус поверхности дефектного участка, совпадающий в узловых точках разбиения с радиальными координатами Rjk,

Нн - начало дефектного участка цилиндрического тела по оси z;

h - толщина стенки цилиндрического тела в конкретной точке;

Ldef - длина дефектного участка цилиндрического тела.

5. Устройство для осуществления способа параметризации локальных углублений на цилиндрических телах, включающее корпус с направляющими, задатчик линейного перемещения, угловую шкалу и инструменты для замера координат, отличающееся тем, что корпус имеет координатно-измерительный стол для фиксации слепка и стойки, на которых размещен направляющий вал с указателем углового перемещения и фиксатором, на котором установлена каретка с возможностью продольного перемещения, при этом сечение вала в рабочей части имеет форму, исключающую поворот каретки относительно вала, причем каретка имеет указатель линейного перемещения вдоль вала и линейный измеритель, а также в состав устройства входит комплект приспособлений для снятия слепка.

6. Устройство по п.5, отличающееся тем, что сечение вала в рабочей части имеет форму или квадрата, или прямоугольника, или треугольника.

7. Устройство по п.5, отличающееся тем, что вал снабжен или прорезью, или шпонкой.

8. Устройство по п.5, отличающееся тем, что приспособление для снятия слепка выполнено в виде рамки из двух пар пластин, образующих боковые поверхности усеченной прямоугольной пирамиды, причем пластины первой пары имеют прямоугольную форму, а пластины второй пары имеют форму равнобедренной трапеции, меньшее основание которой имеют криволинейную форму, совпадающую с контуром направляющей линии ненарушенного участка цилиндрического тела.

9. Устройство по п.5, отличающееся тем, что устройство имеет набор подкладок под рамки для перестройки устройства для различных радиусов цилиндрического тела.

10. Устройство по п.5, отличающееся тем, что линейный измеритель может быть выполнен в виде или лазерного дальномера, или ультразвукового сканера, или измерительного индикатора.

11. Устройство по п.5, отличающееся тем, что указатели углового и линейного перемещений могут быть или оптического, или стрелочного типа.

| ПРОСТРАНСТВЕННЫЙ КООРДИНАТОР | 1990 |

|

RU2010148C1 |

| ЭКСПЕРИМЕНТАЛЬНЫЙ СПОСОБ ПАРАМЕТРИЗАЦИИ МИНИМАЛЬНЫХ ПОВЕРХНОСТЕЙ СО СЛОЖНЫМ КОНТУРОМ | 2007 |

|

RU2374697C2 |

| Способ измерения геометрических параметров внутренних поверхностей деталей по слепку | 1981 |

|

SU962749A1 |

| Способ измерения профиля поверхности | 1990 |

|

SU1737253A1 |

| СПОСОБ КОНТРОЛЯ ПРОФИЛЯ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2263879C2 |

| DE 3210716 A1, 11.11.1982 | |||

| CA 1072736 A1, 04.03.1980 | |||

Авторы

Даты

2014-05-27—Публикация

2012-07-27—Подача