Изобретение относится к области измерительной техники, а именно к способам измерения профиля поверхности, например, крупногабаритных сферических изделий, и измерения радиуса их кривизны.

Известен способ измерения профиля поверхности, например радиуса кривизны сферических изделий, с помощью сферометра.

Недостатком способа является невозможность измерения и контроля поверхности крупногабаритных изделий.

Наиболее близким к предлагаемому по технической сущности является способ измерения параметров профиля поверхности с помощью слепка. Для контроля профиля матрицы используют слепок, состоящий из контактного слоя, наносимого на поверхность матрицы, смеси на основе смолы, от- вердителя. Части слеака, полученного путем заполнения углублений матрицы, собираются с помощью клеящего вещества.

Недостатки способа: необходимость использования дефицитных материалов (гипс, цемент, смола, отвердитель, наполнитель и т.д.); большая трудоемкость изготовления слепка, значительная себестоимость, необходимость тщательной подготовки измеряемой поверхности.

Кроме того, способ не может быть использован для измерения профиля поверхности сферической формы, так как для этого необходимо получить слепок в виде правильного шарового сегмента, измерить его параметры (хорду и стрелу прогиба) и рассчитать радиус. Формирование слепка в виде правильного шарового сегмента по этому способу практически невозможно. Это сужает возможности способа и область его применения.

Цель изобретения - расширение области применения путем измерения радиусов как внутренних, так и наружных сферических поверхностей крупногабаритных изделий, а также упрощение способа

Ј

VI

СО

VI го ел со

Поставленная цель достигается тем, что согласно способу измерения профиля поверхности, включающему формирование слепка на поверхности изделия, фиксацию его клеящим веществом, снятие с поверхности изделия и измерение параметров профиля, формирование слепка выполняют из свернутой в круг эластичной пленки, ребра слоев которой перемещают относительно друг друга до совмещения с профилем измеряемой поверхности.

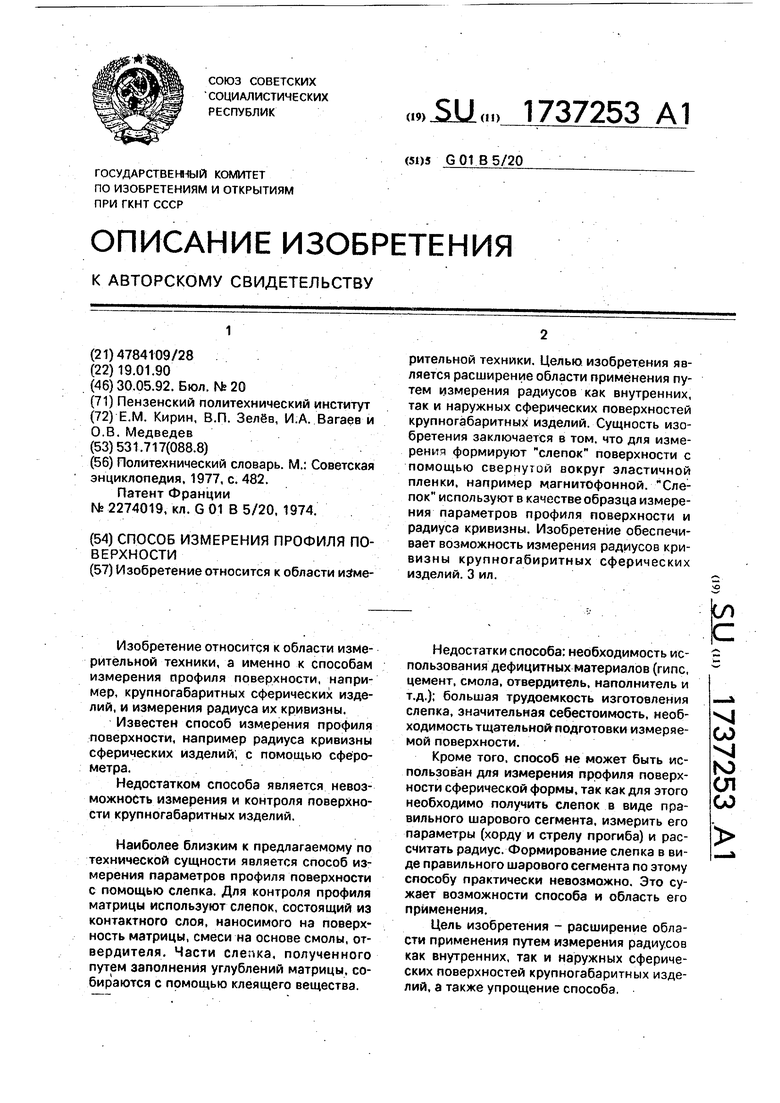

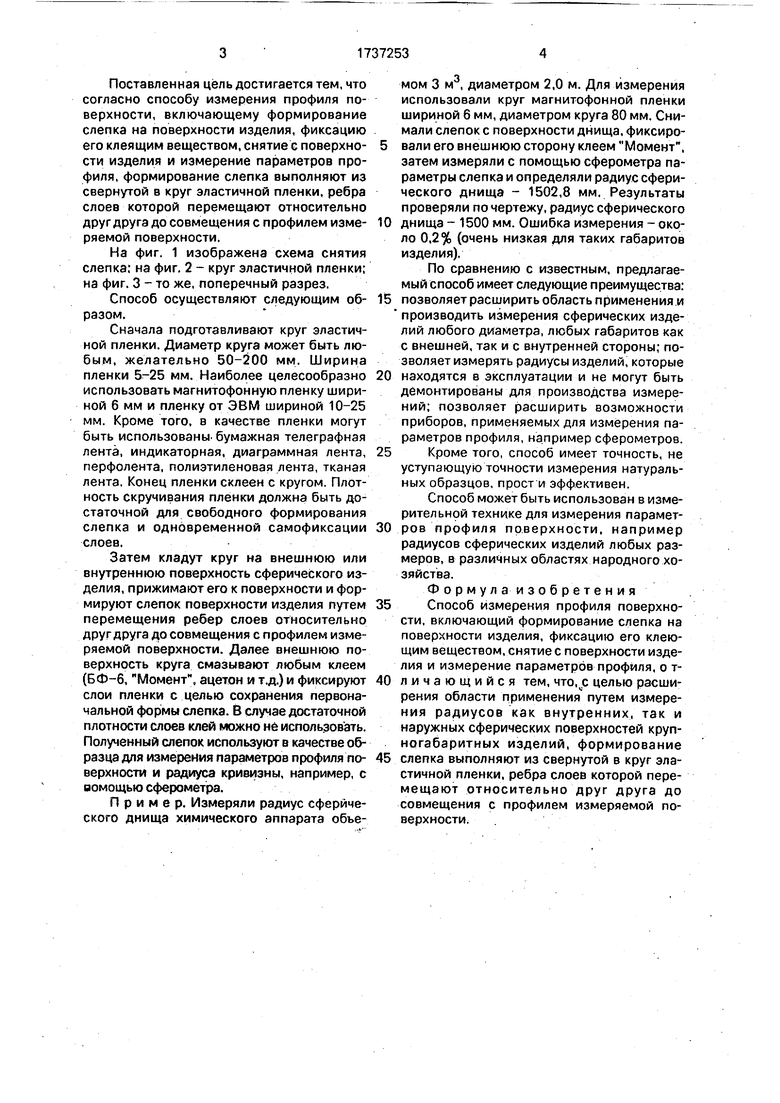

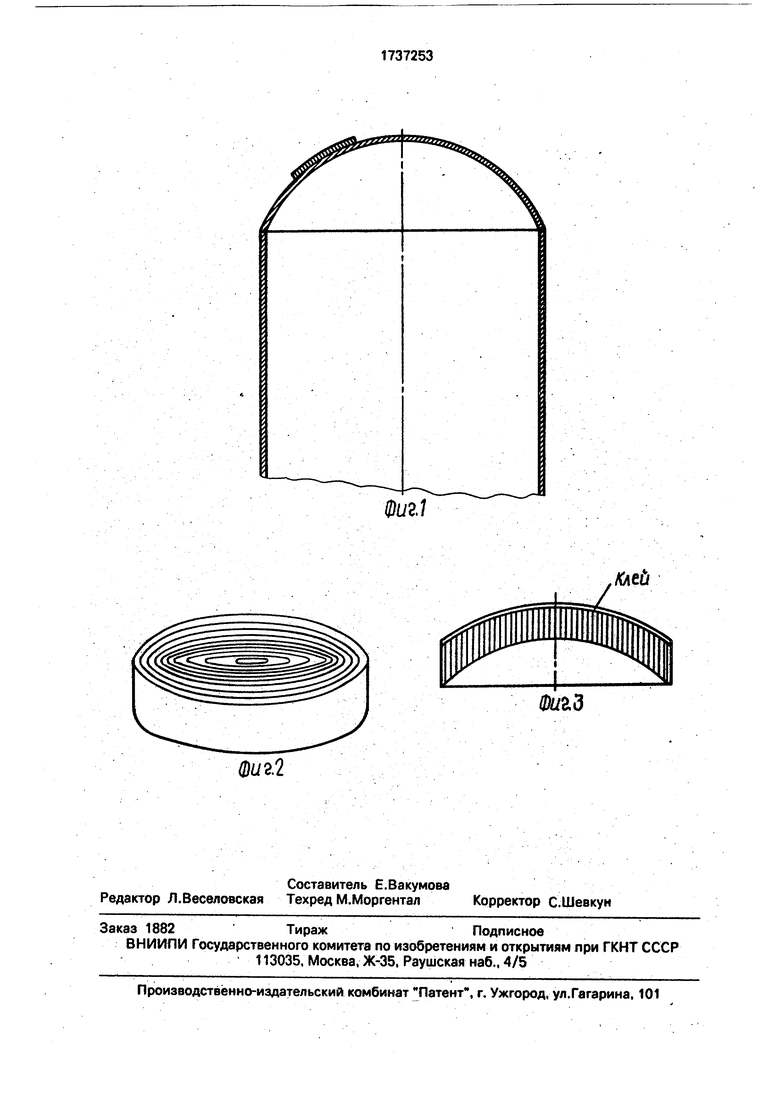

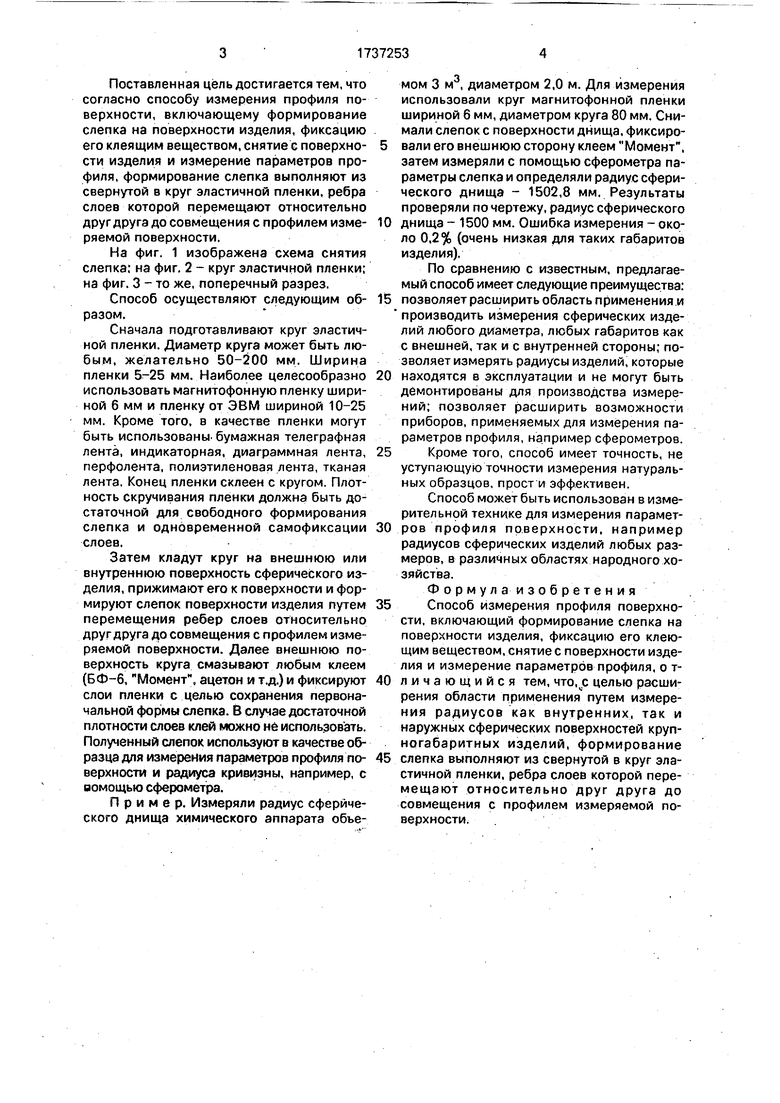

На фиг. 1 изображена схема снятия слепка; на фиг. 2 - круг эластичной пленки; на фиг. 3 - то же, поперечный разрез.

Способ осуществляют следующим образом.

Сначала подготавливают круг эластичной пленки. Диаметр круга может быть любым, желательно 50-200 мм. Ширина пленки 5-25 мм. Наиболее целесообразно использовать магнитофонную пленку шириной б мм и пленку от ЭВМ шириной 10-25 мм. Кроме того, в качестве пленки могут быть использованы бумажная телеграфная лента, индикаторная, диаграммная лента, перфолента, полиэтиленовая лента, тканая лента. Конец пленки склеен с кругом. Плотность скручивания пленки должна быть достаточной для свободного формирования слепка и одновременной самофиксации слоев.

Затем кладут круг на внешнюю или внутреннюю поверхность сферического изделия, прижимают его к поверхности и формируют слепок поверхности изделия путем перемещения ребер слоев относительно друг друга до совмещения с профилем измеряемой поверхности. Далее внешнюю поверхность круга смазывают любым клеем (БФ-6, Момент, ацетон и т.д.) и фиксируют слои пленки с целью сохранения первоначальной формы слепка. В случае достаточной плотности слоев клей можно не использовать. Полученный слепок используют в качестве образца для измерения параметров профиля поверхности и радиуса кривизны, например, с аомощью сферометра.

Пример. Измеряли радиус сферического днища химического аппарата объемом 3 м , диаметром 2,0 м. Для измерения использовали круг магнитофонной пленки шириной 6 мм, диаметром круга 80 мм. Снимали слепок с поверхности днища, фиксировали его внешнюю сторону клеем Момент, затем измеряли с помощью сферометра параметры слепка и определяли радиус сферического днища - 1502,8 мм. Результаты проверяли по чертежу, радиус сферического

днища - 1500 мм. Ошибка измерения - около 0,2% (очень низкая для таких габаритов изделия).

По сравнению с известным, предлагаемый способ имеет следующие преимущества:

позволяет расширить область применения и производить измерения сферических изделий любого диаметра, любых габаритов как с внешней, так и с внутренней стороны; позволяет измерять радиусы изделий, которые

находятся в эксплуатации и не могут быть демонтированы для производства измерений; позволяет расширить возможности приборов, применяемых для измерения параметров профиля, например сферометров.

Кроме того, способ имеет точность, не уступающую точности измерения натуральных образцов, прост и эффективен.

Способ может быть использован в измерительной технике для измерения параметров профиля поверхности, например радиусов сферических изделий любых размеров, в различных областях народного хозяйства.

Формула изобретения

Способ измерения профиля поверхности, включающий формирование слепка на поверхности изделия, фиксацию его клею- щим веществом, снятие с поверхности изделия и измерение параметров профиля, о тличающийся тем, чточс целью расширения области применения путем измерения радиусов как внутренних, так и наружных сферических поверхностей крупногабаритных изделий, формирование

слепка выполняют из свернутой в круг эластичной пленки, ребра слоев которой перемещают относительно друг друга до совмещения с профилем измеряемой поверхности.

Фиг

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ РЕЖУЩЕГО МИКРОРЕЛЬЕФА ЭЛАСТИЧНОГО АБРАЗИВНОГО ИНСТРУМЕНТА | 2014 |

|

RU2561342C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕРДЕЧНИКА С ЛЕГКОДЕФОРМИРУЕМЫМ ПОКРЫТИЕМ | 2008 |

|

RU2382696C1 |

| Способ изготовления эластичной оболочки для изостатического прессования изделий из керамических порошковых материалов | 2020 |

|

RU2742267C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ГИЛЬЗЫ ДЛЯ ПРОТЕЗНО-ОРТОПЕДИЧЕСКОГО ИЗДЕЛИЯ (ДЛЯ ОРТЕЗА ИЛИ ПРОТЕЗА) | 1997 |

|

RU2122381C1 |

| СПОСОБ КОНТАКТНОГО ИЗМЕРЕНИЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ОДНОПРОФИЛЬНОЙ КОНСТРУКЦИИ | 1991 |

|

RU2029225C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ОПРЕДЕЛЕНИЯ РАДИУСА КРИВИЗНЫ СУСТАВНЫХ ПОВЕРХНОСТЕЙ | 2011 |

|

RU2492837C2 |

| Способ изготовления композитной формообразующей оснастки для формования изделий из полимерных композиционных материалов | 2019 |

|

RU2720312C1 |

| Способ идентификации острого орудия травмы | 1979 |

|

SU858784A1 |

| СПОСОБ ПАРАМЕТРИЗАЦИИ ЛОКАЛЬНЫХ УГЛУБЛЕНИЙ НА ЦИЛИНДРИЧЕСКИХ ТЕЛАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2517149C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ | 2006 |

|

RU2313418C2 |

Изобретение относится к области иЗмерительной техники. Целью изобретения является расширение области применения путем измерения радиусов как внутренних, так и наружных сферических поверхностей крупногабаритных изделий. Сущность изобретения заключается в том. что для измерения формируют слепок поверхности с помощью свернутой вокруг эластичной пленки, например магнитофонной. Слепок используют в качестве образца измерения параметров профиля поверхности и радиуса кривизны. Изобретение обеспечивает возможность измерения радиусов кри- визны крупногабиритных сферических изделий. 3 ил.

Клей

Фиг.3

| Политехнический словарь | |||

| М.: Советская энциклопедия, 1977, с | |||

| Электромагнитный телеграфный приемник | 1923 |

|

SU482A1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЙНОГО МАРМЕЛАДА | 2003 |

|

RU2274019C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-05-30—Публикация

1990-01-19—Подача