Техническое решение относится к области машиностроения и может быть использовано для очистки турбинных масел, содержащих различные присадки и трансформаторных масел, применяемых в качестве рабочих жидкостей на газоперекачивающих агрегатах компрессорных станций, на турбогенераторах ТЭЦ, в силовых трансформаторах и высоковольтных выключателях.

Широко известно применение сепараторных установок для очистки турбинных и трансформаторных масел. В частности, известна «СЕПАРАТОРНАЯ УСТАНОВКА» по патенту на полезную модель РФ №46678 от 24.02.2005, опубликованному 27.07.2005, МПК B01D 36/00, В04В 11/00. Описанная сепараторная установка относится к оборудованию для очистки от воды и механических примесей минеральных масел, а также для очистки дизельного топлива и содержит центробежный сепаратор, соединенный с помощью шлангов с нагревательным устройством, в частности электромаслонагревателем.

В состав турбинных и трансформаторных масел, кроме непосредственно нефтяных масел, входят также антиокислительные, антикоррозионные, деэмульгирующие и другие присадки, обеспечивающие требуемые эксплуатационные свойства. При применении сепараторных установок для очистки турбинных и трансформаторных масел из этих масел, кроме механических примесей и воды, удаляются также все присадки, имеющие удельную плотность, отличающуюся от удельной плотности нефтяного масла. Поскольку эксплуатационный срок использования присадок значительно превышает средний срок критического загрязнения масла, а сами присадки достаточно дороги, применение сепараторных установок для очистки турбинных и трансформаторных масел представляется технически и экономически нецелесообразным.

Наиболее близким по технической сути является устройство для очистки масла, описанное в сети Интернет по адресу содержащее открытую сверху емкость, систему отвода масла из емкости и систему подачи масла в емкость, включающую ламинирующее поток масла устройство, расположенное в емкости выше уровня ее донной части.

Описанное в прототипе устройство предполагает применение, по меньшей мере двух насосов - одного в системе подачи загрязненного масла, а другого в системе его отвода. Кроме того, описанное в прототипе устройство не способно обеспечить достаточно высокий уровень очистки масла, т.к. его конструкция не исключает попадания части механических примесей и воды в систему, завершающую отвод масла, а также не позволяет очищать масло от парафинистых соединений объемным весом меньше 1 г/см3. В случае применения дополнительной второй подобной емкости для повышения класса очистки от механических примесей необходимо применение дополнительного насосного оборудования, связывающего систему отвода масла из первой емкости и систему подачи масла во вторую емкость, при этом неизбежны излишние потери тепла маслом при его переходе между емкостями. Применение в устройстве дополнительных механических устройств, таких как насос, снижает технологичность устройства, усложняя его. Излишнее охлаждение масла в процессе очистки повышает его вязкость, в связи с чем снижается эффективность его очистки. Применение в качестве рабочей емкости открытого сверху резервуара предполагает наличие системы контроля его переполнения, что также негативно сказывается на технологичности устройства.

Задачей предлагаемого технического решения является повышение степени очистки масла от механических примесей, воды и парафинистых соединений без применения дополнительного механического оборудования. Кроме того, задачей предлагаемого технического решения является повышение надежности устройства термогравитационной очистки турбинных и трансформаторных масел от механических примесей и воды.

Поставленная задача решена за счет устройства термогравитационной очистки турбинных и трансформаторных масел от механических примесей и воды, содержащего первую емкость, систему отвода масла из первой емкости, систему подачи масла в первую емкость, включающую ламинирующее поток масла устройство, расположенное в первой емкости выше уровня ее донной части, при этом дополнительно содержит вторую емкость, систему отвода масла из второй емкости, систему подачи масла во вторую емкость, включающую ламинирующее поток масла устройство, расположенное во второй емкости выше уровня ее донной части, при этом система отвода масла из первой емкости связана с системой подачи масла во вторую емкость, система подачи масла в первую емкость снабжена подогревающим устройством, система отвода масла из второй емкости дополнительно снабжена фильтром, а первая емкость снабжена верхней торцевой стенкой; фильтр в системе отвода масла из второй емкости выполнен фторопластовым; вторая емкость расположена непосредственно над первой емкостью.

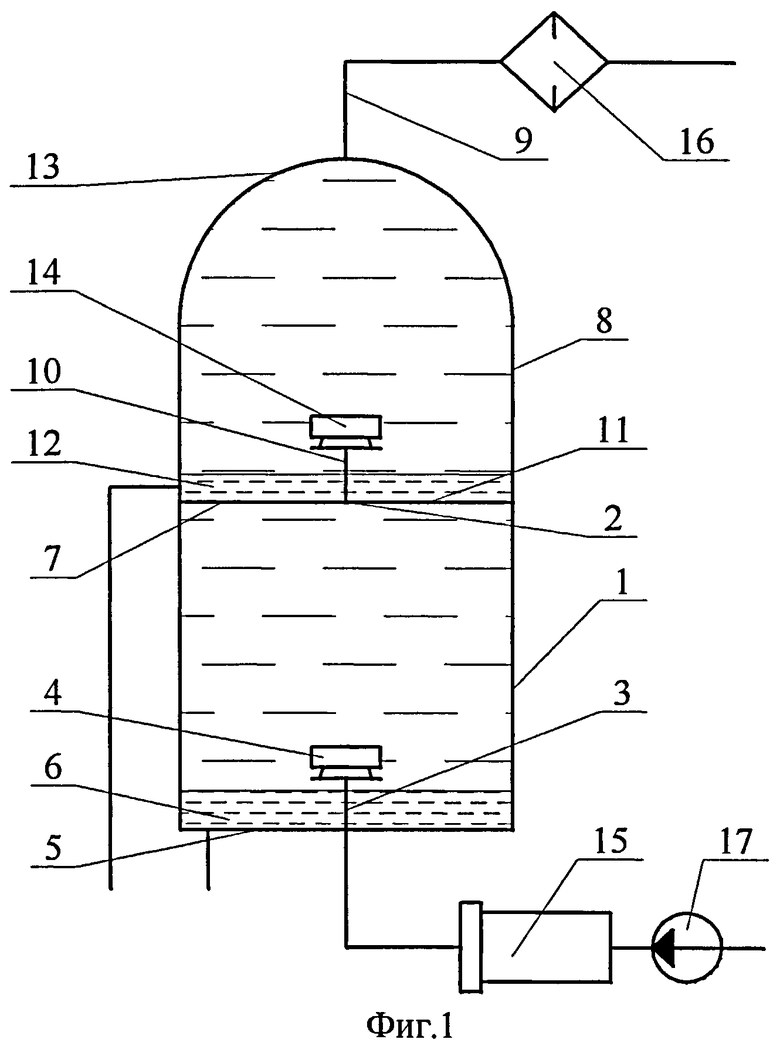

Суть технического решения иллюстрирована чертежом, где на фиг.1 дано устройство термогравитационной очистки турбинных и трансформаторных масел от механических примесей и воды.

На фиг.1 изображены первая емкость 1, система 2 отвода масла из первой емкости, система 3 подачи масла в первую емкость, ламинирующее устройство 4, нижняя торцевая стенка 5 первой емкости, донная часть 6 первой емкости, верхняя торцевая стенка 7 первой емкости, вторая емкость 8, система 9 отвода масла из второй емкости, система 10 подачи масла во вторую емкость, нижняя торцевая стенка 11 второй емкости, донная часть 12 второй емкости, верхняя торцевая стенка 13 второй емкости, ламинирующее устройство 14, нагреватель 15, фильтр 16, насос 17.

Устройство термогравитационной очистки турбинных и трансформаторных масел от механических примесей и воды выполнено следующим образом.

Устройство термогравитационной очистки турбинных и трансформаторных масел от механических примесей и воды содержит первую емкость 1, выполненную в форме прямоугольного паралеллепипеда и снабженную нижней торцевой стенкой 5, образующей донную часть 6 первой емкости и верхней торцевой стенкой 7. Донная часть 6 первой емкости 1 может быть плоской или вогнутой в зависимости от формы нижней торцевой стенки 5 первой емкости 1. Через центральную часть нижней торцевой стенки 5 к первой емкости 1 подведена система 3 подачи масла, содержащая трубопровод, нагреватель 15 и ламинирующее поток масла устройство 4, расположенное в первой емкости 1 выше уровня ее донной части 6. К верхней торцевой стенке 7 первой емкости 1 подведена система 2 отвода масла, опционально выполненная в форме простого отверстия. Устройство термогравитационной очистки турбинных и трансформаторных масел от механических примесей и воды дополнительно содержит вторую емкость 8, выполненную в форме прямоугольного паралеллепипеда и снабженную нижней торцевой стенкой 11, образующей донную часть 12 второй емкости 8 и верхней торцевой стенкой 13. Опционально верхняя торцевая стенка 13 первой емкости 8 и нижняя торцевая стенка 11 второй емкости 8 совмещены и выполнены в виде единой стенки, разделяющей первую 1 и вторую 8 емкости. Такое совмещение целесообразно для сокращения потерь тепла маслом при его переходе из первой 1 емкости во вторую 8. Через центральную часть нижней торцевой стенки 11 ко второй емкости 8 подведена система 10 подачи масла во вторую емкость 8, содержащая трубопровод и ламинирующее поток масла устройство 14, расположенное во второй емкости 8 выше уровня ее донной части 12. К верхней торцевой стенке 13 второй емкости 8 подведена система 9 отвода масла, содержащая трубопровод и фильтр 16, опционально выполненный фторопластовым. Вторая емкость 8 опционально расположена непосредственно над первой емкостью 1. Ламинирующие устройства 4 и 14 опционально содержат диффузор и выполняют функции торможения, успокоения и выравнивания потока жидкости, т.е. прошедшее через ламинирующие устройства 4 и 14 масло начинает течь в ламинарном режиме.

Устройство термогравитационной очистки турбинных и трансформаторных масел от механических примесей и воды работает следующим образом.

Для уменьшения степени вязкости масло подогревают нагревателем 15 до 70°C (предельно допустимая температура нагрева согласно требованиям стандартов ОАО «Газпром» и предприятий энергетического комплекса). Предварительно подогретое нагревателем 15 очищаемое масло подается насосом 17 через систему 3 подачи в первую емкость 1 с выбранной скоростью. Скорость подачи масла выбирается в зависимости от степени обводненности и загрязненности подлежащего очистке масла. Попадая в первую емкость 1, масло проходит через ламинирующее устройство 4, в результате чего скорость течения масла на выходе из ламинирующего устройства 4 по отношению к скорости на входе в него снижается в 25 раз. Режим течения жидкости зависит от числа Рейнольдса и характеризуется критическим числом Рейнольдса ReKp, ламинарное течение возможно лишь при соотношении Re<ReKp. Конструкция ламинирующих устройств 4 и 14, размеры и формы емкостей 1 и 8 подбираются таким образом, чтобы обеспечивать такое соотношение, т.е. внутри первой 1 и второй 8 емкостей течение масла происходит в ламинарном режиме. Масло, заполнив первую емкость 1, проходит систему 2 отвода масла из первой емкости 1 и за счет нагнетаемого насосом 17 давления в первой емкости 1 поступает в систему 10 подачи масла во вторую емкость 8. Попав в систему 10 подачи масла во вторую емкость 8 масло, пройдя через ламинирующее устройство 14, начинает заполнять вторую емкость 8 до достижения системы 9 отвода масла из второй емкости 8. В системе 9 отвода масла из второй емкости 8 масло проходит через фторопластовый фильтр 16, где очищается от волокон, парафинистых соединений объемным весом меньше 1 г/см3. Таким образом, весь процесс движения масла в устройстве термогравитационной очистки турбинных и трансформаторных масел от механических примесей и воды осуществляется при помощи одного насоса 17. Во время заполнения емкостей 1 и 8 маслом скорость заполнения выбирается таким образом, чтобы содержащиеся в масле механические примеси объемным весом 1 г/см3 и выше (металлические частицы от износа машины, кварц, окалина) а также вода, содержащаяся в масле, успели осесть в виде осадка в донные части 6 и 12 емкостей 1 и 8 в 3-4 раза быстрее, чем масло начнет выходить из второй емкости 8 в емкость чистого масла. При данном методе очистки турбинных и трансформаторных масел были учтены и использованы требования ГОСТ 6370-83, ГОСТ 12068-66, стандартов ОАО «Газпром», разработанные расчетным путем таблицы теоретических скоростей осаждения твердых мехпримесей в зависимости от вязкости масел в гравитационном поле. При нагревании масла до 70°C вязкость, например турбинного масла ТП-22С, равняется 10 сСт. Твердая частица круглой формы согласно таблице будет осаждаться со скоростью 126 мм/час. Другой формы такого размера частица будет осаждаться медленнее. Следовательно, при заполнении маслом емкостей 1 и 8 устройства выбирается скорость заполнения с учетом вышеуказанных фактов. Устройство позволяет производить очистку от всякого рода механических примесей до значений содержания их в масле до 0,005% и ниже, что согласно ГОСТ 6370-83 считается как отсутствие механических примесей или соответствует 9-10 классу промышленной чистоты по ГОСТ 17216-2001, и от воды до значения «отсутствие» согласно требованиям ГОСТ 2477-65. Согласно ГОСТ 12068-66 нагретое до температуры 70°C масло должно деэмульгировать приблизительно за 200 с. Масло, поднимаясь к системе 9 отвода масла из второй емкости 8, проходит полностью процесс деэмульсации, а водно-масляная эмульсия и свободная вода осаждается в донные части 6 и 12 первой и второй емкостей 1 и 8. Устройство позволяет очищать масла исключительно от наносящих вред примесей, оставляя при этом в их составе все присадки, обеспечивающие требуемые эксплуатационные свойства маслам. Применение второй емкости 8 с расположенным в ней ламинирующим устройством 14 позволяет значительно повысить степень очистки масла, т.к. такая конструкция позволяет свести к минимуму вероятность попадания части механических примесей и воды в систему 9, завершающую отвод очищенного масла. Также применение второй емкости 8 с расположенным в ней ламинирующим устройством 14 позволяет осуществлять глубокую очистку масла, проводя при этом всего один цикл его нагрева и перекачки. Возможность применение для эффективного функционирования устройства всего одного насоса 17 и одного нагревателя 15 снижает энергопотребление устройства, повышает его технологичность и надежность за счет сокращения до минимума номенклатуры используемого в составе устройства механического оборудования. Применение в системе 9 отвода масла из второй емкости 8 (системе отвода очищенного масла) фильтра 16 позволяет очищать масло от парафинистых соединений объемным весом меньше 1 г/см3, которые не поддаются термогравитационной очистке.

Техническим эффектом предлагаемого технического решения является повышение степени очистки масла от механических примесей, воды и парафинистых соединений без применения дополнительного механического оборудования за счет устройства термогравитационной очистки турбинных и трансформаторных масел от механических примесей и воды, содержащего первую емкость, систему отвода масла из первой емкости, систему подачи масла в первую емкость, включающую ламинирующее поток масла устройство, расположенное в первой емкости выше уровня ее донной части, при этом дополнительно содержит вторую емкость, систему отвода масла из второй емкости, систему подачи масла во вторую емкость, включающую ламинирующее поток масла устройство, расположенное во второй емкости выше уровня ее донной части, при этом система отвода масла из первой емкости связана с системой подачи масла во вторую емкость, система подачи масла в первую емкость снабжена подогревающим устройством, система отвода масла из второй емкости дополнительно снабжена фильтром, а первая емкость снабжена верхней торцевой стенкой; фильтр в системе отвода масла из второй емкости выполнен фторопластовым; вторая емкость расположена непосредственно над первой емкостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОБИЛЬНАЯ СТАНЦИЯ РЕГЕНЕРАЦИИ И ВОССТАНОВЛЕНИЯ ТУРБИННЫХ МАСЕЛ | 2016 |

|

RU2618525C1 |

| Устройство глубокой очистки, регенерации и восстановления индустриальных, энергетических масел и смазочно-охлаждающей жидкости | 2023 |

|

RU2820244C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ПРОМЫШЛЕННЫХ МАСЕЛ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2186095C1 |

| СПОСОБ ФИЛЬТРАЦИИ ТРАНСФОРМАТОРНОГО МАСЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2415175C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ПРОМЫШЛЕННЫХ МАСЕЛ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2142980C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ТРАНСФОРМАТОРНЫХ МАСЕЛ | 2008 |

|

RU2394878C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ НЕФТЕПРОДУКТОВ, ВОЗДУХА И ИНЕРТНЫХ ГАЗОВ ОТ ВОДЫ, МЕХАНИЧЕСКИХ И БИОЛОГИЧЕСКИХ ПРИМЕСЕЙ | 2011 |

|

RU2471531C1 |

| Сорбционный аппарат с картриджами для очистки жидкости с вихревым движением содержимых сорбентов | 2022 |

|

RU2785602C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ТРАНСФОРМАТОРНЫХ МАСЕЛ | 2010 |

|

RU2433165C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ПРОМЫШЛЕННЫХ МАСЕЛ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2326934C2 |

Изобретение относится к устройству термогравитационной очистки турбинных и трансформаторных масел от механических примесей и воды, содержащему первую емкость, систему отвода масла из первой емкости, систему подачи масла в первую емкость, включающую ламинирующее поток масла устройство, расположенное в первой емкости выше уровня ее донной части. Устройство характеризуется тем, что дополнительно содержит вторую емкость, систему отвода масла из второй емкости, систему подачи масла во вторую емкость, включающую ламинирующее поток масла устройство, расположенное во второй емкости выше уровня ее донной части. При этом система отвода масла из первой емкости связана с системой подачи масла во вторую емкость, система подачи масла в первую емкость снабжена подогревающим устройством, система отвода масла из второй емкости дополнительно снабжена фильтром, а первая емкость снабжена верхней стенкой. Верхняя торцевая стенка первой емкости и нижняя торцевая стенка второй емкости совмещены, вторая емкость расположена непосредственно над первой емкостью. Использование настоящего изобретения позволяет повысить степень очистки масла от механических примесей, воды и парафинистых соединений без применения дополнительного механического оборудования. 1 з.п. ф-лы, 1 ил.

1. Устройство термогравитационной очистки турбинных и трансформаторных масел от механических примесей и воды, содержащее первую емкость, систему отвода масла из первой емкости, систему подачи масла в первую емкость, включающую ламинирующее поток масла устройство, расположенное в первой емкости выше уровня ее донной части, отличающееся тем, что дополнительно содержит вторую емкость, систему отвода масла из второй емкости, систему подачи масла во вторую емкость, включающую ламинирующее поток масла устройство, расположенное во второй емкости выше уровня ее донной части, при этом система отвода масла из первой емкости связана с системой подачи масла во вторую емкость, система подачи масла в первую емкость снабжена подогревающим устройством, система отвода масла из второй емкости дополнительно снабжена фильтром, а первая емкость снабжена верхней стенкой; верхняя торцевая стенка первой емкости и нижняя торцевая стенка второй емкости совмещены; вторая емкость расположена непосредственно над первой емкостью.

2. Устройство термогравитационной очистки турбинных и трансформаторных масел от механических примесей и воды по п.1, отличающееся тем, что в фильтр в системе отвода масла из второй емкости выполнен фторопластовым.

| Приспособление к ткацкому станку для протаскивания основы при образования бахромы | 1939 |

|

SU58259A1 |

| ГАЗОУЛОВИТЕЛЬ ПРИ ЗАРЯДКЕ БУТЫЛОК И СИФОНОВ ГАЗИРОВАННОЙ ВОДОЙ | 1935 |

|

SU47242A1 |

| JP 2007042420 A, 15.02.2007 | |||

| Установка для очистки трансформаторного масла | 1989 |

|

SU1684322A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ТРАНСФОРМАТОРНОГО МАСЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2071972C1 |

Авторы

Даты

2014-05-27—Публикация

2013-02-28—Подача